|

|

|

|

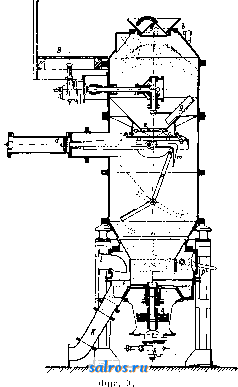

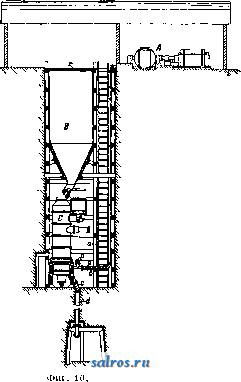

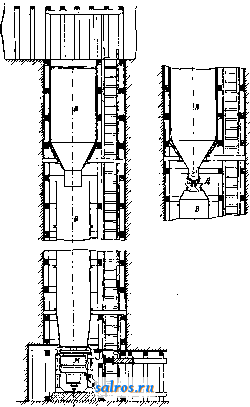

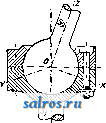

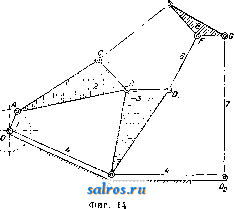

1 2 3 4 5 6 7 8 ... 49 работающего пневматич. отбойным молотком, выше производительности его при ручной работе обычно в 2, иногда даже в 4 раза. Преимущества пневматич. отбойных молотков по сравнению с врубовой машиной следующие: а) удобство в обращении, простота пользования и отсутствие необходимости иметь специально подготовленный кадр рабочих; б) возможность прпменения при вся-кихусловиях залегания пластов угля и при любых свойствах их, даже при нарушенных окружающих породах; в) незначительные первоначальные затраты; г) бо.пьший выход коммерч. сортов угля и меньшее загрязнение его породой из прослойков; д) отсутствие необходимости пользоваться взрывчатыми веществами и в связи с этим ббльшая безопасность работ, особенно в опасных по газу и пыли шахтах. Йо многих случаях эксплоа-тационные расходы, приходящиеся на 1 m добытого угля, при работе отбойными мо-.ютками бывают значительно ниже, чем при ])аботе врубовыми машинами с отбойкой уг-.гя взрьгочатыми веществами. Однако отбойный молоток не дает по существу полной механизации работы, так как она при этом связана с применением мускульной силы; притом работа отбойным молотком утомляет рабочего больше, чем при применении обыч-1п.1х ручных инструментов. Кроме отбойных молотков при отбойке угля и других ископаемых применяются пневматич. лопаты, к-рые употребляются при добыче очень мягких и вязких материалов, и отбойные гидравлические машины, к-рые отбивают уголь под давлением воды, нагнетаемой особым насосом. Однако применение этих машин весьма ограничено. 3. Достав к ав очистных забоях. .Механизация работ по доставке ископаемого (см. Доставка рудштная) из забоя до откаточного штрека в простейшем ее виде осуществляется путем применения механической тяги к вагонеткам, санкам и скреперам. Подача вагонеток в забой может производиться посредством го.т10вного и хвостового канатов, или посредством бесконечного каната, или наконец при помощи электровозов. В случае применения головного и хвостового канатов тяговая лебедка ставится у откаточного штрека. Рельсовый путь, прокладываемый в забое, обычно ординарный, как и при откатке бесконечным канатом; в последнем случае порожние вагонетки приходится подавать по верхнему вентиляционному штреку.При доставке , ,/..../ ../.. а/ у, санками и скреперами при- ГГ меняются тягальные лебедки с головным и хвостовым канатами. Электровозы, которые служат для подачи вагонеток в очистной забой, обыкновенно бывают аккумуляторные или же троллейного типа; в последнем случае трол.лейный провод в забое не прокладывается, подача же электрического тока -к электровозу производится при помо-пш кабеля, протягиваемого от штрека; этот кабель наматывается на барабан, который помещают на самом э.лектровозе. Доставка ископаемого в очистном забое при помощи вагонетогч может осупшствляться с успехом только в том случае, если почва забоя ЯВ.ЯЯ ;тся достаточно ровной и имеет незначительный угол наклона. При разработке пластовых залежей доставка в вагонетках применима только при достаточной мощности п.ласта (свыше 1,2 л*), Механет, санки и скреперы мог^т работать и в менее мощных пластах, но они такж;е требуют ровной почвы в забое; особенно это касается скрепера. Недостаток доставки при помощи вагонеток, санок и скреперов заключается в невозможности осуществить беспрерьшную выдачу ископаемого из забоя. При большой длине забоя добываемый материал выдается из забоя неравномерно; происходит скопление его в отдельных частях забоя, что влечет за собой задержку работ по выемке ископаемого. Применением конвейеров (см.) устраняется этот недостаток. Наиболее распространенным типом конвейера, применяемого в очистных забоях, является качающийся конвейер пропеллерного типа. Такие колвейеры мог^т применяться при любой длине забоя (устанавливается несколько секций с самостоятельными приводами, каждая секция длиною 80-120 м). Однакопроизводительностькачающихсякон-вейеров является в значительной степени ограниченной, обыкновенно не превышающей НО т/ч, при горизонтальном же или слабо наклонном положении конвейера производительность его ограничивается 40-50 m угля в час. Более мощные качающиеся конвейеры в виду их громоздкости не применяются, К недостаткам качающихся конвейеров, в условиях работы их в очистных забоях, нужно отнести также: а) затруднения в пользовании ими при волнистой почве забоя и б) невозможность доставки ими на подъем свыше 5°. При современных системах работ в каменноугольной промыш.ленности длина забоя достигает иногда 300 м, а ко.личество уг.ля, добываемого в смену в таком забое.- -700 m и более. Единственными транспортными средствами, способныш! справиться с такой добычей, являются ленточные и скребковые конвейеры. К недостаткам последних относятся их громоздкость (особенно при большой производите.ль-ности и длине их) и дороговизна установки и содержания их, дробление угля при доставке и шум при работе. Длина их обычно ограничивается 60-80 м. Скребковые конвейеры распространены главн. обр. в США. Ленточные конвейерынол-чилибольшее рас-  пространение, чем скребковые. Лента обычно резиновая; форма несущей поверхности ленты чаще п,лоская, реже лотковая. На .фиг. 5 изображена установка .ленточного конвейера в забое. Ленточные конвейеры по сравнению с качающимися имеют следующие преимущества: а) пртгменимость при больикл'! производительности забоя (100 т1ч и более), при волнистой почве забоя, при доставке по восстанию под углом свыше 5°; б) меньший расход энергии; в) меньшие расходы по обслуживанию, особенно при значительной длине забоя, когда качающийся конвейер должен иметь несколько приводов, ленточный же конвейер до 300 м длины может иметь один привод; г) отсутствие шума при работе; д) возможность производить сортировку материала в забое на ходу ленты, если скорость последней незначительна. Отрицательным KatiecTBOM ленточного конвейера является его высокая стоимость, превосходящая в 5-6 раз стоимость качающегося кох.вейера. Перестановка ленточного конвейера в забое занимает обычно столько л-се времени и рабочих рук, сколько и перестановка качающегося конвейера. Стоимость доставки ленточными конвейерами в забоях при производительности 40-60 w/ч и длине конвейоца 150-200 м почти одинакова со стоимостью доставки качающимися конвейерами и составляет обыкновенно 20-40 к. на 1 тугля. При механизации доставки в забое валг-ное значение приобретает вопрос о погрузке ископаемого на конвейер или в вагонетки. В США имеют значительное применение погрузочные машины со скребками (фиг. 6), ленточные конвейеры передвижного типа в соединении со скребками и т. п., а также маленькие ковшовые погрузочные мапганы экскаваторного типа и пр. Эти машины являются однако сраыштельно дорогими, а  Фиг. (1. 1лавное громоздкими, что исключает применение их при разработке пластов незначительной мощности, при слабой кровле и т. п. Более компактной и удобной для подземных работ является грузочная машина, изобрал^енная на фиг. 7. Эта машина м. б. установлена в выработках высотой от 2,2 ж. Особым преимуществом ее является способность поворачиваться на 180° вокруг вертикальной оси при неподвижно установленной тележке. Более простой погрузочной машиной, с успехом применяемой в угольных забоях, является т. н. утиный нос, производительность которого может достигать 40--60 тШ. Однако применение этой машины оправдывается только в том случае, если забой имеет незначительную длину (до 10 м); обычно он применяется при камерно-столбовой системе выемок и при системе работ заходками. В тех случаях, когда материал, доставляемый из забоя, приходится разгружать на почве выработки, для погрузки его в вагонетку или конвейер (служащие для доставки по штрекам) с успехом применяются погрузочные машины в виде передвюкно-го .пенточного конкгйсра, устанавливаемого иа платформе, передвигаемой по ре.льсовьш путям. При доставке материала по штрекам конвейерами особенно удобна телескопическая погрузочная машина ( гусиная ТП-Я ). KOTOn:T ПОтптат- г--гтгрг^  Фиг. 7. материа.)! на конвейер при значительном удалении последнего от забоя; при этом нет необходимости наращивать конвейер через короткие промежутки времени. 4. Доставка по штрекам и квершлагам. Механизация работ при доставке материала по штрекам, квершлагам и т. п. в случае применения вагонеток осуществляется при помощи канатной или цепной тяги или при помощи .локомотивов: электровозов, воздуховозов или бензиново-зов. Канатная откатка является наиболее простой и требует меньших дервоначаль-ных затрат. При небольших расстояниях доставки и при небольшой добыче с успехом может применяться откатка концевым канатом или откатка головным и хвостовым канатами. При значительных расстояниях доставки и при большой производительности применяется откатка бесконечным канатом или цепью. Главным недостатком откатки при помощи канатов и цепей в условиях рудника являются: а) ограниченная производительность такого рода откатки; б) затруднения в работе при меняющемся,уклоне выработок и при искривлении их; в) потребность в значительном парке вагонеток; г) затруднения в пользовании вагонетками большого тоннажа (свыше 1,5 т) при маневрах их. Откатка но подвесной дороге (с жестким несущим рельсом) может применяться,в подземных выработках только в исключительных случаях, при очень больших расстояниях доставки и при наличии выработок большого поперечного сечения. При откатке на значительное расстояние (свыше 1 км), особенно при большой производительности рудника, с выгодой м. б. применены локомотивы. Электровозы, особенно контактовые, имеют преимущественное раснространение, т.к. стоимость откатки ими на 1 ткм обычно ниже по сравнению с другими типами рудничных локомотивов. При производительности откатки 100 mJH и выше стоимость подземной откатки трол.лейными электровг/- зами обычно составляет 12-15 к. на 1 ткм. Главным недостатком троллейного электровоза является невозможность откатки им при значительных уклонах выработок (свыше 4°). Далее, такие электровозы не могут применяться в выработках, где имеется присутствие рудничного газа, так как искры, об-разующиеея в контакте с проводом, могут воспламенить газ. Наличие голого провода с высоким напряжением электрического тока также представляет опасность. Совершенно безопасными в этом отношении являются аккумуляторные электровозы. Они с успехом могут применяться при откатке на сравнительно небольшие расстояния в качестве сборных локомотивов для подачи вагонеток в забой и т. п. Однако первоначальные затраты и стоимость откатки при применении аккумуляторных электровозов значительно выше, чем при троллейных электровозах (примерно в два раза). Что касается бензиновозов и воздуховозов, то применение их для подземной откатки может оправдываться то.тько при отсутствии электроэнергии или при специфических условиях работы в руднике. При применении локомотивов предельная производительность откатки зависит от грузоподъемности вагонеток. Если расстояния откатки незначительны, то при большой производительности шахты во многих случаях вместо вагонной доставки по штрекам, утлонам, квершлагам и т. п. с успехом могут применяться конвейеры-качающиеся, ленточные, гусеничные и скребковые. При большой производительности (свыше 100 т/ч) или при уклонах, не допускающих прпменения электровоза, наиболее пригодными являются ленточные конвейеры. При ограниченной ширине выработок ленточные конвейеры могут дать такую производительность, какая немыслима при доставке другими способами. Так например, производительность конвейера с лентой шириной 1,2 м мол-сет достигать 1500 т/ч. Стоимость доставки ленточными конвейерами зависит прежде всего от их производите.ль-ности. При расстояний доставки от 200 м и выше при производительности ленточного конвейера 100 т/ч стоимость доставки им составляет 30-45 к а при производительности 300 т./ч-около 20 к. на 1 ткм. Особые выгоды по сравнению с вагонной доставкой при небольших расстояниях доставки дает применение ленточных конвейеров в тех случаях, когда приходится доставлять значительные массы материала с нескольких горизонтов по гезенкам на один квершлаг (штрек, штольню). В обычных условиях доставки по штрекам, бремсбергам и т. п. применение ленточных конвейеров дает следующие преимущества по сравнению с вагонной доставкой: 1) сокращается рабочая сила по обслу-л^иванию транспортных средств; 2) умень-1пается количество промежуточных выработок, сокращаются расходы по прохождению выработок и их поддержанию (выработки могут иметь меньшие размеры); 3) уменьшается число несчастных случаев. К недостаткам ленточных конвейеров нужно отнести: 1) высокую стоимость их; 2) невозможность доставлять по ним людей; 3) затруднения при доставке по ним громоздких предметов; 4) необходимость иметь прямолинейные выработки по крайней мере на длину, соответствующую длине одного агрегата конвейера; 5) быструю порчу ленты в случае, если транспортируемый материал подается в кусках большого абсолютного и удельного веса с острыми гранями. Применение скребковых и гусеничных (со ста.ль-ной лентой) конвейеров для исдзелшой доставки по штрекам значительно ограничено благодаря более высокой стоимости их, грср моздкости и более высоким эксплоатационным расходам по их содерл-санию по сравнению с ленточными конвейерами. Применение их обычно оправдывается в тех случаях, когда доставка ленточными конвейерами бывает затруднена. 5. М. г. р. на рудничном дворе и погрузочных пунктах. В случае применения клетьевого подъема эти операции сводятся к погрузке вагонеток в клеть, выгрузке их из клети и операции по маневрам вагонеток в рудничном дворе. Главные требования, предъявляемые к механизмам и приспособлениям, обслуживающим эти операции, заключаются в следующем: 1) наименьшая продолжительность операции, обеспечивающая максимальную производительность подъема и сокращение простоя вагонеток; 2) по возможности полная автоматизация всех операций с минимальным числом занятьгх при этом людей; 3) наибольшая простота механизмов и безопасность их. Простейшими механизмами, слулсащи-ми для автоматич. подачи вагонеток в клеть, являются толкател и-пневматические, гидравлические или электрические. Такой толкатель, приводимый в действие рукоят-чиком, при помощи стержня или захвата подает вагонетки в клеть и одновременно выталкивает стоящие в клети вагонетки. Для маневров вагонеток в рудничном дворе и на верхней приемной площадке применяются автоматические стрелки, к-рые распределяют движущиеся самокатом вагонетки по соответствующим путям. Для станова и распределения движущихся самокатом вагонеток применяют самодействующие устройства в виде пружинных буферов, тормозов и т. п., к-рые задерживают вагонетки в нужный момент и дают возможность направлять их по мере надобности на тот или иной путь. Если в рудничном дворе или на верхней приемной площадке движение вагонеток осуществляется самокатом, то приходится применять компенсаторы высоты, к-рые подают вагонетку на некотором участке пути вверх по восстанию. В качестве такого компенсатора высоты применяют обычно подвагонную цепь, по своему устройству приблгока-ющуюся к самокатке (см. Конвейеры скребковые). Такая цепь движется посредине рельсовой колеи на уровне последней. Прикрепленные к этой цепи захваты упираются в скат вагонетки и заставляют ее двигаться вместе с цепью. Такие подвагонные цепи применяются иногда для передвижения вагонеток и по горизонтальным путям в рудничном дворе и на верхней приемной площадке, а также для передачи вагонеток по наклонным путям с одного горизонта на другой, если рудничный двор и приемная площадка имеют два горизонта (при многоэтажных клетях). В тех случаях, когда площадь рудничного двора или приемной площадки .ограничена, передача вагонеток с одного горизонта на другой производится иногда при помощи специальных лифтов- пневматических, гидравлических или электрических. Такие лифты могут работать совершенно автоматически без участия людей, ;1ричем подача вагонеток и выдача последних из клетей производится при помощи автоматически действующих толкателей. К чисчу операций с вагонетками в шахте и на приемной площадке, требующих применения механизмов, нужно отнести также работу по разгрузке вагонеток над бункерами. Для этих целей служат или круговые вращающиеся опрокиды или приспособления, при помощи к-рых вагонетка опрокидывается на бок. Последние яв-пяются более простыми по своей конструкции, и их легче переносить с одного места на другое, но производительность их меньше, чем круговых опрокидов. Такие боковые опрокиды устанавливаются обыкновенно в подземных выработках в тех случаях, когда местонахождение бункера меняется или когда размеры выработок и их расположение затрудняют установку громоздких круговых опрокидов. Преимущественно i применение боковые опрокиды имеют в случаях, когда материал приходится перегружать на конвейер, распсло-женный выше уровня рельсов; при этом вагонетка в момент опрокида приподнимается вверх, как показано на фиг. 8. Боковые  Фиг. 8. ипрокиды обычно действуют при помощи сжатого воздуха. При погрузке материала из бункера на конвейер или в вагонетки применяются механич. питатели различной конструкции и автоматически действую-нще дозаторы. При погрузке материала с конвейера или из бункера в вагонетку применяются механич. встряхиватели, действующие при помощи сжатого воздуха или электрич. тока и служащие для уплотнения нагружаемого в вагонетки материала. Такие встряхиватели представляют собой платформу, расположенную на уровне рельсового пути и снабженную толкателем, который сообщает платформе и помещенной на ней .вагонетке колебательные движения вверх и вниз. 6. Закладка выработанного пространства. Закладка выработанно- ,го пространства в рудниках в условиях механизации главнейших видов подземных работ должна удовлетворять следующим ос- новным условиям. 1) Закладка д. б. достаточно плотной, чтобы она допускала лишь минимальную осадку кровли очистных выработок. 2) Работы по закладке должны вестись так, чтобы они не задерживает до-бьши и допускали возможность макрималь-ной концентрации очистных работ с б&стрым подвиганием забоя. В этом отношении наибо-.тее подходящим способом закладки является такой, при к-ром доставка закладочного материала в выработанное пространство и самый процесс закладки происходят независимо от работ по добьгае и доставке ископаемого; при этом количество подаваемого закладочного материала и скорость процесса закладки должны соответствовать темш-очисти, работ. 3) Работы по закладке должны быть по возможности полностью механизированы, с минимальным числом занятых при этом людей. Из применяемых на практике-современных способов закладки указанным условиям наиболее удовлетворяет пневматич. закладка. Этот способ состоит в том, что закладочный материал подается в трубопровод и увлекается движущимся по трубе с большой скоростью воздухом. Чтобы частицы материала могли двигаться по трубопроводу с минимальным сопротивлением, необходимо сообщить им такую скорость, при к-рой они распстагались бы ближе к оси трубопровода и не касались стенок последнего. Такая скорость парящего полета частиц закладочного материала при размерах их от 30 до Ъ^мм в поперечнике и при уд. весе материа.ла 2--2,5 должна составить в среднем ок. 45 MJCK, а для камней размером 80 мм в поперечнике-ок. 60 м1ск. С увеличением удельного и абсолютного веса частиц материала скорость их должна возрастать. Скорость воздуха в трубопроводе д. б. несколько больше скорости парящего полета частиц материала. Сжатый воздух подается в трубопровод от компрессора, производительность к-рого и давление воздуха в к-ром рассчитываются в зависимости от количества и характера транспортируемого по трубопроводу материала и сопротивления трубопровода. Обычно на 100 м трубопровода считают потерю давления в нем от сопротивлений в размере от 0,1 до 0,5 atm. Количе-. ство воздуха, поступающего в трубопровод, берется от 100 до 300 м^ на 1 м^ закладочногг материала. Нормальная длина трубопровода-обычно 400-500 м; в отдельных случаях она достигает 800 и даже 1 ООО м\ при этом производительность установки обычно снижается против норма.льной на 10-20%. Диаметр трубопровода берется от 15 до 30 см. Производительность установки обычно бывает в пределах от 25 до 75 м^ закладочного материала в час. Трубы употребляются железные или стальные, реже-чугунные. Особенно сильному износу подвергаются части трубопровода в коленах. Поэтому последние устраивают сборными с внутренними вкладышами из твердой стали; эти- вкладыши можно менять по мере их износа. Загрузка материала в трубопровод производится при помощи специальных закладочных машин типа, изображенного на фиг. 9. Такая машина состоит из двух камер, между .к-рыми помещается скользящая задвижка с.  \ар1июдимая в действие поршнем d; в верхнюю камеру загружается закладочный материал при открытой загрузочной воронке.зак-рываемой конич.клапаном а при помощи действующего сжатым воздухом приспособления Ь; на это время нижняя камера отделяется от верхней при помощи особого клапана и задвижки с так. обр., чтобы сжатый воздух не мог проникнуть в верхнюю камеру. Скребок д, приводимый в движение пневматич. мотором /, обеспечивает равномерную подачу закладочного материала и предотвращает образование пробки над клапаном. Такое же назначение имеет и скребок п, передвигаемый посредством поршня d и крюка т и возвращаемый в первоначальноеположение противовесом г. После загрузки верхней кал1еры при закрытой загрузочной воронке материал пропускается в нижнюю камеру и здесь попадает на вращающийся диск i, снабженный перегородками. При вращении этого диска мотором /I материал подается равномерно в трубопровод к, к которому присоединен воздухопровод I от компрессора. Валы диска г и мотора h соединяются фрикщюн-ной муфтой о; рычаг р служит для передвижения муфты, регулирующей поступление материала в подающий механизм. Машингг управляется с мостика В. Корпус машины имеет ок. 1,2 ж в поперечнике, а по высоте от 4,8 до 7,8 м в зависимости от производительности машины. Схема установки закладочной машины на поверхности показана на фиг. 10. Здесь А-компрессор; а-труба для подвода сжатого воздуха; Ь-гибкий ме- * таллический рукав; р-предохранительный клапан; с-резиновый патрубок; d-трубопровод; В-бункер для закладочного материала; С-закладочная машина; г-решетка, через к-рую проходит закладочный материал. Другой тип установки (под землей) показан на фиг. 11. Здесь Ж-нижняя камера закладочной машины; верхняя камера машины отсутствует; она заменяется металлич. бункером В высотою 15-20 м, к-рый д. б. на-по.тнен материалом во время работы машины на всю высоту. Для предотвращения образования в бункере В пробок, в верхней части гезенка устраивают второй бункер А. Потеря воздуха вследствие просачивания его через слой закладочного материала в бункерах достигает 10-15% всего засасываемого компрессором воздуха. Для устранения просачивания воздуха оба бункера снабжают затворами Д. Трубопровод, по которому подается закладочный материал, обычно подвешивается к крепи выработок; при этом необходимо стремиться, чтобы трубопровод был расположен на строго прямой линии, избегать большого числа колен в нем и подъемов вверх. Закладочный материал, выходящий из трубопровода в конце его, обьгано имеет громадную скорость полета (до 70 м/ск), и благодаря этому он ложится в выработанном пространстве плотной мас-  сой. Выработка, подлежащая закладке пневматическим путем, отделяется проволочной сеткой или щитами, которые после окончания закладки м. б. сняты. Компрессоры, которые обслуживают установки для пневматич. закладки, устанавливаются на поверхности (при незначительной глубине шахты) или же под землей. В последнем слчае выгоднее бывает брать турбокомпрессоры, как более колшактные и удобные для перестановки с одного места на другое. Расход энергии при пневматической закладке составляет обычно ок. 6 kWh на 1 заложенного пространства. Для обслужршання 1 установки требуется обычно 4-6 че.л. Общие расходы по пнев- Г. Э. т. XIII. матической закладке составляют, по данным практики в Германии, от 1,0 до 1,8 мар. на 1 заложенного пространства, не считая стоимости закладочного 1\1атериала и доставки его до бункера при закладочной машине. Пневматич. закладка, удовлетворяющая указанным выше основным требованиям, предъявляемым к механизированной закладке, имеет еще преимущество в том, что вентиляция  Фиг. 11. подземных выработок, благодаря поступлению добавоч. воздуха из трубопровода, улучшается и повышается безопасность работ. Главные недостатки пневматич. закладки- высокая стоимость оборудования, значительный расход энергии и необходимость пользоваться специально подобранным закладочным материалом. Последний должен состоять из кусков не свыше 40-50 мм в поперечнике. Отдельные куски материала в количестве до 10-20% общей массы могут иметь размеры до 80 мм в поперечнике. Далее, материал не должен содержать значительного процента глины или других материалов, способных прилипать к стенкам трубопровода. При большом содержании таких материалов (свыше 15-20%), особенно если закладочный материал влажный, происходит закупорка трубопровода. Другой тип закладочных машин, нашедших применение на практике,-п н е в-матическая закладочная машина эжекторного типа. Эта машина состоит из присоединенной к качающемуся конвейеру трубы, в которую подается закладочный материал. Внутри трубы находится сопло, через которое поступает сжатый воздух, подводимый к машине по воздухопроводу. Выходящая из сопла струя сжатого воздуха увлекает с собой закладочный материал и выдувает его в выработанное пространство на расстояние до 4 jw.. Производительность таких машин составляет 20-25 м^ закладочного материала в час; расход воздуха-около 4QQm па 1 м^ закладочного материала при давлении около 2 aim. Для обслуживания установки требуется от 2 до 3 чел., не считая людей, занятых погрузкой материала на конвейер. Плотность производимой такого рода машинами закладки несколько ниже, чем плотность закладки описанными выше пневматическими машинами. По сравнению с последними машины эжекторного типа проще и дешевле, но они могут осуществлять только самый процесс закладки, доставка же материалак ним должна производиться особыми средствами. Имеется еще ряд машин для закладки выработанного пространства, применение которых на практике ограничивается пока опытами. Сюда относятся машины, забрасывающие закладочный материал в выработанное пространство под действием центробежной силы или удара (ш л о д е р ы), машины, к-рые подают материал при помощи жолоба, соединенного с тележкой (штопферы), скреперы и т. п. Все эти машины обладают тем же недостатком, как и воздушные эжекторы, т. е. они не осуществляют полностью механизацию работы по закладке. Применяемый много лет на практике гидравлич. способ закладки выработанного пространства-м окрая закладк а-состоит в том, что закладочный материал подается с поверхности по трубопроводу под действием потока воды в трубе. На 1 м^ материала берут обычно от 1 до 2,5 м^ водьк Смешивание материала с водой производится на поверхности у воронки трубопровода; последний прокладывается по шахте и далее по квершлагам и штрекам до забоя. Скорость движения материала в трубопроводе и расстояние, на которое м. б. подан закладочный материал по горизонтальным выработкам зависят от длины вертикальной части трубопровода. Обычно максимальное расстояние подачи закладочного материала по горизонтали считают равным 8-кратной длине вертикальной части трубопровода. Средняя скорость движения материала в трубопроводе обычно составляет3-Ч,Ъм!ск; диам. трубопровода-1Ъ0мм; трубы-чугунные или железные. Подлежащее мокрой закладке выработанное пространство отделяется от остальных выработок перемычками. Вода удаляется из закладываемого пространства через фильтрующие устройства в перемьгаке. Материалом для мокрой закладки могут служить: песок, щебень из крепких неразмокаемых пород, топочные шлаки и т. п. Содержание глины в закладочном материале обычно берется не свыше 10-20%. При мокрой закладке, как и пневматической, процесс доставки закладочного материала до забоя осуществляется независимо от работы по доставке ископаемого. Плотность мокрой закладки выше, чем при ручной закладке, но ниже пневматической. Производительность мокрой закладки; МЕХАНИЗАЦИЯ СЕЛЬСКОГО ХОЗЯЙСТВА при одном трубопроводе диам. 200 мм может достигать 100 т/ч. Стоимость закладки, по данным рудников Германии, колеблется от 0,4 до2 мар. на 1 закладки. По сравнешпо с пневматич. закладкой мокрая закладка обладает следующими недостатками: 1) он-мо:кет применяться только прп значительно;! глубине разработки, когда можно получить достаточный напор воды трубопровода; 2) необходимость откачивать пз шахты воду, подаваемую с поверхности по трубопроводу, при наличии затруднений в водоотливе в связи с загрязнением воды; 3) загрязнеипе выработок и большая влажность в руднигсе; 4) осложнения с устройством перемычек, которые д. б. очень прочными; 5) задержки в подвигании очистных забоев в связи с тем, что приходится выжидать окончания стока воды из закладки; 6) наличие затруднений при разработке пластов длинными забоями; 7) затруднения в операциях по загрузке трубопровода на поверхности при низкой f. Лит.: Шевяков Л. Д., Разработка месторождений полезных ископаемых, Харьков, 1928; Б а-ж е н Г., Рудничная доставка по горизонтальным и наклонным путям, перевод с нем., Харьков, 1929; Сборник материалов по рационализации каменноуг. промышленности за границей, вып. 1 и 2, Харьков, 1929; Справочник по каменноуг. делу, состапленный под ред. А. А. СкачЕнского, Харьков, 1929; Г о р-б а ч е в К. И. и Г а р м а ш А. И., Закладка выработанного пространства на рудниках Германии, ГЖ , 1929, 8-9; их же, Ленточные транспортеры в применении для подземной доставки в рудниках, там ;ке; Сидоров Л. П., Мокрая закладка, Москва, 1921); Н е i S е F. п. Н е г b s t F., Lehrbucb d, Bergbaukun-de, B. 1-2, В., 1923. A. Гармаш. МЕХАНИЗАЦИЯ СЕЛЬСКОГО ХОЗЯЙСТВА, см. Сельское хозяйство. МЕХАНИЗМЫ, системы тел, в ко орыхперемещение одного тела (ведущего) вызывает совершенно определенные перемещения остальных тел системы. Одно из тел л^е.канизма рассматривается при этом как неподвижное и перемещения остальных тел определяются относительно этого неподвижного тела, называемого стойкой; остальные тела М. называются звеньями М. Обьгано в состав М. входят твердые неизменяемые тела, но встречаются М., в состав к-рых входят растягиваемые гибкие тела (ремень, канат, цепь) или жидкости под давлением. Изучением состава М., путей различных точек их, скоростей и ускорений этих точек занилгает-ся прикладная механика в узком смысле этого слова, или кинематика М. Вместе с возникновением прик.тадной механики как науки (1800 г.) вырабатывается классификация М., основанная сначала на принципе спреврашеиия движений и преобразования скоростей . В книге Виллиса [] эта классификация получила свое завершение. Классификация Виллиса сохраняется в нек-рых учебниках прикладной механики и до сих пор; в ее основу положена мысль о том, что назначением М. является преобразование величины или направления скорости двилсения, причем упускаются из виду остальные кинематич. элементы двилсения- путь и ускорение. Виллис различает три случая изменения соотношений величины и направления скорости ведущего и ведомого звена: 1) соотношение направле1П1й и величин скоростей остается постоянным; 2) соотношение направлений остается постоя.ч- пьш, соотношение величии скоростей изменяется; 3) соотпошенне направлений движения М. из.меняется, соотношение величин скоростей либо изменяется либо сохраняется постоянным. Соответственно этим трем случаям различаем 3 класса М.: 1-й класс- клин, винт, цилиндрич., конич. и гиперболо-идальпые зубчатые ц фрикционные колеса, червячная передача, групповые приводы и эпициклич !г,ки приводы зубчатых колес, передачи гибким телом (ременная, канатная и цепная), гидравлич. передача и т. п.; 2-й класс-некруглые зубчатые колеса, колеса с неполным числом зубцов, гуков шарнир, нек-рые шарнирные М., и пр.; 3-й класс- кулачные М. и большинство шарнирных М. Классификация Виллиса обладает значительными недостатками; в основу ее положен случайный признак - соотношение скоростей; один и тот же тип М., напр. шарнирный четырехзвенный М. при одном соотношении длин звеньев оказывается во 2-м,при другом- в 3-м классе; в один и тот же класс входят М. самой различной структуры как плоские, так и пространственные; научно-механич. исследование М., расположенных по классификации Виллиса, требует многократных повторений и вообще отличается бессистемностью; классификация Виллиса совершенно не приспособлена к исследованию более сложных М., папри.мер шарнирных с числом звеньев более четырех. Поэтому ее нужно считать устаревшей. Труды Ре лор], особенно Бурместе-р а И, дали принятую в современной науке классификацию М., к-рая в основных чертах основывается на структуре М. Согласно этой классификации, кинематику М., как и всю теоретич. кинематику, разделяют на к и н е м а т и к у п л о с к и X М. и кинематику пространственных М. Пути всех точек звеньев плоского М. располагаются в одной плоскости или в плоскостях взаимно параллельных, без искал^-ения проектирующихся на плоскость чертежа; кроме того и относительная траектория, т. е. путь какой-нибудь точки одного подвижного звена относительно плоскости или пространства, неразрывно связанных с другим под-вилшым звеном, есть также плоская кривая, расположенная в плоскости чертел:а. Пути точек пространственного М. могут быть плоскими или пространственными кривыми (напр. сферическими); во всяком случае пути эти не должны лелсатьво взаимно параллельных плоскостях или относительные траектории их не до.лясны быть плоскими кривыми или располагаться во взаимно параллельных плоскостях. Примером пространственного М. может служить пара конических зубчатых колес; каждое колесо вращается вокруг своей оси и его движение-плоское, однако плоскости двшкения шестерни и зубчатки не параллельны между собою, а относительные траектории, на изучении которых основано правильное профилирование зубцов, суть сферич. кривые (см. Зубчатые колеса). Первым этапом в изучении М. является знакомство с кинематич. парами, т. е. с простейшими кинематическими с о ч л е-н е н и я м и, к-рые разделяются на низшие и высшие сочленения. Низшие сочленения плоских М. суть: цилипдрич. шарнир и ползун; низшие сочленения состоят из стойки и подвижного звена и обладают свойством обратимости; это значит, что если подвижное звено превратить в стойку, то от этого кинематич. характеристики (пути, скорости и пр.) не изменятся. Четыре звена, соединенные между собою шарнирами или ползунами, представляют собою простейший шарнирный М известный под именем четырехзвенной цеп pi, или четырехзвенного М., или четырех-шарнирного М., или шарнирного четырехугольника. Высшие сочленения плоских М. образуются непосредственным соприкосновением двух тел. Примером высшего сочленения двух тел является неприменяемое в машиностроении сочленение дугового двуугольника в равностороннем тр-ке (фиг. 1), обладающее одной степенью свободы,т,к. при  Фиг. 2. всяком положении двуугольника имеем три точки касания; чечевицеобразный вырезок OOi, ограниченный двумя цилипдрич. поверхностями радиуса г, катится без скольжения по одной грани полой равносторонней призмы АБС, сечение к-рой имеет высоту 2 г, скользя ребрами по двум другим граням. В машиностроении распространено другое высшее сочленение (фиг. 2), состоящее из трех звеньев: стойки О^Ог с двумя цилиндрическими шарнирами и двух звеньев nS, к-рые совершают врашатрльные движения. Эти звенья соприкасаются в точке А, и ведущее звено, напр. S, заставляет двигаться ведомое непосредственным соприкосновением передающих движение профилей, причем один профиль скользит по другому; передача движения прекращается, когда профили перестанут соприкасаться; такое сочленение, или такая кинематич. пара, в к-рой передача движения не вполне обеспечена, называется незамкнутым сочленением или п а-ройс неполными связями. Для обеспечения принужденного движения д. б. приняты какие-либо меры для замыкания цепи; наиболее распространенным является замыкание с ил о й,напр. для замыкания сочленения (фиг. 2) при ведущем звене Si, вращающемся по часовой стрелке, достаточно снабдить звено цилиндрич. барабаном с намотанным на него гибким телом, к концу к-рого подвешена гиря, обеспечивающая приншмапие -Sg к S. В кулачковых М. (см. Кулак) замыкание производится пружиной; в зубчатых колесах (см.) профили зубцов двусторонни, и, если сделать зазор достаточно малым, то  Фиг. 3. система имеет полнью связи. Групповые приводы из зубчатых колес и эпициклич. приводы являются примерами сложных М.,образованных из высших сочленений. Для сочленения пространственных М. служат часто те же элементы, что и для плоских: цилиндрич. шарнир, ползун, передача непосредственным соприкосновением, но иногда применяются и особые пространственные сочленения: 1) цилиндрический ползун в полом цилиндре, имеющий две степени свободы-поступательное движение вдоль оси цилиндра и вращение вокруг нее; 2) шаровой шарнир (фиг. 3), имеющий три степени свободы-вращение вокруг неподвижной точки О, слагающееся из трех вращений вокруг взаимно перпендикулярных осей ОХ, 0Y, 0Z; 3) винт и гайка (см. Болт)-сочленение, имеющее только одну степень свободы, обладающее свойством обратимости и потому относимое к низшим сочленениям. Итак, при помощи соответственных сочленений можно получить простые М., плоские  Фиг. 4. Фиг. 5. ИЛИ пространственные. Из всего многообразия возможных при этом комбинаций Рело первый подметил общие черты при кажущемся разнообразии форм и этим указал простейшие пути образования новых М. без увеличения числа звеньев. Если изображать М. схематически, то часто два на вид различных М. имеют тож:дественные схемы и следовательно представляют собой один и тот же М, Отметим следующие часто встречающиеся методы преобразования М. 1) Изменение стойки. Как пример рассмотрим прежде всего схему М. зубчатого зацепления (фиг. 2); если неподвижно звено S(j, то имеем обычную зубчатую передачу; если сделать неподвижным одно из зубчатых колес /S, или 5г> получим схему М. эпициклич. привода. Еще ярче можно иллюстрировать возможное разнообразие на кривошипном механизме (см. Кривошипный механизм). На фиг. 4 изображена схема кривошипного механизма обычной поршневой машины (двигателя или насоса) простого действия; стойкой служит звено 4 прямолинейной направляюшей. На фиг. 5 изображен тот же кригошипный механизм в схеме авиационного двигателя Гном со звеном 1 в качестве стойки и с несколькими цилиндрами (изображено их схематично два), вращающимися вокруг оси О. Наконец в схеме пароходной машины с качающимся цилиндром 3 (фиг. 6) стойкой служит звено 2, кривошип 1 попрежнему приводит во вращение коренной вал, а пор-  Фиг. 6. шень 4 с поршневыми скалками совершает сложное движение. 2) Замена коромысла кулисойи обратно. Всякое коромысло, т.е. звено, вращающееся вокруг неподвижной оси и совершающее неполный оборот, м. б. заменено  Фиг, 7. кулисой, т. е. круговым ползуном,-отрезком цилиндрич. кольца, скользящим между двумя цилиндрич. поверхностями. Для примера на фиг, 7 кулиса ОАВ реверсивного парораспределения Гейзингера, очень распространенного в современных паровозах, с плотно ходящим в ней ползуном С заменена на схеме в нижней части фиг, 7 неизменяемым тр-ком AOOi (звено 6), а ползун (камень 7) заменен звеном СО. 3) Уширение шипов и изменение размеров звеньев. Внешний вид М. может быть изменен до неузнаваемости изменением размеров звеньев. Так напр.,если в кривошипном М. (фиг, 4) увеличить размер шипа О звена 1 настолько, чтобы его  Фиг. 8. Фиг, 9. радиус стал больше радиуса кривошипа, то получим М изображенный на фиг, 8. Если подобным же образом увеличить размер шипа А, то получим изображенный на фиг, 9 эксцентриковый М составляющий весьма важную часть большинства распределительных М. На фиг. 10 изображен ползун 3 и жестко связанный с ним диск 5, центр к-рого находится в В; при движении ползуна по его направляющей центр В движется вместе с ползуном вдоль направляющей. Диск охвачен кольцом 2, к-рое шарнирно сочленено с пальцем А кривошипа 1, вращающегося вокруг неподвижной оси О. Этот М. получен следовательно увеличением размеров шипа В. На фиг. 11 изобралсен тот же   Фиг. 10. Фиг. 1 1. кривошипный М. (фиг. 4), но звено 3 снабжено кулисой'радиуса АВ, а шатун АВ превращен в маленький ползун этой кулисы (камень 2). Наконец на фиг. 12 представлен случай, когда кулиса прямолинейна, т. е. когда радиус А В бесконечно велик; но АВ есть длина эквивалентного шатуна кривошипного М., следовательно на фиг. 12 изображен кривошипный М. с бесконечно длинным шатуном. Перейдем теперь к самой трудной части- классификации многозвенных шарнирных М. Здесь молено отме- .fJ тить ряд неудачных (J предложений, напри- \ мер: шарнирные М. И с числом звеньев более четырех объеди- В Фиг. 12. нить под общим названием-сложные шарнирные М.; или сложные шарнирные М. разделить на шести-, восьми-, десятизвен-ные механизмы и т. д. Такая классификация чисто формальна и не облегчает работу исследования. Наиболее рациональной из предложенных надо признать классификацию сложных шарнирных М., предложенную проф. Л. В. Ассуром [1]. Рассмотрим обычные методы увеличения числа звеньев шарнирного М., исходя из простейшего четырех-звенного (фиг. 13); для этого проще всего взять еще два звена 5 и б, соединенных шарниром (двухповодковую группу), и сочленить звено 5 с какой-либо точкой, напр. С, одного из трех подвижных звеньев, напр. 3. Звено 6 присоединим пхарнирно к какой-либо точке, напр, О2, стойки; анализируя добавку к основному четырехзвенному М замечаем, что она представляет собою таклсе четырехзвенный М. OiCDOs, кинематич, исследование которого представляет собой повторение методов исследования М, OABOi. Если бы звено 5 было шарнирно присоединено к какой-либо точке звена 2, то это также не осложнило бы исследования. Прибавляя к полученному М, еще сколько угодно раз по два звена, можем создать М. с каким угодно большим числом звеньев, не осложняя его  исследования. Осложнения начнут возникать только тогда, когда к М. присоединим трехповодковую группу (фиг. 14), состоящую из одного трехшарнирного звена EFG (звена 8) и трех поводков 5, б и 7, сочлененных шарнирно с различными движущимися или неподвияеными звеньями М., в данном случае с движущимися точками С и D и с неподвижной точкой О g. Согласно классификации, предложенной Л, В, Ассуром, простые разомкнутые М., образованные присоединением групп различной сложности, суть М. 1-го класса, которые, смотря по наиболее сложной группе сочленения, входящего в них, подразделяются на порядки. Большинство применяемых в машиностроении М. суть М. 1-го класса 2-го порядка. Кроме того можно отметить ряд М. 1-го класса 3-го порядка, а именно кулисные М. сист. Стефенсона, Гуна и Аллана, т. к. они содержат одну или две трехповодковые группы. М. кулисы Гейзингера содержит четырех-поводковую группу и является весьма распространенным примером М. 1-го класса 4-го порядка. Нако- Sy нец весьма сложный  М. кулисы, изобретенной русским машинистом Савельевым, относится к М. 3-го класса 6-го порядка. Кроме совершенно новых и оригинальных методов кинематиче-кого ис-следованрш этих весьма сложных М. в работе Л. В. Ассура намечены также пути образования самых сложных итрнирных М. (замкнутых цепей) и указаны методы графич. построения скоростей и ускорений их точек. В новейших трудах [] германских ученых по теории М. (Грюблер, Альт и др.) кроме счерченных выше задач анализа М. (структура, пути различных точек, их скорость, уексрения. центры кр шизны пут й, центры скоростей, центры усксрений и пр.) поставлены в общем виде и новые задач i: а) кинематики и д[шамики пространственных механизмов; б) синтеза механизмов, т. е. общих методов построения нового М. данного типа, удовлетворяющего поставленным требованиям, причем длины отдельных звеньев определяются не путем попыток и слусайного подбора, а расчетным п:тем при помощи гл. обр. графических методов. Лит.: ) Willis R., Principles of Mechanism, led., Lond >n, 18il; -) R e u I e a u x F., Tiieoretisclie Kinematik, Rrscliw., 1875; R e u 1 e a u x F., Lelirbiich d г Klnemalik, Brsrhw., 1900; з) в ii r m e s t e г L., LehrbHCh d. Kinematik, B. 1, Lpz., 1888; ) Accyp Л. в.. Исследование плоских стержневых механизмов с низшими парами с точки зрения их структуры и классификации, Известия С -Петербургского политехнич. ин-та , СПБ, 1913, т. 20, стр. 329-385 и 581-в35, 191i, т. 21, стр. 187-283 и 475-573; б) Z. d. VDb>, 1927, p. 164, 19-28. p. 1933; 3 e p n о в Д. С, Прикладная механика, Л , 1925. К. Рерих. МЕХАНИКА КВАНТОВАЯ, и.гш волновая, представляет собой дальнейшее развитие теории квантов (см.), созданной План-ком, Эйнштейном и в особенности Бором, который применил ее к строению атомов и молекул. При этом Бор ввел иредставле-пие о двух типах физич. процессов: процессов стационарных, соответствующих определенному состоянию атома (или молекулы) и образующих некоторое прерывное многообразие, и процессов переходных, представляющих собой переходы от одного состояния к другому. В теории Бора стационарные состояния описывались при помощи обыкнопепиой классической механики, причем энергия, момент количества движения и другие постоянные двинсения фиксировались при помощи определенных квантовых условий , в к-рых фигурировали целые квантовые числа. Что же касается переходных движений, то они совершенно не описывались и обычно трактовались как мгновенные перескоки от одного квантового состояния к другому. При этом рассматривались лишь перескоки, связанные с испусканием И.1ТИ поглощением монохроматгга. света, т. е. света определенной частоты гтоле-баний V. Согласно основной формуле Планка эта частота определяется соотношением 1 = -, где W и Ж - энергии начального и конечного состояний, а й= 6,55-10 эрг/ск.-постоянная. Планка. Эта формула в связи с представлением Бора о квантовых стационарных состояниях дала возможность расшифровать закономерности в строении спектров атомов и молекул и на основании этих спектров определить энергию, а также другие константы движения, характеризующие их стационарные состояния. Переходные движения делились на два типа: 1) самопроизвольные (или спонтанные ), сопровождающиеся испусканием света, т. е. уменьшением энергии атома, и 2) вынужденные, могущие сопрово-иадаться как испусканием, так и поглощением света по формуле v = ~ j. Первые представляли собой своего рода уступку классич. электродинамике, согласно к-рой движение электронов в атоме должно было сопровождаться непрерывным излучением энергии. Последнее заменялось в теории Бора рядом перескоков вниз по энергетиче-С1С0Й лестнице через одну или сразу через несколько ступеней, и, лишь достигнув наинизшей ступени, соответствующей нормальному состоянию, атом успокаивался и переставал излучать. Однако из нормального состояния оп мог перейти в одно из высших или возбужденных (стояний под действием света надлелащей частоты колебаний. Существенно отметить то обстоятельство, что теория Бора не только не описывала переходных движений, но не давала никакой возможности установить причину и,яп момент их наступления или окончания. Это обстоятельство ощущалось многими физиками как неполнота теории Бора. Лишь в 1917 г. Эйнштейн предложил отрешиться от попыток более подробного описания переходных движений и удовлетвориться боровской схемой, дополнив ее представлением о вероятности наступления того или иного перехода в единицу времени. Эта идея в настоящее время пол^чила дальнейшее развитие в новой М. к. Сущность ее сводится, с известной точки зрения, к отрешению от обычных представлений о движении не только в случае движений переходных , но и в случав движений стационарных , т. е. следовательно в случае вообще всякого вида движений, и к замене этих представлений, связанных с точным 1 2 3 4 5 6 7 8 ... 49 |

|

© 2007 SALROS.RU

ПромСтройМат |