|

|

|

|

1 ... 40 41 42 43 44 45 46 ... 49 Состав машин и характеристические данные мельничного агрегата производительностью в 100 тза 24 часа. 8 9 10 11 12 13 14 15 16 17 18 19 22 23 24 27 28 29 30 35 36 37 38 Название машин Число Производительность Размеры рабо- ! -единипТ^з -чих частей а единицу из- Потреб. мощн. Предварительная очистка Сепаратор № 5 Циклон № 5 . . Нагнетатепьн. фильтр в 264 рукава . 3,6 лс сорт, сита 145 фильтров, поверхн. т/ч на 1 м* 30 т/ч 250 воздуха в мин. 250 At8 воздуха в мин. Зерноочистительное отделение (производительностью 4,25 т/ч) 1,7 лсз воздуха на 1 л*г поверхн. Весы автоматические Хронос № 6 Сепаратор № 4.......... Магнитный аппарат № 8..... Быстроходные кукопеотборники. Быстроходные ячменеотборники Контрольный куколеотборник . . Контрольный ячменеотборник . . Бичеван обойка № 7....... Наждачная обойка .№ 7....... Замочный аппарат .......... Сепаратор № 4............ Наждачная обойка № 7....... Щеточная машина № 7........ Сепаратор № 4............ Бураты для черной и белой пыли . Всасывающ. фильтры по 48 рукавов. 7,5 т/ч 4,25 т/Ч 5 т/Ч По 2,25 т/ч То же То же То же 4,35 т/ч То же То же То же То же То же То же По 400 кг/ч По S00 мя/мин воздха То же Емкость ковша 50 кг 1,5 сорт, сита Длина 800 мм; Диам. 600 мм; длина 2 ООО лш поверхн. 3,75j 2 То же То же то же Диам. 950 мм; длина 1 850 мм; поверхн. 5,5 лс2 То же 1,5 л*г 5,5t2 5,52 1,5 At2 4ле2 60 ле* поверхн. Эксгаустеры № б.......... Размольное отделение Вальцов, станки с 4 наревн. валками 800x250 мм............ 150 взвешиваний в 1 ч. 2,8 т на 1л ав 1 ч. 6 т/ч на 1 At2 0,6 т/ч на 1 м^ То же То же То же 750 кг/ч на 1 м^ 2,8 m на 1 jit 750 кг/ч иа 1 м 750 кг/ч на 1 м^ 2,8 т/ч на 1 м^ 100 кг/ч на 1 м^ б мз воздуха на 1 м^ поверхн. Вальцов, станки с 4 нареан. валками 1 000x250 лш............ Вальцов, станов с 4 нарезн. валками 1 ООО X 350 мм............ Вальцов, станки с 4 гладкими валками 1 ООО X 250 мм.......... 100 m в сутки То же То же То же Общая длина парноработающих валков 23,2 м Рассевы: двухкорпусных 4, приемн. 12 (рамных самобалансирующих) . . 1 8 100 ж Двойные вейки Омега для центральной аспирации............ 5 1 100 m Деташеры............... 8 Деташеры щеточные для отрубей 2 Центрифуг, бурат...........I 1 Всасывающий фильтр в 32 рукава для вальцов.станков ......... 3,2 м парвора-бот. валков 4,0 м 2,0 At 14,0 jii 108 кг на 1 см длины в сутки 71 кг Всасывающий фильтр в 24 рукава для аспирации рассевов....... Всасывающий фильтр в 32 рукава для веек................ Всасывающ. фильтр в 24 рукава для аспирации веек............ Эксгаустеры № 5........... Эксгаустеры № 4........... Постав с вертикальн. жерновами диам. 750 л л1 для вымола отрубей . Двойные самотаски.......... Транспортные шнеки для зерна, муки и для аспирации........ Трансмиссия............. По 600 кг/ч 600 кг/ч 200 м^/мин воздуха 160 м'/мин 200м 200 м^/мин 150 м^/мин По 200 м^/мин' воздуха По 150 м^/мпн' 7,0 0,25 3,0 3,0 1,0 0,5 0,5 6,0 3,0 6,0 6,0 3,0 1,0 0,5 13 16 12 56

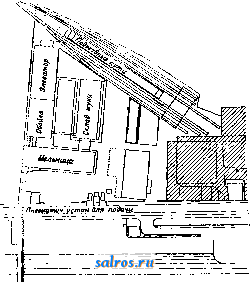

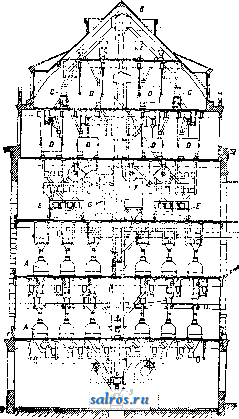

10,0 46 22,75 Итого 290Н>* Удельный расход мощности 2,9 Н на 1 m суточной производительности. закром В 3-м этаже над первым драным станком. Продукты размола из-под драных и размольных вальцов поднимаются самотасками на 5-й этаж и подаются на соответственные отделения рассевов. 5-й этаж-это рассевной этаж. Рассевы отбирают ситами грубые продукты, поступающие на следующие системы вальцовых станков. Крупные частицы ядра зерна направляются с рассе- вов на вейки в 4-м этаже, отвеянные отрубянистые части (относы) поступают на вальцы для вымола отходов. Промежуточные продукты помола-дунсты поступают также на соответствующие гладкие вальцы. Мукасобирается транспортными винтами, подвешенными к потолку 4-го этажа, и отводится через самотаски в контрольные рассевы, с которых вторично просеянная чистая мука от- водится в выбойные закрома. 3-й этаж, обычно без машин, имеет под потолком транспортные винты, подаюшие продукты из-под веек 4-го этажа на различные системы вальцовых станков. Через 3-й этаж, называейхый распределительным, проходят также трубы самотека от рассевов и веек к вальцовым станкам. Благодаря наличию распределительного этажа, вальцовый этаж является парадным. Над вальцовыми станками устанавливаются питательные коробки, над ними стеклянные трубы и над последпплга до потолка такого же диаметра прямые железные трубы. Иногда распределительный этаж сокращают, но тогда упраздняются железные прямые трубы и даже стеклянные, и самотек из-под веек и рассевов направляется в разных направлениях прямо на вальцовые станки. Такие установки встречаются в Америке, но весьма редко в Европе. Приведенная ниже как пример парижская мельница также не имеет распределительного этажа, но это вызвано необходимостью сэкономить один этаж, в виду наличия двух этажей вальцов и двух этажей рассевов; мельница 6-этажная, причем из-за отсутствия распределительного этажа оба вальцовых этажа имеют необычно большую высоту, 3) Выбой муки часто соединяется с пристроенным к мeльнlп^e мучным складом в один или неско.тько этажей. На данной мельнице выбойные аппараты приводные-для облегчения труда рабочих при выборе лтуки. Примером крупной мельничной установки является большая парижская мельница (фиг. 5 и 6). Производительность ее 900 т в сутки. В целях использо-ваппя площади здания вальцовые станки размещены во втором и третьем этажах в количестве 177 шт. при длине размольного здания 60 л* и ширине 16 ж в свету. Моловое здание двухпролетпое с одним рядом колонн и одним рядом самотасок. Станки расположены по три ряда в канщом пролете. Здание в 6 эта- ветствует производительности 900 т в сутки. Мельница расположена фасадом к реке Сене. Зерно из барж разгружается пневматич. транспортером производительностью 125 m зерна в час в элеватор, расположенный в одном здании с обоечным отделгепием.  Фиг. 5. жей имеет высоту 27 л. По числу вальцовых станков (длине вальцовой щели) это самая большая мельница в мире. На 177 станков приходится 86 шт. 8-при-eMBUXj>acceBOB и 52 двойных ситовейки, что соот-  Фиг. 6. перпендикулярно к меловому корпусу. Длина этого здания 80 м, ширина 21 м, высота 27 м; 4 зернососа установлены на эстакаде, вдающейся на 50 л в реку Сепу. Из 4 зернососов зерно идет по 2 железным трубам длипою 75 л* к реципиентам, которые установлены в трехэтажном здании перед фасадом мельницы, в этом здании установлены также машины для предварительной очистки зерна. Перпендикулярно другому концу мелового корпуса расположены мучные склады высотой в 8 этажей, размером 52 х 17 х 27 Л1. Мука из мелового отделения передается винтовым транспортером в магазин-в 16 бетонных закромов с му-комешалками и автоматическими выбойными аппаратами. Элеватор и склады примыкают к ж.-д. путям. Справа от мо.т1ового корпуса находится собственная силовая станция мощностью в 2 400 №, подающая ток на мельницу. Показатели этой мельницы следую-щче: считая все станки метровыми, на 900 т имеем 354 At парноработающих валков, или всего 26 кг на 1 см длины пары валков (очень малая нагрузка вал-KJB). Считая 86 рассевов по 26ju* нетто,или ~2 250л*2 на 1 т, имеем 2,Ъм, т. е. большую поверхность сит на т помола, но небольшую сравнительно с длиной станков. Площадь веек 52 - 2 = 104 Л1а; на 1 т- 0,115 м^. Расход энергии равен 2 400 : 900 =2,66 № на 1 т. Кубатура мелового отделения выражается в 62 x 17,5 x 27 = 29 295 м^; обоечного отделения-в 28 x 21 x 27 = 15 876 мЗ; выбойного отделения-в 24 x 17 x 27 = 11 016 JvtS; всего - 56 187 jt3, что на 1 т составляет 62 жз-достаточно большая величина, но на 1 вальцовый станок приходится 37 м . На фиг. 6 (поперечный разрез большой парижской мельницы) можно усмотреть особенность, что при 6 рядах вальцов А в каждом из двух этажей (2-й и 3-й) имеется всего один ряд самотасок В-В, что дает экономию площадей мельницы и лучшее освещение, и это возможно при значительной длине молового зала-60 м, дсшускающей достаточное число самвтасвк в олш ряд, а такм?е благодаря значительной мощности самотасок, группировки в них продуктов из-под нескольких вальцовых станков и подаче таковых аа рассевы D 4ejie3 особые распределители С на 5-м и 6-м этажах; ситовейка Е, фильтр-всасывающий F и пагпетательньп ! G. Система группировок продуктов на меньшее число самотасок с делителями пмд рассевами принята и в Америке па крупных мельницах. Эта мел1.П1ща имеет богатое обоечное отделение, мойки и кондлциоягры, пневматический трппспорт зерна, автоматич. выбой, взвешивание и зашиику мешков муки, механизацию транспорта муки и связана непосредственно с ж.-д путями как для приема зерна, гак и погрузки муки. Лит.: Афанасьев П. А., Курс мукомольных мельниц, СПБ, 1893; Зворыкин К. А., Курс по мукомоЛьному производству, Харьков, 1894; К о з ь-м и н П. А., Мукомольно-круняпое производство, 4 изд., М., 1926; Kettenbach F., Katechismus fiir Muller u. Miihlenbauer, Lpz., 1924; Taschenbucl) d. Miillers, hrsg. von Mlag, 8 Aufl., Dresden, 1927; D e d-г i с к В. W., Practical Milling, Chicago, 1924; S w a n-s 0 n C. 0., Wheat Flour and Diet, N. Y., 1928; M i l-J er E. S., Milling Studies, Chicago, 1927; L e m i г e M., La meunerie appliquee, P., 1926; B о u q u i n A.. Manuel de meunerie. P., 1923; C alias P., Los grands moulins de Paris, P., 1926. Л. Розенштейн. МУЛИНЕ, крученый шелк. См. Шелк. МУЛЛИТ (Mullit), огнеупорный керамич. материал, получивший распространение в последнее время в Америке. Искусственный М. состоит из стекловидного плавленного кварца (5-10% об.), содержащего кристаллы корунда, и минерала М. в виде пачек параллельных игл от 2 до 3,5 длиною. Валовой состав при пересчете характеризуется данными: 87,64%минералам, и 12,36% кремнекислоты. Минерал М. (3 А]80з.28102) получается из алюмосиликатных минералов состава AlaOg-SiOg [силлиманит, андалузит (см.) и кианит (см.)], неспособных существовать при t° выше 1 545°. Реакция превращения, установленная Бауеном и Грей-гом (Bowen и Greig), выражается ур-ием: 3(А120з3102)- -3 AliOs 2Si02-l-Si02. Легче всего она идет, если исходным материалом служит кианит. Данные о минерале М. (названном по о-вуМулль, где этот алюмосиликат встречается в естественном виде) и о минералах, которьге служат для него исходным сырьем, сопоставлены в таблице. Свойства минералов группы андалузита. Минерал состав Андалузит*! . АГОз Si02 Силли.маниг*! . А1;0з Si02 Кианиг* . . . . Al.Os Si02 Муллит*!. . . . ЗА1 Оз-28102 Показатели преломлении Угол призмы ПОЛИП вес 1 превращен, в М. С JSK

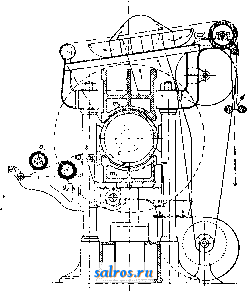

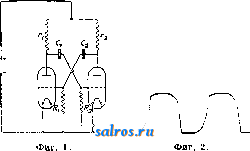

*1 Система ромбич. *2 Система триклинная. *з Размягчение 1810 ; начало плавленип 1850 . Керамич. материал М. кроме высокой имеет также выгодную особенность-весьма малый коэф. теплового расширения, с вытекающей отсюда стойкостью в отношении резких <°-ных шсачков. Удельн. вес его 3-3,1. Температура размягчения 1 850° (SK 36); при 1 450° М. под нагрузкою 3,52 кг на см не обнаруживает за IV2 никакой заметной деформации. Коэф. теплового расширения его между 20 и 1 000° составляет 0,0000056. Материал выдерживает без потери веса более 4JM 70-кратное погружение в холодную воду, будучи нагрет до 1 850°, и при этом ничуть не трескается. Фирмы Vitrefax Со. в Л ос Анджелос и Corning Glass Works, производящие М., исходят из кианита, подвергая его в течщие нескольких минут нагреву до 1 370°; по охлаждении вещество тонко размалывается, смешивается с глиною или каолином (7-25% последнего), сплавляется при 1 900° и затем отливается под давл(>нием. Изделия выходят покрытые, но только снаружи, шлаком, к-рый м. б. легко сбит с них. Особенно важное применение муллит нашел в стекольной промышленности: муллитовые же ванны служат до 3 лет и более. Лит.: Die Metallborse , Berlin, 1928, В. 18, 23, p. 624. Л. Фяоренсннй МУЛЬДА, СМ. Шелк. МУЛЬДЕН-ПРЕСС, цилиндрический,вальцовый, корытный, желобчатый пресс или самопресс, машина выполняющая одну из операций аппретуры (отделки) шерстяных и полушерстяных тканей. Эта операция называется прессованием и придает ткани блеск, более гладкую поверхность, пергаментнообразную ощупь и нек-рую упругость, обеспечивающую более длительное сохранение у ткани того внешнего вида, к-рый был придан всей предыдущей обработкой (см. Аппретура текстильных изделии). Главным органом М. п. является полый вал С (фиг. 1) или цилиндр (d = 0,3 0.5 м) с корытом М (Mulden), нагреваемые паром или электричеством. Вал и корыто прижимаются друг к другу посредством гидравлич. цилиндров или грузов с особыми рычажными приспособлениями. По расправляющей планке В ткань проходит в направлении стрелок мгжду корытом и вращающимся ци- линдро.м, подвергаясь процессу прессования. Сущность процесса сводится к тому, что ткань с определенным содержанием влажности под действием ббльшего или меньшего давления скользит в корыте. Действие пресса в данном случае можно сравнить с де йст-вием утюга при глажении. Между цилиндром и корытом устанавливается гладко отполированный лист из меди или нейзильбера, который обеспечивает легкое скольжение ткани, причем последняя проходит изнанкой по цилиндру, а лицевой стороной по корыту. Иногда цилиндр покрывают бесконечным сукном, вследствие чего ткань прессуется по мягкой подкладке, что может давать особые эффекты. Давление во время прессования поддерживается постоянным и равномерным и контролируется манометром. В М.-п. оно значительно ниже, чем в других типах прессов и достигает при обработке сукон, буксинов и камвольных тканей 2-4 atm, а прИ нек-рых шевиотных товарах 6-10 atm. Производительность М.-п. 2-4 м/мин. Недостаточно отпрессованная ткань обычно имеет вялый или тряпичный  Фиг. I. вид и, наоборот, чрезмерно запрессованная жестка наощупь и имеет неприятный блеск. Для увеличения прессующей поверхности М.-п. устраиваются также и с двумя корытами. На фиг. 2 представлена схема такого М.-п. з-да Уайт лей. Ткань проходит между двумя щеточными валами Oi и Од, которые счищают приставший сор с обеих ее сторон и укладывают волокна на поверхности ткани  фиг. 2. в направлении ворса, затем по расправитель-ной планке Ъ проходит между цилиндром с И' медным листом на корытах и т^, огибает цилиндр с и выходит из машины через самосклад d или накатывается на ролики в зависимости от дальнейшего хода обработки. По выходе из-под прессующих поверхностей ткань подвергается охлаждению пропуском через нее тока холодного воздуха от вентилятора. В М.-п. устраиваются приспособления для прессования ткани с толстой кромкой или платков с бахромой так, что при соответствующей перестановке цилиндра и корыта кромки остаются непрессованными. Имеются конструкции М.-п. с боковым расположением корыт с обеих сторон цилиндра. Также строятся М.-п. и с 2 цилин-.драми, чтобы подвергнуть ткань более продолжительному прессованию, но такой М.-п. по существу представляет собою два пресса. Кроме того имеются М.-п. с приспособлением для одновременной декатировки ткани. В этом случав корыто разделяется на три части (фиг. 3), имеющие каждая самостоятельн. паропровод; из них а и b слунсат для обогревания корыта, а средняя часть для декатировки (см.). По мере  надобности открывается вентиль v, и т. о. пар через трубку и направляющие каналы проходит по всей ширине ткани. При этом способе работы последняя одним проходом прессуется и декатируется; когда декатиро-вочный вентиль закрыт, работа на этом прес се производится, как на обычном. Лит.: Холл А. Д., Аппаратура для беления, крашения, печатания и отделки в текстильной промышленности, пер. с англ.,Москва, 1929,- И о к с и м о-вич Ч.М., Отделка ткани, Москва, 1914,- Серебря-к о в А. М., Отделка суконных товаров, Москва, 1930; Вознесенский Н. Н., Отделка ткани, Химич. технология волокнист, веществ , Москва, 1926, вып. 7; Georgievics G., Lehrbuch der chem. Technologie d. Gespinsterfasern, 4 АиП., W.-Lpz., 1924; Reiser N., Die Appretur d. wollenen u. halbwollenen Wa-ren, Lpz., 1899. A. Валяиовскнй. МУЛЬТИВИБРАТОР, схема лампового генератора, предложенного Г. Абрагамом и Е. Блохом. Этот генератор состоит из двух электронных ламп, соединенных друг с другом т. о., что анодная цепь второй лампы имеет емкостную связь через конденсатор Cj с цепью сетки первой лампы, а анодная цепь первой лампы имеет емкостную связь через конденсатор Сг с цепью сетки второй лампы (фиг. 1). Колебания здесь возникают за счет заряда и разряда конденсаторов Ci и Са через сопротивления Ri п R. Продолжительность основного колебания приблизительно равна сумме CiRi+dRz- Характерной особенностью такого генератора является чрезвычайное обилие гармоник; осциллограмма тока в цепи сетки М. для периода основной частоты Т = 2,5 ц/ск. дана на фиг. 2. М. с успехом используется при очень точных радиоизмерениях, выполняя функцию стандарта частоты. Для этой цели совместно с М. употребляют камертонный генератор, фильтрующие контуры и избирательный усилитель. В наиболее распространенной конструкции М. Сюлливана камертонный генератор имеет собственную частоту 1 ООО ц/ск. Основная частота М. путем регулирования конденсаторов Ci и Са устанавливается также точно соответствующей 1 ООО ц/ск., причем это равенство проверяется  методом исчезновения биений (см.). Требуемая для целей измерения гармоника М., через фильтрующий резонансный контур Ь^С, (фиг. 3), подводится к избирательному че-тырехламповому усилителю. Фильтрующий контур служит для отфильтровывания всех остальных ненужных гармоник М.; он может настраиваться на частоты от самых низких до 1 200 кц/ск. В анодной цепи первой лампы избирательного усилителя нарсодится резонансный контур, настраиваемый на частоты, лежащие в диапазоне 8-2 ООО кц/ск. Вторая лампа выполняет функции детектора и регенератора, третья и четвертая лампы действуют как усилитель низкой частоты. В целях получения отчетливых гармоник низкочастотный М. используется лишь до 120-й гармоники, что соответствует длине волны 2 500 м. Для получения более высоких частот необходимо добавление второго высокочастотного М., основная частота которого равна 20 кц/ск. и точно устанавливается по 20-й гармонике низкочастотного М. регулированием накала ламп. Высокочастотный М. используется до 60-й гармоники, следовательно наивысшая получаемая частота равна Фильтрующ. контур L, Камертон Низкочаст, генератор иультивиб Усилитель высокочаст, мультивио Фильтрующ. контур Фиг. 3. К телефону Избирательный усилитель 1 200 кц/ск. (А = 250 м). Отличие высокочастотного М. от низкочастотного заключается только в том, что анодные сопротивления Г1 и Га (фиг. 1) заменены катушками самоиндукции. Фильтрующий резонансный контур LaC, (фиг. 3) служит для отфильтровывания всех нежелательных гармоник, даваемых высокочастотным М. На фиг. 4 представлены резонансные кривые (измеренные термогальванометром) 25-45-й гармоник М. Описанная установка, состоящая из собственно М., фильтрующих контуров и избирательного усилителя, часто используется для *5 0 35 iO 25 500 800 1000 1200 1400 1600 1800 2000 Фиг. 4. точной градуировки волномеров. Градуировка выполняется след. образом: настроив установку на какую-нибудь частоту (кратную частоте камертона 1 ООО ц/ск.), связывают с избирательным усилителем вспомогательный ламповый генератор. Эта связь осуществляется расположением вспомогательного генератора на соседнем столе в расстоянии от избирательного усилителя 4-5 м без помощи каких-либо добавочных катушек связи. Вспомогательный генератор по методу биений точно настраивается на частоту, даваемую установкой. Градуируемый волномер связывается со вспомогательным генератором и настраивается о ним в резонанс. В качестве индикатора резонанса обыкновенно употребляется гальванометр постоянного тока, включаемый в предназначенные .гля телефона гнезда на волномере. Изменяя частоту, даваемую установкой, и производя каждый раз требуемые настройки, получают градуировку волномера. В случае градуировки гетеродинного волномера настройка в резонанс осуществляется по методу биений между колебаниями гетеродинного волномера и колебаниями вспомогательного гене- ратора. Исчезновение биений наблюдается в телефоне гетеродинного волномера. Мощность вспомогательного генератора обычно берется не менее 20 W. Лит.; М о U 1 1 i п Е. В., The Theory а. Practice of Radio Frequency Measurements, London, 1926,- A b-raham H., Bloch E., Mesure en valeur absolue des periodes des oscillations electriques de haute frfe-quence, Annales de Piiysi(iue , Paris, 1919, s6rie 9, t. 11, p. 237-302; Griffith W. H., A Standard Multivibrator Wavemeter, \Vireless World a. Rad. Rev. , L., 1925, v. 16, p. 309-313; Scheibe A., Normalfrequenzen u. absolute Frequenzmessung, Zeit-schrift f. Hoclifrequenztechniko, В., 1927, 29, p. 120- 129, 158-162. H. Крылов. МУЛЬТИРОТАЦИЯ, см. Мутаротация. МУМИЯ, минеральная краска, состоящая из безводной окиси железа с примесью гипса или алюмосиликатов. Содержание FcgOj в М.-от 30 до 90 %. Краска, содержащая более 90% FeaOs, носит в торговле название кровавика, или крокуса; краска с темно-фиолетовым оттенком носит название кап у т-м о р т у у м, или фиолетовой М., с красным-английской крас и ой. Получается М. обжигом железного купороса. Темп-ра и доступ воздуха при обжиге оказывают большое влияние на оттенок краски. М. как масляная краска очень распространена в малярном деле; с вареным маслом она хорошо, сохнет и дает прочный слой, противостоящий атмосферным влияниям. При исследовании М. продукт испытывается на присутствие свободных к-т и растворимых солей железа, т. к. присутствие их делает краску непригодной для окраски железных частей и затрудняет ее высыхание. При приеме к М. в качестве краски предъявляют следующие требования: 1) однородный и достаточно тонкий помол, 2) отсутствие кислотности, 3) содержание FCaOg не менее 25% для светлых сортов М. и не менее 40 %-для темных; остальная часть М. может представлять гипс или глину, но немел Р]. с. Михайпов. Лит.: 1) ост 279, см. также Краски минеральные. МУРАВЛЕНИЕ, соляное глазурование, см. Глазури. МУРАВЬИНАЯ КИСЛОТА, НСООН, простейшая из карбоновых к-т жирного ряда (см. Кислоты). В природе встречается в различных частях и органах животных и растений; образуется при неполном сгорании органич. веществ и в результате разнообразных био-химич. реакций, напр. в процессах брожения. М. к. является одним из давно известных органич. веществ; впервые она была обнаружена в ьгуравьях, откуда и получила свое название. Свойства. М. к.-жидкость с едким запахом, сильно раздражающая слизистые оболочки; при попадании на кожу вызывает долго не заживающие болезненные омшги; М. к. 4-8,3°; Г 100,8° при 760 мм. 30,5° при 50 мм и 21,8° при 25 мм; уд. вес 1,2201; теплоемкость 0,522 (от 18 до 56°), 0,552 (от 84 до 150); теплота испарения на 1 г-моль 4,8 cal. М. к. легко растворяется в спирте и эфире; с водой М. к. смешивается в любом отношении. Смесь М. к. с водой, содержащая 22,5% воды, имеет постоянную *° . равную 107,1°, и отвечает составу 4НСООН-ЬЗ HgO. Уд. в. водных растворов М. к.-см. ниже. Являясь первым членом гомологического ряда жирньпс к-т, М.к. резко отличается от своих гомологов наличием [Удельные веса водных растворов М. к. Крепость раство- j-,20 Крепость раство- rioo pa М. к. в % -4 ра м. к. в % 10......... 1,0247 20......... 1,0489 30......... 1,0730 40......... 1,0964 БО......... 1,1208 60 . . :..... 1,1425 70 ........ 1,1656 80 ....... 1,1861 90 ........ 1,2045 100 ........ 1,2201 восстановительной способности, которою остальные жирные к-ты не обладают: НСООН + о = Н2О + СО2. Поэтому М. к. осаждает при нагревании из водных растворов солей серебра металлич. Ag; окись ртути она восстанавливает в Hg; HgClj преврашает сначала в HgCl, а затем- в металлическую Hg. Причиной восстановительных свойств М. к. является наличие в ней альдегидной группы -С: . Другим характерным свойством М. к. является распад по уравнению: НСООН = С0 + Н20, совершающийся под влиянием водоотщеп-ляющих веществ (напр.конц. серной к-ты); эта реакция служит удобным приемом для получения чистой окиси углерода в лабораториях. В присутствии мелко раздробленного родия (аналогично влияют 1г и Ru) М. к. каталитически распадается на COg и Hg. М. к. принадлежит к числу очень сильных к-т: константа ее диссоциации в 12 раз больше соответствующей константы для уксусной к-ты. Соли М. к. - формиат ы- б. ч. устойчивы и хорошо кристаллизуются (обычно без кристаллизационной воды), но с некоторыми тяжелыми металлами, например Ag, An и Hg , М. к. солей Пе образует. Получение М. к. Для получения М к. могут быть применены весьма разнообразные методы, из которых только немногие представляют технич. интерес. Окисление метилового спирта, омыление синильной кислоты или хлороформа, разложение хлорала щелочами и т. п. реакции приводят к образованию М. к., но практич. значения не имеют. Прежде для получения М. к. пользовались почти исключительно реакцией, открытой Вертело и заключающейся в термич. разложении двухводной щавелевой к-ты в присутствии глицерина: С2Н2О4 -2 Н20=НС00Н +2НаО + СО2. щавелевая кислота Роль глицерина состоит в том, что он образует с отщепляющейся от щавелевой кислоты М. к. сложный эфир, который в следующей стадии процесса разлагается кристаллизационной водой щавелевой к-ты на М. к. и глицерин: I. НСООН + СзН.,ЮН)з = С8Нб(ОН)2- о СНО + НаО; глицерин II. СзНбСОН).© . СНО + НгО = С8Нб(0Н)з + НСООН. Несмотря на то, что этот способ не требует сложной аппаратуры и дает весьма хороший выход, он оказался нерентабельным, вследствие высокой стоимости исходного продукта (щавелевой кислоты). Только после того как был разработан дешевый способ получения формиатов, а из них-свободной к-ты, получение М. к. получило надежную экономич. базу. В виду того, что щелочные соли М. к, при нагревании превращаются в оксалаты, они в настоящее время применяются как исходный продукт для приготовления щавелевой кислоты. Все современные способы производства М. к. исходят из формиатов, получение к-рых основано на реакции между окисью углерода и щелочами. В качестве последних пригодны не только гидраты окисей щелочных или щелочноземельных метал лов, но и аммиак и органические основания. Несмотря на то, что в патентной литературе встречаются самые разнообразные видоизменения этой общей реакции как ПС способу проведения, так и по характеру щелочного компонента, в технике в настоящее время применяются только три способа, пользующиеся в качестве исходного продукта либо едким натром, либо известью, либо солевыми смесями, в водных растворах которых образуется едкий натр. 1. Получение формиата из едкого натра. При действии СО на NaOH получается формиат натрия: NaOH + со = HCOONa, ИЗ к-рого действием минеральной кислоты может быть приготовлена М. к. Однако этск превращение при обыкновенной темп-ре и даже при 100° протекает чрезвычайно медленно. Для ускорения реакции Мерц и Тиби-риса (TibiriQa) П в 1880,г. предложили пользоваться вместо NaOH , натронной известью. Этим путем 80% NaOH, находящегося в натронной извести, превращается в формиат; однако и в этом случае реакция протекала весьма медленно и требовала нагрв^ вания до 170-200°, Только в 1894 г. Гольд-шмидт [2] улучшил способ настолько, что он стал служить способом технич. приготовления формиатов. Видоизменение, внесенное Гольдшмидтом, заключалось главным обр. в том, что реакция производилась при повышенном давлении. Вместо натронной извести он пользовался смесью измельченного NaOH с известью или углем. По этому способу нек-рое время приготовлялись фор-миаты для восстановления селитры в азоти-стокислые соли. Существенное изменение в способ Гольд-шмидта было внесено электрохимич. з-дом в Биттерфельде [J. Согласно патентньгх сообщений, сделанных этим з-дом, формиаты приготовляются действием СО при нагревании и повышенном давлении на твердый кусковой NaOH, к-рый в течение всей операции сильно размешивается особо мощными мешалками. Этим дано было разрешение проблемы получения дешевых формиатов и следовательно дешевой М. к. В настоящее время для проведения реакции между СО и NaOH применяются автоклавы емкостью от 3 и больше, рассчитанные на рабочее давление в 8 atm. Они снабжены мощными мешалками специальной конструкции, кожухом для подогревания паром и различными эксплоатационными и измерительными приспособлениями (фиг, 1, а- отверстие для наполнения, б-выход продукта, в-впуск охлаждающей воды, г-выпуск ее, д--впуск пара, е-выпуск конденсационной воды и тс-выпуск газов). Для суточного производства 3 ООО кг формиата натрия из 2 ООО кг NaOH необходимо два рабочих автоклава и один запасный. Каж- дый. автоклав (3 м^) вмешает 1 ООО кг NaOH и дает 1 500-1 ООО кг формиата. После загрузки (едкий натр должен содержать не менее 95% чистого NaOH и предварительно измельчается в куски величиной с кулак) автоклав нагревают и пропускают генераторный газ (см.) под давлением в 8 aim. Вследствие экзотермичности процесс вначале протекает чрезвьгаайно энергично, температура в автоклаве поднимается; вьгходящий газ  Фиг. 1. состоит гл. обр. из азота (и других составных частей генераторного газа) и только небольшой иримеси СО; тогда нагревание прекращают и в кожух пропускают воду, поддерживая необходимую t°. Для устранения спекания массы перемешивание не прекращают до самого конца реакции и охлаждения реакционной смеси. Генераторный газ, применяемый для получения формиата, должен содержать ок. 30% СО и должен быть хорошо очищен от серы, в присут-СТВ1Ш которой образуются окрашенные соединения с запахом меркаптанов, сильно затрудняющие дальнейшее получение чистой М. к. Присутствие воды (в большинстве случаев достаточно влаги генераторного газа) повидимому способствует реакции, т. к. совершенно сухие СО и NaOH не реагируют. После того как реакция заканчивается (понижение t°), автоклав охлаждают и СО перед выгрузкой формиата выдувают воздухом. При нормальной работе полученный продукт представляет собою слабо окрашенный в желтый цвет гигроскопич. порошок, содержащий 90-95% формиата натрия. Мокрый способ получения формиата. По этому способу, запатентованному фирмой R. lioepp Со. [*], вместо твердого NaOH применяются его водные растворы. Целесообразность работы с растворами объясняется тем, что при этом сокращаются весьма значительные расходы, связанные с выпаркой щелоков при приготовлении NaOH. Эта операция, выполняемая при высокой t°, в мокром способе заменяется упариванием водных растворов формиата, что требует только небольших затрат. Преимущества мокрого способа становятся еще более очевидными, если принять во внимание, что вместо растворов NaOH можно пользоваться Na2S04H Са(0Н)2, которые в водном растворе образуют равновесную систему: Са(0Н)2 + Na2S04;±2NaOH + CaSOi. При действии СО на эту систему при нагревании и повышенном давлении NaOH быстро связывается в формиат, и нарушенное равновесие восстанавливается за счет превращения Na2S04 и*Са(0Н)2 в NaOH; т. о. весь Na сульфата превращается в формиат. Для непрерывной работы по этому способу применяют аппараты, состоящие из трех автоклавов (фиг. 2) в виде цилиндров из кованой стали, снабженных мешалками (А- впуск пара). В этих пилиндрах, которые расположены друг над другом и соединены между собой трубами, находится смесь известкового молока и сульфата натрия. Реакцию ведут с генераторным газом при 200° и давлении 15-20 aim. По мере использования NaS04 и Са(0Н)2 в автоклавы накачивают свежую реакционную смесь, к-рая сначала поступает в поспедний цилиндр, откуда выходит отработанный газ. Этим путем осуществляется противоток, обеспечивающий возможность непрерывного ведения процесса. Для компенсации воды, увлекаемой отработанным газом, автоклавы связывают с паропроводом. Так. обр. генераторный газ, насыщенный парами воды, упругость к-рых отвечает давлению, существующему в абсорберах, проходит через всю систему и в конечном итоге может быть применен для питания паровых машин причем используется не только энергия пара, но и энергия ком-прилгарованного азота, который остается после реакции. Продукт реакции выпускается в отстойники, где освобождается от главной массы CaSOi, затем отфильтровывается и выпаривается в вакууме. Формиат натрия, к-рый получен по мокрому способу, содержит небольшое количество Са, которое на получение М. к. вредно не отражается. Для получения же оксалатов формиат необходимо предварительно освободить от Са,- лишняя операция но сравнению со способом, применяющим твердый едкий натр, и дающим продукт, непосредственно пригодный для превращения в оксалат. Приготовление формиата кальция. Экономич. смысл этого способа, предложенного BASF, заключается в стремлении заменить сравнительно дорогой NaOH дешевой известью. Получающийся формиат кальция вполне пригоден для приготов.71е-ния М. к. Для получения же оксалатов его подвергают обменному разложению в водном растворе с NagSOi (на 12 молей формиата берут 10 молей NagSOi). Необходимым условием проведения реакции по этому способу является применение высокопроцентной окиси углерода (90% СО), которая получается в газогенераторах с кислородным дутьем. Работа по приготовлению формиата кальция производится в аппаратах, сходных с автоклавами, применяемыми для получения формиата натрия из твердогс> NaOH. Согласно патентам BASF []. реакция между влажным Са(0Н)2 и высокопроцентным СО-газом протекает при t° 200° и давлении &0 atm. В виду того, что по мере использования СО в автоклаве накапливаются посторошше примеои (N2,C02,H2: и другие), а газ с низким содержашгем СО (< 50%) дает несравненно худшие результаты,-степень использования СО тут меньше, чем в других способах. Отработанный  Фиг. 2. газ, содержащий еще значительные количества СО, может быть применен в качестве топлива. Необходимость применения газа с высоким содержанием СО значительно ограничивает распространение этого способа. Устройство специальных установок (Лцнде, Клода и т. д.) для получения кислорода при заводах муравьиной кислоты не может быть выгодным. Применение этого способа дает экономический эффект повидимому только в том случае, если производство М. к. организуется при каких-либо других производствах, при которых кислород получается в качестве побочного продукта (напр. при получении электролитич. водорода для синтеза аммиака, метанола и т. п). Второй недостаток этого способа заключается в том, что СО подвергается сильному компримиро-ванию. Это отчасти компенсируется тем обстоятельством, что компримированию и всем дальнейшим операциям-очистке и т. д. подвергается только Vs объема газа, применяемого в других способах, пользующихся генераторным газом, который содержит около 70% балластного азота. Преимущество заключается в том, что формиат получается почти сухим и не требует значительных расходов по выпарке. Помимо описанных способов, нашедших широкое применение в технике, существует ряд методов получения формиатов, которые до сих пор еще нё вышли из стадии опытных установок. Большой интерес представляют патенты BASF [], в которых описывается получение формамида и формиата аммония из СО и NH3 в присутствии воды. Возможность приготовления М. к. из формамида и формиата аммония обещает дать наилучшее разрешение проблемы производства М. к., так как при этом одновременно достигается получение двух ценных продуктов: М. к. и сульфата аммония-одного из наиболее употребительных удобрительных туков. В технике концентрированную М. к. приготовляют разложением формиатов, полученных тем либо иным способом, минеральными кистотами, гл. образом концентр, серной к-той. Эта на первый взгляд простая операция осложняется тем, что конц. серная кислота даже при обыкновенной t° разлагает М. к. на СО и HgO. Применение же разбавленной кислоты невыгодно, т. к. при этом получается 60-65%-ная М. к., непригодная для многих целей. Концентрирование М. к. в колонньгх аппаратах невозмол-но, ибо минимум давления паров системы М. к.-f вода отвечает растворам с содержанием 75% М. к. Разрешение проблемы получения конц. М. к. было дано М. Гамелем С'], который разработал способ разложения формиатов, заключающийся в том, что формиат сначала разбавляется конц. М. к., а затем к этой смеси приливается конц. H2SO4. Например к 100 кг сухого формиата натрия и 100 кг 90%-ной М. к. постепенно при охлаждении и сильном перемешивании приливают 75 кг серной кислоты (66°Вё). Затем к смеси снова добавляют 100 кг формиата и 75 кг серной кислоты и повторяют- эту операцию столько раз, сколько позволяет емкость сосуда. Отгон М. к. из реакционной смеси ведут в чугунных вакуум-аппаратах. снабженных мешалками; дистиллат собирают в керамиковых приемниках. Этим путем получается 90%-ная М. к. Возможно приготовление М. к. высшей концентрации, если для первой смеси воспользоваться 99- 100%-ной М. к. и разложение вести моногидратом H2SO4 или слабо дымящей HaSO,. Применение М. к. В кожевенной промышленности М. к. служит для удаления кальция из кожи, т. к. формиат кальция хорошо растворим в воде. Наибольшее применение М. к. находит в текстильной промышленности, где она постепенно вытесняет уксусную и другие (например щавелевую, молочную) органич. кислоты. В некоторых отраслях текстильной промышленности, где большое значение имеет сохранение крепости волокна или ткани, М. к. успешно конкурирует даже с серной кислотой. Главная область применения М. к.-в технологии крашения шерсти, т. к. она медленнее и полнее восстанавливает хромовую кислоту, чем винная, щавелевая или молочная кислоты. При крашении полушерстяных товаров выгоднее также пользоваться М. к. вместо серной, так как первая совершенно не действует на растительное волокно. В последнее время встал вопрос о возможности приготовления формиатов целлюлозы в промышленности искусственного волокна. В фармацевтической промышленности М. к. применяется для приготовления муравьинокислых эфиров глицерина (д и ф о р м и н а), которые служат заменой ацетина (см.). Наконец М. к. пользуются для приготовления жидких клеевых масс, сложньгх эфиров М. к., для восстановления органич. соединений, для коагуляции каучука и в качестве консервирующего и дезинфицирующего средства в различньгх отраслях промышленности (консервном деле, пивоварении, винокурении и т. д.). Зфиры М. к. Из эфиров М. к. наибольшее значение имеют следующие: метиловый эфир, метилформиат, НСОО-СНз, -жидкость с f° . 32,3°; при хлорирований из него получается ряд эфиров хлоругольной к-ты, к-рые применяются как боевые отравляющие вещества (см.) и как инсектисиды (см.). Этиловый эфир М. к., этил формиат, НСОО-СаНб, легко подвижная, горючая лшдкость, пахнущая ромом, смешивающаяся со спиртом и эфиром, с t° замерзания -80,5°; t\ , 54,5°; D\ = 0,Q298; получается нагреванием щавелевой кислоты с глицерином и этиловым спиртом; легче его получать нагреванием молекулярных количеств М. к. и спирта в присутствии 1-2% (объемных) серной к-ты. BASF получает его из абсолютного спирта действием СО в присутствии алкоголята натрия; реакция протекает при t° 60-100° и давлении в 200 atm. Этот эфир применяют для приготовления фруктовых эссенций (искусственный ром), также для денатурации спирта, в медицине и ветеринарии; кроме того он служит растворителем целлюлоида и ко лл одно иного хлопка; в органич. синтезе им пользуются для получения альдегидов (при действии на магиий-органич. соединения). Изоамиловый эфир М. к., НСОО СбНп, жидкость с фруктовым запахом, t°u , 123,5°, Df=0,8773, получается длительным нагреванием изо- амилового спирта (176 ч.) с 106 ч. 86,4%-ной муравьиной кислоты и с 28,5 ч. 70%-ного раствора CaCla*, применяется для приготовления фруктовьпс эссенций, а также и в качестве растворителя целлюлоида и кол-лодионного хлопка. Лит.: 1) в , 1880, В. 13, р. 23; 2) г. П. 86419; Г, П. 179515; ) Г. П. 209417, 212641; ) Г. П. 383538; ) Г. П. 390798, 392409, 414257; ) Г. П. 169730.-Ч ичибабин А. Е., Основные начала органической химии, 2 изд., М.-Л., 1929; Meyer V. U. J а с о b 3 о п Р., Lebrbuch d. organ. Chemie, 2 Aufl., в. 1, p. 609. В.-Leipzig, 1922; Ullm. Enz., 2 Aufl., B. 1, T. 1, p. 330. C. Медведев. МУРАВЬИНЫЙ АЛЬДЕГИД, см. Формальдегид. МУСКОВИТ, калиевая слюда, см. Слюда. МУСКУС, продукт, вырабатываемый семенными железами самца кабарги, Moschus moschifera, водящейся в Гималаях, Тибете, Монголии и пограничных районах Сибири (натуральный М.). Приготовляют М. сушкой железы, вырезанной у убитой кабарги, на воздухе или на горячих железных листах; полученный т.о. мускус называется М. в мешочках. Вынутый из железы М. представляет собою мелкие, почти круглые зерна темнобурой окраски с резким характерным запахом и носит название мускус в зернах. Высшим сортом считается Тонкинский ; несколько ниже расценивается так наз. кабаргинский (добываемый в Монголии и Сибири). О химич. природе М. известно сравнительно мало; главной составной частью, обусловливающей его запах, является м у с к о н, CieHjoO (ок. 0,5-2% всей массы), бесцветное масло с сильным запахом М., растворяющееся хорошо в спирте и мало, в воде; <°км . 327-330° (частичное разложение). Строение мускона изучено Ружичкой, который придает ему следующую ф-лу: (CHa)i -CH СНз СНз СНз -СНа Синтез мускона, недавно осуществленный, промышленного значения еще не получил. Высокая цена М. и быстрое истребление мускусной кабарги приводят к широко распространенной фальсификации М.: подмешиванию сгустков крови, обрезков кожи и т. п. Мировое производство натурального М. составляет приблизительно 2 400 пг, на сумму около 3 млн. руб. Существует ряд продуктов животного происхождения, заменяющих М., напр. хвосты америк. мускусной крысы. Fiber zibeticus, и др. Из синтетич. веществ наиболее близким к природному М. является эксальтон, имеющий строение (СН2)7 сн., ос. I \(СНа)7 сн. Метод производства его связан с синтезом Ружички, к-рый исходил из дикарбоновых к-т с длинной цепью. Заменителями, ничего общего по химич. строению с натуральньнй М. не имеющими, являются так называемые искусственные М.-нитропроизводные углеводородов ароматического ряда. Главнейшими из них являются следующие: н,с ilo М. ксилол  НзС Y СССНз) со сн М. кетон СНз С(СНз)а ОСНз М. амбрегг (по исследованиям Руншчки) Способы получения этих соединений состоят в конденсации изобутилхлорида или бутилена соответственно с ксилолом, диметил-ацетофеноном или м-крезолом с последующим нитрованием полученного продукта. Все три сорта искусственного М. имеют различные запахи, б. или м. приближающиеся к запаху природного М., но не идентичные с ним. Природный М. находит применение в парфюмерном производстве и в медицине (как возбуждающее); синтетич. и искусственные М. употребляются в парфюмерии как фиксаторы и оттенители запаха. Потребность в искусственном М. составляет ок. 8 ООО кг; производство его находится в начальной стадии. Натуральный М. в СССР является экспортным товаром. Лит.: Воих С1., -Les produits odorants dori-gine animale, Lyon, 1924, см. также Душистые вещества. В. Рутовсний. МУСОР, домовые и промышл. твердые отбросы, дворовый и уличный смет. Словом М. в общежитии принято называть все то, что накопляется в домашнем хозяйстве или в торгово-промышл. заведениях как ненужное и вышедшее из употребления, как то: 1) накопляющиеся ежедневно в населенных местах, в жилищах хозяйственные домовые твердые отбросы; 2) дворовый и уличный смет на территориях жилищ, на улицах, площадях, рынках и других местах общественного пользования; 3) торгово-промышленные отбросы, смешанные с домовыми отбросами там, где торгово-промышл. заведения находятся на территории жилых помещений. Отбросы всех трех у1{азанных категорий относятся к разряду гниющих. К гниющему М. относятся также отбросы производства предприятий, имеющих дело с предметами животного и растительного происхождения. Этот особый вид отбросов требует для своего удаления и обезвреживания особых приемов или ути-.дизируется для каких-нибудь целей путем переработки. Кроме указанного вида отбросов накопляются во владениях еще и неги и ю щ и е отбросы, как напр. строительный М., зем.т1я, песок и т. п.; этот сорт отбросов однообразен по составу, накопление его носит случайный характер, не требует специальных приемов д.71Я своего сбора и вывоза и потому не представляет особого интереса для его изучения. Все указанные выше отбросы накопляются в населенных местах изо дня в день, и по мере накопления необходимо заблаговременно удалять отбросы, не доводя их до состояния разложения и гниения. В противном случае М., хранящийся долго на одном месте, представляет благоприятные условия для размножения мух и крыс, разносящих всюду заразу. Если в небольших городах мероприятия по вывозу и обезвреживанию М. пе связаны для населения с особенными трудностями, то в крупных городах очистка их от М. представляет серьезную задачу, надлежащее разрешение к-рой при соблюдении всех санитарных условий требует больших единовременных затрат на сооружения и транспортные средства и очень сложной оргапизапии п эксплоатации, в связи с крупными затратами. Очистке предшествует изучение характера, свойств и состава М., размеров его накопления, способов сбора и хранения, меняющихся в зависимости от многих факторов и местных условий. Способы сбора, хранения, утилизации и обезвренгавания в зависимости от большего или меньшего развития техники этого дела бывают очень различны. Домовый М. составляют отбросы следующих видов: 1) кухонные отбросы, к которым относятся остатки овощей, фруктов, зелени, кости, остатки мяса, всякой пищи и всякого рода животные и растительные отбросы; 2) зола, смет комнатный, шлак и остатки топлива; сюда же относятся смет дворовый и уличный и опавшие с деревьев листья, если они собираются вместе с долювыми отбросами; 3) бумага, тряпье и всякого рода текстиль, стекло, фарфор, пробки, старое платье, старая обувь. Консервные коробки, эмалированная посуда, щепа, остатки уг.71я и других горючих материалов и все те предметы широкого потребления, к-рые выбрасываются как ненул<;ные и вьппедшие из употребления или совершенно негодные; 4) различные отбросы из торгово-промышленных заведений. Анализ М. При механич. анализе/ предварительно высушивают М. на открытом воздухе или в супшльн. шкафах до постоянного веса, просеивают через сито с отверстиями определенных размеров, крупные части, оставшиеся на сите, рассортировьгеают на отдельные составные части. Эти последние делятся на органические и неорганические. Существует специально выработанная методика для исследования М., к-рой руководствуются при механическом анализе и при других лабораторньгх работах, касающихся изучения количества, состава и свойств М. Такая методика для СССР выработана специальной комиссией по поручению Постоянного бюро Всес. водопроводных и санитарно-тёхннч. съездов, одобрена И Всес. съездом 1927 г. в Харькове и принята к руководству всеми русскими городами, занятыми в настоящее время изучением М. В нее входят 9 разделов: 1) лтетоды определения размеров накопления М. в весовом и объемном отношениях; 2) методика взятия проб первичной и средней и определения состава М.; 3) механич. анализ; 4) элементарный анализ; 5) определение содержания летучих; б.) калориметрия; 7) приготовление аналитических проб; 8) отбор средней пробы шлака и анализ шлака, уноса и провала; 9) определение золы. Инструкция и все приемы работ по анализам приведены в указанной выше методике. По немецкой методике установлена следующая номенклатура составных частей М. для механич. анализа. А) Органич. часть: 1) каменный уголь, 2) кокс, 3) дерево, бумага, 4) овощные отбросы, 5) животные отбросы, G) кости, 7) тряпки, 8) солома, 9) сено 10) кожа, 11) вата, 12) резппа, 13) волос, 14) листья, 15) пробки, 1G) перья, 17) конопля, 18) войлок, 19) мелкий М., 20) крупный М. Б) Неорганическая часть: 1) камни,. 2) фарфор, 3) шлак, 4) битый кирпич, 5) гипс, G) глина, 7) металл, 8) стекло, 9) разное. 10) крупный отсев, 11) мелкий отсев. По методике В. Гампе (Натре) номенклатура сводится к 15 элементам. Номенклатура методики,принятой в СССР и преследующей гл. обр. определение теплотворной способности, значительно упрощена и сводится к следующим 14 элементам в.ме-сто 31, принятых по номецк. номенклатуре: 1) дерево (солома, пробка, сено), 2) бумага (картон, обои, окурки), 3) кухонные отбросы (остатки мяса, очистки овощей и др.),. 4) текстиль (тряпки, веревки, волос, войлок), 5) уголь (древесный, каменный, кокс), 6) кости и чешуя, 7) все прочие органические части, 8) шлак, 9) кадпш, 10) стекло, фарфор, 11) кирпич и все прочие неорганические части, 12) металл, 13) мелкий отсев и зола, 14) крупный отсев. Номенклатура, классифицируя выборку из мусора ценных предметов, принята Всесоюзным водопроводным и санитарно-техническим съездом в 1929 г. в следующем виде: 1) цветные металлы, чугун и изделия из него, 2) текстиль (тряпки, веревки, войлок, вата, шерстяные изделия, ковры п пр.), 3) кожа, резина и изделия из них, 4) кости и изделия из них, 5) пробки, 6) бумага и изделия из нее, 7) стекло и фарфор небитые, 8) битые стекло и фарфор, 9) разный яелезный хлам и 10) консервные коробки. Если преследуется цель утилизации пищевых отбросов в мусоре для корма домашних животных или для извлечения жиров, то изучение таких отбросов производится по особой методике, со своей специальной номенклатурой, в зависимости от приемов обработки, которым должен подвергаться М. Если изучение М. или мусорной мелочи после отсева преследует цели удобрения, то и здесь методика должна быть особая. Процентное содержание тех или иных элементов находится в зависимости от многих факторов, к числу к-рых относятся: благосостояние населения, культурность его, климатические условия, род употребляемого топлива, система отопления, род верхнего покрытия мостовых, интенсивность дви7ке-ния и т. д. Количество органич. и неорганич. частей и влаги в раз.11ичньгх европ. странах и русских городах показывает диаграмма, представленная на фиг. 1. Изменчивость составных частей по месяцам для московского М. (средняя из всех произведенных анализов) представлена на фиг. 2, показы вающей, что %-ное содержание влаги во все времена года очень большое и доходит до 52%; органич. часть ко.леблется в пределах 20-i-30 %, неорганическая-104-25 %. Химический анализ М. преследует гл.обр. выяснение 1) теплотворной способности и 2) удобрительных свойств. Теплотворная способность определяется по эле- 1 ... 40 41 42 43 44 45 46 ... 49 |

|

© 2007 SALROS.RU

ПромСтройМат |