|

|

|

|

1 2 3 4 5 6 7 ... 49  Фиг. 20. тигельную или электросталь, которая обладает преимуществом более однорс дной структуры и равномерной закалочной усадки; лучшие сорта английской и птведской Ш1-струментальной стали получают при закалке удлинение порядка 0,02-0,03%. Для нарезки же резьбы в хрупких материалах (чугун, латунь) хорошо,себя зарекомендовала вольфрамовая сталь с 2-3% W и 1,10- 1,25% С; она очень однородна, и закалочная усадка ее почти не отличается от нелегированной стали ( - 0,2%). Для нарезки резьбы в стали очень хороша ванадиевая сталь с 0,25;-1,0% V; ее недостатком является непостоянство закалочной усадки, которая варьирует между ±0,2%. Для машинных М. часто применяют быстрорежущие стали, из к-рых для этой цели особенно подходя-11 щи хромо-вольфра- I X мовая с содержанием 18% W, 3,85% Сг, 1-0,8-1,0% V, 0,65- - 0,78% С. Т. к. однако высокая температурная устойчивость этой стали лишь редко м. б. полностью использована в М., то для последних достаточно применение быстрорежущей стали с меньшим содержанием вольфрама; так напр., употребительна сталь состава: 4,8-5% W, 0,7- 1,0% Сг, 0,9-0,95% С, 0,25-0,30% Мп, 0,10-0,20% Si, 0,015% Р, .0,015% S. Производство М. распадается на следующие операции: производство заготовки, нарезка резьбы, фрезеровка квадрата, фрезеровка канавок, образование заборного конуса и снятие затылков, маркировка, закалка, шлифовка, полировка и контроль. Получаемый обычно в прокатанном в круглые прутки и отожженном виде материал отрезается на круговой пиле или механич. ножовке; при этом необходимо проводить прорез насквозь, а не отламывать надрезанных пилою стержней. После отрезки заготовки подвергают отжигу при соответствующей составу стали Г. При изготовлении М. одиночным порядком заготовку берут большего размера, чем внешний диам. готового М., а именно: на 1,5-2 жж для б/ < 6 жлг, 2,5- 3 лиг для da = 6 Ч- 40 жж и 4-6 жж для <?в > 40 жж; делается это для того, чтобы при обработке наверняйа снять обезуглерожен-ный внешний слой металла. При массовой фабрикации М. рыночного качества этим б. ч. пренебрегают и заготовку для М. до IV4 Дм., или 32 ж,ж, вытачивают на автоматах (фиг. 20, А) прямо из холоднокатаного пруткового материала, диам. d-f (0,1 0,15) жж; для М. большего размера ее изготовляют тем же способом, только вместо холоднокатаных прутков точного размера берут черный прутковый материал с припуском в 0,8- 1,0 жж. Конич. М. вытачиваются также из прутков на автоматах, снабженньгх фасонным резцом или направляющей линейкой (фиг. 20, Б) для обточки конусной части М. Перед нарезанием резьбы заготовки обычно отжигают; наилучшим способом является нагревание в чугунных ящиках, наполненных чугунными опилками и закрытых чугунными же крынп^ами; Г и продолжительность отжига зависят от сорта стали,- обычно ящики держат около 10 ч. при надлежащей i° и остав!1яют остьггь вместе с печью. Заготовки, выходящие с автомата, или со-вершепно не имеют центровых отверстий ° или имеют его толь- \ - ----t-; ко С одной стороны: Б следующей операцк- С-хГ-Г! У- i ей является поэтому у - -1 сверление центрово- о в го отверстия на цен- гГг:--д тровочном станке, * Т после предваритель- Фиг. 21. - но го шлифовыванпя выступа, остающегося на конце заготовки после отрезки. Величина центрового отверстия имеет весьма существенное значение для последующих операций: употребительные размеры центровых отверстий приведены в табл. 5 (см. фиг. 21). 5 .-У потребительные размеры центровых отверстий. Нормальная резьба Диам. метчика V. Vi. V,- / /.- /1, V.-Vi. 1-iV, 1V.-1V8 IV IV. IV. IV,. 2V4--3 3V.-3V! 8V.-4 6-9 9,1-12 12,1-13,5 13,6-15 15,1-18 18,1-21 21,1-24 24,1-28 28,1-36 36,1-39 39,1-43 43,1-46 46,1-50 50,1-65 65,1-75 75,1-90 90,1-103 1,6 1,6 2,0 2,0 2,0 2,0 2,0 2,0 2,5 2,5 2.5 2,5 2,5 3,2 4,0 4,0 4,0 2,5 3,0 3,5 3,8 4,0 4,3 4,8 5,0 5,3 5,6 6,0 6,6 7,0 7,5 9,0 9,7 10,5 Газовая резьба Номин. диам М., дм. V. V. V, V, V, V.-V. 1 IV. IV. IV, IV. 1V.-2V, 2V.-2Ve 2V4-a 3V.-3V 3V.-4 2,0 2,0 2,0 2,0 2,0 2,5 2,5 2,5 2,5 2,5 3,2 4,0 4,0 4,0 4,8 D MM 3,0 3.3 4,0 4,3 4,8 5,0 6,3 5,6 6,1 6,6 7,1 7,4 9,0 9,6 10,4 10,8 диам. меньше  Фиг, 22. Форма заготовки для М., диам. больше /g дм. или 10 мж, показана на фиг. 21, А; заготов-дм., или 10 мм и до Vs дм., или 3,2 мж, снабжают центровочным отверстием только со стороны шейки, другую же сторону затачивают на конус (фиг, 21, Б); М., диа.м. меньше Vs дм., или 3,2 жм (фиг. 21, В), снабжают с обоих концов конусами (центрами). Весьма ответственной явл.яется следующая затем операция нарезания резьбы М. Она производится двумя различными способами: на токарных станках или винторезными головками. Первый способ дает более точные М., но значительно дороже второго. Относительно способов нарезания резьбы шага, слегка отличающегося от нормального, было уже сказано выше. При нарезании резьбы М. на токарных станках с выгодой применя- ют тангенциальные резцы (см.), причем для лредварительной обточки пригодны многозубцовые резцы профиля, изображенного на фиг. 22, А; для окончательной чистовой обточки однако следует пользоваться лишь однозубыми резцами в виду их большей точности: по профилю фиг. 22, Б-для нарезок, не имеющих закругления в углублении гаечной нитки, и по фиг. 22, В-для

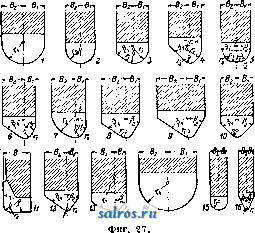

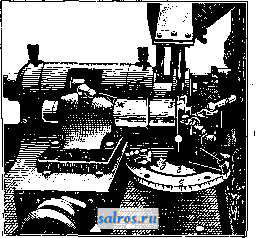

Фиг. 23. нарезок С закруглением. Рекомендуется для последней стружки применять резцы из стеллита в виду его малой изнашиваемости. И качестве охлаждающей жидкости д,ля черновьгх пассов можно брать прозрачную масляную эмульсию (так наз. растворимые масла ), а для чистовой обработки обязательна подача сильной струи хорошего животного или растительного масла (олео-мар-гарин, спермацетовое или сурепное масло). Нарезку резьбы винторезными головками производят на горизонтальных (для малых метчиков-до ~ 10 мм) винторезных станках или на специальных вертикальных станках типа сверлильного с уравновешенным пружиной или грузами шпинделем и небольшим круглым столом, к к-рому прикрепляется неподвижная винторезная головка. Последняя отличается от головок, применяемых в болторезном деле, большей простотой и жесткостью конструкции: она не имеет устройства для открывания, и резцы (тангенциальные, со шлифованной фасонной поверхностью) типа Ландис устанавливаются канодый порознь при посредстве винтов с мелкой нарезкой. Поспе прохода через головку нарезанный М. падает вниз, что возможно конечно лишь у М., начиная с cf >(B4-10) мм, т. К. у более тонких М. шейка толще внутреннего диам. нарезки. Поэтому малые М. нарезают на горизонтальньгх винторезных станочках с нормальными раскрывающимися головками большой точности. Резцы отличаются от норма.г1ьных лишь длиной конической режущей части, к-рая больше нормальной. В зависимости от размера М. пропускают через головки последовательно уменьшающегося диам. 2 или 3 раза, за исключением анкерных М., к-рые пропускают лишь 1 раз при уменьшенной скорости. Во время работы необходимо обильное подведение охлаждающей лшдкости упомянутого выше типа. Этот способ отличается значительной производительностью; так напр., М. /в Д^- с длиной нарезанной части в 120 мм, нарезается  Фиг. 24. начисто в 3 прохода в течение трех минут: анкерный М. с длиной нарезной части от:. 600 мм-в 5 мин. Для нарезания конич. М. иа токарных станках пользуются копировальными станками (см.); на этих же станках нарезают цилипдрич. М. с кониЧ. передней частью нарезки. В этом последнем случаешаблон делают состоящим из двух прямолинейных линеек, поставленных под требуемым углом; хорошая конструкция переставного шаблона изображена на фиг. 23; устройство его понятно из чертежа; обязательным условием является совпадение оси поворотной цапфы с ребром угла, образуемого линейками. Напомним, что в витвор-товской конич. нарезке, резец устанавливается перпендикулярно образующей конуса (фиг. 24, А), в прочих нарезках - перпендикулярно оси М. (Б). В последнее время для нарезания резьбы на М. начали с успехом применять винторезные фрезеровальные станки (см.), в к-рых для менее точных работ применяют многониточные фрезера, а для более точных-дисковые с.одной ниткой. Для производства особо точных М. однако <1)резерование неприменимо в виду неточно-ctpi, свойственной самому способу (фрезе]) является режущим телом ву)ащения, а не  Фиг. 25. режущей плоскостью, как резец, а поэтому при наклоне к оси М. неравном 90° режет не в одной лишь плоскости, проходящей через ось М. и центр фрезера, айв соседних участках готовой уже нарезки, меняя т. о. ее профиль). Фрезерование нарезки применяется с успехом для конич. М., к-рые в этом случае снабжаются канавками до нарезания резьбы. Фрезер применяют ци.яиндрический многониточный, длиной равный длине нарезанной части М.; операция нарезания требует лишь два полных оборота М.-один для черновой и один для чистовой фрезеровки; одновременно снимаются затылки зубцов путем перемещения оси фрезера или самого М. Для мелких М., у к-рых невозможна отделка нарезки шлифованием, и для крупных М., у к-рых зубцы не снабжены задней .заточкой, в США применяют в последне время уплотнение поверхности наклепом .при помощи прокатывания нарезки особыми уплотнителями (фиг. 25); рабочей частьк являются ролики из особо твердой стали а, а, снабженные рядом канавок, профиль к-рых в точности соответствует профилю нарезки; оси роликов наклонены под углом подъема нарезки М. к оси прибора, а расположение канавок на отдельных роликах сдвинуто на ,3 хода винта (при трех ро.ликах); кроме то- го ролики имеют, для возмоншости само-устанавливакия, небольшую игру вдоль по оси. Ролики укреплены в кулачках б, помещающихся в вырезах тела головки г и устанавливаемых при помощи конического на-11езанного кольца в; раз установленные кулачки удерживаются стопорными винтами д. Нарезанный с небольшим припуском М. пропускают 1 или 2 раза через вращающуюся головку, причем поверхностный слой его уплотняется и одновременно полируется и приобретает правильную форму. В америк. технич. литературе имеются указания, что такие уплотненные М. нарезают до пяти раз большее число отверстий, прежде чем притти в негодность, по сравнению е. обьтными. В последнее время начинает входить в употребление нарезание резьбы на снабженных уже канавками и закаленных заготовках при помощи шлифования. Способ этот в особенности ценен: 1) для нарезания резьбы М. меньше % Дм., или 18 мт, диам., у к-рых нарезание на токарном станке продолжается дольше, чем шлифование из целого; 2) для М. из быстрорежущей ста-лк, у к-рых в виду высокой 1° закалки пе-\у жигаются гребни нарезок, 3) у очень длинных (анкерных) М., закалочная усадка которых может оказаться настолько значительной, что нарезка не сможет быть выправлена никакой последующей обработкой. Рабочим инструментом специальных резьбовых шлифовальных станков служит профилированный многоканавочный наждачный диск, имеющий, смотря по способу работы, профиль по фиг. 26, А (при продольной подаче для длинных М. и крупной нарезки) или по фиг. 26, Б (при поперечной подаче). При втором способе работы нарезка вышлифовывается из целого за один поворот М.; продолжительность всей операции составляет 1,3-2 мин., Д.71Я М. диам. V*-ДМ- Способ этот применим для всяких треугольных нарезок (с округленными или срезанными по прямой гребнями и углублениями) с шагом, лежащим в пределах 28-8 ниток на 1 дм. для витвортовской резьбы и 1,25-3 мм для лштрич. нарезки. Главная трудность заключается понятно в профилировании наждачного диска. Профилирование производится по методу выдавливания или выкрашивания зерен абразионного материала при посредстве вращающегося профилирующего ролика, нажимаемого на шлифовальный круг. Профилирование нового круга продолжается 5-10 мин., правка утерявитего правильный профиль (производящаяся тем же способом)-3-4 мин. Число М., к-рые можно снабдить нарезкой прежде чем колесо потребует правки, колеблется, в зависимости от шага и качества круга, в П1)еделах 10-80 шт. Профилирующие ролики доставляются всегда парами: после того как один из них станет неточным (что случается после шлифования 500-1 500 шт. метчиков), правят диск запасным роликом и тем же диском шлифуют испортившийся ролик. После нарезания резьбы уМ. фрезеруют квадраты на концах шеек. Эта операция совершается при помощи набора дисковых фрезеров, обрабатывающих одновременно обе противолежащие плоскости у це- Фпг. 26. лого ряда М.; последние залаьмают в многократное поворотное приспособление (см.), позволяющее, не вынимая их по окончании одного прохода, повернуть все М. на 90° и отфрезеровать другие две стороны квадрата. При производстве машинных М. однако предпочитают фрезеровать тольк) одну сторону 1шадрата за один проход, ставя I М. на центры и по- У^ MAWMAJAi ворачивая его каждый раз на 90°, т. к. при первом способе трудно достигнуть центрального положения квадрата относительно оси М. Иногда операция фрезеровки квадрата предшествует нарезанию резьбы. После обработки квадрата М. поступают на фрезеровальный станок для в ы б о р к и канавок. При одиночном производстве пользуются обыкновенным или универсальным фрезеровальным станком (см.) с делительной головкой (см. Делительные аппараты); при массовом же производстве выгоднее пользоваться автоматическими фрезеровальными станками с многократными автоматическими же делительныдга головками. Форма фрезера д. б. точной, а установка его относительно оси-особо тщательной, в виду влияния, оказываемого формой канавки на качества М. Для возможности точной установки фрезера по высоте в табл. 6 приведены значения b глубины канавки, считая по направлению плоскости вращения фрезера от высшей точки наружного диаметра М. и до низшей точки профиля фрезера. Для возможности правильной боковой установки фрезеров, в последних всегда д. б. известно отстояние от одной из боковых плоскостей фрезера центральной плоскости, под к-рой мы всегда подразумеваем плоскость, параллельную плоскости вращения и проходящую через центр окружности нижнего закругления, т. е. центр кривизны наиболее удаленной от оси фрезера точки его профиля. Формы профилей сечения фрезеров, с указанием всех элементов в зависимости от диаметра нарезки М. и размеров 6 и е, необходимых для его правильной ориентации, приведены в табл. 6. Получающийся после фрезерования канавок на гребнях М. грат удаляют, пропуская М. через калибровочную лерку с тупыми углами у вершин канавок (чтобы не портили готовой нарезки). Следующей операцией является снятие затылков зубцов заборного конуса, что обычно производится путем фрезерования конусным фрезерол! соотвественной конусности, причем необходимый угол задней заточки достигается либо вращением М. при фрезеровании одного поля, вокруг оси, не совпадающей с осью самого М., либо путем приближения бабки с зажатым в центрах М. к фрезеру при помощи особого кулачкового механизма, аналогично применяемому в затылочных станках (см.). На этом механич. обработка обыкновенных рыночных М. заканчивается. М., снабженные задней заточкой на всей длине и-чи лишь на заборном конусе, поступают после фрезеровки заборного конуса на затылочный станок, где и 48985 Табл. 6.- Форма сечения фрезеров и установочные да иные (фиг. 27 и 28). Форма канавок (см. фиг. 19) Тип фрезера

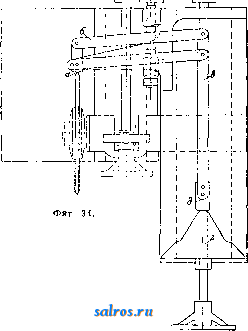

1 Первый вариант (см. табл. 3). *2 Второй вариант (см. табл. 3). *з Глубина фрезергвания берется 8,2-12 мм, число канавок выбирается с таким расчетом, чтобы ширина гребенок получалась равной ~4,5-6 мм. происходит снятие затылков зубцов. В том случае, если М. после калки не шлифуются, эта операция является отделочной, и поэтому для нее применяют наиболее точные стан-  ки и аккуратно изготовленные инструменты. Весьма полезно бывает снимать на затылочном станке последнюю чистовую стружку не только с части М., снабженной задней заточкой, но и с цилипдрич. части его, выключив конечно затылочное движение резца; таким образом вся нарезка М. будет пройдена одним резцом за один проход, так что небольшие неточности в установке резца на затылочном станке не отзовутся на форме нарезки. По окончании всей механич. обработки, предшествующей закалке, М. клеймятся в специальных приспособлениях, аналогичных изображенному на фиг. 29, действие к-рого ясно из чертежа; установка по диам. шейки производится сменой роликов и подкладкой тонких листов латуни под штамп. При массовом производстве применяют маркировальную машину, изображенную на фиг. 30; штамп а с вырезанной надписью зажат в'ползуне б, перемешаемом при по-моши, шестерни и зубчатой рейки рукояткой в; длргаа хода устанавливается винтолт г. Подставка д (стальная плоская плита) прикрепляется к подъемному столу е; подъем производится педалью эю, высота его устанавливается винтовым шпинделем з и ограничивается упорной к. Маркируемый М. л кладется на подставку д, прижимается к штампу и последний рукояткой в прокатывается по М., отпечатывая на нем требуемую маркировку. Фиг. 28. Закалка М., в виду сложности формы и затруднительности последующей правки   Фиг. 29. их, должна производиться с особой тщательностью. Из печей для нагревания М. прнгод-  Фиг. 30. ны угольные ы коксовые муфельные печи, газовые и нефтяные безмуфельные (поверхностное окисление устраняется установкой 1соличества горючего в смеси, обеспечивающего восстановительное пламя) электрич. печи (удобны, но дороги в эксплоатации), и весьма удобны и экономпч1гы печи со свинцовой или соляной ванной; первая применима лишь для закалки углеродистых сталей, вторая-таюке и для быстрорежущих. Ванны из хлористого бария и смеси его с КС1 и NaCl мало пригодны для нагревания метчика в виду образования тонкого слоя обезуглеро-женного металла; при последующей шлифовке однако это особого значения не имеет. При нагревании в свинцовой ванне необходимо предварительное покрытие М. слоем, защищающим его от прилипания свинца, так как капли последнего при закалке затрудняют отвод тепла, вспедствие чего соответственные (lacTKH М. остаются слабо закаленными и увеличивается опасность перекоса всего М. Темп-ра нагрева должна соответствовать сорту стали и проверяться пирометром (см. Термическая обработка стал и). Закалку М. из углеродистой и низколегированной стали производят в воде, имеющей /* 18-20°, покрытой слоем масла. Опускают М. в охлаждающую жрщкость вертикально нарезанным концом вниз, причем погружают лишь последний и двигают М. горизонтальными кругообразными движениями; после того как метчик потемнеет, его кладут в масляную ванну, где он и охлаждается окончательно. Вслед за закалкой следует отпуск М., к-рый производится в песчаной или масляной бане. Особо длинные М. после закалки отпускают нагревая их в масле до температуры 240° и затем выпрямляют под ручным прессом. Квадрат отжигают, погружая его в ванну из расплавленного свинца. После закалки точные М. подвергают шлифовке по профилю нарезки. Опера--ция эта совершается на специа.?1ьных шлифовальных стапках (см.), причем главным отличием их является аппарат для выверки и поддержания правильного профиля шлифовального круга. Обточка'круга' совершается алмазом; механизм, который перемещает этот алмаз, строится: 1) по принципу пантографа (фиг. 31), причем державка с алмазом а прикрепляется к короткому плечу пантографа б, длинное плечо к-рого б скользит по шаб.710ну г, изображающему в соответственно увеличенном (в 20-25 раз) масштабе профиль нарезки; насадка д представляет увеличенную в том же масштабе форму алмазного острия; 2) обьшного типа со сложным движением алмаза по двум прямым и одной круговой лршии (фиг. 32). Державка с алмазом укреплена в ползуне а, который мож;ет перемещаться в стойке г при посредстве рейки и шестеренки, приводимой в движение рукояткой б; этот алмаз служит для обточки боковых поверхностей круга при соответственных положениях стойки г; угол поворота последней ограничен упорами дд, устанавливаемыми на разделенном на градусы круге в (точность установки ± 10), закругление обтачивается при повороте стойки другим а.71мазом, укрепленным в державке в. Практика показала, что закругления у краев налодачного круга для шлифовки верхних гребней нарезки, как это показано на шаблоне фиг. 31, плохо держатся и скоро выкрашиваются, поэтому в шлхифовальном станке описывае- r-t.i--F,iH-----t-S  мой конструкции вершины зубцов шлифуются особым кругом, снабженным желобколт. Придание формы и правка этого л^елоб-ка производятся при посредстве особого ролика з из твердого сплава, снабженного двумя соответственно сформированными кольцевыми выступами и укрепленного на прочном шпинделе в особой бабке ж. Обточка, производится простым нажатием этого ролика на круг; после того как один выступ ]ролика потеряет правильную форму, ролик передвигают, обтачивают канавку другим правильным выступом, после чего подводят первый выступ и, приведя ролик в медленное вращение, обтачивают его до получения правильной формы. Обточку налсдачного колеса необходимо производить через каждые 20 - 30 вышлифованных метчиков средней величины. Для шлифования метчиков с зубцами, снабженными задней заточкой, бабка, несущая метчик, может несколько прндви- гаться к диску и отходить от него при проходе диска мимо канавки; для ускорения работы угловая скорость вращения метчика  Фиг. 32. в этот момент увеличивается в 15 раз. Подача М., круговая и продо.гьная, совершаются вполне автоматически, так что время обработки М. диам. 16 мм составляет 3 мин. Шлифованные М. могут быть изготовлены с допусками ь 0,01 мм на среднем диам., -0,02жж на наружном и внутреннем диам., ь 10 угла профиля нарезки и ± 0,005 мм. на неточность шага на протяжении 25 м,м, длины нарезки М. По окончании обработки рабочей части М. подвергаются ряду операций для удаления окалины и улучшения их внешнего вида. Для этого: i) шлифуют шейку на обыкновенных кругло-шлифовальных станках с допусками +0, -0,12 мм для d < мм; +0, -0,18 М.М для d = 254-50 м.м, и -гО,-0,23 лии,Д.ЯЯ <4>50 м,м\ 2) полируют канавки при помощи резинового круга соответствующего профиля, смазы ваемого для начальной полировки маслом с мелким наждаком, а для тонкой - трепелом или крокусом; 3) п о л и р уют торцовые поверхности М. на плоско - шлифовальных ])учных станках с дисками или лентами из наждачного полотна; 4) очищают вращаю-пщмися медными щетками всю грязь, приставшую к М., и наконец смазывают его маслом, погружая М., в него, после чего последнее оставляют стечь или отцептрифуго-нывают избыток его. УМ. с нешлифованной na{)p3Kofi иногда полируют последнюю, полющая М. меи-сду центрами, медленно вращая его и протирая в то ке врэмя нарезку вручную смазанным тонким наждачным порошком полировальником соответственного профиля из мягкого колеза. Работа М. Для работы М. необходимо наличие предварительно просвер-ленного отвер-  Фиг. 33. стия; диам. последнего сильно влияет на потребляемую М. для нарезания, мощность и качество полученной резьбы. Для по.лучения правильной, полной нарезки без рваных гребней витков и без излишнего расхода энергии диам. отверстия д. б. несколько меньше, чем внутренний диам. нарезки в виду того, что М., врезаясь в пластичный матери:ал. вытесняет часть металла по бокам нарезки в виде грата (фиг. ЗЗ, направление течени)[ метал.ла изображено стрелками). Ыаскол1>-ко сильно перенапрягается материал М. при недостаточном диам. отверстия под нарезку, видно из следующего примера: крутящий момент, разрушающий обыкновенный /г-дюймовый М., равен ~ 8 %гмг, рабочий момент при нарезании резьбы в отверстии, имевшем внутренний диаметр йд-l,5f. d-lfii и da-2,oi, был соответственно равен 2,3 кгм, 4,2 кгм и 6,6 кгм. С другой стороны значительная точность внутреннего диаметра нарезки излишня, т. к. не приносит существенных выгод в винтах с к р е пл е н и я. Америк, опыты показали, что О.Г> нормальной глубины нарезки в гайке высотой da вполне достаточно и что в этих условиях болт никогда не срывает нарезки,а рвется сам; нарезка с 0,75 глубины лишь на 20% прочнее предыдущей и обладает практически одинаковой прочностью с нарезкой, имеющей полную глубину. Диаметры отверстий df, под нарезку наружного диаметра d приведены в табл. 7. Указанные в табл. 7 диам. отверстий под нарезку рассчитяиы на средневязкий .дгате-   Фиг. 34. риал (литая мягкая сталь, бронза); д.ля очень вязких, как медь, очень мягкое сварочное железо, диам. м. б. увеличены на 0,14-0,15 t, для хрупких (чугун, латунь> немного уменьшены. Также можно немного уменьшить диаметр при ручной нарезке. Однако, как было уже сказано, действительной выгоды уменьшение диам. не дает. При нарезании в машине необходимо следить за тем, чтобы М. не бил, чтобы ось М. и нарезаемого отверстия лежали на одной прямой и чтобы М. и.ли нарезаемый предмет имели нек-рую свободу для возможности самоустановки. Подкладка для нарезае:\п.гх гаек и державка для М., выполняющие это требование, изображены на фиг. 34; в состав обеих входит шарнир Гука, дающий илт ;ке-лаемую степень свободы. Табл. 7.-Д и а м е т р ы отверстий под нарезку. Витвортовская нарез1;а Метрич. нарезка Америк, стандартная нарезка С1;ллерса Газовая нарез- Газовая нарезка Витворта ка Бриггса

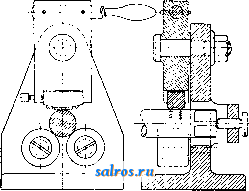

Для того чтобы избежать частых поломок М. при мап1инной нарезке, вследствие их перенапряжения, и дать возможность М. совершать требуемую осевую подачу независимо от правильности подачи шпинделя сверлильной машины, применяют различные фрикционные муфты; наиболее распространенный тип изображен на фиг. 35, А. Приспособление состоит из вставляемого в гнездо шпинделя сверлильного станка, конуса а, соединенного на скользящей шпонке с верхней половиной кулачковой муфты б, и детали е, несущей метчик г и соединенной с нижней половиной той же муфты б; верхняя половина муфты прижимается к нижней пружиной f), натяжение к-рой ре- J, гулируется гайкой с. J\\ М. удерживается в своем гнезде от вращения скользящей шпонкой, а от выпадения-ввернутой в его головку тягой ж, поддерживаемой пружиной 3. Когда метчик забрал нарезку, он продолжает при вращении двигаться поступательно, независимо от подачи шпинделя, скользя в гнезде детали в; если крутящий момент превышает до-иустимыйдля М.данного диаметра, то муфта начинает проскакивать и М. останавливается. На фиг. 35, Б показан разрез фрикционной муфты более простой конструкции. Для массового нарезания г.чухих отверстий применяются реверсивные муфты, которые при неизменном направлении вращения шпинделя сверлильного станка по достижении М. определенной г.пубины изменяют направление его вращения на обратное и вывертывают его т. о. из otbcj)-стия. Одна из конструкций реверсивной муф-  Фиг. 35.  Фиг. 36. ты приведена на фиг. 36; .верхняя часть представляет собой фрикционную муфту, регулируемую винтом а; таким образом являющийся нижней половиной фрикционной муфты кожух б непрерывно вращается вместе со шпинделем сверлильного станка. Нижняя часть в муфты удер-. живается отвращение! стержнем г, который опирается на станину станка; в муфте свободно ходит шпинде.ть д патрона е, имеющий в верхней частР! выступ ж. В муфте б укреплена зубчатка з с внутренним зацеплением, сцеп.71Я10щаяся с двумя п-чанетарными шестеренками и, и, сидящими на осях, укрепленных в неподвижной части муфты в; таким обр. шестеренки нращают с увеличенной приблизите.льно вдвое скоростью зубчатое колесо к, снабженное кулачками и свободно надетое на шпиндель д патрона. Пока всю муфту подают вниз, она находит на шпиндель д и, захватывая его выступ з/<; 1ппонками л, приводит М. во вращениев рабочем направлента; как только однако упорка м дойдет до поверхности нарезаемого предмета, муфта б должна будет остановиться в своем поступательном движении, а т. к. М. продолжает вращаться и следовательно двигается попрежнему вперед, тг> он, увлекая за собой патрон со шпинделем д, выведет последний из зацепления с муфтой б, вследствие чего метчик остановится. Если теперь начать поднимать муфтл-б (вместе со шпинделем сверлильного стан ка), .то выступ ж будет захвачен вращающимся в обратную сторону колесом к, которое и начнет вывинчивать М. из отверстия. Важным фактором при нарезании резьбы М. является качество охлаждающей жидкости. Произведенные в Германии, \нглин и США многочисленные опыты с несомнен-  Фиг, 37. ностью установили, что обычное машинное масло совершенно непригодно для охлаждения М. Сверлильные эмульсии (так наз. растворимые сверлильные масла ) хотя и лучше СлМазочного масла, но также не дают полного эффекта; наиболее подходящими являются жирные растительные и животные масла (например полученный из свиного сала олео-маргарин, спермацетовое масло, сурепное масло); применение смеси этих масел с обработанными особенным способом минеральными мас-5 § лами (так.пазыв. ис- кусствеиные лярдо- .- вые масла ) дает раз- l личные результаты, в зависимости от ее состава. Диаграмма I фиг. 37 показывает относительную мощ-ность, затраченную на нарезание отверстия, в % от мощности при нарезании всухую. При этом необходимо принять во внимание, что при охлаждении жирными маслами и отчасти эмульсией не только понижается расход мощности, но и увеличивается срок слуибы М. и улучшается качество нарезки. Для нарезания М. резьбы в различных материалах могут быть рекомендованы следующие охлазкдаю-щие жидкости: Мягкая сталь, железо Эмульсия, сурепное масло, литопон + сурепное масло, олеин Ияструментальн. сталь Сурепное, спермацетовое масла, ворвань. вар( ное свиное сало, олеин, олеомаргарин Легированные стали Бензол, скипидар + керосин (5-Ы), олео-маргарин Стальное литье, ков- Эмульсия, литопонн-суреп-ное масло Всухую, литопон-(-сурепное масло, керосин, графит с бычьим салом Всухую, при работе на автоматах-сурепное масло Всухую, сурепное масло Всухую, сурепное масло, шерстнь1й ншр Эмульсия Всухую или эмульсия Эмульсия Всухую, керосин, эмульсия Сурепное масло Всухую или 4%-ный водный раствор фтористого натрия Охлаждающая жидкость должна подаваться в нарезаемое отверстие сильной струей с таким расчетом, чтобы вымывать оттуда стружки. При машинной нарезке М. резьбы могут быть кий чугун Чугун Латунь, томпак Бронза Медь Никеяь Нейзильбер Алюминий Дуралюмин Электрон  Фиг. 3 применяемы скорости резания, указанные в табл. 8. М. начинает тупиться обычно в приемном конусе, причем сильнее всего тупится задняя половина последнего, как показано на Табл. 8.-С к о р о с т ь р е 3 а н и я п р и машин- нойнарезке. Материал Чугун, отверстия малого диам (12 мм)...... Чугун, отверстия большого диам (>12 мм)....... Сталь мягкая ........ инструментальная . . л гированная . . . . Латунь, алюминий..... Для М. из инструм. стали в м/мин 4-4,5 3 12-15 Д.11Я М. из быстрорежущей стали в м/мин 10-12 8-10 12-15 6-7,5 4-5 20-25 фиг. 38 стрелками у А. Поэтому рекомендуемая иногда система точки М. по поверхности груди подобно фасонным фрезерам  Фиг. 39. безусловно неправильна. Правильный способ точки изображен на фиг. 39, А: шлифовальный круг должен быть сточен на конус соответственного угла; М. ставят на центры бабки, снабженной делительным и затылочным приспособлениями; последнее условие соверпюнно необходимо, т. к. иначе М. не получит необходимой в конич. части задней заточки. После того как рядом последовательных проходов, при обильной подаче охлаждающей жидкости, будут сняты все следы притупления на заборном конусе, осматривают режущие кромки на последнем и лишь в том случае, если они не совсем остры, слегка затачивают грудь гребенок фасонным наждачным кругом, как показано на фиг. 39, Б. В заключение упомянем о весьма полезном инструменте для извлечения из отверстий сломавшихся в них М. Инструмент этот (фиг. 40) состоит из стержня а диам. равного внутреннему диаметру нарезки, снабженного четырьмя канавками, аналогичными таковым М.; по канавкам ходят четыре (для четырехканавочных М.) фасонных шпонки б, объединенных скользящим по стержню кольцом в; скользящее свободно по стержню кольцо г имеет целью удержать шпонки в канавке. Способ действия инструмента ясен из фиг. 40. Лит.: г у 3 е в и ч д. г., Метчик,Элементы, форма, конструкция, л., 1927; его же, Как работать метчиком, Л., 1926; Т у с с е п Е., Винторезный инструмент, пер. с нем., Л., 1928; Валентине А. Л., Метчики, пер. с англ., М.-Л., 1930; Семенченко  Фиг. 40. и., Метчики, М., 1926; Spanabhebende Werkzeuge fiir die Mctallbearbeitung u. ihre Ililfseinriclnurigen, Schrif-ten d. Arbeitsgemeinschaft Deutsclaer Betriebsingenieu-re, B.3,tirsg. v. J. Reindl, В., 1925; DIN.>-Taschenbii--cher, Werlvzeuge, В., 1928,6; Teclinisclus Hilfsbuch,hrsg. v.Schucliardt u Scliiittc 7 Aufl., B., 1928; D e L e eu w A.L., Metall Cutting Tools, N. Y., 1922; Machincrvs Encyclopedia, N. Y., vol. 1-7, N. Y., 1917-25;Mactiiue-rys Handbook, 7 ed., N. Y., 1928; Gottweiii K. Kiih-len u. Sclimieren b.d. Metallbearbcitung, 2 Aufhige, Berlin, 1928; V a I e n t i n e A. L., Desigii a. Coastruc-tion of Taps, Machinery , L., 1927, v. 30, pp. 139, 240, 363, 489, 577. 705; Valentine A. L., Securing Best Results in Tapping, ibid., 1927-28, v. 31, pp. 537; Valentine A. L., Devices lor Thread Measurements, ibid., 1927-28, v. 31, pp. 418, 476; V a-1 e n t i n e A. L., Lubricants for Tapping, Machi-пегу , N. Y., 1927-28, v. 34, G, p. 418; The Lindner Thread a. Tap Grinding Machine, Machinery , L., 1928, v. 32, p. 669; Etude sur la generation des filets u vis, ( Machine niuderne*. P., 1927, v. 21, p. 417; Sehleifen v. Schraubengewinden, Z. d. VDI , 1929, B. 73, 37, p. 1327; Screw Taps, Machinerv , L., 1928, y. 32, 843; К u r г e i n M., Die Priifung d. Gewindc-bohrer. VVerkstattstechnik , В., 1925, H. 17; D i e~ г a u e r G., Uber Konstruktion v. Gewidebohrcr, ibid., 1919, H. 20. p. 305; Feigenspan H., Konstruktion v. Gewindebohrcr, ibid., 1920, H. 4, p. 112; Berk, Praktiseher Maschinenkonstrukteur , Lpz., 1921, 25. Л. Павлушков. МЕХАНИЗАЦИЯ ГОРНЫХ РАБОТ, применение машин и -механических приспособлений для замены мускульного труда при производстве разного рода работ к горном деле. М. г. р. по сравнению с ручным трудом даст следующие преимущества: 1) возможность увеличения производительности предприятия без дополнительного развития подземных выработок; 2) облегч( ние условий труда и повышение его производительности; 3) сокращение рабочей силы и в связи с этим уменьшение расходов по ее содержанию; 4) уменьшение стоимости продукщии благодаря возможности наиболее полно провести рационализацию процессов производства. Главные условия рациональной организации горных работ при механизации их следующие: 1) увязка всех производственных процессов т. о., чтобы темп одного из видов работ соответствовал темпу другого связанного с ним вида работ; при отсутствии этого условия, если одни виды работ будут механизированы полностью, а другие связанные с ними процессы работ будут вестись при помощи мускульной силы рабочих, то эффект такой механизации будет значительно понижен, так как машины не м. б. полностью использованы; 2) концентрация подземных работ на возможно меньшем числе участков; 3) все связанные один с другим процессы работ, как зарубка, отбойка, доставка ископаемого, крепление забоя и пр., должны производиться в одно и то же время, по крайней мере цикл всех работ д. б. уложен в одну смену. При соблюдении этих условий помимо лучшего использования машин достигается: а) сокращение числа пунктов добычи, что связано с умень^пением длины подготовительных выработок и расходов по их проведению и поддержанию; б) увеличение скорости подвигания очистки забоев, что влечет за собой понижение давления пород в очистных выработках и в связи с этим понижение расходов по креплению их и уменьшение опасности от обвалов; в) сокращение общего расстояния доставки ископаемого от очистных забоев до ствола шахты и сосредоточение грузов, что позволяет применить -мощные транспортные средства (выгодные только при большой их производительности); г) улучшение вентиляпии вьтработок благодаря меньшим поте{>ям воздуха; д) сокращение персонала по надзору за работами. Наиболее рациопальной в современных условиях признается такая организация производства, при которой работа ведется непрерывным потоком; при этом достигаются максимальное использование всего оборудования предприятия и наибольшая производительность труда. Однако такая организация работ в горном деле не м. б. осуществлена полностью в виду спецнфич. условий работы под землей и отсутствия достаточно совершенных машин, к-рые позволили бы полностью механизировать все виды подземных работ. 1. Проходка выработок. Работы по проходке выработок сводятся главн. обр. к бурению шпуров, уборке и доставке породы из забоя на поверхность. При бурении шпуров в породах средней и большой крепости наиболее целесообразным является применение пневматических бурильных молотков. Обычно применяются молотки весом от 10 до 25 кг. При бурении вертикальных, направленных вниз, шпуров более выгодны тякелые буровые молотки, т. к.   Фиг. 1. Фиг. 2. увеличение веса молотка повышает производительность его. При бурении горизонтально расположенных или наклонных шпуров, в случае при.меиения тяжелых буровых молотков (свыше 15-1G кг), их приходится устанавливать на подставках (фиг. 1), укрепляемых на колонках или кронштейнах, что связано с затратой .лишнего времени и увеличением стоимости проходческого оборудования. Поэтому применение тяжелых бурильных молотков при бурении горизонтально расположенных или наклонных шпуров оправдывается лишь при работе по крепким породам или в случае длинных шпуров. При бурении шпуров, направленных вверх, для поддержания бурового молота обычно применяют специальные подставки (фиг. 2), к-рые при помощи сжатого воздуха производят najKHM бура на дно скважин и сообщают буровому молотку поступательное движение вверх. Важным вопросом при бурении является удаление буровой пыли из шпура. При вертикальных шпурах, направленных вверх, пыль во время работ удаляется под давлением собственного веса; при горизонтальных и слабо наклонных шпурах уда-пение пыли достигается путем применения буров с винтовой поверхностью;при вертикаль- ных, направленных вниз и сильно наклонных шпурах удаление пыли производят или путем продувки шпуров сжатым воздухом (специальный тип бурового молотка - с продувкой) или путем промывки их водой иод давлением. Применение последнего способа ограничено наличием водопровода. Неудобство продувки шпуров-появление облаков каменной ныли, вредно действуюшей (особенно, если она содержит значительный процент кремнекислоты) на дыхательные органы рабочих. Производительность пневма-тич. бурильных молотков колеблется в широких пределах в зависимости от крепости породы, веса бурильного молотка и других условий работы. Для молотков среднего веса (15-16 кг), при диаметре горизонтальных шпуров в 32 см при очень крепких породах (кварцевые иорфиргл, граниты и т. п.) скорость бурения составляет 3-8 см/мин, при бурении в крепких породах (песчаники)- 5-12 см/мин, в породах средней кр пости (станцы, мягкие песчаники)-10-25 см/мин, а в более мягких породах-до 80 см/мин. С'корость бурения вертикальных, вниз направленных шпуров обычно на 10-25% больше, чем горизонтальных. Скорость механич. бурения почти в 10 раз больше, чем скорость ручного бурения. Расход сжатого воздуха на 1 молоток в среднем ок. 1,6 м^/мгт, что соответствует расходу энергии ок. 7 kWli. В случае бурения в породах незначительной крепости (уголь, соль и т. п.) вместо пневма-тич. ударных бурильных молотков часто применяют коловратные перфораторы с ручным, пневматич. или электрич. приводом (электрич. сверла). При проходке выработок по мягким и трещиноватым породам, когда взрывные работы (см.) не дают положительных результатов, часто применяются отбойные пневматические молотки (фиг. 3) или пневматич е- ские лопаты (фиг. 4). Механизация работ, при рациональной организации их, в 2-3 раза повышает скорость проходки по сравнению с ручной работой. 2. Очистные работы. Механизация работ в горной промышленности, особенно в каменноугольной, имеет Особо валяное значение для очистных работ, поэтому применение машин в этих работах достигло наибольшего развития. В зависимости от характера псчезного ископаемого и условий его разработки виды механизированной добычи и типы применяемых машин значительно разнятся между собой. При разработке каменноугольных пластов средней и большой крепости наибольшее значение имеет работа по производству вруба и отбойке угля. Для производ-(;тва вруба обычно пользуются врубовыми машинами (см.) легкого и тяжелого типа (весом от 2 до 3 т) с электрич. и пневматич. моторами. Применение врубовых машин при разработке других полезных ископаемых ограничивается отдельными случаями. Работы же по отбойке угля имеют много общего с аналогичными работами при добыче полезных ископаемых. При значительной крепости ископаемого наиболее це.чесообразным способом отбойки нужно считать взрывные работы, при которых механизация сводится iv применению бурильных пневматич. молот- ков или коловратных перфораторов (сверл). При средней и малой крепости ископаемого часто для отбойки его применяют пневматич. отбойные молотки ИчЛОПаты. Особенное распространение получили пневматич. отбо!!-ные молотки в каменноугольной промышленности. Условия, при которых с выгодой м. б. применимы отбойные молотки, следующие: 1) незначительная крепость угля п ясно выраженный кливаж его; 2) значительная мощность пласта; 3) крутое падение пласта; 4) неровная почва пласта и наличие гео- I логических наруше- 1шй; 5) слабая кровля пласта; 6) наличие в пласте пустой  Фиг. 3. <1>иг. породы, которая загрязняет уголь при отбойке его взрывчатыми веществами; 7) высокая заработная плата. Отбойные молотки в очистных работах обычно применяются там, где не требуется предварительная зарубка угля или где применение врубовой машины затруднено. Но в некоторых случаях отбойку угля пневматич. молотками производят после предварительной зарубки пласта врубовой машиной, когда взрывные работы по тем или иным причинам нецелесообразны (напр. при значительном выдсиении метана). Вес отбойных молотков, применяемых в очистных работах, зависит от условий залегания, мощности и характера пласта угля, а так-ше--от способов ведения очистных работ. В тех случаях когда при работе отбойным молотком его приходится держать вертикально или наклонно вниз (на круто падающих пластах) и при значительной крепости угля применяют молотки тяжелого типа весом 10-13 кг. Расход воздуха на такой молоток составляет ок. 1 mImuh. При полого падающих пластах и сравнительно мягких углях вес молотка берется от 5 до 8,5 кг; расход воздуха на такой молоток составляет от 0,5 до О ,К mjmuh. Производительность отбойного молотка при средней крепости угля обычно равна 8-12 т в смену (2-3 т на час непрерывной работы). При мягких углях производительность отбойного молотка повышается до 15 т в смену. Производительность забойщика, 1 2 3 4 5 6 7 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |