|

|

|

|

1 ... 33 34 35 36 37 38 39 ... 49 Табл. 5.-М ехапические свойства сталей, употребляемых в СССР для це-

Следует отметить, что в последнее время некоторые заводы (Испано-Суиза, Кертис) начали в серийном производстве применять азотизацию цилиндров (обработка уже шлифованной рабочей поверхности цилиндра аммиаком при t° 500-550°, длительностью до 90 ч., в результате чего поверхностный слой стали делается весьма твердым и хорошо сопротивляюшимся истиранию). - Для азотизации применяется напр. сталь следующего состава: 0,33% С, 1,6 % Сг, 2% Ni, < 0,3% Мо, 1 % А1. Химический состав хро-моникелевых сталей, употребляемых в СССР для напряженных деталей и подвергающихся термич. обработке, приведен в табл. 6. Табл. 6.-X имический состав (в%)хромоникелевых сталей для ответственных деталей. Т а б .д. 8.-X и м и ч е с к и й состав (в %) с п с-циальных сталей для клапанов. Мотор Либерти Непир Тип стали Хромоволь-фрамовая . . Сильхром . . Сильхром . . Высокохромистая .... Высокохро-мистап . . . . Высокохромо никелевая . . Хромокобаль-томолибд. ,. . Сильхромони-келевая . . .

Марка стали X2IT . Х.ЧН . Х4Н . ЭХН2 ХЗ . . 0,17-0,25 10,25-0,33 0,33-0,41 0,16-0,21 0,25-0,33 О,.5-0,0 0,9-1,2 1,2-1,6 0,7-1,1 0,7-1,1 2,6.5-3,35 2.8 -3,5 3,0 -3,7 3.9 -4,6 3,3 -4,0 0,6 0,6 <0,6 <0,4 <0,4 0,4 0,4 <0,4 0,035 :$0,0.35 0,035 :0,035 0,035 0,035 0,035 :g0,035 0,036 Сталь марки Х2Н употребляется для не сильно нагруженных болтов, рычагов, валиков и т. п.; сталь ХЗН, ЭХН2 и ХЗ-для деталей сильно нагруженных, как шатуны, коленчатые валы и т. п.; Х4Н-для деталей, как например шестерни, материал которых подвергается значительным напряжениям и должен хорошо сопротивляться износу. Механич. свойства хромоникелевых сталей для ответственных деталей, требуемые нашими технич. условиями, приведены в табл. 7. Т аб л. 7.-М еханические свойства хромоникелевых сталей.

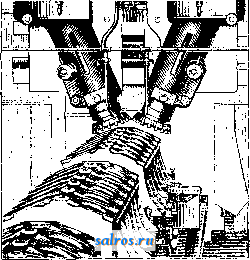

Употребляются также стали более слолч-ного состава с присадкой кроме Сг и Ni еще V, ЛУ или Мо, механические свойства которых: временное сопротивление на разрыв > 150 кг/мм при относительном удлинении > 7% и ударном сопротивлении свыше 7 кгм/см. Для выхлопных клапанов употребляются специальные стали; в табл. 8 приведен химический состав наиболее употребительных сортов этих сталей. Для сильно нагруженных пружин, например клапанных, применяется хромованадиевая сталь; согласно нашим техническим условиям состав этой хромованадиевой стали: 0,45- 0,55% С; 0,7-0,9% Мп; 0,1-0,2% Si; 1,0- 1,2% Сг; 0,15-0,25% V. Стальные поковки. Требования, предъявляемые к стальным поковкам, помимо Требования соответствия заданному химич. составу в части основных компонентов и примесей, следующие: а) однородность материала в пределах поковки, б) хорошая уковка, в) отсутствие трещин и других пороков, г) такое расположение вытянутых при кевке дендритов или волокон в готовой детали, чтобы их направление совпадало с направлением наибольших нормальных напряжений растяясения. На фиг. 2-б показано направление волокон в различных деталях: на фиг. 2 дано схематич. изображение направления волокон стали в коленча- -------------------- валах, кованных разными способами: 1-волокна следуют за контурами вала без скручивания в шейках (наиболее благоприятное расположение волокон); 2-волокна не следуют за контурами вала и скручены в коренной шейке; на фиг. 3 из-обраясена схема изготовления шестерен двумя способами: А- раздача конца прутка илп полосы в лепешку с последующим прошиванием отверстия, Б-высадка в торец из отрезанного пруткового материа.та. На фиг. 4 показано направление волокон в зубьях шестерни, к-рая изготовлена по варианту. J. (фиг. 3). Внизу фиг. 4 показано расположение волокон на участках бб (правильное расположение); вверху-на участках аа (зуб ослаблен неправильным расположением волокон). При ковке по варианту Б (фиг. 3) волокна во всех зубьях расположены одинаково, а именно радиально. На фиг. 5 показано правильное расположение волокон в тюльпанном клапане, на фиг. 6-неправильное расположение волокон в тарельчатом клапане. Помимо этого предъявляется ряд требований производственного порядка, сводящихся к гарантии поковки от дефектов, связанНЫХ с неудовлетвори-   Фиг. 2. Фиг 3. тельным процессом изготовления слитка, неправильной ковкой, отжигом и т. д. Размеры ковочных средств зависят от размера заготовки и детали, а такмш и от ее материала. Для ковки применяют обычно паровые или пневматические молоты, для штамповки-падающие молоты. Изготов.тение поковок должно производиться в определенном интервале температур, с возможно меньшим числом нагревов. После ковки поковки подвергают отжигу и протравке в ваннах с кислотньпу! раствором, нейтрализации в щелочи, промывке и контролю по внешнему осмотру и размерам. Поковки эти тем более совершенны, чем меньший припуск при прочих равных условиях остается на последующую механич. обработку; в этой части качество поковок сильно влияет на количество обдирочных станков в механич. цехах моторного завода. Контроль качества материала поковок производится весьма    Фиг. 4. тщательно и заключается в производстве химич. анализа (по плавкам), исследовании однородности, проверке механич. свойств испытанием образцов на растяжение, удар и твердость и исследовании макро- и микроструктуры. При этом механические испытания производят над образцами, вырезаиньт- : ми из пррхпуска у каждой из таких ответст- венных деталей, как коленчатый вал, шатун, вал редуктора и др. Чугунные отливки. Чугунное литье в авиамоторах применяется для крайне ограниченного числа деталей (поршневые-кольца, направляющие втулки клапанов, втулки поршневого пальца в шатуне, вставные гильзы цилиндров ИТ. п.), а именно для деталей, не сильно нагруженных и требующих устойчивости на изнашивание при повышенных t°. Наилучшим сортом чугуна, удовлетворяющим этим требованиям, является чугун с перлитовой основой; при этом детали малой толщины требуют для достижения достаточной прочности мелко раздробленного графита. Отливка гильз цилиндров, имеющих в обработанном виде толщину ок. 1 мм, хорошо удается нри центробежной отливке. При изготовлении поршневых колец или отливают отдельно каяодое кольцо в песок (этот способ, как наиболее дешевый, распространен на специальных заводах поршневых колец Европы), или отлива-   Фиг. 5. Фиг. 6. ют в песок заготовки (м а с л о т ы), из которых выгачивается 12-20 колец, или центробежным способом отливают масаоты, из к- рых вытачивают по 10-15 колец. Литье из алюминиевых сплавов. Наиболее известные заводы, поставляющие авиамоторным заводам отливки из алю.миниевых сплавов, следующие: в Германии Rautenbach (в .Золингене), во Франции Montupet (Ножан) и Debard, в Англии British Alnminium Co., в США Aluminium Co. of America. Некоторые крупные авиамоторные заводы имеют свои литейные, например Райт в США, BMW (Bayerische Motoren Werke) в Германии, Гном-Рои во Франции. Для изготовления литых алюминиевых деталей употребляются сплавы, химический состав которых приведен в табл. 9. Некоторые отдельные заводы применяют также и иные сплавы, как например лауталь (для картеров), неоналиум (для головок цилиндров воздушного охлаждения), KS (для поршней) и ДР., но они не имеют столь широкого распрострапения, как сплавы, указанные выше. Механич. свойства перечисленных выше картерных сплавов приведены в табл. 10. Исныгания образцов дают только приближенную ориентировку в механич. качествах материала самой детали, так как вследствие разных скоростей охлаждения различных частей одной и той же отливки механич. свойства в разных ее местах бывают различны. Для поршневых сплавов, работающих при повышенных 1°, необходима достаточная механич. прочность при рабочих (° поршня. Значения временного сопротивления на разрыв разных сплавов А1 при повышенных <° показаны на фиг. 7 (сплав 8%-ный соответ- Табл. 9.-Химический состав (в %) легких алюминиевых сплавов для литья. № по 1 Наименование сплава пор. 1 I Американский картер- i ный.......... 3 1 Германский картерный 3 i Силюмин ...... i № 195........ Поршневой с 12% Си Поршневой с Fe . . Y ......... 7-8,5 - 4-5 11-13 9,25-10,75 i.3,75-4,5 1

Многоточия обозначают, что данный элемент присутствует только в качестве случайной примеси.. Сплавы № 4, 6 и 7 употребляются с термообработкой. миниевых сплавов. № по табл. 9 Название сплава Америк, картерный. . . . Германский картерный Силюмин № 195* . Вид отливки Z в Относит, удлинение в % Твердость по Бринелю Табл. 10.-М еханические свойства партерных ал ю- ных пламенных печах (на нефти). Последний способ является наиболее дешевым, но неизбежно связан со значительным (до 10%) угаром алюминия и загрязнением ванны окислами, почему при приготовлении ответственных отливок не применяется. При плавке температуру ванны нельзя держать высокой во избежание погло-п1;ения газов металлом. Плавка в стальных или чугун, тиглях не применяется вследствие перехода железа в сплав. Разноска металла производится обыч-

* После термической обработки. ствует № 1 табл. 9, 12%-ный-Jsf о, сплав с н^елезом-№ 6, сплав Y-№ 7). При выборе сплавов для опреде.яенных деталей кроме .механических свойств сплава, уд. веса, способности противостоять коррозии и других свойств, имеющих значение в эксплоатации в зависимости от назначения, весьма важную роль играют литейные свойства. Алюминиевые сплавы обладают значительной усадкой, что является одним из основных затруднений при производстве литья слояс-ных и крупных деталей. Усадка при переходе сплавов из яшдкого состояния в твердое си.71ьно зависит от состава сплава; дефекты, к к-рым она ведет,-рьгклость, пористость. Усадка при остывании затвердевпю-го металла для всех сплавов приблизительно одинакова; будучи значительной, она требует, чтобы формы и стержни не стесня.ти сокращения размеров; дефекты, которые в противном случае образуются,-трещины и значительные внутренние напряжения в отливках. Для приготовления картерных сплавов, кроме тех, которые подвергаются термообработке, употреб-пяется. первц.чный чушковый алюминий с содержанием не менее 98% А1; для ответственных отливок в кокиль и для сплавов, проходящих термообработку, применяется чушковый алюминий с содержанием не менее 99% А1. Применяемые для приготовления алюминиевых сплавов лигатуры-см. Алюминиевые сплавы. При составлении шихты многие заводы для отливки деталей авиамоторов вовсе не используют своего литника и брака, а работают лишь с первичным чушковым алюминием и лигатурами. Плавка алюминиевых сплавов ведется в тиглях (на коксе, газе или нефти), в электрич. печах сопротивления или в барабан-

гоо Ttmnepamypa С Фиг. 7. но в стальных тиглях. Некоторыми заводами применяется рафинировка металла фто-  Фиг. 8. ристыми и другими солями; рафинировка силюмина является обязательной операцией при его приготовлении. Формы для отливки алюминиевых сплавов употребляют-сн или песочные или металлические в зави-СЧ1М0СТИ от отливки. В металлической форме остывание сплава идет более интенсивно и структура получается более мелкая, что дает лучшие механические качества. На фиг. 8 изображена зависимость мея- ханических качеств .дитья нз одного и того же а.дюминневого сн.дава от рода формы. Поршни желательно отливать в метал- Щ лический кокиль с I го Врииет мета.дличсским же стержнем. Отливка под давлением для изготов.дения деталей моторов, в настоящее время почти не применяется. В песочных сложных формах для обеспечения возможно равномерного остывания в разных частях от.див-ки, применяют ме-та.д.дические хо.до-дильники в виде пластин, вставляемых в песочную форму в; зле уто.дщенных мест или галтелей. Песок употребляется тощий с небольшим количеством г.дины для связи; ({)ормы подсушивают с поверхности перед сборкой и .дитьем. Питание метал.дом производится обычно снизу, в более тонкие стенки. Над утолщенными местами во избежание утяжии ставят (фиг. 9) высокие (20-25 СЛ1) выпора. Темп-ра литья д. б. возможно более низкой, наско-дько допускает условие заполнения всей формы (690-740°). Выбивку отливки производят возможно раньше, до полного остывания. Фиг. 9. для возможности свободног,. сокращения нри остывании. Для уменьшения внутр. напряжений в отливках и последующего коробления деталей на нек-рых заводах применяется отншг при t° от 300 до 450° в течение нескольких часов с последующим медленным остыванием. Термич. обработку производят в зависимости от применяемого сплава; напр. для сплава Y: нагрев 5 ч. при 510°, замачивание в кипящей воде, отпуск (нагрев 8 ч. при 190°), охлаждение на воздухе. Брак литья составляет на европ. з-дах: для картеров 10-20%, для поршней 20% и выше, в зависимости от с.дожности отливок и налаженности производства. Контроль качества алюминиевого литья производится помимо механич. испытания образцов также тщательным внепшим осмотром и гидравлич. пробой: поршней и головок цилиндров-под дав.дением со стороны днища снаружи (12-30 atm), картеров- под слабым давлением или открытой пробой бензином. В последнее время получает все увеличивающееся распространение про- Г. Э. т. XIII.  свечнвание отливок лучами Рентгена (см. Рентгенография). С целью придания большей плотности стенкам деталей картеров, помп, рубашек блоков, подогревателей и др. на многих з-дах производится пропитка их разными способами, из к-рых наиболее распространены пропитка вареным маслом, лаками, растворимым стеклом и бакелитом. Алюминиевые отливки можно сваривать автогенной сваркой И.ДИ паять, но к авиамоторным дета.дям сварка почти не применяется из-за невозможности оценить надежность произведенной операпии; применение сварки ограничивается исправлениел! дефектов в неответственных местах дета.дей. Применение пайки также ограничено случаями исправления внешних несерьезных дефектов, так как паяный шов легко подвергается коррозии. Д.дя придания изделию красивого вида отливки отделывают с поверхности обдувкой на пескоструйном аппарате, полировкой на кругах и.ди окраской. Для придания устойчивости против коррозии .дуч-шим способом обработки поверхности является способ анодного покрытия (способ Веп-gougli), сводящийся к искусственному утолщению п.денки окислов алюминия, покрывающей поверхности детали. Поковки из а л ю м и и и е в ы х сплавов. Изготовление деталей люторов из алюминиевых сплавов путем ковки в последнее время начинает все чаще применяться. В табл. 11 приведены состав и механич. свойства сплавов, употреб.дяемых для этой цели Табл. 11. - Характеристика сплавов, употребляемых А 1 и m i п i и ш Со. of А III е г i с а. Марка сплава Составные части и свойства ! 17s 25s 51s Номинальный состав в % Медь........... Марганец......... Магний.......... Кремний ......... Алюминий ........ Механические свойства но с л е т е р-м о о б р а б о т к и и с т а, р е и и я Z в кг1мм.........:W,5-44 ,38,5-44 31- 35 Предел текучести в кг/л(.и-. 21-28 21- 28 Относит, удлинение в %* . 18-25, 16-26 Ш- is; Твердость по Бриргелю . . 90-105 90-по 90-lOOl

* Образец длиной 50 .ил1. Aluminium Со. of America. Сплав 17S (дуралюмин) идет гл. обр. на катаные полуфабрикаты. Из сплава 25S изготовляют ковкой картеры звездообразных моторов, подвески подшипников, лопасти пропеллеров, шатуны и др.; из сплава 5IS-картеры звездообразных моторов. Отковка дуралюмина производится под молотом с предварительным нагревом до 400-450°, частыми, постепенно усиливающимися ударами, с последующей штамповкой в отделочных штампах. Отливки из магниевых сплавов. Отливки из сплавов на магниевой основе нача.ди применяться для изготовления деталей авиамоторов в последние 2-3 года, когда бы.да разработана техника литья в земляные формы. В настоящее время электрон применяют для своих моторов с.дед. заводы: Изотта-Фраскини, BMW, Испано-Суиза. Причины, препятствующие быстрому распространению применения электрона, - сравнительная дороговизна его (чушковый магний в четыре раза дороже чушкового алюминия) и недостаточный еще опыт эксплоатации. Из электрона путем отливки изготовляются как главные картеры, так и разные фасонные детали (части карбюраторов, крышки распределительного картера и т. п.). В Германии магниевые сплавы разработаны обществом I. G. Farben (электрон), в Америке Dow Chemical Co., Midland (Дау-металл). Употребляемый для картеров германский сплав марки AZG содержит: 6% А1, 3% Zn, 0,35% Мп, по 0,3% Si и Си, остальное Mg; его уд. в. 1,82, <° д. 635°. Механич. свойства отлитых образцов: временное сопротивление на разрыв 14-17 -кг/мм, удлинение ~ 4%. Для поршней фирма Dow указывает сплав следующего состава: 2,0% А1,4,0% Си, 2,0% Cd, остальное Mg; этот сплав обладает большей теплопроводностью, неясели другие употребительные магниевые сплавы. Детали личные способы: покрытие красками и лаками, обработку в горячем растворе фосфорной К-ты, обработку в водном растворе азотной к-ты с примесью двухромовокислого калия. Последний способ распространен в Германии. Поковки и прессовки из магниевых сплавов. В настоящее время поковки из магниевых сплавов еще не получили применения в авиамоторостроении. Путем прессовки изготовляют поршни гл. обр. небольших размеров для автомобилей. Прессование поршней для авиамоторов находится в опытной стадии. Бронза и латунь. В виду значительного уд. в. бронз и латуней применение их в авиамоторах ограничено небольшим количеством деталей; сюда относятся вк.та-дыши подшипников, втулки, гнезда клапанов и свечей, заливаемые в алюминиевых деталях краники, части карбюраторов и другие мелкие части. Число вариантов разных сплавов, применяемых разными з-дами, велико. Химич. состав наиболее употребительных бронз приведен в табл. 12. Табл. 12.-X имический состав (в %) наиболее употребительных в М. бронз.

сложной конфигурации формуются в песке; формовочная земля употребляется того же состава, что и для алюминиевого литья, с добавлением ок. 5% серного цвета и 0,25% борной к-ты. Применение серы позволяет производить отливки в сырые формы; формы подсушивают лишь с поверхности. Плавку ведут преимущественно в электропечах, в стальных тиглях, причем из того же тигля производится за.тивка в форму. Проблему плавки разрешило применение специальных флюсов (напр. американский флюс: смесь из 60% обезвоженного хлористого магния и 40% хлористого натрия); флюс обволакивает жидкий металл и предохраняет его от образования окислов и нитридов при соприкасании с воздухом. После расплавления производится очистка путем перемешивания в тигле металла с флюсом, причем частицы вязкого флюса механически увлекают загрязнения, взвешенные в металле. При очистке производится значительный перегрев ванны. Отливают металл при темп-ре от 680° (для толстостенных предметов) до 780° (для тонкостенных). Слишком высокая t° электрона при литье ведет к понижению ме-хашш. качеств, но не ведет к дефектам, как у а.тюминиевых сплавов. Применение флюса позволяет держать металл расплавленным любой срок. Повторные плавки, благрдаря очистке, не портят металла. Для защиты поверхноети от коррозии применяют раз- Вкладыши вильчатых шатунов изготовляются обычно из бронз № 2, 3, а коренные вкладыши также из № 10; стальные вкладыши заливаются вместо баббита бронзой' № 5 или аналогичной (нанр. Райт, Кертис). Втулки клапанов изготовляются из бронз. № 1, 3 и 9; клетки роликоподшипников из-№ 6; гнезда клапанов из № 7 и 8; литая неответственная арматура из № 4; жикле^ьг и другие части, требующие чистой резьбы из № 10. Отливка заготовок из бронзы в виде палок производится в металлические кокили; отливка деталей кольцевой формы при достаточном диа.метре производится! центробежным способом (к сплавам со свинцом неприменимо). Баббиты. Трущиеся поверхности вкладышей авиамоторов заливаются баббитом, так как баббит из всех известных до последнего времени антифрикционных материалов допускает наибольшие удельные нагрузки и скорости. Заливка производится по бронзе, латуни или стали, причем после механич. обработки слой баббита составляет ок. 1,5 мм. От баббита, применяемого в авиамоторах, требуется, чтобы кроме высоких антифрикционных свойств он обладал способностью выдерживать без разрушения те УСИ.Г1ИЯ, к-рым подвержен вкладыш или шатун (если заливка непосредственно по шатуну). Химич. состав наиболее употребительных в авиамоторостроении баббитов прив ден в табл. 13. Английская практика эксплоатации указывает, что баббит должен содержать Си и Sb в сумме не более 7%, чтобы удовлетворять указанному выше условию. Наилучшая заливка баббитом вкладышей получается при применении центробежного Табл. 13.-X имический состав (в%) баббитов, употребляемых для авиамоторов.

способа. Заливка по стали более трудна, чем по бронзе, т. к. труднее получить хорошее приставание. Перед заливкой производят тщательную очистку поверхности и об-луживают ее оловом. Для успешности заливки весьма важно точное соблюдение требуемых t° ванн с полудой и с баббитом, продолжительности выдержки в полуде, промежутка времени мелоду облуживанием и заливкой и интенсивности охлансдения, причем нормы вырабатываются практикой каждого з-да. Контроль качества заливки возможен только путем наблюдения за всеми операциями рабочего процесса. Термическая обработка. Для придания материалу деталей наилучших механич. качеств их подвергают особой термич. ©бработке в соответствии с материалом и назначением детали, для чего на кансдом авиамоторном з-де имеются специальные термич. цехи. Все детали из специальных или углеродистых сталей, употребляемые для изготовления авиамотора, подвергают термической обработке. По характеру обработки различают: а) отжиг после ковки, производимый в целях облегчения механич. обработки или для подготовки к последующей термической обработке; б) неполный отлсиг для уничтожения внутренних напряжений после интенсивной механической обработки или после сварки; в) закалка простая или сложная; г) отпуск; д) цементация. В зависимости от материала и требований к детали, режимы темп-ры, выдерлки и условия охлаждения варьируют в широких пределах. После термообработки производится контроль полученных результатов путем проверки однородности твердости по длине детали в случае крупных ее размеров (напр. коленчатый вал), механич. испытания образцов, прошедших ту же обработку, что и деталь (для ответственных деталей, как коленчатый вал и шатун, образцы берут от каждой детали), исследование микроструктуры. Детали из алюминиевых сплавов, как дуралюмин, сплав Y и др., значительно улучшающие свои свойства с термообработкой,подвергают последней. Некоторые заводы отжигают детали из алюминиевых сплавов, не подвергаемых нормально термообработке, с целью уменьшения внутренних напрян^ений, оставшихся от литья или вызванных интенсивной механгта. обработкой. Механ-ическая обработка в производстве авиамоторов характеризуется: а) снятием большого количества металла со стальных деталей, что определяется, с одной стороны, их облегченными формами, а с другой-размерами заготовок, в большинстве случаев грубо приближающихся к окончательной заданной конфигурации детали; б) значительн. количеством деталей из алюминиевых сплавов; в) серийным (а не массовым) производством; г) точностью окончательной отделки; д) сложностью обработки, связанной со слоншостью самих деталей. Механический цех-основной цех на авиамоторном заводе по величине вложенного в оборудование капитала и стоимости затрат на рабочую силу, к-рые являются наибольшими сравнительно с другими цехами. Общее число станочных часов, требуемых на обработку одного мотора, зависит от конструкции его и от характера снабжения, составляя в среднем около 1 ООО ч. От этих двух обстоятельств, а также от маспгтаба производства зависит соотношение между количеством станков по типам. Для производства двурядных моторов средней мощности приблизительно можно принять следующие числа каждого рода станков: токарных, револьверных и автоматов 45 % общего числа станков, фрезерных 20%, сверлильных 15%, шлифовальных 12% и разных других 8%. Расположение станков зависит от постановки производства на данном з-де: при выпуске относительно большого числа моторов в ограниченном числе моделей станки для наиболее крупных деталей (картер, коленчатый вал, цилиндр, шатун и т. п.) расставляют по порядку их операций, остальные станки группируют по их типам (з-д Гном-Рон, Испано, BMW). При механич. обработке широко применяют приспособ.яения, которые необходимы не только для ускорения и упрощения обработки, но и для получения необходимой точности. Изготовление приспособлений и инструмента составляет задачу специальной механической мастерской, значительного размера (число станков ок. 15% общего числа станков в механич. цехе), оборудованной первоклассными станками (см. Пржпособлепия). Ниже приводятся характерные операции по основным деталям мотора. а) Характерными операциями при механич. обработке многоколенчатых валов являются: обточка шатунных шеек, высверливание отверстий по оси коренных и шатунных шеек, шлифовка шатунных шеек, довод-

Фиг. 10. ка (хонинг) шеек и уравновешивание (балансировка). Обточка шатунных шеек производится на специальных токарных станках с приводом на две бабки (Рейнекер, Леблон, Ледж-Чиплей и др.) или на специальных станках Гарднера (фиг. 10), являющихся наиболее производительными. У этого станка птинде.пь передней бабкин сильно развит, и вал проходит внутрь шпинделя, центри-руясь в зажиме 2 крышки передней шайбы 3 шпинде.тя. Один конец вала поддерживается подвижной шайбой 4, могущей передвигаться внутри шпинделя, другой конец поддерживается центром задней бабки 5. Вращающий момент передается валу щечками, расположенными по сторонам щеки б колена, смежной с шейкой, подлежащей обработке. Резец, укрепленный в резцедержателе 7, снимает стружку во всю ширину шейки; подобных резцов два: передний для vобдирки и задний для отделки. Для обработки на станке Гарднера необходима предварительная отделка коренных шеек и щек со стороны коренных шеек. Сверление отверстий в коренных шейках ведется при вращающемся вале на токарных или горизонтально-сверлильных станках (Берингер). Сверление отверстий в шатунных шейках производится при вращающемся сверле на горизон-тальносверлильных станках, причем подается вал (Магдебург), на специальных мно- гошпиндельных горизонтальносверлильных, или на обыкновенных радиальносверлиль-пых станках. Для шлифовки шатунных шеек употребляются специальные шлифовальные станки (Черчиль, Ыаксос-Унион и др.). Для отделки шеек вместо полировки в постеднее время начинает применяться операция хо-нинг> (у нас называемая доводкой), состояТ а б JI. 1 4.-П ри мерная последовательность основных операций при механической обработке многоколенчатого вала. № операции j 3 1 Название операции 10 11 12 13 14 17 IS 19 20 21 22 23 24 25 26 27 28 29 Газметка поковкп по длине, разметка щек Отрезка концов, центровка Черновая обдирка коренных шеек и щек со стороны коренных шеек Черновая обдирка шатунных шеек Термич. обработка, контроль ее Центровка Предварительная обточка концов вала Обточка коренных шеек и щек со стороны коренных шеек Обточка шатунных шеек и щек со стороны шатунных шеек Первая шлифовка шатунных шеек Сверление отверстий в коренных шейках Сверление отверстий в шатунных шейках Фрезеровка по ширине щек и скосов Фрезеровка закруглений щек со стороны коренных шеек Фрезеровка закруглений щек со стороны шатунных шеек Сверление отверстий для смазки в щеках, коренных и шатунных шейках Фрезеровка скосов щек Подрезка концов, расточка под пробки Обточка носовой части вала и хвостовой части под шлифовку Обточка конуса на носке вала Фрезеровка пшоночной канавки на поске Шлифовка корен, шеек и конуса на носке Нарезка резьбы на носовой части вала Шлифовка шатунных шеек Сверление отверстий во фланце Полировка коренных шеек Полировка шатунных шеек Слесарная отделка щек Динамическая балансировка Вместо операций 26 и 27 может применяться операция д0в0д1ш на хонинг-машине. ищя в притирке шейки камнями, заложенными в оправку, имеющую вид вкладыша и сжимаемую с некоторым усилием; вращение получает коленчатый вал (станок Скранера). Д.тя спокойного хода мотора весьма существенна операция уравновешивания вала, применяемая всеми лучшими заводами (станки для балансировки Ольсен, Гишольт, Леб-лон, Шенк и др.). Последовательность основных операций при механической обработке см. табл. 14. б) Цилиндры обычно изготовляются из одной заготовки с фланцами и ребрами, вследствие чего требуется снятие большого количества стружки: так, заготовка для ци-.тиндра мотора Юпитер весит 100 кг, а обработанный цилиндр всего 15 кг. Обдирку и расточку ведут на мощных револьверных станках (напр. Гишольт). Фрезеровка фланцев с торца производится на копировальных фрезерных или на специальных станках. При сверлении отверстий и расточке клапанных гнезд применяют специальные приспособления. Шлифовка зеркала производится на шлифовальных станках (см.) с планетарным и возвратно-поступательным движением наждачного диска при неподвижном цилиндре (Черчиль, Мейер-Шмидт, Наксос-Унион), или с планетарным движением диска и возвратно-поступательным движением цилиндра (на-пример Гильд), или с вращающимся цилиндром и возвратно-поступательн. движением нормально вращающегося диска (Брайент); окончательная отделка - методом хонинг. Последовательность основных операций при механической обработке цилиндра сварной конструкции указана на таб.т. 15. Табл. 15.-П римерная последовательность осп о в.н ых операций при механической обработке цилиндра сварной конструкции. 5ции' Название операции j Обдирка штамповки снаружи Обдирка штамповки изнутри л 1 Термическая обработка 4 \ Расточка цилиндра изнутри h Обточка снаружи боковой поверхности о ! Обточка изнутри днища, подрезка по длине 7 ! Обточка снаружи днища 8 i Подрезка фланца по длине 9 , Сверление отверстий во фланце 10 Расточка отверстий для клапанных головок 11 ; Обточка гнезд для свечей, нарезка резьбы 12 Окончательная обточка боковой поверхности цилиндра снаружи 13 I Приварка гнезд клапанов 14 ! .Гидроиспытание 15 Приварка трубок и рубашек 16 Гидроиспытание 17 i Приварка фланцев головок 18 ( Отжиг (неполный, для устранения напря-j жений, обязанных сварке) 19 Подрезка фланца 20 Шабрение цилиндра изнутри разверткой 21 Фрезеровка фланцев клапанных гнезд 22 i Расто'чка под втулки клапана и фрезеровка 1 гнезд клапана 23 Шлифовка изнутри рабочей поверхности 24 Запрессовка втулок и их развертка в) Шатуны обрабатывают птавн. обр. на фрезерных и токарных станках, причем соотношение втих работ зависит от конструкции самого шатуна (вильчатый, простой с ухом , для звездообразного мотора, дл ротативного мотора, стерясень круглый или двутавровый). При всех отделочных операциях применяются специальнью приспособления. Окончательная отделка поверхности под вкладыш и под палец производится путем шлифовки, причем предпочтительнее тот способ, при к-ром врашается шатун. г) Кулачковые валики. Обдирку и обточку производят на токарных многорезцовых' станках типа Гейденрейх и Гар-бек; сверление центрального отверстия-на 1оризонтально-сверлильных станках (напр. Берингер); фрезерование кулачков-на специальных копировально-фрезерных станках (напршлер Рейнекер); шлифовку кулачков- на аналогичных копировально-шлифоваль-ных станках (напр. Черчиль, Рейнекер, Вер-пер и др.). Схема последнего станка показана на фиг. 11. где 7-задняя бабка, 2-пе-  Фиг. 11 . редняя бабка, 3-шпиндель, 4-ко]шр, 5- корпус, могущий качаться около оси в, 7- шкив, 8 и 9-передача к шпинделю, 10- ролик, 11-шлифовальный диск. Основ-тле операции при механической обработке кулачкового валика приведены в табл. 16. Табл. 16.-П р и м е р II а я последовательность основных о п е р а ц и ii нри м е х а-ническо!! обработке кулачкового в а .л и к а. № операции 1 2 3 i 8 9 10 11 12 13 14 15 17 18 Название операции Отрезка концов поковки, центровка ! Обдирка валика между кулачками Проточка концов Высверливание внутреннего отверстия I Проточка кулачков, мест между кулачками! и подрезка кулачков с одной стороны i То же с другой стороны ! Прорезка кулачков Фрезеровка кулачков Первая шлифовка кулачков Цементация ; Центровка и правка i Обточка фланца, нарезка резьбы Сверление отверстий для смазки Термическая обработка, правка Шлифовка шеек и фланца ; Шлифовка кулачков Сверление отверстий фланца j Зачистка и слесарная отдел1:а ; д) При изготовлении картер о в V-образных моторов из алюминиевых или магниевых сплавов фрезеровка плоскостей разъема и плоскостей под цилиндры ведется на продольнофрезерных станках (например Рейнекер, Ингерсоль; фиг. 13) многорезцовой головкой. Рассверливание гнезд под цилиндры-на аналогичных станках или радиальносверлильных. Обработка гнезд под вкладыши и прорезка гнезд с торцов-на горизонтальнорасточных станках (например У пион, Ветцель, Ричарде) оправкой с наборными фрезами И.ЯИ резцами. Развертка fP Мощность }5

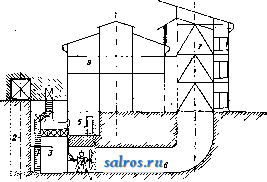

гоа 300 40о 4б0 Калияество струтки ей в чин Фиг. 12. гнезд в собранном картере-на горизон-тальнорасточном или на вертнкальносвер-лильном станке. Рассверливание гнезд под наклонные передачи-на поворотном столе горизонТальнорасточпого станка или на продольнофрезерном. Алюминиевые и электронные детали допускают обработку при значительно больших скоростях резания (до 500 мЫгт и более), чем стальные детали. Кроме того мощность, расходуемая на снятие того же объема струм-ски, у них значительно меньше, чем у стальных деталей (фиг. 12).  Фиг. 13. е) К а JJ т е р ы з в е з д о о б [) а з н ы х м о-торов проще в обработке, так как большая часть обрабатываемых поверхностей м. б. обточена или рассверлена. Завод Гном-Рои ведет обработку на группе карусельных станков с револьверными головками. Картеры, штампованные и.з дуралюмина, и.моют лишь приблизительные внешние очертания готовой детали; ребра и углубления вырезаются торцовыми фрезами на копировально-фрезер-ных станках, что значительно усложняет и удорожает изготовление. ж) Блоки цилиндров из алюминиевых сплавов необходимо растачивать на станках, гарантируюш;их правильное расстояние меяоду осями соседних цилиндров, для чего применяются специальные верти-кальносверлильные или же горизонтально-расточные многошпиндельные станки; завод Испано-Суиза ведет обработку своих четырех- и шестицилиндровых блоков на специальных шестишпиндельньгх станках (2 типа станков, на которых проводятся операции- расточка, нарезка резьбы под гильзу, обработка гнезд клапанов и втулок). з) Поршни из алюминиевых сплавов обрабатываются на револьверньгх быстроходных станках. Для окончательной отделки в последнее время применяют алмазные резцы, дающие чрезвычайно гладкую блестящую поверхность. Некоторые заводы производят уплотнение поверхностного слоя днища путем накатки, с целью улучшить его противостояние выгоранию. и) Шестерни цилиндрические применяют с эвольвентным профилем прямого зуба и изготовляют по методу обкатки червячным фрезером (Пфаутер, Рейнекер), или строжкой гребенкой (Мааг), или строжкой резцом в виде обкатывающейся шестерни (Феллоу, Лоренц, Рейнекер). Наименьшее встречающееся число зубьев-5, в передачах самопусков. В виду возможности деформации при термообработке, применяется шлифовка зубьев (Мааг, Браднер) после закалки. к) Шестерни конические, обычно с прямым зубом, обрабатываются по методу обкатки на станках Глисон или Биль-грам (Рейнекер). Шлифовка конических шестерен не применяется, но возможна на специальных станках Рейнекера. Готовые конические шестерни прирабатывают на специальных станках. Точность механической обработки определяется тем, что для большинства сопряженных мест посадки отвечают второму классу точности. В отдельных случаях посадки (под ролико- и шарикоподшипники или внутренние поверхности, по к-рым катятся ролики, а также неподвижн. посадки) требуют применения более точной обработки, соответственно первому классу, или спепиальной. Система допусков и посадок на наших заводах приближается к германской системеВШ. Сборка и испытание. Хотя ручная слесарная работа, вследствие сложности и большого числа разнообразных деталей, занимает много времени при сборке, но механизация всех работ, вследствие немассового характера производства, экономически себя не оправдала бы. Нек-рые ручные работы ввязаны с индивидуальной пригонкой деталей, напр. притирка пропеллерной втулки к носку вала, шабровка вкладышей по валу, притирка клапанов и др. Работа по сборке обычно ведется по узлам или группам деталей, на которых специализируются отдельные бригады сборщиков. Полная взаимоза- меняемость требуется лишь от деталей, сменяемых в нормальных условиях эксплоатации; требование взаимозаменяемости некоторых собранных комплектов уменьшает производственные трудности, связанные с из-готов-тением совершенно взаимозаменяемых частей в пределах самого комплекта. Отдельные агрегаты, как напр. карбюраторы, помпы, самопуски, испытывают и прирабатывают отдельно, до постановки на мотор. На нек-рых з-дах отдельные собранные комплекты и детали перед постановкой их на мотор также проходят приработку, напр. комплект распределительного валика, комплект промежуточных передач, поршневые кольца и др. Эта приработка целесообразна, т. к. уменьшает длительность приработки мотора. Мотор после сборки проходит приработку при постепенно увеличивающихся скоростях, будучи приводим в движение от электромотора (напр. у Гном-Рон) или работая самостоятельно на станке. Число часов приработки-от 3 до 12. Конец приработки определяется установившимся режимом работы, постоянством t° масла и главное опытом з-да. Испытание моторов с водяным охлаждением ведется на балансирных станках, с торможением толкающим винтом или мули-неткой, или гидравлическим тормозом Фру-да (см. Автомобильный двигатель), Рэнзи и др., реже торможением балансирной диан-момашиной. На фиг. 14 дана схема передвижного балансирного станка для торможения моторов винтом или мули-неткой: А-ось качания  Фиг. 14. люльки, совпадающая с осью винта, Б- грузы, уравновешивающие момент, опрокидывающий люльку, по которым определяется крутящий момент мотора, В-груз, уравновешивающий мотор относительно оси А, Г-груз, уравновешивающий веса рычагов. Выхлоп при работе на балансирньис станках обычно свободный, причем для устранения влияния реакции выхлопа газов направление патрубков д. б. такое, чтобы момент от действия выхлопа относительна оси качания люльки был равен 0. При торможении гидравлич. тормозом, работающим бесшумно, обычно заглушают и выхлоп путем отвода газов в глупхнтвли через патруб- мотоцикл ки, охлаждаемые водой. Охлаждение масла при тормолении мотора на станке достигается или пропусканием его через холодильник или обдувом нижнего картера специальным вентилятором. Моторы с во.здуш-ным охлаждением испытывают на специальных тормозах, производящих одновременно обдув цилиндров (Хенан-Фруде), или на гидравлич. тормозах с обдувом отдельным мощным вентилятором (завод Лорен), или с нагрузкой толкающим винтом в туннеле, причем подсасываемая струя воздуха производит шетенсивное ох.даждение цилиндров (з-д Гном-Рон). На фиг. 15 дана схема под-  Фиг. 15. земной испытательной станции з-да Гном-Рон в Париже: 1-лестница для персонала, 2-подъемник для моторов, 3-помещение для приработки моторов от электромоторов, 4-испытуемый мотор, 5-помещение для управления испытуемым мотором, б-канал для отвода воздуха, 7-приспособления, заглушающие звук, 8-здание мастерских з-да. Моторы малой мощности испытывают на передвижных балансирных станках лафетного типа. Для испытания высотных моторов применяется или испытание в полете или испытание в горах на большой высоте; высотные камеры с искусственным созданием разрежения и низкой t° воздуха применяют лишь для исследовательских целей. После приработки (с разборкой или без нее) мотор подвергают испытанию в течение 3-5 ч. на режимной работе, после чего разбирают для осмотра и после сборки и контрольного 20-минутного испытания выпускают с з-да. Режим работы при 3-часовом испытании: 2 мин. на полной мощности, 30 мин. на номинальной мощности, 2 мин. в конце на максимальной мощности и остальное время на мощности, равной 0,9 номинальной. Числа об/м. берутся изменяющимися по кубич. параболе при изменении мощности, причем исходными являются номинальные мощность и числа об/м. при нормальных атмосферных условиях. Пересчет мощности, полученной при других атмосферных условиях, иа нормальную производится по особой ф-ле или по графикам поправок. При серийной сдаче моторов один из моторов серии подвергается длительному испытанию в течение 50 или 100 ч.; испытание обычно разбивается на 5-и 10-часовые периоды, проводимые на режимах: 2 мин. вначале на максимальной мощности, затем 30 мин. на номинальной, 2 мин. на максимальной, остальное время на мощности, равной 0,9 номинальной. Условия ис- пытания и обслуживания мотора при этом, точно регламентируются соответствующими технич. условиями. Лит.: I. Легкие алюминиевые сплавы для М. и производство литья: Пептон Э., Обработка алюминия и его сплавов, пер. с англ., М., 1929; Г р а р д Г., Алю.миний и его сплавы, пер. с франц., М., 1926; Клаус Б., Плавка цветных металлов и сплавов, Л., 1929; В е й н б е р г Г., Легкие алюминиевые сплавы, М.-Л., 1929; Технические условия по авто-авиапроизводству. Комиссия по стандартизации авто-авиаматериалов при Главме-талле ВСНХ, Москва, 1927 и 1928, вып. 22, 23, 24, 25; то же. Комиссия по стандартизации авто-авиаматериалов при Комитете по стандартизации при СТО, М., 1929, вып. 112 и ИЗ; Техника воздушного флота , М.: Anderson R., The Metallurgy of Aluminium a. Aluminium Alloys, N. Y., 1925; Journal of the Insti-tut of Metals , L.; Trans. of the Am. Foundrymens Association*, Chicago; Trans. of the American Institute of Mining a. Metallurgical Engineers , New York; ♦ Journal of the Society of Automotive Engineer :*, New York; Automotive Industries*, Philadelphia; Automo-bile Engineer*, L.; The Foundry*, Cleveland; Ztschr. fiir Metallkunde*, Berlin; Revue de M6tallurgie , P.- II. Легкие магниевые сплавы и отливка из них: Двиган М., Техника воздушного флота , М., 1927, 1; Хрущов М., там же, 1930, 4; Лавров, Вестник металлопромышленности М., 1928, Р и iO; Z а п н а. W i п s t о п, I. Eng. Chem.*, 1927, 10; Р 1 ay е г, Automobile Engineer*, L., 1929, 250; Bonaretti, LAla dItalia*, Mi-lano, 1929.--III. Стальные поковки для авиамоторов: МинкевичН., Авиационное материаловедение, т. 1, М.-Л., 1930; Judge А.. Aircraft and Automobile Materials of Construction, V. 1, 2, L., 1920-21; J e n к i n C, Report on Materials of Construction Used in Aircraft a. Aircraft Engines, London, 1920; Техника воздушного флота , М.; Вестник металлопромышленности , М.;,иностр. журналы, указ. в п. 1, а также Trans. of the American Society for Steel Treating*, Cleveland; The Journal of the Royal Aeronautical Society*, L.; Fliglit , L.; Аего Digest*, N. Y.; Trans. of the American Society of Mechanical Engineers*, N. Y.; American Machinist*, L.-IV. Механическая обработка деталей авиамоторов: ШейбеХ.иТуло-шинский В., Современные рабочие приспособления, пер. с нем., М., 1926; Техника возд. флота*, М.; ♦American Machinist*, L.; МасЫпегу , L.; Automo-, bile Engineer*, L.; Maschinenbau*, В.; Werkstatts-technik*. В.; Motorwagen*, B.-V. Испытания моторов: Чудаков E. A. и Хрущов М., Пособие для приемщиков по наблюдению за производством и приемкой авиационных моторов, М.-Л., 1929; Трника B03JT. ф,ттота*, М.; Judge А., The Testing of High Speed Internal Combustion Engines, L., 1924; Ljierimautique*, P.; Motorwagen*, B. M. Хрущов. МОТОЦИКЛ, двухколесный механич. экипаж, движение к-рого совершается за счет работы установленного на нем двигателя внгтреннего сгорания. Классификация М. Все М. в зависимости от рабочего объема , цилиндров двигателя внутреннего сгорания принято классифицировать на следующие группы. 1-й класс- рабочий объем цилиндров до 125 см; к этому классу относится велосипед с вспомогательным , обычно двухтактным, одноцилиндровым мотором. Мотор часто устанавливают на передней вилке. Передача от мотора к ведущему колесу при помощи ремня. 2-й класс-рабочий объем до 175 см, легкий М., в большинстве случаев с двухтактным одно-ци.диндроым мотором, часто с двухскорост-ной коробкой перемены передач; привод к ведущему колесу ремнем. 3-й к.дасс-рабочий объем до 250 см, двигатель одноцилиндровый двух- или четырехтактный; М. лучших фирм имеют трехскоростную коробку и цепную передачу. 4-й класс-рабочий объем до 350 сж, в большинстве случаев двигатель одноцилиндровый преим^дцествен-но четырехтактный; трехскоростная короб- 1 ... 33 34 35 36 37 38 39 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |