|

|

|

|

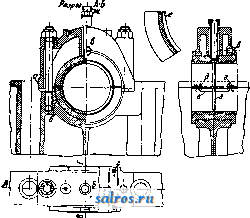

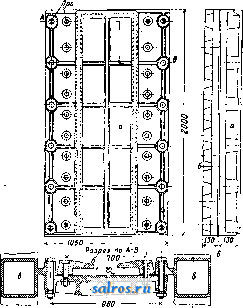

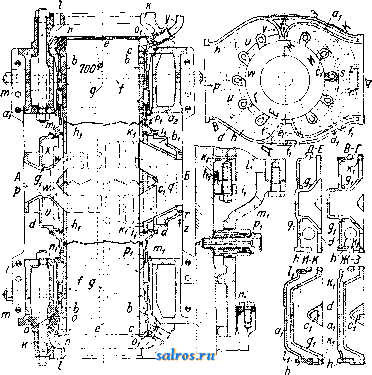

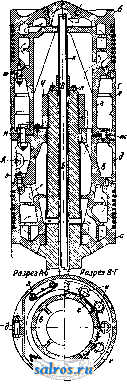

1 ... 31 32 33 34 35 36 37 ... 49 ются цельными, а для большего числа цилиндров и значительных мошностей рамы выполняют составными, причем плоскости стыков отдельных частей проходят б. ч. через середину подшипника или цилиндра. Раму обычно формуют непосредственно в полу литейного цеха в горизонтальном положении основанием вверх. Этим достигается лучшее качество металла и большая прочность верхних частей рамы, подвергающихся механич. обработке. Вынимание из земли отлитых длинных рам производят через 2- 4 дня после заливки, для обеспечения остывания и во избежание прогиба при подъеме краном не вполне остывшей рамы. Открытые концы составных рам иногда отливаются с временными скрепляющими перекладинами струнами , удаляемыми при обрубке, соответствующего поперечного сечения, обеспечивающего одновременное застывание струн со всей массой залитого чугуна. В противном случае тонкая струна, застыва- ющая раньше чем основная масса, приведет по ее удалении к сужению рамы, а толстая, наоборот,-к расширению; иначе говоря, в стенках рамы в обоих случаях возникнут значительные литейные напряжения. Для образования камер для кривошипного механизма ставят поперек рамы шишки значительных размеров. При этом принимают меры, чтобы каркас шишек был достаточно углублен в тело шишек, иначе рама может разорваться в траверсах подшипников, или в них возникнут значительные напряжения, т. к. каркас шишек не даст раме свободно сесть. При отливке ста.71ьных рам, обычно тонкостенных, принимают меры К правильной усадке и свободному остыванию отливки. Для этой цели рамы формуют в разъемных опоках и через 5-7 м. после заливки приступают к освобождению отливки от формовочной земли. Разрыхление формовочной земли должно закончиться при 1° отливки не ниже 1 000°, в противном случае рама неправильно сядет, что вызовет значительные деформации. Для цельных рам необходимы следующие операции механич. обработки. 1) Разметка. 2) Строжка или фрезеровка нижних опорных поверхностей; эти поверхности не требуют особенно тщательной обработки, хотя для судовых установок последнее желательно. 3) Строжка или фрезеровка верхней поверхности рамы-обыкновенно в 3 прохода; последняя стружка берется толщиною примерно 0,2 мм, причем крепление рамы на ч'.танке несколько освобождают для устранения деформаций, вызванньгх затяжкой, и затем вновь крепят; при этой же установке производится строжка или фрезеровка замков для крышек коренных подшипников и, если конструкция рамы позволяет, то и обработка мест крепления насосов, подпятника вертикального передаточного вала, регу-ляторного вала и пр. 4) Разметка дыр рамы. 5) Сверловка и нарезка дыр. 6) Ввертывание шпилек для крепления крышек подшипников; к этому моменту подготавливают крышки подшипников; яелательно совместно строгать или фрезеровать все крышки, чем обеспечивается одинаковый размер их в замках. 7) Пригонка крышек подшипни- ков; крышки должны плотно сидеть на своих местах, но выниматься при легких ударах свинцового молотка. 8) Сборка крышей подшипников; между крышками и телом рамы в стыки кладут проволоку либо кусочки поршневых колец, чтобы создать необходимый (2-5 мм) зазор для натяга. 9) Расточ-. ка и подрезка гнезд для вкладышей подшипников; во избежание прогиба бррштанги ее укрепляют специальными люнетами в нескольких местах в зависимости от длины рамы и диаметра борштанги; расточку и подрезку гнезд ведут с одного конца рамы последовательно, начиная с упорного подшипника; при расточке последняя стружка берется толщиною около 0,2 мм; при подрезке торцов пользуются для измерений предельными скобами (длина гнезда) и штихмасами (расстояние между торцами соседних гнезд). Для составных из нескольких частей рам требуются следующие операции: 1) разметка; 2) фрезеровка торцовых соединительных плоскостей; 3) разметка дыр на этих плоскостях; 4) сверловка и подрезка дыр для соединительных болтов или шпилек; 5) пригонка плоскостей стыка частей рамы; 6) сборка на болтах; 7) строяша нияшей и верхней поверхностей, а также боковых фланцев; 8) фрезеровка внешних торцовых поверхностей; 9) разметка и сверловка дыр для шпилек и болтов крепления картера, блоков или станин, фундаментных болтов, крышек подшипников и пр.; 10) пригонка крышек подшипников; 11) расточка и подрезка гнезд рамовых подшипников, начиная с упорного; 12) слесарная опиловка, очистка, пригонка вкладышей. После этой операции обычно производят испытание плотности стыков рамы простым наливанием воды. В операции 6-й 2-4 болта в каждом стыке делаются калиброванными, а дыры для них разворачиваются специальными развертками. Эти дыры сверлят с припуском от 3 до 5 мм в зависимости от диаметра болтов. После предварительной сборки и выверки дыры проходят сперва зенкерами, а затем развертками. Дыры для всех прочих болтов делаются на 3-5 мм больше диаметра болтов для облегчения сборки рамы даже при некоторых неточностях в расположении дыр. Рама судового двигателя требует особенно тщательного выполнения, т. к. она служит исходной базой при монтаже двигателя на судне, где при установке и проверке нельзя пользоваться ватерпасом, а только линейкой. Вкладыши рамовых подшипников. У большинства двигателей вкладыши рамовых подшипников изготовляют чугунными, иногда стальными литыми или коваными (при тонкостенных вкладышах); материал берут тот же, что и для фундаментной рамы. Устройство подшипника видно из фиг.2, на к-рой изображен коренной подшипник небольшого двигателя с цельной крышкой и двумя болтами: а-боковые плоскости замка крышки, б-стопорный штифт, в-стопор верхней половины вкладыша, г-винты, и d-установочные штифты для прокладок, е-распределительная канавка для смазки, ж-подвод смазки, з-кольцевая канавка для смазки. Вкладыши изготовляются из двух по-товин, причем каждую половину от- ливают отдельно. Формуют в горизонтальном, положении стыками кверху, куда жидкий чугун и вАносит при отливке вЬю грязь и нечистоты, удаляемые при обработке. В стыках дают прищски до 15 мм. В нек-рых типах двигателей вкладыши подвергаются охлаждению водой. Каналы для циркуляции охлаждающей воды получают посредством закладывания в тело вкладыша при .Разрез В-Г  Фиг. 2. формовке специального облуженного змеевика или же формуют каналы в отливке. Длина L вкладыша при циркуляционной системе смазки выбирается равной (0,95-Ь -}-1,1)1),где1)-диаметр вала, после чего вкла-дыиш проверяют на удельное давление смазки. Оно д. б. для рамовых подшипников не выше 40-50 кг/см. Толщина чугунных вкладышей берется от до .стальных- а бронзовых - . Крышки рамовых подшипников проверяют на изгиб, допуская напряжение для чугуна 120-150 кг/см, для стали до 250 кг/с.и^. Крышечные болты рассчитываются на напряжение в 300-350 кг/см, изготовляются обычно из сименс-мартенов- ской стали. Крышки коротких подшипников ставятся на два болта (как на фиг. 2), а длинных на четыре. Порядок операций обработки вкладышей примерно следующий: I) строжка плоскостей стыков обеих половинок; 2) расточка внутренней поверхности вкладышей, выточка канавок в форме ласточкина хвоста для лучшего закрепления баббита; при этой операции обе половинки вкладыша схватывают снаружи специальными хомутами и в таком виде закрепляют в патроне токарного станка; 3) долбежка продольных канавок д.тя той же цели; 4) сверление и постановка штифтов и постановка прокладок; 5) обточка наружных поверхностей вкладышей на оправке, с припуском около 1 мм на диаметр; 6) заливка баббитом; 7) расточка и обточка внутренней и наружной поверхностей вк.71адыша (обе половинки схвачены хомутами, как выше); внутренний диаметр растачивается на 0,1- 0,2 мм меньше требуемого для последующей шабровки при сборке двигателя; 8) в каждой половинке вкладыша на горизонтально-расточном станке протачивают т. и. холодильники и канавки для смазки. Баббит при- меняется высокого качества, оловянный так наз. Шарпи , следующего состава: 5-6% Си, 11-12% Sb, остальное-олово; примесей допускается не свыше 0,3%; особенно вредными примесями являются висмут, мышьяк и сера. Hsr баббита (при нагрузке 500 кг) 30- 36 кг/мм] излом мелкозернистый, светлосерого цвета. Стальные вкладыши до заливки лудят оловом, а чугунные оцинковывают. Перед заливкой вкладыши тщательно и равномерно прогревают до Г-- 250°; так же прогревается и чугунная оправка, вставленная внутрь вкладыша. Темп-ру нагрева определяют прикосновением палочки олова, которое плавится по достижении требуемой Оправки делаются раза в два больше длины вкладышей, т. к. они служат при заливке аккумуляторами тепла. Нагретые половинки вкладыша и оправка очищаются от пыли и сажи, стягиваются струбцинами и устанавливаются на чугунной нлите; в центре вкладыша (по кронциркулю) устанавливается оправка, до которой доходят чугунные прокладки, заложенные между половинками вкладыша. Все щели тщательно обмазывают сырой глиной, из к-рой сверху делают буртик для получения прибыли баббита над вкладышем на 30-40 м.м по высоте. Заливку ведут баббитом при t°, определяемой пирометром, 450-470°; нагрев выше 480° делает баббит крупнозернистым. При отсутствии пирометра Г определяют опушенной в расплавленный баббит бумажкой: темнобурый цвет ее указывает на правильную Г. Заливают в вертикальном положении, сначала примерно на % по высоте и оставляют вкладыши в таком состоянии 20 м., помепгивая баббит плоским железным прутиком. Затем постепенно добавляют баббит доверху, продолжая помешивание до полного застывания баббита. Заливка крупного вкладыша продолн-сается до l/a ч. Коленчатые валы. Основным материалом для коленчатых валов является сименс-мартеновская сталь. Примерный химич. состав: 0,30%, С, 0,30% Si, 0,65% Мп, < 0,05% S, < 0,05%> Р, < 0,08% S+P. Механич. свойства: врем, сопротивление на разрыв iCg - = 50-60 кг/мм, предел пропорциональности 28 кг/мм, удлинение 18% (при десятикратном образце), изгиб на 180° вокруг диаметра равного толщине изгибаемого образца, проба на удар > 8 кгм/см на образне 30x30x160 мм. Для судовых двигателей часто применяется, в соответствии с требованием Английского Ллойда, сталь более мягкая: Kg = 44-50 кг/мм, удлинение б = 29- 25% (при английском образце), загиб вокруг бруска диаметром 12,5 мм. В таких случаях проверку диаметра вала ведут по формуле Английского Ллойда d/j = -\- Л- S + B L, где: S - ход поршня, D - диаметр цилиндра в мм, L-расстояние между внутренними кромками вкладышей, а А и В-постоянные, значения которых м. б. взяты из таблицы. Диаметры для валов вспомогательных двигателей м. б. взяты меньше на 5%. При валах, откованных из одного слитка, высота (широкая сторона) щеки колена должна быть не меньше 1,33, ширина (узкая сторона)-не меньше 0,56 диаметра вала, рассчитанного Значения коэфициентов АиВд ля двигателей Дизеля простого действия.

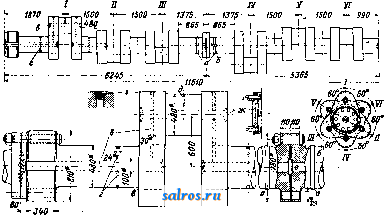

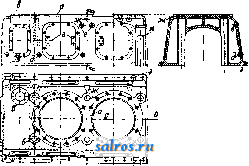

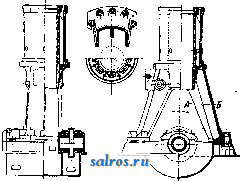

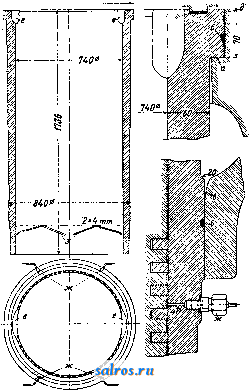

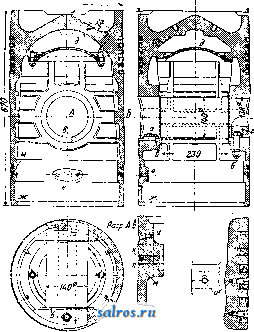

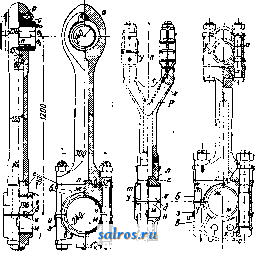

ПО вышеприведенной ф-ле. Ширина Ъ щеки колена составных валов, измеренная параллельно оси вала, рассчитывается по ф-ле: й = 0,625 Радиально измеренная толщи- на S полого вала: /S По этой ф-ле можно проверять и размеры валов стационарных двигателей (подробности расчета и  300, 420-300. Фиг. 3. конструкции, см. Коленчатые валы). В цельных валах пробы для испытаний материала берут от обоих концов вала, а в составных валах-по одной пробе от канедой поковки. Для двигателей небольших мощностей валы изготовляются цельными, для двигателей средних мощностей и с большим числом цилиндров (6 и выше)-составными из 2 и даже 3 частей отдельных валов, соединенных фланцами. Валы крупных тихоходных двигателей делают составными из отдельных щек или отдельных колен и шеек, соединяемых в горячем состоянии. На фиг. 3 изо-брагкен коленчатый вал бескомпрессорпого 6-цилиндрового двухтактного двигателя мощностью 4 500 Н*, при 90 об/м.; а и б-буртик и шпонка для приводной зубчатки распределительного вала, в-каналы для смазки, г и О-радиальные отверстия для смазки коренных и шатунных шеек, е-центрирующая шайба, ж и 3-крышки и пробки смазочных каналов. Для отковки вала отлхшаются слитки требуемых размеров, весом до 100 т. При наших методах отливки примерно от 25 до 30% идет на прибыль. Для уменьшения размеров прибыли за границей принилтаются следующие меры: 1) отливка слитков под ,1;авлением-Герметовскпй способ, применяемый в частности на раводе Шкода; 2) дерна-ние залитого в излоишицы металла под действием вольтовой дуги в течение 4-6 ч. в жидком СОСТОЯПИИ, чтобы дать ВОЗМОЛх- ность газам удалиться и уменьшить величину усадочных раковин, а шлакам подняться вверх. Черный вес поковки нормально превосходит чистый вес вала на 100-120%. Поковку ведут в большинстве случаев на гидравлических прессах мощностью до 5 ООО т. Процесс изготовления цельных валов проходит в следующем порядке. 1) Отливка слитка. 2) Отрезка прибыли. 3) Отковка всех колен в виде пластин при коротких коренных шейках вала и при расположении колен на 90 и 120°, а в нек-рых случаях на 180°. При длинных коренных шейках вала все колена отковываются сразу, тогда я-се производится разводка колен под требуемыми углами. В этом случае поковка сразу идет в отжиг при (°=650° для уничтожения ковочных напряжений. 4) После отковки вал поступает в механический цех на разметку мест под вырезку излишка материала против коренных шеек вала, с одновременной проверкой прочих размеров. 5) Высверливают и выдалбливают места, указанные в предыдущей операции. В небольших валах допускается вырезка посредством автогенной резки при наличии опытных резчиков. Как правило этот способ однако не следует применять, т. к. он приводит к малозаметным треши-нам (i° пламени 2 500°), а впоследствии к поломке вала. 6) Центровка вала по обоим концам. 7) Обдирка коренных птеек с припуском по 15-20 мм на сторону. 8) Возвращение вала в кузншду, нагревание вала, разводка колен на требуемые углы (на том же прессе). 9) Отжиг вала прп температуре 650° для уничтожения ковочных напряжений. 10) Механическая обработка: вырезка лишнего материала для получения шеек крршошипов. 11) Вторичная центровка вала и вырезка излинп-са материала для образования кривошипов. 12) Разметка колен и обдирка кривошипных шеек с припуском 5-10 мм на сторону на люнет-ном станке Молля. 13) Вторичный отишг при температуре 950° для улучшения материала. 14) Строжка щек и углов колен; эту операцию предпочтительно производить на шепингах. 15) Окончательная разметка и обточка мотылевых шеек и щек колен на станке Молля. Иногда предпочитают оставлять припуск на кривошипных цапфах по 0,5 мм на сторону для окончательной обработки их после шлифовки коренных шеек. 16) Окончательная строяска щек колен на шепинге. 17) Высверливание сердцевин в цапфах, если это требуется конструкцией вала. 18) Окончательная обточка коренных шеек вала, подрезка фланцев. 19) Фрезеровка П1П0Н0ЧНЫХ канавок. 20) Сверление смазочных каналов на специальных быстроходных сверлильных станках. Сверление дыр во фланцах. При изготовлении вала, составного из 2-3 частей, последние дыры сверлятся по кондуктору с недомером и при соединении частей проходятся разверткой. Составные валы. Валы крупных тихоходных двигателей диаметром шеек свыше 400-450 мм обычно изготовляются из отдельно откованных частей, соединяемых в одно целое в нагретом состоянии. Изготовление таких валов производится в следующем порядке. 1) Из одного слитка отковывают стержень для всех коренных шеек вала, материал испытывается взятием проб от обоих концов поковки. 2) Из отдельных слитков куются куски для изготов.пения колен вместе с шатунной шейкой. Колена крупных газовых двигателей выполняются в виде отдельных пластин, в которых потом растачивают отверстия для коренной и шатунной шеек. 3) Откованные колена обдирают с припуском для чистовой отделки по 5-10 мм на сторону. 4) После обдирки колена подвергаются отжигу для уничтожения напряжения. 5) Растачивают начисто гнезда для запрессовки коренных шеек вала, с точностью до 0,03 мм. 6) Аналогичная подготовка коренных шеек вала. 7) Нагревание щек в яме до t° 250-300° при помощи газового пламени или специальными горелками. Достаточность нагреваний определяется штихмасами, имеющими размеры нагретых щек. 8) Посадка шеек.в гнезда в вертикальном нолонсении. После сборки вала операции по обработке идут в то.м же порядке, как и в цельных валах. Один из герм, з-дов сначала обрабатывает отдельные части начисто-, а затем собирает. Сборка ведется от среднего колена к концам во избежание накопления ошибок. Этот способ изготовления применим только на .дучших заводах. Допускаемая неточность обработки валов: 1) овальность и конусность шеек не свыше 0,05 мм; 2) непараллельность шатунных шеек по отношению к коренным шейкам по ватерпасу не свыше 0,1 мм на 1 ООО мм; проверка должна производиться в четырех взаимно перпендикулярных ноло-жениях шейки; 3) взаимная эксцентричность шеек вала 0,03 м.ч; 4) взаимное смещение осей шатунных шеек 0,2°; 5) биение на торце фланцев на внешнем диаметре < 0,05 мм. Допуски размеров: 1) радиуса кривошипов ±0,4 мм; 2) длины коренных шеек и цапф кривошипа ±0,2 мм; 3) общей длины вала ± 2 мм. Станина, картер и стойки. В вертикальных двигателях деталь, соединяющая фундаментную раму с цилиндрами, носит название станины или картера. Назначением станин и картеров помимо вышеуказанного являет-я: защита шатунного механизма от попадавши посторонних предметов, ограждение от разбрызгивания масла и, в крейцкопфных двигателях, крепление направляющих параллелей. Первые двигатели Дизеля строились со станинами А-образного типа, сохранившимися и до настоящего времени в стационарных двигателях. В быстроходных двигателях и в тяжелых судовых применяют преимущественно картеры в виде цельных отливок или в виде сболченных из частей коробок, как в двигателях типа Зульцера. На фиг. 4 изображен картер двухцилиндрового двигателя: а-обработанная поверхность прилегания фланцев цилиндров, б- то л^е гаек стяжных болтов, в-то же подшипника вертикального распределительного вала, г-приливы для крепления приводного механизма индикатора, д-бабышки для смазочного трубопровода подшипников, е- то же для смазки ци.диндров, ою-приливы для консолей, з-приливы для конич. установочных штифтов. Станины А-образного Разрез C-D Разрез А-В  Фиг. 4. типа отливают обычно за одно целое с рубашкой цилиндра (фиг. 5). Для мелких двигателей рама, станина, рубашка, а в горизонтальных иногда и крышка, выполняются как одно целое. Станины и картеры отливаются ТШ хорошего MauniHHoro чугуна, и только для быстроходных двигателей, в целях уменьшения веса, картеры от.дивают из стали или специальной бронзы. Характеристику материала см. выше-Фундаментная рама. От станины и картера требуется но только прочность, но и ж зсткость. Недостатком Разрез А-В Подвод смазки  Фиг. 5. отдельно стоящих станин является обособленное принятие каждой станиной напряжений, которые возникают в отдельных цилиндрах, а равно большая потеря масла; эта конструкция однако обеспечивает большую доступность кривошиппо-шатунного механизма и коленчатого вала. Т. к. чугун лучше работает на сжатие, нежели на растяжение, часто для укрепления станин и картеров сквозь них пропускают вертикальные (стяжные) болты, соединяющие непосредственно цилиндры с фундаментной рамой. Точный расчет двуногой станины на прочность затруднителен, т. к. решающим фактором является дефорлтация фундаментной рамы, на которой крепится станина. Боковые стенки картеров и ноги А-образньгх станин подвергаются растягивающим и изгибающим усилиям от давления сгорания. В крейцкопфных двигателях стенки картера воспринимают еще и давление N от крейп-копфа и изгибаются моментом той же силы (JVVio Ра)- Иа, ка;ждую ногу станины приходится половина наибольшего усилия поршня Pg, т. е. Р = Va Ря- Эта сила разлагается на две составляющих и Pj. Первая действует по оси ноги, вызывая растяжение, вторая изгибает ногу. В опасном сечении о-а кроме напряжения чистого растяя:е- ния Og = у кг/см будет напряжени; от изгиба ffj, = = ]кг/см. В этом месте наибольшее общее напряжение = -f сг кг/см, где 1а-момент инерции сечения, е-расстояние крайнего волокна до нейтральной f3wme бояты  Фиг. 6. оси, W-момент сопротивления сечения ноги станины. Приблизительно можно принять, что ag\(3=\ :3,5 до 1:4. Суммарное напряжение для чугуна не должно превосходить 150 кг/см. Станина для крейцкопфных двигателей конструктивно значительно отличается от описанных выше. В зависимости от выбранного одно- или двухстороннего крейцкопфа изменяется конструкция стоек. На фиг. 6 например изображена односторонняя неохлаждаемая направляющая крейцкопфа, где а-направляющая для переднего хода, б-щеки для работы двигателя при заднем ходе, в-стойки двигателя. Крепление направляющих к стойкам болтами показано на этой же фигуре. В круп-ньгх двигателях направляющие крейцкопфа обьгано охлаждаются циркулирующей водой, тогда к направляющей части а крепится особая крышка или она отливается пустотелой, с камерой для охлаждаемой воды. Боко- вое пространство между стойками закрывается чугунными или железными дверцами с особым маслостойким уплотнением. Формовка и отливка стоек не представляет особенных трудностей, если они правильно сконструированы. Несколько большие трудности представляет отливка картеров; особенного внимания требует внутренняя шишка, так как она при значительных размерах д. б. достаточно прочна и податлива, чтобы не вызывать литейных напряжений. Формуют картер в опрокинутом положении. Соответственно с размерами картера формы д. б. снабжены требуемым количеством больших выпа-ров и литников. Механич. обработка А-образных станин ведется на расточных станках. Порядок отдельных операций обработки следующий. 1) Разметка. 2) Расточка поясков для втулки рабочего цилиндра, подрезка лап и верхнего конца станины. Необходимо соблюдать строгую перпендикулярность подрезки лап к оси расточки, т. к. неточность вызывает большие трудности и продолжительную слесарную работу при сборке. Некоторая разница в высоте отдельных станин многоцилиндровых двигателей несущественна, нужно лишь стремиться к подрезке выносных кронштейнов для подшипников распределительного вала на равном расстоянии от низа лап станины. Это уменьшает работу по слесарной подгонке и опиловке кронштейнов. 3) Фрезерование наружных фланцев и приливов. 4) Сверление, нарезка дыр подшипника. Картер обрабатывают на строгальном станке, при этом стремятся сохранить параллельность верхпей. и нижней опорных поверхностей. В этом случае принимают те же меры, что и в фундаментной раме, т. е. отпускают крепления картера к станку, для устранения деформаций, и вновь крепят, но уже слабее. Иногда производят обдирку всех подлежащих обработке поверхностей начерно, а затем, после выявления деформаций, отделывают картер начисто. В двигателях стоечного типа большие трудности представляет получение всех стоек одинаковой высоты, почему желательно обрабатывать их, если только возможно, одновременно на строгальном или на карусельном станке, после предварительной обдирки. Многочисленные дыры в картере илх-! в стойках сверлят обычно по разметке, но конечно лучше, если это выполняют по кондуктору, т. к. сверловка по кондуктору дает большую точность и удобства при сборке. Рабочий цилиндр. Цилиндр двигателя состоит из наружной части-рубашки и внутренней-втулки. В мелких двигателях жидкого топлива (нефтянках) и газовых средней мощности, а иногда и крупной, обе детали выполняются в одной отливке, что несколько усложняет отливку, но упрощает обработку и сборку. В дизелях втулки делаются вставными. Вставные втулки имеют следующие преимущества: а) свободное расширение при нагревании во время работы двигателя, б) выбор соответствующего материала и упрощение отливки, в) удешевление замены при износе, г) уменьшение литейных напряжений. В газовых двигателях в целях придания большей жесткости нек-рые з-ды для крупных мощностей выполняют цилин- дры также в одной отливке (см. Двигатели газовые), но нри цельных отливках в рубашках возникают напряжения при литье на растяжение, а во втулке - на сжатие, обычно не уничтожаемые даже отжигом. Чтобы уменьшить литейные напряжения в рубашках, средняя часть рубашки заменяется кожухом из листового железа. В двигателях двойного действия как рубашка, так и втулка выполняются из нескольких частей. На фиг. 7 изображен цилиндр с рамой бескомпрессорного двухтактного двигателя дизеля двойного действия; ii, - половины цилиндровой рамы; Ь-рубашка , с - установочные штифты, d-средняя часть рубашки, ее- плоскость разъема рамы, /-горизонтальные стяжные болты, д-центрирующие кольца, h- опорные поверхности детали, d и г-соединительные болты, к - головные нажимные кольца из стального литья, I-дыры для шпилек цилиндровых крышек,W- соединительные болты, п - уплотняющие поверхности цилиндровых крышек, о, о - сечение рубашки, работающее на изгиб вследствие температурных деформаций, р-вход продувоч-Hoio воздуха, q-выхлоп, г-вход воды верхнего потока охлаждаю-шей жидкости, s-перегородка между полостями для притока воды, t-отверстие для протока воды, и-рас преде лител. полость верхнего потока, V-сплошная переборка, w-каналы в стойках продувочных отверстий, X- водяная полость верхнего потока, у-перепуск воды в верхнюю крыпшу, 2, и - то же, что г, ж и w,ho для нижнего потока, с - каналы в стойках выхлопного окна, d--боковая рубашка выхлопного патрубка, ej- переборка между пространствами для охлаждающей воды и продувочного воздуха, fx- гпишечные пробки, -спускные отверстия, hx-сальники рубашек, ij-крышки сальников, к-х, 1х-отвод просачивающейся воды, Wi-подвижные части рубашек, -сальники между частями рубашки, о^-то же между втулкой и рубашкой, р^-патрубки для смазки цилиндров. В четырехтактных двигателях цилиндры обьгано проще, чем в двухтактных, т. к. конструкция последних -(С.дожняется устройством окон для продувки и выхлопа. В целях удешевления двигателя и придания ему большей жесткости, рубашки многоцилиндровых двигателей малой и средней мощности выполняются в одном блоке по 2, 3 и 4. Комбинируя эти блоки. можно получать двигатели в 4, 5, 6 и 8 цилиндров. Блоки свыше 4 цилиндров применять не рекомендуется, т. к. получается слишком сложная и дорогая отливка и выполнение их возможно лишь на первоклассных заводах. Жесткость всего двигателя в целом можно повысить сбалчивая отдельные цилиндры. Материалом для рубашек для большинства двигателей служит хороший мапганный чугун (см. выше о раме); толька для двигателей быстроходных, легких и для некоторых газовых рубашки выполняют тт Разрез А-Б  Фиг. 7. стального литья. Толщину S стенок рубашки выбирают: для двигателей по циклу Отто SD/20 и по циклу Дизеля S = D/13, где D-диаметр цилиндра. Следует проверить выбранный размер на растяжение от давления горения при неисправном топливном клапане (р^= 100кг/см), допуская напрягке-ние на растяжение для чугуна 125 кг/см. а для стали 300 кг/см. Прилегающие к крышкам стенки рубашки часто усиливаются, чтобы компенсировать прочность на дополнительное напряжение вследствие неодинаковой затяжки крышечных болтов. Иногда приходится толщину стенок увеличивать в целях достиления необходимой жесткости конструкции. Рубашки снабжаются соответствующим количеством дюков для удобства хорошей очистки зарубашечного пространства от накипи и грязи. Для уничтожения литейных напряжений рекомендуется рубашки и блоки, особенно в сложных конструкциях, подвергать отжигу прь- 450-500°. Цилиндровые втулки выполняют из перлитового чугуна химического состава: 3-3,3% С, 0,8-1,1% Si, 0,8-1% Мп, 0,3-0,5% Р, <0,1% S. Механич. свойства: временное сопротивление на разрыв Kg = 24-30 кг/мм; врем, сопротивление изгибу (для бруска длиною Ь=600 мм; диаметр = -=30мм) Ki,=40-50кг/мм\ стрела прогибав 10 мм; Нвг 180-230. Перлитовые чугуны  Фиг. 8. при вьгсоких механических свойствах и вначительной твердости дают сравнительно небольпюй рост чугуна при высоких i°, что существенно для прочности цилиндра. Толщина стенки втулки определяется по ф-ле: 2LK kg-i,upg \ где D-диам. втулки в см, kg-допускаемое напряжение на растяжение 250-275 кг/см, Pg-давление горения в кг/см (для двигателя цикла Отто 25 atm, для дизеля 35 atm). К полученным размерам иногда еще добавляется от 0,5 до 1 сл* на повторную расточку при износе втулки. По правилам Англ. Ллойда толщина стенки д. б. больше D/15. В направлении кривошипа стенки втулки постепенно уменьшаются, как показано на фиг. 8, где а-уплотнение по металлу, б- резиновые уплотнения, в-скосы для облегчения запрессования в местах б, г-медное кольцо, д-центрирующий буртик,е-углубления для прохода клапанов, ж-штуцеры для смазки, 3-канавки для смазки. Во втулках, отлитых за одно целое с рубашка-.ми, возникают значительные напряжения от разности t° во втулке и рубашке; так напр. при разности Г в 50° возникает на- пряжение, в два раза превосходящее напряжение Pg. Болты для соединения цилигщра с картером или стойками изготовляются из мягкой стали и рассчитываются па растяжение при kg < 400 кг/см. Сечение ху (фиг. 9) необходимо проверить на изгиб, на срез н на растяжение. Это сечение изгибается моментом Р-а, растягивается силой P , срезается силой Pg. Пренебрегая последними двумя силами, находим напряжение изгиба из ур-ия ж6 = Р а = - ~  Фиг. 9. g ..J, г, =5 275 кг/см. Усилие при затяжке болтов должно превосходить давления горения па 10-20%, чтобы обеспечить плотность прилегания крышки к втулке. Как рубашки, так и втулки фо1)муют и отливают вертикально, снабжая верх отливки значительными (до 500 мм по высоте) прибылями, удаляемыми при обработке. Отливка четырехтактных втулок не представляет значительных трудностей, необходимо только правильно составить шихту, добавляя стального лома (лучше буферных пружин) до 25% от веса шихты и правильно выбрать температуру заливки. Значительные трудности представляет формовка и отливка втулок двухтактных двигателей с устройством в простенках между окнами каналов для циркуляции охла:кдаюшей воды. Для воз.мо-жности легкого удаления грязи из об.части простенков рекомендуется отливку выполнять с залитыми на толщину 10-i5 мм (в зависимости от припуска по обработке) окнами, считая от внутренней поверхности втулки. При отливке этих ответственных деталей рекомендуется применять так называемые дождевые литники, а литниковые отверстия закупорить пробкой, открываемой только после накопления жидкого металла в ящике-копильнике, значительного объема. Для получения большей твердости на внутренней поверхности втулки некоторые заводы внутреннюю шишку обкладывают снаружи чугунными кокилями, слегка скрытыми формовочной землей. Адтерик. з-ды применяют отя-сиг, чтобы уменьшить последующий рост чугуна. При обработке рубашки главная операция-расточка ее и подрезка торцов-обычно производится на горизонтальнорасточном станке в три стружки. Перед проходом последней струяшой (в 0,1-0,2 мм толщиной) рубашку освобождают от зажимов для выявления деформаций, освободившихся вследствие снятия литейной коры внутренних напряжений и сильного заяшма, необходимого при снятии тя-нгелой обдирочной стружки, и затем осторожно снова закрепляют втулку,но уяе слабее во избежание деформаций. Большие трудности представляет расточка рубашки двухтактного двигателя, так как средние пояски д. б. расточены точно цилиндрически (допускается овальность не свыше 0,1 мм), чтобы обеспечить прочность запрессования втулки в области окон. Подрезать плоскость кренлепия рубашки к картеру или стойкам необходимо строго перпендикулярно к оси цилиндра в целях уменьшения работы при сборке цилиндра. Опорный буртик а (фиг. 8) под фланец втулки д. б. тщате.яьно и правильно обработан. Нек-рые з-ды предпочитают расточку и подрезку вести на карусельном станке при наличии'длинной и прочной направляющей для шпинделя станка. Нарезку в рубашке для шишечных крыихек предпочтительно делать крупную Витворта во избежание выкрашивания чугуна. Главные оператщи обработки втулки производятся в такой последовательности. 1) Отрезка прибыли. 2) Обдирка снаружи с припуском на диаметре 2-3 мм. 3) Обдирка внутри с недомером на диаметре 2-4 мм. После этой операции во втулках двухтактных двигателей вырубают-или при толстых заливах высверливают-оставшиеся заливы в окнах. 4) Окончательная расточка внутри в две стружки (овальность и конусность не свыше 0,1 мм для крупных, а для средних 0,05 мм). 5) Окончательная обточка снаружи; прорезка канавок для медных и резиновых уплотняющих колец. При этой же операции в канавки заколачивают или завальцовы-вают медные пояски и обтачивают их в размер, примерно равный диаметру соответствующего пояска рубашки, тогда как у чугунных поверхностей оставляют зазор 0,2- 0,4 мм. Т. о. медные пояски служат только для направления и центрирования втулки, а плотность достигается резиновыми кольцами. Канавки под резиновые кольца д. б. особенно тщательно и-точно обработаны по чертелгу, учитывая, что ])езина при сжатии меняет только форму, а не объем. Нижний поясок втулок двигателей простого действия обрабатывается с допуском до-0,2 .мм, чтобы дать т. о. возможность втулке свободно расширяться. Верхние буртики втулки делаются с зазором до 1 мм на диаметре, чтобы не создавать лишних напряжений в рубашке при нагревании pi расширении этого конца втулки во время работы. Особенно важно это д.тя втулок двухтактных моторов, в которых Г-ные напряжения больше. Засс рекомендует в четырехтактных двигателях делать узкий (высотой ок. 7 мм) центрирующий буртик д (фиг. 9) на самом верху втулки, пригнанный с плотной посадкой. Уплотнение достигается на буртике а. Для надежного уплотнения перед запрессовыванием втулки в рубашку поверхность буртика смазывают замазкой, консистенции теста, из графита, смешанного с вареным растительньш маслом. Перед запрессовыванием втулку подвергают гидравлич. пробе, по крайней мере в области окон, при давлении около 6 atm. Полость камеры сжатия испытывают на двойное рабочее давление. Посте постановки втулки в рубашку зарубаишчное пространство испытывается гидрав-тикой на давление 6 aim. Углубления е (фиг. 9) для прохода клапанов стедует фрезеровать с плавными переходами во избежание появления трещин вследствие термич. напряжений. В целях достижения взаимозаменяемости, отверстия под масляные штуцеры стедуот сверлить по кондукторам. Oicna во втулках типа MAN (фиг. 10) или Зульцера RK выполняются в отливке сплошь залитыми и выфре-зовываются на станках, так как правильная форма, имеющая существенное значение для т. Э. т. XIII.  Фиг. 10. экономичности двигателя, не м. б. достипп,-та в отливке. Зигзагообразные стыки составных втулок обрабатываются на станках по специальному копиру, чтобы зазор был правильный и равный по высоте 3-4 мм. На фиг. 10 изображена цилиндровая втулг ка двухтактного двигателя двойного действия : а - продувочные окна, б-выхлопные окна, в-стопор, г-смазочные канавки, d-закругленные ребра выхлопных окон, е-часть втулки, подверженная наиболее высоким напряжениям, ж-ж-сечение, проверяемое расчетом на изгиб и срез, з- уплотняющая поверхность прилегания кры-Ш1си,г*-то же рубашки и наконец %-центрирующий буртик. Поршневые кольца и цапфа. Для небольших двигателей поршень и головка его выполняются в одной отливке, для средних и крупных мощностей головки отливают отдельно. Поршни двигателей двойного действия де.чаются составными из нескольких частей. При мощности в цилиндре свыше 150 IP для четырехтактных тихоходных двигателей, а д.пя быстроходных двухтактных свыше 50 IP поршни охлаладаютсяводой или маслом. В двигателях бескрейцкопфных поршень воспринимает нормальное давление от шатуна, а в двухтактных с продувкою через окна он должен еще и перекрывать их при верхнем своем мертвом положении, почему эти поршни, так наз. тронковые, де.яаются длинными. Длина h тронкового поршня выбирается равной (1,75--2,25)D, где D-диаметр цилиндра. Правильность выбора длины проверяется по ф-ле к, где iV- нормальное давление от шатуна-равное (0,08 4-0,1)Р принимая к =1,25 кг/сж . В двухтактных двигателях двойного действия длина поршня рассчитывается т. обр., чтобы он своевременно открывал и закрывал окна обеих полостей. Толщина дщища Ъ выбирается равной (0,09-r-011)D и проверяется по формуле: <5=Pj]/f-,гдеР,--средпий радиус днища, /cj допускают для чугуна < 11Ъ%г}см~-а для стального литья<500 кз/сж. В охлаждаемых поршнях Ь можно выбирать меньше. Так как Г-ные напряисенпя в днище поршня очень велики и быстро возрастают с увеличением толщины днища, то последние не следует делать слишком толстыми. В ке-охлаждаемых поршнях днище иногда снабжают ребрами в целях увеличения поверхности, отдающей тепло; при определении толщины днища эти ребра не следует принимать во внимание, т. к., усложняя отливку, они создают значительные литейные но пряжения и приносят в смысле прочности ско- pee вред, чем пользу. Трещины в днище поршня менее опасны, чем в крышке, поэтому целесообразнее днище поршня делать слабее, чем днище крышки. Расстояние от верха дниша до первого кольца принимают 2-1-1,5)5. Промежутки между кольцами больше высоты кольца, глубина канавки на 0,5-1 мм больше ппфины кольца. Материалом для поршней обыкновенно служит чугун, близкий по качеству к цилиндровому (см. выше-Втулки), но несколько мягче {Нвг = = 170-210), т. к. заменить поршень при износе дешевле, чем втулку. Наиболее опасным с точки зрения задира поршня является совпадение твердости поршня с твердостью  Фиг. П. втулки, особенно при первых пусках двигателя. При конструировании поршня следует избегать большого скопления металла при переходе от тонкой стенки поршня к гнездам для цапфы. Для быстроходных двигателей иногда применяют алюминиевые поршни. Поршни и головки отливаются в вертикальном полоясении, причем д. б. приняты меры к отведению шлаков и грязи во избежание скопления их под шишкой для ступиц цапфы. Для уничтояения литейных напряжений в головках, а в слояшых отливках и в поршнях, их подвергают отжигу при 1° 450-500°; отжиг лучше производить после предварительной обдирки на стенках. На фиг. 11 изображен неохлалкдаемый трон-ковый поршень: а и б-шпонка и болт для крепления цапфы, в-канавка для схода резца при строжке шпоночной канавки, з-канавка для стопора болта б, д-щиток для защиты от брызг масла, е-фланец для крепления индикаторного привода, ою-буртик д-тя центрирующего диска при обработке, 3-вые.мки для клапанов, и-стопоры колец, к-маслособирательные кольца, л-кольце- вые канавки, м-отверстия для стока масла. Обработку ведут примерно в следующем порядке. 1) Обточка снаружи с припуском 0,4-0,8 мм на шлифовку, прорезание канавок для маслособирательных колец и подрезка торца, причем поршень предварительно зажимают в патрон токарного станка и растачивают буртик ж (фиг. И), позволяюший удобно и наделено крепить поршень при посредстве центрирующего диска на токарном станке при обточке nopujHH снаружи. 2) Обточка плоскости прилегания к головке. 3) Сверление отверстий для соединения с головкой. 4) Обточка головки на токарном или карусельном станке; диаметр головки делается па 2-4 мм меньше диаметра цилиндра во избежание заедания при расппфении. Нек-рые з-ды обтачивают или шлифуют головку на конус. При операции обточки поршня прорезаются канавки для колец, причем наружные кромки закругляются, а внутренние углы подрезаются специальным резцом. По ширине канавок допуск на неточность -Ь0,02 мм. 5) Подрезка торца дня соединения, fi) Разлгетка, сверление, нарезка и постановка шпилек для соединения с поршнем. 7) Соединение тела поршня с головкой. 8) Расточка и подрезка гнезд под цапфы поршневого пальца на горизонтально-расточных станках с припуском на шлифовку или пришабривание по оправке; расточка д. б. перпендгпгу.тярна к оси поршня. 9) Долбление шпоночной канавки для крепления цапфы. 10) Сверление и нарезка отверстий для стопоров цапфы. 11) Пригонка и постановка цапфы: 12) Шлифовка поршня с точностью до + 0,02 мм. Практика показала, что во время работы поршень деформируется с увеличением размеров в направлении оси цапфы (иногда от нагревания цапфы), почему рекомендуется шлифовать его слегка овально. Дцаметр поршня доляен обеспечивать зазор между втулкой и поршнем 0,008D, а для крейцкопфных поршней до 0,012D, Поршень двигателя двойного действия изобраясен на фиг. 12; он состоит из шести частей: а и б-днища поршня, в и г- тело поршня, д и е-рубашки. Для регулировки обеих камер сжатия применяют прокладки ж. Сборка. К днищу а крепят болтами з часть в; гайки застопоривают проволокой. На шток навинчивают гайку и. Установкой трубки к обеспечивают подвод и отвод охлаждающей воды; трубка закреплена фланцем л. Собранное на шпильках л* днище б с телом г присоединяют болтами н к остальной части поршня. Одновременно устанавливают неразъемную часть е рубашки. При этой операции кладут соответствующее количество прокладок э/с. Последней ставится разъемная часть д рубашки. Полости поршня охлаждаются водой, подводимой по каналам пустотелого штока и по трубке к. Днища поршня (а и б)-стальные отливки или поковки; последние лучше, но дороже. Зазор для 0 680 мм-1,2 лш на диаметре. Поршневые кольца отливают из специального чугуна, сост.: 3,2-3,4% С, 1% связанного углерода, 1,8-2% Si, 0,7-0,9%, Мп, 0,5-0,7% Р,0,1% S; Нд = 180-220. Поршневые кольца отливаются в форме ци- линлрпч. барабанов с прилитыми лапами для удобства креплен]ш при обработке. Различные формы стыков и детали поршневых колец изображены на фиг. 13: а - поршневое кольцо, б- маслособирательное кольцо, в-штифт для скрепления при обработке и г-стопор. Операции обработки: 1) обдирка внизу и вверху барабана мест для проверки твердости; 2) обточка внутри и снаружи с припуском и отрезка по высоте; 3) фрезерование и изготовление замка; 4) пригонка замка и склепывание штиф-   Фиг. 12. Фиг. 13. толт; 5) окончательная обточка внутри и снаружи колец, собранных в патрон и прижатых зажимом; 6) шлифовка торцевых плоскостей; 7) закругление наружных и внутренних кромок; 8) слесарная работа. Кольца по высоте изготовляют с точностью -j-0, -0,02 мм, а по толщине до -f 0,1 мм. При постановке кольца в поршень между кольцом и канавкой д.б. зазор, равный примерно 0,01 высоты кольца. В четырехтактных двигателях не рекомендуется застопоривать кольца штифтами, а при плохом топливе не ставят стопоров и в двухтактных двигателях, тщательно закруглив кромки окон, во избежание поло.м-ки замков колец. Цапфы поршней изготовляют из сименс-мартеновской стали с содержанием <0,18% С, <0,05% S, <0,05% Р и <0,08% S + P. Трущаяся часть цапфы после обточки с припуском на шлифовку 0,8-1,2 мм подвергается цементации при Г 950° в течение 20-30 ч. После цементации ее охлаждают и затем вновь нагревают до 750° и закаливают. Обработка проходит примерно в следующем порядке: 1) отрезка заготовки, 2) обточка средины под пементацию, 3) цементация всей цапфы, 4) обдирка концов цапфы, 5) разметка, С) фрезерование канавки для шпонки, 7) слесарная работа, 8) закалка, 9) обточка, 10) шлифовка, 11) слесарная работа. Твердость цапфы после калки определяется по Шору ii должна состав.71Ять не менее 70-75. Шатун, головки и болты. Форлты шатунов paзJПlчuы для двигателей бескрейцкопфных или крейцкопфных, а в последнем случае- для двигателей простого или двойного действия. В двигателях бескрейцкопфных в тронтсовом поршне мало места д.пя поршневой головки шатуна, и она обыкновенно выполняется закрытого типа (фиг. 14), где: а- верхняя головка, б и в-половинки нижней головки, г-прокладка для регулирования объема сжатия, д-прокладка для регулирования зазора подшипника кривошипа, е- установочные гптифты для д, oic-отверстие для подвода смазки к верхней головке, з- стопор шатунного болта, и-стопор винта з, к-стопор против врашения болта, л-центрирующий выступ, м-кольцевая канавка, к-распределительная канавка для масла, Oi, Og-вкладыши верхней головки, п-кольцевая канавка для смазки, р-регулирующий клин и с-нажимная пластина. Для крейцкопфпого двигателя применяется конструкция шатуна вильчатого типа, подобно изображенной на фиг. 15, где: от а до н и п-как на фиг. 14, р-закругление в конце све1)ления, с-нарезанные отверстия для подъемных колец, т и у-штифты для облегчения монтажа, х-х, у-у, z-z-сечения, требующие проверки напряжений на изгиб и срезывание. Стержень шатуна отковывается из сименс-мартеновской стали и только для малых двигателей иногда штампуется. Характеристику материала см. выше-Коленчатый вал. Стерлсень шатуна рассчитывают по ф-ле Эйлера: где /S-сила, действующая вдоль оси шатуна, L-длина гнатуиа в см, I-минимальный момент инерции поперечного сечения, а-степень надежности, равная 15-20, Е-модуль упругости, равный 2 200 ООО кг/см. Кроме  Фиг. 14. Фиг. 15. ТОГО шатун проверяется на изгиб от сил инерции. В вильчатых шатунах необходимо еще проверять опасное сечение х-х (фиг. 15). Суммарное напряжение в нем на изгиб и срезывание допускается не свыше 500 кг/см. 1 ... 31 32 33 34 35 36 37 ... 49 |

||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |