|

|

|

|

1 ... 21 22 23 24 25 26 27 ... 49 -лее распространенным для индивидуальной ковки среднего размера изделий-до 15- 16 т. Бо/iee крупные изделия (выше 15 т) обычно куются под прессами (см.). Преимуществом этого типа М. является удобство и  Фиг. 4. быстрота работы, тогда как под прессом работа более медленна. Из сравнения фигур М. и их характеристик по табл. 2, 3, 4, 5 и 6 можно заметить нек-рые общепринятые кон- Табл. 5.-X а р а к т е р и с т и к а М. КМЗ арочного типа. Величины Вес падающе!! части в m Диаметр цилиндра в мм . . Дапление пара в п1т . . . Ход поршнп в мм..... Толщ норм, поковки в мм . Толщина максимлльиой поковки в мм......... Размеры бойка {2,%%::; Высота между ш.ботом и параллелями М. в мм . . Расстояние между стойками в мм........... Высота М. от пола в мм . Действительн. эффгкт удара при поковке нормальн. толщ, в кгм...... Вес молота без шабота в т Вес шабота в m...... 850 210 315 38.1 250 2 ООО 4 300 2 940 12,6 360 6 1 ООО 250 375 420 280 2 200 4 600 4 790 17 28,5 400 6 1 150 435 480 320 1050 2 400 5 200 6 950 22,2 1 380 525 540 360 1 130 2 800 6 ООО 11 3501 31,2 структивпые особенности в современных молотах: отношение веса падающих частей молота к весу шабота 1 : 8, а для штамповоч- Табл. 6.-X а р а к т е р и с т и к а М. ных 1:20, стремление связать станины с шаботами, чтобы пол^чить наиболыпий эффект удара, обеспечение точного совпадения бойков во время ковки в типах молота для штамповки, невысокое давление пара (нем. и рус. 6-7 aim, англ. до balm). Рекомендуется избегать во всех копструкпиях М. заклепочных и болтовых соединений, т. к. таковые легко расшатываются от ударов, и только в краййих слу-чаях применять болтовые соединений, обязательно с контргайкой, а иногда и шплинтом. Наиболее ответственной частью в М. ковочного типа будет скалка, воспринимающая все боковые удары, в н1тампоВочных эти боковые удары восприннлтает станина. Скалка ковочного М. делается обычно из стали (~ 0,23±0,03%С; 1,5% -f 0,2% Ni) и подвергается обязательно термич. обработке-закалке с отпуском не ниже 600°. Необходимо обратить особенное внимание на процесс ковки перехода от тонкого сечения штока к толстому сечению бабы (см. Кузнечное производство). Неправильно проведенная ковка ска.чки с перерезом волокон и неправильная термическая обработка часто ведет к поломке скалки при работе М. Станины, особенно штамповочных М.,в настоящее время обычно делают стальными литыми и избегают делать клепаными (легче сборка, особенно М. крупных размеров), т. к. Калкдый удар расстраивает клепаный шов и тем разруи1ает ковочный механизм. Цилиндр изготовляется из чугуна, для М. меньпптх размеров обычно составляет одно целое с золотниковой коробкой и только у очень крупных молотов присоединяется на болтах. Золотник круглый со встав.тенпой рубашкой (лайнер). Как особенность цилиндр М. Краматорского металлургического завода имеет снаружи обогу)еватель-ную рубашку, покрытую извне надежной изоляцией. Перед работой молота цилиндр обогревается снаружи свояатм паром, а поэтому в рабочем цилиндре не бывает конденсапионпой воды. Паровые М. могут быть приводимы в движение сжатым воздухом вместо пара и на- арочного типа фирмы Массей. 565 6 1 760 450 675 630 420 1300 3 400 7 000 22 730 49,6 95 680 6 2 300 575 860 750 500 1400 4 ООО 8 300 43 800 76,6 152 800 6 2 800 700 1050 880 580 1600 4 500 10 000 75 700 НО 228 Величины Диам. цилиндра в мм......... Ход поршня в мм........... Размер бойков в мм.......... Расстокние между паправл. в мм . . . Расстопнис меящу станинами в мм . . Расстояние между шаботом и напра- влнющими в мм............ Общая высота М. в мм........ Диаметр входной и выходной трубы в ли ................ ( общий в тп........... Вес < без шабота в тп........ \ без шабота и плиты в тп . . . . 187 425 200X150 255 1200 175 2 250 44 и 56 3Va 2V. IV4 250 6(Ю 275x200 280 1 350 2 900 62 И 75 7V. 4V. 2/. 1 ООО Вес падающих частей в кг 3 ООО i б ООО 1 8 ООО : 12 ООО 362 825 ;587Х250 4г5 1 900 400 3 800 87 И112 17V 9/. 1 500 2 ООО 425 975 437x300 512 2 300 525 4 325 100И125 27/. 15 /. 10 450 1 525 1 125 11 350 487X3451537X400 562 I С37 2 550 3 300 625 4 65 112И137 35 19V. 12 /. 825 5 300 125 И150 49 25V. 18V.

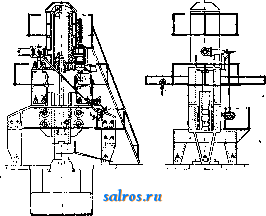

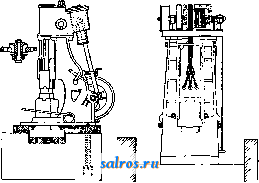

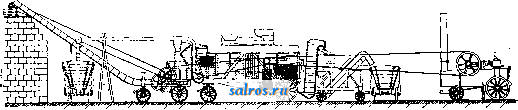

900 2 250 875Х55С 900 4 750 8 175 200И 225 175 82 63 Давление пара от 3,3 до 5,3 atm, рекомендуется 4 atm (5 aim абс.) зьгеаготся тогда пневматическими М. Замена пара сжатым воздухом благоприятно отражается па работе М.-нет конденсационной воды, пе надо подогревать цилиндр, М. всегда готов к работе. Казалось, что сжатый по-здух выгоднее пара, но следует учесть следующее обстоятельство: паровой М. работает паром при 5-6 atm\ чтобы иметь под таким же давлением воздух, надо применять 2-ступенчатый компрессор с охлаждением, т. е. часть механич. работы превращать в тепло, уносимое охлаждающей водой; кроме того отлагающийся при расширении влажного воздуха лед может закрыть отверстия. В силу высказанных сообракений об охлаждении сжатого воздуха кпд пневматической установки с давлением G aim будет ок. 30- 35%, поэтому предпочитают работать с давлением ок. 3 aim, но такое давление уменьшает мощность М., предназначенного для работы паром при 5-6 aim, тогда как сжатие воздуха компрессором до этого последнего давления требует вдвое большего расхода энергии. Следует еще отметить, что на практике пар с давлением 3 и 6 aim требует для пзлучепия его одного и того же расхода топлива. Поэтому для сохраненг1я моншости молота нужно было бы делать бблынего размера цилиндр, а так как на пневматику переходят в случаях замены пара в паровых М., то следует иметь в виду или ултеньшение мощности М. или удоролсание расходов на энергию. Следует иметь в виду бол'лиую возможность утечки воздуха сравнительно с паром, т. к. воздух требует лучшего уплотнения стыков, чем пар, и кроме того труднее фиксировать место утечки. В виду этих об- Стоятельств в настоящее время получил большое распространение воздушный М. с индивидуальным ударом. Воздушный М. содержит в самой кон-струкции компрессор, непосредственно соединенный с рабочим цилиндром М. На фиг. 5 изображен внешний вид 2-мг воздушного М., работающего прямо от мотора. Экономия в расходе энергии воздушного М. по сравнению с пневматическим М. видна из табл. Для воздушного м. Д.ПЯ к.яждого удара можно иметь то давление воздуха, которое требуется Так как воздух служит прун!ипон мен(ду поршнем компрессора и рабочим поршнем, работа расширения После саа-тия будет полная и так. образ, noiineiib может передать всю энергию сжатия Нет потерь на мертвое пространство, т. к. объем воздуха в рабочее время один и тот же Н..т тепловых потерь при сн{птии, ибо воздух переходит в рабочий ПИ1ИНДР при той же температуре, которая была в компрессорном цилиндре Для пневматического М. Работает тем давлением, которое имеется в сети При постоянном давлении, имеюи|,емсп в сети, при работе мслота используется меньше энергии Потери от мертвого пространства значительны Это тепло или рассеивается при движении по трубопроводу или же уносится охлаждающей водой Большому распространению воздушных М. гмешало то обстоятельство, что воздушный М. не мог бьггь применен для штамповки, т. к. конструкция его была такова, что можно будет получить лишь ряд автоматич. ударов. В последнее время (с 1924 г.) ряд фирм улучшил конструкцию воздушного молота, и теперь выпускают на рынок воздушные М. до 2 m с индивидуальным ударом. На фиг. 5  Фиг. 5. Фиг. 6. показан такой М. максимального размера фирмы Массей. В СССР изготовляет такие М. Краматорский металлургич. з-д (модель 1929 г.). Из сравнения произведенных испытаний (Англия) оказалось, что экономически наиболее выгодным является воздушный М., затем паровой и наконец пневматический. По свидетельству оппонентов (на собрании О-ва штамповщиков, где был заслушан доклад об упомянутых испытаниях) работа под пневматическим М. была производительнее, чем под паровым. Рассмотг>епные выше типы М.-двойного действия. Кроме них имеются М. ординарного действия-п ад а ю ш II е. Это наиболее простой тип М.; они приводятся в действие гл. обр. от мотора или иепосрсщственно от трансмиссии, хотя нек-рые тины М. имеют паровые или воздушные подъемники; предназначаются они гл. обр. для штамповки. На фиг. 6 показан чертеж 2-т падающего  М. сист. Бретт с фрикционным подъемником (фиг. 7); для очень тяжелых молотов (до 20 т) применяются паровые или пневматич. подъемники (фиг. 8). Этот тип М. применяется в Англии. В США применяют падающие М. с доской (фиг. 9). Вес падающих частей этих М. достигает 2 т. Чтобы увеличить подъемную мощность доски и уменьшить ее износ, фирмой Эри сконструирован 4-роликовый падающий молот с доской. Боа МОЛОТ 464- эти молоты-штамповочные и приспособлены для нанесения внецентренных ударов, а потому имеют очень мопщые направляющие.  Фиг. 8. При установье молотов всех типов одним из главнейших условий для правильной работы и сохранения механизмов от расстройства является устройство фундамента. Основным правилом для установки штамповочных М. считают, чтобы вес нлабота был 20-кратному весу падаюпщх частей М. Фундамент изготовляется из бетона и щебня красного кирпича, проходящего через 50-лш грохот и задерживающегося на 2Ъ-мм; не допускает- ся примесь огнеупорного кирпича-шамотного и динасного. Нижняя площадь основания д. б. такова, чтобы нагрузка на грунт не превосходила Зкг/см;если грунт не выдерживает такой нагрузки, требуется укрепление его сваями (фиг. 10). Между шаботом и фундаментом часто делают прокладку из дубовых брусьев поперечного сечения 300x300 мм; шабот кругом заливают цементом. Следует заметить, что англ. штамповщики иногда устанавливают шабот непосредственно на бетон, заливая шабот в верхний слой цемента и стягивая фундамент с шаботом болтами, что обеспечивает всей нижней части М. моно-титность. При такой установке по.тучается жесткий удар и штамповка очень хорошо отпечатывается. На фиг. 11 изображен изготовленный таким обр.фун-дамент для 1-т падающего М. (а - тонкие стальные полосовые прокладки, А-А- уровень пола). Размер бетонного стула 2 400 X 3 000 мм. Слой 1 200 мм изготовляется из смеси: 1 ч. цемента, 2 ч. песку и 4 ч. гранитного щебня, проходяшего через сетку 50-60 жж. Слой 900 мм-1 ч. цемента, 2 ч. песку и 3 ч. гранитного щебня размером 25 М.Ч и слой 300 мм-того же состава, но гранитный ш,ебень 18 - 20 м..ч. Бетон хорошо перемешивается в сухом состоянии и после прибавки воды наносится слоями не более 200 м.ч. Перерыва в кладке не допускается, в целях достиятенгя ее монолитности. По окончании верх отделывается по ватерпасу и покрывается мокрыми мешками по крайней мере за неделю до установки шабота. Большое затруднение в непрерывности выполнения работы B03HifKaeT при изготовлении фундамента для станины М., но все же это требование непрерывности обязательно должно быть выполнено. Необходимо такясе проверить перед установкой шабота ровность поверхности и выпуклости, их, если имеются, необходимо срубить. Вообще лучше, чтобы были впадины, так как  Фиг. 9.  Фиг. 10. Фиг. 11. жидкий цемент во время заливки шабота хорошо заполнит их и соединит в одно целое Табл. т и п м. 7 -Т ипы М. и особенности их применения. Высота подън- Число уда- Род ма в м ров в мин. энергии Падающий М.......... а) фри'щионный...... б; с паровым (возд.) подъемником........... в) с доской ......... г) 4-роликовый. . Паровой М. ЛВ0Й1Г0ГО действия (или пиев.матический)..... Вес Возда'шный М. Пружинный М. 100 кг-о т 100 кг-3 m 500 кг-2Э т 100 кг-2 т до 5 m 25 кг-15 т (редко выше) 50 кг-2 тп 50-250 кг 2-2,5 0,7-1 И выше для больших размеров 0,3-0,8 0,2-0,4 40-60 Автоматические; и отдельные удары Произвольно-от отдельных до 20 ударов. Спец. автоматич. М. до 600 ударов Ь.О-250 Автоматич. и отдельн.удары 100-31.0 Автоматич. удары Электрич., от привода Пар, воздух Электрич., от привода Пар, пн( вмати-ка (сжатый воздух) Электрич. и приводи. Электрич. и приводи. Назначение Штамповка Всевозможные кузнечные работы Свободная ковка и штамповка Ковка тонких изделий  Фиг. 12.  фундамент с шаботом. Сверху заливают слой бетона в 400-450 мм. На фиг. 12 представлена обычная установка l-m, падающего М. {1-бетон, 2-дубовые балки, А-уровень пола), а на фиг. 13 показана установка одностанинного парового М. (фиг. 2). Шабот установлен на брусьях независимо от брусьев под станиной, но вся установка покоится на одном общем фундаменте. Надзор за фундаментом во время работы является обязательным и состоит гл. обр. из наблюдения за поверхностью шабота по уровню; малейший перекос следует устранять, иначе легко разбить весь М. и получить большой брате, в поковке. Для ковочных М. больших раз.лгеров фундамент принимает такие большие размеры, что работу ковки выгоднее заменить прессовой, но для штамповки М., особенно паровой, остается незаменимым механизмом. фиг. la. Кроме перечисленных выше типов М. имеются специальные М., по большей части малого размера-хвостовые, пружинные, имеющие специальное назначение; таковые описываются при соответствующем производстве. В табл. 7 приведены типы М. и особенности их применения. Лит.: 1) The Drop Forger*, Birmingham, 1926, v. 6, i.-г a в p и л e я к 0 A. П., Ме.хаиич. техполмгия металлов, ч. 3. Обработка мета.плов давлеяием, 5 изд. М., 1925; Бергман О., Горячая обрабчтка металлов, пер. со швед., т. 5, Л.- М., 1928; П р е-гер Э., Обработка металлов, ч. 2, Ковка, свирка, термич. обраС тка, пер. с нем. М., 1928; Жез Л., Ковка и прокатка; пер. с фр.. Л., 1928; К о д р о я К., Горячая обработка метал.пов, пер. с фр., т. 1, 2, 3, М.. 1929; Fuchs О.. .Schmiertehammtг Berlin, 1922; Schneider А. Gesenkschmieden, Uiilands Technisches Auskunftsbuch. Lpz., s. a.; О e 1 1 i/n g C, Schmi de u. Schmiede-Technik, В 1, Mcii, - В rlin, 1920; Halse A., Lufthammer, Werkstattstcchnik , Brlln, 1 924, Heft 9; C у r о n. Wirlschaftlichkeits-studie des Schmiedebetriebes unter besomlerer BerQck-sichtigung dr Schmiedehammer, Glascrs Annalen , Berlin. 1924, B. 94. K. Грачев. МОЛОТИЛКИ, машины для производства молотьбы, т. е. выделения зерна из колосьев, стручков или початков. Разнообразные способы молотьбы в основном сводятся к следующим: 1) ручная молотьба нри.помощи цепа, вальков, папок, колотушек и рукавиц или ударами снопов о камни и колоды; 2) гармановани е-вытаптывание зерна из колосьев лошадьми, для чего их гоняют по разостланным снопам на току (гарман), телегами или деревянными и каменными рифлеными катками весом 100- 200 кг;3) машинная молотьба (при помощи М.). Для молотьбы снопы предварительно просушивают в зависимости от кли-матич. и местных условий в по.те (в копнах, крестах) или овинах. Простейшим орудием для ручной молотьбы является цеп, состоя- щий из рукоятки длиной 1,4 л* и мотовила длиной 0,4 м, связанных между собою ремнем. Мотовилу при молотьбе придают вращательное движение, так чтобы оно после удара не отскакивало назад, а продолжало-кругообразное движение. Производительность при молотьбе цепами считают от 60 до 100 снопов в день на человека; при гарлтано-вании производительность доходит до 1 ООО' снопов в день. Недостатка]\1и этих примитивных приемов молотьбы являются низкая производите.яьность, возможность загрязнения зерна зелтлей и навозом и неизбежная значительная потеря зерна от невымолота, доходящая до 5-7%. М. была изобретена в Европе А. Мейк.тем в 1785 г. (бильныи барабан), а в Америке С. Тернером в 1831 г. (штифтовый барабан). М. разделяются на: 1) простые, только вы.молачивающие зерно или отделяющие от вороха только солому; 2) полусложные, с одной очисткой; 3) сложные, с 2 очистками и сортировальным пилиндром. По роду двигателя М. разделяются на ручно-кон-н ы е, моторные и паровые. Главной рабочей частью М. является барабан; барабаны бывают двух типов: 1) действующие вытиранием зерна из колоса и 2) дейетвуюппте ударами. Рабочими частями берабанг первого типа служат G-8 бил.  Фиг. I. А или бичей (фиг. 1, А), а для второго типа- особые зубья (фиг. 2) или штифты (фиг. 3 Л). Бильный барабан имеет обычно риф.теные бичи, редко гладр:ие. Материалом для бичей могут служить ковкий чугун и прокатная сталь с удлинехшем при разрыве не менее 12- -15%, (и в крайнем случае чугун). Иногда бичи для смягчения удара укрепляют на деревянных подкладках (подбичниках). Бичи укрепляют при помощи болтов с потайными головками. Насечка на бичах делается в противоположных направлениях, чтобы не происходило сбивания снопа к одной стороне барабана. Зубья барабанов делают только из мягкой стали различной формы. Простейший зуб-   Фиг. 3. симметричный двусторонний; преимущества его в том, что при снашивании одной стороны он может быть повернут на 180°. Гораздо правильнее делать зуб, которого рабочая часть отогнута назад под углом к направлению движения, меньшим угла трения соломы о сталь, чтобы зуб не тащил .за собой последнюю. Для усиления действия зуба боковые грани его часто делают рифлеными. Зубу часто придают форму клина для достижения более правильной регулировки расстояния между зубьями бара--бана и деки. Зубья укрепляются на бара-€ане при помощи гаек. Расположение зубьев по барабану производится по винтовой ли-яии-двухходовой или трехходовой. Штифтовые барабаны делают глухими и открытыми; осмотр и ремонт последних гораздо удобнее. Вследствие большой скорости (900-1200 об/м.), барабан должен быть хорошо уравновешен статически и динамически (выбалансирован). Уравновешивание производят на стальных призмах и специальных станках. Около барабана устанавливается так наз. дека, усаженная планками или зубьями в зависимости от типа барабана. Де1си делают различного у* тройства, например дека америк. М.-со сменными зубчатыми секциями и с решеткой или дека для сильного -барабана, состоящая из двух частей (фиг. 4). Дека охватывает барабан по окружности па  Фиг. 4 расстоянии 1/з-и располагается сверху или снизу барабана. В первом случае снопы в М. подаются кверху (верхняя подача); во втором-подача производится с наклоном вниз (нижняя подача). М. с нижней подачей производительнее, чем с верхней, так как -сноп сам скатывается к барабану и его не надо проталкивать, и более безопасны для ра- бЬт^ющего в случае попадания в барабан камней, гвоздей и пр.; не менее 50% всех несчастных случаев с рабочими в сел. х-ве имеют место при молотьбе М. Дека устанавливается по отношению к барабану так, чтобы входное отверстие было шире, чем выходное; обыкновенно входное отверстие устанавливают размером в 25 мм, а выходное в 6-12 мм. но в зависимости от состояния и рода хлеба расстояния эти изменяются в довольно широких пределах. При верхней йодаче дека устанавливается при помощи нажимного винта с маховичком; при нижней подаче в случае зубчатого барабана дека регулируется передвижением конца ее посредством особого эксцентрика. Эксцентрик сидит на квадратной оси, которая м. б. пoпepн^)a ключом или особой рукояткой. Дека бил ьных барабанов устанавливается тремя винтами, расположенными снаружи; установка поверяется через особые смотровые окна. Расстановка зубьев в деке д. б.  Фиг. 5. такова, чтобы не происходило перебоев в зацеплении зубьев барабана и деки. Вал барабана прп работе может прогибаться, что вызывает увеличение трения в подшипниках и ведет часто к нагреванию и срабатыванию как вала, так и ы^адышей подшипников. Поэтому правильно выбранные размеры вала, подшипников и смазка имеют большое значение для уменьшения простоев М. во время работы. Наиболее распространенной из систем подшипников для молотильных барабанов являются подшипники Селлерса с подвижными вкладышами и кольцевой смазкой или шарикоподшипники (см.), простые и сложные, обоймы к-рых также могут устанавливаться самостоятельно (фиг. 5). Соломотрясы слуясат для выделения крупной соломы; они бывают клавишные, пальчатые (фиг. 6) и каскадные (фиг. 7). Клавишный соломотряс представляет собою длинные дощатые рамки (клавиши), обитые сверху треугольными деревянными планкалш или железным листом с пробитыми отверстиями и отогнутыми вверх краями. При движении клавиш планки подхватывают солому и проталкивают ее вперед. Клавиши устанавливают на одном или двух коленчатых валах, вследствие чего все точки клавиши получают вращательное движение в вертикальной плоскости. Перед движением клавиши кверху она подхватывает солому и одновременно продвигает ее вперед в направлении от барабана, а при L Фиг. 6. опускании вниз движется в обратном направлении вхолостую, а тем временем соседние клавиши подхватывают солому и продвигают ее дальше. Очень часто клавиши располагают на одном коленчатом валу с одной стороны, а с другой подвешивают на планках; при этом части клавиши около коленчатого вала Получают вран1ательное движение, а части, находяпшеся около подвесок,-качательное, вследствие чего условия протряхивания соломы в различных частях соломотряса будут неодинаковы. Пальчатый соломотряс (фиг. 6) представляет  Фиг. 7. собою длинное решето, над к-рым в несколько рядов располагаются деревянные или ж;е-лезные прутья (пальцы), к-рые делают сильные размахи и, подхватив солому, подбрасывают ее кверху. Каскадный соло- МОтряс (фиг. 7) имеет отдельные ступени, с к-рьпс перебрасывается солома, и б. ч. снабжается зубчатыми гребнями, которыми солома захватывается и протряхивается. Для того чтобы протряхивание соломы и подбрасывание ее на соломотрясе происходило ycneniHO, необходимо, чтобы ускорение движения клавиши вверх было больше, чем ускорение силы тяжести. Если г-радиус коленчатого вала, п-число об/м., со-угловая скорость и д-ускорение силы тяжести, то . г > gf, т. е. п> Грохот служит для отделения мелкой соломы (сбоины). Грохот представляет собою длинное решето с отверстиями. Отвер- стия делаются круглые воронкообразные. Грохот делают ботьшею частью ступенчатым для лучшего передвижения по нему соломистых частей. В сложных М. грохот часто продувается воздухом от вентилятора; в этом случае отверстия делают на железном листе в виде прорезов с отогнутыми краями (грохот Греппеля, см. Веялка) или в виде планок наподобие жалюзи, наклон которых может быть регулируем. Для успешной работы грохота должно сушествовать соотношение: oi4>gf, где /-коэф. трения. Ручные и конные М. Ручная М, строится обычно с глухим зубчатым барабаном, верхней подачей и декой, устанавливаемой маховичком. Механизм ее состоит из двух пар зубчатых колес, реже из цепной передачи. Вращение барабана осуществляется при помощи двух рукояток, на каждой из которых одновременно работают два человека. Эта М. превращается в конную путем перестановки зубчатки с главным валом вниз и соединения-его при помонщ шарнира Гука со штангой, идущей от привода. Конные М. имеют обыкновенно зубчатый открытый барабан с нижней подачей; такие М. снабжаются соломотрясом и грохотом, глухими и приставными. Конный привод (см.) к М. обычно состоит из двух пар зубчатых колес: первая пара делается цилиндрической с внутренним или наружным зацеплением, в зависимости от размеров; вторая пара делается конической. Полусложные М. Полусложная М. завода Красная звезда имеет штифтовый барабан с нижней подачей; за барабаном ставится особый барабанчик (битер), служащий для задерживания соломы от наматывания на барабан и для направления ее на соломотряс; соломотряс ставится пальчатый, и над ним подвешивается фартук, придерживающий солому; грохот делается деревянный ступенчатый с круглыми отверстиями; грохот и соломотряс приводятся в движение одним коленчатым валом; под грохотом располагаются решета веялки, продуваемые вентилятором. С верхнего решета сдувается мякина, со второго- сходит невымолоченный колос, с третьего- выходит зерно. Полусложные молоты приводятся в работу 6-8-сильным двигателем. Сложные европейские М. (фиг.8 и 9), снабжены бильцым восьмипланочным  Фиг. 8. барабаном А; подача у них производится через приемное приспособление В подавальщиком, стоящим на площадке В; дека Г состоит из двух частей и регулируется тремя випта.ми. В конце деки прикреплен тонкий железный лист для направления на соломотряс вылетающего вороха. Соломотряс Д клавишный; над соломотрясом установлены щитки (фартук), служащие для задерживания соломы. С основного соломотряса солома передается на второй, дополнительный соломотряс Е. Битая солома, мякина и зерно падают на сборные доски Ж и Ж^, а  Фиг. 9. оттуда направляются на ступенчатый грохот 3. Битая солома проходит поверх грохота, а зерно и мякина падают через отверстия грохота на скатную доску Я и с нее на мякинное решето К. Здесь они подвергаются действию воздушной струи от венти- лятора Л. Мякина отдувается от решета и через отверстие М падает под М. Зерно, попадая на скат, проходит оттуда сквозь решето Н, на к-ром задерживаются крупные части; после этого зерно падает на решето О, сквозь которое проваливаются песок и мелкие семена сорных трав. Зерно по рукаву П направляется к ковшевому элеватору Р, поднимающему зерно вверх. Здесь зерно проходит через шасталку С, представ.Тяющую собой барабанчик, снабнсенный плоскими зубьями и рифлеными планками и охваченный кожухом с шероховатой поверхностью. В шасталке зерно перетирается, от него отбиваются ости и шелуха (шасталка применяется для ячменя и пшеницы); если работа шасталки не нужна, ее закрывают клапаном  Фиг. 10. Cj. Тогда зерно идет по скату Т ко второй веялке, где подвергается вторичной очистке на решетах У vi под действием струи воздуха от вентилятора Ф. Затем зерно на решете X очищается от мелких примесей и оттуда червяком Ц передается в сортировальный цилиндр Ч. Если зерно не подвергается сортипованию, то оно выпускается через выход Ш открыванием заслонки Т^, расположенной под шнеком. В сортировальном цилиндре зерно разделяется на три сорта, выходящие через соответствующие отверстия в мешки. Американские сложные М. (фиг. 10). Подача снопов в америк. М. производится обьшно самоподавателем с бесконечным полотном. Снопы разрезаются особыми ножами (качающимися или вращающимися) и направляются к барабану, около которого часто ставится особый распределитель (ретардер), распределяЕОЩий солому по всей ширине барабана. Самоподаватель м. б. выключаем особым регулятором в том случае, если барабан начинает перегружаться и понижает число оборотов. При восстановлении барабаном нормального числа оборотов самоподаватель автоматически включается. За барабаном располагают битер-барабанчик, удерживающий солому от наматывания на барабан и направляющий ее на соломотряс. Соломотряс делается большого размера, ступенчатый; с него солома идет в кожух эксгаустера, к-рым выбрасывается по трубе прямо в скирду. Труба автоматически от механизма получает движение в ту и другую сторону для равномерной кладки в скирды. Зерно гл. обр. проваливается через подбара-банье и добавочную решетку и идет по скатной доске на грохот, являющийся ее про- должением. Мякина и оставшееся в соломе зерно проваливаются через отверстия соломотряса и также попадают на грохот, где мякина отделяется действием струи - воздуха от нижнего вентилятора и перегоняется в кожух эксгаустера. На первом решете под грохотом отделяется невымолоченный колос, который сначала червяком, а затем элеватором передается снова в барабан. На втором решете зерно очищается от мел1:сих примесей и подается на второй червяк, откуда оно элеватором поднимается кверху и пропускается через особый автоматический счетный аппарат - весы. Окончательно зерно идет по трубе в мешки или повозки. Вторая очистка обыкновенно не применяется и производится только по особому требованию. Сложная клеверная М. имеет два барабана: один отделяет головки от соломы, а другой вытирает из головок зерно. Терочный барабан имеет б. ч. короткие риф--щ. леные зубья и охваты-Si> вается зубчатым кожухом вокруг. Соломотряс при движении вперед и вверх отбрасьгеает солому, а при движении назад и вниз продвигает головки клевера по скатной доске к терочному барабану. Простая клеверная терка имеет биль-ный барабан с гладкими билами, охваченный кожухом, нижняя часть к-рого состоит из сита с отверстиями, пробитыми внутрь, вследствие чего поверхность получается шероховатой, а верхняя часть кожуха-из плетеного решета. Подача головок производится с одного края, а выход с другого края барабана. Барабан делает 1 ООО об/м. Производительность сложных клеверных терок 120- 200 кг/ч, а простых до 150 кг в день. Для молотьбы гороха на обычных М. приходится оставлять деку и понижать число об/м. до 400-500. Для молотьбы гороха существуют специальные М. с двумя барабанами. Для молотьбы риса надо понизить число оборотов на 10% и увеличить силу нижнего вентилятора. Для молотьбы кукурузы применяются особые молотилки-ш е л л е р ы и шредеры. Производительность М. рассчитывается по формуле: т' = 0,6- где т'-масса снопов в 1 ск. Производительность конных М. считается 1 сноп на 1 лошадь в 1 м., вес снопа считается 7 кг при соотношении веса зерна к весу соломы как 1 : 2 для озимого хлеба и как 1 : IV2 ДЛЯ ярового. Производительность сложных М. также считается 1 сноп на 1 IP в мин. Для слояных М. с бильным барабаном производительность Q за 10-часовой день рассчитывается по ф-ле Хвостова (в кг): 0,3l-n-R где I-длина барабана в м, w-число об/м. и R-число планок барабана. Расход мощ- ности пропорционален длине и диаметру молотильного барабана. Для простых М. требуется двигатель в 3-8 КР, для сложных 8-30 Н* и более. Расход мощности на рабочий х:)Д в 3-4 раза больше мощности на холостой ход в зависимости от рода хлеба и его состояния. Расход мощности на отдельные рабочие органы для сложной америк. М. при холостом ходе примерно распределяется так: на барабан 10-20%, соломотряс 2-3%, вентилятор 7-10%, коло-соподъемник 5%, элеватор 3-5%, решетный стан 2-3%, самоподаватель 5-10%, эксгаустер 40-50%, остальные рабочие ча-сти 5-10%. Расход мощности в европ. М. распределяв гея приблизительно так: на барабан 50%, соломотряс 5%, грохот 10%, вентилятор второй веялки 5%, элеватор 3%, шасталка 6% и сортировка 4%. На фиг. 11 видно расположение машин при работе на <У10жной европ. М. с соломотрясом, элева- нич. барабаном, приводилшм в работу от шкива 5; зерно подвергается очистке на веялке от вентилятора 4, очищенное зерно передается шнеком на элеватор 5, откуда по рукавам высыпается в мешки; отделенные оболочки и примеси высасываются эксгаустером 6 и направляются в трубу, оканчивающуюся брезентовым рукавом 7; стержни початков подхватываются особым элеватором, расположенным внутри камеры М., и выбрасываются в ковш, откуда поднимаются элеватором, расположенным слева 8. На фиг. 13 виден цилиндрич. барабан шелера: слева на валу барабана насажен шнек 1 для иодачи початков, посредине-била барабана 2, справа-шнек для отвода стержней 5; снизу барабан охвачен решеткой 4, служащей декой, через к-рую проваливаются вымолоченные зерна. Производительность дискового шелера, снабженного пружиной для регулировки.  Фиг. 11. тором для соломы, транспортерами для иодачи зерна и мякины в новозки и двигателем. М. кукурузная. Кужурузная М., или ш е л е р, служит для вышелушивания зерна из початков, с к-рых оболочка предварительно снята, или из початков с оболочкой. Кукурузные ше.перы бывают как простые, так и сложные, снабженные веялками для отделения примесей и пьши и элеваторами, служащими для подачи початков и отвода зерна. Кукурузные шел еры бывают двух родов: дисковые и барабанные. Примером дискового может служить ручная М. Здесь початок вставляют вертикально в воронку, и он захватывается снизу зубьями диска, зерно сыплется вниз, а стержень выскакивает вбок. Степень нажатия диска регулируется пружиной. Небольшие конные и моторные М. снабжаются такими же дисками и делаются на одну или две воронки. Сложный  Фиг. 1 кукурузный шелер виден на фиг. 12. Справа расположен самоподаватель 1, к которому иногда добавляется транспортер 2; вымолачивание производится цилиндрич, или ко- считается следующей: для шелера с 2 приемными отверстиями-2 ООО до 3 ООО кг/ч, с G отверстиями 5 500-10 ООО кг/ч и с 8-ю- 10 000-14 000 кг/ч. При молотьбе початков с оболочками производительность считается вдвое меньшей. Барабанный шелер вышелушивает 10 000-19 000 кг/ч из початков без оболочек, а с оболочками-3 500-7 ООО кг/ч. Очень крупные машины дают производительность до 50 ООО кг/ч. Число оборотов барабана около 800 в м. Потребная мощность для дискового шелера малых размеров считается 6-8 IP, а для бадьшого с 8 отверстиями-14-20 IP. При добавочном транспортере необходимо прибавить 2 IP, а при эксгаустере еще 2 Н*. Барабанный шелер требует 25-30 IP для малых машин, до 50- 75 IP для крупных. Другой тип кукурузной молотилки представляет собой х о с к е р-ш р е д е р, задача которой состоит в том, чтобы отделить початки от стеблей, снять с них оболочку и измельчить стебли; последнюю операцию выполняет специальная машина-ш р е д е р. Хоскер-шредер, строго говоря, не является молоти.чкой, так как он не выделяет зерна. На фиг. 14 дана его схема, Подача производится на бесконечное полотно 1, отде-.тенные вальцами 2 початки скатываются по решету 3 и попадают на элеватор 4; стебли подвергаются разрезанию ножами 5 и передаются соломотрясом 6 в заднюю камер>-, откуда они высасываются эксгаустером 7  Фиг. 13. и отводятся по трубе 8; оторванная оболочка отдувается вентилятором 9; отбитое случайно зерно попадает в жолоб 10, откуда шнеком передается на особый элеватор, с которого зерно ссыпается в мешки. Шредерный барабан делает 1 ООО сб/м. Производительность  Фиг. 14. хоскер-шредера с 2 вальками-5,3-1 гл, с 8 вальками-16-28 гл я с 12-ю-28-42 гл. Потребная мощность: для машины с 2 вальками-5-10 Н , с 8-ю-20-25 IP и с 12-ю- 30-40 IP. Лит.: Горячкин В. П., Молотилки, СПБ, 1905; его же, Земледельч. машины и орудия, М., 1923; его же. Теория барабана, Вестник металлопромышленности , М., 1924, 4-6 ; Ган в. 10.,Локомобиль и молотилка, М., 1925; е г о ж е, Заметки об определении усилий, развивающихся в молотилках от инерции ее качающихся органов, Петербург, 1911; его н.- е. Сложные паровые молотилки, Известия Донского политехническ. института , Новочеркасск, 1921; А л о в А., Америк, самоподаватели, СПБ, 1906; Арцыбашев Д. Д., Америк, молотилки, СПБ, 1906; Каган М. М., Современные конные молотилки, СПБ, 1909; И в а п о в С, Локомобиль и молотилка, СПБ, 1913; М а к-Г р е г о р, Инструкция для употребления машин Кейс, Одесса, 1909; Д о-бровольский в. А., Локомобиль и молотилка, Одесса, 1923; Д е б у К. И., Простые молотилки, П., 1922; Яшин 3. М., К вопросу установления стандартного типа конно-ручпой молотилки, Минск, 1926; Никифоров С. И., Сложная молотилка. Устройство молотилок и локомобиля. Работа их и обращение с ними, М.-Л., 1927; Шиловский К. П., Америк, сложная молотилка Адванс-Румели, М., 1929; его же. Справочник по с.-х. тракторному инвентарю, вьш. 2, М., 1927; Криль Б. А., Новое в области сел.-хоз. машиностроения, М.-Л., 1928; В ей с Ю. А., Курс с.-х. машиноведения, 3 изд., М.-Л., 1929; Вальтер К., Сел.-хоз. машины и орудия, ч. 3, пер. с нем., Рига, 1923; Игнатов-ский Н. Ф., Теория барабана молотилки, Вестник металлопромышленности , Москва, 1928,2; Вестник металлопро.чышленности ,Москва, с 1923; Машина в деревне , Москва, с 1929; В а 1 а s s а Fr., Die Dreschmaschlnen, Berlin-Mch., 1912; Fischer Q., Landwirtschaftliche Maschinenlcunde, Leipzig, 1928; .Schwarzer K., Landmaschinenkunde, 3 АпП., Berlin, 1927: Vormfelde K., Landmaschinen, Handbuch d. Landwirtschaft, hrsg. von F. Aereboe, I. Hansen u. Th. Rohmer, B. 3, В., 1928-29; Die Technik in d. Landwirtschaft*, Berlin; Die Landmaschine , Berlin; Agricultural Engineering*, Clemens; Farm Mechanics*, Chicago; The American Thresherman , Madison; The Implement a. Machinery Review*, L. Б. Криль. МОЛОЧНАЯ КИСЛОТА, оксипропио-новая, известна в двух изомерных формах: СНаСОН) СН, СООН - этилен молочная к-та и СНз-СН(ОН)- СООН-этили-денмолочная, или М. к. броясения. Последняя, как имеющая асимметрич. атом углерода, образует два стереоизомера: а- и /?-М. к.; хотя каждый из них м. 6. получен в отдельности, однако чаще они встречаются в сочетании, давая оптически недеятельную, или рацемическую, М. к. Технич. значение имеет только этилиденмолочная к-та; в химически чистом виде она м. б. получена в виде кристаллов, уд. в. 1,24, сильно гигро- скопических, легко расплывающихся и плавящихся при 18°; i°Kttn. 122° (при 15 мм рт. ст.); М. к. смешивается с водой и Спиртом, мало растворима в эфире. М. к. легко теряет воду и превращается в л а к т и д (см. Лак-тоны), ямеющий f ° д. от 120 до 122°, а также/ смотря по условиям, в ряд других веществ с более высоким мол. весом. М. к. содеряштся в разнообразных пищевых продуктах: Так, она присутствует в квасе (0,6 %); кислый вкус черного хлеба, сметаны, творога, простокваши зависит от содержания в этих продуктах М. к.; еще выше содержание М. к. в молочных продуктах целебного или диэтич. назначения (мечниковская простокваша, кумыс, кефир, айран), доходящее до 1%; в квашеной капусте, соленых огурцах, а также в силосованных кормах для скота М. к. является веществом, обусловливающим консервирование этих продуктов. Промышленное получение М. к. основано на процессе молочнокислого брожения (способы получения М. к. чисто химич. путем, напр. действием щелочей на глюкозу, оказываются менее выгодными). Молочнокислые бактерии в подходящих условиях производят расщепление Сахаров (глюкозы, мальтозы, тростникового сахара и пр.) на М. к. почти точно по ур-ию CgHiaOe = 2 CgHeOg (см. Брооюение). Исходным материалом служит сахаристое вещество (глюкоза, мальтоза) или крахмал, который д. б. подвергнут предварительному осахариванию (диастазом или кислотой). Для нормального хода брожения необходимо присутствие нек-рых питательных веществ, главн. обр. азотистых; поэтому в бродильные чаны прибавляют солод или другие богатые азотом вещества. В. Шапошниковым и А. Мантейфелем предложен метод получения М. к., к-рый сводится к брожению глюкозы или другого сахара в среде, содержащей CaCOg и растворимые растительные белки типа глобулинов. Брожение ведется в высоких чанах, снабженных приспособлениями для обогрева и мешалкой для взмучивания мела. Заражение субстрата производится разводкой чистой культуры Bacillus acidificans longissimus, имеющей то преимущество, что эти бактерии развиваются и позволяют вести брожениие при 50-52°; эта t° устраняет опасность заражения чанов другими микроорганизмами. За ходом брожения следят, учитывая ежедневно имеющийся налицо в чане сахар (титрованием, фелинговой жидкостью или иным способом). При нормальном ходе процесса в сутки сбраживается ок. 1,5% сахара; процесс считается законченным, когда остаются лишь следы сахара, что при исходном содержании в 13% происходит через 8-10 дней; предельная концентрация сахара определяется растворимостью получающегося из него (в присутствии мела) лактата кальция. Когда брожение закончено, чаны прогревают до 70-80° для умерщвления бактерий (осветление чана) и проведения более полной нейтрализации к-ты, после чего жидкости дают отстояться и сливают ее с осадка в кристаллизационные чаны, где она при остывании превращается в сплошную белую массу кристаллов, отделяемых от маточного раствора на центрифуге. Получающийся так. обр. молочнокислый кальций непосредственно или после пе-рекристаллизащга растворяют в возможно меньшем количестве горячей воды и разлагают осторожным прибавлением серной к-ты, прибавляемой при постоянном помешивании в количестве достаточном, чтобы связать весь кальций лактата в виде CaS04. После отфильтровывания CaSOi на фильтр-прессе жидкость упаривают в вакууме при умеренном нагревании до нужной концентрации. Полученная описанным образом техническая (~ 50%-ная) М. к. имеет светлокоричневую окраску, от которой она м. б. освобождена осторожным прибавлением таннина с последующим осветлением углем. Для получения более чистого продукта необходимо вести брожение в присутствии окиси цинка (вместо мела), так icak лактат цинка значительно лучпю очищается перекристаллизацией. Разложение молочнокислого цинка производится в горячем растворе сероводородом. Окончательная очистка М. к. (освобождение от следов цинка) производится в этом случае перегонкой М. к. в вакууме. В технике М. к. находит широкое применение: в текстильной промышленности (как сама кислота, так и сурьмяная соль ее-лактат антимонила) при крашении и отделке тканей и шерсти, а также в кожевенном деле (потребляющем до 90% всей М. к.)-для декальцинирования и бучеиия кож. В свободном виде М. к. применяется в медицине для прижиганий (в гинекологии). Кроме того можно указать на весьма важное лекарственное значение различных солей М. к., из к-рых особенно большим распространением пользуется молочнокислое железо (Fer-rum lacticum). В последнее время М. к. начинает применяться для замены более дорогих лимонной и винной к-т в пищевых продуктах. Промышленность Западной Европы с успехом пользуется М. к. при изготовлении кондитерских изделий, пива, лимонадов, фруктовых вод, экстрактов и эссенций. Промышленное значение имеют также и производные М. к.-ее соли (т. паз. л а к т а-ты) и эфиры. Этиловый эфир М. к., СНз-СН(ОН)-СООС2Нб, получается нагреванием М. к. до 160° в закрытом сосуде с алкоголем или пропусканием паров алкоголя в М.К., нагретую до 170-180°;прим( няется длн очистки сырой М, к.; в ситцепечатании этил-лактат служит растворителем нигрозина и индулина, в лаковом производстве-растворителем для нитроцеллюлозы. Метиловый эфир М.К., СИз-СН(ОН)-СООСНз, служит растворителем ацетилцеллюлозы. Лактаты металлов имеют большое ири-менение в технике. Лактат натрия, NaCgHgOa, густая бесцветная или желтоватая жидкость, легко растворимая в воде и спирте, применяется в медицине как снотворное и как заменитель глицерина в технике под названием перглицерина. Лактат калия, КС3П5О3, под названием перкаглицерина также служит заменителем глицерина. Лактаты маг- ния, кальция, железа, цинка и висмута применяются в медицине; лактат Са-также в хлебопечении (вместо креме ртартара). Антимонлактат (сурьмы), 8ЬО(СзН50з)2, в соединении с таннином применяется в крашении и печатании в качестве протравы в виде препарата аптимонипа (см.). Лактаты титановой кислоты, отвечающие по составу (приблизительно) формулам Т102(СзНвОз)(СзН50з)зМез и Т102(СзН50з)4Ме4, служат протравой при крагиении коиш. Лит.: Шапошников В. и Манте йфель А., К физиологии Bacillus acid if leans longissimus (В. DelbriJcki) в связи с возможностью иснользопяния его для промышл. молочной кислоты, Труды Научного хим.-фармац. ин-та , М., 1923, вып. 7; и х ж е. Об одном усовершенствовании предложенного нами метода получения молочной кислоты, там же, 1927, вып. 18; Н е п п е b е г g W., Handb. d. OSnincsbak-teriologje. 2 Aufl., 6. 1, 2, В., 1926. В. Шапошиииов. Новейшие методы получения М. н. Мировое производство М. к. непрерывно растет: главными производителями ее являются США (с 1889 года), Германия и Англия. Сырьем для получения М. к. служат патока, крахмальный сахар, инвертированный тростниковый сахар и нек-рые виды колониальных орехов. В продажу М. к. поступает в виде сиропов или растворов разной концентрации (от 15 до 90%) и различной степени очистки; техническая темная и светлая, очищенная темная и светлая, химически чистая (для пищевой промышленности) и т. д. Техническая М. к. (22-44%-ная) имеет уд. в. 1,07-1,15 и должна содержать не более 4% ангидрида. Тщательное химич. исследование продажной М. к., получаемой по методу брожения, показало, что этот продукт является очень сложной смесью, содержащей кроме собственно М. к. еще ряд продуктов ее дегидратации, а также различные минеральные загрязнения; так, при анализе концентрированной чистой М, к. (т. наз. 90-100%-ной ) в ней было установлено присутствие следующих веществ: а) М. к. брожения, СНз-СН(0Н).С00Н, в количестве от 39,6 до 59,0%; б) ла к ти л молочная кислота, СНз сн(он) со о сн(СНз) соси, д и ла к тил молочная кислота, СНз СН(ОН). со . 0-СН(СНз)-С0.0-СН(СНз)-С00Н, и высшие полилактилмолочные кислоты (общее содержание: 30,9 - 56,8%); в) ди молочн а я кислота, СНз-СН-СООН о СНз'СН-СООН; г) молочный ангидрид, [СНз СН(ОН) GOJaO (1-ЧХ); д) л а к т и д, со . о . СН СНз I I СНз-сн-о - со (0,14%); е) вода (3,5-10,4%); ж) органич. примеси (глюкоза, декстрины); з) минеральные соли (Fe, Са, Mg). О методах определения салюй М. к. и ее производных в рыночном продукте см. [1]. Для открытия М. к. в пищевых продуктах может служить реак- 1 ... 21 22 23 24 25 26 27 ... 49 |

|

© 2007 SALROS.RU

ПромСтройМат |