|

|

|

|

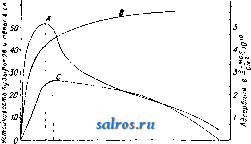

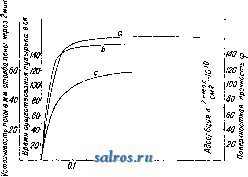

1 2 3 4 5 6 7 8 ... 48 и для случая пленок нерастворил1ых-мас-лоподобных веществ на поверхности воды [ 2]; при дальнейщем возрастании концентрации пенообразователя устойчивость пузырьков вновь падает в случае растворимых мо-лекулярно - дисперсных поверхностноактив-ных веществ. Когда же пенообразователями являются защитные коллоиды или полуколлоиды (мыла, сапонин, красители), время существования пузырьков, достигнув максимума при насыщении адсорбционного слоя, остается далее постоянным (см. ниже фиг. 2, для сапонина кривая а). Дальнейшие исследования [] показали, что устойчивость столба П., к-рую можно измерить временем разрушения этого столба (см. фиг. 1, кри-  0J5 0.20 0.25 Концентрация в мол/р Фиг. 1. вая С), подчиняется в основном тем же закономерностям, что и устойчивость отдельных пузырьков на поверхности раствора. На фиг. 1 и 2 представлены также кривые роста адсорбции пенообразователя в зависимости от концентрации (фиг. 1, Б и фиг. 2, &), к-рые показывают, что максимум пенообра-зования для обычных поверхностноактив-ных пенообразователей лежит до насыщения адсорбционного слоя, а для защитных коллоидов (сапонин) наибольшая устойчивость пены совпадает с пределом адсорбции и с наибольшей поверхностной прочностью слоя (кривая с, фиг. 2). П. играют важную роль в разных областях техники (пивоварение, мыловарение); иногда требуется получение устойчивых П.,  аг аз 04 о.з концентрация сапонина в °/о Фиг. 2. иногда же, наоборот, быстрое разрушение их; это достигается разрушением пенообразователя или введением в систему второго, более иоверхностнеактивного вещества (эфир, ами- ловый спирт), вытесняющего пенообразователь из поверхностных слоев и не обладающего достаточной прочностью пленок (разрушение П. вытеснением). Особенно же важную роль устойчивые П. играют в пожарном деле (см. Пенное тушение. Огнетушители) и во флотационной технике при обогащении руд. Во флотационных процессах пенообра-зование необходимо для создания большой поверхности, увлекающей значительное количество частиц флотируемой руды (см. Флотация). Такая П., пленки которой покрыты твердыми нерастворимыми частицами, называется трехфазной П.; ее устойчивость обычно значительно повышается от присутствия твердых частиц. Лит.: ) R е Ь b i п d е г Р. и. W е п s t г б m Е., Stabilisierende Wirkung люп Adsorptionssrhichten, Stabilitat von Blasen u. Tropfen an Trennungsfiachen, Kolloid-Zeitschrift , Dresden, 1930, B. 53, p. 145; 2) Талмуд Д. Л. и Суховольская С. Д., Стабильность ялементарной пены, Цветные металлы , Москва, 1930, i; з) л у б м а н Н, М., Пе-нообразование и флотируемость порошков в растворах, там же, 1931.-Ребиндер П. А., Научные основы флотационных процессов, Научное слово , Москва-Ленинград, 1929, i; Т а л м у д Д. Л., Теоретич. взгляды на сущность флотационных процессов, Цветные металлы , М., 1930, 1; В а г t s с h О., Kolloidchem. Beihefte , Dresden, 1924, В. 20, Н. 1; о s t w а 1 d W. und M e i s s n e г M., Membrano-nietrische Untersuchungen, ibid., 1926, B. 26, H. 1; Freundlich H., Kapillarchemie, 3 Aufl., Leipzig, 1930. П. Ребиндер. ПЕНЬКА, волокно, добываемое из луба конопли, одного из основных, давно известных текстильных растений, легко акклиматизирующихся, с широким диапазоном распространения от юж. границ Италии до северной части СССР. В СССР главная масса посевов расположена в средней полосе южнее 55° с. ш. Родина конопли-центральная Азия, по нек-рым источникам Персия и Индия. Дикорастщая конопля попадается в большом количестве сейчас и в центральной Азии и на юге Европейской части СССР. Наиболее раннее упоминание о конопле встречаем в индусской литературе за 800- 900 лет до нашей эры, где конопля употреблялась как лекарственное растение, и только на век позже-как текстильное. В России культивировалась издавна, была предметом экспорта и шла на переработку снастей для речного и морского флота. Виды конопли. Конопля нек-рыми относится к семейству коноплевых (Cannabis sativa), м. б. также отнесена к семейству тутовых (Могасеае) или кранивовых (Utri-сасеае). Однолетнее растение представляется двумя видами (классификация Ин-та прикладной ботаники: Cannabis sativa L. охватывает Азию, к С. от Гималаев и Гинду-куша, Европу и Америку, Cannabis indica Lam. охватывает Азию южнее Гималаев и Гиндукуша). В зависимости от цели разведения разделяется натри группы. 1) Конопля на волокно (возделывается в Китае, Манчжурии, Японии, сев. Индии, Турции, СССР, Польше, Румынии, Чехо-Словакии, Югославии, Венгрии, Германии, Италии, США). Волокно идет для изготовления канатов, веревок, шпагата, сетей, парусины, тканей. 2) Конопля на семена; семя содержит до 30% масла, идущего как в пищу (гл. обр. в СССР), так и для технических целей на приготовление зеленого мыла, олифы, крарок. Уд. вес масла 0,928, коэф. омыления 193. Возделывается на масло в СССР, Манчжурии и Китае. 3) Конопля для получения гашиша и других наркотиков возделывается в жарких странах: Индии, Персии, Турции, Алжире, Тунисе, Марокко, Юж. и Центр. Америке. Конопля-двудомное растение. П., получаемая из женских стеблей конопли, называется матеркой, мужские стебли дают посконь или замашку. Урожай конопли содержит по весу 75-80% матерки, поскони 20-25%; из матерки получается 13- 16% волокна (иногда до 22%), из поскони- 23-26%, Волокно поскони более слабо, чем из матерки, и идет на выработку тканей и шпагата, В стебле конопли имеется следующее соотношение составных частей: корень-8-10%, стебель-60-65%, листья- 18-20%, семена-10-12%. Добывание волокна. Районы произрастания в СССР: Орловский, Курский, Черниговский, Пензенский, Томский, Полтавский, Смоленский, Воронежский, Тамбовский, Калужский и другие. В этих районах площадь, занятая под коноплю, равна 540 ООО га, по всему же СССР -964 ООО га. Почвы-влажные, наносные, рыхлые и проницаемые, В последнее время ставится вопросе болотистоторфяных почвах. Климат- теплый, влажноумеренный; культура боится суховеев, засухи. Конопля на волокно требует 1 800-2 000° с вегетационным периодом 100-150 дней; конопля семенная 2 200 - 2 800° с вегетационным периодом 130-180 дней (по Маркарту), Повсеместно в Союзе выращивалась как усадебная культура, на 3. она введена в севооборот. Мы превращаем коноплю также в полевую куль-туру.заменяя навозные удобрения минеральными (что сильно повышает урожай). Уборка матерки и поскони разновременна. Посконь убирают в августе, матерку-в сентябре. Ранняя уборка конопли в зеленом виде на з е л е н е ц, не позволяя собрать семена, дает тонкое и нежное волокно; широко применяется в Италии, вводится у нас. Уборку конопли производят в настоящее время тереблением, что требует 30-35 рабочих дней на 1 га; ее вполне можно косить, тем более, что при косьбе.удаляется нижняя грубая часть стебля-л а и а. Урожай с 1 га колеблется в зависимости от удобрения, сорта и т. д. Для наших условий в среднем 3 m с 1 га стеблей, доходит до 8 т. Волокна 400-600 %г. Уд. объем свободно сложенного стебля равен 60-90 кя в 1 jh (Герцог). Урожай семян 600 и более кг с 1 га. Выделение семян из стебля производится двумя способами. Высушенные снопы молотят на току цепами. Указанный способ распространен в вост. части коноплеводческого района, дает П. молочку или молочанку. При другом способе-обрезают верхушки, получают сечку, значительно лучшее волокно, чем молочка. Первичная обработка. Издавна и в настоящее время в большей своей массе конопля обрабатывалась в крестьянских хозяйствах вручную. К концу пятилетки вся первичная обработка будет охвачена з-дами целиком. Кустарная обработка. Ко- нопля поступает в мочку повсеместно, лишь в Сибири и Америке поступает в стланье, у нас стелют лишь посконь. Продолжительность стланья 4-8 недель. Мочку различают в стоячей и проточной воде; распространена последняя. В копанях (ямах) емкостью в 5-6 m укладывают стебли вертикально (в лапу) или горизонтально. Продолжительность мочки зависит от погоды, колеблется 12-30 дней. Вымоченные стебли высушивают и сохраняют в скирдах до весны, когда они после подсушки поступают в мятье, давая волокно вешняк. В лесистых районах Союза применяют овинную сушку, ослабляющую волокно з и м н я к. Мятье производят на щелевой м я л и ц е, перебивающей и портящей волокно. Тре-панье П. производят редко, мятая П. поступает в связках на рынок под наименованием сырца, В случае трепания (гл. обр. для себя) применяют кадку, т. е, чурбан и трепало, чапель и нож. Трепаное волокно связывают в пробойки весом в 10 кг, отходом служит пеньковая пакля. Ческу производят на металлич. гребне, причем ей предшествует сортировка волокна. Механизированная обработка. Трудоемкость первичной обработки и появление на рынке новых лубяных волокон- джут, сизаль, манилла-повлекло за собой в довоенное время сокращение посевных площадей. Восстановление народного хозяйства после Октябрьской революции возродило культуру. Социалистич. реконструкция с. х-ва потребовала механизации процессов. В настоящее время количество заводов измеряется единицами. По плану на 1931 г, будет построено 84 завода, с пропускной способностью 2 400 m каждый. Технологич. процесс обусловлен следующими тремя видами сырья: 1) солома, идущая в мочку, 60% общей массы; 2) солома, идущая в стланье, 30% общей массы, 3) солома, идущая в декортикацию, 10% общей массы. Стебли, убранные с полА, складывают в скирды (влажность 18-20%), Мочка производится в заводских условиях с протоком при t° воды 31° в летнее время в баках, расположенных под открытым небом и представляющих собой деревянные смоленые ящики, врытые в землю и закрт>ггые сверху щитами. Продолжи-те.тьность мочки 72 ч., вместимость бака 5 ш. Сушку производят на полях. У мочка, усушка и утруска 20-25% от веса стебля. Зимняя мочка и сушка в туннельных сушилках оставлена как чрезвычайно не рентабельная. Высушенные материалы складьшаются в скирды и по мере надобности поступают на з-д, где, будучи подсушены в камерной сушилке до 8-10%, отлеживаются, делятся на горсти 600-800 г и поступают в мяльную машину (qиcлo подач горстей в мин. 20- 25), представляющую собой два ряда рифленых вальцов (фиг. 1), которые заставляют изгибаться материал, отделяют луб от древесины и изламывают последнюю. Мощность и производительность мяльной машины зависят от числа и типа вальцов. Орловская мялка имеет 12 пар вальцов, производительность 2 500 КЗ в смену. Декортикатор TP имеет 17 пар вальцов, производительность 7 000 кг в смену, мощность 12 Н . Производительность мяльной машины определяется по следуюпцей формуле: Р = П----i--- где Р-производительность в кг/п, л;й-периметр вальцов в см,п-число об/м., д-вес  Фиг. 1. горсти в кг, I-длина горсти в см, г]-коэф. использования машины=0,8-0,85. Промятый материал поступает в трепальную машину-швингтурбину (фиг, 2), где, продвигаясь вдоль машины, подвергается двустороннему действию З-лопастньпс бил А я Б. Машина состоит из двух одинаковых частей, из коих первая предназначена для трепания верхушек, вторая - комлей. Турбина очищает волокно, сообщает ему делимость и отделяет более слабые и короткие волокна. Производительность 5 т тресты в смену, потребляемая мощность ЮН*. Выход волокна после турбины равен 13-16%, из коих 3,5% короткого и 9,5-12,5 длинного. Производительность турбины опреде--ляется по следующей ф-ле: Р = g 5.60 кг/ч, где 1]-коэф, использования машины, д-вес п. м материала, д-скорость ремня транспортера в м/мин. Отходы из-под турбины выносятся механич. транспортером, протрясываются на трясилке (типа Груш виц), поступают на  Фиг. 2. подсушку, откуда идут на декортикационный агрегат, представляющий собой последовательное соединение мяльной машины с трясилкой.. Производительность агрегата зависит от мощности мялки и колеблется в пределах 2,5-7 т стеблей. Стланец и немо-ченые стебли после предварительной подсушки до 8-10% поступают непосредственно на декортикационный агрегат. Выход луба 26-£0%. Нормальная засоренность длинного волокна 5-7%, Засоренность луба и пакли не должна превьппать 10-15%. Нижеприводимый график показывает разработку конопляной СО.ЧОМЫ (фиг. 3). Костра из мяльно-тренального отделения поступает или на производство строительных и изоляционных материалов или на топливо. Теплотворная способность костры 4500 Cal. Новые методы обработки. Сложность и длительность существующего процесса, представляющего собой скорее производство отходов (84%), чем волокна (16%), заставляет исследовательскую мысль искать новых форм обработки. 1) Ускорение процесса мочки. Интересно отметить аэробный процесс, предложенный проф. Рос-си (Италия); работу распада пектиновых веществ ведет Bacillus Comesii*. Продолжительность мочки сокращается в два раза и в Италии летом длится 36-48 час; необходимость пневматич. установки для продувки воздуха затрудняет распространение этого способа, принятого во Франции. Для Италии имеет большое значение способ Кар- Декортака1ия стебля I Волокно 16% Мочка стебля  Фиг. 3. бона (СагЬопе), представляющий собой анаэробную мочку при f° воды 37°, где работу распада ведет 4<BaciIlus felsineus . Продолжительность процесса36ч. 2) Мокрая обработка Д.ДЯ устранения предварительной сушки стеблей. Мокрые стебли направляют на трепальный станок, где отделяют волокно, к-рое легко высушить (необходимо удалить на 100 кг стебля в обычных условиях 262 кг воды, по этому способу 36 кг воды). Мокрая костра, смешанная с паклей, отходит в машину. Получаемое волокно обладает более высокими качествами. Средний номер после чески 13 вместо 9. Невозможность использования короткого волокна дает понижение общего процента выхода, 13,8 вместо 17,9, что и является основным недостатком этого способа, предложенного Станцией лубяных волокон в Москве. 3) Сухая обработка, или декортикация, т. е. вьвделение луба без предварительной мочки стеблей, широко прт1еня€тся при обработке новых лубяных волокон (кенаф, кендырь) в СССР, вводится также и для старых культур (лен, конопля). Декортикация была предложена в 60-х;гг. 18 в. Христианом на франц. заводе Леони (в России Пузанов декортиковал коноплю в 1870 г.). До сих пор существовавшие декортикаторы, имея малую производительность, давали сильно засоренный нсчуфабрикат. Достижением в этой области является д е-кортикатор TP (Новлубтреста), мяльного типа, с 17-ю парами вальцов, из к-рых четыре пары плющильные, производительность их 7-8 т соломы за 8 ч. при тридца- Штапеля конопли Комплексный котонин Элемвмтарн. волокно^  !0 го 30 40 X 60 70 80 90 Вес в процентах. ТИ ОДНОЙ подаче в мин. Выход луба 32-38%, при засоренности 4 -10%. Для дальнейшего обескостривания материал поступает на волчок, брекер-карду или трясилку. Очищенный луб идет непосредственно в обработку, или для выработки сноповязательного шпагата или мешковины, заменяющей джутовую ткань. При желании получить технич. волокно проводят химическую варку луба в горячем растворе NaOH, продолжительностью 15 мин. Получаемое волокно имеет высокий номер 12-14 вместо обьганого 6-8. 4)Кошопизахщя(см.)и получение комплексного котонина. Длина элементарных волокон конопли незначительна (средняя длина волокна 14 жм). Это обстоятельство заставляет получать комплексы, т. е. группы элементарных волокон, по длине соответствующие хлопку-27-30 (фиг. 4). Опыты прядения комплексного котонина, ко поплина, в 50%сме-си с хлопком проводились в Германии, в наст, время проводятся опы- ты Научным ин- ститутом новых лубяных волокон (Москва). Коноплин по крепости не уступает хлопку, но жестче последнего. Заслуживает внимания метод механич. котонизации (Гминдера - Германия) и проблема свежей декортикации конопли (Крагельский и Толлочко - Москва), где уборочно-декортикационная машина непосредственно в поле убирает стебель и выделяет луб, который далее обрабатывают при прядильных фабриках, чем устраняется перевозка стеблей, упраздняются з-ды первичной обработки и др. Торговые виды и сорта. Пеньковое волокно по способу выделения разделяется на П.-моченку, П.-стланец (встречается редко) и П. заводской обработки. В зависимости от степени и рода обработки делится: длинное волокно на 1)П.-сырец, 2) П. трепаную, 3) П. чесаную; короткое волокно - на пеньковую паклю и пеньковый очес. На рынок поступает гл. обр. П.-сырец; ческу производили крестьянераньше только для себя, но теперь с.-х. кооперация организовала трепку и частично ческу П. В СССР П. идет Табл. 1.-Посевная н л о щ а д i Посевная площадь главн. обр. на выработку крученых изделий, как то: канатов, веревок, шпагата, нитей, пряжи. 10-12, редко 14, из очеса не выше № 8. Использование П. для ткачества и получение высоких номеров имеется заграницей, где из пеньки выпрядают 20-25 номеров, а из высоких сортов итальянской конопли до 35 номера. П. по типу своего волокна делится на канатную (крепкое и грубое волокно) и шпагатную (тонкое и мягкое волокно). Встречаются еще следующие рыночные названия пеньки: П.-сечка (БССР и Зап. обл.), П.-мол очка (Орел, Курск), П.-коловая (УССР), Лучшей является сечка, занимает в товарной массе 25-30%, молочка 70-75%, к о л о в а я- исключительно низкая по качеству пенька. Пакля браженая представляет собою короткое волокно, очищенное от костры, с прочесом на гребнях или гвоздях. Является лучшим сортом пакли, идет на шпагатное прядение. Пакля к о с т ы л е в к а - самый низкий вид пакли, чрезвычайно засоренная крупной и мелкой кострой (костями), В сырьевой баланс на пеньковом рынке пеньковая пакля (заготовляется ок, 15%) и очес не входят, являясь отходами обработки. Стандартная таблица П,-сырца (утверждена Наркомторгом 29/IV 1926 г,) по существу является правилами сортировки, без цифрового выражения качества сортов. По примеру льняного стандарта коно-плеводные районы разбиты по качеству на четыре группы; в каждой группе имеются следующие сорта: отбор, первый, второй и третий. Каждый сорт делится на 2 типа- шпагатный и канатный. В настоящее время (1931 г,) пеньковый стандарт прорабатывается. Кроме этого есть таблица на украинскую П.-сырец, составленная по такой же схеме (утвержденная Наркомторгом 10/XII 1926 г.). Нормальная влажность волокна по Шапошникову 9,68-18,79%, в среднем 14,72%; по Туринским нормам влажность волокна-12%. Качественными признаками считаются: крепость 35-40 км разрывн, дли-йы, мягкость, маслянистость, тонина и цвет. Уд. вес 1,43. Мировое распределение площадей и сбора конопли видно из табл. 1 (по данным Международного аграрного института в Москве). СССР наиболее мощная страна по производству конопли. По экспорту Россия до 1914 г. немногим уступала Ита-и сбор конопли в Европе. С в тыс. га в % относительно 1909-1913гг. > го I 2 ?ч в % к мировому итогу в тыс. квинталов бор В % отно- : в % к ми-сительно ровому 1009-19i3rr. итогу Венгрия; ; культ, обыкн. . , 11,0 уплотп. .I - Италия...... 809 Польша......32,9 Румыния.....I 6,0 Чехо-СловаКия . . i - Югославия . . . . { 15,4 СССР (Европейск. [ иАзиатск. части) 686,6 11,3 95,6 93,8 41,0 11,6 29,8 7,01 102,7 17,0; - 86,0] 118,2 29,0 131.3 63,6 37,0 11,0 27,0 105,1 88,1 68,3! 616,7 193,5i 175,3 897,4! 965,0 130,7! 140,6

ЛИИ (экспорт в 1913 г. 9 550 т). Экспортировалась пенька в Германию (50%) и в Англию (24%). Кроме волокна вывозятся веревки, канат, бечева. В 1928/29 г. из СССР было экспортировано 5 634 т, из коих 90% П. и 10% поскони, что равно 25% от общей заготовки. Посевная площадь под коноплей выражалась в 1913 г. в 687 тыс. га, а в 1928 г. в 965 тыс. га. Лит.: Боголюбский П., Из практики работы, Вестник льняного и пенькового дела , Москва, 1929, 12; Первичная обработка льна и конопли. Работа комиссии ВСНХ СССР по поездке в Америку, М., 1931,- Казанский В. С, Сортоведение льна и пеньки, М., 1930; Крагельекий И. В., Метод механического облагораживания луба конопли, За новое волокпо , Москва, 1931, 5; Лаповок И., Конопля, 2 изд., Москва, 1930; Мещерский А., Особенности коноплеводства в Сибири, Вестник льняного и пенькового дела ,М., 1929, 3; М атвеев А., К вопросу культуры моздокской конопли на зеленцы , там же, 1930, 2; Пузанов, Конопля и ее продукты, М., ISTl; Рябов И. И., Обработка пенькового волокна, М., 1919; Серебрякова Т. Я., Конопля, Л., 1929; Котт М. А., Культура и первая обработка конопли, Москва, 1921; Рябов И. И., Пеньковое дело в России, М., 1923; Лен и конопля в крупных хозяйствах , М., 1930; Пеньковое дело в СССР, Приложения к журналу Вестник льняного и пенькового дела , Москва; Ф р и б'е с В. А., Конопля и ее обработка в России, Ежегодник Департамента земледелия , 1908; Carter Н., Modern Flax Hemp а. Jute Spinning, 2 ed., London, 1925; H e u s e r O., Der deutsche Hanf, Lpz., 1924; Ruschmann, Grundlagen der Roste, Lpz., 1923; Car bone u. T a b 1 e r. Die RQste mit Bacillus felsineus, Faser-forscliung , Lpz., 1922, B. 2, p. 163-184; К г a n z-1 i n, Prinzipien der Kotonisierung, ibid., 1921, p. 121- 138; С a г b о n e. La macerazuone industriale delle piante tessilical, Bacillus felsineus*, Milano, 1920; Yearbook of Dept. of Agricult., Wsh., 1913; Herzog R. O., Der Hanf als Faserpflanze, p. 85, raserstoffe u. Splnnpflanzen , 1923; H e u s er O., DieHanfpflanze, Technologie d. Textilfasern, hrsg. v. O. Herzog, B. 5, T.2, В.. 1927; K6nigP., Die Hanfwirtschaft, ibid., B. 5, T. 2, В., 1927. И. Крагельекий. Зкономика. Разведение конопли обнимает очень большой район. К числу производителей П. в европейских странах кроме СССР м. б. отнесены Италия, Югославия, Румыния и Польша, из внеевропейских-Филиппинские о-ва, Китай, относительно к-рого впрочем нет точных сведений. Сверх названных выше стран было вывезено в 1929 г. из Британской Индии 249,2 тыс. квинталов, из Сельгии 63,6 тыс. и из Норвегии 115,3 тыс. винталов. к Импорт П. (вместе с паклей) направляется в следующие страны (см. табл. 2). Табл. 2.-Импорт П. (в тыс. квинталов).

*1 Вместе со льном. Вместе с джутом. Статистика внешней торговли дает следу-юпще цифры вывоза П. из СССР (табл. 3 и 4). Табл. 3.-в ы в о 3 из СССР.

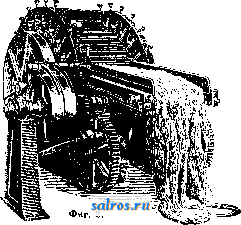

Импорт джута и кенафа (из Индии, незначительное количество из Персии) в СССР за два последних года выразился сравнительно с экспортом довольно крупными величинами: 1928/29 Г........ 31 575 m на 10 277 тыс. руб. 1929/30 ....... 37 581 10 607 Кроме того было ввезено пеньковых и льняных изделий: 1928/29 Г........ 5 976 ш на 4 969 ТЫС. руб. 1929/30 ....... 8 725 8 474 Статистика промьппленности по переработке и обработке П. в большинстве стран дается вместе с производством по обработке льна или джута. Об относительных размерах обрабатывающей промьппленности можно судить по числу рабочих, занятых в предприятиях по обработке и переработке этих материалов. Кроме того переработка П. имела место на большом числе предприятий, производивших вместе с пеньковыми хлопчатобумажные, льняные и другие изделия, где обработку П. выделить не представлялось возможным. Советская статистика промышленности, выделяя в самостоятельные группы производство по обработке хлопка, шерсти, льна и шелка, обработку П. учитывает вместе с прочими растительными волокнистыми веществами-джутом и ДР. Число промышленных заведений и их валовая продукция за последние пять лет: Число про- . Валовая про- Г о д ы мышл. завед. дукция (тыс. р.). 1924/25 ........ 51 39 851 1926/26 ........ 55 61 428 1926/27 ........ 47 65 631 1927/28 ........ 55 78 263 1928/29 ........ 65 92 049 98% этой продукции вырабатывается на предприятиях, принадлежащих государству, ок. 2% - на кооперативных предприятиях; роль частной промышленности ничтожна. Выло выработано: 1927/28 1928/29 Пряжи пеньковой и льно-джут. (т) . 51 291 72 736 Холста разного (тыс. Л18)....... 52 225 76 342 Веревок, каната, шпагата (т) .... 32 773 33 942* Мешков (тыс. штук).......... 38 3.52 48 460 в том числе шпагата в 1927/28 г.-10 50 1 т, в 1 928/29 г.-10 03-, т. В 1927/28 г. пеньковой промышленностью *было потреблено (в т): Пеньки сырца и трепаной......... 36 879 чесаной.............. 6 V05 манильской............ 751 очесов...............3 244 Лит.: Фабрично-заводская промышленность СССР 1927/28-1928/29 гг., М., 1930; Внешняя торговля по европейской границе, 1929/30 г. , М., 1930, август- сентябрь; Изв. текстильной промышл. и торговли , М., 1930, ;-2; Annuaire international de statistique .URricole, 1929-30, Roma, 1930; Woytinsky Wl., Die Welt in Zahlen, B. 3 и 4, В., 1926. В. Шарый. ПЕНЬКОПРЯДЕНИЕ, прядение мягких и жестких волокон, т. е. собственно пеньки и суррогатов ее (маниллы, сизали, новозе- ..ландского льна, канатника, агавы, юкки, .драцены и др.). Пеньковое производство обслуживает водный транспорт, лесной сплав, ,рыбную промышленность, сел. х-во, силовое хозяйство и ряд других отраслей промышленности. Пеньковая пряжа поступает на изготовление канатов (см. Канатное производство), веревок (см. Веревочное произ- водство), тканей (рукава и пару са), снастей и сетей. Технологический процесс складывается из следующих операций: мягчение пеньки ставит своей целью смягчись, облагородить волокно, чем и облегчить по- елсдующую обработку, Мягчение произво-  Фиг. 1 . лптся на мялках различных типов. Гори--зонтальная мялка (фиг. 1) имеет до 63 пар вальцов а. Материал проходит между вальцами, которые находятся под действием пружин, распластывается, расщепля- отся в продольном направлении, становится .гибким и мягким; производительность мялки равняется 600-800 кг/ч. Мялка П и л и-гимов шаг (фиг.2) представляет собою 12  пар вальцов а, расположенных но цилин-дротеской поверхности, имеющих попеременно возвратно-поступательное движение. Материал продвигается в машине, делая два шага вперед, шаг назад. Производительность машины 110-130 кг/ч. Потреб--ляемая мощность 5 РР, Далее, длинные сорта Т: Э. т. XVI; пеньки (2-3 м) поступают в резку на части (величиной 600 - 700 мм). Волокно, будучи зажато двумя парами желобчатых шкивов (фиг, 3), подвергается действию быстро вращающегося резательного кстеса с (до 1 ООО об/мин,), расположенного между шки-  Фиг, 3. вами б, б, снабженного тремя рядами ножей в виде шестигранных призм. Производительность машины 110-130 кг/ч при подаче материала с двух сторон (Л и Б). Потребная мощность 2 Н*. Раньше вместо резки волокна рвали на части на разрывной машине, что сильно понижало качество его, В результате резки волокно разделяется на три сорта (вершина, комли, середина). Наибольшую ценность представляет середина. Резаное волокно поступает на ческу, производимую вручную или на геклинг-ма-шине (чесальной машине). Операция чески является одновременно и сортировкой волокна: спутанное и слабое волокно уходхгг в очес, а длинное и крепкое, будучи расчесанным, приобретает большую делимость. Операция чески производится на геклинг-машинах-автоматах или полуавтоматах- и совершенно аналогична ческе льна (см. Льнопрядение). Машина имеет 8-16 секций при иглах от 8-го до 14-го №. Производительность машины 110-120 кг/ч. Потреб-ляел1ая мощность 6 РР, Производительность определяется по следующей ф-ле: Р =П'1д-р, где п-число подъемов каретки, t-время работы машины в мин., д-вес 1 горсти, заправляемой в машину, р-процентный выход чесаной пеньки (45%), После разработки в чесальной машине получается два вида волокна-д л и н н о е и короткое (очес), к-рые оцениваются по номеру (для длинного волокна №№ 6- 8-10, в Европе до № 35) и затем поступают в прядение, разделяемое на две части. Ответственное прядение, или прядение длинного волокна, и неответственное, или прядение короткого волокна. Указанные виды прядения м, б. сокращенными, где банкаброш и ватер заменены одной машиной-гиллспиннером (гил-спинингом), или.полными. По сокращенному прядению вырабатывается канатнап и шпагатная пряжа. Полное прядение дает возможность вырабатывать более высокие номера нряжи (№ 5 и выше по англ. нумерации, идущие на крученые изделия и в ткачество). Полное прядение совершенно аналогично льняному, отличаясь от такового утяжелением машин и увеличением разводок (расстояний), и складывается из следующих операций: длинное волокно поступает на раскладочную машину, где из несвязанных между собою горстей формируется лента определенной ширины и толщины, представляющая собой поток волокон, ориентированных по длине. Лента проходит несколько ленточных машин (2 или 3), где дублируется и вытягивается, поступает на банкаброш и ватер (сухой, полумокрый и мокрый). Полумокрое прядение встречается исключительно за границей. Короткое волокно проходит карду, ленточные машины, банкаброш и ватер. Описание работы пенькопрядильных машин и схемы см. Льнопрядение. Раскладочная машина имеет обыкновенно от 4 до 6 гребней, таким образом образует от 4 до 6 р^ьев. Вытяжка равна окружной скорости вытяжного цилиндра, деленной на окружную скорость приемного цилиндра, и не превышает 24. Разводка цилиндров, т. е. расстояние между осью приемного цилиндра и осью вытяжного, называемая также д л п-ной вытяжного поля, определяется длиной волокна и равна для короткой резаной пеньки 36 , для длинной 65 . Ленточные машины. Для сред-неровной пеньки применяются трехленточ-ные машины, при прядении тонкой пеньки 4 и прядении ровной (толстой) пряжи 2. Число сложений на грубой ленточной от 8-12, на средней и тонкой от 12-16. Расстояние между осями вытяжного и приемного цилиндров в зависимости от длины волокна: для пряжи № Vli. I ленточная- 28 , 11-26 , III-24 , для канатной пряжи: 1-65 , 11-60 , III-54 . Банкаброши строят на 5-10 головок, по 8-10 веретен в головке. Размеры катушек 10 х 5 ; 9 х41/2 ; 8x4 . Число оборотов веретен от 550-700 в мин. Вытяжка изменяется в зависимости от № ровницы от 5,0-12,0, доходя для особенно тонких №№ (Ks 10 метрич.) до 20. Крутка в зависимости от № ровницы может быть определена по формуле 0,45-0,55 VN ровницы, что составляет от 0,5 до 1,5 кручения на 1 . Теоретическая производительность банкаброша, а также и других прядильных машин (гиллспиннера и ватера) за 8 часов может быть вычислена по формуле 0,02016 аУт- кг или при № Nn русском =1,36- Практпч. производительность (для пряжи 5-8) за 8 ч. 700-800 кг. Ватер двухсторонний имеет число веретен 112-160, расстояние между веретенами ЗУа-5 , разводка между вьггяжными цилиндрами для сухого ватера 10-20 , для мокрого 4-8 . Число оборотов веретен 1 600-3 500 об/м. Вытяжка 4-7. Коэфициенты крутки (по Либшеру) следующие: Шпагатная и парусинная . Дратвенная......... Ткацкая пряжа (основа) . Ткацкая пряжа (уток). . . Длинное волокно 2,25 2,125 2,0 1,85 ПаКлж 2,Т5 2,50 2,50 2,25 Для определения крутки приведенные ко- эфициенты надлежит умножать на К-ам..- Табл. 1.-П римерные планы прядения пеньки но данным Решетихинскои фабрики.

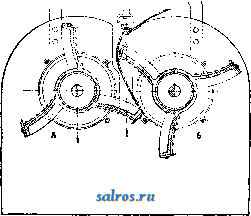

Примерные планы прядения приведены в табл. 1. При сокращенном способе прядения материал с ленточной машины поступает на гиллспиннер, где лента в вытял^ном аппарате вытягивается в 10-20 раз, выпускаемая мычка получает крутку (0,9-4 на. 1 ) и продукпия наматывается на катушку (число оборотов веретен 1 ООО об/м.). №№ вырабатываемой пряжи до IV2-2 по метрической нумерации, канатной пряжи вьппе № 24 (по русской канатнойнуме-рации). Схема гиллспиннера показывает полную аналогию с банкаброшем (фиг. 4). Гиллспиннер для тонких №№ прялш имеет 2 ряда катушек и веретена приводятся в движение шнуром или ремешком от жестяного барабанчика. Теоретическая производительность 1 веретена, гиллспиннера определяется по следующей формуле: д=--.гдв^г-производитель- аУ N N ность (в зависимости от системы нумерации в кг для метрической, в английск. фн.-для английской), п-число оборотов веретена,., а-коэф. крутки, N-№ пряжи. Число веретен и размеры катушек колеблются в зависимости от системы. Так напр., гиллспиннер Комб-Барбура (Англия) имеет 48 веретен, размеры катушки 10x6V2 . разводка. 36 , число оборотов веретен-1 300 об/м. Описанный вьппе гиллспиннер принадлежит-к так наз. банкаброшному типу, где вытяжка происходит за счет разности скоростей приемной и выпускной пары; второй тип гиллспиннера, т. п. гиллспиннер-автомат-или полуавтомат, представляет собою машину для получения грубых сортов пряжи,.  Фиг. 4.  имеющую несколько веретен (1-2-4-6), где вытяжка происходит за счет протягивания ленты через одну пару валиков, имеющих определенную скорость. Большой интерес представляет электро-гиллспиннер системы Шнейдера, имеющий неподвижное веретено (фиг. 5), над к-рым расположен индивидуальный электромотор о, на полом валу которого прикреп-лена рогулька. Мычка проходит через полый вал в рогульку и наматывается на катушку б, к-рая увлекается неткой. Для торможения ее, что необходимо для наматывания пряжи, нижний торец катупжи укреплен на эбонитовой тарелке, трущейся своим основанием о брус машины. По мере увеличения веса катушки увеличивается затормалотваю-щая сила, уменьшается чис-Фиг. 5 о оборотов ее, чем достигается правильная намотка нити на катушку. Каждый мотор имеет индивидуальный безискровый выключатель. Выключение отдельных рогулек, в случав обрыва нити, повьнпает коэф. использования машины. На указанных машинах применяется также автоматич. смена катушек, т. е. при наработке съема работница механически удаляет наполненные катушки и подводит под рогульки пустые катушки. Широкий диапазон вытяжки от 3 до 7 и крутки от 0,9 до 4 (на 1 ), при большем числе оборотов рогульки, до 2 ООО, большой коэф. использования машины и потребное для обслуживания меньшее число работниц д лает ее чрезвычайно рентабельной в производстве. Изготовление указанных машин производится также и в СССР (з-д К. Маркса, Ленинград). Более грубые № пряжи, бечева и шпагат, а таюке изделия из жестких волокон прядутся на горизонтальных автоматах или полуавтоматах-гиллсииннерах (введенных Джоном Гудом в Америке). Автоматы имеют 2 веретена для низких № пряжи (до № 32 русской канатной нумерации), 4 веретена для более высоких и 6 для прядения более нежного сырья. Работа автомата заключается в следующем (фиг, 6): лента через приемные валики о по-  фиг. 6. ступает на бесконечное полотно б, подающее ее через особый механизм-конденсор-в крутильную трубку. Скручивание происходит на участке между концами трубки и рогулькой благодаря вращению последней. Назначение конденсора регулировать толщину подаваемой ленты, не допускать распространения крутки на игольном поле и приглаживать поступающую в крутку ленту. Крутка на автомате колеблется в пределах от 0,86 до 1,38 (на 1 ). вытяжка-от 3 до 7. Число оборотов веретепа 1 200-2 ООО об/м. Для прядения канатной пряжи также употребляют полуавтоматы, имеющие 1 веретено, подача волокна к к-рому производится вручную, что ставит качество пряжи в полную зависимость от навыка рабочего. Дальнейшие операции П. Выработанная для ткачества и сетевязания пряжа поступает на мотовила, где перематывается  Фиг. 7. в мотки и высушивается (если получена по мокрому прядению). Дратвенная пряжа, которая прядется мокрым или полумокрым способом (№ 5-10 англ. нумерации) из длинного волокна, перематывается на клубочных машинах в клубки весом 25-50 s и пакуется в пачки до 1 кг весом. Канатная пряжа для предохранения ее от разрушения под действием влаги подвергается осмолке, для чего пряжа, полученная с автомата или гилл-спиннера, поступает на перемотку в вицу или бухтину, состоящую из 300 -400 отдельных нитей. Бух тина поступает в осмолку, проводимую обычно последовательно в 2 котлах. Осмолка возможна и без перемотки пряжи. После осмолки пряжа перематывается на катушки, которые поступают на скручивание бечевы или канатов (см. Веревочное производство, Канатное производство) . Шпагатная пряжа, выработанная на гилл-спиннере или ватере, в процессе работы направляется на крути ль-  Фиг. 8. ный ватер (см. Шпагат), где она и скручивается в 2-3 нити. Обработка угаров. Отходы производства, также как и увязочный шпагат, веревка, канат, после их использования поступают в угарный цех фабрики, где перерабатываются на грубые номера веревочной и шпагатной пряжи. Технологич. процесс складывается из следующих операций. Ш; и-пальный волчок, назначение к-рого размельчить канаты, шпагат, веревки. Материал подводится (фиг. 7) транспортером о к питательным валикам б и, будучи ими зажат, подвергается действию быстро вращающегося барабана в, снабженного иглами, размельчающими материал на куски. У тары и пакля для очистки от костры поступают на наклонную трясилку (фиг. 8, где о-подаю- щий стол, б-подающие полотна с поперечными планками, в-отводящий стол) или горизонтальную трясилку (фиг, 9, где а- загрузка материала, б-трясильные иглы, 8-выход материала и г-угары). Материал на трясилках продвигается иглами, имеющими качательное движение. После волч-

Фиг. 9. ка и трясилки волокно поступает на кардную машину, где формируется лента, идущая на выработку грубых № обычным прядением. Изделия из угаров, будучи сделаны из короткого поврежденного волокна, имеют пониженную крепость. Нумерация пеньковых изделий, см. Номерацию пряжи. Ниже приводится табл. 2 для перевода одной системы нумерации в другую. Табл. 2.-П даны прядения для пряши от № 0,65 до №16 по способу длинного прядения. (делей) и ахан, на их посадку и шворку (ОСТ 462), работаются из № 8-12 скручиванием в 3, 4, 5, 6, 8, 14 нитей; дратвенные нити идут в обувное производство. Д. Шпагат, в зависимости от назначения, делится на обыкновенный, идущий на вязку, упаковку и сшивку (ОСТ 1669), сно-новявальный шпагат и грубый шпагат- сахарник. Е, Крученая пряжа - к ручейка - идет на производство рукавов и парусов. Ж, Ткацкая пряжа идет гл. обр. на изготовление тканей д.дя технич, целей. Прядение жестких волокон. Недостаток сырья включил в текстильную про-мьппленность ряд новых лубяных растений, б, ч. тропич. происхождения, дающих жесткое волокно. К ним принадлежит: м а-нильская пенька (см. Банановое волокно), сизаль, маврикийская пенька, новозеландский лен и др, (см. Волокна прядильные), в СССР-кенаф и канатник. Технологич. процесс для грубых лубяных, заканчивающийся прядением волокна нагиллспиннере или автомате,имеет несколько иной подготовительный процесс.

Изделия из пеньки. А. Пеньковые канаты (хозяйственные), скрученные не менее чем из 3 прядей, делятся по 3 признакам: 1) по способу изготовления- обыкновенные (тросовые) и отворотные (кабельные); 2) но роду пряжи-бельные (суровые) и смольные; 3) по крепости-1-й и 2-й сорта (ОСТ 96). Пеньковые канаты приводные, т. е, предназначенные для передачи работы на расстоянии, 3- и 4-ирядные крепостью от 3 900 до 19 000 кг. Номера каболок,составляющих их, колеблются от 30 до 20 (ОСТ 392). Б. Пеньковые канаты морские. Веревки пеньковые (ОСТ 430); различают следующие виды их: хозяйственные (ОСТ 432), рыболовные (ОСТ 431), технические, идущие на ловецкий такелаж (ОСТ 433), морские. Все веревки делятся на два вида: п р о с т о в и к и, т. е. полученные простым скручиванием 3 и более нитей пряжи, и крученые, полученные обратным скручиванием нескольких простовиков. Правила приемки, отбор проб и метод испытаний- ОСТ 434. В. Сети рыболовные разделяются по назначению на жаберные и невод-in>ie (дели). Последние вырабатываются из № 8-10 пеньковой пряжи. Г. Нитки пеньковые различают рыболовные и дратвенные. Первые идут на починку сетей складывающийся из следующей операции: волокно без предварительного расчесывания поступает на комбинированную р а с-к л а д о ч н о-ч есальную машину системы Гуда, особенностью которой является наличие двух цепей гребней, имеющих различную скорость, где пенька, выпускаемая питательным цилиндром, несомая медленно движущейся первой цепью, постепенно, начиная с конца, расчесывается при переходе на вторую цепь, движущуюся со скоростью в 5-10-15 раз больше. Машина дает возможность совмещать процесс выгяжки с расчесыванием. Вытяжка на машине в 10-20 раз. Производительность машины 60-70 м/мин. Большая хрупкость волокна требует эмульгирования (замасливание волокна), производимого или заранее, когда волокно выдерживается 1-2 дня, или непосредственно в момент настилки волокна на машину. Часто вместо горизонтально-чесальной машины применяется р а с к л ад о ч н о-л енточная машина, представляющая собою как бы соединение раскладочной машины и нескольких ленточных. Волокно выходит из машины в виде уже несколько раз дублированной и вытянутой ленты и поступает непосредственно в прядение. Указанная машина работает хуже, чем горизонтально-чесальная, т, к. не производит интенсивного расчесывания, происходящего в машине Гуда при переходе волокна с первого гребенного полотна на второе. Лит.: Крашенинников Ф. Е., Прядение пеньки и производство крученых изделий, пер. с нем., Справочник герм, машиностроительного з-да Оствальд Либшер, М., 1929; К у л ь п и н И., Механич. обработка льна, пеньки и др. волокнистых материалов в пряшу, нитку и шпагат, Ив.-Вознесенск, 1913; Герцог Р. о., Пенька и .лубяпые волокна, пер. с ием., Москва, 1931; Крашенинников Ф. Е., Система машин пенькового и джутового производства, Вестник льняного и пенькового дела , М., 1929, кн. 10; Carter Н., Modern Flax, Hemp and Jute, Spinning and Twisting, L., 1925; Schilling E., Die Faserstoffe des Pflanzenreiches, Lpz., 1924; H e r-z 0 g A., Die Unterschejdung d. Flachs- u. Hanffasern, В., 1926; Carter H., The Spinnina and Twisting of Long Vegetable Fihres, L., 1919; Ztsclir. fiir d. ges. Text. Ind. , Lpz., 1927, 60. И. Крагельский. ПЕПЕЛ вулканический, белая или серая пыль, состоящая из частиц минералов, входящих в состав лавы. Во время вулканич. извержения П. вместе с газами и парами поднимается на значительную высоту и падает гл. обр. на склоны вулкана; нек-рая же часть П. увлекается воздушными течениями и переносится иногда на значительные расстояния (2 ООО км и более). П. имеет важное значение при отложении осадков: он уносится водой рек в низкие области суши и в моря, где отлагается в виде вулканич. туфов, перемежаясь с отложениями обломочного характера или с химическими осадками. ПЕРГАМЕНТ животный, высушенное и подвергнутое специальной обработке голье (см.). Для П. употребляют шкуры телят, коз, овец, ослов и свиней. Предварительные операции отделки шкур такие же, как и при выработке дубленых кож (см. Кожевенное производство). После золения шкуры, предназначенные для выработки П., мездрят, натягивают на раму и чистят с лицевой и мясной стороны. Тщательно очищенную кожу посыпают с мясной стороны мелом, втирая его пемзой. Эту операцию производят несколько раз. Сушат кожу на рамах в тени. Чем П. тоньше и белее, тем он выше пенится. Производство П. в настоящее время для письма и переплетных работ чрезвычайно ограничено. По тому же способу вырабатывают и барабанную кожу. Пергамент растительный, или настоящая пергаментная бумага (см. Пергамин), бумажный фабрикат, для которого полуфабрикатом является готовая бумага, изготовляемая (без клея и наполняющих веществ) из тряпичной полумассы или сульфатной беленой и небеленой целлюлозы (30-50%). Требования, предъявляемые к этому сорту бумаги, чрезвычайно высоки: она должна иметь хороший просвет, обладать одинаковой и притом невысокой степенью влажности, значительной впитыва-емостыо и иметь рулоны без срывов. Производство растительного П. основывается на свойстве клетчатки под действием H2SO4 набухать и превращаться в амилоид (см.). Набухшие волокна целлюлозы (при тонкой бумаге по всей толще, а при толстой в поверхностных слоях) заполняют поры между волокнами листа, образуя т. о. сплошной и плотный слой, непроницаемый для жиров, воды, воздуха. Растите.дьный П. применяется главн. образом для оберткп влажных и жирных веществ (см. Бумажная тара), для укупорки материалов с целью предохранения их от сырости и высыхания; поэтому он должен обладать водо-, воздухе-, масло- и жиронепроннцаемостью. Испытание на плотность П. растительного производится: 1) по образованию на листе пузырей при держании его в течение некоторого времени над некоптящим пламенем, вследствие парообразования внутри листа и трудности испарения через плотную поверхность бумаги (чем плотнее бумага, тем сильнее, в большинстве случаев, пузырча-тость нагретой бумаги); 2) по большему или меньшему пропусканию скипидара при растирании его пальце.м на поверхности листа П. в течение 30 ск. Наблюдение ведется по подложенному под П. листу писчей бумаги; П. очень хорошей плотности при этих условиях совершенно не пропускает скипидара; 3) по прохождению жира череп лист растительного П.: кусок свиного сала заворачивают в испытуемый лист П. и кладут между двумя стеклянными пластинками, обернутыми писчей бумагой; испытание ведется под грузом в течение нескольких часов; непоявление жирных пятен на писчей бумаге или же образование на ней незначительного количества хлопьевидных жировых пятен указывают на хорошую плотность П. Плотность растительного П. должна соответствовать следующим нормам: 22- 200 г/м^. Разрывная д-тина его в среднем 6 300 м, растяжение 3,8-2,1%. Изобретен растительный П. в Англии в конце 19 в.; производство в фабричном масштабе впервые было поставлено в Германии и Бельгии. Производство растительного П. можно подра-зделить на две основные операции: 1) производство собственно бумаги, 2) пер-гаментирование ее. Производство бумаг)! для растительного П. в основном ничем не отличается от получения бумаги других сортов (см. Бумажное производство). В данном случае в процессе производства особое внимание уделяют получению тощего размола массы, абсолютному вьщелению песка и других минеральных частичек из массы и образованию хорошего просвета; это вызывается качественными требованиями этого сорта бумаги: хорошей впитываемости, равномер -ной толщины и минимальной зольности. Пергаментирование, т. е. обработка готовой бумаги H2SO4 с последующей промывкой, нейтрализацией и сушкой, является второй стадией производства П. и ведется на особых, для этого предназначенных, машинах (фиг. 1). Бумага со станины а, несущей рулон бумаги через ведущий пресс б, поступает в вылол^енную свинцом и наполненную серной к-той ванну Крепость к-ты этой ванны 52-58° Вё. Лента бумаги находится в этой ванне в течение IVa-15 ск. На конце ванны находится оре-зиненный пресс со стеклянным шабером г, к-рым отжимают и отводят в ванну излишнюю серную к-ту с проходящей через него бумаги. Этой операцией кончается процесс пергаментации бумаги. Следующая отмывка от к-ты производится сначала в двух, рас- 1 2 3 4 5 6 7 8 ... 48 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |