|

|

|

|

1 ... 16 17 18 19 20 21 22 ... 48 Збв ный сталеплавильный горн. Расход нефти 0,446 на единицу мягкой стали, перегретой до 1600 (на 100° выше Ь°пл.), теплотворная способность нефти равняется 9 800 Cal. Горение нефти дает 0,446-9 800 = =4 371 Cal. Нагрев, плавление и перегрев стали требуют: 1 0,167 1 500 + 65 + 0,2 100 = 336 Cal. Кпд = 336 :4 371 = 0,077 = =7,7 %. В данном случае этот кпд выше обычного для тигельных горнов, т. к. данный горн работает непрерывно и в него вмещается 6 тиглей одновременно с садкой в 16 кг в каждом. 3) Шахтная П. Вестмана для обжига магнитного железняка. Расход газа, дающего при сожигании 950 Cal/jw, равен 300 на 1 т руды, содержащей 85% магнитной окиси, из к-рых 70% переходит в окись железа. Руда выгребается, имея 800°. Горение газа дает 0,3 950 = 285 Cal. Окислением руды выделяется 0,7 111 = 77,7 Cal (111 Cal выделяется при окислении 1 кг магнитной окиси в окись железа). Для нагрева руды до 800° требуется 1-0,223 800 = 178,4 Cal. Кпд = 178,4 : (285 + 77,7) = 0,492 = 49,2%. Для шахтной П. этот кпд невелик; это объясняется тем, что окислительный обжиг требует большого избытка воздуха в продуктах горения, что уве.тичивает потерю тепла через колошник. 4) Кпд самых больших шахтных П., т. е. доменных,-см. Доменное производство .5) Кольцевая П. (Гофмана) для обжига известняка. Расход каменного угля 8% от веса камня, из которого обжигом удаляется 40% углекислоты. Горением угля дается 0,08 7 000 = 560 Cal. Выделение углекислоты требует 0,4 998 =399 Cal. Кпд равен 399 : 560 = 0,713 = 71,3%.6) Пламенная П. для переплавки чугуна для отливок. Расход каменного угля (7 ООО Cal) = 0,35; чугун нагревается до 1 350°. Горение угля дает 0,35-7 000 = = 2 450 Cal. Нагрев, плавление и перегрев чугуна требуют всего 0,178 1 200 -f 23 -Ь + 0,25-150 = 275 Cal. Кпд=275 : 2 450=0,112= = 11,2%. (Опущено в приходе тепло окисления примесей железа и его самого, а в расходе-уносимое шлаком, что почти не меняет конечного результата расчета.) 7) Пламенная П. для нагрева железа. Сожигается каменного угля (7 ООО Cal) 10% от веса металла, нагревается он до 1 300°. Приход тепла: 0,1 7 000=700 Cal; расход: 0,167 1 300 = 217,1 Cal. Кпд = 217,1 : 700 = = 0,31 = 31 %. Это - упрощенный расчет, не принимающий во внимание угара железа (около 4% его веса), т. е. тепла окисления железа в приходе и тепла нагрева шлака в расходе. 8) Кпд газогенераторов-см. Газогенераторы. 9) Кпд мартеновских П.-см. Мартеновское производство. Выбор печи и определение ее размеров. 1. Характер протекающего в П. процесса и свойства доступного в данном районе топлива часто определяют тип и размеры П.; выбор ее в таком случае не представляет затруднений, но часто представляется возможность в одном и том же районе работать на нескольких видах топлива (напр. у нас на Урале) или вести процессы в П. разного типа; тогда приходится принимать в соображение значение нижеследующих обстоятельств, влияющих на выбор П. при опре- деленных местных условиях. 1) Полезное действие П. Шахтные П. имеют наивысший кпд, поэтому их нужно применять всегда, если это допускает сущность процесса и качество плавильных материалов. 2) Сущность протекающего в П. процесса. Выплавка металлов из руд восстановительным процессом удобно производится в шахтных печах; в этом их глазное назначение. Но и для окислительного обжига или прокаливания при доступе воздуха шахтные П. тоже представляют большие удобства, т. к. этот процесс не требует каких-нибудь манипуляций, невозможных или затруднительных в шахте; загрузка материалов легко механизируется, а движение их вниз осуществляется самотеком при выгребке продуктов обработки. Переплавка металлов с наименьшим расходом горючего осуществляется в вагранке, но если требуется изменить состав металлов окислением, то прибегают к пламенньц^ П., если же, наоборот, нужно совершенно избежать влияния на металл окисляющих газов, устранить угар (при дорогом металле) и загрязнение его минеральными составными частями топлива, то прибегают к тигельным П., несмотря на их низкий кпд. Окислительное плавление (рафинирование металлов, передел чугуна на железо и сталь) не осуществимо в шахтных П., пламенные же П. представляют для этого особые преимущества: металл располагается на поду их б. или м. тонк. слоем, что облегчает как прогрев его, так и окисление (высокое отношение поверхности к объему или весу металла). 3) Свойства сырых материалов. Механич. слабость топлива мешает смешивать его с обрабатываемым материалом в высоких шахтных печах и вынуждает делать для них топки простые, полу газовые и газовые. Химический состав минеральных примесей горючего может вызвать загрязнение твердого обрабатываемого в шахтных П. материала и этим принудить прибегнуть к отдельным топкам при этих П. Порошкова-тые руды тоже затрудняют обработку в шахтных П. и заставляют или применять окусковывание их спеканием или формовкой в куски под большим давлением, или же вести плавку в отражательных печах. Даже обжиг руд в кучах возможен лишь с некоторой примесью к мелкой руде кусковой. Пылеватая руда обжигается в само-дувных отражательных П., а мелкая, но не пылеватая,-на дутье. 4) Теплотворная и пирометрическая способность топлива. П., в которых должны развиваться высокие t°, строятся для сожигания топлива, обладающего высокой теплотворной и пирометрич. способностью (хороший каменный уголь, нефть, газ коксовальный и хороший генераторный); для топлива низкокалорийного в его естественном состоянии (бурый уголь, торф, дрова, доменный газ) остаются процессы, допускающие низкие t° и соответственные типы печей. Но если топливо с низкой теплотворной способностью является единственным доступ-ньш или выгодным по цене, а в П. необходимо иметь высокую f°, то его превращают в пьшевидное состояние (многозолистый ка- менный уголь) пли в газ (торф, опилки, щепье и бурый уголь). Нефтяное топливо представляет много преимуществ и по тепловым своим свойствам и по удобству со-жигания, поэтому, несмотря на свою сравнительную дороговизну, часто у нас применяется для достижения высоких t° в пламенных и посудных Н., но употребление его в нагревательных Н., работающих с такиъпг t°, какие могут дать дрова или торф, составляет ошибку. Хороший каменный уголь дает достаточно высокую t° для многих процессов, но полное горение его обыкновенно достигается с помощью подогретого воздуха, т. е. в рекуперативных П. В газогенераторах он сожигается только тогда, когда возможно высокая t° является непременным требованием процесса (мартеновские П.). 5) Размеры производства, непрерывность или периодичность работы Н. оказывают самое существенное влияние на выбор как типа П., так и ее тепловой мощности или основных размеров, что видно из следующих примеров, а) Сидериты, а иногда и бурые железняки, обжигаются у места добычи (чтобы не платить за перевозку углекислоты и воды) в шахтных печах или кучах; смотря по производительности рудников и продолжительности срока эксплоатации, Н. расходуют меньше топлива и рабочей силы, но затрата капитала на их постройку не оправдывается в том случае, когда рудник работает недолгое время, напр. у нас при добыче руды дудками, б) Обжиг кирпича всего выгоднее осуществляется в туннельных П., однако лишь при условии непрерывного действия их и обеспеченного сбыта продукта при большой производительности П. Временная потребность в большом количестве строительного кирпича удовлетворяется постройкой напольных П., т. е. куч с имеющимися у основания их о ч е л к а м и, представляющими примитивные топки без колосников и поддувал. Расход топлива в них велик, отход негодного кирпича-тон^е, зато достигается минимальная затрата на погашение стоимости П. в) Для нагрева мелких поковок в значительном количестве, обеспечивающем непрерывную работу хотя бы небольшой П., строятся пламенные нагревательные Н.; даже и при незначительных размерах они могут работать выгодно, напр. на пылевидном угле или нефти. Но когда нагрев поковок производится периодически, и одновременно поступающее в работу число их невелико, единственной подходящей П. является кузнечный горн, несмотря на его низкий кпд. г) Высококачественная специальная сталь получается переплавкой дорогой металлич. шихты в тиглях; тигли нагреваются в горнах и в регенеративных газовых П. Горн дает более дорогую сталь вследствие высоких расходов на дорогое топливо и рабочую силу, но сам обходится дешево; дорогая регенеративная П. дает более дешевую сталь, но только тогда, когда возможна непрерывная работа ее, т. е. когда крупное производство обеспечено сбытом, д) Для производства стального литья в большом количестве теперь строят мартеновские П. на садку 10-25 т. к-рые работают выгодно только при непрерывном действии; если же производительность сталелитейной мала, то устанавливают конвертер с боковым дутьем для продувки садок чугуна в V2-1 работа его м, б. выгодна, несмотря на периодичность действия (в течение только части суток). 6) Стоимость постройки П. не имеет теперь того значения, какое ей придавали техники прежде, работая в условиях мелкого капиталистич. хозяйства. Можно не стесняться большими расходами на постройку Н., если расчет показывает, что дорогая П. обеспечивает большую производительность, малый расход горючего, низкие расходы на ремонт, механизацию подачи сырых материалов и уборки продуктов обработки, а следовательно-сокращение потребности в рабочей силе. Если размер производства известен, то остается установить тепловую мощность и основные размеры каждой П., принимая в сообраяение, что, с одной стороны, П. наибольшей тепловой мощности и производительности дают более дешевый продукт, но, с другой стороны, число П. на каждом отдельном з-де не м. б. очень малым, так как иначе расстройство хода одной Н. или временная остановка ее на ремонт расстраивает производство других цехов з-да; напр., в доменном и мартеновском цехах крупных з-дов должно работать не менее четырех П. большой производительности, а лучше-6. 2. Определение основных размеров шахтных П. установленной производительности исходит из отношения между полезным объемом и производительностью, или из коэф-та использования объема, выран^а-ющегося числом вместимости на 1 m суточной производительности и находящегося в зависимости от времени пребывания плавильных материалов в П., определенного для каждого металлургического процесса и точно известного для всех случаев практики. Для определения поперечных сечений рабочего пространства Н. служат (по известному относительному расходу горючего и суточной производительности П.) абсолютный расход горючего в П. в сутки или час и допускаемая или нселательная интенсивность горения. В самодувных шахтных Н., напр. рудо- и известеобжигатель-ных, ими определяется диам. распара, а в плавильных П. с дутьем-диам. горна. Впрочем в меде- и свинцовоплавильных печах сечение на горизонте фурм определяется по количеству переплавляемой в сутки руды и интенсивности плавки, выражаемой числом т руды, переплавленной на 1 лг сечения горна в сутки. Определение высоты по данной вместимости и поперечному сечению горна или распара облегчается тем, iTO существуют установленные практикой наивыгоднейшие соотношения между размерами отдельных частей рабочего пространства, дающие рациональный профиль П., и хо рошо установленные пределы для различи ных размеров. Высота самых больших П. ограничена крепостью горючего и степенью измельченности руды, диам. распара-условием равномерного распределения газов; для самодувных Л. он > 2,5-3 м. При определении размеров пламенных печей исходной величиной служит поверхность пода. Для всякого рода процессов, протекающих в этих П., известив суточная производительность на 1 площади пода, что и позволяет определять площадь пода П. по заданной производительности. Высота свода над подом-очень важный размер для правильной работы П.-зависит от многих обстоятельств и м. б. установлена только по опытным данным, относящимся к печам, работающим в аналогичных условиях. Затем для пламенных печей приходится еще определять размеры топок полного и неполного горения, дымовой трубы, газопроводов, дымоходов, а для П. полугазовых и газовых сверх того-рекуператоров и регенераторов. Газопроводы и дьиюходы рассчитываются по допускаемой в них скорости газов, т. к. потеря напора от трения пропорциональна скорости газа (а при вихревом движении-квадрату скорости). Но вместе с тем она пропорциональна и отношению периметра сечения канала к его площади и обратно пропорциональна плотности газов, поэтому в каналах большого сечения и для горячего газа можно допускать большие скорости, и обратно.Рекомендуется, не считаясь с t° газа, относить скорость его к объему при 0° и брать ее для газопроводов и дымоходов равной 1,5 Л1; но в каналах, подводящих газ к рабочему пространству на коротком расстоянии, допускаются скорости до б, а в П. большой мощности даже до 10 ж (считая при 0°)-со специальной целью сохранения струей газа лселаемого направления в рабочем пространстве. О расчете других частей пламенных П. см.: Воздухонагреватели, Газогенераторы, Еоупер, Мартеновское производство. Регенеративные печи. Топки. П. комнатные-см. Отопление. Лит.: Г р у м-Г р ж и м а н л о в. е., Пламенные печи, ч. 1-5, М., 1925; Павлов М. А., Мо-таллургич. печи. Л., 1930; Гру м-Г р ж и м а п л о в. е., Гидравлич. .метод расчета пламенных печей, ЖРМО , 1911, стр. 199; е г о же. Основы прави.ль-пой конструкции печей, ЖРМО , 1912, стр. 573; Р а-Ф ал о вич И. М., Рационализация типовых печей, М., 1930; Or u пег М., Trait6 de metallurgie gu-n6rale, V. 2, Paris, 1878; H of man J. 0., General Metallurgy, New York, 1913; Trinks W., Industrial Furnaces, New York, 1926; M a wb i n n e у M. H., Practical Industrial Furnace Design, New York, 1928; Hermansen A., Industrial Furnace Technique, London, 1929. M. Павлов. П. стеклоплавильные относятся к пламенным П. и могут быть в основном разделены на две группы: горшковые и ванные печи. В Горшковых П. плавка и выработка происходят периодически, причем отдельные стадии стеклообразования и выработка стекла следуют по времени друг за другом, но в одном и том же участке П., тогда как в ванных П., непрерывно действующих, означенные процессы протекают одновременно, но на разных участках ванны, расположенных последовательно друг за другом. Ванные П. бывают иногда и периодического действия и носят название суточных или выработочных ванн. Плавка и выработка стекла в горшковых П. производится в сосудах (горшках) круглой или овальной формы,изготовленных из огнеупорных глин, емкостью 300 -1000 л, а в ванных П.-в бассейнах, выложенных из шамотных камней (брусьев), производительностью 7-225 т в сутки. Ванные П. вследствие своей большой производительности значительно экономнее горшковых П., однако применяются только для массового производства одного рода стекла. Горшковые П. применяют в тех случаях, когда необходимо одновременно получить стекла различных составов, а также когда стеклу предъявляются особые специальные условия в отношении физико-химич. свойств, например для оптич. и других спепиальньгх стекол. Горшковые и ванные П. отапливаются разными способами: 1) газом (натуральным, генераторным и коксовальных П.); 2) жидким топливом, 3) угольной пылью и 4) электрич. током. Отопление П. происходит непрерывно, независимо от системы П.; отработанные газы покидают пламенное пространство при весьма высоких f, в среднем ок. 1 250°. Для использования тепла отходящих газов все стекловаренные П. снабжены камерами, заполненными огнеупорным кирпичом, через которые проходят отработанные газы; последние и отдают ббльшую часть своего тепла менее нагретым кирпичам. Через нагретые таким способом камеры пропускают воздух или газ, направляющийся в пламенное пространство, и так. образом регенерируется часть тепла. Для осуществления этой регенерации тепла устраивают две пары камер, из которых одна пара нагревается отходящими газами, а другая пара в это время обогревает поступающие в печь газ и воздух. Через определенные промежутки времени переключают камеры, т. е. переменяют направление поступающих и отходящих газов. Для переключения газовых камер служат клапаны Фортера и Клегга, а воздушных - клапаны Сименса, Фортера и Симплекс (см. Мартеновское производство). По принципу использовани,я тепла П. делятся на рекуперативные и регенеративные [см. Регенеративные печи (и р е-к у п е р а т и в н ы е)]. Кроме того различают печи с подогреванием одного воздуха или воздуха и газа одновременно, но в различных камерах; по этому признаку П. делятся на двухкамерные и четырехкамерные. Двухкамерные П. свойственны рекуперативным П. (как с газовым, так и нефтяным отоплением) и регенеративным П. с нефтяным отоплением; четырехкамерные П.-регенеративным П. с газовым отоплением. По направлению пламени в основном различают горшковые П. с нижним пл.аменем и с верхним продольным пламенем и ванные П. непрерывного действия с верхним продольным направлением (подковообразным) и с верхним поперечным направлением. Составные части горшковых П. как регенеративных, так и рекуперативных: 1) нижнее строение, состоящее из регенераторов или рекуператоров с каналами и колодцев (карманов) для приема стекла, выпенивше-гося во время бурления, а также при утечке горшков; 2) верхнее строение, представляющее собою закрытое помещение, в котором устанавливают горшки. Над каждым горшком в стенах печи устраивают отверстия, через которые производится загрузка шихты и выработка стекла. Горшковые П. бывают круглыми, овальными и четырехугольными, с количеством горшков обычно не более 16. Влеты для пламенных газов в круглых и овальных П. устраивают в середине, а в четырехугольных печах-с торцевых сторон снизу или сбоку под уровнем горшков. Стены камер строят из красного кирпича с футеровкой из шамотного кирпича (в один кирпич). Свод над регенераторами делается из шамотного кирпича или из необожженных глинистокварцитовых кирпичей (2 ч. песка+ 1 ч. глины). Каналы для подвода газа и воздуха из регенераторов к горелкам и колодцы должны быть сделаны из доброкачественных огнеупорных материалов, причем своды над ними возводятся из необожженных глинистокварцитовых камней, расширяющихся при нагревании, вследствие чего устойчивость последних увеличивается. Под и окружку печи делают из шамотных или глинистокварцитовых камней (лавы, брусья); хотя последние не дают усадки, однако они весьма быстро разъедаются стеклом, а потому под П. и верхний ряд окружки целесообразнее делать из шамотных материалов, стены же над уровнем горшков (рынки) и свод - из динасо-вых кирпичей. Вся печь должна быгь соответствующим образом скреплена железными тягами. Бассейн ванной печи (дно и стены) выкладывают из весьма ответственных шамотных камней (брусьев). Стандартные размеры донных брусьев 1 000x400x300 мм, а стеновых 500x400x300 мм. Брусья весьма тщательно притирают друг к другу и кладут без всякого раствора. В целях сохранения кромок брусьев от откалываний очень полезно до постройки П. получать кривую расширения брусьев при нагревании и в соответствии с полученными результатами оставлять f-m>iQ швы. Стены над уровнем стекла и колпак, как и в горшковых П., вы-кладывают из динасовых материалов. Т. к. стены и колпак П. меньше изнашиваются, чем бассейн, их необходимо устраивать по подвесной системе: к вертикальным колоннам, служащим для обвязки П., прикрепляют металлич. кронштейны, на которых в различных плоскостях укладывают металлические доски и швеллеры, причем на первые опираются стены, а на вторые-свод. Эта конструкция дает возможность ремонтировать бассейн, не разбирая стен и свода. Железная обвязка П. требует большого внимания, так как она не только несет нагрузку от стен и свода, но и претерпевает распор свода при выводке (разогреве) П. и давление жидкого стеклана стены бассейна. Особое внимание д. б. уделено П. во время ее разогрева. Ванная П. с продольным (подковообразным) направлением пламени, сист. Сименс-Дралле, производительностью 8 ООО кг в сутки, применяется при производстве бутылок, парфюмерно-аптечной посуды и других видов изделий, где требуется отделка изделий после выдувания. Пламенные газы, выходя из горелки и дойдя до противоположной стены, совершают поворот, и поэтому в П. этой системы наблюдается выбивание огня из рабочих окон, которое м. б. отрегулировано шибером дымовой трубы; однако при работе на означенных П. необходимо следить, чтобы пламя сейчас же после выхода из горелки не повернуло в принимающую горелку. При более широких П. поворот пламени совершается плавнее; ширина плавильного бассейна с продольным направлением пламени не более 5 м. Минимальной шириной следует считать 2 м. Печи с продольным направлением пламени именуются еще печами со свободным развитием пламени. Ванная П. с поперечным направлением пламени отличается от предьщущей системы тем, что входные и выходные отверстия (горелок) расположены друг против друга. При малой ширине ванны газы не успевают сгорйть, и горение продолжается в приемной горелке и в камере, вызывая быстрый износ горелки и значительную потерю тепла. Ширина плавильного бассейна ванны с поперечным направлением пламени д. б. не меньше 4 м. Максимальной шириной следует считать 7-8 м, так как ббльшие пролеты из соображений прочности трудно перекрыть сводом с небольшим подъемом, как это требуется для лучшего использования тепла. Одной из распространенньгх П. с поперечным направлением пламени является бельгийская П. сист. Гоббе. Самое характерное в этой системе-значительное количество горелок, расположенных одна рядом с другой. В П. означенной системы б.ч. производится выработка оконного стекла. Одной из разновидностей П. системы Гоббе является американская печь Симплекс со стенкой (в виде особого перешейка), которая отделяет варочную часть П. от вырабо-точной. П. означенной системы дают возможность снимать с каждого м^ до 700 кг стекла в сутки, в то время как П. других систем работают со средней производительностью в 350 mJM. Такие П. большей частью применяются на механизированных з-дах, когда для питания машин необходимо сварить большое количество стекла при возможно меньших размерах П. Основным заданием для определения основных размеров П. служит суточная производительность. Пользуясь опытными данными о возможном съеме стекла с каждого м^ варочной части П., можно получить основные размеры варочной части по следующей формуле: где S-площадь варочной части в м^, Q- суточная производительность в кг, а Р- съем стекла с 1 лг в кг. Размеры выработоч-ной части определяются условиями выработки-площадью рабочего верстака, к-рая зависит от рода вырабатываемых изделий. Отношение выработочной части к варочной при ручном способе работы обычно составляет 2 : 3, а при машинной работе 1:3. Глубина бассейна 1,2-1,5 м, в зависимости от конструкции печи, качества, а также цвета стекла. Расход топлива в кг на 1 кг расплавленного стекла виден из табл. 2. Табл. 2.-Расход топлива (в кз) па 1 кг расплавленно1 о стекла. Род топлива Каменный уголь Брикеты бурого угля..... Бурый уголь высшего качества ...... Торф или дерево Обыкновенный бурый уголь . Нефть .......

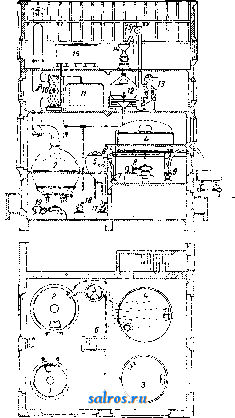

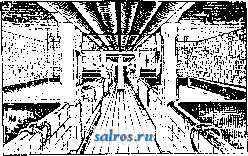

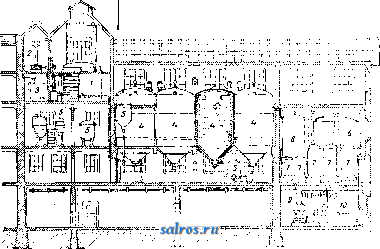

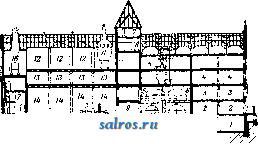

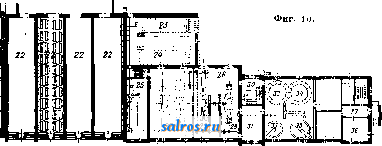

Электрич. П. ДЛЯ плавки стекла в промышленном масштабе мало распространены. На таких П. рентабельно плавить стекло, если стоимость 1 kWh не превышает! коп. Из электрических П.известна П. сист. Raeders с расходом энергии на 1 кг сваренной стекломассы ~2kWli. ; i , , , Общими недостатками всех вышеописанных систем П. являются небольшой сравнительно съем стекломассы с 1 jn площади варочной части, громоздкость строения П., малый кпд. За последнее время делают попытки изменить принципы устройства стеклоплавильных нечей. Работы англичанина Фергюссона, начатые в 1925 г. и успешно продолжающиеся, изменяют существующие принципы расплавления шихты; П. его системы шахтного тина; шихта вдувается сильным напором в зону высокой темп-ры, где мельчайшие ее части сплавляются в мелкие капли, стекающие в рафиналшый бассейн, В Силезии Куртом Кюнцелем произведены удачные опыты плавки стекла в шахтной печи, В Америке выдан ряд патентов, в том числе В. Мортону (Ам, П, 1760371), на новые конструкции стеклоплавильных печей, имеющие целью повысить кпд печных установок. Лит.: GIass , L., 1927, Apr., p. 140; Journal of the Society of Glass Technology*. L., 1930, Sept., p. 24,9; Glastechnische Berichte d. D. G. G. , Frankfurt a/M., 1930, p. 462. И. Китайгородский. ПИВОВАРЕНИЕ. Пиво представляет собой слабоалкогольный напиток с содержанием винного спирта не свыше 6% объемных (4,8% весовых), изготовляемый из я 1мен-ного солода путем затирания его с водой, последующего кипячения с хмелем и сбраживания полученного сусла дрожжами. Схема производства: 1) очистка и сортировка зерна, 2) замачивание и проращивание ячменя, 3) отсушка солода и отбивка ростков, 4) дробление солода и приготовление сусла, 5) расхолаживание сусла и брожение, 6) дображивание пива, 7) разлив. В качестве подсобных цехов пивоваренный завод имеет отделения: мойки бутылок и бочек, осмолки бочек и их ремонта. Количество действующих заводов на территории СССР 106 с общей производительностью 5,1 мли. гл пива в год, Основньпй сырьем в П. являются: ячмень, хмель и вода. Применение ячменя (Horde-иш L.) в П. основано на том, что мякинная оболочка зерна слуяшт хорошим фильтрую- щим материалом; кроме тогр играет роль привычка потребителя к специфич. вкусу .ячменного напитка. Для производства пива могут применяться в качестве суррогатов пшеница, кукуруза и рисовая сечка в количестве не свыше 20%. При рационалйо поставленном производстве пива для изготовления его обычно применяется двухрядный яровой ячмень, который характеризуется тонкокожестью, высоким весом (1 ООО зерен-37-50 г), высокой крахмалистостью (58-65%)и низким содержанием белков (9- 12%). В наст, время пивоваренные заводы, за отсутствием культурных ячменей, работают исключительно на кормовых ячменях, что понижает выходы, вкусовые качества, а также стойкость пива. С 1927 года введен ОСТ на ячмень, который устанавливает предельные нормы для ячменя, идущего в П. Хмель (Hamulus lupulus L.) представляет собой многолетнее двудольное вьющееся растение из семейства коноплевых. Для П.применяютсянеоплодотворенные женские соцветия (шишки) хмеля, содержащие блестягцие светложелтые зернышки-л у п ул и н, к-рый является носителем горьких и смолистых веществ, придающих пиву специфический горький вкус и аромат, а также, благодаря антисептич, действию, прочность при хранении. Химич. состав хмеля в среднем следующий: влажность 12-15%, горьких к-т и смол 12-20%, дубильных веществ 2-6%, золы 6-9%. Лучший хмель в Союзе разводится в УССР (Житомир, Бердичев и др.), не уступающий по качеству богемским сортам. Кроме того небольшое количество хмеля получается в б. Гуслицком районе (Московской области), а также в Чувашской АССР и в Костромском районе, однако этот хмель по качеству уступает житомирскому. С 1929 г, введен всесоюзный стандарт на хмель. Вода для П. годна всякая, удовлетворяющая санитарным нормам и не влияющая вредно на процессы замачивания и проращивания зерна, варки сусла и брожения. Солевой состав воды, главным образом углекислые и сернокислые соли кальция и магния, обусловливающие жесткость воды, имеют большое влияние на вкусовые свойства пива, и в настоящее время в Европе этому вопросу уделяется большое внимание, особенно при изготовлении светльгк сортов пива. При жестких карбонатных водах, влияющих на кислотность сусла, снижают жесткость различными методами, например подкислением заторов до определенного Pj,. Очистка и сортировка зерна. Весь поступающий ячмень подвергается очистке на веялках или чистильных машинах, представляющих собой ряд наклонных сотрясающихся сит, имеющих целью удалить из ячменя как грубые примеси (камни, веревки и пр.), так и мелкие примеси (щуплые зерна, песок и т. д.). Кроме того при помощи вентилятора, соединенного с чистильной машиной, отделяют от зерна мякину и пыль, которая улавливается при помохщ! пылеуловителей (см.). Последние представляют собой систему натянутых на рамах рукавов из плотной ткаьш, сквозь которые профильтровывается пыльный воздух, причем пыль задерживается тканью. От времени до времени пыль удаляют из рукавов путем автоматического встряхивания их или же при помощи подвижного скребка. Улавливание и удаление пыли имеет очень важное значение не только с точки зрения охраны труда и пожарной безопасности (см. Взрыв пыли), но и с производственной точки зрения, т. к. пыль, благодаря большому содержанию микроорганизмов, может служить очень опасным источником инфекции в производстве (см. Вредные производства). На фиг. 1 дана  схема очистки и сортировки зерна с пневматической подачей, где 1-нагнетательные машины, 2-сборник, 5-приемник для ячменя, 4-чистильная машина, 5-триеры, 6-передача очищенного ячменя снова в нагнетательную систему для передачи его в хранилища через кран (хранение на полу верхнего этажа). Спуск на нижние этажи производится через люки, не указанные на чертеже. Д.чя проветривания зерна может быть использована та л^е самая пневматика, для чего в нижнем этаже имеются всасывающие люки К, через к-рые ячмень всасывается в приемник L, откуда через 6 он снова попадает в нагнетательную систему и может быть по желанию снова направлен на верхний пол или же в мочильное отделение. Подача солода - через всасывающую систему труб в приемник О и через сборник R, через который еолод м. б. направлен на полировочную машину, 7-пневматич. элеватор, 8-разгрузка, 9-камеры для хранения (силос). Очищенное зерно далее подвергают сортировке на сортировочных аппаратах, которые обычно комбинируются с триерами (см.) для удаления круглых зерновых примесей (горошка) и битых зерен. Сортировочные аппараты состоят из наклонных вращающихся цилиндров с ячейками определенных размеров. Чаще всего зерно сортируют на 2 сорта, причем для 1-го сорта применяются ячейки в 2,5 мм, а для 2-го- 2,2 мм. Цель сортировки-разделить зерно по величине, т. к. разнородные по величине зерна неравномерно замачиваются и проращиваются, а потому получается солод неоднородного качества. В виду этого как за-мошоа, так и проращивание 1-го и 2-го сорта ведутся отдельно. Замачивание ячменя имеет целью дать зерну необходимое количество влаги для пробуждения зародыша к ншзни. В зависимости от величины зерна, его свойств и 1° воды замачивание длится два-три дня: за это время ячмень поглощает 30-35% воды, и общая влажность его достигает 45-48%. Замачивание зерна обычно связано с тщательной промывкой его, что очень важно для удаления большей части микроорганизмов. Иногда промывка зерна производится отдельно в особых промывочных аппаратах. Для лучшей дезинфекции зерна, а также для удаления из оболочек дубильных и горьких веществ, прибавляют к замочной воде известь. Во время процесса замачивания наб.тюдается поглощение кислорода вследствие дыхания зерна, а потому для вбсполнения поглощенного из воды кислорода необходим приток свежего воздуха. Для этой цели замочные чаны снабжены приспособлением для продувания воздуха. В настоящее время нашел широкое распространение метод проф. Виндиша воздушно-водяной замочки, благодаря чему прорастание зерна начинается дня на два раньше, зерно меньше греется при прорастании, требует меньше перелопачивания, и солод получается более здоровым. В процессе замачивания наблюдается вследствие выщелачивания некоторая потеря сухого вещества зерна, которая составляет 0,6-1%. Кроме того в начале замачивания всплывают легкие зерна и другие легкие примеси (сплав), к-рые яв.71яются отходом и составляют обычно 0,5-2%. Проращивание ячменя. Замоченный ячмень идет для проращивания на т ок а или в специальные аппараты (фиг. 2, 3 и 4). Цель проращивания: 1) накопление ферментов и 2) получение разрыхления эндосперма в результате работы некоторых из образовавшихся при солонгении ферментов. При прорастании образуются следующие ферменты: амилаза, протеолитиче-ские ферменты, цитаза и фитаза. Необходимыми усяовпями для образования ферментов помимо наличия влаги являются приток воздуха и надлежащая t°, а поэтому в первой стадии проращивания необходимо проветривание зерна. Во второй стадии прорастания (на пятый день), когда образовалось достаточное количество ферментов, приток воздуха уменьшают до минимума, во избежание излишней потери крахмала зерен на дыхание, и процесс дальнейшего разрыхления (растворения) зерна идет при ограниченном доступе воздуха. Весь процесс проращивания длится 7-10 дней при t° не свыше 17,5°. Различают две основные системы соложения: соложение на току и пневматическое (барабаны, ящики). В токовой солодовне [фиг. 2, где i-росткоот-бивная машина, 2-сушилка (овин), 5-под-решеточное пространство, 4-отопление, 5- ящики для солода (чан), 6-тока и сортировочные машины, 7-подъемник,8-замочка, 9-сборник для солода, iO-ковшевой элеватор, и-подача на ток вручную тележкой, подставляемой под люк мочильного чана 8] ячмень раскладьгоается грядкалп! на полу солодовни и подвергается периодич. пере- лопачиванию с одновременным уменьшением толщины слоя растущего зерна по мере его согревания. Перелопачивание обьгано ведется вручную и лишь за последнее время  Фиг. 2. в Европе переходят на механизацию перелопачивания. Такой способ соложения, давая возможность получить солод безукоризненного качества, страдает целым рядом недостатков: требует больших площадей, квалификации рабочей силы, создает невозможность соложения в летние месяцы. Все эти недостатки в большей или меньшей степени устраняются пневматич. системами соложения, где все операции механизированы. Сущность пневматич. соложения заключается в том, что ячмень кладется более  Фиг. 3. толстым слоем; в барабанах высота слоя зерна около 1 л*, в ящиках 0,6 м. Во избежание сильного разогревания и подсыхания зерна при этом способе необходимо усиленное нродувание увлажненного воздуха. Пневматическое соложение, давая солод качеством не хуже, позволяет работать круг- лый год, не требует особой квалификации рабочих и дает экономию рабочей силы и площади. На фиг. 3 приведена схема барабанной солодовни. Сушка солода. По окончании прорастания солод поступает на сушку, которая производится на специальных овинах (солод осу шил к и), где он подвергается высушиванию в течение 24- 48 ч. (фиг, 5). Наиболее распространены двухэтажные овины, причем солод сначала подсушивается на верхней решетке А, а затем окончательно досупшвается на нижней Б. Нагревание производят калорифером В. При изготовлении светлых солодев подсушивание сни-л^ает влажность с 42- 45% до 8 - 10%, а на нижней-до 1-3%. Во время сушки в зависимости от (° и влажности зерна погибает ббльшая или меньшая часть ферментов, а тахсже в зависимости от условий ведения сушки возможен в первой стадии высушивания б. или м. глубокий ферментативный распад веществ. Помимо того, как это имеет место при сушке темных солодов, при отсушке протекают реакции химич. взаимодействия продуктов распада белков с са-харами, благодаря чему получается потемнение цвета и образование солодового аро-   Фиг. 4. мата. Готовый солод освобождается на специальных машинах от корешков (ростков), которые придают неприятный привкус пиву. Выход солода составляет от 81 до 73% взятого ячменя. Потеря при соло-ншнии распределяется сл. обр.: разница во влаге ячменя и солода 10-12%, вьпцелачи-  Фиг. 5. вание при замочке 0,6-1%, потеря в ростках 3,5-6,0%, потеря на дыхание 5-8%. Приготовление сусла. Со.п6д для приготовления сусла пропускают через автоматические весы и дробят на особых вальцовых дробилках; при этом стремятся не размельчать мякинной оболочки, служащей в дальнейшем фильтрующим слоем при отделении сусла от дробины. Хороший помол должен давать не более 20% по весу оболочек и около 30% муки, а остальное представляет собой б. или м. тонко раздро- бленную крупку. Дроб-inJ** леный солод затирается 1 Q теплой водой в заторном чану, снабженном мешалкой. Различается два способа затирания: 1) спо с о б настаивания (инфузион-н ы й), 2) способ о т-варный (декокци-онный), имеющий большее распространение. Количество отварок бьгеает от 1 до 3, чаще 2. Сущность отварного способа заключается в том, что густая часть затора перекачивается в заторный котел, где она подвергается ферментативной проработке при оптимальной t°, установленной для того или иного фермента; а кроме того дальнейшим нагреванием и кипячением крахмал переводится в растворимую форму и в клейстер, что облегчает процесс осахаривания в заторном чану. Перекачивая прокипяченную часть затора обратно в заторный чан, тем самым поднимают температуру всего затора и создают более благоприятные условия для работы диастаза (см.). Подбирая соответствующие t°, можно добиться любого соотношения мальтозы к немальтозе, а следовательно регулировать химич. состав сусла, что важно для брожения. К концу осахаривания, когда t° в заторе поднимается до 75°, сусло должно давать отрицательную реакцию на иод. Готовый затор перекачивают центробежньм насосом в фильтрационный чан с ситчатьш дном, дают дробине осесть (около /я часа) и начинают фильтрацию, причем дробина служит фильтрующим слоем. Фильтрат собирается между ситчатьш и нижним дном чана и по особьш трубкам поступает в сборное корыго, откуда он самотеком идет в сусловаренный котел. Для удаления впитанного дробиной сусла последнюю промывают водой, пока вода не будет показывать 1-0,5% по сахарометру. Промывные воды идут также в сусловаренный котел. В котле сусло кипятится 1/2- 2 часа, причем во время кипячения в несколько приемов задается хмель в количестве 1-1,5% затертого солода. По окончании кипячения сусло замеряют в горячем состоянии в котле и по особой формуле определяют выход экстракта в переводе на нормальное сусло (17,5°), после чего сусло процеживанием освобождают от хмеля и передают на охлаждение. Неиспользован- ная часть солода в виде дробины составляет 25-30% на сухое вещество, причем коли-лчество неиспользованного экстракта в ней достигает 1-3%, Расхолаживание сусла во-дстся в два приема: до 60° оно охлаждается на тарелках (кюльшифы), где оно наливается слоем в 10-20 см, а затем окончательное расхолаживание производится в закрытых или открытых холодильных аппа-  Фиг. 6. ратах. На фиг. 6 дана схема расположения варочного отделения з-да, где 1-заторный котел, 2-сусловаренный котел, 3-затор-  Фиг 7. ный чан, 4 - фильтрационный чан, 5-вы-щелачиватель, б-фильтрационная батарея (гранд), 7 - насос для тарелочного отстоя, 8-привод для разрыхлителя дробины, 9- насос для дробины, 10 - конденсатор для пара, 11-резервуар для горячей воды, 12 - приемник дробленого солода, 13 - полировочная машина, 14 - со лодо дробилка,  Фиг. 8. 15 - элеватор для солода, резервуар для холодной воды, 17-насос для хмелевого выщелачивателя, 18 - заторный насос, 19- привод к мешалке сусловаренного котла. Б р о ж е н и е.Охлажденное сусло поступает самотеком в бродиль-ню (на фиг. 7 изображена железобетонная бродильня), где разливается по чанам; в чаны одновременно задаются дроноки. В П. обычно применяется низовое брожение (см.), которое ведется при 5 -10°, и лишь при изготовлении специальных сортов пива применяется верховое брожение. Брожение ведется в 2 приема. Главное брожение протекает в открытых чанах емкостью 25 -50 гл. Продолжительность брожения 7 - 10 дней. В настоящее время в Запади. Европе и в СССР стремятся переходить к укрупненной как бродильной, так и лагерной посуде, причем материалом вместо дерева служат железобетон, алюминий, эмалированная сталь (фиг. 8)и др. Во время главного брожения сбраживается ббльшая часть экстракта сусла. Брожение считается оконченным, когда на дображивание остается 10-15% первоначального экстракта сусла. К этому времени б. ч. дрожжей оседает на дне чана; с поверхности чана снимается пена (дека), имеющая горький вкус от хмелевых смол, и пиво перекачивается в .чагерные бочки. Осевшие дрожжи частично используются на новое брожение, а часть является отбросом и утилизируется для кормовых и пищевых целей. Дображивание в подвале протекает при 1 - 3° около 1 - 3 месяцев. Цель дображивания- достигнуть созревания пива, дальнейшего осветления и насыщения его углекислотой. Дображивание протекает в 2 стадии, причем в первый период происходит дальнейшее сбраживание экстракта. Выделяющаяся nppi дображивании углекислота удаляет молодой букет, и пиво приобретает зрелость. За неделю до выпуска бочку закрьшают наглухо (шпунтовка), и в'это время в пиве накопляется до 0,3-0,4% углекислоты. Готовое пиво разливается по бочкам или бутылкам. С 1928 года в СССР введен ОСТ на пиво. В процессе брожения общая потеря, считая от сусловаренного котла до вьшуска пива, колеблется от 15 до 23%, причем большая часть потери состоит из объемных изменений сусла от сжатия при ох.чаждении и испарении (8-14%). Производство пива по методу Натана. В пелях ускорения процесса приготовления пива и осуществления принципа стерильного брожения Натаном бьш предложен оригинальный метод, имеющий особо важное значение для л^арких стран. Сущность этого метода заключается в следующем. Весь процесс, до приготовления сусла включительно, тот же, что и при обьганом методе; в це.чях создания стерильных условий в дальнейшем сусло обрабатывается в специальной аппаратуре, разработанной Натаном (фиг. 9). Горячее сусло из варки поступает в закрьгтьгй алюминиевый чан 1, имеющий внутри ряд полок.  Фиг. 9. расположенных на высоте 40 см одна над другой, что способствует нормальному осаждению белков nppi охлалхдении. Из этого чана горячее сусло при помощи трубы с поплавком забирается с поверхности и по- дается насосом на оросительный холодильник 2, находящийся в закрытом помещении; помещение снабжают стерильным воздухом, пропускаемым через обеспложивающий фильтр 3. Охлажденное сусло поступает снизу снова в чан 1. Эта операция производится до тех пор, пока все оно не охладится до t брожения. Охлажденное стерильное сусло, освобожденное от осевших белков, перекачивается в закрытый алюминиевый аппарат 4, который предварительно просте-рилизован парами спирта. Дрожжи задаются из дрожжевого чанка 5 снизу. Брожение идет, как обычно, 6-9 дней, причем для поддержания дрожжей во взвешенном состоянии и регулирования брожения сусло продувают стерильным воздухом или углекислотой. Для создания условий лучшего    оседания дрожжей к концу брожения, нижняя коническая часть аппарата 4 снабжена рубашкой для охлаждения. Выделяющаяся при брожении углекислота подается в газгольдер б, откуда поступает в очистительную батарею 7 и в дальнейшем частью утилизируется для самого производства, а неиспользованная часть компрессируется и продается. По окончании брожения и оседания дрожжей, последние вьщавливают в дрожжевой чанок 5, а молодое пиво подвергают ускоренному дозреванию, благодаря чему весь процесс изготовления пива заканчивается в 10-14 дней. Для ускорения дозревания в чан 4 пропускают около суток чистую СО2, что способствует более быстрому удалению неприятного букета молодого пива. После этого пиво подвергают карбонизации под давлением, благодаря чему получается хорошее насыщение пива COg. Преимущества метода Натана состоят в следующем: 1) стерильность работы сводит до минимума опасность инфекции; 2) создаются условия более полного удаления белков из сусла, что улучшает работу дрожжей при брожении; 3) облегчается управление процессом брожения; 4) утилизируется COg, количество к-рой получается от 1,5 до 2 КЗ с 1 гл пива; 5) отпадает необхо-Д1Ш0Сть устройства отдельной бродильни и лагерного подвала, благодаря чему площадь уменьшается до Vs-/в по сравнению с обычным методом; 6) увеличивается оборачиваемость капитала благодаря ненужности длительной вьщержки пива и значительному сокращению периода дображивания. Пиво, приготовленное по методу Натана, по качеству не уступает пиву, изготовленному обычным методом, но в то же время отличается от последнего большей прочностью. На фиг. 10 дан план пивоваренного з-да, где 1-хозяйственный погреб, 2-4-жилые помещения, 5-закрома для солода, б-варочное отделение, 7 - резервуар для холодной воды, 8-резервуар для горячей воды, 9 и 31- помещение машиниста, :? О-аккумуляторы, 11- сборник для задачи дрожжей, 12 - помещение холодильньгх установок, 13-закрома для солода, 14 и 26 - машинное отделение,15- трансмиссионное помещение , 16-оросительный холодильник,27 и 25 - охлаждение пресной водой, 18-сборник для воды, 19-помещение бродильни, 20-запасная бродильня, 21 и 22-лагерный погреб, 23 и 24 - генераторы, 27-холодильный компрессор, 28 - паровая машина, 29 - запасный агрегат, 30 -лестница, 32-заторный чан, 33- заторный чан, 34 - фильтрационный чан, 35-сусловаренный котел, 36-контора варочного отделения, 37-прихожая. Материалы к проектированию пивоваренных заводов, а) Объемные изменения зерна; 1 гл ячменя, идущего на замочку, дает 1,45 гл вымоченного ячменя с 45% влаги, зеленого солода 2,2 гл с 45% влаги, свежевысушенного солода 0,98 гл с 2-3% влаги, отлежавшегося солода 1 гл. б) Весовые изменения зерна: из идущего на замочку 1 кг ячменя получается вымоченного ячменя 1,48 кг, зеленого солода 1,40 кг, свежевысушенного солода 0,76 кг, отлежавшегося солода 0,78 кг. в) Отбросы при очистке и сортировке ячменя колеблются в зависимости от качества зерна и м. б. приняты равными 10%. г) Общая потеря при соложении нормально 20-25%. д> При хранении ячменя на полу в закромах требуется при 50 см высоты слоя 0,28-0,32 2 площади пола. Потребность хмеля на производство исчисляется в количестве 1,0-1,6 кг на 100 кг солода. Хранение хмеля должно вестись при Г, причем на 8 тюков по 200 кг хмеля требуется 12 помещения солодовни. На 100 гл выпускаемого ежедневно пива расход воды составит: на варочное отделение 200 гл, на сточный охладитель 250 гл, на мойку посуды, чанов и бочек 250 гл, на пар 100 гл, на солодовню 188 гл, машинное охланедет1е 160 гл; всего 1148 гл. Расход топлива на 1 гл продажного пива-25 кг условного топлива и по солоду 4,2 кг, итого 29,2 кг условного топлива. При расчете размеров мочильных чанов принимается 3-суточная замочка. Размер чана обусловливается объемом замачиваемого ячменя -Ь 40 % объема доба- 1 ... 16 17 18 19 20 21 22 ... 48 |

|||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |