|

|

|

|

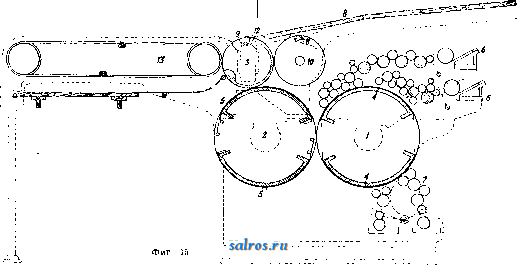

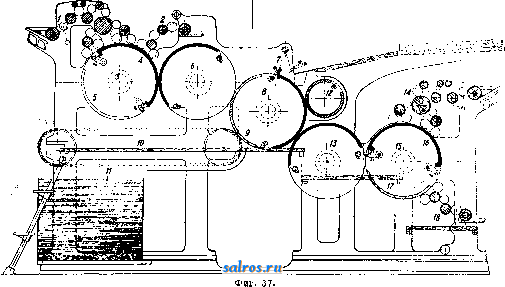

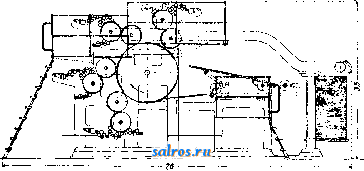

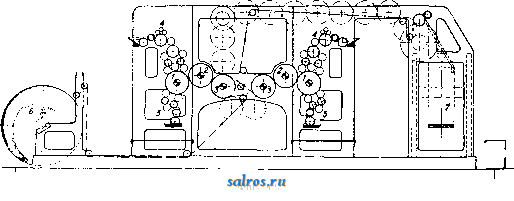

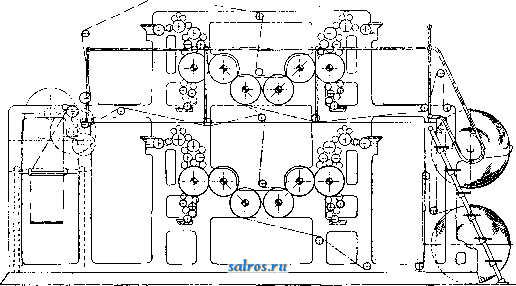

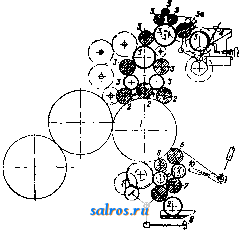

1 ... 15 16 17 18 19 20 21 ... 48 формного цилиндра они питаются свежей краской и не находятся в соприкосновении с влажной формой. Последнее обстоятельство представляет положительное преимущество этого устройства, т. к. вода в таком случае не может оказывать влияния на накатку или на густоту краски, что так часто случается, когда накатные валики находятся в постоянном контакте с влажной формой. В увлажнителе 7 подающие воду и смачивающие формы валики покрыты резиновыми чулками. Два медных валика, находящиеся между указанными выше валиками, собирают всю пыль, пену, излишки краски и воды для смачивания форм и ими же передается на самоприемку. Как передаточный, так и печатный цилиндры снабжены приводочными сегментами, благодаря чему печатные площади на всех цилиндрах начинаются с правильного места при каждом повороте печатного цилиндра. При переносе изобралеения с печатной формы на покрышку и с последней на бумагу цилиндры вращаются в контакте, что обеспещгвает правильность рисунка, и Приводка сохраняется по всей поверхности бумаги. Клапаны печатного цилиндра держат лист все время, пока он не получит двух оттисков.  м. б. в любое время легко и быстро вычищены. Количество воды, подаваемой на формы, м. б. регулируемо. Лист бумаги подается на накладной стол S, расположенный над печатным цилиндром. Время для накладки на описываемой машине в два раза больше, чем на машине с одним оборотом печатного цилиндра. При двухкрасочной печати на одной стороне листа движение этого последнего совершается след. обр. Подведенный по накладному столу лист захватывается клапанами, расположенными на печатном цилиндре. Вместе с последним лист совершает два оборота и воспринимает два красочных оттиска. При втором обороте клапаны 9 при встрече с клапанами 11, расположенными на вспомогательном цилиндре 10, разжимаются, и в тот же момент клапаны 11 занимают лист. Т. о. дальнейшее движение лист совершает уже на вспомогательном цилиндре 10, причем он лежит на этом последнем своей отпечатанной стороной и делает с ним полный оборот. В это время клапаны 9, проходя под накладным столом, захватывают новый лист, к-рый и совершает оборот с печатным цилиндром к тому моменту, когда клапаны 11 встретятся с боковыми клапанами 12, расположенными на печатном цилиндре. Клапаны 12 захватывают первый лист и передают его на самоприемку 13. Лист выходит на .самоприемку печатью вверх. Для печати с двух сторон листа вспомогательный цилиндр выключается и лист захватывается клапанами 9 и Вследствие этого обе краски накладываются с хорошей приводкой. Печатный цилиндр должен держать лист при двух своих оборотах (чтобы лист мог получить две печати), поэтому клапаны должны во-время захватить лист и быть свободными для захвата следующего листа. Для этого требовалось изыскать способы для снятия листа, после того как лист отпечатан двумя печатями и перед тем, как он достигнет места, где находится следующий лист, подлежащий хвату. До недавнего времени это производилось при помощи небольшого цилиндра, к-рый принимал лист с главных клапанов и передавал его посредством тесемок к лучинам для приемки в задней части машины. Но в этом способе имеются нек-рые отрицательные стороны, напр. требуется наблюдение за тесемками: они должны содержаться в чистоте, требуют ухода и т. д., при обслуживании машины невнимательным работником тесемки могут перепачкаться и бьггь втянуты валами. За последнее время был найден описанный выше способ, при к-ром совершенно отброшены тесемки и лучины и к-рый дает приемку листов печатной стороной кверху, совершенно открытую для глаз работающего. Для того чтобы производить печатание с той и с другой стороны листа, прибегают к следующим приемам. Печатный цилиндр покрывают резиновым полотном так же, как и передаточный. Передача оттиска с формного цилиндра на оборот бумаги, т. е. на ту ее сторону, которая прилегает к печатному цилиндру при прохождении листа между печатным и передаточным. цилиндрами, совершается в три приема: 1) с печатной формы на передаточный цилиндр, 2) с последнего на печатный цилиндр и 3) с печатного цилиндра на бу-З^г^Ц магу. Ясно, что на одну печатную фор- v-Kwsue изображение пе- и. -j-. 4 реводят в прямом ви- аУ де. а на другую в обратном. Затем не, обходимо изменить время захватывания клапанов, что достигается поворотом колеса на печатном цилиндре на пол оборота, и тогда клапаны при первом повороте цилиндра не открываются, следовательно не захватывают ли-  ный цилиндр снабжается двумя резиновыми полотнищами 4 и S. Печатный цилиндр 9 для печати с оборота обтягивается также резиновым полотном, как и у трехцилиндровых машин. На этой машине представляется возможность печатать двумя способами. Во-первых, ка5кдая печатная форма отдает оттиск на соответствующую резиновую покрышку, печатный цилиндр с бумажным листом совершает два оборота, причем при первом обороте лист воспринимает оттиск с одной покрышки, а при втором обороте с другой, т.е. печать идет одной краской за другой. Во-вторых, печатные формы отдают свои оттиски на одну и ту же покрышку (кладут краску на краску). В этом случае бумажный лист за один оборот воспринимает обе краски. Пят и цилиндровые офсе т-м а ш и-н ы. По пути конструирования двухкрасочных машин с пятью цилиндрами пошли очень многие з-ды как европейские, так и американские. Следует указать, что расположение цилиндров бывает различно (фиг. 37, 38, 39 и 40). На фиг. 37: 1 и 24-красочные аппараты, 2 и 18-увлажнители, 3 и 15-формные цилиндры, 4 и 16-печатные  ста. Печатный цилиндр т. о. делает первый оборот без листа на нем и принимает на свою резиновую покрышку оттиск с первой покрышки передаточного цилиндра. Лист захватывается клапанами при втором обороте печатного цилиндра и, получая т. о. отпечаток на лицевой стороне от второй покрышки передаточного цилиндра, в то же время получает отпечаток на оборотной стороне от покрышки на печатном цилиндре. Четырехцилиндровые П. м. офсет (фиг. 36). Машины такой конструкции, печатающие в две краски и с лица и оборота, в принципе сходны с описанными выше трехцилиндровыми. Они отличаются только тем, что вместо одного формного цилиндра, несущего на себе две печатные формы и снабженного двумя красочными аппаратами и двумя увлаянителями, в этих машинах два формных цилиндра 1 я 5. Каждый из них имеет свой красочный аппарат 5 и 7 и свой увлажнитель 2 я 6. Передаточ- формы, 5 и 17-поверхности для растирания краски, 6 и 13-передаточные цилиндры, 7-передние клапаны, 8 - печатный цилиндр, 9 - само приемник, 10 - цепной выкладьшатель, 11 - отпечатанные листы  Фиг. 38. бумаги, 12-вспомогательный цилиндр. Работа этой машины в сущности не отлича ется от трехцилиндровой и ясна из схемы. Одной машиностроительной компанией в Англии выпущена машина с иным располо- жением тех же пяти цилиндров, а именно в виде пирамиды (фиг. 38). В этой машине два формных цилиндра 1 ж 1 снабжены каждый своими красочным аппаратом 3 и увлажнителем 2. Диаметры передаточных и печатного цилиндров вдвое менее диаметров  Фиг. 39. формных цилиндров. Таким образом эти цилиндры делают два оборота в то время, как формные-один. Бумажный лист, захваченный клапанами на печатном цилиндре, проходит между последним и двумя передаточными цилиндрами, воспринимая от них оттиски двумя различными красками. В за-  Фиг. 4 0. ключение следует упомянуть о двухкрасочной машине, построенной фирмой Фурни-валь (фиг. 39, обозначения те же, что и на фиг. 38). Здесь тоже пять цилиндров, но из них более крупный печатный, а формные и передаточные вдвое меньших диаметров. Но печатный цилиндр имеет две печатающих поверхности, поэтому печать совершается вдвое скорее, чем на машине предыдущей конструкции.Ма-шина снабжена вспомогательным цилиндром (шестым) для выхода бумажного листа на приемник. Конструкция и работа пятицилиндровой машины, помещенной на фиг. 40, ясна из самой схемы. Многокрасочные П. м. офсет. Рассмотрим листовую четырехкрасочную офсет-машину (фиг. 41). В этой машине вокруг печатного цилиндра расположены четыре печатных аппарата с передаточными и формными цилиндрами одинакового диаметра. Каждый формный цилиндр снабжен увлажнителем и красочным аппаратом с четырьмя накатными валиками. Для того чтобы лист, наложенный неправильно, не пропускался, здесь имеется особое устройство автоматич. выключения и включения печатных аппаратов. Устройство действует последователь- но, начиная с первого печатного аппарата и кончая последним. Вследствие этого правильно наложенные листы отпечатываются всеми четырьмя красками, неправильно же наложенные пропускаются совершенно чистыми. Включение и выключение печатных аппаратов происходит в тот момент, когда все цилиндры стоят друг против друга своими щелями, т.е. когда резиновая покрышка передаточного цилиндра не соприкасается еще ни с печатной плоскостью большого печатного цилиндра, ни с печатной формой формного цилиндра. Передаточные и формные цилиндры имеют сравнительно небольшой диаметр, почему скорость вращения доходит до 4 ООО об/ч., что равняется производительности машины в 4 ООО листов, отпечатанных в четыре краски, т. е. 16 ООО оттисков. Ротационные П. м. офсет. Чисто ротационные офсет-машины получили распространение только в течение самого последнего времени и с каждым днем завоевывают все большее место. Вполне понятно, что производительность этих машин, печатающих с рулона, значительно больше машин ротационного типа, печатающих на флатовой бумаге, и достигает 8 000 об/ч., а в последних моделях 13 500 об/ч. Производительность ротационных офсет-машин не уступает производительности типографских иллюстрационных ротационных машин, достигающих 10 ООО об/ч., и уступает производительности газетных машин, делающих 15 ООО-18 ООО и до 30000 об/ч. в американских сверхбыстроходных машинах.С целью использовать высокохудожественное выполнение иллюстраций способом офсет для иллюстрированных изданий в настоящее время проектируют соединение ротационных типографских и офсетных машин в один агрегат. Печатание на них производится т. о., чтобы только часть журнала (как напр. обложка) печаталась офсетом, а остальная, большая часть, типографским путем. Этим самым, т.е. большим  Фиг. 41. количеством работы, падающим на типографскую машину, используется ее большая скорость, и весь журнал поступает одновременно в фальцовочный аппарат. Ротационные машины строят однорольные и двухрольные, для печати в одну и несколько красок, как с одной стороны листа, так и с обеих сторон. Агрегаты составляются из нескольких одно- и двухрольных машин. Общий принцип устройства этих машин тот же. что и машин для печати на флатовой бумаге. Точно те же формные цилиндры, передаточные цилиндры, обтянутые резиновым полотном, и печатные цилиндры. Однако рас-положерше этих цилиндров иное. Кроме того эти машины снабжаются фальцовочным аппаратом и так. обр. подобно типографским ротационным машинам они выпускают сфальцованные экземпляры газет и журналов (фальцовочные маши- только одним рулоном, и бумажная лента, пройдя нижний ряд цилиндров и отпечатанная в одну краску, идет наверх и здесь проходит через другой ряд цилиндров и печатается другой краской, после чего она идет в фальцовочный аппарат. При печати с двух рулонов каждый этаж печатает самостоя-  ны). На фиг. 42 изображен схематич. разрез однорольной офсетной П.м.; обозначения: i-формные цилиндры, 2-передаточные цилиндры, 5-печатные цилиндры, 4-красочные аппараты, 5-увлажнители, 6-бумажный рулон и 7-фальцовочный аппарат. Движение бумажной ленты видно из чертежа. В этой машине 6 цилиндров, и бумажная лента проходит сначала через один тельно, и получается удвоенное количество продукции, отпечатанной с лица и оборота в одну краску. В ротационньЕх машинах обрашается особенное внимание на устройство красочного аппарата и увлажнителя. Растирание краски производится исключительно при по-моп];и растирающих валиков, поэтому их делают большее число. На фиг. 44 дан схематич.  Фиг. 43. печатный аппарат, где получает оттиск с лица, а затем через другой, где печатается с оборота. Эти машины однокрасочные. Для печати в две краски конструируются машины в 12 цилиндров. На фиг. 43 дан схематический чертеж подобной машины. Она представляет собой как бы поставленные друг на друга две однорольные машины. Для печати в две краски машина заряжается чертелс красочного аппарата и увлажнителя. Красочный аппарат состоит из красочног* ящика с дуктором 5, подающего валика За, к-рый передает краску с дуктора на растирающие валики, целой системы раскатных валиков 5 и накатных валиков 2, к-рые накатывают краску на формный цилиндр 1. Увлажнитель располагается внизу формного цилиндра и состоит из ящика для воды 8, дуктора 9, распределительных валиков 7, мочильных валиков 6; сбоку аппарат имеет рукоятку 10 для отодвигания мочильных валиков. Нек-рые издательства за границей заказывают специльные офсет-машины для выпуска своих изданий, газет и журналов. Интересны те комбинации, какие могут дать  Фиг. 4 4. соединения в один агрегат нескольких ротационных офсет-машин. Производительность таких агрегатов ок. 8 ООО-10 ООО экз. в час. Ротационные многокрасочные П. м. офсет. Из описанного вьппе устройства ротационньгх машин и многокрасочных машин, печатаюш,их на флатовой бумаге, ясны те конструктивные возможности, к-рые представляются для конструирования многокрасочных ротационных машин. Одним из примеров этого может явиться пяти-красочная офсет-машина одного немецкого машиностроительного з-да, к-рая может печатать в одну краску с лицевой стороны и в четыре с оборота. Бумажная лента сначала идет в один печатный аппарат, где печатается в одну краску с лица, затем в другой, устроенный, как описано выше (фиг. 41), для печати в четыре краски. Офсе т-м ашины малого формата приспособлены для выполнения мелких работ. Принципы устройства их идентичны с другими офсетными машинами. Обслуживаются они одним человеком и имеют очень компактный вид. Офсе т-а м е р и к а н к а. Следует еще упомянуть о тигельной машине, где конструктор (Гроссе) сочетал принцип офсетного способа печати с принципом устройства тигельной машины. Эта П. м. мало отличается от описанных выше тигельных машин. Существенная разница состоит в том, что она имеет два талера - один расположен вертикально спереди машины, как в тигельных машинах других конструкций, другой-позади ее. Для печати по способу офсет печатную форму (напр. набор, стереотип, клише и т. п.) укрепляют на заднем талере, а на переднем укрепляют резиновую п.ча-стину. Передаточный цилиндр, обтянутый резиновым полотном, совершая круговращательное движение вокруг всей машины, т. д. т. XVI. воспринимает оттиск с печатной формы и передает его на резиновую пластину, расположенную спереди машины. Тигель прижимает бумагу к резиновой пластине, оттиск с которой передается на бумагу. Несколько отлично от других тигельньЕх машин в офсет-американке устроен красочный аппарат. Тележка с накатными валиками совершает круговращательное движение вокруг всей машины. Кипсейка и большой раскатный цилиндр помещены сзади машины. Эти машины в практике наших типографий плохо оправдали себя. Резиновое полотно. Существенную роль для хорошей печати играет резиновое полотно, которым обтянут передаточный цилиндр. Поэтому очень важно выбрать резиновое полотно надлежащего качества и держать его под постоянным наблюдением, тщательно ухаживая за ним. Кроме качества резины, к-рая составляет верхний слой полотна, большое значение имеет ткань, служащая основой. Ткань не д. б. слишком грубой, т. к. тогда ее структура может проступать сквозь резину. Резиновый слой должен быть эластичным, но не слишком толстым, так как в этом случае он будет дробить. После работы резиновое полотно следует тщательно промьггь; для этого пользуются чистой мягкой тряпкой и смесью 2 ч. керосина и 1 ч. спирта. Если резина имеет тенденцию к затвердеванию, ее следует промывать бензолом. В противоположном случае (при размягчении) следует увеличить количество спирта. После промывания полотно следует протереть 2 ч. талька и 1 ч. серного цвета. 1П[ротирку следует производить через нек-рый промежуток времени после промывки (лучше на другой день перед началом работы). Промывкой полотен не следует злоупотреблять, так как это может повлиять на качество полотна. Качество красок и бумаги оказывает бо.пьшое влияние на резиновое полотно. Плохо проклеенная бумага оставляет много пыли и грязи на резине, что действует на нее разрушающе. Слишком жирные краски заставляют набухать резину, поэтому офсетные краски следует употреблять менее жирные. Некоторые краски содержат в себе такие составные части, к-рые действуют разрушающе на резину. Поэтому рекомендуется предварительно испробовать краску на кусочке резинового полотна. Отмечено, что через нек-рый промежуток печатания на резине появляется рельеф печатной формы. Это явление в небольшой степени не только не вредно, но даже в известном смысле улучшает качество печати. Однако при дальнейшем развитии этого явления возможно затруднение в печати, так как краска начинает дробить. В таких случаях не следует стирать этот рельеф наждачной бумагой или пемзой. При перемене печатной формы рельеф сам собой сглаживается, кроме того он исчезает при промывании. Резиновое полотно следует хранить в темном и холодном месте. Следует иметь несколько комплектов его, чтобы иметь возможность часто сменять и давать отдьгхать (способствует восстановлению его качества). Лит.: Гарднер М., Что такое офсет, Герман-I ский печатник , Берлин, 1924; Бретаг В., Что надо знать про офсет-машипы, там же, 1925; В е б е р К., Печатание на офсет-машине, там же; О новых офсет-машинах, там же, 1926; Р о д с Г. Дж., Литографское искусство, пер. с англ.. Л., 1928; Р у с с Р., Основы современной репродукционной техники, пер. с нем., М.-Л., 1930; Галактионов И., Офсет, Книга и ревслюция . П., 1921, 7; Л а у б е р т Ю. К., Что такое офсет, Графическое искусство , М., 1925, 2; Б р а у и е., Катушечные офсет-машины, Графика , Берлин, 1925; В 1 1 1ег Th., Das Gesamtgebiet d. Offsetdruckes, 3 Aufl., Lpz., s. a.; Corkett Т., Photo-litho a. Off-set Printing, L., 1923; К r u g e r O., Die lithographischen Verfaliren u. d. Offsetdruck, 2 Aufl., Lpz., 1929; Walter s., Der Flach- u. Offsetdruck, В., 1930: R u s s R., Handb. d. modernen Re-produktionstechnik, B. 1-2, 3 Aufl., Frankfurt a/M., 1927; E d er J. M., Rezepte, Tabellen u. Arbeitsvor-schriften fiir Photographie, 13 Auflage, Halle a/S.. 1927; V a I e n t a E., Die Rohstoffe d. graphischen Druckgewerbe, B. 1, 2 Aufl., Halle a/S., 1922; B. 2, 2 Aufl., ibid., 192.5; B. 3, ibid., 1914; eAllgemeiner Anzeiger fiir Druckerei , В.; La Papeterie , P.; Off-set-, Buch- u. Werbekunst , Ijpz.; Deutscher Drucker , В.; Reproduktion , Frankfurt a/M.; Der graphische Betrieb , Berlin. E. Гетман. ПЕЧИ металлургические, печи, в к-рых нагреваемый материал доводится до той t°, при к-рой должен итти тот или иной металлургич. процесс. По способу передачи и использования тепла П. делят на четыре основных класса: 1) П., в к-рых обрабатываемый материал смешивается с топливом, 2) П., в которых обрабатываемый материа.?: отделен от топлива, нагреваясь продуктами горения непосредственно, 3) П., в к-рых обрабатываемый материал отделен от продуктов горения и получает тепло через стенки сосуда, в к-ром он находится, и 4) П., в которых используется тепло не горючего, а хи-д1ич. реакций, происходящих в П. Размеры и конструкция П. каждого класса находятся в зависимости от вида горючего, которое служит источником тепла; поэтому нужно различать П., в к-рых сожигается твердое, жидкое, газообразное и пылевидное топливо, а также П., в которых оно совсем не сожигается. Характеристика П. 1.К первому классу принадлежат горны и шахтныеП. Рабочее пространство, т. е. место, в котором протекает металлургич. процесс, в этих П. вытянуто в вертикальном направлении, но в горнах незначительно, так что отношение высоты его к наибольшему поперечнику не превосходит 1, тогда как в шахтных печах <шо всегда больше 1 и доходит до 6 (редко больше). Горны работают обычно на твердом топливе, могущем развить сосредоточенный жар в малом рабочем пространстве этих П. (древесный уголь, кокс, антращгт, кузнечный каменный уголь), но могут работать и на жидком топливе (кузнечные горны на мазуте в Баку). Т. к. рабочее пространство горнов незначительной высоты (минимум в кузнечных горнах ок. 0,15 At), то газы, покидая горн, уносят большое количество тепла; много его уходит и в атмосферу вследствие лучеиспускания, поэтому кпд горна очень низок. Все горны работают на дутье, хотя и слабого напряжения (см. Горн, Кричный горн). Шахтные П., наоборот, принадлежат к наиболее экономично работающим П. благодаря б. или м. значительной высоте их рабочего пространства и нагреванию материалов по принципу встречного течения, а также (в нек-рых случаях) применению нагретого дутья. Поперечное сечение шахты этих П. почти всегда круг- лое, т. к. оно требует наименьшего при данной площади сечения количества строительных материалов, кирпича и железа и дает наименьшую потерю тепла; исключение составляет ватер-жакет (см.). Рабочее пространство в шахтных П. часто ограничивается двумя конич. поверхностями, верхнее и нижнее сечение к-рых узкое, а в плоскости соприкосновения имеет наибольший поперечник (распар), но в доменных П. плоскость их соприкосновения заменяется обыкновенно цилиндром (цилиндрич. распар), цилиндр же часто ограничивает и стены горна. Вагранки часто имеют цилиндрическое рабочее пространство по всей высоте; очень редко применяется шахта с расходящтися стенами сверху донизу, напр. в тех случаях, когда размягчающийся материал может нарастать на сходящихся книзу стенах (П. сист. Вестмана для обжига магнитных железняков при высокой t°). Абсолютные размеры шахтных П. весьма разнообразны, меняясь в зависимости от качества сырых материалов, обрабатываемых в них, требуемой производительности и характера процесса. Наряду с П. в 30,5 м высоты работают и П. в 2V2-3 .ш. Высокие (обыкновенно плавильные печи) работают с дутьем б. или м. значительного напряжения, с большой интенсивностью горения (500-1 ООО кг/м^ в 1 ч.) и высокой Г; низкие П. для обжига и прокаливания могут работать как самодувные, т. е. естественной тягой, засасывая воздух из атмосферы. И интенсивность горения и развиваемая в их рабочем пространстве t° значительно ниже, чем в П. с дутьем (5-20 кг/м^ в 1 ч.). К дутью прибегают в высоких П. по необходимости, но и в низких П. оно применяется: 1) когда нужно установить горение постоянного количества топлива в единицу времени (независимо от сопротивления столба плавильных материалов, изменяющегося в зависимости от физич. свойств материалов и тем меняющего количество засасываемого естественной тягой воздуха), 2) когда нужно увеличить производительность П. поднятием интенсивности горения или увеличением области высоких t°. Если металлургич. процесс допускает самую высокую температуру или требует ее, то применяют горячее дутье, к-рое вызывает сбережение горючего, т. к. сокращает количество газов, уходящих через колошник, и следовательно уменьшает потерю тепла. Характерной особенностью шахтных П. является то, что образующиеся от горения топлива газы проходят в П. б. или м. длинный путь, проникая между движущимися им навстречу и нагреваемыми ими материалами, что обеспечивает хорошую теплопередачу. Шахтные П. работают в большинстве случаев на твердом топливе, которое заваливается в П. слоями, вперемежку с обрабатываемыми материалами. Иногда однако твердое топливо сожигается в топках у самой П., причем в шахту поступают продукты горения; наконец нек-рые П. работают на газе, вырабатываемом вне П. и лишь в ее шахте встречающем воздух горения, предварительно подогретый в слое раскаленного материала. Жидкое топливо не применяется для отопления шахтных П. Темп-ры, развиваемые в них, м, б. и очень высокими (доменные П.) и очень низкими (обжигательные П. для бурых железняков); высота t° в этих П. удобно регулируется расходом горючего (по отношению к единице обрабатьгеаемого материала), интенсивностью горения, нагревом дутья. Конструкцию и размеры этих П.-см. Вагранки, Ватер-жакет, Доменное производство, Известь. 2. П. второго класса, в которых топливо не смешивается с обрабатываемым материалом и нагревание его производится в рабочем пространстве продуктами горения непосредственно , называются пламенными или отражательными. Рабочее пространство их вытянуто в горизонтальном направлении и раскаленные газы (называе-ътые пламенем, если они светятся), идя обычно в том же направлении, лишь касаются обрабатываемого материала, нагревая его лучеиспусканием и конвекцией (см.), но не проходя между отдельными кусками его, вследствие чего передача тепла и использование его поставлены в этих П. в худшее положение, чем в шахтных П. Вся печная установка при работе на твердом горючем состоит из топки с поддувалом и колосниковой решеткой, пламенного окна, соединяющего топку с рабочим пространством, дымового пролета, соединяющего рабочее пространство с дымовым боровом, и трубы. Топка для твердого горючего и дымовая труба в металлургич. П. такие же, как и в П. других производств (см. Топки, Дымовая т.руба). Сечение пламенного окна делается значительно меньше горизонтального сечения топочного пространства, для того чтобы пережимом струи газов, содержащих избыток кислорода и вместе с тем несгоревшие продукты сухой перегонки топлива, способствовать более быстрому сгоранию их. Отработавшие газы уходят из рабочего пространства П. через дымовой пролет в боров; сечение первого делается гораздо меньше, чем пламенного окна. Под пламенных П., в к-рых протекает процесс плавления, имеет вид ванны, ограниченной со стороны топки и борова порогами или пологими откосами пода. В таких П. обычно развивается высокая Г, и длина иода ограничивается длиной пламени, даваемой горючим (нанр. для каменного угля часто не больше 1,8 м\ для жидкого, газообразного и пылевидного топлива она м. б. значительно больше), и его t° при выходе; последняя д. б. вьппе 1°пл. материалов. В нагревательных П. под делается плоским и гораздо более длинным, чем в плавильных, благодаря чему газы уходят из печи, имея сравнительно низкую t°; нагреваемый материал, поступая в П. у места отхода газов, передвигается навстречу продуктам горения, т. е. к пламенному окну, где приобретает наивысшую t°. Т. о. в нагревательных пламенных П. осуществляется принцип встречного течения, не применимый в плавильных печах. Иногда длинное рабочее пространство пламенных П. делят на части, помещая их одна над другой и соединяя пролетами; так получаются многоэтажные П., которые по внешнему виду представляются шахтными П., будучи по существу пламенньши, так как в калгдой части рабочего пространства (отдельном этаже) газы идт в горизонтальном направлении над слоем расположенного на поду материала. Свод рабочего пространства делается обьшно цилиндрическим, изредка-куполообразным. В длинных нагревательных П. он часто делится на 2 ясно различаемые части: 1) расположенную вблизи порога и высоко над подом часть, в к-рой завершается процесс горения и происходит нагревание материала исключительно лучистой теплотой, и 2) низко расположенный свод, заставляющий продукты горения омывать обрабатываемый материал для более совершенного поглощения тепла конвекцией, что удается лишь тогда, когда дым отводится через отверстие в поду, а не в своде. Положение свода над подом (высота свода) определяет собой объем пространства, в к-ром завершается процесс горения и устанавливается передача тепла в той мере, какая допускается металлургическим процессом. Расстояние от свода до пода оказывает поэтому большое влияние на результаты работы П., но при определении его принимают во внимание не только работу газов в П., но и размер кусков или форму предметов, обрабатываемых в П. Слишком высокий свод увеличивает расход горючего, слишком низкий свод быстрее изнашивается, оплавляясь языками пламени (в особенности если оно неправильно направлено) и разъедаясь разбрызгивающимся шлаком. Для отопления пламенных П. применяются все виды горючего; это обстоятельство в связи с разнообразием процесса, совершающегося в этих П., и материалов, обрабаты-ваемьгх в них, создает крайнее разнообразие и в конструкции и в размерах пламенных Ц. Применение жидкого и пылевидного топлива упрощает конструкцию П. устранением топки, т. к, оба эти вида топлива распыливаются в рабочее пространство непосредственно с помощью форсунок (см.). Газообразное топливо, наоборот, усложняет и удорожает печную установку наличием топок неполного горения (см. Газогенераторы) и особых устройств, использующих уносимое из рабочего пространства тепло продуктов горения для подогрева воздуха или сверх того и газа (регенераторы и рекуператоры) и наконец особых горелок газовых (см.) для сожигания газов или специальной конструкции каналов для подвода газа и воздуха к рабочему пространству газовой печи. Это побуждает строителей П. прибегать к устройству газовых П. с регенераторами только тогда, когда это безусловно необходимо, а именно когда требуется самая высокая температура, или ше когда качество топлива таково, что оно не может дать нужной, хотя бы не особенно высокой, температуры (например в случае очень влажного топлива). В большинстве случаев пламенные П. работают естественной тягой, т. к. оказьшают небольшое по сравнению с шахтными П. сопротивление для прохода газа через всю печную установку, считая здесь и регенераторы. Темп-ра в рабочем пространстве пла- менных П. регулируется количеством топлива, сожигаемого в топке, временем пребывания газов в рабочем пространстве П. (чем оно меньше, тем выше средняя t° рабочего пространства) и иногда подогревом воздуха и газа. По отношению к размерам нужно отметить, что существуют и плавильные и нагревательные П. с рабочим пространством менее 1 м длины; с другой стороны, работают плавильные П. с ванной в 30 л* длины, нагревательные печи в 60 jit (трубчатые) и даже 120 л* (туннельные). В зависимости от рода производства, в котором применяются П., они носят соответствующие названия: кирпичеобжигательные (см. Кирпичное производство), мартеновские (см. Мартеновское производство), медеплавильные (см. Медь), пудлинговые П. (см. Пудлингование). 3. П., в которых обрабатываемый материал не соприкасается ни с топливом ни с продуктами горения, помещаясь в особых сосудах и нагреваясь теплом, проходящим через стенки этих сосудов, называются посудными. Они делятся на 1) т и г е л ь н ы е, в которых производится плавление металлов или сплавов, 2) муфельные, служащие для нагрева или обжига, 3) р е т о р т н ы е, в которьгх производится разложение нагреваемого материала с улавливанием газообразных продуктов перегонки для использования их вне печи. Кпд этих П. гораздо ниже, чем пламенных, и вообще очень низок, но несмотря на это с ним приходится мириться, когда необходимо предохранить обрабатываемый в П. материал от вредного действия газов или отделить газообразные продукты разложения от продуктов горения (напр. в производстве кокса или светильного газа). Для отопления посудных П. применяются все виды топлива. Работают эти П. как естественной тягой, так и дутьем; температура регулируется в них так же, как и в пламенных печах. Описание посудных печей см. Газовое производство. Коксование, Ртуть, Цинк. К печам, в к-рых используется только тепло химич. реакций, можно отнести П. для обжига сернистых руд, в к-рых нужное для хода процесса тепло дается окисляющимися сернистыми соединениями, так что разогретая первоначально П. работает далее непрерывно, обходясь без горючего (см. Вед-жа печь). К этому же классу П. должны быть отнесены конвертеры (см.) и наконец колодцы Джерса. В конвертерах окисление достигается продувкой воздуха через более или менее значит, слой жидкого чугуна или штейна (сплав сернистых соединений тяжелых металлов), вследствие чего конвертеры работают на дутье значительного напряжения, чем существенно отличаются от П. для обжига сернистых руд, к-рые обыкновенно получают воздух естественной тягой. Томильные колодцы Джерса работают без подвода тепла: в них установленные вертикально стальные слитки только выдерживаются, имея при посадке довольно холодную корку и жидкое, хоть и не всегда, ядро в верхней части слитка. Охлаждающаяся передачей тепла наружу сердцевина слитка нагревает поверхностный его слой до f°, достаточной для прокатки, чем и до- стигается цель посадки слитков в колодце. В конструктивном отношении колодец представляет простейшую П.-яму в заводском полу, обмурованную огнеупорным кирпичом и прикрытую съемной крьппкой с огнеупорной футеровкой. Делают и отапливаемые колодцы, но это-пламенные П., отличающиеся от обыкновенных нагревательных только тем, что слитки в них стоят, а не лежат (стоячее положение представляет известное удобство для посадки слитков в П. и выемки их оттуда). Части конструкции П. В конструктивном отношении каждая П. состоит из двух частей: огнеупорной кладки и металлич. арматуры. Назначение первой-воспринимать на себя действие высокой t°, а второй-скреплять огнеупорную кладку, не давая ей раздвигаться под влиянием нагрева' и давления, производимого обрабатываемыми материалами или продуктами плавки. 1. Огнеупорная кладка в разных П. и в разных местах одной и той ж6 П. должна удовлетворять различным требованиям как в отношении химич. состава, так и огнеупорности. Желаемая степень огнеупорности удовлетворяется довольно легко, но так как высокоогнеупорные изделия обходятся дорого, то стремятся в каждой печи применять менее огнеупорный материал везде, где только это возможно. Труднее удовлетворяется требование стойкости против разъедающего действия шлаков, в особенности железистых. Наилучшими материалами в этом отношении являются магнезит, тальк и хромистый железняк, из которых изготовляются кирпичи или набойка, однако их дороговизна мешает их широкому применению и заставляет прибегать к другим огнеупорным материалам - глинистым и кремнистьпй. Кремнистый кирпич (см. Динас) или наварная кремнистая набойка хорошо сопротивляются жару и растворшо-щему действию кислых шлаков и при самых высоких t° обладают очень ценным свойством вести себя как твердое тело , по выражению Ле-Шателье, т. е. сохраняя свою строительную прочность. Шамотный кирпич (шамот), будучи высокоогнеупорным, начинает размягчаться (т. е. делаться пластичным) при 1 300-1 400°, но он хорошо сопротивляется растворению в основных извест-ково-глиноземистых шлаках, почему и применяется во всех доменных П., работающих на коксе. Т. к. шамотный кирпич обходится дешевле кремнистого, то кладка стен и сводов нагревательных П. делается из него, причем растворяющее действие железистых шлаков воспринимается кремнистым (из песка) или (редко) тальковым подом. Под в плавильных и нагревательных П. делается обыкновенно из набойки кислой (кварцевый песчаник, чистый песок) или основной (магнезит, доломит). Применение кремнистого кирпича на постройку и ремонт П. примерно в четыре раза меньше, а магнезитового и хромистого-в 60 раз меньше по сравнению с шамотньпл кирпичом; употребление талька еще более ограничено, но в некоторых металлургич. районах, напр. на Урале, он должен играть большую роль при устройстве подов нагревательных П. пши Форма и размеры применяемых огнеупорных материалов имеют большое значение как для стоимости постройки и содержания печей, так и для длительности службы их. Маломерный кирпич при одинаковом химич. составе выше по своим физич. качествам, чем кирпич крупных размеров, так как первый сильнее и равномернее обожжен во всей своей массе и сверх того требует меньше работы при укладке на месте, в особенности, если форма и размеры кирпичей точно выполнены. Принятая у нас стандартная толщина кирпича-65 мм, но для новых доменньЕХ П. делается кирпич 75 мм толщины. Что касается длины и ширины, то у нас принят и англ. и нем. размеры (см. Кирпич огнеупорный), но для доменных П. изготовляется кирпич полуторной длины (343 мм), идущий в перевязку с нормальным английским. Для посудных П. тигли, муфели и реторты делаются из шамотной массы, тигли иногда с примесью графита (см. Графитовые тигли); но для работы при невысокой сравнительно t° муфели отливают из чугуна, к-рый имеет преимущество перед шамотом благодаря своей высокой теплопроводности. 2. Стягивающая кирпичную кладку стен П. металлическая арматура в разных П. или в разных частях одной и той же П. тоже несет неодинаковую службу. Часто она должна быть не только прочной, но также и непроницаемой для жидкой массы и газов, к-рые находятся под большим давлением. В таком случае она делается клепаной из листовой стали, сболченной из чугунных или стальных плит й скрепленной обручами (доменные печи, конвертеры). В шахтных печах сплошной кожух часто заменяется обыкновенными обручами, стягивающими кладку в тех частях П., где нет расплавленного металла и штейна. В большинстве пламенных П. непроницаемость достигается обыкновенной кладкой, т. к. газы в рабочем пространстве этих П. имеют отрицательное давление или очень слабое положительное. Кладка стен в этих случаях возводится между чугунными плитами или листами котельного железа, к к-рым приставляют стойки или лежни из фасонного железа, реже-чугунные наличники, притягиваемые друг к другу связями с нарезкой на концах, позволяющей регулировать степень натяжения. Под пламенных П. обычно выкладывается на стальных листах или чугунных плитах, поддерживаемых катаными стальными балками (нагревательные, мартеновские П.). Реже он покоится на прочном фундаменте П., образуя массивную кладку, прикрытую наварным подом (медеплавильные П.). К металлич. арматуре м. б. отнесены и охладительные устройства, к-рые в нек-рых типах П. приобрели значительное развитие, напр. ватер-жакет (см.); современные доменные П. имеют сложную и разнообразную по конструкции охлаждаемую водой арматуру, мартеновские П. тоже снабжаются ею. Источники получаемого П. тепла, его распределение^ и степень использования. 1. Источниками получаемого П. тепла могут служить: 1) горение топлива, 2) реакции, со- провождаемые выделением тепла, 3) нагретое дутье, 4) подогретый материал. Во многих П. единственным.источником тепла служит только 1-й, т.е. горение топлива, напр. в П. для обжига бурых железняков, известняка, магнезита, кирпича, для нагревания и плавления в тиглях металлов и их сплавов. Но при обжиге магнитного железняка, переплавке чугуна в вагранках, нагреве железа в пламенных П., перевод железа в высшую степень окисления и выгорание примесей железа и его самого играют уже некоторую роль в общем приходе тепла. Окислительная плавка сернистых руд в шахтных печах (см. Медь) дает уже значительную, но различную для разных руд, часть тепла, вследствие окисления сернистых соединений. В конвертерах и П. для обжига сернистых руд (при определенном содержании серы) все тепло дается только вторым источником. Количество тепла, приносимое подогретым воздухом, меняется в широких пределах О-20% всего прихода тепла. Тепло, приносимое обрабатываемым материалом, играет существенную роль только тогда, когда он поступает в П. в жидком состоянии (чугун в конвертер или мартеновскую П., штейн в конвертер). В таблице 1 указано распределение получаемого П. тепла по источникам (в % общего прихода). Табл. 1.-Р аспрсделение теп.па(в %). Тип печи или ее назначение а в н я Р о а и Cs. 0б;кигат. П. (кирппч, бурый н;е-лезняк, известняк).......100 Вагранки (переплавка чугуна) . Шахтная П. (обж. магн. жел.) . . Доменная печь (высокий нагрев дутья)............... Пламен. П. для нагрева железа . Мартеновская П.......... Конвертер для продувки штейна . чугуна. * Нагревается не только воздух, но тагше газ до 1100°. Степень использования тепла, кпд П., в значительной мере зависит от того, из каких источников оно получается. Горение топлива, вследствие того что оно идет с более или менее значительным избытком воздуха, дает большое количество газов, которые уносят много тепла из П. неиспользованным; между тем приносимое дутьем, обрабатываемым материалом и выделенное реакциями тепло не увеличивает количества продуктов горения и следовательно используется в нечи полностью. Поэтому чем меньше П. получает тепла горением топлива (по сравнению с другими источниками тепла), тем выше в ней степень использования тепла. 2. Тепло передается поверхности обрабатываемых в печах материалов: 1) непосредственным соприкосновением (см. Конвекция), 2) излучением или лучеиспусканием, 3) внутрь их массы-теплопроводностью. Теплопередача происходит потоком горячих газов, в виду чего равномерное распределе- ние их и совершенное смывание ими отдельных кусков нагреваемого материала является существенным условием как хорошего использования тепла, так и равномерного прогрева материала. Это достигается правильным направлением потока газов и приданием ему надлежащей скорости. Последняя оказывает влияние не только на распределение газов, но и на самый коэфициент теплопередачи, к-рый растет с увеличением j скорости газов. Что касается направления движения потока газов, то в печах должно быть соблюдаемо правило: горячие, т. е. coгJ9eвaющиe, газы направлять сверху вниз, а холодные, т.е. нагреваемые,-снизу вверх, для того чтобы достигалось самоуравнивание t° во всех частях поперечных сечений, перпендикулярных к направлению двинсе-ния газов. Равномерное распределение газов между кусками обрабатываемых материалов затрудняется неодинаковой величиной их и присутствием в них мелочи и пыли. Чем меньше абсолютный размер кусков, тем уже каналы между ними для прохода газов, тем больше число поворотов для струй газов, тем больше потеря напора газов для преодоления трения и тем больше д. б. давление и начальная скорость газов. В шахтных П. согревающие газы идут снизу вверх (вопреки изложенному выше правилу), проходят через всю толщу плавильных материалов в виде кусков самой разнообразной величины, и все же в некоторых из шахтных П., напр. в доменных, достигается высокое использование полученного ими тепла. Это осуществляется: 1) целесообразным распределением материалов при завалке их в П.: у стен шахты, где газы находили бы себе менее извилистый и потому более короткий путь, засыпаются более мелкие куски материалов, а у оси печей-более крупные; 2) значительной скоростью (большим напором) газов, регулируемой количеством дутья, устанавливаемым сообразно поперечным сечениям П., и 3) применением нагретого дутья. В этих П. передача тепла лучеиспусканием играет самую незначительную роль, т. к. она ограничивается тем местом, где горит топливо; передача тепла конвекцией* наоборот, имеет развнггие по всей высоте П., и тем большее, чем равномернее распределяются газы. В пламенных П. газы движутся в горизонтальном направлении, и если они идут под сводом, не касаясь обрабатываемого материала, то последний нагревается исключительно лучеиспусканием. Чтобы использовать и- передачу конвекцией, струе горячего газа придают большую скорость и такое направление, что она лижет материал на поду. Чем длиннее рабочее пространство П., тем больше д. б. скорость газов для сохранения того направления, какое им было придано при входе в рабочее пространство. Когда опасаются окисления металла (нагревание стали и нселеза), пламя не направляют па под, но, делая свод понурым или с пережимом и отводя дым с пода, способствуют тому, что на значительном протяжении пода продукты горения нагревают материал конвекцией. Подогрев воздуха, Kaic и в шахтных П дает сбережение в топ- ливе, но объясняется оно не только уменьшением потери тепла в газах, но еще и тем, что повышается t° горения и усиливается от этого передача тепла лучеиспусканием (в 4-й степени разности абсолютных температур), что ускоряет подогрев и тем самьпа увеличивает производительность П уменьшая потери тепла в атмосферу (на единицу продукта). 3. Полученное П. тепло расходуется так: 1) передается находящимся в П. продуктам обработки, 2) поглощается эндотермич. реакциями, 3) уносится из П. газами и 4) теряется в атмосферу посредством лучеиспускания и вследствие охлаждения П. воздухом. Последние две статьи составляют потерю тепла, а первые две считаются по-леёно издерлианным теплом, определяющим собой кпд П. Смотря по сущности процесса количественное соотношение между 1-й и 2-й статьями расхода меняется в широких пределах. Есть П в к-рых первая статья отсутствует, и все израсходованное тепло идет на эндотермич, реакции, напр, в обжигательных П., если продукт обжига выгребается холодным. С другой стороны, в пламенных П. для нагрева и переплавки металл Of, в тигельных и муфельных печах совсем не идут эндотермические реакции, В доменных П. чугун и шлак уносят с собой лшпь 15-18% всего издержанного тепла, а 60-65% его идет на эндотермич. реакции восстановления руды и разложения флюса. В вагранках же 65-75% всего тепла передается металлу и шлаку и лишь 2-5% поглощается эндотермич. реакциями разложения влаги дутья и углеизвестковой соли флюса. Отношение полезно издержанного тепла к потерянному находится в зависимости не только от сущности процесса, совершающегося в П., ее типа и конструкции, но также и от ее тепловой мощности, П. большой мощности лучше используют получаемое ими тепло, так как в них все потери тепла сравнительно (т. е. по отношению к единице производительности) меньше, вследствие того ЧТО поверхность охлаждения П. растет не пропорционально мощности ее, а гораздо слабее. Отношение суммы тепла по 1-й и 2-й статьям к тому количеству тепла, какое могло бы вьщелиться при полном горении издержанного количества топлива, называется абсолютным кпд. В П. с восстановительным процессом, т. е. не допускающим полного горения углеродаjii,ля характеристики П. как теплового аппарата определяется кпд тепла в П., который выражается отношением использованного тепла к тому его количеству, какое П. действительно получила. Ниже выведены кпд, характеризующие тепловую работу в некоторых типичных случаях практики. 1) Кузнечный горн. Расход угля (в 7 ООО Cal) 0,8 на единицу проковываемого железа, темп-ра которого 1400° в среднем. Приход тепла: 0,8-7 000=5 600 Cal. Полезный расход: 0,167-М 400=233,83 Cal. Кпд равняется 233,8 : 5 600=0,0416=4,16%. (Не сосчитано в приходе тепло окисления железа в магнитную окись и в расходе-тепло нагрева полученной окиси до 1 400°, что почти не меняет результата.) 2) Т и г е л ь- 1 ... 15 16 17 18 19 20 21 ... 48 |

|

© 2007 SALROS.RU

ПромСтройМат |