|

|

|

|

1 ... 3 4 5 6 7 8 9 ... 49 где А-нек-рая ф-ия х. Равенство (17) напоминает известное свойство однородных ф-ий. Если между ф-иями /х, /а fn существует линейная зависимость, то определитель Вронского W(fi, /з.....fn) если же, наоборот, W(fi, /г,. ., /и) то еще нельзя утверждать о существовании линейной зависимости: надо ввести добавочное условие-алгебраические дополнения элементов последней горизонтали О. не обращаются все в нуль в рассматриваемом интервале изменяемости аргумента. Определенне линейной зависимости между ф-иями /i, /г,.. ,Аг при помощи определителя Вронского требует существования производных этих ф-ий до (п-1)-го порядка, мелсду тем линейная зависимость может существовать и тогда, когда функции этих производных не имеют. Необходимым и достаточным условием существования линейной зависимости между ф-иями fi,fi,...,fn в интервале а^х^Ь является равенство ну-,лю О. G(h,U, ...,fn) (Грам): b b ъ /fi(x)h(x)dx Jfi(x)fix)dx... Jh(x)f (x)dx a a a / f2{x)h(x)dx Jf2{x)f2(x)dx ... J Ux)Ux)dx a a a Ь h b / fn(x)fS.x)dx ffn(.x)f2{x)dx ... J fn{x)fn{x)dx a a a Пусть f2,...,fn-ф-ии w независимых переменных iCi, Жа,тогда О.

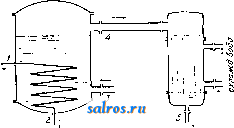

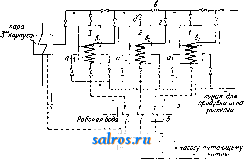

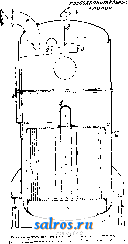

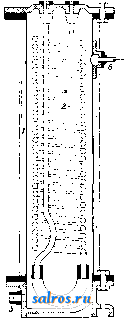

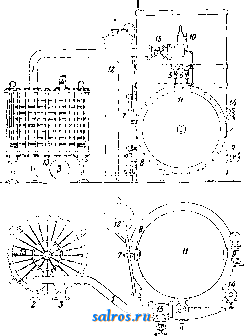

называют функциональным определителем Якоби или якобианом и обозначают 9(/i/2 - In) , d{XiX2 ... хп) Условие, необходимое и достаточное для того, чтобы п ф-ий от п аргументов были зависимы между собою, состоит в том, чтобы определитель Якоби, образованный для этих ф-ий, тождественно обращался в нуль. Если fi, /2, / -функции 2/а, 2/п. а эти последние в свою очередь ф-ииЖх.Жа, то 9(/i/2 - fn) 9(/i/2 - fn) . 9(yiV2 ... Vn) . d(XiX2 ... Xn) 9(У1У2 Vn) d{XiX2 ... Xn) Функциональный определитель Якоби играет важную роль при преобразовании кратных интегралов. Если w-кратный интеграл /(1 32, ., xj dx dx2... dx преобразуется при помощи подстановки Хг = <Рг(Ух,У2, ;Уп) (г =1,2,..., П), / / 2, ж ) dxi dxz... dXn = где -P(2/i,t/2, ...,Уп)-Кч>х, .-,4>п) Определитель Якоби находит большое применение в теории интегрирования диферен-циальных уравнений, особенно с частньгаи производными. где F-однородная функция,то из определителя Якоби получается определитель Гессе; dF dF 92F dxidx2 dF dx2dxi dxi dxidXfi 92F дх2дХп dxndxi дхпдх2 дх,. Определителем Гессе пользуются в теории форм, а также при рассмотрении многих геометрич. вопросов, для решения которьгх приходится иметь дело с этими формами. Понятие об О. в своем дальнейшем развитии получило обобщение-рассматриваются О. бесконечного порядка 11 12 13 1га 21 22 23 2гг М1 и2 лЗ ИИ (18) при условии, что при неограниченном возрастании п выражение (18) стремится к определенному пределу, который и принимают за значение О. бесконечного порядка; для этих О. остаются справедливыми многие свойства конечных О. Кроме того вводят в рассмотрение О. высших измерений-кубические. Лит.: Букреев Б. Я., Элементы теории определителей, 2 изд., Киев, 1914; В а щ е н к о-З а х а р-ченко М. е.. Теория определителей и теория форм, Киев, 1877; К а г а н В. Ф., Основания теории определителей, Одесса, 1922; Нетто Е., Начала теории определителей, пер. с нем., Одесса, 1912; Ч е 3 а р о Э., Элемент, учебник алгебраич. анализа и исчислений бесконечно малых, ч. 1 и 2, Одесса, 1914; F i S с h е г Р. В., Die Determinanten, В., 1921; Net to е.. Die Determinanten, 2 Aufl., В.-Lpz., 1925; D о s t 0 г G., Elements de la theorie des determinants avec application к Ialgebre, la trigonometric et la geometrie analytique dans le plan et dans Tes-pace, 3 ed., P., 1905; Pascal E., Die Determinanten, Leipzig, 1900; Kronecker L., Vorlesungen uber die Theorie d. Determinanten, Lpz., 1909; J ac 0 b 1 C. G., t)ber die Bildung u. die Eigenschaften d. Determinanten, Ostwalds Klassiker d. exakten Wis-senschaften, Lpz., 1896, 77; Hesse O., Die Determinanten, elementar behandelt, 2 Aufl., Lpz., 1872; Kowalewski G., Einfiihrung in die Determlnan-tentheorie, Lpz., 1925; Cesar о E., Corso dl analisl algebraica, Milano, 1894. Л Колянновсний. ОПРЕСНИТЕЛИ, аппараты для очистки воды от растворенных нелетучих веществ путем перегонки. В тех случаях когда неочищенная вода, слулащая для питания паровых котлов, отличается чрезмерно высокой жесткостью (порядка 80-150 немецких градусов и выше) и соответственно чрезвычайно большим плотным остатком (порядка от 5 до 10 кг/м^ воды и больше), когда нет в распоряжении более удовлетворительной питательной воды,-для подготовки последней пользуются нередко опреснительными или испарительными установками, в которых происходит перегонка или дистилляция воды. При такой перегонке, связанной с последующей конденсацией образовавших- ся при ней паров, достигается, при правильной конструкции аппаратов и нормальной их эксплоатации, практически' достаточно полное удаление из питательной воды растворенных в ней веществ. Применение дистиллированной воды в качестве питьевой воды вследствие ее дороговизны первоначально было распространено лишь на больших морских судах (см. ниже) и в тех редких районах (Баку, остров Капри и др.), где остро ощущается недостаток в пресной воде. Постепенно чистый конденсат водяного пара начали применять и на крупных электрич. станциях. Питание котлов современных паровых установок требует чистого дистилла-та, не содержащего взвешенных примесей и растворенных веществ. Допустимым считается количество растворенных веществ, характеризующееся следующими показателями: хлоридов не больше 1,0 лгг/л в пересчете на С1; сульфатов следы; жесткость общая-не более 0,3-0,2 немецкого градуса. Количество растворенных газов-кислорода и углекислоты->0,1 лгг/л. Основное количество питательной воды получается в виде конденсата отработавшего в турбинах пара. Однако даже при наиболее тщательном ведении хозяйства станции, в виду неизбежных утечек пара и конденсата, к питательной воде приходится добавлять от 3 до 5% сырой воды. Количество добавляемой воды особенно велико в комбинированньгх производственных установках, в которых пар, отработавший в турбине, используется для нагревания в производственных процессах. Конденсат этого пара зачастую целиком теряется и не может быть использован для питания котлов. Во избежание появления накипи в котлах при питании их сырой неочищенной водой, эта последняя подвергается предварительному опреснению, которое ведется в О., и.пи испарителях. Схема наиболее простого О. (в случае работы его на морской воде), или испарителя, показана на фиг. 1. Рабочий пар поступает в О. J по трубке 1 и выге- л  Фиг. 1. каст из него в виде конденсата через трубку 2. Образующийся в О. из подаваемой через трубку 3 рабочей воды вторичный пар течет через трубку 4 в соединенный с ним поверхностный конденсатор 11 и там конденсируется, после чего дистиллат уходит по трубке 5. При простой конструкции названный О. отличается невыгодным кпд, т. к. скрытая теплота парообразования образующегося в испарителе пара теряется частично или полностью, так же как и тепло, сообщенное охлаждающей воде. Одним кг пара можно поэтому получить никак не больше 0,9 кг дистиллата. Конструктивное выполнение такого испарителя с выемным змеевиком изображено на фиг. 2. Кпд О. может бьггь повышен путем применения многокорпусных испарителей, в к-рых используется выпуск бторичн.пара Р°°- пара   Фиг. 2. теплота пара предьщущего корпуса для испарения воды в последующем корпусе О. Однако и в этом случае скрытая теплота парообразования пара из последнего корпуса теряется вместе с охлаждающей водой конденсатора. Схема трехкорпусной испарительной установки дана на фиг. 3, Пар из котла или про- Рабочий пар конденсатору вторичного  фиг. 3. межуточной ступени турбины (первичный пар) подводится в змеевик, расположенный в 1-м корпусе 1 испарительной установки. Сырая вода под давлением подается по трубопроводам а в корпус испарителя и, нагреваясь первичным паром, протекающим через змеевик в-, закипает и образует т. н. вторичный пар испарителя. Перед тем как войти в испаритель, сырая вода обычно подогревается в специальном подогревателе б, через к-рый проводится горячий конденсат пара, прошедшего змеевик испарителя (на фиг. 3 путь этого конденсата представлен пунктирными жирными линиями). Вторичный пар, полученный в 1-м корпусе испарителя м. б- сконденсирован и употреблен для питания котлов. Однако при этом тепло, содержащееся во вторичном паре 1-го корпуса испарителя, перешло бы в охлаждающую воду конденсатора и было бы потеряно для установки. Чтобы увеличить экономичность работы испарителя вторичный пар 1-го корпуса 1 направляют в змеевик ва второго корпуса-2 испарительной установки, где он в свою очередь играет роль обогревающего пара и служит для добавочного получения опресненной воды. Такое последовательное включение испарителей зачастую доводят до 3-4 и более корпусов. По мере выкипания сырой воды в корпусе испа- рителя возрастает концентрация растворенных в ней веществ, что вызывает быстрое отложение накипи на стенках обогревающих змеевиков, ухудшающее теплопередачу от обогревающего пара к испаряемой воде и тем самым уменьшающее производительность установки. Для уменьшения концентрации растворенных в воде веществ применяется Генератор  Фиг. 4. т.н. продувка испарителей, к-рая заключается в периодич. (в нек-рых случаях и постоянном) отведении из испарителя воды с большой концентрацией. На фиг. 3 трубопровод, служапщй для продувки, показан линиями с нанесенными точками. Полностью избегнуть накипеобразования в испарителях нельзя, вследствие чего приходится от времени до времени очищать обогревающие поверхности испарителей. Для того чтобы, во время очистки не останавливать всей испарительной установки, предусматривается возможность выключения ее отдельных корпусов. Так напр., при чистке 2-го корпуса вторичный пар 1-го корпуса м. б. направлен через вентиль в непосредственно в 3-й корпус, в то время как вентили г и d закрыты. Увеличение числа корпусов испарителей, как отмечалось, повышает экономичность работы всей установки, однако скрытая теплота парообразования вторичного пара последнего корпуса теряется в охлаждающей воде конденсатора. Чтобы избежать этой потери, в современных паровых установках испарители ббьгано комбинируются с системой подогревателей питательной воды. Одна из возможных схем такой установки изображена на фиг. 4. Обогреваюпщй пар двухкорпусной испарительной установки  Фиг. 5. берется из промежуточного отбора турбины: вторичный пар 2-го корпуса, а также конденсат обогревающего пара направляются в подогреватель главн. потока конденсата отработавшего в турбине пара. Конденсируясь в этом подогревателе, вторичный пар испарителя отдает свое тепло конденсату турбины, к-рый служит для питания котлов. Конденсат вторичного пара испарителей откачивается специальным насосом перекачки а в общую линию конденсатного потока. Из большого числа различных конструкций испарителей приводим два типа, существенно отличаюпщеся по принципу своей работы. На фиг. 5 представлен нормальный вертикальный испаритель сист. Б а л ь к е. Внутри испарителя расположен барабан а, в днища к-рого ввальцованы медные трубки. Сырая вода, притекающая через патрубок ш, омьшает внешнюю поверхность барабана и заполняет подогревательные трубки. Обогреваюпщй первичный пар подводится по трубе в во внутреннее пространство барабана и, конденсируясь, отдает свое тепло испаряемой воде. Конденсат обогревающего пара отводится по трубе б, ввальцованной в нижнее днище барабана. Для того чтобы в испарителе не мог скапливаться воздух, в незначительном количестве попадающий во внутренний барабан вместе с обогревающим паром, к верхнему днишу барабана присоединена трубка г, через к-рую воздух продувается наружу. Т. к. в процессе кипения воды вместе со вторичным паром могут увлекаться капельки воды, содержапще растворенные соли, в верхней части испарителя перед отводящей трубой сделаны специальные перегородки d,d, меняюпще направление потока пара перед выходом его по трубе е из испарителя и служапще для осушки вторичного пара. На совершенно оригинальном принципе основана работа испарителей ст.н. тепл о-вым насосом (Warmepumpe). Однокор-пусный испаритель этого типа схематически изображен на фиг. 6. Рабочая вода темп-ры 0 подается через патрубок 1 в противсточный подогреватель 2, где она конденсатом вторичного пара нагревается до fi, равной i°г^n., соответствующей давлению PiB корпусе 4 испарителя. Из подогревателя вода по трубе 5 подается в корпус испарителя, где и испаряется под действием вторичного па- ра, конденсирующегося в змеевике б. Для возможности осуществления потока тепла от вторичного пара к рабочей воде, первый в особом компрессоре (пароструйном или центробежном) предварительно сжимается до Рз и fal конденсируясь, вторичный пар испаряет приблизительно равное ему по весу количество рабочей воды, после чего горячий конденсат при из змеевика б по трубе 7 переходит в подогреватель 2, откуда, охладившись до 4, уходит в сборник перегнанной воды. Тепловой баланс такого испарителя изображен на фиг. 7, где указаны примерные f и р в различньЕХ частях аппарата. Из баланса видно, что аппарат при малых разностях Х° (ti-ti и з-<о) требует лишь весьма не-  Фиг. 6. значительного подвода энергии в форме механической работы компрессора, необходимой для адиабатич. сжатия вторичного пара от Pi до Рг- Конечно, малые разности 1° вызывают необходимость значительно ббльших удельных поверхностей теплопередачи как в самом испарителе, так и в подогревателе и особенно тщательной изоляции всего аппарата и всех трубопроводов. На практике работают часто с разностями Г порядка 5-8°.  Фдг. 7. Положив напр. %=\0°, Pi = 0,7 atm, fi = 89°, Р2= 1,0 а'* * 2=120°, 3 = 95°, 4=15°, имеем следующее количество подведенного и отведенного тепла в Cal на 1 кг конденсата: 9о= +10, 1= 634, 648,2, +14,2, 93 = 95, 94=-15, = -6,2, д7 = -3,0, где -энергия, подведенная через компрессор, и -потери в испарителе и подогревателе. Положив общий термич. кпд компрессора (паровой турбокомпрессор или пароструйный нагнетатель) = 0,1, получим, что на 1 %г испаренной воды необходимо подвести 142 Cal или в форме пара давлением 15 atm при f° = 350° (полная теплота = 755 Cal) 0,188 кг, т. е. аппарат имеет кпд, приближающийся и даже превышающий кпд многокорпусного О. Лит.: Гордон И. Л., Вода и ее очистка для питания паровых котлов, промышленных целей и питья, М., 1927; его же, Вода в теплосиловом хозяйстве и промышленности, Питьевая вода, Москва, 1931 (печатается); С у р и н А., Улучшение качеств воды употребляемой в промьпплепности и для питья, СПБ, 1910; Сушинский Б., Изв. Общего бюро совещательных съездов , СПБ, 1908, 10; его те, Протоколы заседаний 27 совещ. съезда инж. службы тяги , СПБ, 1905; Текштрем И.О., Карпинский И. К., Протоколы заседаний 20 совещания съезда инж. службы тяги , СПБ, 1898; Горчаков А., Опреснительная установка системы Ягна на ст. Уч.-Аджи Ср.-Азиатской ж. д., Ж.-д. дело . СПБ, 1908. А. Щегляев и И. Гордон. 0. В морском деле. На кораблях О. (испарители) служат для получения из забортной морской воды пресной для питания паровых котлов и на повседневные нужды экипажа корабля. На военньгх кораблях, при очень ограниченных запасах пресной береговой воды, О. являются для корабля, находящегося в море, единственным источником получения пресной воды. Испаритель Круга морского типа (фиг. 8) состоит из вертикального цилиндрич. корпуса 1, к к-рому приклепан патрубок 2. Отверстие патрубка закрывается крышкою 3 В нижней части корпуса расположены пять двойных медных змеевиков 4, соединенных между собою фланцами 5. Они образуют один общий змеевик; между змеевиками помещены крестовины 6. Концы общего змее- вика крепятся к боковым стенкам патрубка 5. Снаружи к ним присоединяются клапаны котельного (первичного) пара 7 и отработанного 8. В верхней части корпуса установлена паропри-емная труба 9. С боков на корпусе сделаны приливы для установки водомерного стекла 10, питательного стекла 11 и продувательного крапа 12. Снаружи корпус обшит асбестом и войлоком и закрыт железным кожухом i 5. Уровень воды в испарителе поддерживается немного выше верхнего змеевика. Через клапан 7 в змеевик пускают котельный пар. Он нагревает находящуюся в испарителе воду, а затем удаляется через клапан 8. Образующийся вторичный пар через трубу 9 отводится в главный холодильник. Убыль воды в испарителе пополняется особой помпой через питательный клапан. Первичный пар не весь успевает сконденсиро-  Фиг. 8. Подогреватель 4t \3 ваться в змеевиках 4, часть его уходит неиспользованной через клапан 8. Чтобы этот пар не терялся, при испарителе устанавливается подогреватель. Он состоит (фиг. 9) из цилиндрического корпуса 1, к верхней крышке к-рого крепится медный змеевик 2. Первичный пар перез^одит из испарителя в патрубок 5, проходит по змеевику и удаляется через патрубок 4. На этом пути пар отдает свою теплоту, нагревая питательную воду, которая поступает в патрубок 5. Пройдя через подогреватель, вода по трубе 6 идет к пита-тельн. клапану испарителя. В опреснителе сист. Круга новейшей конструкции змеевики изготовляются из медных трубок (луженых внутри и снаружи) сечения не круглого, а напоминающего цифру 8. При этой конструк-  Фиг. 9. ции увеличивается поверхность нагрева змеевика при меньшем занимаемом объеме. Испаритель системы Вира (фиг. 10) состоит из горизонтального цилин- л  Фиг. 10.

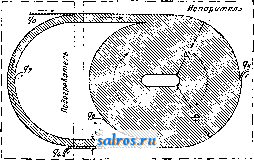

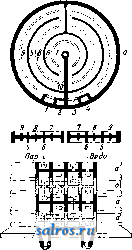

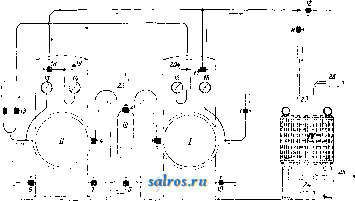

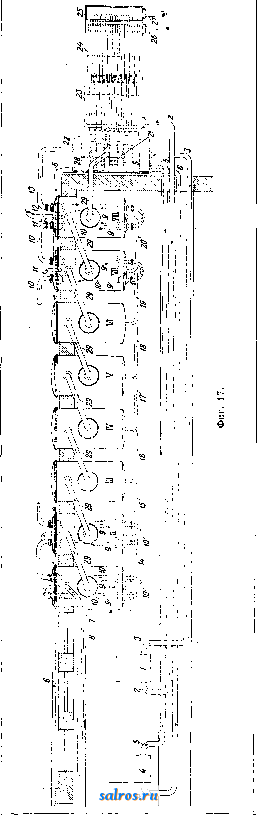

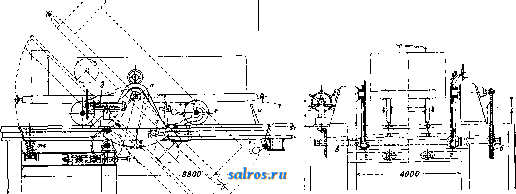

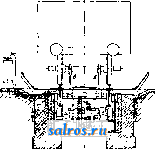

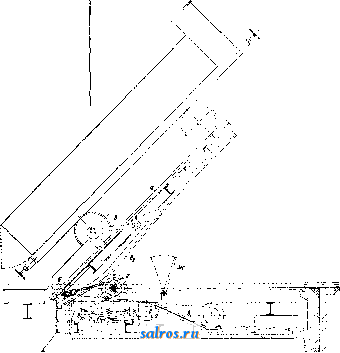

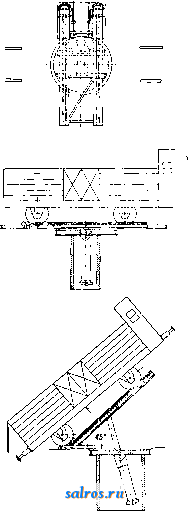

дрич. котла 1, в нижней части к-рого установлена батарея изогнутых трубок 2. Трубки вставлены в коробку 3 т. о., что верхние концы их приходятся в камере 4, а нижние в камере 5 коробки. Коробка 3 крепится к переднему донышку корпуса и закрывается крышкой 6. Первичный пар поступает через клапан 7 в верхнюю камеру и переходит по трубкам 2 в нижнюю камеру. Оттуда пар выходит к клапану 9 по трубе 8, изогнутой в горизонтальной плоскости, для удаления в холодильник. Назначение трубки 8 такое же, как и змеевика-подогревателя в испарителе Круга. Вторичный пар поступает в приемную трубу 10 я через клапан 11 удаляется в холодильник. На переднем донышке испарителя установлены водомерное стекло 12, питательный клапан 13, дроссельный кран 14, предохранительный клапан 15 и манометр 16. Снизу уста-нов.ден продувательный кран 17. Донышки испарителя связаны между собой связями 18. Горловина 19 служит для осмотра и очистки от накипи внутренности испарителя; для последней операции коробка Сможет быть вынута из О. вместе с трубками. Испаритель Нормана (фиг. 11) отличается от описанных лишь устройством особых щитов 1,2 и 3, отделяющих воду, захваченную паром из опреснителя; вода, попавшая в сухопарник, стекает обратно по трубе 4. На фиг. 12 указано общее расположение О. сист. Круга с холодильником для получения питьевой воды. Вторичный пар идет по трубе 1 из испарителя 11 в холодильник 13, а затем через патрубок 2 конденсат отводится в цистерны пресной воды самотеком. На фиг. обозначаются: 3-патрубок для впуска охлаждающей воды в холодильник, 4- то же для выпуска, 5-манометр первичного пара, 6-манометр вторичного пара, 7-водомерное стекло, 8-питательный клапан, 9-продувательный клапан, 10-предохранит, клапан, 12-подогреватель, 14-клапан для впуска первичного пара и 15-клапан Фиг. и. ДЛЯ выпуска вторичного пара. Холодильник (фиг. 13) состоит из нескольких бронзовых луженых уарелок а, положенных одна на другую. Сверху тарелок наложена крышка, к-рая прижимает их к основанию холодильника при помощи стяжных болтов. Каждая  Фиг. 12. тарелка имеет горизонтальную перегородку и ряд концентрич. вертикальных ребер, из к-рых ребра 5 и б и радиальное ребро 10 одинаковой высоты с тарелкой, а остальные ребра 7, 8 и 9 несколько меньшей высоты. В каждой тарелке имеются сквозные каналы 1, 2, 3 и 4, снабженные попеременно , окнами выше и нил^е перегородки. Между каждой парой тарелок проложен лист красной меди, в котором прорезано по два отверстия поочередно : или против каналов 1 я 4 или против каналов 2 и 5. Т. о. в каждой тарелке образуются две камеры. По верхним камерам циркулирует сверху вниз охлаждаемый вторичный пар,по нижним камерам снизу вверх-охлаждающая забортная вода. В каждой тарелке циркуляция происходит, как показано стрелками на верхнем чертеже. Пар поступает через окно из канала 1 я уходит в канал 3. Отсюда пар переходит через отверстие в медном листе в верхнюю камеру след. тарелки и т. д.  Фиг. 13. О. (испаритель)двойного действия сист. Круга (фиг. 14) состоит из двух рядом установленных испарителей I ж II, подогревателя III, холодильника IV. Действие его следующее. Специально установленной питательной донкой из-за борта соле-  Фиг. 14. пая вода накачивается через клапан 8 в подогреватель, а оттуда через клапаны 7 и 9 в испарители I и 11, Затем через клапан 1 пускают свежий котельный пар (или отработанный из машин) в змеевик испарителя I. Первичный пар, проходя через змеевик, кипятит морскую воду; получаемый в испарителе пар (вторичный) проходит через клапаны 37 и 5 в змеевик второго испарителя и кипятит воду в испарителе 11; полученный пар (третичный) уходит через клапаны 18 и 12 в главный холодильник для пополнения котельной воды, или через клапаны 18 я 11 в холодильник IV для питьевой воды. Отработанный пар из змеевиков испарителей I и II, через клапаны 4, 5 идет в подогреватель, где отдает теплоту питательной воде, после чего ом уходит по трубе 22 в главный холодильник для пополнения котельной воды. При работе испарителей на питьевую оду через холодильник IV специально установленной донкой (циркуляционной) прокачивается забортная вода по трубе 25, 26 для охлаждения пара, идущего от испарителей по трубе 23 и конденсирующегося и вытекающего по трубе 24 самотеком в питьевую цистерну. Испарители двойного действия имеют переводные клапаны, при помощи к-рых можно превратить в два испарителя простого действия; при этом испаритель II обогревается первичным паром через клапан 2. Это бывает необходимо, когда один из испарителей чистится или когда желательно увеличить производительность прибора. О. снабжен манометром для первичного (25 и 16) я вторичного (14 и 15) пара, предохранительными клапанами 19,20,21 и продувательными клапанами 6 я 10. Управление О.(испарителями). 1)Равномерно поддерживают давление вторичного пара, иначе произойдет лечение соленой воды вместе с наром. 2) В испарителе поддерживают давление 0,5-0,8 кг/сж вторичного пара, а в О. 0,2-0,5 кг/см. 3) Периодически открьшают кран манометра в атмо- сферу и удостоверяются в сухости пара. 4) Уровень рабочей воды в испарителях поддерживают не выше /а водомерного стекла. 5) Питание д. б. равномерным. 6) При продувании через нижний кран питание следует^ прекращать на это время. 7) Один раз в вахту (через 6 час.) прекращают питание, продувают испаритель начисто, не закрьшая нагревающего пара, а затем подпитывают его водой. От быстрого охлаждения змеевика металл его сокращается, и накипь отскакиваете поверхности трубок, 8) После нескольких суток (от 3 до 5) работы испарителя его надо чистить. Для этого открывают крышку, вынимают змеевики и от-ко-яачивают ручником накипь. Производительность морских О. (испарителей): 1) при работе паром от вспомогательных механизмов при давлении 1,6 atm, производительность 150 m в сутки (4 шт.); 2) при работе двукратного действия при давлении 10 atm, производительность ~ 200 т в сутки (2 шт.); 3) при работе однократного действия свежим паром при давлении до 6 aim, производительность одного испарителя до 125 ш в сутки, .Испаритель низкого давления системы Скам-Контрафло , рабо-таюпщй отработанным паром, изображен на фиг, 15. К1амера подогрева t состоит из чугунного корпуса и вынимающегося пучка трубок 2, легко доступного для чисткрг. Трубки латунные большого диаметра развальцованы в трубных досках, из которых одна подвижная. Способ действия этого испарителя следующий. Специальным насосом через трубку 6 рабочая вода подается в нижнюю камеру испарения, откуда циркуляционный насос У прогоняет эту воду через трубки 2 перегревателя. Из последнего вода лод давлением, создаваемым насосом, через разбрызгивающие сопла 10 поступает в среднюю часть камеры испарения 3. Т.к. t° распыливаемой воды выше Г окружающей среды, то по мере выхода воды из сопел происходит быстрое испарение части воды, Неиспаренная вода стекает в нижнюю часть камеры, откуда снова забирается насосом для повторного совершения того же цикла. Подача добавочной воды регулируется автоматич. поплавком питателя, который поддерживает постоянный уровень в камере испарения. Через отводную трубу 7 в нагнетательной трубе насоса производится постоянная продувка с целью понижения концентрации солей в испаряемой воде. Первичный пар в испарителе поступает по  Фиг. 15.  Фиг. 16. трубе 4 в подогреватель; сконденсировавшийся первичный пар уходит по трубке 7. Вторичный пар из камеры испарения 3, очишаясь от воды через отделители, уходит по трубе 5. По утверждению фирмы, при описанной конструкции возможность образования отложений в трубках является маловероятной вследствие довольно значительных скоростей воды в трубках и отсутствия в них парообразования, чему препятствует давление, создаваемое насосом. Т. о. соли остаются в растворенном состоянии до распыливания воды в камере испарения. Здесь соли выделяются и оседают на дно камеры. Для удаления отложений из камеры испарения делается специальный люк. Испаритель, показанный на фиг. 16, служит для работы отработанным и свежим паром. Такой испаритель применяется в том случае, когда отработанного пара нехватает, а осушествить отбор пара от промежуточной ступени турбины не представляется возможным, почему приходится прибегать к использованию для испарителя свежего пара. Этот испаритель отличается только добавлением регенеративного парового компрессора, который использует энергию расщиряюпгегося в сопле свежего пара для поднятия t° части вторичного пара путем сжатия. Т. о. последний становится способным испарять воду, конденсируясь в обогревающей камере. Это приводит к значительному сокращению количества потребного свежего пара. Действие испарителя, схематически изображенного на фиг. 16, следующее. По трубке 10 пускается свежий пар, к-рый захватывает за собою часть вторичного пара, сжимает его в сопле 9 и, повысив т. о. t° вторичного пара, поступает вместе с ним в камеру подогрева 1, где конденсируется и уходит по трубке 6. Рабочая вода специальным насосом по трубке 5 через автоматич. питатель идет в камеру испарения 12, откуда забирается циркуляционным насосом S, перекачивается в нижнюю часть трубок 2, поднимается, нагреваясь, вверх по трубкам и выбрызгивается через специальные сопла 7 в камеру испарения 12. Пар из камеры испарения уходит по трубе 4, причем часть его увлекается первичным паром, как описано выше; не-испарившаяся вода остается в камере испарения. По трубе 11 производится продувание рассола. Такой испаритель при работе отработавшим паром давлением 1,7 кг/см при t° 350° испаряет ок. 5 ООО з/ч. В качестве многокорпусного О. на фиг. 17 изображен О. сист. з-да Артур Коппель, восьмикратного действия, работаюпщй морской водой и предназначенный для получения питьевой воды. Такие испарители были установлены в 1909-10 г. в крепости Керчь и в 1914-15 г. в крепости Свеаборг-производительности до 100 m в сутки. О. состоит из 8 шт. Испарителей I-VIII, в которых  0ПРЁСНЙТЁЛР1 имеются медные луженые пустотелые пластины, служащие в качестве змеевиков (в каждом испарителе по 10 шт.), через к-рые проходит рабочий пар; между пластинами находится испаряемая (рабочая) морская вода. Все внутренние полости медных пластин одного корпуса соединяются наверху с общим патрубком для рабочего пара, а внизу сообщаются с общей трубкой для отвода конденсата. Для подогрева рабочей воды посредством сконденсировавшегося в каждом корпусе пара под корпусами расположены регенераторные трубы 9, по к-рым циркулирует рабочая вода. В этих трубах проложены медные трубки 10, по которым циркулирует сконденсировавшийся в пластинах рабочий пар. Для конденсации девятирич-ного пара испарителя VIII установлен верхний холодильник 22 с пустотелыми пластинами 28 (соединен с испарителем трубой 13); кроме него имеется еще нинший холодильник 23, служащий для охлаждения всего дистиллата В нем также установлены медные пластины 24, по которым протекает дистиллат, а противоположно движению дистиллата, между пластиналга, протекает рабочая морская вода по трубе 26 и 2. Специальным насосом морская (рабочая) вода по трубе 26 подается в холодильник 23 и, проходя между пластинами 24, по трубе 2 идет к циркулярному насосу 1 и гонится насосом по трубе 3 в верхний холодильник 22. Из последнего вода забирается питательным насосом 4 но трубе 5 и зауем по трубе 6 прогоняется последовательно через все регенераторные трубки и, нагретая до 95-9?°, нагнетается по трубе 6 в паровой котел (на фигуре не показан). Из парового котла рабоая вода под давлением 6 atm идет по трубе 7 в испаритель I и вбрызгивается на пластины. В пластины испарителя I по трубе 8 из парового котла поступает свежий пар. Испарившаяся в испарителе I рабочая вода (вторичный пар) через сухопарник по трубе 29 идет в пластины испарителя II. Давление в испарителе J выше, чем во II, поэтому вода из него самотеком перепускается по трубе 14 во II испаритель. Первичный пар, сконденсировавшийся в пластинах испарителя J идет по трубе 11 через все внутренние трубки регенераторов, через пластины 24 холодильника и через коробку 25 по трубе 27 в обпщй сборник дистиллата (питьевой воды), отдавая свою теплоту рабочей воде. Такой же процесс происходит в остальных испарителях. Полученный девятиричный пар испарителя VIII по трубам 29 и 21 идет в пластины 28 верхнего холодильника 22 и затем, сконденсировавшись, смешивается с остальной опресненной водой. В период работы рабочая вода (рассол) беспрерывно продувается только из испарителя VIII по трубе 12; начиная с I испарителя и кончая последним, рабочая вода перепускается, благодаря разности давлений, по трубам 14-20 из одного испарителя в другой, испаряясь в каждом из них. Следовательно свежий пар из парового котла идет только в пластины первого испарителя, а каждому последующему испарителю рабочим паром служит испарившийся в предыдущем испарителе. При этой схеме потеря теплоты происходит только от продувания рассола из испарителя VIII и через лучеиспускание всех трубопроводов и аппарагов. Расчет поверхности змеевика испарителя. Ооозначим через F - поверхность змеевика в ti-темп-ру первичного пара, /а-чемп-ру воды, окружающей змеевик. Тогда количество тепла Q в Cal, воспринятое водой испарителя в час, будет равно: g = F(fi-y, где X есть коэф. теплопередачи стенки змеевика; выражается: ti = --\--Са1/ж'- час °С, 1 + 1 + 1 где Oj-коэф. теплопередачи стороны стенки, соприкасающейся с паром, -то же, но соприкасающейся с водой, (5-толщина стенки в ж и Я-коэф. теплопроводности материала стенки в Cal м'м^ час °С. Темп-ры t и практически можно считать постоянными. Обычно толщина стенок змеевика < 2 мм. Змеевики изготовляются из меди, для которой Я= 330. Следовательно -=1 = 0,00000605. Величина ~-, как показали опыты, изменяется в испарителях от до . Что же касается -, то эта величина в испарителях пренебрежительно мала, ибо она колеблется от 10 ООО (для малых скоростей пара) до кЛпп (больших скоростей пара), Т. к. ве- = 0,00000605 составляет лишь 3,6% 1 50 ООО от наименьшего значения то практиче- ски можно пренебречь и полагая Итак коэф. колеблется для испарителей от 500 до 6 ООО. На величину х влияет условие циркуляции воды в аппарате. Чем хуже циркуляция, тем меньше и и. Когда же поверхность змеевика покрывается слоем накипи, то коэф, X уменьшается значительно. Напр .при толщине слоя накипи (Я = 1,5 -i-1,6) 2,5 мм, пренебрегая лишь членом получим, что колеблется между 1 глг^гч 1 0,0025 . 1 1,б 500 = 280 и 0,0025 1,5 б'оОО = 545, Отсюда видно, как сильно понижается производительность испарителя под влиянием накипи. Если через G обозначить часовую производительность испарителя в кг, то количество теплоты, воспринятое испарившейся за час водой испарителя, будет равно: g = G [606,5 -Ь 0,305 t-to + E (f - fo)], где t-темн-равторичного пара, fg-темп-ра питательной воды испарителя, Е-количество продуваемой воды на 1 кг вторичного пара, (606,5-1-0,305 i)-теплота, потребная ОПРОКИДЫВАТЕЛИ (по Реньо) для образования при постоянном давлении из одного кг воды темп-ры 0° насыщенного пара темп-ры t. Учитывая потери гии и Венгрии, где именно эта система опрокидывания имеет место. Преимуществом бокового опрокидывания перед торцовым является отсутствие обратной откатки вагонов, так как состав груженых вагонов, проходя через опрокидыватель, один за другим разгружается и продолжает свое движение  Фиг, 1. на лучеиспускание и влажность первичного пара, увеличим Q на 5% и будем считать, что змеевик должен выделить за час Q = 1,05 Q Cal, Тогда потребная поверхность змеевика ъ F определится по ф-ле: >c(t-f) где t-темп-pa первичного пара при входе в змеевик. Лит.: с у рви л о В. Л., Судовые вспомогательные механизмы. Холодильные машины и водоопресни-тельные аппараты, П., 1924; Макеев В. Н., Конденсационные устройства паросиловых установок, М., 1930; Деркаченко И, В., Судовые механизмы, Кронштадт, 1915; Шкроб М. С, Питание котлов высокого давления, пер. с нем., М., 1930; DleWarme , В., 1928, Jg. 51, 30. М. Фадеев. ОПРОКИДЫВАТЕЛИ вагонные, устройства для разгрузки ж.-Д- полувагонов обыкновенной конструкции, с неподвижными кузовами, путем опрокидывания всего вагона вокруг оси параллельной или перпендикулярной его длине, в зависимости от чего и само опрокидывание носит название бокового или дальше. Крупным недостатком этого способа является выливание масла из буксовых коробок при углах наклона, больших 30°, почему он]примепяется главн. обр. на ж. д., имеющих \вагоны с твердой смазкой; кроме того необходимость каждый раз подпирать вагон для предупреждения схода его с рельсов значительно замедляет разгрузку.   Фйг. 2. торцового. Боковое опрокидывание применяется в тех случаях, когда вагоны имеют глухие (неоткидные) торцовые стенки, а дверцы устроены только в боковых стенках. Такой конструкции полувагоны имеются во Франции, Италии, Бель- При торцовом опрокидывании иногда приходится подводить вагоны к вагонному О, по одному через специальный путь, а после разгрузки откатывать их по другому пути, пропуская их в обоих направлениях через поворотный круг, что очень замедляет операцию выгрузки, а поэтому в наиболее совершенных конструкциях О. этого типа вагон после разгрузки продолжает движение по прежнему направлению. При торцовом опрокидывании вагон обычно   Фиг. 3. удерживается от скатывания помош;ью крюка, накидываемого на одну из осей. О., дей-ствуюн];ий силой тяжести самого вагона; устройство см. фиг. 1; ц. т. вагона лежит настолько впереди центра вращения а всего О., что при груженом вагоне общий ц. т. лежит также впереди и опрокидывание происходит без затраты внешней энергии. При опорожнении вагона ц. т. всей системы перемещается цастолько сильно назад, что возвращение О. вагонного в исходное полон^е-ние происходит также под действием силы тяжести. Скорость опрокидывания регулируется тормозом б, действующим на вал в передачи, на к-ром сидят шестерни гз, сцепляющиеся с зубчатыми секторами, скрепленными с телом опрокидывателя. На тот случай, когда веса вагона оказывается недостаточно для преодоления всех сопротивлений, устроена вспомогательная ручная передача d. От скатывания при опрокидывании вагон удерживается крюком е; буферы ою и з принимают на себя удары корпуса О. во время работы. Рычаг и служит для закрепления О. в горизонтальном положении при накатывании и откатке вагонов. Главным неудобством этой системы О. вагонного является весьма низкое положение вагона при опрокидывании, что обусловливает глубокую приемную яму, а следовательно значительную первоначальную стоимость всей установки. Подобная установка стоит 10- 12 тыс. зол. руб. (по герм, данным), к чему присоединяется стоимость ямы, составляющая В' зависимости от почвенных условий 10-20 тыс. зол, руб., обслуживающий персонал-машинист и два подручных рабочих, производительность этого О равна ~ 150 т/ч. От недостатков описанной системы свободны О, вагонные с платформой, поворачивающейся вокруг оси, лежащей в ее переднем конце. Пример такого О. приведен на фиг.(2; о-платформа, вращающаяся вокруг оси б: вх и б,-неподвижные и подвижные криволинейные направляющие, по к-рым катаются две пары роликов г, сидящих на общей оси; д-мотор, приводящий через посредство лебедки и цепи Галля (закрепленной на оси б) в движение ролики з; е- крюки для удержания вагона во время опрокидывания; ж-контроллер мотора и рычаг, отклоняющий при горизонтальном положении платформы крюки для пропуска вагонов. Такой О., снабженный мотором в 17 IP, может производить в час до 5 опрокидываний. Недостатком этой системы является необходимость предварительного поворота на поворотном круге вагонов, снабженных тормозными будками, к-рые подходят к О. будкой вперед. Для избежания этого строят О. с качающейся платформой, опрокидывающей вагоны с любой стороны, или О. комбинированные с поворотным кругом (фиг. 3). Стоимость такого О. равна ~ 12--15 тыс. зол: руб. вместе с основанием и разгрузочной ямой, производительность м. б. принята равной 6-8 вагонам в час, обслуживающий персонал-механик и 2 подсобных рабочих. В случае необходимости разгрузки вагона на большбй высоте, чем это м. б. достигнуто простым опрокидыванием вокруг оси, лежащей у переднего края платформы, применяют накатные О., у к-рых вагон устанавливается на особой тележке и затем подтягивается по наклонной плоскости до требуемой высоты, после чего открывают торцо- 1 ... 3 4 5 6 7 8 9 ... 49 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |