|

|

|

|

1 ... 42 43 44 45 46 47 48 49 ЛевенсонЛ. Б., Современные америк. паровые машины, СПБ, 1912; Б л а д и м и р о в К. А., Золотниковое парораспределение, Рига, 1906 (литогр.); Погодин А., Паровые машины, СПБ, 1903; С и д о-р о в А. И., Плоские регуляторы быстроходных машин, М., 1895; КарташовН. И., Паровозные парораспределительные механизмы, СП13, 1914; С ел е 3 н е в П. С, Золотники и кулисы в паровозах, СПБ, 1914; Р а д ц и г А. А., Математич. теория обмена тепла в цилиндрах паровых машин, Киев, 1903; ДавидопН.А., Проект правил для испытания паровых машин и паровых турбин, ИТИ , 1924, 1; Труды 3 Всероссийского теплотехнич. съезда , М., 1926, вып. 9; Правила для испытания паровых .машин и паровых турбин, Труды 4 Всероссийского теп.чо-технич. съезда , М., 1927; Гриневецкий В. М., Отчет по экспертизе локомобилей, М., 1898; ЛевенсонЛ. Б., Плоские регуляторы, Записки горного ип-та . П., 1915, т. 5; G и t е г ш и t h М. F., Die Dampfmaschine, В. 1-3, В., 1928; Grassmann R., Anleitung zur Berechnung elner Dampfmaschine, 2 Auflage, В., 1924; L e 1 s t C, Sleuerungcn d. Dampf-maschinen, 2 Aufl., ВегИп, 1905; Dubbel H., Die Steuerungen d. Dampfmaschinen, 3 Aufl., В., 1923; G r a s s m a n n R., Geometrie u. Massenbestimmung d KulissPHSteuerungen, 2 Aufl., В., 1927; В a u e r G., Der Schiffmaschinenbau, B. 1, Mch.-В., 1923; M a t-8 с h 0 s s C, Die Geschichte d. Dampfmaschine, В., 1901; Matschoss C, Die Entwiclciung d. Dampfmaschine, В., 1908; T 0 1 I e M.. Regelung d. Kraftma-schinen,3 AufL.B., 1921; D a 1 b у W. E., Steam Power, 2 ed., L., 1920; D a 1 b у W. E., Valves a. Valve Gears, Mechanisms, L., 1906; D a 1 b у W. E., Bnlancing of Engines, 4 ed., L., 1929; S h a r p A., Balancing of Engines Steam, Gas a. Petrol, L., 1907; В о u 1 v i n J., Cours complet de mecanique appliquee aux machines, 3 d., Paris, 1911; Dwelshauver s-D e r у V., Etude exporimentale colorimetrique de la machine 4 vapeur, 2 ed., Paris, 1899; E w i n g J., The Steam Engine a. Other Heat Engines, 3 ed., Cambridge, 1910; P e r г у J., The Steam Engine, L., 1900; R a d 1 n-g e г J., Ober Dampfmaschinen mit hoher Kolben-gescbwindigkeit, 3 Aufl., W., 1892; S t u m p f J.. Die Gleichstromdampfmaschine, 3 Aufl., Mch.-В., 1925; PeabodyC. H., Thermodynamics of the Steam Engine, N. Y., 1903; S С h e 1 d e r L., Die Abwarme-verwertung, 4 Aufl., В., 1923; F r e у t a g F., Die ortsfcsten Dampfmaschinen, В., 1911; S 1 u с l£ i A., Zur Dampfmasohinentheorie. В., 1918; Z e u n e r G., Technlsche Thermodynamilc, 3 Aufl., B. 2, Lpz., 1906; S с h ii 1 e \V., Technlsche Thermodynamik, 4 Aufl., B. 2, В., 1923; G r a s h о f F., Theoretische Maschinen-lehre, B. 3, Hamburg-Lpz., 1890; H i r n G. A., Theorie mecanique de la chaleur, 3 ed., t. 2, P., 1876; Thurstou R. A., Manual of the Steam Engine, v. 1, N. Y., 1891; К i г s с h, Die Bewegung d. Wiirme in den Zylinderwandungen d. Dampfmaschinen, Lpz., 1886; Node], eAnnales des mines . P., 1893, 1894, 1897; Revue de mecanique*, P., 1898, 1899, 1900; Revue g6nerale des chemins de fer . P., 1901; N u s s e 1 t W., N a g e 1 A., Mitt. uber Forschungsarbeiten*, H. 300, В., 1928; В r 1 X F., Schiffbau.>, В., 1925, 27; S t e nd e r W., Z. d. VDI , 1930, p. 1608; N u s s e 1 t, Z. d. VDI , 1928, p. 172; Slender W., Techni.sche Mecha-nik u. Thermodynamik*, В., 1930, 9, p. 316; К 1 a i t-m a n n. Die Kolbendampfmaschine als neuzeitliche Kraftmaschine, Z. d. VDI , 1927; L б f f 1 e r, ibid., 1928, 39, 42, 4.5; M a г g u e r г e, ibid., 1930, p. 789; К г e f t, Archiv f. Warmewirtschaft , 1930, H. 10; SchrOter M. und К о о b A., Mitt. iiber Forschungsarbeiten*, В., 1904, H. 19; Polster H., ibid., В., 1915, H. 172/173; Wagner, Z. d. VDI , 1928, 43, 52; В r 0 u n, ibid.. 1929, 5; Archiv f. Warme-wirtschaft . В., 1930, H. 5; Regeln f. Abnahme-Ver-suchen-Dampfanl.agen, В., 1925; Rpport on Tabulating the Results of Heat Engine Trials Institution of Civil Engineers*, L., 1927. A. Радциг. ПАРОМЕР, см. Приборы для измерения пара. ПАРОПЕРЕГРЕВАТЕЛЬ, аппарат, служащий для перегрева насыщенного пли влажного najia, полученного в паровом котле, до t°, лежащей выше <°к„ ., соответствующей данному давлению. Причиной, побуждающей применять высокие перегревы, является более экономичная работа установок, работающих при высоких 1° пара. Как известно, кпд термической машины, работающей по циклу Карно: .% = 1-?; (1) здесь Ti и Tg-абсолютные температуры, в пределах между к-рыми работает машина: Ti-высшая. Га-низшая температура. Мы видим, что при заданной Та повьппение Tj увеличивает кпд. Температура перегрева. В современных крупных теплосиловых установках наиболее часто встречаются t° перегретого пара 350-400°. Предел повышению перегрева пара ставит уменьшение прочности металла при высоких t°. Современное состояние котло- и турбостроения позволяет доходить до t° пара в 500°, как это доказывают установки с котлами Лёффлера (в Германии), работающие на t° перегретого пара 480-500°. Решающим моментом с точки зрения безопасности от нерегорания трубки-является собственно не t° пара, а t° стенки, определяемая след. обр. Обозначим: t- темп-ра газов, -темп-ра пара, а-коэф-т теплопередачи от газа к стенке, /3-коэф-т теплопередачи от стенки к пару, б-толщина стенки, А-коэф-т теплопроводности материала стенки, к-общий коэф-т теплопередачи чистой стенки: Темп-ра tgm. чистой стенки П. со стороны' газа будет: tn.+ {t-tn.)k[{+p Если пренебречь величиной в виду ее малости по сравнению с L то будем иметь: Коэф-т к практически мало зависит от коэфициента /3. Численная величина /5 является? ф-ией физич. состояния пара (t° п давления), скорости пара и диаметра трубок П.; она. увеличивается с увеличением скорости пара и уменьшением диаметра, а также с увеличением давления. Уменьшение /3 может вызвать увеличение темп-ры стенки и перегар трубки П. Весьма часто в эксплоатационной практике встречается неравномерное распределение скоростей пара по отдельным частям П. В то время как в части трубок пар течет с нормальной скоростью (12-15 м/ск), в некоторых трубах эта скорость ничтожно-мала; это обстоятельство ведет к систематич. перегару трубок П. Указанная ненормальность в работе П. объясняется неправильной схемой движения пара. Схемы и конструкции П. П. состоит из двух сборных коробок, соединенных друг с другом рядом трубок, в одну из коробок подается из паросборника насыщенный пар, идущий далее по трубкам пароперегревателя, и в перегретом состоянии попадает во вторую сборную коробку. Часто при описанной схеме включения пара получают очень малые скорости в трубках П. Тогда, кагкдую из сборных коробок разделяют на две части перегородкой, перпендикулярной оси коробки, и получают два П., соединенных последовательно. Такая конструкция увеличивает скорость пара вдвое. Можно в случае надобности делить П. и на большее число частей с тем, чтобы увеличить ско- рость пара больше чем вдвое против исходной схемы. По своеигу расположению в котле П. могут быть разделены па П. с вертикальным и П. с горизонтальным расположением трубок. В первых сборные коробки лежат наверху котла, во вторых они находятся или сбоку котла или в дымоходе, причем оси коробок имеют или горизонтальное или вертикальное направление (см. Котлы паровые). Схему относительного движения горячих газов и пара MOJKHO выполнять различными способами. Основными являются противоток и параллельный ток, остальные составлены как комбинации из пер- Фиг. 1. Фиг. 2. Фиг. 3. ВЫХ двух, с экономическ. точки зрения всегда выгодно осуществлять в П. противоток Фиг. 4. между паром и дьшовыми газами (фиг. 1). Поверхность нагрева П. получается в этом случае меньше, чем во всех других. Однако противоток, выгодный с экономич. точки зрения, создает при высоких i° перегрева и газа очень тял^елые условия работы дтя последних витков П., т. к. они обогреваются с одной стороны Г0Р51ЧИМИ газами, только что вошедшими в П., и с другой омываются уже перегретым паром. Работа П. по принципу параллельного тока (фиг. 2) заставляет ставить ббльшие поверхности нагрева Ц* против первого случая, зато ставит маК! риал П. в более легкие °-пые условия, т. к. в этом случае витки П., омываемые поступающими горячими газами, омываются с другой стороны холодным паром. Часто комбинируют противоток с параллельным током. Такая схема представлена на фиг. 3. Важнейшей частью П., передающей тепло газов пару, являются трубки П. (змеевики); их делают стальными и цельнотянутыми. Для пара давлением до 30 а tm внутренний диаметр трубок 30 - 36 мм и толщина стенки 3,5-4,5 мм. Для давления пара 30-100 atm диаметр трубок берется 20-28 мм и толщина стенки 3,5- 5,5 мм. Для по- лучения витков трубки изгибают с радиусами закруглений до 75 мм. На фиг. 4 изображены схемы витков П. Элементы П. системы Фостера состоят из стальной трубки, на к-рую надеты чугунные ребра, служащие для увеличения поверхности нагрева со стороны газа. В змеевики пар пбступает из сборной коробки для насыщенного пара, выходит из змеевиков в сборную коробку для перегретого пара, откуда поступает в главную паровую магистраль и  Фиг. 5. Фиг. 6. дальше к потребителям. Сборные коробки выполняют пз литой стали или сварочного железа, для низких давлений применяют и чугунные коробки. Обычный способ крепления трубок в сборных коробках-вальцовка; на фиг. 5 и 6 даны чертслш сборных коробок с ввальцованными трубками. На фиг. 7 изображено внешнее крепление трубок помошью муфт. В случае чугунных коробок крепление производится при помощи фланцев, как это изображено на фиг. 8. Сечение коробок бывает круглое (фиг. 8) или прямоугольное (фиг. 7). В задней стенке против каждой трубки для их развальцовки делаются отверстия, закрываемые лючками (фиг. 5) или пробками (фиг. 6). На фиг 9 изображены отдельно лючок и пробка. Обычтю один лючок делается против четырех трубок. Пробка ставится против каждой трубки. На фиг. 10 изобрал^ены секции П. Elesco; фиг. 11 дает пример внешнего крепления трубки. Труб-   Фиг, 7. Фиг. 8. КИ, как это видно на фиг., имеют на своих концах головки с коническими заточками, к-рые входят в соответствующие пазы ци- линдрич. сборника. Головки прижимаются к сборнику кулачками и шпильками, закрепленными в теле сборника или в специальной пластине, подложенной с внутренней стороны сборника; на фиг. 12 общий вид П. типа Elesco. Фиг. 13 дает отдельный элемент ребристого П. Фостера, а фиг. 14-расположение его в котельной установке. Арматура П. П. снабжают предохранительным клапаном, обычно на сборнике   Фиг. 9. насыщенного пара, вентилями для спуска образовавшегося конденсата, иногда вентилем для присоединения шланга для обдувки и наконец гильзой для замера t° перегретого пара. Гильза для замера t° пара ставится обычно на отводе перегретого пара из П. Чтобы отдельные витки П. не ложились друг на друга, между ними прокладывают угольники или полосы, и вся система стягивается болтами, полосовым железом или другими связями. TI о л о ж е н и efn. в котельной установке. В котельной установке П. обычно располагается или после первого хода котла или ближе к топке. В америк. котлах в & W морского типа П. обыкновенно расположен после четвертого ряда труб котла. Вопрос этот подробно разобран в описании паровых котлов (см. Котлы паровые), здесь только упомянем вкратце о П., расположенных в самой топке котла. Такой П. воспринимает лучистое тепло в топке и носит название радиационного П.  Фиг. 10. Регулирование перегрева пар а. Самым старым и весьма распространенным способом регулирования перегрева является способ перепуска части газов мимо П. Перепуск газов осуществляется при помощи газовой заслонки; эту последнюю следует располагать в области t° не выше 400-500°, т. к. в противном случае она легко перегорает. Если это неосуществимо в силу конструктивных соображений, то правильнее устраивать шибер из шамота. Вторым из старых способов регулирования перегрева является способ смешения перегретого пара с насыщенным. При осуществлении этого способа следует общий сборник, в котором происходит смешение, соединять со сборником насыщенного пара патрубком (или линией) небольшого диаметра, т. к. в  у шхш ту/. .шщ Фиг. и. противном случае при полном открытии вентиля насыщенного пара последний пойдет непосредственно в сборную магистраль, минуя П., что вызовет пережог трубок П. При замере i° пара следует иметь в виду, что для получения после смешения однородного пара нужна достаточная длина участка трубы. Третьим способом регулирования перегрева  . Фиг. 12. является увлажнение пара нри'входе в П. или при выходе из него. Увлажнение пара следует делать чистым дистиллятом. При увлажнении пара на линии перегретого пара не следует забывать, что попадание воды в турбину может вызвать ее аварию. Наконец четвертым способом регулирования перегрева, который можно рекомендовать больше  Фиг. 13. других, является регулирование перегрева пара помощью его охлаждения в поверхностном пароохладителе водою или влажным паром. Этот способ вполне обеспечивает от повреждения как агрегаты машин, зала, так и самый П. Тепло, отдаваемое перегретым паром, д. б. использовано или для подогрева питательной воды или для каких-либо иньгх целей. В современных крупных установках иногда обходятся совсем без установки каких-либо регулирующих перегрев приспособлений. В случае же наличия в установке двух П.--одного конвекционного йодного радиационного-при правильном распо- ложении их можно добиться почти постоянной i TiQ-pQvpQtoTQ пара без каких-либо особых приспособлений для регулирования перегрева. Это основано на том факте, что в конвекционных П. t° перегрева возрастает с нагрузкой,.в П. радиационного типа, наоборот, уменьшается. Пропуская пар последовательно сначала через радиационный, потом через конвекционный П., при известном соотношении поверхностей нагрева получаем почти полное постоянство i° перегретого пара. Расчет поверхности нагрева П. Для определения поверхности нагрева П. следует решить совместно следующие два уравнения: Bnep.KepAp. = Dnep.(4ep.-ix), (4) 1(еУпер^перАС)перЛер2/пер.Ппер=ЧЧвр-гхи^) Здесь H g ,-поверхность нагрева П. в м'; Кер.-коэф. теплопередачи П. от газа к пару в Cal/jit час °С. По Киршу kngp находится в преде-лах'27-34 Cal/jn час °С; Впер.-количество пара, протекающего через П., в кг/ч; inep.-теплосодержание перегретого пара в Cal/W3, берется по таблицам или по J S-диaг-рамме (см. Водяной пар); гд.-теплосодержание пара, поступающего в П. В случае сухого пара оно равно теплосодержанию насыщенного пара г„. при заданном давлении,в случае влажного пара tj.= =г„.а?4-гв.(1-ж\ гдег.-теплосодержание воды в Cal/w3 и X-паросодержание в кг/кг; tnep.-темп-ра газов перед входом в П.; tnep.- темп-ра газов после выхода из пароперегревателя; V-соответствующие объемы газов, получаемых при сгорании 1 кг топлива; с-соответствующие теплоемкости газов; (<c)ngptnep.-тепло, заключенное в газах, полученных от 1 кг сожженного топлива, входящих в П. при tnep-, {vcYngptnep.-ТСПЛО, ЗаКЛЮченное в газах, полученных от 1 кг сожженного топлива, уходящих из П. при fnep., fnep.- доля газов, проходящих через П. Весьма часто все газы идут через П., в этом случае иер.=1; Vnep.- Д П., учитывающий потерю тепла лучеиспусканием. Его можно принять равным 95%; и-испарительность топлива: и = = в inep.~>-k В-часовой расход топлива в кг/ч; В-количество пара в кг/ч; Q-его теплотворная способность (низшая) в Са1/кг; т]-кпд котельной установки, ц-теплосодержание питательной воды. Средний перепад в-р, темп-р между горячими газами и паром приближенно определяется как разность между средней арифме-тич. i газа и средней арифметич. t° пара: ср. - 2 2 где Г И t -температуры входящего в П. и выходящего из него тара. Определенное по этому уравнению значение cj,. оказьшается недостаточно точным при больших перепадах темп-р, более точное значение д^,. подмечается из ур-ия д-р. = (1-а) 1° I* Здесь -перепад между t° газа и i*> пара на горячем конце П. (со стороны входа дымовых газов), 2-на его холодном конце (со стороны выхода дымовых газов). При расчете П. обыкновенно бывают заданы пределы колебания t°, а следовательно и теплосодержания перегретого пара. Для определения величин (г'С)пер. и (vc)p, задаются соответствующими избытками воздуха до и после П. и определяют их, пользуясь анализом топлива и значениями средней теплоемкости, под-считанньши по анализу газа или взятыми из специально построенных диаграмм, для соответствующих t°. Величины Вии определяются при расчете котла. При расчете П. во время проектирования котельной уста- перегрет - прра 1 метр Фиг. 14. новки обычно бьгоает известна темп-ра дымовых газов перед П. tnep. Искомьши являются Ппер., tnep., Unep. И темп-ра персгретого пара t . Задавшись двумя из этих величин, можно из ур-ий (4) и (5) найти остальные две. В современных крупных котельных установках обычно все дымовые газы идут через П., т. е. Мпер.=- Поэтому зная, tnep., непосредственно находим ПперИ Vnep. ДЛЯ заданной t . Расчет поверхности нагрева конвекционного П. следует вести на недогрузку котла, задавшись при этом минимальным допустимым значением t . Далее следует провер1ггь работу П. на нормальную и максимальную нагрузку котла. Если при этой последней Г'будет не вьппе допустимой, регулировки перегрева не потребуется. Если же t будет выше допустимой, то охлаждающие пар устройства д. б. рассчитаны на охлаждение пара с t°, соответствующей полученной t° перегрева при максимальной нагрузке котла минус допустимая температура перегрева. В случае регулирования t перепуском части дымовых газов мимо П. опять-таки следует начать рассчитьшать П. с недогрузки котла, задавшись для этого случая f перегрева и inep близким к единице (немного меньшим: 0,9-0,95). При расчете после этого П. на нормальную нагрузку и максимальную, мы можем задаться нормальным значением t ж определить tnep. и inep. Дпер. нам известно ИЗ расчета на недогрузку) для нормальной и максимальной нагрузки котла. В тех случаях, когда мы получаем слишком большие t , следует уменьшать величину /Ипер.- Заканчипая описание П., комбинированного с котлом, скажем еще несколько слов о влиянии па Г' эксплоатационных условий. Загрязнение трубок П. сажей и золой, а также слой накипи па внутренних стенках трубок понилнают коэф. теплопередачи, а следовательно и t . Повышение f питательной воды таклсе понижает t . Последнее понятно, т. к. повышение темп-ры воды увеличивает испарительность топлива, т. е. при той же нагрузке по топливу увеличивает количество пара, проходящего через П., а следовательно понижает f . При увеличении нагрузки котла t в конвекционном П. увеличивается, в радиационном падает. Установка в топке дополнительных экранных поверхностей или открытие большей поверхности котла действию лучистой теплоты топки понижает Г', т. к. понижает f в. топке, а следовательно и tep . Наоборот, закрытие топки вызывает увеличение t . Высокий уровень воды в водомерном стекле уменьшает Г', низкий-увеличивает, т. к. пар, поступающий в П., бывает суше. Перегреватель вторичного пара. В т^фбинах высокого давления, работающих без промежуточного перегрева, пар оказывается чрезмерно влажным. Последнее обстоятельство не только пош^жает экономичность работы т^фбины, но и делает ее работу небезопасной. Соображения эти заставили в таких установках ввести промежуточный перегрев пара, т. е. пар, проработавший в ступенях высокого давления турбины, направлять в П. и возвращать уже перегретым для дальнейшей работы в ступенях низкого давления. Отборов для промежуточного перегрева м. б. и больше одного. Описанный процесс повышает кроме всего прочего и термодинамич. кпд цикла. П. для указанной операции бывают трех типов: 1) П., имеющий общую топку и помещенный в общей обмуровке с котлом; 2) отдельный П., имеющий свою специальную топку, и наконец 3) паровой П., т. е. получающий тепло для перегрева вла^кного пара от свежего пара, поступающего из котельной. Наиболее тяжелым моментом при осуществлении вторичного перегрева является необходимость громоздких добавочных паропроводов, соединяющих котельную с маиганным залом. Трубопроводы эти получаются тем меньшего диаметра, чем выше давление. Поэтому в случае отбора для промеясуточного перегрева при низких давлениях нецелесообразно бывает применять первый и второй способы, заставляющие пар низкого давления гнать в котельную и обратно в машинный зал. В этом случае выгоднее поставить в непосредственной близости к месту отбора подогреватель, к-рый и греть паром высокого давления, подаваемым из котельной. Лит.: Мюпцингер Ф., Современные крупные паровые котлы, пер. с нем., М., 1927; М ii п z i п-ger F., Ilochdruekdampf, 2 Aufl., В., 1926; М й n-z I n g е г F., Amerikanische u. deutsclie Grossdampf-kessel. В., 1923. A. Невский. ПАРОП^РОВОД служит для передачи пара па расстояние. Состоит он из: 1) труб, 2) трубных соединений (фланцы, муфты. тройники, нинели, колена, отводы и т. п., 3) запорньгх приспособлений для регулирования хода пара (вентиль, задвижка, редукционный клапан и т. п.), 4) компенсаторов тепловых удлинений, 5) тепловой изоляции и G) опорных конструкций, 7) дренажа для отвода конденсата. Трубы для П. обьшно выполняют из литого железа и мягкой стали. Чугунные трубы в последнее время но употребляют, т. к. чугун очень плохо сопротивляется гидравлич. ударам, всегда воз.можным в виду большой скорости пара и частичной его конденсации. Применение чугуна для частей, нодвернсеиных изгибу, считается совершенно недопустимым. Употребляемые для П. трубы по способу изготовления разделяются на: 1) трубы, сваренные в стык, или газовые трубы (см. Трубы газовые), 2) трубы, сваренные в нахлестку, или дымогарные, и 3) трубы цельнотянутые. Кроме того при малых давлениях (5 и менее atm) и больших диаметрах (ООО мм и бо.тьше) трубы иногда изготовляют из листового железа, склепывая их или соединяя путем автогенной, газовой или электрич. сварки. Для давлений ббльших 15 atm применяют только цельнотянутые трубы. Толщину стенок труб по D1N находят по ф-ле: где S-толщина стенки в мм, р-рабочее давление в кг/см, d-диам. трубы в свету в мм, к-допускаемое напряжение в кг/мм, с- прибавка на износ, ржавление и т. п. ьмм. Напряжение допускается равным 2,5 кг/мм для низких давлений и водяных труб; для паровых труб берут fc=2,0 кг/лин^. Т1)убы ныне изготовляют по стандартам с номинальными диам., разнящимися для тонких труб на 25 мм, а для крупных труб на 50 мм. Отдельные отрезки труб соединяются между собой при помощи фланиев или сваркой. Газовые трубь! придиам., меньших4-6 .соединяются кроме того муфтами на резьбе. Фланец крепится на трубе резьбой, если труба газовая, и вальцовкой для д{)угих труб. Крепление вальцовкой с течением времени ослабевает, и фланец тогда может сорваться. Происходит это повидимому потому, что развальцованная труба, плотно прижатая к стенкам отверстия во фланце, при нагреве расширяется больше, чем фланец, обычно более холодный. Материал трубы т. о. подверлсен действию больших напряжений и довольно высокой t°. Как известно, при таких условиях в течение длительного времени, измеряемого годами, металл получает все увеличивающуюся остаточную деформацию; металл как бы течет. Такое увеличение деформации со временем называется крипом. Крип будет тем большим, чем больше действующее напря-жзние и чем выше t напряженного металла. Через несколько лет благополучной работы крип развальцованного конца трубы или фланца может достичь такой величины, что прочность соединения будет нарушена и фланец сорвет с трубы. Очевидно здесь играет больи1ую роль диам. трубы, Г и давление пара. Поэтому при 0 от С и вьиие кроме вальцовки фланцы укрепляют затслеп-ками. Срыв навальцовйнного фланца в ви-  Фиг. 1. ду его ослабления наблюдается в конце^пер-вого и даже во втором десятилетии работы, и блат ополучная работа в течение даже 5 лет не гарантирует от аварии, а потому после 5 лет работы П. необходимо перевальцопать и фланцы, не имеющие заклепок, укрепить заклепками. Соединение труб сваркой теперь получает все большее распространение. Трубы сваривают в стык газовой или электрической сваркой, см. Сварка. Иногда для большей падежпости такой шов перекрывают приваренными накладками. Сваренный стык дешевле и надежнее фланцевого соединения, кроме того он дает меньшие тепловые потери. Но целиком избежать фланцев при сварке не удается как из-за условий мопта-жа, так и в местах присоединения трубы к арматуре. При поворотах и изгибах трасы и разветвлениях употреблялись литые чугунные фасоны: колена, тройники, крестовины. Фасоны делают из стального литья при давлении больше 8 atm. В последнее время все эти фасоны почти выходят из употребления и заменяются соответственно изгибами из прямой трубы (отводы) с приваркой обрезка трубы в том месте магистрали, где необходимо иметь присоединение или ответвление. Этим сильно уменьшается количество фланцевых соединений и П. получается более дешевым и надежным в работе. В качестве запорных органов употребляют задвижки и вентили <см. Клапаны). Задвижки создают много меньшие сопротивления проходу пара (табл. 1), почему их и следует предпочитать. В последнее время появилось много различных конструкций вентилей с выпрямленным проходом для пара (см. фиг. 1). Сопротивление этих вентилей много меньше, чем у обычных, и приближается к сопротивлению задвижки. В закрытом состоянии давление пара с силой прижимает клапан вентиля или щеки задвижки к опорной поверхности. При от-крьгеании задвижки эту силу нужно преодолеть. Если открывание производится поворотом маховичка шпинделя с резьбой, то существует определенный преде.т давления и размера клапана, допускающих еще такое открьтание. В противном случае прибегают к устройству обводных вентилей малого раз-  мера, позволяющих поднять давление за клапаном. Обводные вентили ставят и.чи на особой обводной линии, или выполняют заодно с основным клапаном (см. Клапаны, фиг. 8), пли наконец конструкция запорного органа задвижки (фиг. 2) выполняется так. обр., что перед том как открыть задвижку шпиндель приподнимает клапан о и открывает небольи.ое специальное отверстие Ь (см. Задвижки). Обводные вентили необходимо ставить при давлении 16 кг/си, начиная с 8 и более, при 25-с 6 и более, при 40- с 5 л более и наконец прибокг/см, начиная с 4 и более. Задвижки часто, особенно при высоких давлениях, выполняют с проходо.м, имеющим диам. вдвое меньше, чем дна.м. трубы (фиг. 3). Преимущество такого суже-  Фиг. 3. ния диам. задвил-ски заключается в том, что, во-первых, сильно уменьшается вес, а сте-довательпо стоимость и, во-вторых, необходимость в обводном вентиле возникает лишь при трубопроводе вдвое большего диам. Расчет П. сводится к определению потерь давлния и тепла я определению напряжений от тепловых удлинений (компенсации). Потерю давления в П. обычно определяют по ф-ле Фишера: pPy-w (2) где Др-потеря давления в кг/см, /?-коэф. сопротивления потоку дтя гладкого П., уд. в. пара в кг/ж , L-длина трубы в лг, (i-диам. трубы в м, w-скорость пара в м1ск. Фритче полагает: По Эберле 10,5 В технике чаще всего принидтают значения для j8 по Ээорые. Пот.ря напора в вентилях, з:1двиясках, при разных поворотах и т. п. учитывается прибавлением к оби^ей длине трубы нек-рой, т. н. эквивалентной длин ы, сопротивление к-рой равно сопротивлению учитываемого элемента. Б табл. 1 даны эквивалентные длины элеметггсв П. .Табл. 1.-Эквивалентные длины элементов паропровода вм.

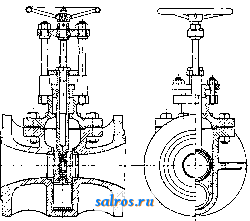

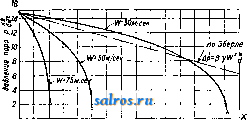

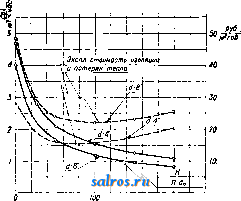

Скорость насыщенного пара берется w = =20-30 mIck, а для перегретого-м;=30- - 50 м/ск. Иногда доходят для сильно перегретого свыше 350° пара (при прямом П.) до w=-SO м/ск. В длинном П. имеет место большое падение давления. При этом объем пара сильно увеличивается, значит, увеличивается и скорость; с ростом скорости быстро растет потеря давления и т. д. Одним словом потеря давления непропорциональна длине трубы и ф-ла (2), строго говоря,неправильна, но она проста и удобна для применения; чтобы учесть увеличение скорости, расчет npu-.l-O.OOIS  100 200 длина трубы Фиг. 4. 300м ведут по средней скорости, определяя ее как среднюю арифметпч. начальной и конечной скоростей. Проф. Жуковский И. Е.Н, боря в основу теорему Эйлера о движении, считая процесс движется по трубе адиабатическим и коэф. трения газа о стенку независящим от плотности газа, вывел следующее ур-ие: 41 ft-sr ь ft-t-2 да где I-коэф-т трения в , d-внутренний диаметр трубы в м, д-ускорение свободного падения в м/ск, ж-длина трубы в м, у-уд. в. таз&вкг/м^, к-показатель адиабаты, С-произвольная постоянная интегрирования, q = yw, причем W-скорость движения. Очевидно, что ум; = Const. Остальные величины связаны уравнением адиабаты: р = b у*. По Брессу для воздуха = = 0,00033 По опытам Московского уни- верситета I = 0,0002 ~.А. пересчетом, беря за основу коэф. Эберле /5= 10,5 10 % определим: f = 0,0013 . На фиг. 4 даны кривые падения давления для пара при течении, по трубке 0 25 мм с различными на- чальными скоростями W пара. Мы видим, что падение давления растет все ускоряясь одновременно растет и скорость пара. Наконец скорость пара достигает скорости звука и непрерывность дальнейшего дви-  200 6 Фиг. 5. жения прекращается. Происходит скачок плотности (отмечено точками на концах кривых фиг. 4). Скачок плотности ставит предел повышению скорости пара приданной длине трубы. Потеря тепла паропровода определяется по ф-ле: Q-K-{t-tj7fU (4) Q-часовая потеря тепла в Са1/час, К- коэф. теплопроводности в СоХм/м' °С час, средняя темп-ра пара, f е.-темп-ра внешнего воздуха, L-длина трубы в м. Коэфициент теплопроводности при многослойной изоляции равен di2<5i dl + 2ЙД + 2<5г dl + 2<5i ~ v(5> + - + 21 2Л2 andn где -коэф. теплоперехода от пара к стенке в Са1/ж2 °С час; а„-то же, но от стенки к воздуху; r/i-внутренний диам. трубы в.-и; наружный диаметр трубы в м; толщина стенки трубы в м; <5з...-толщина слоев изоляции в м; Ai-коэф-т теплопроводности материала трубы в Cal м/м^ °Сч.; Л^- тоже для изоляционных материалов. Коэф-т теплоперехода от конденсирующегося пара к стенке колеб.лется около = 7 ООО-12 ООО CaljM °С ч.; при перегретом паре 0=100 - 200, точнее по Пенсгену Коэфициент теплоперехода от изоляции к воздуху зависит главн. обр. от скорости и направления, движения воздуха; значения  Фиг. 6. его, данные Нуссельтом (W. Nusselt), приведены в табл. 2. Значения коэфициента теплопроводности различных и:золяцион- ньгх материалов см. Изомционные материалы. Для железа Ai = 30 -55. Кроме передачи тепла через соприкосновение изоляции с воздухом имеет Количество тепла, определяет-  Фиг. 7. место лучеиспускание, переданное лучеиспусканием ся ур-ием: = с )] (6) 100 ; V 100 где С-коэф. лучеиспускания, F-лучеиспу-скающая поверхность, Г-температура поверхности, tg,-температура окружающего воздуха. Табл. 2.-значения коэфициента теплоперехода от изоляции к воздуху.

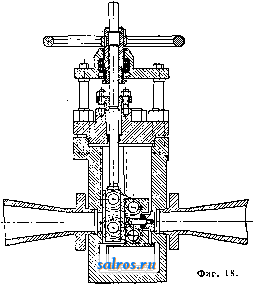

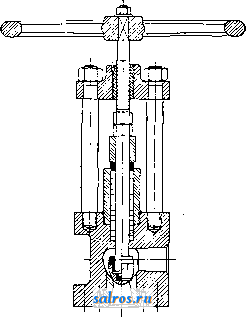

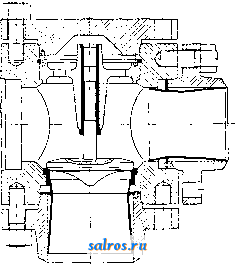

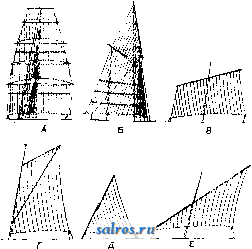

Т. K.-i° поверхности низка и мало отличается от t° воздуха, то л^чеиспускание играет малую роль и при расчетах им обычно пренебрегают . Потеря тепла изолированным П. в 4-5 раз Меньше, чем голым. Поэтому изоляцию П. следует считать обя-I зательной. В качестве изолирующих материалов употребляют: асбестит, кизельгур, пробку, стеклянную вату и т. п. Для П. насыщенного пара низкого давления (до 5 atm) упо-треб.т1яют такн-се глину белую с очесами. Изоляцию П. обычно выпол- Нотлы   Фиг. 8. Разделит, вентиль Машины Фиг. 9. няют многосчойной, например след. обр.: слой асбестита толпщной 10 мм, слой пробковых сегментов п алебастровая штукат\рка. Все это оклеивается миткалем и окрашивя,-ется. Вместо пробки употребляются иногда диатомитовые киршши и т. п. Иногда на покрытую топким слоем (10 мм) асбеста трубу надевают полукольца из пробки или какого-либо другого материала. Полукольца эти скрепляют попарно и ставят одно от другого на нек-ром расстоянии. Промежуток между кольцами заполняют стеклянной ватой. На фиг. 5 приведены результаты подсчета наивыгоднейшей толщины изоляции для теплопровода, к-рый предполагалось проложить по поверхности земли. Изоляция предполагалась следующей конструкции: асбестита, 2=10 мм; асбестит--кизе.пьгур (1 :3), 3,- переменная; штукатурка алебастром, 64= 10 мм; толь в один слой: обшивка досками. 65=12 мм; обивка железом. График фиг. 5> показывает, что экономически наивыгоднейшая толщирга асбесто-кизельгурового слоя для труб диам. 4-8 будет около 60 мм. Кроме подсчета потерь давления и тепла производят экономич. подсчет наивыгоднейшего диаметра. Разные способы такого подсчета приведены в книге проф. Конюхова ]. Несмотря иа изоляцию и перегрев пара в П. скопляется конденсат, особенно при пуске. Скопившись в большом количестве, конденсат образует водяные пробки и при большой скорости пара делается возможным гидравлич. удар разрушительной си-.чы. Чтобы этого не счучилось, конденса1; Нотлы Л Фиг. 10. ПО мере его образования необходимо из П. удалять самым тщательньш образом. Для удаления конденсата П. выполняют с ук-по-ном (например 1 : 200) по течению пара и во всех низких точках П. (перед стояком, корпусом парового вентиля или тройника и т. п.) присоединяют специальную трубку небольшого диаметра V2-Все эти трубки вместе или группами соединяют в общую дренажную магистраль, а последняя проходит через конденсационный горшок или водоотводчик. Обычный тип конденсационного горшка показан на фиг. 6. Внутри прибора имеется поплавок а в виде стакана. Конденсат поступает по трубе b и заполняет пространство между поплавком и корпусом горшка. Всплывая поплавок прикрепленной к его дну иглой с закрывает отверстие для вьгхода конденсата d. Через края поплавка конденсат постепенно переливается, заполняя поплавок-Поте ряв пловучесть, поплавок опускается на дно, открывая отверстие d. Тогда давлением пара конденсат будет выдавливаться пока поплавок опять не всплывет. Т.о. выполняется основное назначение конденсационного-горшка-выпуская конденсат из системы не пропускать пара. Обводный вентиль в служит для продувки линии в момент пуска. В более ответственных случаях (перед турбиной, после увлажнителя и т. п.) на П. безусловно необходимо ставить водоотделитель, назначение к-рого отделять всю влагу, взвешенную в паре. Скопляющийся в водоотде-  лителе конденсат удаляется через конденсационный горшок. Нагреваясь П. получает большое тепловое удлинение, компенсация которого безусловно обязательна. Чтобы П. Нотлы имел при своем удли- нении вполне опре-делепное перемещение, его в нек-рых местах крепят неподвижно (фиг. 7), а в отдельш>1х местах он опирается на роликовые опоры или висит на подвесках (фиг. 8). Т , Схемы паропро- 3 I водных магистралей - на силовых стапгщях имеются четырех основных типов: 1) одинарная схема (фиг. 9). Эта схема отличается большой простотой, дешевизной и удобна в случае расширения; 2) двойная схема (фиг. 10) дает возможность резервировать и выделять в слу- Нотельные агрегаты Турбины Фиг. 11.  Фиг. 12. чае порчи отдельные участки П. Имеется много фасонных частей и запорных приспособлений. Стоимость в 2-2,3 раза дороже ординарной схемы; 3) кольцевая схема (фиг.  Фиг. 13. Фиг. 14. 11)дает большую'длину П. и много запорных вриспособлепйй; стоимость примерно в 2,5 раза выше, чем при одинарной схеме. Слабым местом П. являются фасонные части, фланцы и арматура, а самым надежным-тру1ы. Чем больше флан-  Фиг. 15.  цев и вентилей, тем менее надежна схема. Схемы 2 и 3 дороже, дают большие потери тепла и ни в коем случае не надежнее простой одинарной схемы. В последнее врелш на крупных америк. станциях получила распространение <хема 4-секционная (фиг. 12). В этой схеме каждаятурбина нрисоединяется к своему коллектору. К этому же коллектору присоединяют соответствующие котлы; из коллекторов происходит разводка пара прочим второстепенным потребителям. Достоинства схемы следующие: малый диаметр труб и арматуры, простота обслуживания, незави- Фаг. 17. симость работы отдельных агрегатов, а также большая на.дежность и дешевизна.   П. высокого давления. Высокое дав.1ение около 100 и более aim, связанное  Фиг. 19. обычно, с. высоким перегревом пара, доходящим, например в котле Лёффлера, до 500°, предъявляет к П. особые требования и вызывает необходимость создания особых конструкций. При фланцевом соединении труб пришлось отказаться от применения клин-  Фнг. 20. геритовых прокладок (клингерит-спе-циальр№1Й картон) и итти или на применение металлических колец (фиг, 13 и 14) или ио Sargoly сваривать специальные буртики  Фиг. 21. трубы (фиг. 15). Лёффлер при давлении в 130 atm я перегреве 500° соединяет трубы гл. образом сваркой, но в местах, где фланцы несб.аддимы, применяет фланцы с конич. уплотнением (фиг., 16). По указанию фирмы фланцы работают вполне удовлетворительно. Та же фирма применяет вместо тройников прямоугольные коробки с приваренными к ним трубами. На Фиг. 22. фц1, х7 показана такая коробка для соединения двух коллекторов пароперегревателя. На фиг. 18 дана заслонка для давления в 130 atm, а на фиг. 19 для давления в 225 atm. Устройство обратного клапана, позволяющего проход пара в од-  ном направлении, показано на фиг. 20, для давления в 130 aim,. Конденсационный горшок Brasche для высокого давления показан на фиг. 21. Весьма оригинальный водоотводный горшок сист. Drusche показан на фиг. 22. Он не имеет никаких подвижных частей. Действие его основано на том, что через неболь иие сопла с пройдет самое ничтолагое количество пара, в то время как конденсат будет проходить свободно. Схема для П. высокого давления должна применяться самая простая, т. к. арматура и соедиииге.чь-ные части очень дороги и непадежны. Надежным будет только простой П. Лит.: ) Копюхов С. К., Паропроводы, газопроводы, водопроводы, воздухопроводы и их расчет, М., 1926.-Д митриев В. в.. Паропроводы центральных электрич. станций, 2 изд., П., 1915; 3 и м и н В.Н.иКнорреГ. Ф., Паропроводы в котельпой, л., 1926; Ч и к и н Ы. А., Расчет потери тепла голыми паропроводами, Тепло и сила , 1930, 7; С ид о р о в А. И., Трубы и их соединения, М., 1912; Borschke Е., Berecbnung der wirtschafUichsten Isolierdicken, Archiv fur Warmewirtscbaft und Dampf-kesselweise , В., 1928; Kobn P., Der Druckverlust in Damprieitungen mit Berucksichtigung der Warme-abnahme Oder Abgabe durch die Rolirwand, Die War-me , Berlin, 1928, rf7; S a к 1 i t s с h F., Warmeiiber-gang in Uobren, ibid., 1929, 52,55; N u s s e 1 t W., Der Stossveriust an plolzlichen Erweiterungen in Roliren beira DurcWluss von Pasen und Dampfen, Z. d. VDI , 1929, 22. M. Панасенко. ПАРОРАСПРЕДЕЛЕНИЕ и парораспределители, см. Паровые машины. ПАРУСА, см. Парусное вооруоюение и Парусность. ПАРУСНОЕ ВООРУЖЕНИЕ слулшт для воспринятия и передачи корпусу судна энергии ветра, к-рая приводит это судно в движение (см. Парусность), имеет различное устройство в зависимости от типа судна  фиг. 1. (см. Парусные суда) и состоит из: 1) твердого остова-р а н г о у т, 2) гибких соединений- такелал^ и 3) воспринимающих энергию ветра мягких поверхностей-и а р у с а. Различают слетующие основные виды П. в. 1) Полное (фиг. 1, А) с прямыми парусами, привязанными к реям. 2) Гафель-ное (фиг. 1, Б) с косыми парусалш: главным-между гафелем и гиком и верхним- между гафелем и стеньгой. Верхний парус м. б. заменен одним или несколькими пря- 1 ... 42 43 44 45 46 47 48 49 |

|

© 2007 SALROS.RU

ПромСтройМат |