|

|

|

|

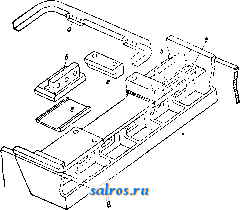

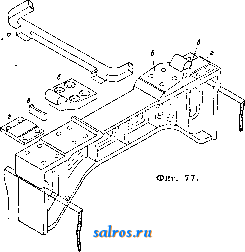

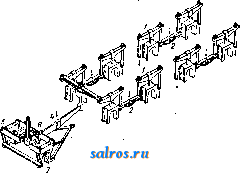

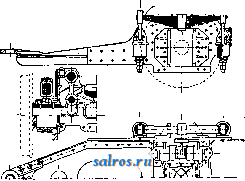

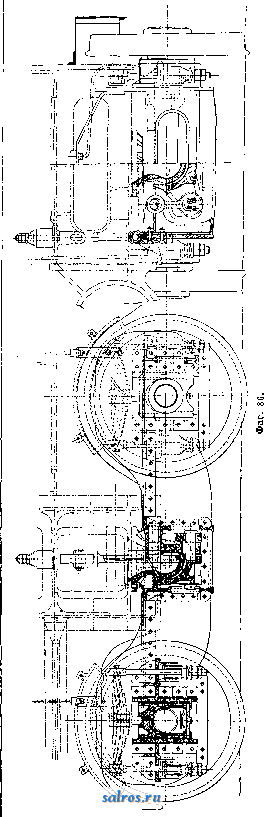

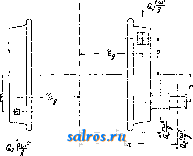

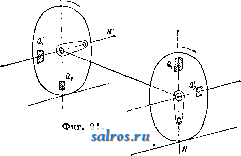

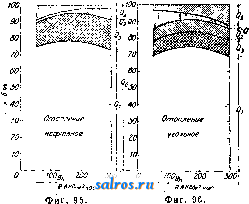

1 ... 36 37 38 39 40 41 42 ... 49 на фиг. 76 и 77. Фиг. 76-передняя опора тонки: а-выступы передней части обвязочного кольца,связанные болтами со сколь-зунами б; в-бронзовые прокладки; г-суха-  Фиг. 75. ри, закладываемые для предупреждения расстройства соединения. Фиг. 77-задняя опора топки: г-бронзовые подушки, на выступающие поверхности которьгх опираются вы-  Фиг. 76. ступы а задней части обвязочного кольца; на выступах а находятся носы, которые упираются в упорки б, неподвижно укрепленные на литом корпусе опоры; в-бронзовые прокладки. Общий вид рессорного подвешивания для П. 1-4-0 показан на фиг. 78: J-листовые рессо-  ры; 2-продольные балансиры, способствующие ослаблению толчков, воспринимаемых отдельными осями; 3-поперечный балансир, связывающий концы рессор первой сцепной оси; 4-рычаг, связывающий рессоры первой сцепной оси с подвешиванием тележки; передний нос рычага 4 хватается за вертикальный шкворень, подвешенный в центре люльки те- лежки 6; люлька опирается при помощи роликов на поперечные балки тележечной рамы 5; а рама в свою очередь опирается на буксы бегунковой оси через винтовые пруншны 7. Рессоры применяются главным обр. листовые, реже спиральные. На фиг. 7& показано устройство листовой рессоры: 1- рессорные листы, 2-хомут, надеваемый в горячем состоянии и плотно схватывающий рессорные листы, 3-клин, 4-фасонные подкладки, 5-фасонные шайбы; 6 - рессорные подвески, 7-чеки для  Фиг. 78. соединения нижних концов подвесок с рамой или балансирами, 8- шпинтон, опирающийся в верхнюю часть осевой буксы, 9-направляющая шпинтона. В СССР принят профиль рессорных листов 100 X 12,7 жж. Длина рессор 700-1 300 лш. Величина груза в кг, прогибающего рессору на 1-мм, называется коэфициентом жесткости Ж рессоры; в паровозе Ж колеблется от 50 до 200. Если рессора, нагруженная силой Р, имеет стрелу прогиба / (в лш), то Ж = у (22) Если паровоз стоит на месте и рессора имеет стрелу прогиба /о,то нагрузка, передаваемая колесом на рельс: П = Ж /о. (23) Если вследствие какой-либо причины (продольная, поперечная качка, подпрыгивание) рессора получает дополнитель-1Ш1Й прогиб (положительный или отрицательный) на величину h мм, то нагрузка. Р = Ж(/о -f fe) = П -f Ж . (24) Чем меньше Ж, т. е. чем мягче рессоры, тем меньше (при данной игре рессор) колебания нагрузок колес П. на ходу. Поэтому для передних направляющих осей П., наиболее опасных в смысле разгрузки и схода с рельс, желательны более мягкие-рессоры. Балансиры (см. фиг. рода, соединяющие .   Фиг. 80. 80)-рычаги первого нижние ковщы подвесок двух рессор соседних колес данной стороны П. или двух колес данной оси. Они способствуют выравни- ванию нагрузок (при продольной и поперечной качке), передаваемых на рельсы отдельными колесами, но увеличивают размеры продольной и поперечной качки. Кроме того балансиры обеспечивают неизменность проектных статических нагрузок на рельсы от колес, рессоры которых ими сопрягаются, вне зависимости от изменения статических стрел прогиба сопряженных рессор. Если Qi - нагрузка переднего колеса, - заднего, а m и п-плечи балансира, соединяющего нижние концы рессорных подвесок, то из ур-ия равновесия балансира следует, что 1 = -= Const. Постановку балансиров можно рекомендовать для сопряжения рессор 1-й и 2-й сцепных осей П. (продольный балансир); иногда считают полезным сопрягать рессоры обоих колес передней оси поперечным балансиром. Поперечные балансиры всегда делают равноплечими. Для уменьшения жесткости рессорного подвешивания применяют балансиры, собранные из рессорных листов (двойное пидвешивание). Для этого случая жест кость подвешивания Ж = ,-. (25) где / и /i-статич. прогибы основной и дополнительной рессоры. Для уменьшения вредных воздействий П. на путь при подпрыгиваниях П. на неровностях пути полезно ставить мягкие рессоры. Для уменьшения размеров продольной и поперечной качки надрессорного строения пoлeзнQ увеличивать базу П., т. е. расстояние между его крайними осями. Колесные скаты состоят из осей с напрессованными на них колесами. Оси (см.) бывают прямые, одно- и двухколенчатые. Число спиц равно числу дм. диаметра колеса. Диаметр втулки в 1,6-2,0 раза больше диаметра подступичной части оси. Толщина бандажей в СССР б. ч. 75 мль, а при давлениях от реи на рельс свыше 20 m доходит до 90 мм и более. Предельный износ бандажей допускается у нас до толщины 40 мм. Способы укрепления бандажей на колесном центре весьма различны; наилучшее укрепление-непрерывное без стопорных болтов (по русско-германск. способу). Осевая букса (см. Букса осевая) состоит из верхней коробки, имеющей вид буквы П и плотно при.те-гающей боковыми поверхностями к буксовым челюстям, приваленным к вырезу в главных рамах. Для уменьшения трения между буксой и челюстями к боковым поверхностям буксовой коробки прикреплены бронзовые наличники. Между телом буксы и скошенной стороной буксовой челюсти вставлен клин с натяжным болтом, подтягивая который можно уменьшать образующийся от изнашивания зазор. В верхнюю часть буксы плотно закладывается бронзовый подшипник, охватывающий верхнюю половину осевой шейки. Смазочная коробка закрывает осевую шейку снизу и наполнена набивкой, пропитанной смазкой. Буксовая короб- ка должна иметь возможность вертикальных перемещений в челюстях на 40-50 мм. В буксе Обергетхмана подшипник состоит из трех вкладышей: верхнего и двух боковых, что увеличивает угол обхвата осевой шейки до 270° и при движении П. понижает удельное давление на шейку. Вписывание паровозного экипажа в кривые. Угол набегания а (см. фиг. 81) для положения наибольшего возможного перекоса экипажа определяется следующим выражением; sina = (26) где 2(т - сумма зазоров между бандажом и рельсом для обоих колес оси (при новых бандажах 2о-=0,017л*; при изношенных допускается не свыше 0,03175 м), а-направляющая длина экипажа. Боковое давление на рельс: М-масса п., F-скорость хода. Увеличение а способствует фиг. 81. уменьшению виляния паровоза, уменьшению угла набегания и бокового давления, но для более свободного прохождения многоосных экипажей по кривым приходится уменьшать а, повышая тем самым опасность схода П. с рельсов, к-рая увеличивается с увеличением отношения (Р- нагрузка, передаваемая передним колесом на рельс). Для уменьшения угла набегания устраивают переднюю ось вращающейся в ее буксовых подшипниках (ось Адамса) или   Фиг. 82. снабжают П. тележкой той или иной системы с боковым перемещением и возвращающим приспособлением, стремящимся вернуть отклонившуюся тележку в среднее положение. В этом случае тележка берет на себя часть направляющего усилия Y. Кроме того тележки п[)инимают на с<бя часть веса П. и об.1егчают вписывание экипажа в кривые. В целях облегчения прохождения экипажа по кривым малого радиуса применяют: 1) оси с уменьшенной толщиной гребня бандажей (на величину до 15 мм), 2) безребордные оси (боковое перемещение до 60 мм), 3) оси с поперечным перемещением (до 30-35 лш на сторону), 4) поворотные оси (Адамса, Вебба), 5) одноосные тележки (Бисселя, Краусса), 6) двухосные тележки (америк. типа, Лоттера). В тележке Бисселя (фиг. 82) бегунок, свободно отклоняясь боковым давлением рельса, не участвует в направлении П. по кривой, и все боковое давление Y передается первой сцепной осью, набегающей на наружньй рельс. Задняя ось прл этом б. ч. устанавливается радиально, а ось бегунка занимает положение радиальное или б.1изков к нему. В кривых малого рад1гуса у первой сцепной  Фиг. 83. ОСИ обычно получается большой угол набегания, а самое набегашщ при входе на кривую происходит с ударом. Для уменьшения опасности схода с рельсов полезно в этом случае передавать часть бокового давления Y через бегунковую ось, имеющую- малый  угол набегания. Для этой цели снабжают тележку возвращающим приспособлением. П. с тележкой Бисселя имеют неспокойный ход и склонность к ВИЛЯ1ШЮ, для уменьшения которого необходимо создать большую возвращающую силу. Тележка^Бисселяпри-  меняется рри скоростях не свьппе 90 км/ч; боковое перемещение бегунка допускается до 80-100 мм. На фиг. 83 дан общий вид тележки Бисселя на П. серии Щ с подвешиванием люлечного типа. В тележке Краусса (фиг. 84) рама бегунка соединена шарниром В с первой сцепной осью, имеющей возможность поперечного перемещения. Рама тележки вращается около шкворня А, неподвижно укрепленного в главных рамах П. (Краусс-Гельмгольц) или имеющего боковые перемещения (Краусс-Цар). Тележка работает как двухосная, но задняя ось ее используется как сцепная; тележка эта обеспечивает П. ббльшую безопасность движения по сравнению с тележкой Бисселя и сообщает ему более спокойный ход. Схема  двухосной тележки показана на фиг. 85. Тележка представляет самостоятельный двухосный экипаж. Шкворень А часто имеет боковое перемегцение (до 70 мм на сторону). Тележка снабжается возвращающим приспособлением, сообщает паровозу весьма  спокойный и плавный ход и вполне пригодна для высоких скоростей. В этом случае под влиянием значительной центробежной силы задний бегунок тележки начинает также приж1шаться к наружному рельсу, принимая на себя часть бокового давления и повьппая т. о. безопасность движения. Общий вид двухосной тележки П. серии К у показан на фиг. 86. Наиболее совершенной и пригодной для самых высоких скоростей движения, хотя и обладающей сложным устройством, является тележка Лоттера (фиг. 87), к-рая по существу является трехосной тележкой, т. к. рама тележки соединена шарниром В с первой сцепной осью, имеющей боковые перемещения. Для прохождения кривых малых радиусов шкворню А сообщают иногда боковую подвижность. Геометрич. вписывание экипажа в кривую данного радиуса дает возможность определить зазоры между ребордами колес и рельсами и назначить те или иные боковые перемещения осей и тележек. Вписывание выполняют по способу Роя. Радиусом, уменьшенным в раз против натуры, прочерчивают кривую-среднюю линию пути; от этой кривой по радиусу откладьшают в натуральную величину в обе стороны по половине полного зазора между ребордами :-то-  Фиг. 88. колес и рельсами (принимая во внимание, дапирение колеи в кривой) и чертят две новые дуги-линии наружного и внутреннего рельса. П. изображается в виде хорды, причем его база о откладывается в масштабе . Фиг. 88 показывает вписывание в кривую П. 1-4-0 при радиальной установке 3-й сцепной осн. Рекомен^хуемые масштабы; для поперечньЕх зазоров-1 или V2. Для расстояния между осями- или /gW, для радиуса кривых - или 1/г*г2. Величина п берется равной 8, 10, 12Va или 20. Положе- ние экипажа в кривой, т. е. радиальная установка той или иной оси, м. б. выяснено только путем динамич. вписывания с учетом всех внешних сил, действующих на экипаж. Обычно в 2- и 3-осных экипажах радиально устанавливается задняя ось, в 4-осных-третья или четвертая ось, в 5-ос-ных-четвертая ось. Уравновешивание сил инерции в паровозе.. 1) Уравновешивание поступательно перемещающихся масс и массы главного шатуна (фиг. 89). Примем обозначения: х-путь, пройденный поршнем от мертвой точки, г-радиус кривошипа, L - длина шатуна, d - координата ц. т. шатуна, Wp и Wj, - вес шатуна и поступательно перемещающихся масс, dm - элемент массы шатуна, -координата era Ц.Т., -ускорение поступательного движения поршня и шатуна, и - угловая скорость и ускорение шатуна, (о-угловая скорость вращения ведущего колеса, V -  Фиг. 89. реакция параллелей, N и Т-нормальная й касательная реакции кривошипа. Имеем: ж = г(1 - cos 9?) -f 1/(1 - cos а) sina = sin93 = со = Const (it dx d da r cosy dt ~ L COSa = rco (cos 9, + - sinsinax iS V L COS a COSa / cosaysina COSa sin<p\ COSuj (28> Ур-ие проекций сил на горизонталь: -f COS a J Sdm + Ncos 97 -f T sin 9? - g dta = 0. (29> Ур-ие моментов сил относительно А: sina Jfdm- f$\dm-NLsin (а-<р) + -\- TL cos (a -f 9?) - Wpd cos a = 0. (30) В этих ур-иях Jdm = ; -Jdmd; J$Ыт g (h - плечо инерции шатуна, определяемое из опыта качания шатуна как маятника около точки А). Для передней мертвой точ- ки, подставляя в ур-ия (28) и (29)=0 и а = О, имеем: .=0= [iw,+w,) (i + х) - Й J (31) Для уравновешивания этой силы потребо-  Фиг. 90. валось бы в колесе на расстоянии г от оси О поставить противовес Qt = (Wp+Wj,)(l-hi)-,Wp. (31а) Для задней мертвой точки (97 = 180°, а = 0) получим: Q t-(Wp + Wu){l~i)+,Wj,. (32а) Для наилучгаей возможной горизонтальной уравновешенности П. надо было бы поставить противовес Qt = -w + w,. (33) Подставля[ в ур-ия (28)-(30) значение q> = 90°, а затем 95 iV=9a 270°, находим: д L J <р=270 L La-rs J ra , Wpd (34) * L2 - ra Пренебрегая последними членами, не поддающимися уравновешиванию, находим величину противовеса, необходимую для достижения вертикальной уравновешенности паровоза: + Wkj~,- (35) L La-ra J Т. к. Qt>Qb TO в действительности помещают в колесе для частичного уравновешивания сил инерции масс главного шатуна, поршня, штока и крейцкопфа противовес Q: Q-Qb + iiQt-Qb)- (36) Величина: (Qt~ Яь) называется верти- кальнымизбытком. Вертикальный избыток помещают не только на веду[цих, но и на сцепных колесах, чем достигается луч- шая уравновешенность П. в горизонтальной плоскости. т rшЦs + t)iQt-Qb) где Q-полная статич. нагрузка на ось в кг, а-допускаемый коэф. разгрузки оси, s- половина расстояния между точками опоры обоих колес оси на рельсах (для нормальной колеи СССР. 25 =1 524 лш), д-ускорение силы тяжести, со-угловая скорость вращения колеса, -расстояние от средней продольной плоскости паровоза до плоскости дзйствия сил инерции главного шатуна (фиг. 90). Допускаемые величины а: для передних направляющих осей товарных П. не сйлше 0,25, для остальных осей до 0,5- Обив быстроходных пассажирских и курьерских П. не свыше 0,15. 2) Уравновешивание вращающиеся масс. Если 7i, ?з> -веса отдельных вращаюпщхся частей данного колеса (кривошипные приливы, пальцы кривошипов, контркривошип кулисы, часть веса спарников), ei. Qz ез> -расстояния их ц. т. до оси колеса, Qr-вес про-  тивовеса (приведенный к радиусу кривошипа г), уравновешивающего силы инерции вращающихся масс, то д^Щ^. (38) 3) Окончательная схема уравновешивания сил инерции в в е-, дущем скате паровоза представлена на фиг. 90 и 91. Уравновешивание сил инерции правого колоса производится противовесами 1 и Qa. Величины их находим из следующих уравнений проекций сил на вертикаль и моментов относительно точки О: Уравновешивание сил инерции левого колеса требует противовесов Q\и (фяг. 91). Складывая центробежные си-, лы обеих слагающих про-тигювесов каждого колеса по правилу параллелограма (фиг. 92), находим величину и направление равнодейству- Фиг. 92. ющего противовеса Q по следующим ф-дам:  (41) В 3- и 4-цилиндровых машинах с криво-пшпами, работающими на одну ось, про- тивовесы внутренних машин также переносятся на колеса, причем величины их для правого и левого колеса будут обратно лропорциональны расстояниям плоскостей вращения ц. т. противовесов до вертикальной плоскости, проходящей через ось внутреннего цилиндра. 4) Полные динамические нагрузки колес на ходу П. определяются ф-лами: а) для тендерных и вагонных колес и для поддерживающих осей П.: Р^П±Ж'к; (42) -б) для сцепных колес П.: P==n±Mh-{--- га> sin (<р-{-у); (43) в) дтя ведущих колес П.: Р= П±Ж-П + iQt - Об) гсо^ sin(g? -f у) -Ь - Vm £ sin q> COS<p. (44) Наибольшие и наименьшие значения этих нагрузок имеют место при следующих положениях кривошипа: а) для сцепных колес: Р^гшх при 9? = 90° -7, Р^гп при (р = 270° - у; б) для ведущих колес: Р„, при (р = 90° -Ьу, Ртгп при 9 = 270° - у И при сзде без пара iVx = 0). Обозначения в формулах (42)-(44): П-статич. нагрузка на колесо, Ж-коэфициент жесткости рессоры, h-наибольшая игра рессоры, принимаемая с запасом; в 50 мм; у-угол сдвига противовеса; г]-м.е-х:анич. кпд машины; d-диаметр парового цилиндра; р^;-мгновенное результирующее давление пара на поршень, определяемое ло индикаторной диаграмме. Тепловая работа П. 1)Основные обозначения: -час. расход топлива в кг; Lq-теоретич. необходимое для горения количество воздуха в кг; Lj-действительное лсоличество воздуха в кг; а--коэф. избытка воздуха; Gj-вес газов при слдагании 1 кг топлива; (Ср)т-средняя весовая теплоемкость продуктов горения; М и N-коэф-ты ур-ия тепла; R-площадь колосниковой решетки в м^; Н-поверхность нагрева в м^; JSi, Щ, Н„-поверхности нагрева (в м^): испаряющая, перегревателя и водоподогре-вателя; Я^ Н^., Н^,-поверхности нагрева топки, дымогарных и жаровых труб; Нд- иаружн. поверхность котла в м'; La. и - .длина дымогарных и жаровых труб в м; Гд. и Гае.-средний гидравлич. радиус дымогарных и жаровых труб в м; Qo и Оу-площадь живого сечения дымогарных и жаровых труб в м^; То, Tl и Т ,-тем;п-ры горения: теоретическая, действительная и средняя температуры топочного пространства; Та, Ti- и Т'---темп-ра газов у огневой решетки: средняя, при входз в дымогарные и жаровые трубы; Тз, Тз и Т'*!-температуры отходящих газов: средняя, из дымогарных и из жаровых труб; Ьц, tg п -темп-ры перегретого пара в коллекторе, мятого пара и котловой воды; т и -темп-ры питательной воды в тендере и по выходе из водоподогреватели; tj,-темп-ра наружного воздуха; /с-коэф. теплопередачи; к^., а. ж., т. 9. т. XV, kji и fc -коэф-ты теплопередачи в топке, дымогарных и жаровых трубах, в перегревательных и водоподогревательных трубках; w, w , г^и-средние скорости протекания газов по дымогарным и жаровым трубам и воды по трубкам водоподогрева-теля в м/ск; Qp - низшая рабочая теплотворная способность топлива в Са1/кг; /л- коэф. механич. полноты сгорания; S&-служебный расход пара в кг/ч; B}-часовая па-ропроизводительность котла в кг/ч; А-теплосодержание пара в Са1/кз; Д^, Яд, и - теплосодернсание пара в Са1/кг в коллекторе пароперегревателя, в котле и в выхлопной трубе; ДЯ-приращение теплосодержания пара в перегревательных трубках в Cal/кз; у}-коэф. совершенства изоляции котла; v-скорость хода П. в км/ч; z-количество пара, снимаемое с 1 Л! поверхности нагрева в 1 час. 2) Процесс горения. где сп, s и о-составные части топлива в %. Lb-a-Lo, (46) где а =--- 1-3,76 СО 2 Значения а для паровозного котла: при нефтяном отоплении а = 1,15 4-1,30, при угольном отоплении а = 1,30 1,70, при дровяном а = 1,50-1-2,00 (в шахтных паровозных топках можно сжигать дрова при а = 1,2 -f-1,5). Толщина угольного слоя на решетке д. б. тем больше, чем крупнее уголь и чем сильнее тяга. Средняя толщина слоя рекомендуется 150-350 мм. Количество окиси углерода в продуктах сгорания: пп 2i--PC0a-(C0-t + 0z) ,.4 0;605ТД где -химич. характеристика топлива: - /3 = 2,37-. (48) При проектировании котла задаются обычно величиной а и СО (1-1,5%) и определяют, вероятное содержание СО , 0 и Na из ур-ий (46) и (47), присоединяя к ним контрольное ур-ие газового анализа: 100 = СОа + 0-\-С0+ N. (49) Связь между количеством тепла Q, про-ходяпцш в 1 час через данное сечение дымоходов, и темп-рой Т газов в этом сечении дает т. н. ур-ие тепла: Q=Bu-G,-(Cp)T. Если веса отдельных газов, входящих в состав продуктов сгорания, будут Gi,Ga, ... , а теплоемкости их: С'р, Ср, ... , при этом С; = а' + Ь'Т, Ср = а + Ъ Т и т. д., то Вп-Оъ- (Ср)Т = Вг, Gxia + VT)T + + Bj,Q(a Ъ Т)Т+ ... = Bn4G а)Т + BjJliG Ь)Т^ = МТ + NT; (50) здесь: М = В„(0,55 соаТсо + 0.0021С + 0.0406Н + + 0,0045 W), (51) N = Bfe(0,0000445 coco + 0,0000013C + + 0,0000044Я + 0,0000005Ж). (51a) Подставляя в ур-ие (50) Q Bh - Qp (располагаемое тепло) и Т = To (теоретич. темп-ра горения), находим: \/M + iNBhQp- М о 2N (52) На фиг. 93 даны зависимости То = /(а) для нефти, угля и дров с влажностью 30!. Благодаря различным а имеем для средних нормальных условий работы: для нефти То = 1 800Ч-2 000°, дтя углей То = 1400-1 700°, \ для дров То = 1100- 1 350°. 3) Процесс тепло п е р е дачи, Ур-ие теплопередачи в дымогарных трубках бес-перегревного паровоза: (М + 2Nik) In 0+2N(T,-Тз)= (53) Коэф. теплопередачи  (54) коэф. теплопередачи от газов к стенке; -коэф. теплопередачи от стенки к воде; д, д', 8 -толпдина стенки, слоя сажи и накипи в мм\ Я, к', X -соответствующие коэфициенты теплопроводности. На практике: aj= 10-40 Са1/Л12 час °С. 02 = 1 000-5 000 Cal/jw2 час °С; для железа Я = 50, меди Я = ЙОО; Я' = 0,1; Я = 2. Толщина и материал металлических стенок,а также условия смывания водой поверхности нагрева котла почти не влияют на к\ слой сажи в 1 мм толщиной понижает h на 20 %; слой накипи в 5 мм понижает /с на 7%. Для дымогарных трубок паровозного котла имеем эмпирическую зависимость: a. = 6-f 2,45-и-5:, (55) где l,07Lo а-Ву. 29,27 ГТг + Тз 4-273 . (56) 3 600. 10330-йа. L 2 При менее точных подсчетах (с точностью ± 10%) можно принимать ?га. = 0,151/ . (57) Теплопередача в топке протекает двояко: лучеиспусканием и соприкосновением (конвекцией). При практич. подсчетах обычно не разграничивают оба эти способа и общую теплопередачу подсчитывают по ур-ию: (М 4- 2iVyinf- -f 2ЩТх - Т,)=к^Н^. (58) С точностью до 10% имеем: 0,23Мр. (59) Количество тепла, передаваемое через стенки топки лучеиспусканием, можно подсчитать по ф-ле Больцмана е.-я-)*, (60) где теплота лучеиспускания в Са1/час, о-лучеиспускательная способность тела и Пл.-лучеиспускающая поверхность в м^. Принимают о-= 4 и для угольного отопления, где = (l,8-i-2,0)J?, а для нефгяного отопления Д, = (0,6-;-0,8)Яот. 4) Температура газов. Действительная t° горения определяется из ур-ия: BhQp-iQ + Qd-KMT+NT). (61) О величинах Q и QI (потери тепла в топке) см. ниже; ц зависит от форсировки котла; для нефти i = l, дтя дров = 0,904-0,98, для углей = 0,70 4-0,95. Темп-ра газов в любом поперечном сечении трубчатой части котла определяется по эмпирич. ф-де: Т = 135 1,6 /~ ,5 + 4 400 (62> -t-223 ООО Для определения темп-ры Т^ надо подставить в это ур-ие Я = Яда и Я = Я^ 4- Яй- для подсчета Tg. На фиг. 94 представлена графически зависимость, выражаемая ур-ием (62). 5) Тепловой баланс котла: Q-Qi + Q2 + q2 + Qz + Qa- (63> Располагаемое тепло Я.-ВпЯр. (64) Полезное тепло (тепло испарения и перегрева пара): Я, = Ву,{Хй-&) + ШК-П (65) Потеря от химич. неполноты сгорания: = 56,9. С Я,. (66) Потеря с уходящими газами: Яг = МТ., + NTI (67) Потеря на наружное охлаждение котла: Я^-У Яо(2,2 4- 0,21 v°0(ft- б)*/з. (68) Потеря вследствие провала и уноса топлива 2 в виду Невозможности ее учета на практике определяется из контрольного уравнения (63). Величина потери при угольном отоплении тем больше, чем мельче уголь,чем выше форсировка топки, чем больше а, чем суше топливо и чем меньше в нем летучих веществ. При спекающихся углях потеря эта равна 5-15%, при неспекающихся 10-20% и более; на дровах потеря от механического недогорания 2-10%, при нефти равна 0. Потеря от химич. недогорания Оз в современных П. с большими топками не превышает 2-4%, повышаясь с увеличением форсировки. Потеря с уходящими-газами составляет 10-20%, увеличиваясь с повышением .форсировки топки и а. Потеря 4 в паровозных котлах вообще незначительна: 1-2% (при работе П. с составом). Для голого котла у) = 1,0, для изоляции стеклянной ватой у) = 0,48, для асбе-ститовой и бумажной изоляции yj = 0,40.. Коэфициент полезного действия котла  го 40 60 во т гО040О 600 800/ооо Фиг. 94. В современцых П. на нефтяном отоплении = 0,704-0,80, на угле среднего качества f?t = 0,60-0,70, на дровах t;; = 0,550,70. На фиг. 95 и 96 даны балансы тепла.  6) Перегрев пара. ЕслиГд. и - удельные объемы насыщенного (с влажностью 5%) и перегретого пара, то экономия расхода воды при перегретом паре (в %): 9,~miP-i, (70) а экономия топлива: 3ь^х-уУх t (71) где коэф., учитывающий уменьшение потерь от теплообмена между паром и стенками цилиндра и поршнем; на практике 1 = 1,4--1,5. Теплопередача в дымогарных трубках перегревного П. идет по ур-ию: -к -Л ; (72) в жаровых трубах от газов котловой воде: р(1-П[(М + 2Ш^)]цЩ--- +2JV(Tf-Tf )]= = fc..H ,.; (73) в жаровых трубах от газов перегретому пару: pn(M+2Nh)]n iu+ (ft (74) Здесь /9-доля газов, поступающих из топки в жаровые трубы и /5-доля тепла газов, передаваемого перегретому пару; и /5 определяются из ур-ий: м(т'%--т'%-)+тт--тЪ Коэф. теплопередачи жаровых труб k,=4,8 + 2w%\ (75) (76) Коэфициент теплопередачи перегревательных трубок (78) Расчет поверхности нагрева пароперегревателя производится по ф-ле: ЛЛ Hi (79) Для угольного отопления берут f = 4,55, для нефтяного отопления = 3,95. Падение давления пара в перегревательных элементах (в кг/см) можно брать по табл. 4. Табл. 4.-Падение давлейия пара в перегревательных элементах.

7) Подогрев питательной вод ы. Экономия расхода топлива в %: 9 = 100-93,9, (80) где t-темп-ра воды по вьгходе из инжектора, принимаемая обычно 60-65°. На самом деле сбережение топлива будет несколько больше за счет повьппения кпд котла при сниженной форсировке. Определение поверхности нагрева трубчатого парового водопо-догревателя производится по ф-ле: (81) Ho опытам научно-технич. комитета НКПС fc, = 200-f 1650 м?° (82) Поверхность нагрева газового подогревателя м. б. подсчитана по ф-ле: h;-o,24 ±j;.,- (83) и где Т и Т'-темп-ры газов при входе и выходе из области подогревателя. Коэф. ответвления мятого пара для подогрева воды: в подогревателях смешения: С = 1,054-0,03; (84) В поверхностных подогревателях: С = 1,12-0,033. (85) Расход свежего пара на работу питательного насоса составляет 1,5-2% от паро-производительности котла. 8) Тепловая работа паровозной мащины. Ур-ие теплового баланса, отнесенное к 1 рабочему ходу поршня: 90 = 9i + 92 + ?з + 94 + 95; (86) -тепло, вносимое свежим паром в цилиндр, qi-тепло, перешедшее в полезную индикаторную работу; q2-потеря вследствие теп.яообмена между паром и стенками цилиндра и поршня; -потеря с уходящим паром; -потеря через обшивку в окружающую среду; 95-потеря вследствие уте- 74:3 ПАРОВОЗ чек пара через неплотности поршней и золотников. q--u, (87) где Я'-теплосодержание пара в золотниковой коробке в Са1/кз и и-расход пара в кг на один рабочий ход поршня. Для простой машины: 91 =Д-. l.p,-. 10000, (88) для компаунд-машины: qr-A-ll {dl. vi + dn. Pe-)10 ООО. (88) Здесь =- - тепловой эквивалент работы; Pi и p t-средние индикаторные давления в ц. в. д. и ц. н. д.; 5 при исправных золотниковых и поршневых кольцах равно 3- 12%, уменьшаясь с увеличением числа оборотов и степени наполнения цилиндров. Величина 9а в % м. б. взята из табл. 5. Табл. 5.-Потери от теплообмена между паром и стенками цилиндра и поршня (в %).  0,2* Простая без перегрева пара . . Простая со средним перегревом. Простая с высоким перегревом . Компаунд с высоким перегревом ........ Компаунд без перегрева ..... 37,5 22,0 14,0 15,0 24,0 30,0 17,2 10,5 10,0 20,0 28,0 15,0 8,2 7,0 18,5 26,8 13,5 7,0 5,0 18,0 0,4 26,0 15,5 10,0 12,0 20,0 11,7 7,0 8,01 17,7 9,8 5,1 16,5 9,0 4,8 * Степень наполнения. При начальном перегреве < 150° (в золотниковой коробке) пар во время расширения в цилиндре переходит в насыщенный. Поэтому перегрев д. б. не меньше 150°, но и не больше 200° во избежание пригорания смазки и порчи золотниковых и цилиндровых рабочих поверхностей. Табл. 6 дает величину индикаторного кпд паровозных машин в % при разных числах оборотов. Табл. 6 .-И ндийаторный кпд паровозных машин.

Число об/ск. 9) к п д п. в целом и е г о] п ,р е-дельная мощность: (89) кпд котла индикаторный кпд машины механический кпд машины г, - (90)- (90) где Njc и Ni-касательная и индикаторная мощность П. (в IP). Таким образом . Dh- 632 Щ Щ &32 щ Bh-Qp А Dh Ni~ Qp Bh J Для средних условий работы современного П. с простой высокоперегревной машиной можно принять 4 = 0,65; 7;,=!0,125; /?w = 0,9, = 0,65-0,125-0,9 =0,073. Учитывая по ф-ле (80) добавочную экономию от водоподогре-ва ( = 95°), к-рая получается ~ 12%, находим Окончательно: ? = 0,073-1,12 = 0,082. Тогда из ур-ия (91): JV = 77 = 632 7 700 Считая наибольший возможный (при ручном отоплении) часовой расход угля Бйа; = = 2 ООО кг, находим дг Qp-2 000 На лучшем Донецком угле (Q = 7 700) -Nfcmaa; = 2ООО W\ на углб марки ШК {Qp = 7 ООО) JVfc = 1800 Н?; на хороших березовых дровах (, = 3200; Б; =2;00 кг) 3 200.2 700 QQ Такова предельная мощность, П. при ручном отоплении. Постановка механич. стокера, широко распространенного в США, значительно повьппает предельную мощность. П. высокого давле н-и я. Низкий кпд современных паровозов (8-10%) давно уже обратил на себя внимание технической мысли и заставил ее итти по пути искания новых более экономичных типов локомотивов. В связи с появлением таких серьезных конкурентов П., как турбовоз и тепловоз, в последнее время появились первые, более или менее удачные попытки значительного повышения кпд П. путем применения пара высокого давления. Обпщй облик такого П. как по схеме рабочего процесса, так и по конструктивным формам значительно отличается от привычных для нас П. низкого давления. В направлении осуществления проблемы пара высокого давления в П. техника пошла различными путями. П. высокого давления, построенный швейцарским з-дом в Винтертуре, имеет обьганого типа водотрубный котел, состоящий из верхнего барабана паросборника (;2Г = 700 мм), двух нижних барабанов и завальцованных в них трубок, образующих стенки топочного пространства и дымохода, отделенного от топки вертикальной дырчатой перегородкой. За топкой по направлению пути газов помещается пароперегреватель, водяной экономайзер и воздухоподогреватель; после обслуживания указанных агрегатов газы уходят в дымовую трубу. Давление пара в котле 60 atm. При кажущейся простоте устройства такой котел обладает крупными недостатками: большой вес и дороговизна барабанов, необходимость тщательной изоляции толстостенных барабанов от неносредствен- ного действия пламени, ненадежная есте-. ственная циркуляция воды при невозможности увеличить длину и диам. водяных трубок, необходимость тщательной очистки питательной воды. З-д Гешпеля построил П. с двумя ступенями давления-100 и 15 atm, с котлом сист. Шмидта, в к-ром применен непрямой обогрев барабана высокого давления. Стенки топочного пространства образованы трубками, завалъцованнъЕми в 2 верхних и 2 нижних барабана; последние имеют прямоугольное сечение и служат обвязочным кольцом. В этой системе образуется промежуточный пар давлением ок. 100 atm, к-рый направляется в змеевик, расположенный в котле высокого давления, и, отдавая тепло воде, приготовляет рабочий пар давлением ок. 60 afm. Конденсат из змеевика возвращается в циркуляционную систему, совершая в ней замкнутый цикл. Рабочий пар высокого давления направляется в пароперегреватель (380°) и затем в средний ц. в. д., где расширяется до 12-15 atm. По выходе из ц. в. д. этот пар смешивается с перегретым паром низкого давления, приготовляемым в обыкновенном трубчатом котле. Образовавшаяся смесь вторично перегревается до 300° и направляется в 2 наружных цилиндра низкого давления и затем в конус. Недостатки этого П.: 1) осаждение накипи в змеевике высокого давления может сильно понизить теплопередачу, а следовательно и давление приготовляемого рабочего пара высокого давления, 2) принцип высокого давления проведен .лишь частично, так как только часть тепла продуктов сгорания топлива утилизируется для приготовления пара высокого давления, следовательно кпд будет ниже, нежели он мог бы .быть при полной утилизации тепла газов на приготовление пара высокого давления, 3) отсутствие принудительной циркуляции воды, что понижает степень надежности работы котла, 4) наличие тяжелых и дорогих барабанов в системе высокого давления. Более совершенный способ осуществления проблемы пара высокого давления имеем в П. сист. Лёффлера, построенном з-дом Шварцкопфа. п. Ш в а р ЦК о п ф-л е ф ф л е р а типа 2-3-1. Наибольшая скорость г;......... 110 км1ч Диам. цилиндра высокого давления d . 2x220 мм низкого d. 600 Ход поршней h............. 660 Диам. движущих колес D........ 2 ООО Жесткая база L .............. 4 600 Полная и............. 12 400 Полная длина П. с тендером Lo..... 20 320 Порожний вес П. Ри........... 111,6 т Служебный ........... 114,8 Сцепной у> Р%........... 60,0 Давление пара высокого давления Рй. 120 atm низкого р'й. 15 ь Площадь колосниковой решетки JR . . . 2,4 jt Огневые поверхности нагрева: Пароперегревателя высокого давл. Нй . 90,0 jh* низкого Нй 32,0 Водоподогреватели высокого давл. H . 71,о Подогревателя воздуха Нъ....... 85,0 Испарителя низкого давления Н^е 82,4 Продольный разрез и общий вид П. представлены на вкл. л., X (фиг. 97) и XJ. В котле Лёффлрра осуществляется теплопередача не только от газов к воде, но и от пара высокого давления к воде. Это позволяет изолировать наиболее ответственную часть котла- испаритель высокого давления 2-от непосредственного действия топочных газов (фиг. 98); в П. системы Лёффлера этот испаритель.  Фиг. 98. выполненный в виде цилиндрического барабана, помещен между рамами. В барабане-испарителе благодаря подводу в него высоко перегретого пара образуется насыщенный пар давлеггаем 110-120 atm. Образовавшийся в испарителе пар засасывается особым циркуляционным насосом 3 и, пройдя пароперегреватель высокого давления 4 (перегрев до t° 500°), частично возвращается обратно для приготовления новой порции пара. Змеевики высокого давления 4 образуют стенки огневого пространства (топки) с обьганого тина колосниковой решеткой 1. Остальное количество пара высокого давления, выйдя из пароперегревателя, направляется для работы в два цилиндра высокого давления 5; здесь пар расширяется и по выходе из цилиндров поступает в поверхностный испаритель низкого давления 6. Проходя по трубкам этого испарителя, пар отдает тепло воде, из к-рой образуется пар низкого давления, идущий через особый пароперегреватель Овц.н.д.и оттуда в конус 12 vib дымовую трубу 13. Отработанный пар из ц. в. д., пройдя через поверхностный испаритель, в виде конденсата подается питательным насосом в водоподогре-ватель 7, затем далее в испаритель высокого давления. Питательная вода из тендера 8 подается в испаритель 6 через паровой водоподогреватель 9. Кпд котла достигается при этом весьма высокий благодаря более высокому среднему Г-ному уровню системы высокого давления и наличию воздухонагревателя 24. Принудительная циркуляция пара имеет место как в системе высокого, так и низкого давления, обеспечивая надежность работы котла при высоких форсировках и предупреждая возможность загрязнения теплонередающей поверхности нагрева. Вспомогательные механизмы обслуживаются паром низк. давления, т. к. только им можно располагать при растопке П. Затрата мощности на циркуляционный насос невелика, т. к. ему приходится преодолевать лишь сопротивление в трубках пароперегревателя высокого давления, обычно > 5 кг/см. Распределение пара в ц. в. д. и ц. н. д. производится цилиндрич. золотни- 1 ... 36 37 38 39 40 41 42 ... 49 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |