|

|

|

|

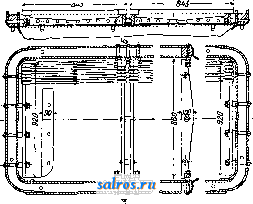

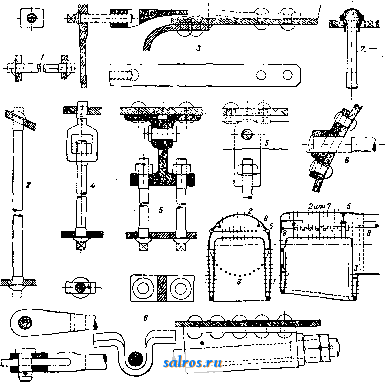

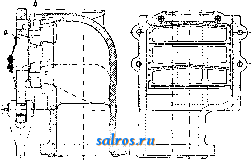

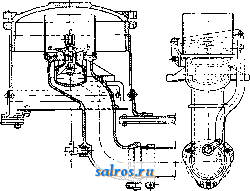

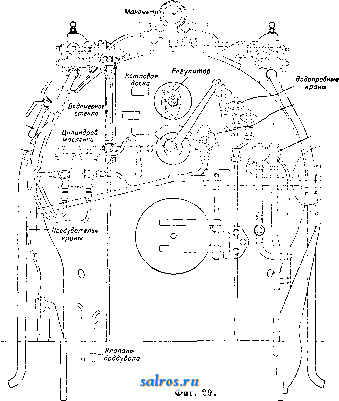

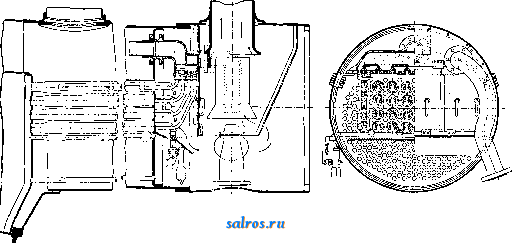

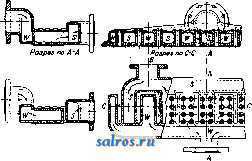

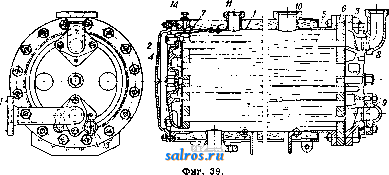

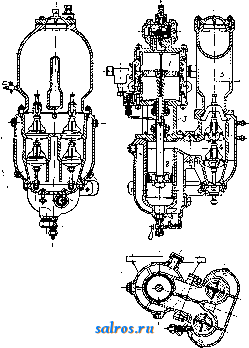

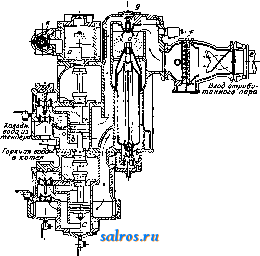

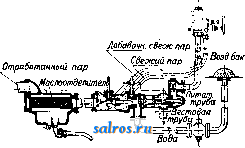

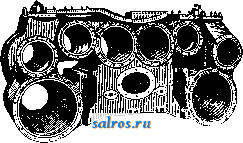

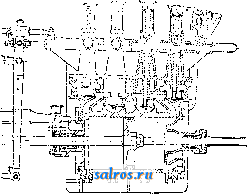

1 ... 35 36 37 38 39 40 41 ... 49 НИИ, h-расстояние от выходного сечения дымовой трубы до выхлопного сечения конуса, R-площадь колосниковой рещетки, S- площадь живого сечения дымогарных и жаровых труб. Тогда для угольного отопления и перегретого пара по Боррису; I)o = 0,Wft.-1-1,84. По исследованиям Штраля выходное сечение конуса д. б. тем больше, чем больше угол конусности дымовой трубы, и величина R. Таким обр. при конич. дымовых трубах должно уменьшаться и противодавление на поршни паровых цилиндров, то не-Фиг. 21. сколько повышает мощность машины. К сожалению ф-лы Штраля содержат ряд эмпирич. коэф-тов, величина к-рых известна пока лишь для нек-рых частных условий работы П. Выпуск пара из котла в паровые цилиндры производ 1ТСЯ при помощи регулятора золотникового (фиг. 27) или клапанного  торную трубу; ь-большой золотник, дающий полную (расчетную) площадь открытия регулятора; с-зеркало золотника с окнами. На фиг. 28: а-подъемный клапан, ь-сед-   Фиг. 22. (фиг. 28). Последний тип получает в последнее время преимущественное распространение. На фиг. 27: а-малый золотник, открывающий первоначально малое щелевое отверстие для впуска пара из котла в регуля- Фиг. 23. ло клапана, с с-ось регуляторного (приводного) рычага. В виду большого объема пароперегревателя в современных П. ставится иногда регулятор за перегреватель-ной коробкой, как это сделано например на нашем П. 2-4-0 серии М. Регулятор приводится в действие при помощи рычажной передачи, привод которой идет в будку машиниста и оканчивается там рагу ляторной рукояткой. Фиг. 29 дает общий вид. арматуры котла. Устройство па-роперегревате-л я. Все современные П. широкой колеи снабжаются пароперегревателями, из которых повсеместно распространена система Шмидта. и в СССР-Чусова. Схема двухоборотного элемента пароперегрева--теля Шмидта дана на фиг. SO: А - регулятор-ная труба, В - коллектор, CDEFG-элементные трубки, к-золотниковая коробка; направление тока пара показано стрелками. Такие элементные петли, группируясь в большом числе жаровых труб (20-60), образуют поверхность нагрева пароперегревателя. Фиг. 31- общий вид пароперегревателя. Перегреватель-ные трубки а имеют размеры 27/34 или 29/36 мм. Задние кошщ их не доходят до огневой решетки на 400-500 мм во избежа-.ние обгорания. На фиг. 32-элемент сист. Чусова 6-трубный однооборотный; 1,3, 5- элементные трубки, по которым пар идет к задней части котла; 2, 4, 6-обратные трубки; 7, 8 - распределительные камеры; 9, 10-подводящая и отводящая трубки. Элементные трубки 0 18/24 мм, подводящие- 27/34 мм. Пароперегреватель Чусова при Фиг. 2 4. ОДНОМ И ТОМ ж;в числе н^аровых труб имеет вес на 17% меньше, а площадь свободного прохода для газов в жаровых трубах-на 16% больше, чем в системе Шмидта. В виду этого i° перегрева при элементах Чусова будет на 20-25° выше, чем у Шмидта, и соответственно экономия топлива на 4-5% больше. Конструкция так же проста, как и у элемента Шмидта, и с ним взаимозаменяема. Вследствие большей площади сечения для прохода пара (на 15%) мятие пара в элементах Чусова несколько меньше, чем у Шмидта. На фиг. 33 показана одна из наиболее рациональных конструкций коллектор-   Фиг. 25. Фиг. 26. ной коробки, распространенная на П. США: W-камеры насьпценного пара, S-перегретого. Камеры эти отделены друг от друга каналами, по которым проходят дымовые газы; этим устраняется охлаждение перегретого пара. Другой тип коллекторной короб- ки дан на фиг. 36. На фиг. 34 и 35 показаны два способа присоединения нерегреватель-HbEs трубок к коллектору при помощи особых фланцев с прижимным болтом. На фиг. 34 концы трубок завальцованы в отверстиях фланца, а герметичность достигается медньши прокладньши кольцами. На фиг. 35-соединение при помощи сферич. головок, наваренных на концы труб и прилегающих к сферич. или конич. поверхности в  Фиг. 27. нижней плите коллектора. Соединение это при тщательном выполнении и уходе обеспечивает полную герметичность. Питание котла водой производится при помощи инжектора, работающего свежим или мятым паром, а в последнее время при помощи насоса, соединенного с водоподогревателем. Подогрев питательной воды (до 40-50°) при питании  Фиг. 28. инжектором не сопряжен с какой-либо экономией топлива, т. к. этот подогрев получается за счет скрытой теплоты конденсирующегося свежего пара. Инжекторы, работающие мятым паром (напр. сист. Девис и Миткальф), дают подогрев воды до 80- 90° и экономию топлива до 8%. Специальные водоподогреватели дают экономию 8-22% при подогреве воды до 90-140°. Водоподогреватели .бывают газовые, паровые и комбинированные. Первые (т. н. экономайзеры) на П. не применимы вследствие своей громоздкости. Комбинированные, в которых вода сначала подогревается мятЬпи паром до f 90-100°, а затем газами дымовой коробки до 120-140°, отличаются сложностью устройства и широкого распространения также не получили (были распространены на Еги- петских ж. д. при особенно жесткой воде, система Тревитика). В настоящее время распространены исключительно паровые водо-подогреватели, к-рые разделяются на подо- гСвисток Пожарная гайка Тягоушьшитепь\ ная адВишка Инжектор Сифон Песочница/. Кран Лешателье Кран тормоза Вестингауза  камер золотниковых коробок, в камеру смешения; 8-отвод отработавшего пара насоса в камеру смешения: Ю-маслоотделитель. Вода вводится в камеру смешения через особый разбрызгивающий клапан, благодаря чему ускоряется процесс конденсации пара. Камера смешения вместе с трехцилиндровым комбинированным насосом выполняется в виде одной сложной отливки и снабжается особым поплавочным приспособлением, препятствующим переполнению камеры водой и захлебыванию подогре-i вателя. Фиг. 38-схема j \ поверхностного водопо- J .1. догревателя(сист. Кнорр, -: / Борец, Вир и др.): 1- -; / камера водоподогревате-\ ] .V ля с двумя решбтхсами. Переходный мсжду кото рьгми разваль-винт цованы латунные трубы с протекающей по ним холодной водой (протекание по трубкам пара Рее^ляторнав D Злеыенпрые трубы С Jj  греватели смешения и поверхностные. Фиг. 37-схема подогревателя смешения (сист. Вортингтон Путиловского з-да): 1-камера смешения конденсата мятого пара с тендерной водой; 2-5-4-комбинированный паро- ПаропроВодящся, фиг. 30. ЗолотникоВая коробка не должно допускаться, так как при этом си.яьно понижается интенсивность теплопередачи, а следовательно и t° подогрева воды); 2-трубопровод холодной воды из тендера к водяному цилиндру 3 насоса; 4-паровой  вой насос; 2-цилиндр холодной воды; 3-цилиндр горячей воды, накачивающий по трубе 9 горячую воду в котел; 4-паровой цилиндр; 5-всасывающая труба; б-подвод свежего пара к насосу; 7-ответвление части отработанного пара из конуса или из выхлопных Фиг. 31. цилиндр насоса; 5-подвод к нему свежего пара; 6 и 7-подвод части отработанного пара машины и отработанного пара насоса в камеру подогревателя; 8-питательная труба, подающая горячую воду в котел; 9-отвод конденсата пара наружу или (при высоком расположении камеры 1) обратно в тендерный водяной бак. Камера подогревателя Кнорра (фиг. 39) имеет цилиндрический кожух с днищем, комплект латунных труб (с ;2С равным 19/22 мм), развальцован-

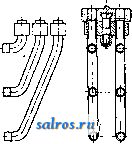

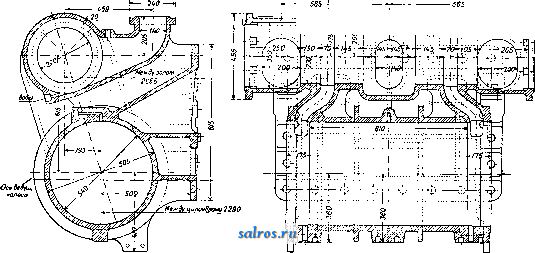

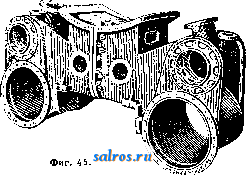

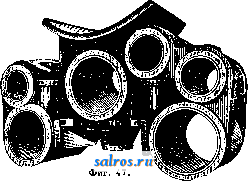

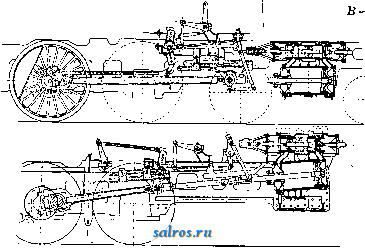

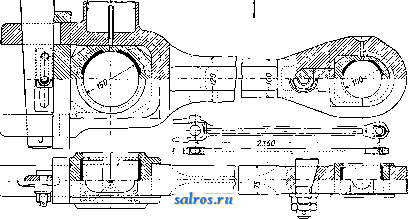

Фиг. 32. ных В двух рещетках,и два ребристых днища, примыкающих к решеткам и образующих поворотные камеры для водяных струй; одна из решеток зажата между фланцем кожу- А  Разрез по в-В Фиг. 33. ха И крьппки, другая решетка-подвижная. Вместо, отдельных патрубков для входа и выхо,да воды в последнее время ставят четы-рехходовой переключательный кран, который позволяет менять направление тока во- ды в трубках подогревателя (что способствует отслаиванию образовавшейся накипи) или совсем выключать подогреватель. На фиг. 40 представлен паровой насос типа Кнорра, где 1 - паровой цилиндр с парораспределительной головкой; 5-водяной цилиндр; 3- средняя часть, 4- клапанная коробка, 5 - напорный кол- Фиг. 34. пак. В подогревате- лях смешения все тепло ответвленного мятого пара используется на подогрев воды и поступает в котел, а в поверхностных часть пропадает бесполезно (конденсат выпускается наружу). Вследствие этого поверхностный подогреватель требует ответвления большей доли  отработанного пара, а следовательно в большей степени понижает эффект тяги в котле. Если отработанный пар поступает в подогреватель еще перегретым (высокий начальный перегрев пара), то эффект действия подогревателя смешения от этого повышается, а поверхностного подогревателя - понижается, т. к. коэф. теплопередачи от перегретого пара к стенкам трубок весьма незначителен. На фиг. 41 представлена камера смешения и насос подогревателя Йор-  Фиг. 35. тингтона: а-паровой цилиндр с распределительной головкой к; Ь-цилиндр холодной воды; с-цилиндр горячей воды; d-камера  Фиг. 36. смешения с поплавком, вертикально перемещающимся на штоке и регулирующим уровень воды в камере; е-вход отработанного  Фиг. 37. пара; /-обратный клапан; д-разбрызгивающий клапан, через который попадает в камеру смешения холодная вода. В пос.тед-  Фиг. 38. нее время сложные водоподогревательные установки все чаще заменяются на П. инжекторами мятого пара (сист. Девис и Миткальф, Элеско и др.). Схема такого инжекто- pa дана на фиг. 42. Отработанный пар из конуса, очищенный в маслоотделителе, проходит в паровой конус, куда попадает также  и вода. В следующем конусе вода смешивается с паром, и смесь с большой скоростью проходит в напорный конус, а затем в питательную трубу и через питательный клапан в котел. При давлении в котле больше 11 atm приходится добавлять небольшое количество свежего пара. Регулирование количества подаваемой воды производится горизонтальным перемещением конуса. Паровозная машина и парораспределение. Наиболее распространенные системы машин: простая 2-ци-  Фиг. 4 0. линдровая и 4-цилиндровая, компаунд 2- и 4-цилиндровая; в последнее время появляются простые 3-цилиндровые машины. Основные размеры машины связаны между собой следующей формулой: для простой машины: Fk-od-i-vm; (12) для компаунд-машины: Fk выясняется из условий задания; системой машины и числом цилиндров задаются; I-ход поршня, выбираемый в пределах 650-800 мм; D-диам. движущих колес в пределах 1 200-1 500 мм для товарных и 1 600- 2 ООО мм для пассажирских; I и Tj-см. Тяговые расчеты; р^ выбирается в пределах 12- 17 кг/см. Диам. цилиндра определяют из ф-л (12) или (13). Диам. цилиндра простой маишны не следует делать больше 700 мм для товарных и 650 мм для пассажирских П.; в противном случае лучше переходить на 3 или 4 цилиндра. Отношение объемов цилиндров машины компаунд выбирается В'пределах 2,1-2,8. Типы цилин-  дров приведены на фиг. 43 и 44. Последний с короткими и пря-мьши каналами предпочтителен Д.ЧЯ пассажирских П. В современных мощных паровозах, при большом диаметре цилиндров и высоком Фиг. 41. давлении пара, уси.тия, действующие вдоль штоков и стремящиеся сдви-нутъ цилиндры в противоположных направлениях, весьма велики, что требует особен- Водавкотел Пар изкотла-Л  Фиг. 42. но жесткого и солидного междурамного скрепления в месте привалки цилиндров; поэтому в настоящее время при брусковых рамах америк. типа часто делают в 2-цилиндровых П. стальные отливки цилиндров (фиг. 45), служащие одновременно междурамным креплением и опорой для котла. Отливка цилиндров для трехцилиндрового П. представлена на фиг. 46; она состоит из трех отдельных частей, соединенных фланцами. На фиг. 47 - цельная отливка с naioioH-ным средним цилиндром и приливом (в нижней части) для шкворня тележки. На фиг. 48 и 49 изображены типы отливок цилиндров для 4-цилиндровых машин. На фиг. 48 отливка состоит из двух половин, сболчешштх между собой и посаженных сверху на брусковые рамы; парораспределение Г

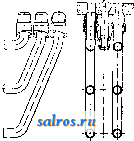

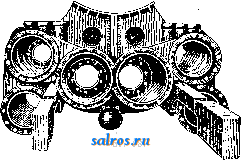

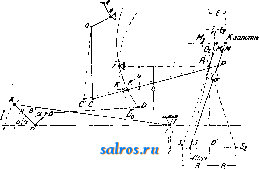

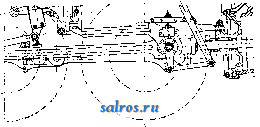

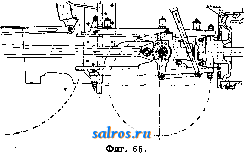

Фиг. 43. цилиндра независимое парораспределение (четыре золотника). Иногда в 4-цилипдро-вых П. калодый цилиндр отливают отдельно. Весьма интересна отливка внутренних  Фиг. 46. ц. н. д., представленная на фиг. 50; здесь в виду большого диаметра цилиндров их пришлось сдвинуть друг относительно друга в горизонтальной плоскости. На цилиндро-  Фиг. 44. двумя сложными золотниками, обслуживающими каждый два смелсных цилиндра. На фиг. 49-отливка в трех кусках : средние ци-  линдры (высокого давления) отлиты в одном куске и являются опорой для передней части котла; наружные цилиндры низкого давления отлиты каждый отдельно; у каясдого вых крышках перегревньгх П. устанавливаются прулннные предохранительные клапаны в предупреждение возможности выши-  бания крьппек при гидравлич. ударах воды, скопляющейся во время стоянки в элементах перегревателя и при открытии ре- гулятора попадающей в паровые цилиндры. Золотники при насыщенном паре м. б. плоские с наружным впуском (фиг. 51); при перегретом паре (выше 250°)-обязательно круглые с внутренним впуском пара (фиг. 52). Наружную перекрышу е (фиг. 53) берут  в пределах 0,67-0,75 о (а-ширина впускного окна); больший размер-для высоких скоростей. Внутреннюю перекрышу г выбирают от +5 до -8 мм. Отрицательные значения-при высоких скоростях, а также в  Фиг. 49. ц. в. Д. паровоза-компаунд. Ширина окна по Нольтейну: а = 0,075 d + v, (14) где d-диам. цилиндра в мм.; v-скорость поршня (средняя) в ж/ск. Длина окна-от 0,6d (тяжелые товарные П.) до 0,9d (курьерские П.). Золотники сист. Трика с внутренним каналом для дополнительного впуска  Фиг. 50. пара выходят из употребления. Клапанные и крановые парораспределения встречаются на П. в настоящее время лишь в виде исключения. Пример клапанного парораспределения сист. Ленца приведен на фиг. 54. С точки зрения достижения надлежащей плотности прилегания золотника к втудке громадное значение имеют размеры и форма БОЛОТНИКОВЫХ колец. Долголетний опыт по- казал, что наиболее рациональными являются разрезные пружинящие кольца малого-сечения (от 40 мм и более). Такие кольца весьма эластичны и несмотря на незначительную силу, прижимающую их ко втулке, обеспечивают очень плотное прилегание золотника, благодаря чему е-чки пара ничтожны. В то же время благодаря незначительной величине прижимающего усилия золотник работает с малым трением и износом втулок и требует ничтожного усилия для его передвижения. В последнее время на дорогах СССР  Фиг. 51.  получили преимущественное распространение раздвижные золотники сист. Трофимова-см. Байпасе. Для изменения степени впуска и для перемены хода в П. применяются кулисные механизмы. Из многочисленных их систем и разновидностей в настоящее время исключительное рас- пространение имеет механизм Вальс- i*; херта (Гейзингера), е к--общий вид которого для наружных и внутренних цилиндров паровозов серии М показан на фиг. 55 и 56; на старых паровозах еще встречаются системы Стефенсо-на, Аллана и Джоя; в Америке надинает рас-  Фйг. 53.  Фиг. 54. пространяться механизм Беккера. Любая из кудис этих систем сообщает золотнику перемещения , необходимые для правильной работы парораспределения: f = г sin (5 + а) = г sin б cos а + + г cos (5 sin а. (15) Эксцентриситет эксцентрика г и угол опере- из положения SMi в SM. Золотник получает дополнительное перемещение М^М, МхМ= fa= r.sin а^- ==B sin а. (19)  U4i + l2 (20) с Полное перемещение золотника выражается следующим уравнением: R cos а + sin а Фиг. 55 и 56. жения эксцентрика 8-постоянные величины для данного парораспределения; а-переменный угол поворота кривощипа. Обозначая г sin д = А, г cos д = В, имеем = J. cos а-Ь В sin а. (16) Посмотрим, как осуществляются в кулисе Вальсхерта перемещения А cos а и В sin а. Схема этой кулисы-на фиг, 57. Перемещение Оа главного кривошипа на величину Е cos а передается крейцкопфу Г, затем через поводок Ttn серьгу IS точке S (SO = R cos а) и далее верхнему концу маятника SM. ОгМJ = 11 cos af, где = SPi и = PiM. Таким образом: ii=R [ cos a = .4 cos a, (17) Const. (18) Второе перемещешге золотник получает от эксцентрика ОВ = г. Перемещение конца В /(переводному винту  Фиг. 57. эксцентрика .г sin а передается нижнему концу В кулисы (ВВо=г sin а); кулисный камень К переместится на КК = г sin а ; на ту же величину передвинется и точка захвата маятника Р^, переместив маятник с и = COS а + В sin а. (21) Действуя переводным винтом, машинист при помощи рычажной передачи еЪаС может поднимать или опускать конец С кулисной тяги CP, меняя положение камня на кулисе, т. е. величину и. При этом меняется отношение , а следовательно и степень впуска: при удалении камня от точки вращения кулисы I степень впуска увеличивается и наоборот. При переводе камня К в верхнюю часть кулисы (вьппе /) П. получает задшй ход. В машинах однократного расширения наиболее употребительны степеш! впуска

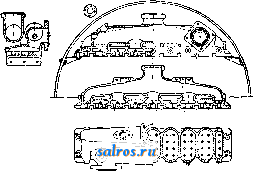

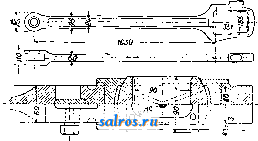

Фиг. 58. Фиг. 5 9. 0,1-0,5 хода поршня (в США-до 0,7), в машинах компаунд 0,3-0,7 (в США до 0,85). У 3- и 4-цилиндровых П. парораспределение отдельньши кулисными механизмами для каждого цилиндра применяется редко в виду его сложности. Обычно применяют рьгаажные передачи, при помощи к-рых золотники внутренних машин получают дви-  Фиг. 60. Фиг. 61. жение от внешних; иногда (в 4-цилиндровых П.) применяются сложные золотники, из к-рых каждый обслуживает два смежных цилиндра. На фиг. 58, 59, 60 и 61 показаны способы передачи движения золотни-. ку внутреннего цилиндра 3-цилиндрового П. На фиг. 62-один из способов передачи дви- жения внутренним золотникам 4-цилиндрового П. Схема передачи ясна из чертежей. Движущий механизм паровозной машины состоит из поршней со штоками, крейцкопфов, главных шатунов, спарников и кри-   Фиг. 62. вошипов. Нормальная конструкция поршня (литой или кованой стали) представлена на фиг. 63 и 64. При перегретом паре ставят три уплотняюпщх кольца шириной 20 мм и высотой 12-20 жж. Поршень насаживает-  Фиг. 63. Фиг. 64. ся на цилиндрическую или конич. заточку штока и укрепляется прошпиленной гайкой. Для разгрузки поршня и для предохранения внутренней поверхности цилиндра от неравномерной выработки применяют контр-  Фиг. 65. шток, передавая весь вес поршня на направляющие. В США поршень обычно составной с отдельно отлитым ободом. Контршток часто отсутствует, а вместо него обод имеет уширение в нижней части для лучшего направления поршня. Поршневый шток из- готовляется из лучшей стали и задним концом, заточенным на конус, укрепляется во втулке крейцкопфа при помощи натяжного клина. Для облегчения веса, особенно при большой длине штока, его полезно выполнять пустотелым. При внутренних цилиндрах, работающих на вторую или третью дви-жушую ось, является необходимость обойти впереди лежащие движущие оси так, чтобы ведущий шатун при своем движении не мог  их задеть; в то же время придавать слишком большой угол наклона оси внутреннего цилиндра нежелательно. Для удовлетворения этим условиям приходится делать шток очень большой длины. В этих случаях шток делается обычно составным по длине из  Фиг. 67. двух частей и снабжается часто двумя крейцкопфами. Крейцкопфы бывают двух типов: для одинарной и для двойной параллели. Общее расположение обоих типов крейцкопфов показано на фиг. 65 и 66. Конструкция наиболее употребительного крейцкопфа (для одинарной наралле-ШШ, ли) представлена на фиг. 67.  Фиг. 68. При переднем ходе П. работает нижняя опорная плоскость параллели, при заднем- верхняя. В целях уменьшения удельного давления от крейцкопфа на параллель, а следовательно и износа трущихся поверх- ностей, в современных мощных П. применяют многоопорные параллели системы Пенсильванской ж. д. На фиг. 68 изображен  Фиг. 69. крейцкопф П. серии М с тремя параллелями 1, 2 и. 3. При переднем ходе паровоза работают нижние плоскости всех трех па-  Фиг. 70. раллелей. Все 3 параллели сболчены болтами 7; 4, 5 и 8-бронзовые нодушки для уменьшения-трения; б- гнездо крейцкопф ного валика. На фиг. 69 дана конструкция главного шатуна; справа-малая головка, которая надевается на крейцкопфный валик; слева-большая, надеваемая на палец кривошипа ведущей оси. Подшипники (бронза с заливкой баббитом) состоят из 2 половинок; натяг их достигается клином или клинообразным сухарем при помощи натяжного болта. Поперечное сечение тела шатуна- пути), то применяют спарники с шаровыми подшипниками (фиг. 70). Устройство паровозного экипажа. Экипаж состоит из рамы, рессорного подвешивания и колесных скатов. На раме покоится котел и к ней закреплена машина паровоза. Глав нью рамы бывают: 1) листовые, толщиной от 28 до 35 мт (фиг. 71), 2) брусковые стальные литые или из прокатной стали, толщиной от 90 до 160 мм (фиг. 72), 3) отлитые в одно целое с междурамными скреплениями и цилиндрами (см. фиг. 73). Междурамные скрепления клепаные или литые; при 3-цилиндровой машине роль переднего скрепления играет средний цилиндр, он служит и передней опорой для котла; заднее скрепление в ввде стальной отливки служит стяжным ящиком. На фиг. 74 представлен общий вид клепаных междурамных скреплений, применяемых при листовых рамах: Ог-буферный брус; б- переднее жесткое скрепление, служащее оно-  Фиг. 72. рой дымовой коробки; в-горизонтальный лист; г-вертикальный лист. Литые междурамные скрепления американского типа изображены на фиг. 75. Жестко скрепленный с рамами в передней своей части и подпертый в середине гибким подбрюшником из тонкого листового железа, котел задней ча-  лООдООпООпОС Фиг. 71. Прямоугольное, чаще двутавровое. Спаривающие шатуны имеют подобную же, но более легкую конструкцию. Если одна из осей П. имеет боковые перемещения (для более удобного прохождения закруглений Фиг. 73. стью опирается на раму при помопщ скользящих опор, обеспечивающих ему свободу  Фиг. 74. горизонтального удлинения. Устройство поперечных скользящих опор представлено 1 ... 35 36 37 38 39 40 41 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |