|

|

|

|

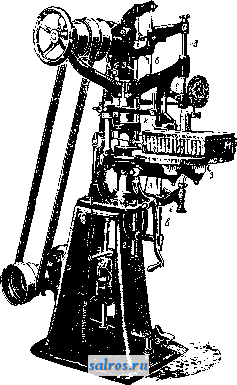

1 ... 5 6 7 8 9 10 11 ... 48  стах, подверженных непосредственному воздействию пламени. Измерения при помощи плавких пробок t° котельных стенок, загрязненных маслом, показали перегрев железа от 350 до 570°. На диаграмме (см. фиг.) показана зависимость между перегревом ста.льной стенки котла и нагрузкой поверхности нагрева при различи, теплопроводности и толщине слоя накипи. На оси ординат от- .ложены разницы iOOdO 80000 Cat- \ KOTCIbBblX СТеПОК И Напрюквние noSepxHOcmu нагрева ЦОДЫ В КОТ.ТС, а На ОСИ абсцисс-иапряжеиие поверхности нагрева в Са1/.и2 ч., отнесенное к передней части котла, т. е. происходящее как путем непосредственного действия теплового излучения, так и через соприкосновение. Зависимость между плотностью и пористостью И., с одной стороны, и их теплопроводностью, с другой,-впервые была изучена еще в 1902 г. Н. Ё. Эрнстом. Результаты его исследований 10 различных образцов И. приведены в составленной им таблице в виде предельных и средних значентЧ. Зависимость между плотностью, пористостью и т е и .1 о п р о в о д н о с т ь ю Н. Значения Максимум Минимум . Среднее . П.лотность, 2,35 1,27 2,01 Пористость 0,410 о, 022 0,116 Коэф. тепIII-п])оводпостц, Cal .и;.и.г ч. Ч: 1,13 2,11 Часть образца, напо.лненная воздухом. В отчете Эрнста отсутствуют сведения о составе Н., и поэтому невозможна сравнительная опенка Н. раз.личных питательных вод. Кроме того рядом стоящие числа не относятся к одному и тому же образцу. В иазваииой области тщательные исследования были и]10пзведены недавно покойным проф. Дармщтадтского по.литехникума Эбер-ле, частью в сотрудничестве с июк. Гольц-гауэром. Ниже приведены главнейшие результаты их исследований. 1) Т.к. г и и с постоянно облагается в котле в виде Н. бо.ль-пюго удельного веса, то твердые котельные отложения с большим содержаниел! гипса характеризуются относительно высокой теплопроводностью. Гипсовая накипь яв.ляется поэтому, согласно Эберле, наименее опасной для работы паровых котлов. 2) Плотность у г л е к а л ь ц и е в ы X твердых о т л о-.VK е н и й вообще то.лько немного меньше плотности гипсовых иакпией; однако их теплопроводность значительно ниясе, так как с уменьшением п.л отнести твердых угле кальциевых Н., плотность к-рых выше 2 кг/дм, теплопроводность очень си.льно падает. Уг-.лека.льциевые П., имеющие коэф. теп.лопро-водности~1 Cal м/.ч^ ч. °С, однако можно также считать вообще неопасными д.ля кот-.лов. Но в иных случаях могут образоваться очень nopiicTi.ie известковые П.. гсоэфнци-епт теплопроволностп которых падпет ium;v 0,2 Cal м/м^ ч. °С. 3) От.ложения, богатые содержанием кремния, чрезвычайно опасны д.ля котлов. Да;ке в случаях наибольшей плотности, когда в накипи имеется много кремния, коэфициент теплопроводности опускается ниже 0.2 Cal м/м^ ч.°С. Наибо.лее. же низким плотностям, обнаруженным исследованиями, соответствует коэф-т теплопроводности 0,07 Cal м/м^ ч.°С, т. е. примерно в 30 раз меньший, чем напр. указываемая в Хютте величина Л д.ля котельной Н. (/.=2 Cal т/м^ ч. °С). Этим и объясняются многочисленные зафиксированные в специальной .литературе случаи аварий котлов при незначительной толщине слоя П.; для 1:ремнекислой И. этот слой д. б. в 20-30 раз тоньше плотной углекальциевой и.ли гипсовой П., чтобы вызвать при одних и тех же лсловиях одинаковое действие. Необходимо учесть, что например в наибо.лее наирялеен-иом месте нижнего ряда труб водотрубного котла напрялеение поверхности нагрева мо-лсег быть порядка 300 ООО Cal/. ч. Теплопередача слоя Н. Я=к{1щ-Ь2), где -температура соприкасающейся с Н. трубной стенки, а t -темп-ра воды. Если пренебречь сопротивлением передачи теи.ла от Н. к воде, то в величине к остается учесть лишь сопро-тивленхш теплопроводности, представляемое слоем накипи. Пусть Я=0,1 Cal м/м^ч. °С; (5 = 0,2 мм; 2 = 210. Тогда при указанном иапрялсенти! 110ве]1ХН0сти нагрева , = N- /. = 810% т. е. богатая содерлгаплем кремния Н. тол-шип(ло все:!1 0.2 .мл/ iijвводит трубы в метлах наибольшего теп.ювого напрял:ения в состояние ка.гелия. На пористость Ы. мог\т в.лиять раз.лпч-пые входящие в ее состав тела или примеси. Так, органич. вещества, оседающие в котле в.месте с накииеобразователями, могут выгореть в слое Н. в самых горячих местах поверхности нагрева и т. о. увеличить пористость И. Напористость Н. в.лияют таклсе динамич. процессы, связанные в работающем паровом котле с неизбелсными ко.леба-ниями давленп!!, а следовательно и темп-р, вызывающими соответствующие изменения растворимости различных солей. Так напр., в периоды остановов кот.ла. когда t° внутри его надает, 1сот.ловая вода молсет выще.лачи-вать гипс из Н., причем также увеличивается ее пористость. 3. П р о т ]:> а в .л я ю щ и е (разъедающие) свойства Н.В зависимости от состава П., а также состава кот.ловой воды, с которой П. находится в постоянном взаимодействии, Н. может действовать на материал котлов такла^ и разъедающим образом (см. Ko2Jpo3un). 4. Борьба с и а к и п е о б р а 3 о в а н п-е м. Наиболее радикальной мерой для предупреждения накипеобразования в котле является очищение питательной воды до подачи ее в котел (см. Вода) путем ее испа-1)ения (применение испарителей имеет ограниченные пределы в виду до]юговизны этого способа) или химич. умягчения (более р^ас-пространенньп! снос(.)б). скомбинированноп > с ее подогревом и фп.тьтрованием. В иных случаях яв.ляется целесопбразнои 1;омбнна- ЦП я предварительного умягчения и вообще подготовки воды с последующим вводом в паровой котел определенных реактивов (соды, едкого натра, фосфорнонатрпевой соли пли сернокислого натрпя). Весьма полезными являются частые продувы, но лучше всего специальные устройства для непре-] )ывной продувки котла, в частности в комбинации с предварительной обработкой питательной воды. Такая комбинация является наиболее надежной мерой не только для иредупреждения накипеобразования и на-7чОпления в котле значительных количеств и.чистых отложений, но и для регулирования концентрации растворенных в котловой воде солей. Эти концентрации не должны подниматься выше известных пределов ( предельных концентраций ), за которыми возникают в работающем паровом котле тя-1остпые, нередко опасные явления пеиообра-зования и кидания котловой воды р]. Д.ля предупрел\-дения образования опасной силикатной Н. рекомендуется: 1) питать котлы очень мягкой водой; 2) держать лсесткость котловой воды не выше 0,5-1 нем. г])адуса, так чтобы кремнекислый натрий, находящийся в растворе в котловой воде, не .люг соединиться с пакипеобразователями в нерастворимые си.ликаты, дающие опасные отложения; 3) достаточно часто продувать котлы, препятствуя этим такому нарастанию тсонцентрации растворенных силикатов, ко-1да они могут дать отложения даже и ири отсутствии в котловой воде накипеобразо-вате.лей;4) иметь в котловой воде достаточный избыток щелочи, препятствующей осаждению силикатов; 5) иоддерлшвать невысокую плотность котловой воды; 6) соблюдать определенное весовое соотношение ме-лчду содержанием в питательной воде наки-пеобразователей и суммой содержаний на-кипеобразователей и кремнекислоты в той же воде. Браунгард считает впслне благоприятным Д.ЛЯ паровых котлов отношение 1 : 100. Первые пять из вышеприведенных мероприятий являются вообще действительными для борьбы с накипеобразованием и с протравляющими свойствами котловой воды и котловых отлояений. См. также Взрывы паровых котлов. Подробные указания об определении накипи и об ее предотвращении см. Уход за паровыми котлами. Лит.: 1) Гордон И. Л., Продувка паровых котлов, Труды 5-го Всесоюзного теплотехнического съезда , Москва.-Г о р д о н И. Л., Вода и ее очистка,2 изд., Москва, 1931; HerbergO., Feuerungs-techaikund Dampfkesselbetrieb, 3 AulL, Berlin, 1922; Arcliiv fiir Wilrmewirtschaft und Dampfkesselwesen , Berlin, 1928, I-I. 6; ibid., 1929, II. 10; I)ie Warme-nnd Kalte-Technik , Erfurt, 1929, U; Z. d. VDI , 1910; Partridge E. P., Formation and Properties of Boiler Scale, Engineering Research Bulletin uf Unlversitv of Michigan , Ann Arbor, Michigan, USA, 1930. 75. И. Гордон. НАКЛЕП, деформация металла протяжкой или ковкой ири t° ниже теми-ры рекристаллизации. В результате Н. физич. свойства металла изменяются (см. Деформация металлов): повышается предел упругости, и понижается вязкость металла, магнитные и электрич. свойства также резко изменяются, наклепанный металл хуже сопротивляется коррозии. Нагрев выше t° рекристал-.лизации - отжиг - приводит метал.л в равновесное состояние и уничтолсает действие Н. В виду этого напр. определение электрич. свойств меди должно производиться в состоянии полного отжига, т. к. малейшая степень Н. уменьшает электропроводность ее. Железо в наклепанном состоянии легче подвергается ржавлению, чем в отожженном. Уд. вес наклепанного мета.лла меньше, чем отожлсенпого. Прокатка или протяжка стали и железа на холоду, т. е. с Н., производится Д.ЛЯ сообщения полосе ровной, чистой поверхности с точными размерами, причем, если уменьшение сечения при этом было невелико, то металл вследствие Н. увеличивает твердость, теряя немного эластич. свойства. В таком виде мета.лл после холодной про-тялгки часто применяется в машиностроении без последующей обработки путем снятия струлжи. Холодной протяжкой улучшаются упругие свойства цветных метал-.лов, например в с.тучае необходимости изготовления из последних пружин. Холодной прокаткой получаются также тонкие ленты металла, для чего применяются специально изготовленные валки для холодной прокатки. Кроме получения продукта с точными размерами хслодная протяжка стальной проволоки применяется для раздроб.ления кристаллитов механическим действием деформации. При этой операции металл вследствие наклепа становится очень хрупким; для уничтожения хрупкости проволока подвергается нагреву ниже темп-ры отжига. Эта операция, называемая натентированием, дает возможность восстановить вязкие свойства металла, зато задерживает рост кристаллов, так что мелкозернистое строение метал.ла, полученное вследствие механической деформации, остается (см. Микроструктура, фиг. на вкладном листе). В результате этой обработки проволока и ленты (листы) приобретают очень высокие механич. качества (Е = 175- 225 KzJMM), чего нельзя достичь одной только термич. обработкой. Необходимо иметь в виду, что при t°, близкой к темп-ре рекристаллизации, нак.лепанный металл обладает способностью образовывать очень крупные кристаллы, что вызывает чрезмерную хрупкость (см. Деформация металлов, вкладной лист, фиг. 8, 9). Поэтому напр. прокатка котельных листов при Г ниже 600-700°, сопровождаемая неправильным отжигом ири слишком низкой темп-ре нагрева, может дать коте.льные .листы очень хрупкие ж служить причиной брака при изготовлении котлов. Напряженное состояние металла в наклепанном состоянии при рентгеновском просвечивании характеризуется астероидом (см. Рептгенография). к. Грачев. НАПИЛОЧНЫЕ СТАНКИ, меха н и ч ес к и е н ан и л ь н и к и, машины-орудия, в которых инструментом служит напильник (см.). По роду рабочего движения станки эти разделяются на два класса; к первому относятся станкп с вращательным рабочим движением инструмента-р о т а т и в н о г о напильника, ко в'торому-с прямолинейным переменно возвратным движением нормального брускового машинного напильника. Оба рода станков применяются гл. обр. для замены дорогой и кропотливой ручной опиловки в несерийном штучном производстве, напр. при изготовлении штампов. матриц и тому подобных единичных изделий с выемками часто^весьма сложной формы, не поддающимися обработке на каком-либо из нормальных станков. В частности ротативные Н. с. применяются преимущественно при обработке несквозных ковочных иггампов. Н. с. второго.-рода, л о б з и к о-в о г о типа, являются чрезвычайно полезными при обработке фигурных отверстий штамповальных матриц. Р о т а т и в н ы е Н. с. бывают переносные и стационарные. Переносные Н. с. (фиг. 1) состоят из электромотора А, снабясенно-го гибким валом Б, на конце которого в особом патроне В вращается универсальный патрон, дерлга-щий ротативный напильник Г. Передача от мотора к гибкому'валу совершается обык-  ФИГ. 1. Фиг. 2. новенно по(:редством шнуровой передачи или клииовидиььм передаточным ремнем. Иногда устраивают ступенчатые шкивы Д; натя-лчение ремня совершается при посредстве рукоятки Е, перемещающей особую втулку с экс-  Фиг, о. иентрично расположенными подпппппхками ременного шкива. Разрез патрона представлен на фигуре 2. Стационарный ротативный Н. с. представляет собой не что иное, как упрошенного типа вертикальный фрезеровальный станок. Станки этого рода ири пользовании приспособлениями типа, изображенного на фиг. 3, оказа.чись весьма удобными для отделки фасонных цилиндрических или конических поверхностей (точнее-поверхиостей равного нак.чона) преи-мушествепно с некруговымп направляющими; для обработки первых берут цилиндрические, для вторых-конич. напильники с соответственным углом при вершине. Приспособление представляет собой пластину  Фиг. 4. поставленную на три свободно вращающихся ихарика; сверху закрепляют обрабатываемый предмет б: снизу пластины, в точности против пос.тедиего, прикреп.тен шаб.тон о, воспроизводящий желаемую форму предмета. Посредине плоского сто.ла Н. с. на одной осп с ротативным наппльником г помещается палец d, по форме представляющий собой зеркальное отражение напильника. Приспособление вручную двигают по столу, прижимая его все время шаатопом к пальцу; после того как весь контур шаблона будет т. о. пройден, обрабатываемый предмет будет иметь форм в точности одинаковую с иыблоном. Н. с. с возвратным движением пнструмента изобраяч'ен на фиг. 4; ременныт! привод через посредство особого механизма, дающего возмол-еность изменять величину хода напильника, сообщает возвратное поступательное движение наружной раме an; она двигается по двум направляющим б я в, укрепленным в станине Н. с, и кроме того в направляющих втулках двигаются соеди- 49924 нительный шток рамы г и тяга д. Для того чтобы натяжение пилки или усилие зажима в рамке напильника не передавалось на плечи рамки аа и не вызывало ее перекоса, зажимы соединены вспомогательной цельной литой внутренней рамкой ее. Обрабатываемый предмет (на фигуре матрица) помещается на столе oic, который для придания необходимого уклона стенкам прорези м. б. установлен под уклоном относительно двух взаимно перпендикулярных горизонтальных осей при помощи секторов зз. От подъема при обратном (верхнем) ходе напильника обрабатываемый предмет удерл^ивается особыми у порками к. Для облегчения работы и достижения равномерного нажима на напильник у Н. с. описываемого типа устроена ме-ханическ. подача упрощенного типа: груз л, скользящий по направляющим в станине, при помощи двух цепочек соединен с лямкой м охватывающей обрабатываемый предмет; т.о. последний с постоянной силой прижимается к напильнику. Вес груза л, а следовательно и сила подачи, м. б. регулируем путем помещения добавочных грузиков. Обработка матриц на Н. с. указанного тина, по сравнению с употребительным способом высвер.тивания ряда отверстий, вырубки зубилом по контуру и опиловки вручную, требует значительно меньшей затраты рабочего времени. НАПИЛЬНИК, многорезцовый режущий инструмент, имеющий как правило несколько поверхностей, которые снабжены нарезкой, и предназначенный для обработки поверхностей путем снятия большого количе-ч^тва очень мелких струл^ек, получаемых при повторном переменно-возвратном движении его. Отличите.чьной особенностью напильника является способ работы им-многократность рабочих движений, в отличие от однократного движения прошивок (иротасок). Смотря по форме, назначению и роду насечки Н. разделяются па очень большое количество различных торговых разновидностей. В прежнее время, в эпоху преобладания ручного труда, когда обработка сложных поверхностей производилась исключительно при помощи напильника возникло громадное разнообразие их форм; в настоящее время преобладание машинного труда сделало многие виды Н. совершенно излишними и значительно сократи.по общее чрщло типов. Несмотря на механизацию труда в металлообрабатывающей нромышленности потребность в Н. и теперь очень велика; в Частности в ремонтном деле, в жел.-дор. мастерских главная часть работы совершается все еще вручную. По роду насечки Н. разделяются на два -бо.чьших класса: 1) с линейным зубом-Н. в собственном смысле и 2) с точечным зубом-р а ш п и .л и. По способу получения }1асечки П. разделяются:!) на насеченные- с зубцами, изготовленными путем насекания их зубилом, 2) ф р е з е р о в а н-иые-с выфрезеровапными зубцами и 3) i( и .л е н и ы е (нарезанные)-с зубцами, вырезанными при посредстве особых Н. На ченные нанильники де-лаются: а) с про-< т о й насечкой-рядом паралле.льных пря-молипегпгых зубцов, б) с п е р е к р е с т- ной насечкой, которая представляет собой простую насечку, пересеченную под некоторым углом другой насечкой, в) с различными видами патентованных насечек, стремящихся соединить достоинства первых двух типов без их недостатков. По форме Н. разделяются на большое число разновидностей, доходящих в каталогах специальных швейцарских фирм до 2 ООО и более номеров. Наиболее часто применяющиеся виды Н. приведены на фиг. 1: 1-ручной П., и.ли ручник, плоский Н. с грубой насечкой и параллельными узкими сторонами, из к-рых одна насеченаа другая оставлена гладкой; 2-п л о с к и й остроносый Н., с сулшваю-щимися к носу боковыми сторонами, все четыре стороны насечены; 3-о строп осы и лично й Н.-как предыдущий, но более тонкий и с более мелкой насечкой; 4-па-р а л л е л ь н ы й *л и ч н о й П..аналогичен 1, но все четыре стороны параллельны, насечены обе шлоские и одна боковая сторона; й- пропил очный параллельный П.. с параллельными сторонами, но более узкий по сравнению с 1 и 4; 6-остроносый бархатный Н., тонкий плоский, сильно суживающийся к носу Н. с бархатной насечкой ; 7-к вадратныйН.и 8-к в а д р а т-н ы й параллельный Н. применяются гл. обр. для уширения и опиливания квадратных или прямоугольных отверстий; 9- к р у г л ы й и 10-ц и л и и д р и ч е с к it й, или круглый тупоносый Н.-применяются, как 8, но для круглых и овальных отверстий; 11-полукруглый Н. с острыми краями и дугой, охватывающей от 90 до 120 ; 12 - треугольный (трехгранный) Н. с острыми ребрами и иерекрестн. насечкой на всех трех сторонах; 13-и о ж о в к а, П. с клиновидным срезанным внизу сечением; 14-и о л у ц и .л и и д р и ч е с к и й Н. с дугой, охватывающей 180°; 15-овальный ш и р о к и й Н. и 6-о в а .л ь н ы й узкий Н. представляют в сечении не овал. а два круглых сегмента обычно разных диаметров, сложенных хордами, применяются при опиловке закруглений; 17-к а р а с и к, пара.ллельный Н. клиновидного сечения с закругленной спинкой; 18-д вухсторон-няя параллельная ножовка, или сабельный П., вытянутого ромбоидального сечения со срезанными острыми углами, применяется напр. ири нропи.ливании прорезов в головках винтов; 19-долбежный Н. аналогичен 18, по тоньше последнего и имеет острые края; 20-остроносый трехгранный неравносторонний Н. и 21-т у и о и о с ы й, или параллельный, трехгранный неравносторонний Н.: первый снабжается ординарной насечкой и применяется для точки ленточных нил, второй имеет перекрестную насечку и применяется в слесарном деле; 22-специ-а.льный Н. для шлифовки особо тонких цапф, не снабжается насечкой, но обтачивается иод углом к кромкам на грубом точиле, вследствие чего на новерхности его остается ряд царапин, играющих роль очень тонкой насечки; 23-специальный Н. для точки пи.л для дерева, снабженных зубьями с закругленными впадинами; 24-и .л о с к и й т у п о-п о и й Н., с мелкой насечкой и четырьм^г насеченными сторонами; 25-специальный Н. с сечением в форме яблочного семени; 26- трехгранный Н. для точки пил.

Фиг. 1а. отличается от 12 гранями сечения, срезан-лыми ио прямым, сравнительно тупым концом, до к-рого насечка не доходит и одинарной насечкой иод более острым углом к ребру Н., чем в обыкновенных Н.; 27-и стельный Н., плоский остроносый Н. с округленными краями; 28-к абинетный Н., полукруглый Н. для столяров, с срезанными краями и меньшей выпуклостью полукруглой части, чем у 11. Особо крупные, сильно выпуклые на сторонах и снабженные самой трубой насечкой Н. квадратного сечения называются брусовками; они делаются длиной .300-600 М.Ч, сечением 25 х 25 до 60 х 60 мм и весом 2,4-4,0 кг; насечка у них обычно не доводится до носа; переходную ступень от них к плоским Н. составляют и о-л у б р у с о в к и, по форме напоминающие плоские Н., а ио величине и насечке-брусовки. Особо тщательно изготовленные Н. длиной не бо.чее 180 мм с разнообразными фасонными профиля.ми носят название п р е-ц и знойных II.; они применяются для опиловки матриц, штампов и т. п. точных изделий; несколько образцов их приведено на фиг. 2. Самые мелкие Н., изготовляемые пз одного куска круг.пой проволоки, часть к-рой оставляется иенасеченной и служит ручкой ,называютсян а д е л ь ф е й л я м и, или надфилями. Для обработки несквозных штампов особо слолсной формы приходится прибегать к риф л у арам-Н.. изогнутой формы и различных профилей, снабженным насечкой на одном или обоих концах (фиг. 3). Для работы в напилочных станках (см.) т. Э. т. XIV. лобзикового тина применяются машинные Н., отличающиеся от ручных большей точностью изготовления, непременной па-   Фиг. 16. раллельностью всех сторон и кромок, а также тем, что оба конца их заканчиваются хвостами. Для напилочных станков с вращательным рабочим движением применяют рота-

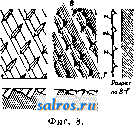

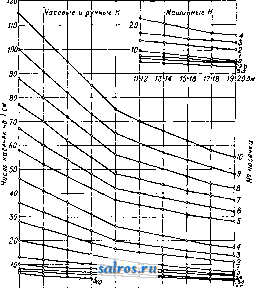

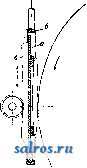

Фиг. 2. T H s H Ы e H., представляющие собой фрезера с очень мелкими зубцами. Ротативные Н. ;;ела10тся самот!: разнообразной формы в зависимости от их специального назначения; для опиловки плоских или слабо закругленных поверхностей им придают вид шайб, и тогда они носят название дисковых Н. Кроме этих имеется громадное количество Н. разнообразных форм, применяемых в специальных отраслях промышленности.  Фиг. 3. Способ работы Н. не отличается от такового же нормальной прошивки, а поэтому и зубцы идеального Н. должны по форме возможно близко подходить к зубцам прошивки. На фиг. 4 изображен продольный разрез и вид сверху плоской прошивки; значения углов: у-для стали 12-15°, для чугуна 5-6°, для бронзы 4° (в среднем от 7 до 8 °), а = 35 ° и е = 15-25 °. Радиус закругления у дна зубца не д. б. особенно малым во избежание застревания струлгек; разрывы в лезвиях зубцов аа ( стружкоразбиватели ) необходимы для разбивания получающейся стружки на ряд более мелких; наклон зубцов к направлению движения 6 = 70--75° для нормальных условий работы. Принимая эту форму за основную, можно спроектировать идеальную форму зубцов Н. (фиг. 5). Практически осуществление зубцов такого вида возможно лишь путем фрезерования, при насечке же зубцов зубилом (способе, применяющед1ся и поныне в громадном большинстве случаев) форма зубцов значительно отличается от идеальной и пршом в худ-   Фиг. 4. Фиг. 5. Шую сторону. При насекании Н. обоюдоострое зубило, имеющее обычно разные углы заточки, устанавливается иод определенным, близким к 90°, углом к поверхностк Н., и затем по нему ударяют с определегной силой. Под влиянием удара острие зубила врезается в металл и образует углубление (фиг. 6), с одной стороны к-рого, а именно  Фиг. 6. со стороны большего угла наклона зубила, образуется возвышение из выдавленного ударом металла а. Угол у передней грани зубца П.-его груди -определяется углом <р наклона зубила и углом г] заточки его-передней грани, а именно y=rj-q). Величина угла (р огранр!-чена и не может значительно превышать угла трения стали по стали (около 6°), так как в противном случае зубило будет соскальзывать. Угол спинки зубиладавая последнему в момент проникновения в металл смещение в сторону груди, влияет на величину и форму образующего перед грудью зубила возвышения. Различные формы заточек лезвия зубила изображены на фиг. 7. Зубило А (?/= = 28--30°) с рав-нобоким лезвием применяется для насекания нижнего ряда при перекрестной насечке; для насекания верхнего ряда насечек и для напильника с простой насечкой применяют неравнобокое зубило Б, у которого rj<&(r} = 2632°; д- = 32-36°). Ф'орма получающейся при этом насечки изображена на фиг. 7, Д; при насекании Н. с простой насечкой для мягких металлов, у которых необходимо иметь широкие-канавки и острые зубцы, пользуются зубилом типа В, у которого разница в величине углов и еще значительнее ( ? = 20 4-22°, я? = 60°), при этом получается насечка типа фиг. 7, Е; наконец на фиг. 7, Г изображено зубило, при помощи которого можно насекать зубцы, наиболее по профилю приближающиеся к иде-альньш (фиг. 7, Ж). До настоящего времени однако насекание зубцов последнего типа не применяется по причине крайней ломкости требуемых для этого зубил и связанной с этим дороговизны П. с таким зубом. Некоторые основные данные о различных типах зубцов приведены нил^е (см. фиг. 6). 7 Р hi: hi Нормальная драчевая насечка ............ -16° 70° 1,04-0.85 Простая насечка для мягких металлов.......-8-МО 40Н-50 1,2-Ы,33; Простая однорядная насечка применяется лишь в виде исключения гл. обр. для обработки мягких металлов, дерева и кости (й = 704-80°), а также у Н. для наточки зубцов-различных пил; в этом последнем случае угол д делают острее, а именно 55-i-60°. Ее главным недостатком является отсутствие стружкоразбивателей; последние получают, насекая последовательно две взаимно перекрещивающиеся насечки. Первую, нижнюю,.  Фиг. 7.  насечку делают под углом к оси Н., причем уклон идет слева сверху направо вниз, по окончании первого ряда поверхность Н. снова насекают перекрещивающей первую второй, или верх- д ь ней, насечкой, идущей под углом к оси напильника, причем у верхней насечки уклон идет в обратном наирав-лении. Вид готовой насечки схематически изображен на фиг. 8, А.; остатки нижней насечки образовали требуемые стружкоразбиватели, однако, как это видно из фиг. 8, Б, изображающей фактический вид насечки, пересекание ее влечет за собой известное ухудшение лезвия, которое в этом случае получает выпуклую форму и режет следовательно лишь своей вершиной (режущая часть лезвия z,z зачернена на разрезе В--Г); это обстоятельство заставляет озаботиться, чтобы вершины отдельных зубцов не лежали на прямых, параллельных оси Н., т. к. тогда при работе вместо плоской поверхности он выстрагива.л бы желобчатую. Чтобы избежать этого, придают обеим насечкам разные углы наклона или,т. к. одно это средство в виду малой разности между д^ид оказывает слишком незначительный эффект, делают их разного шага t (фиг. 6). Вообще расположение отдельных зубчиков прямыми рядами нежелательно, т. к. при движении Н., параллельном направлению этих рядов, обрабатываемая поверхность покрывается рядом желобков. В Н.,насекаемых ручным способом, небольшие неравномерности шага салпг собой приводят к образованию криволинейных рядов зубцов, при машинной же насечке этого достигают, применяя специальные механизмы, дающие насечку с переменным, периодически меняющимся но длине Н. шагом. Величины углов, образуемых обо-  Фиг. 9.  Фиг. 10. ими рядами перекрестной насечки с осью Н., имеют существенное значение для правильной работы его; строго говоря, для калсдого обрабатываемого Н. материала существуют оптимальные углы наклона, но так как изготовлять и держать на складе специальные Н. для разных материалов экономически невыгодно, то обычно и д. придают некоторые средние значения, к-рые колеблются для 1 между 47 и 55° и для 6 между 68 и 75°, причем средними зиачепиями являются 6=55° и 52=70°. На фиг. 9 изображена насечка Novo , представляющая собой обычного типа простую однорядную насечку, в режущих гранях зубцов к-рой вырезаны струж-кодробители а,а, расположенные по во.лно-образным кривым е/. Рабочая часть зуба Z, показанная на фиг. 9 черным, по сравнению с обыкновенной перекрестной насечкой больше, что теоретически до.лжно обусловливать большую стойкость зубцов Novo . Рашпильная насечка, изображенная на фиг. 10, получается насеканием каждого отдельного зуба при посредстве зубила особой формы. Как видно из чертежа, форма рашпильного зуба мало пригодна для резания твердого материала в виду малого протяжения лезвия зубцов; поэтому рашпили применяют главн. образом при обработке дерева, рога, колеи и других мягких материалов, когда сравнительно Основание хонуа  Основание цилиндра  j-Уг ширины на-]/ пимнина Верх заготоёхи. Фиг. 1 1 . невысокие зубцы обыкновенного напильника скоро забиваются опилками. Теоретически правильная форма м. б. придана зубцам Н. лишь при помощи фрезерования.* Имеются многочисленные типы фрезерованных Н., из к-рых многие зарекомендовали себя с хорошей стороны, особенно в специальных областях холодной обработки, напр. при опиловке алюминия и его сплавов. Н. с фрезерованными зубцами разделяются на Н. с дугообразными и прямолинейными зубцами. Дугообразные фрезерованные Н. (фиг. И, А) нарезаются при помощи кольцевого лобового фрезера, имеющего ре-яущую поверхность заточенную в форме конуса с уг.лом в 120° при вершине (фиг. 11, Б); диаметр фрезера берется приблизительно в два раза больше ширины Н., и оси фрезера придается наклон в 1°30 к вертикали для того, чтобы задний конец его мог проходить над необработанной еще частью заготовки Н. Зубец образуется в результате пересечения конич. поверхности фрезера с цилиндрич. поверхностью предыдущей выемки; т.к. диаметр цилиндра на двойной шаг насечки меньше диаметра конуса, то точка а лежит несколько ниже, чем точка б зуба, лежащая на оси Н.; благодаря этому верхняя поверхность Н. в целом получается несколько выпуклой, что впрочем не вредит работе его. Прямолинейные фрезерованные зубцы Н. изображены на фиг. 12; как видно из данных, приведенных на чертеже, форма этого зуба близко подходит к идеальной. Стружкодробители а, аналогично описан- ному выше типу Novo , проходят по волнистым кривым. Задача фабрикации фрезерованных Н. до настоящего времени не может считаться окончательно разрешенной, так как сложность инструмента и требуемая для получения зубцов Н. одинарсовой высоты точность так силь- но удорожают фрезерованные Н., что несмотря на ряд преимуществ эти Н. не смогли сколько-нибудь успешно конкурировать с ршсеченными Н. Кроме формы зубцы Н. характеризуются также своими абсолютными размерами, которые определяются шагом насечки, а практически числом насечек на единицу длины. В Англии и США считают число насечек на 1 дм. перпепдикуляр)но к направлению насечки, а в Германии и СССР на 1 см, считая по длине Н. Т. о. для перевода англ. нумерации в германскую необходимо разделить ее на 2,54: sin б, и.ди (считая = 70°) на 2,71. В Анг.чии все Н. по грубости насечки делятся на шесть следующих классов:  Англ. обозпач. Герм.обозначение Руссн.обознач. coarse middl-cut bastard-cut second-cut smooth dead smooth rough ПЛП i sehr grob, плп очень грубые grob bastard halbschlicht schlicht, dappelschlicht, или 4 драчевые полуличные .личные бархатные I 1 I По русской торговой номенклатуре Н. разделяются на брусовки, драчевые, полулич-  7-3 З'ЛГЛ 5-6 7-е ЭЮ П12 1У14 15-16 17-18 19-20дп Длимо насеченной части Н. Фиг. 13. ные, личные и бархатные. Количество насечек на 1 см зависит не только от обозначения насечки, но и от размеров П.: чем последний больше, тем грубее насечка при,том же торговом обозначении. .Зависимость между номером, длиной и количеством насечек на 1 см видна из фиг. 13, как для ручных и часовых ианильников (надфилей), так и для машинных. Фабрикация Н. состоит из ряда следующих основных операций: 1) отрезки заготовки, 2) отковки, 3) отжига, 4) выпрямления, 5) обточки или шлифовки на камне, 6) опиловки, 7) .тицевания, 8) насечки или нарезки зуба, 9) правки, 10) закалки.  Фиг. 14. 11) чистки и заострения зуба, 12) отделки и упаковки. Материалом для Н. служит углеродистая сталь с содерланием 0,9-1,5% С; 0,10-0,25% Si; 0,28-0,60% Мп; :0,04% S; 0,05% Р; твердость по Бринелю для вальцованного материала должна равняться: 300-400 для легированных сталей, 250-300 для высокоуглеродистых сталей и 200-230 д.ля бессемеровской и рашпи.льной стали. Высшего качества наии.льники изготов.ляют-ся из стали с присадкой небольшого количества хрома или из э.лектростали; тигельную сталь в виду ее дороговизны применяют лишь для мелких прецизионных напильников, тогда как вся главная масса напильников изготовляется из бессемеровской стали. Содержание углерода в стали берется тем выше, чем меньше размер изготовляемых из нее ианильников. Материал доставляется сталеделательными заводами обычно в форме полос, прокатанных в нужный профиль, так что отковка сокращается до минимума. Первой операцией производства Н. является отрезка заготовок от штанги, производимая на ножницах или прессах, в к-рых установлены ножи; заготовки большого размера от толстых полос предпочтительно отрезаются на циркулярных пилах. Следующей операцией является отковка хвоста Н. иоттяжка переднего конца его. Нагревание производится в коксовых или нефтяных печах, причем стараются нагревать не более того участка, какой необходим для процесса отковки. Самую оттяжку хвоста и переднего конца производят у мелких и средних Н. под пружинными молотами с весом бабы 8-50 %г, более крупные же Н. отковывают под паровыми и.ли воздушными молотами с весом бабы 50- 100 кг. Отковка переднего конца плоских и полукруглых Н. производится по б. ч. в штампах, причем в США последние снабжают тремя гнездами: одно для предварительной оттяжки, второе, для черновой отковки формы носка по ширине и третье, посредине между двумя первыми, для окончательной отделки .Иногда применяют валь- цевание Н., пропуская их через две пары вальцов как показано на фят. 14; однако в виду нежелательности слишком высокого нагрева И., необходимого вследствие быстрого остывания их в вальцах, способ этот не получил значительного распространения. В последнее время начинают входить в употребление ковочные машины. Оттялжа хвоста обычно производится вручную под воздушным или ИруНгИННЫМ МОЛОТОМ. Нсвоз-можность окончательной отковки круглых и треугольных Н. в обыкновенных штампах привела к созданию ряда специальных конструкций, иапр. молотов с качающейся наковальней (фиг. 15); рабочий сидит на качающемся сидении а, связанным тягой с наковальней б; отодвигаясь, чтобы иодвести под молот новый участок поковки, он поворачивает наковальню с укреплепиой в пей матрицей, и т. о. отковка совершается постепенно от толстого конца к тонкому, и металл свободно течет вперед, ие раздаваясь в стороны, как это имеет место в закрытых штампах. Отжиг Н., следующая за ковкой операция, производится обычно в коксовых или нефтяных печах; последние особенно удобны вследствие возмолшости точно регулировать f° и количество вдуваемого воздуха.  Фиг. 15. Стараются вести нагрев при недостатке воздуха, т. е. при восстановительном пламени, т. к. тогда угар и образование окалины сводится почти на-нет. При нагревании печи коксом или каменным углем, содержащими всегда серу, приходится Пользоваться муфельными печами, что, с одной стороны, удорожает отжиг, а с другой-сильно затрудняет равномерное прогревание всей загружаемой в печь массы Н. Отжиг ведется при t° 820-850° в течение четырех часов, затем печь замуровывают но возможности герметически и оставляют остывать вместе с П., что должно продолж:аться не менее 12-18 час. Последующие операции-выпрямление, обточка, опиловка и лицевание - имеют общей целью подготовить заготовку для операции насекания. Обычно Н. при ковке и отжиге слегка коробятся; их в ы и р я м л я-ю т на особой наковальне вручную молотком, причем одновременно обивается окалина, образовавшаяся при ковке и отжиге. При нагревании Ы. во время предыдущих операций неизбежно выгорает некоторое количество углерода в поверхностном слое заготовки; для получения твердого зубца необходимо снять этот обезуглерожен-ный слой (толщина его в зависимости от совершенства печей колеблется в пределах от 0,5 до 1,0 мм). Операция обточки и имеет целью Фиг. 16. одновременно с приданием Н. правильной формы снять этот мягкий слой; так как обточка не должна сопровождаться сильным нагревом П., к-рый мог бы вызвать необходимость нового отжига, то обточка производится на точильных кругах при обильном смачивании водой. Круги делаются обычно очень большого диаметра (до 2,5 м) и значительной толщины (до 35 см), из равномерного твердого песчаника с средиекрупным зерном. Камни устанавливают на солидных валах, хорошо уравновешивают п приводят во вращение с окружной скоростью 8-10, но не больше И.лг/ск. По настоящее время процесс обточки совершается преимущественно вручную: рабочий стоит перед кам-не-м и, опираясь в специально сделанную для этой цели сиинку, коленями прижимает Н. к камню; при этом напильник в (фиг. 16) помещается в державке особой формы ; рукоятку а рабочий дерллгт в руках, а на концы поперечины б нажимает коленями. Обточка производится в два приема: сначала поперек папильпика, затем другим рабочим-вдоль. В США обточка П.ЛОСКИХ и квадратных Н. механизирована: ряд Н. укладывается на доску а (фиг. 17), к-рая вставляется в рамку б, приводимую в перемеино-возвратное поступательное движение; на задней стороне доски а устроен особый выступ в, опирающийся на ролик г и сообщающий Н. необходимое для образования профиля боковое движение. Для того, чтобы к:амень срабатывался равномерно, е у придают медленное движение вдоль оси, для чего на конце вала поставлена свободно вращающаяся втулка д, снабженная фасон-

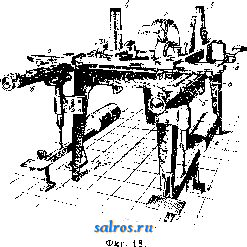

Фиг. 17. ной канавкой и приводимая в медленное вращение щнуровым шкивом е. Круглые и полукруглые Н. однако и в США обтачиваются вручную. Многочисленные попытки применить' к обточке Н. наждачные шлифовальные диски до наст, времени не имели прочного успеха гл. обр. в виду появления  отдельных закаленных участков, вызывающих позже неравномерную насечку и частую поломку зубил. Обточке на камнях подвергаются крупные Н., все мелкие и фасонные Н. поступают после отжига в опиловку, где им и пррщается окончательная форма путем опилоы-си вручную особыми Н. Крупные Н. сложной формы после обточки также иногда опиливают для исправления метких недостатков обточки. Следующей операцией является лицевание, имеющее целью сообщить поверхности II. ту степень гладкости, которая необходима для последующего насекания; степень эта различна в зависимости от величины Н., а также 1 тонкости насечки. Операцию производят на .чице-в а л ь п ы X машинах (фиг. 18); Н. а зажимают в тиски б, приводимые в движение кривошипно-ку-лисным механизмом в от вала ременного шкива г; лицующий Н. зажат снизу траверсы д, укрепленной на станине; особый механизм сообщает траверсе медленное продольное перемещение с целью избежать появления на лицуемых Н. продольных канавок. Нал^им обрабатываемых напильников производится грузами р., вес которых изменяется сообразно желаемой степени гладкости лицевания. Для того чтобы лицевальный Н.резал правильно, необходимо поднимать его ири обратном ходе са.тазок, что и выполняется особым механизмом. В последнее время строят также лицевальные машины более сложной кон-  Фиг. 19. струкции для лицевания полукруглых Н., однако эта работа, а равно и лицевание всех фасонных И. выполняется и сейчас главным образом от руки при помощи особой формы двуручного лицевального Н. После лицевания И. маркируют (метят) штампом под небольшим молотом или чаще в винтовом фрикционном прессе, после чего Н. готовы к насеканию. Насекание Н. производится вручную или на машинах. Ручное насекание Н. практикуется и по настоящее время в довольно большом объеме; оно требует от насекальщика исключительной опытности, так как 1)авномерность и постоянство формы насеч-liH зависят от его ловкости и мускульного чутья. Орудия для ручной насечки Н. весьма неслолшы (фиг. 19); они состоят из призма-тич. железной осталенной или стальной наковальни А, весом в 70--80 кг, снабженной с одного хсонца вырезом а, в который вдвигают цинковые или свинцовые подкладки при насекании Н. сложной формы или П., снаб-л^енных уле насечкой на одной из сторон. На наковальне Н. удерживается при помощи ремня б, к-рый насекальщик натягивает ногами. Рабочий инструмент состоит из зубила Б и молотка особой формы В. Размер и вес как молотка, так и зубила должны соответствовать круиности насекаемого зуба; вес зубила изменяется в пределах 20-i-700 г, молотка 0,25--.5,2 кг. Для насекания рашпилей применяют небольшие зубила Г с пирамидальным острием и молотки уменьшенного веса. Насекание начинается всегда с носка (передней части) П.; насекальщик ставит зубило под правильным углом как к вертикали, так и по отношению оси Н. на смазанный лхаслом (для более легкого всхож-дения выступов металла на грудь зубила) Н. и наносит на зубило соответствующей силы удар. Зубило, углубляясь в металл, вьики-хмает с одной стороны небольшое возвышение (зуб), который и служит насекальщику для ориентировки при установке Н.д.ля насекания следующего зубца. Опытные насекальщики производят до 80-220 ударов в минуту, смотря по грубости насечки. После того как нижняя насечка нанесена на обеих сторонах П., гребни ее слегка сглаживают личным П., затем приступают к насеканию верхней перекрестной насечки. Чтобы не портить .лежащей внизу насеченной ул<е части П., последний при этом кладут на подставку из цинка; применявшийся прежде для этой цели свинец теперь оставлен в виду вредного действия получающейся при этом свинцовой пыли на здоровье рабочих. Трудность ручного насекания Н. помимо необходимости правильно ставить зубило за-к.лючается также в соразмерении правильной силы удара, меняющейся не только от насечки к насечке, но и на протяжении одного Н. не остающейся постоянной ввиду меняющихся ширины и профиля его. Трудность ручного насекания, Н. издавна заставила обратиться к нахолодепию способа механизации этой работы; интересно отметить, что первая насекальная машина была изобретена Леонардо-да-Винчи в 1503 г. Насекаль-ный станок современной конструкции сист. Беше (Beche) изображен на фиг. 20. Рабо- 1 ... 5 6 7 8 9 10 11 ... 48 |

||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |