|

|

|

|

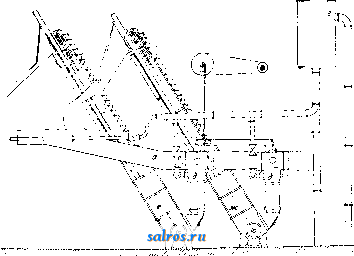

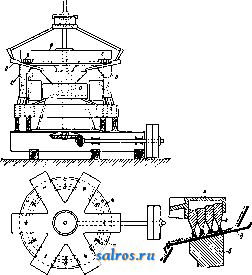

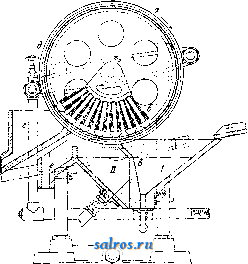

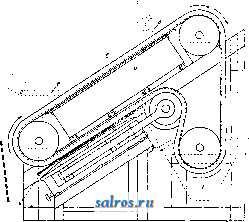

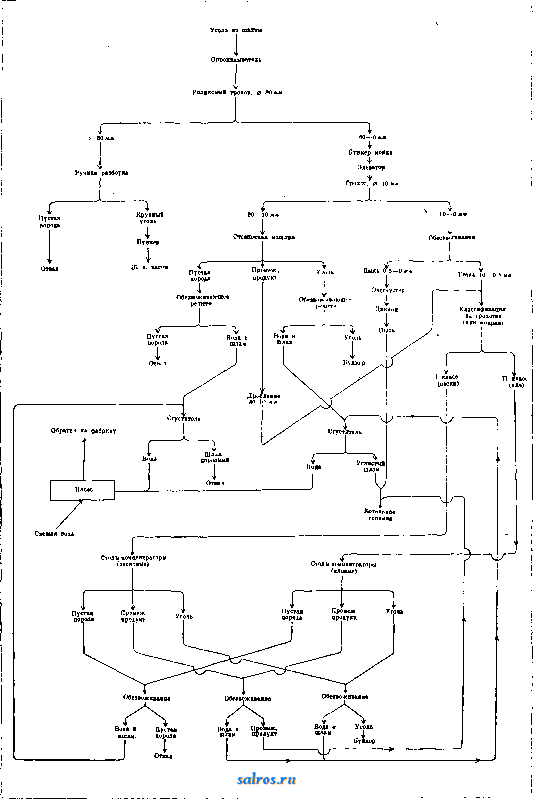

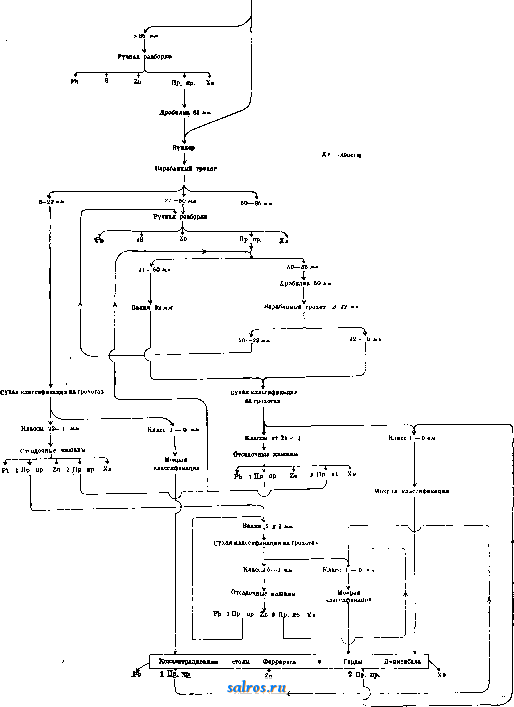

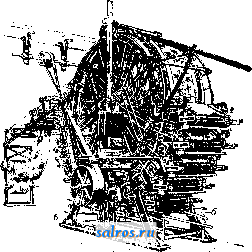

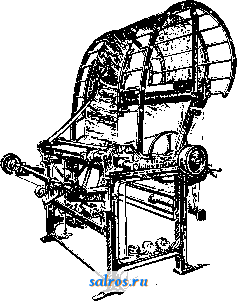

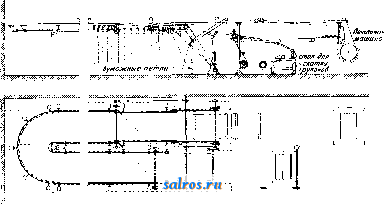

1 ... 33 34 35 36 37 38 39 ... 48 с той лишь разницей, что средой, в которой происходит разделение минералов, является не вода, а воздух (см. Воздушное обогащение). Особенное развитие этого способа наблю-  Фиг. 14. дается лишь в носледнее время в области обогащения угля. . Магнитное обогащение основано иа действии магнитного поля на минеральные частицы, обладающие различной магнитной проницаемостью. Минералы, обладающие большой магнитной проницаемостью, при введении в магнитное поле притягиваются магнитом и благодаря этому м. б. выделены из рудной смеси. К таким минералам относится большинство лсе.чезных руд: -самородное железо, магнетит, франклинит и ильменит; меньшей магнитной ироницае-мостыо обладают: магнитный колчедан, сидерит, гематит, циркон, .лимонит, корунд, пиролюзит и пр.; эти минералы являются парамагнитными. Большинство горных по-  Фпг. 15. род, сопровождающих первые, обладают значительно меньшей магнитной проницаемостью и не притягиваются даже сильными магнитами. Магнитное обогащение применяется гл. образом для выделения магнитного железняка. Приборы, служащие для магнитного обогащения, носят название магнитных сепараторов. Для создания магнитного поля в настоящее время применяют-<ся иск-лючите.льно э.легстромагниты. Смотря г. Э. т. XIV. НО характеру руды сепараторы м. б. с сильными и.ли со слабыми магнитами. Т. к. во всякой руде встречаются кроме обособленных минера.лов сростки магнитных зерен с пустой породой, то для получения однородных продуктов перед обогащением требуется подготовка руды классификацией по крупности, в противном случае мелкие сросшиеся зерна м. б. притянуты сильным магнитом и попасть в концентрат. Магнитные сепараторы молшо подразделить на следующие группы: сепараторы с подвинсными магнитами и сепараторы с неподвижными магнитами. Сепаратор Ульриха относится к первой группе; он служит для обработки сухой руды или для дополнительной обработки продуктов мокрого обогащения (фиг. 16). Сепаратор состоит из шестиполюсного электромагнита а, полюсы к-рого б расположены звездообразно и обращены кверху. Над полюсами вращается кольцевая обойма е, в к-рой помещены с промежутками сегменты г из мягкого железа, заостренные книзу. При ирохождении над полюсом в сегментах индуцируется магнетизм, и к концам их притягиваются магнитные частицы руды, текущие струей по желобам д, непосредственно помещенным над полюсами. При повороте обоймы на не-  Фиг. 16. который угол сердечники теряют свою намагниченность, и от них отстают магнитные частицы, иадая в желоба, установленные между полюсами. Немагнитные минералы остаются над но.люсами. Большинство современных магнитных сепараторов относится ко второй группе- с неподвижными магнитами. В сепараторе Грендаля для мокрого обогащения (фиг. 17) многополюсный магнит помещен внутри полого вращающегося барабана а, изготовленного из какого-либо диамагнитного вещества.  Фиг. 17. Полюсы магнита б все обращены в одну сторону и занимают нек-рую часть по окружности барабана. Барабан погрулсен своей нижней частью в сосуд, имеющий форму корыта, разгороженного перегородкой в на две части I и Л. В части J производится загрузка обогащаемой руды, разбавленной водой. Благодаря действию магнита взвешенные в воде частицы прилипают к поверхности барабана и переносятся при его вращении по часовой стрелке к жолобу, где начиная с точки д выходят из сильного магнитного поля и отстают от барабана, падая в жолоб г. Немагнитные минералы выносятся вместе с водой в часть II корыта и удаляются по трубе е из сепаратора. Сепаратор Везерила (Wetherill) для сухого обогащения (фиг. 18) состоит из двух (или нескольких) электромагнитов а и б, расположенных так, что разноименные их полюсы обращены друг к другу.Мслоду этими магнитами проходит транспортная лента в, на которую из питательной воронки ровным слоем разгружается руда.Кроме того между транспортной лентой и полюсами верхнего магнита движутся в перпендикулярном к первой направлении две ленты 2. При прохождении руды в сильном магнитном поле между полюсами, магнитные частицы притягиваются верхним магнитом, т. к. полюсы его заострены, и в них сесре-доточивается больше магнитных линий, но пристать к полюсу они не могут, а пристают только к нижним поверхностям поперечных лент г, движением которых и выносятся из  ФИГ. 18. сферы действия магнита и сбрасываются в ириемники д. Немагнитная пустая порода попадает в иртюмник е. В сепараторе Дингс-Рош (Dings-Rosche) д.тя мокрого обогащения (фиг. 19) много-нолюсный магнит а с полюсами, обращенными кверху, охватывается бесконечной резиновой лентой б, идущей как показано стрелками. Уго.ч наклона сепаратора молено изменять в пределах 10-80°, обычно он ставится под углом наклона около 30°. Руда с водой загружается на ленту по жолобу е. Магнитные частицы под действием магнита пристают к поверхности .ленты и двигаются с ней к верхнему концу сепаратора, откуда сбрасываются в приемник г, немагнитные смываются водой вниз. В пункте д иа сепаратор подается дополнительная струя воды, смывающая немагнитные частицы вниз, & другой приемник. Методы э.лектромагнитного обогащения применяются также для извлечения облом-  Фиг. 19. ков железа, попадающихся в руде или угле . Эта мера обязательна во избежание поломок, дробилок, если ископаемое подвергается затем дроблению. Для извлечения же.леза на пути движения ископаемого в лселобах или на лентах устанавливаются сильные электромагниты, которые притягивают н^;е.лезные обломки. На фиг. 20 изображен подобный сепаратор. Электростатическое обогащение основано на различии в электропроводности минералов. Метод пока еще не получил большого промыш.ленного значения. Он состоит в том, что обогащаемую руду вводят в соприкосновение с электродом; зернам минералов, хорошо проводящих электричество, по.лучат от него одноименный заряд и отскочат от электрода, остальные же зерна останутся не заряженными и не изменят направления своего движения. К хорошим проводникам относятся: самородные золото и серебро, серный колчедан и руды других сернистых металлов и пр. К плохим провод--никам принадлежит большинство жильных пород: кварц, кальцит и известняк, порфиры, сланцы и т. д. Один из приборов для промышленного обогащения по вышеуказанному методу был сконструирован Хеффом для> обработки цинковой обманки, которая в чи- ребром кверху, непроводники же падают стом виде является плохим проводником, в прямо вниз, где снова помещен электрод для то время как сопутствующий ей марказит- \ повторного разделения руды. На втором хорошим. В сепараторе Хеффа применен ряд электродов, поставленных один под дру- электроде процесс повторяется и т. д. Для усиления действия электродов под разде- гим и имеющих форму валиков а, как схема- \ лительными поверхностями поставлена вто-Схема магнитообогатительной фабрики. Р>да iia шахта \ Дробвлка Блека ДроСленве до 87,5 лм Бункер i Варабияный грохот Условные обояваченвя К-коЕпевтрат иагяетита Пр. пр.-ар иежуто1)ны& 1ф<дую Хв-хвосты ; 60 мм Дро5илка Гстса до 37.6 мм &0-18 м Сушильная лечь 50-18 мм 18-9,6 в.Ь-6.0 мм нага, оеваратор BalJ Norton мага, сепаратор ВаП Norton - еепаратор ВаИ Norton Грохот. 0 3 мм Пр. пр. К Пр. пр. 6-Э мм Валка flo да мм Пр. пр. Валхя до в ли сепаратор Ball Norton cenapaivp Ball Norton 1 . 1 Г к Хв Пр. ар. & Ёадвв ГрохпчеЕве 12-6 мм Магвитвый сепаратор Пр. пр. Ii. t-3 мм > Магввтвый сепаратор Пр. пр Хв Магватвый оеиаратср тически представлено на фиг. 21. На них равномерно подается руда по наклонной плоскости. Попадая на заряженный валик, частицы-ироводники отскакивают от него и перепрыгивают через вторую площадку, имеющую форму угольника, поставленного рая серия электродов, имеющих назначением только создание более интенсивного электрич. ноля в пространстве между электродами, где проходят частицы обогащаемых минералов. Обе серии электродов заряжаются положительным э.тектричеством от Схема сортировки и мойки для коксующихся углей.  Схема с в и н ц о в о-ци н к о в о й обогатительной фабрики Neue Helen е в Силезии. Рядовая руд Опрокидыватель i КолосавкоаыЯ фохот. е 86 j Условвые опоаваченяв РЬ-коацевтрат сввеЦ- руды S-концентрат пирита 2п-концентрат цинковое обыавки Up пр.-промеж, продукт  динамомашины постоянного тока напряжением от 10 ООО до 25 ООО V. Главным условием для элсктростатич. обогащения является сухость руды и незначительные размеры отдельных ее зерен (не крупнее 2-3 мм),  Фиг. 20. причем все пылеобразные частицы меньше 0,02 мм также д. б. иредварительпо удалены. Производительность сепаратора Хеффа i/a-2 ш/ч, расход мощности 3-5 kW. В настоящее время электростатич. обогащение вытесняется более экономичным и дающим лучшие результаты при обработке тех же руд флотационным методом. Ф л о т а ц и я, или в с п л ы в и о й процесс, основан на взаимодействии молекулярных сил поверхностных натяжений жидкостей, твердых минеральных частиц и газов, причем вследствие существующих электромагнитных полей на поверхностях тел, пришедших в соприкосновение, тела эти взаимно притягиваются или отталкиваются, чем и объясняется предпочтительное смачивание нек-рых минералов водой, других-маслами. Минералы, имеющие металлич. блеск, как например самородные мета.т1лы, сульфиды и нек-рые другие (графит, уголь), имеют тенденцию лучше смачиваться маслами и не смачиваться водой; наоборот, кварц, сланцы, известняки и нек-рые другие породы смачиваются водой .чегче, чем маслами. Руда в измельченном виде, заключающая в себе как те, так и другие минералы, погружается в эмульсию воды и масла; при этом одни минералы смачиваются водой и тонут в ней, другие же, смоченные маслом, всплывают на поверхность в виде пены или пленки и м. б. сняты с нее. В образовании пены принимает участие воздух, вдуваемый в сосуд, в котором происходит процесс, в виде мелких пузырьков; последние пристают к частицам, смоченным маслами. Обогатительные фабрики. Операции обогащения обычно сосредоточиваются в одном предприятии, связанном, с одной  Фиг. 21. стороны, с рудником, с другой-со складочным местом для готовых продуктов обогащения. Характерной особенностью обогатительных ф-к является ступенчатое расположение отдельных ее частей для максимального испсльзования силы тяжести при передвижении обрабатываемого материаламежду отдельными аппаратами. Другой особенностью обогатительных фабрик мол-сно считать индивидуальность калсдой обогатительной ф-ки, к-рая вызывается различием естественных и технич. условий того или иного горного предприятия и местороледения полезного ископаемого, минералогическим его составом и т. д. В качестве примера выше приведены три схемы ф-ки для обогащения свин-цово-цинковых руд, уг.ля и магнитного обогащения железных руд. Основными требованиями, предъявляемыми к обогатительной фабрике, являются: непрерывность отдельных операций, немедленное исключение из процесса готовых продуктов и соединение между собой одинаковых, а таклсе раздельная обработка раз.личных по качеству продуктов. Кроме основных операций обогащения (собственно обогащение, дробление и классификация) на каждой Обогатительной фабрике имеется таюке и ряд вспомогательных и служебных операций (загрузка, транспорт, сушка продуктов, снабжение водой, энергией и т . п.). Благодаря указанной индивидуальности каждого процесса трудно дать типичную схему обогатительной ф-ки. Лит.: К о р 3 у X И н И. А., Механич. обработка (обогапдение) полезных ископаемых, СПБ, 1908; Ч е-ч отт г. о., Обогащение полезных ископаемых, вып. 1-7, Л., 1924-29; Обогащение угля, Сортировка и сухое обогащение угля. Сборник статей под ред. Л. Левенсона и И. Верховского, Харьков, 1930; Труды 1 Всесоюзного горно-технич. съезда 1926 г. , Москва, 1928, т. 8; Материалы но обогащению неметаллич. полезных ископаемых, Д., 1930; ГЖ ; Уголь и железо , Харьков; МС ; Цветные металлы , Москва; F i пк еу J., Die wissenschaltlichen Grundlagen d. nassen Erzaulbereitung, Berlin, 1924; Schennen H. und Jungst F., Lehrbuch der Erz- und Steinkohlenaufbe-reitung, 2 Aufl., Stuttgart, 1928; Jungebolt u. Eshenbruch, Kohlenaufbereitung, Essen, 1913; Rittinger P., Lehrbuch d. Aufbereitungskunde in Ihren neuesten Entwicklung u.Ausbildung, systematisch dargestellt, В., 1867; Rittinger P., 1 u. 2 Nachtrag zum Lehrbuch d. Aufbereitungskunde, В., 1870-73; Rate] C, Preparation mecanique des minerals, P., 1908; R i с h a r d s R., Ore Dressing, N. Y., 1908; Ladoo R. В., Non-metalllc Minerals, N. Y., 1925; Louis H., The Dressing of Minerals, L., 1909; R i-c h a r d s R. a. Locke S., A Textbook of Ore Dressing, N. Y., 1925; T r u s с о t t S. J., A Textbook of Ore Dressing, L., 1923; Wiard E., The Theory a. Practice of Ore Dressing, N. Y., 1915; Prochaska E., Coal Washing, N. Y., 1921; T a g g a r t A., Handbook of Ore Dressing, N. Y., 1927; S i m о n s Т., Ore Dressing Principles a. Practice, N. Y., 1924; Gluckauf , Essen; Kohle u. Erz , В.; Metall u. Erz , Halle a/S.; Engineering a. Mining Journal*, L.; Trns. of the Amer. Inst, of Mining a. Metallurg. Engineers*, N. Y.; .Iourn. of the Amer. Inst, of Metals , N. Y.; Coal Age , New York; eTransactions of the Institution of Mining Engineers*, L.; СоШегу Guardian a. Journal of the Goal a. Iron Trade*, London. H. Лященко. ОБОД, см. Колесное производство. ОБОИ, в точном смысле слова окрашенная бумажная полоса (лент а), идущхя на оклейку стен жилых помещений. Искусство покрывать стены одеждой проникло в Европу от мавров в 17 в. Бумажные О. впервые начали производить в Китае. В Европе производство бумажных О. вручную началось в Англии. С двадцатых ГОДОВ 1Ув. распространение бумажных О. сильно увели щвается в связи с изобретением печатной обой- ной машины в 1823 году Пальмеером. Участие крупных художников в производстве О. оказало огромное влияние; вместо читавших обычными изображений н-сивотных и людей, художники начали дчвать орнаментальные композиции с удачным сочетанием цветов с мотивами преимугцественно из растительного мира. Усовершенствование техники и развитие искусства оказали свое влияние и на дальнейшие успехи производства О. Машинное производство стало быстро вытеснять старый ручной способ изготовления О., который однако применяется и но настоящее время для дорогих сортов, когда требуется особо тщательное выполнение ири сиециальных требованиях к рисунку. Ручное производство заключается в печатании О. посредством деревянных плоских досок (форма, или м а н ер а), на к-рых вырезывают требуемый рисунок. К верхней части формы прикреплена скоба (ручка). Форма предварительно прижимается к сукну с краской (к р а с о ч-ная нодушка)и переносится на упругий стол, на котором расстилается бума.к-иая лента, иредназначенная для печатании, и затем прижимается к бумаге с помощью весьма примитивного назкимпого приспособ.лепил. Эту манипуляцию приходится по-вторять столько раз, ско.лько красок в узоре рисунка. После нанесения кал-сдой краски бумажную ленту сушат, а затем снова рас-Стилают по столу для следующей краски. Дневная производительность одного ручного печатного стола определяется в 100 кусков, длиной по 5 м, при 2 рабочих. Мас-совое производство машинных обоев выдвинул;о потребность в конструировании многокрасочных (м н о г о в а л ь и ы х) печатных машин, отвечающих современным требованиям техники. Первое время строи--лись лишь однокрасочные печатные машины, в настоящее время имеются машины, дающие возможность одновременно применять в рисунке до 24 красок. Печатные машины. Современная обойная печатная машина (фиг. 1) состоит из чугунного пустотелого барабана а, тщательно обтянутого сукном или резиной, покоящегося на 2 стойках б. Длина барабана несколько больше, чем ширина бумаги, и не менее 600 мм, а диаметр в зависимости от количества одновременно печатающих красочных валиков ко.леблется от 700 до 4 500мм. На оси барабаназакреп.лены2 больших зубчатых колеса. По барабану дви-л^ется беспрерывно бесконечная бумалгная лента в, шириной в 500 мм. К бумаясной ленте подвод 1тся печатные валики на особых нодшииниках-супортах, винты которых могут перемещать валик в горизонтальном и вертикальном наиравлениях, т. е. изменять положение валиков по отношению к барабану, что необходимо для точной пригонки отдельных красок. Печатные валики получают вращение от первой большой шестерни посредством передаточных шестерен. Краска подается к печатным валикам из медных ящиков, в кал^дом из которых вращается вал, в свою очередь передающий кра- ску бегающему бесконечному сукну-чу.лку. Каждое сукно соприкасается со своим пе- чатным валиком и отдает ему краску для нанесения рисунка на бумажную ленту. Вся красочная передаточная система такл-се устанавливается в подшипники-супорты и регулируется особыми винтами. Вращение  Фиг. 1. валов в ящиках и сукон производится от второй большой шестерни, насаженной на ось большого барабана. Печатные валики, ящики и сукна располагают по окружности барабана в точном соответствии с числом красок, требующихся по рисунку. Бумажная .лента с катушек бумаги поступает позади машины на барабан, а затем проходит через все печатные валики и ианравляется в су-зпильный аппарат. Длина обойной ленты, вырабатываемой печатной машиной в 1 час, определяется ф-лой L = алВп 60, где L-число .м О., D-диам. вала, п-число оборотов барабана, а-поправочный коэф. на скольжение бумаги (0,9-0,8). Практически дневная производительность обойной печатной машины 1 800-3 800 семиметровых кусков, в зависимости от сорта О. и характера печати. Сушилки. Сушильные аппараты для .ленты строят двух систем: крючковые (см. Бумаги фотографгьческие, фиг. 2) и цепные (фиг. 2). Длятяяселого товара, т. е. д.ля обоев, кзторые изготовлены на бумаге п.лотно-стью большей 80 г/м^, оборудуются сушилки с цепными аппаратами, а для более легких обоев - с крючковыми аппаратами. Движение бумажной ленты в аппаратах цепного тина происходит передвижкой двух параллельных цепей; в гнездах последних лелсат, приближаясь друг к другу, горизонтально, деревянные палочки (фиг. 2, а), с которых ВР1СЯЩИМИ пвг.лями спускается бумажная лента. В этих аппаратах движутся одновременно с цепью палочки и О. Крючковые аппараты (немецкая система) устроены так же, как и цепные, но вместо цепей имеют направляющие с боковыми загнутыми проволоками-к р ю ч к а м и, которые отталкивают па.лочки, лелгащие на особого рода тележках, и передвигаются прямолинейно-возвратно. При движении тележек вперед (к машине) крючки продвигают палочки, на которых висят бумажные петли, внутрь сушилки, при обратном возвращении тележек палочки остаются без перемещения. В цепных аппаратах палочки находятся в движении все время, а в крючковых аппаратах-с перерывом.Конструкция крючковых аппаратов сложнее цепных. Слипание нетель в ценных аппаратах исключено, в крючковых же, при тяжелых бумагах и при большом слое красок,-возможно. Тем не менее крючковые аппараты имеют то преимущество, что при случайных задеваниях падает обычно только несколько петель бумажной ленты, тогда как в цепных аппаратах в подобных случаях возмолсно падение Bceit проводящей системы. Скорость движения суши.льных аппаратов должна быть в строгом соотношении с количеством бумаги, выпускаемой печатной машиной. Располагаются аппараты почти на уровне потолка печатного корпуса. Сушильные аппараты с висящими петлями бумаги медленно проходят через все сушильное иомещение и возвращаются обратно с другой стороны, т. е. опять к фронту мапшны, где поступают на машину для скатки. Нормальную длину суши ;1Ьного аппарата рассчитывают обычно на 200--250 кусков О., длиною каждый по 7 м, т. е. одновременно на суши.льном аппарате висит до 1 750-2 ООО м бумаги. В сушильном помещении t° допускается не выше 30° при пятикратном обмене воздуха. Время машины. При длине здания меньше 25 м ставятся 3 поворотных круга, и скатка О., производится также у фронта печатной ма-   Фиг. 2. пребывания в сушильном помещении принимается в среднем до 35 мин., в зависимости от плотности бумаги и слоя краски. Прп входе в супиглку влажность печатной бумаги состав.ляет 48-50% от веса сухой бумаги, после сушки же в.лаллтость не должна превышать 10%. Практическая длина сушильного аппарата определяется конструкцией здания. Установлено, что при д.лине здания в 24-35 м обычно ставят аппарат в один поворотный круг , т. е. бумалшая лента идет по 2 парам паралле.льных направляющих; при 45 м длины и больше лента идет в одном направлении без возврата, т. е. скатывание О. может производиться в противоположном конце от фронта печатной шины. В зависимости от плотности бумаги и сортов О. (слоя красок) устанав.ливается режим в сушильном помещении и выбор аппарата той или иной системы. В виду высокой t° сушильных помещений, по требованию охраны труда, помещение для печатных машин отделяется от сушилок спедиальн.перегородками, через которые пропускается бума-лшая лента. Скатка. При печатании дешевых О., длиной в 14 vvt, в печатном отделении ставят т. наз. к а т а л к и (р у л е т к и) -па куски (фиг. 3). Последние, принимая от-]1ечатанную ленту, режут тут лее и свертывают ее отдельными рулонами. Установка указанных станков нри печатных машинах является по.лиым завершением процесса механизированного изготовления обоев конвейерным способом. Перекатку на куски более дорогих О. производят отдельно, т. к. производство их обычно требует дополнительных процессов. Автоматич. работа всей системы зависит от четкости работы и удачного сопряжения отдельных установок, т. е. печатной машины, сушильного аппарата и каталки. Даже незначительные отклонения в отдельных частях нарушают автоматич. работу всей системы. Печатные в а .л и к и представляют собою деревянные (из древесины груши, клена или березы) цилиндры, на концах кото- рых имеются железные шайбы для вставки веретена, служащего осью валика. Рисунок на печатных валиках выпуклый. Длина валика 600 жж ири диам. 100-210 жж. Длина окружности валика должна соответствовать -высоте (раппорту) рисунка. Печатный валик строится с латунной набивкой, или же рисунок вырезывается в дереве печатного валика. В крупные планы контура фигурчатой латуни вставляют кирзу (шляпка), к-рая предварительно обрабатывается шеллаком. Высота латунной набивки валика после обточки на снециальиом шлифовальном станке должна быть не менее 4 жж. Каждая краска из оригинала-рисунка имеет свой отдельный валик. Рисунок на О. повторяется непрерывно как в горизонтальном, так и в вертикальном наиравлениях. Нанесение рисунка на вадин производится сто д. бр. На ка.тгьку с одиоГг стороны намазывают ол1г(у в 4-5 слоев. На обра.эовавшуюся ма(;тпку рисунок копируют ручным способом, проколами, с оригинала посредством стальной иглы. След, получившийся от иглы, покрывают черной литографской KpacKoii; Kpaci;y вне контура рисунка смывают. Для передачи рисунка с кальки на деревянный валик кальку накладывают поверх валика; затем по отдельным окрашенным местам специальным молоточке ! постепенно отколачивают краску, в результате чего рисунок передается на валик. Контур обводят тонкими латунными пластинками. В последнее время стали изготовлять латунные пластинки механическим путем при помощи шаблонов. Сорта О. В существуюшнх условиях О. делятся на 3 группы (табл. 1). Табл. 1 .-С орта обоев. Название сортов Характеристика сортов Лепки Дешевка Крестьянские О., содержащие до 4 кра- i сок в рисунке I Плотность бу.л1аги до 60 г/. 2 1 Городские о., имеющие свыше 4 кра- ! сок в рисунке. Окрашенная площадь от веди бумаги до 70% Плотность бумаги до 70 г/,м2 Городские, более дорогие, и к.пубные по подготовлеиргому грунту (фону) Бумага от 60 г/л12 и выше Грунты и пол ко-1 жу Нормальная длина куска О. принята в 7 ж, однако в последнее время начали выпускать О. в кусках длиною в 14 лг. Бордюры и фризы печатают тем же методом, что и обои. Печатают их сразу в неско.лько полос (1-32) при ширине бумаги в 500 жж. Существуют особо высокие сорта обоев (для специальных целей), которые нокрьшаются мас-ляны.м лаком. В настоящее ЛгС время у нас в СССР эти сорта не вырабатываются. Грунтовка и гофрировка. Для грунтовых О. перед печатью накладывают грунт (фон) одноцветной краски, что достигается специальной грунтовальной жашипой (см.), т.н. г р у нт о в а л к о й. Бумагокра-шение по отдельным процессам производства яв.ляется родственным обойному. Для окраски бумаг употреб-ляются те же грунтовальные М1ШИ:1ы, что и в обойном производство, ио рабочая ширина барабана вместо 650 м,м обычных грунтовалок достигает до 1 500 M.U. Для о^оев, тисненных под кожу или гофрированных, строятся специальные станки, го(1}риробальгше жашнни (см.)- гофры (фиг. 4). Станок состоит из двух ва.лов диаметром от 300 мж и бо.льше, в зависимости от высоты рисунка. Верхний металлический вал а имеет гравировку и прижимается винтами к нижнему валу из прессованного хлопка б, который принимает на себя давление верхнего узорчатого вала. Между валами пропускаются О. Глубина тиснения на О. зависит от рельефа гравировки верхнего вала. В обоях иод кожу в местах тиснения можно нанести дополнительную окраску, для чего приспо-саб.ливается к гофре ящик с краской. Средняя часовая производительность гофрировальной машины-180 кусков, по следующей  Фиг. 4. формуле; S=0,06B v р, где В-ширина полотна бумаги, v-скорость хода в м, р- плотность бумаги в г/ж^. К р а с к и для О., состоящие из органич. красителей и субстрата, б. ч, поступают на ф-ку в тестообразном состоянии. Субстрат обойных красок состоит из тяжелого шпата (BaSOi), гидрата глинозема[А1(0Н)з ]иблан-95г4кса(см.).С анилиновыми красителями субстрат дает прочное соединение, называемое лаком. Гидрат глинозема получается оса-лсдением сернокислого глинозема кальцинированной содой с последующей тщательной промывкой; A1.2(S04)3 + 3Na2CO;, +ЗНоО = 3 NaSOi + ЗСС, + 2 AI (ОН)з, после чего прибавляют х.лористый барий (BaClj), т. к. последний переводит растворимые соли красителя в трудно растворимые бариевые соли (см. Бария соединения); при этом краситель хорошо осалгдается и легко отделяется от раствора. Прибавляемый в лаки тялгсльп! шпат увеличивает покрывную способность красок и регулирует концентрацию лаков (теста). Лаки вырабатываются также и из минеральных красок, пз которых в обойном производстве в бо.льшолг количестве применяются лаки л^елтые, получаемые из калиевого хромпика и сахара-сатурпа и др.: ЗРЬ(С2Н;>02)2 + К2СгОг + Н.О = = 2 КС.2Н..0.2 + 2HC2H.,j02 + 2 PbCrOi . По.лучаел1ая этим путем яселтая краска обходится очень дешево. Аналогичную реакцию дает и натриевый хромпик. Лаки (тесто) поступают обыкновенно на обойные ф-ки в готовом виде. Мастерам-лабораторпхикам остается лишь прибавить к тесту мел и клей и подготовить расцветку по образцу рисунка. Мел и клей являются основными ингре-.диентами, которые входят в состав обойных красок, вследствие чего требуется очень тщательно перемешивать указанные материалы. Для этой цели применяется горизонтально установленный деревянный цилиндр, в к-ром вращается ось, снабженная спицами. После тщательного и длительного неремешивания всю массу пропускают через мелкое сито, приспособленное непосредственно к цилиндру. Для смешивания с тестовой краской берут нужное количество пропущенной массы и хорошо растирают в особой мешалке; затем вся приготовленная масса (краска, мел и клей) вторично пропускается через мелкое сито, после чего она поступает в производство . Для ускорения производственных процессов имеются специальные механич. сита со щетками. Клеевые вещества употребляются всевозможные, в зависимости от сорта О.: мездровый, костяной клей (жидкий), казеин, декстрин, крахмал и отработанная вальцевая масса от типографских валиков. Обойная промышленность в СССР пользовалась до недавнего времени почти исключительно импортными красками. В настоящее время (1931 г.) для печатания О. с успехом применяются краски внутреннего производства. Обойная бумага. Различают обойную бумагу 2 сортов: сорт А для работ под глубокое тиснение, сорт Б для остальных сортов обоев (см. проект стандарта обойной Т а б л. 2.-Д анные пз проекта стандарта на обойную бумагу. Характеристики Сорт А Сорт Б Вес в г/Л12 (плотность)! 240 ! 100 Сост. по волокну в %: целлюлоза..... 70 40 древесн. масса . . 30 [ 60 Средняя разрывная длина в л*...... 3 500 I 3 ООО j Сопротивление излому (число двойных перегибов на 180°) . . 15 10 40 60 3 000 40 60 2 500 40 60 2 500 6 -бумаги). Проклейка, степень проклейки, для обоих сортов не менее 0,75 мм нри испытании штриховым методом. Ширина полотна бумажной ленты 500 мм при нормальном диаметре рулона 800 мм. Экономика. В СССР работают 4 обойные фабрики (в Москве, Ленинграде, Одессе и Минске), где заняты 44 машины, из к-рых половина работает в 2 смены. Производительность этих ф-к до 1930 г. достигала 50 млн. кусков в год, при годовом потреблении бумаги ок. 14 ООО т. За последние годы обойная промышленность сдела.та большие успехи в экспорте своей продукции в страны Востока и частично в лимитрофные государства. Из общего количества выработанных фабрикатов вывезено за истекший год, примерно 350 000 кусков. Лит.: Seemann Т., Die Tapete, Wien-Leipzig, 1882; Weichelt A., Buntpapier-Fabrikation, 3 Aufl., Berlin, 1927; Heuser E., Das Farben des Piipiers auf der Papiermaschine, Berlin, 1914; Hauptmann J., Die Marmorierkunst, 3 Aufl., Gera, 1920. Л. Семеновский. ОБОЙНА для шелушения зерна, главная машина зерноочистительного отделения мукомольной мельницы, называемого по этой машине обоечным или шеретовоч-ным отделением, или сокращенно: обойкой и.чи шеретовкой. Назначение О. - выбить из бороздки зерна песок и зем.чю, обить бородку зерна, снять путем шелушения верхние оболочки зерна и наконец снять зародыш, что однако не всегда является задачей обоечного отделения. Для перечисленных целей зерно проходит последовательно 3- 4 раза через О., причем кроме шелушения зерна, в самой О. производится немедленное удаление из массы зерна земли и снятых частей оболочки путем отсева их и аспирации, во избежание загрязнениятими отходами уже очищенного зерна. О. имеются различных конструкций-с вертика.чьным или горизонтальным валом, с терочным барабаном и кожухом, обтянутым теркой (железные или стальные листы С пробитыми трехгранными отверстиями с острыми кромками), с бичевым барабаном и кожухом, обтянутым теркой или сеткой энгранер (плетеная из толстой квадратного сечения проволоки), с бичевым барабаном и наждачным кожухом (наждачные О.) и наконец с бичевым барабаном и с кожухом из отдельных тонких чугунных сегментов с закаленной поверхностью, с углублениями и щелями для просева отходов. Русская коническая О. состояла из деревянного конич. барабана (набранного из липовой клепки), обитого терочной сталью, на вертикальном валу и конич. кожуха, обтянутого такой же терочной сталью или железом. Зерно, попадая на верхнее дно барабана, разбрасывалось ровной сыпью и поступалсГ между параллельными конич. поверхностями барабана и кожуха, отбрасывалось центробежной силой с поверхности барабана на кожух, отражаясь, падало нгоке на барабан, опять отбрасывалось к кожуху и т. д. до выхода из машины. Зерно шелушилось об острые грани терки барабана и кожуха. Отходы центробежной силой просеивались через отверстия терки кожуха и аспирировались в пространстве между терочным и внешним сплошным кожухом из кровельного железа. Недостатком этих О. была различная обработка зерна, слишком интенсивная при свежепоставленной терочной поверхности и недостаточное шелушение нри сработавшихся гранях терки. Неудобство заключа.чось в необходимости частой смены терочной новерхности. Русская О. с конца 19 в. (с 1898 г.) стала вытесняться наждачными обойками. О. Епгека с вертикальным цилиндрическим бичевым барабаном, кожухом, набранным теркой или обтянутым плотной сеткой энгранер (проволока толщиною в IV2 мм), внешним сплошным кожухом из листового железа и вентилятором на том же валу наверху машины. Недостатки те же, что и у русской О. Преимущество обеих машин- 1 ... 33 34 35 36 37 38 39 ... 48 |

|

© 2007 SALROS.RU

ПромСтройМат |