|

|

|

|

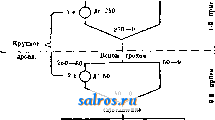

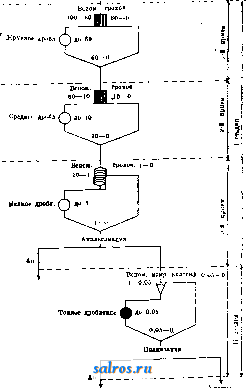

1 ... 32 33 34 35 36 37 38 ... 48  Фиг. 8. ляется применение пустотелых кирпичей, даюпщх оболочку меньшей звуке- и теплопроводности. Конструктивная О. требует полной перевязки с телом забутки; она является неотъемлемой частью кладки и ведется одновременно с забуткой. Кладку с облицовкой ведутс оставлением пустошовки. По окончании кладки начинают расшивку, производя ее сверху вниз с постепенной разборкой лесов. При поверхностной облицовке применяют специальные сорта пустотелого кирпича. О. ведут, устраивая перевязку между слоями забутки и О. При надлежащей работе и хорошем цементном растворе отслаивания подобной О. не замечалось, но конечно не может быть и речи о передаче ей нагрузки. На фиг. 8 пока-.зан способ кладки основной кирпичной стены толшцной в иолкирпича в связи с пустотелыми кирпичными камнями. Общая тол-шдна такой стены для жилого здания при юштукатурке с двух сторон достаточна в 30 сж. Тело стены хорошо перевязывается тьгака-ми с пустотелой О. посредством комбинации кладки пустотелых камней, в силу чего устойчивость стен получается значительная. Кирпичная О. бутовой кладки. Этого рода о 5 лицовка ведется в виде уступов, высота которых приурочивается к толщине слоев бутовой кладки. Сопряжение обеих кладок обусловлива- ется перевязью кирпичных уступов с бутовыми. Толщина слоя О. делается равной одному кирпичу; при незначительной высоте стен и забутки, сложенной из плиты, допускается умень-хиение толщины О. до иолкирпича. При производстве работ вьшладывают сначала ряды кирпичной оболочки, соответствующей одному слою бута, после чего производят бу-ловую кладку в уровень с верхним рядом облицовки. Кладку ведут на цементном растворе. Кирпичная О. бетонной кладки. В этом случае кирпичные слои представляют форму для бетона, а связь между обеими кладками достигается втапливани- м в массу забутки одиночных тычков. О. .делается обычно толщиной в полкирпича, причем для производства работ выкладывается прежде всего ряд кирпича, а к нему но всему периметру подбрасьгоается валик бетона и осторолшо трамбуется, чтобы не сдвинуть кирпичную оболочку. Далее укладывается по всей поверхности слой бетона и производится его трамбование. Бетонная О. бутовой кладки <фиг. 9). Толпдина бетонной оболочки-от 45 до 60 см. Работа производится после вы-  Фиг. 9. кладки бутового массива затрамбовыванием бетона между поверхностью бута и деревянным щитом, устанавливаемым для образования лицевой грани бетона. Большие поверхности бетонной О., произведенные при разных условиях погоды и темп-ры, не имеют однородного оттенка и почти всегда покрыты сетью трепщн. Нередко бывает и отслаивание бетонной О. Вот почему бетонная облицовка является нерациональной и заменяется в соответствующих случаях О. бетонными камнями. О. полов и стен. Плиточные полы (фиг. 10 и 11) устраиваются как внутри.  Фиг. 10. Фиг. 11. так и снарулш зданий (прачечные, бани, тротуары, террасы). Материалом для О. служит гранит, песчаник, известняк, бетонные плиты и керамиковые. Полы из плит кладут по подготовке из щебня или битого кирпича и слоя песка от 3 до 5 см; швы заливают жидким цементным раствором. Полы кирпичные делают из кирпича, уложенного плашмя или на ребро прямыми рядами или диагональю в елку. При О. полов искусственными плитами применяют плиты квадратной формы, восьмигранные, гладкие и рифленые. Плиты кладут на слой бетона. Керамиковые плитки, к-рые изготовлены под большим давлением, укладывают на цементном растворе. Работа ведется от середины помещения, чтобы иметь возможность исправить неправильности у краев. Толщ, плиток-от 18 до 2Ъмм. Применяются также цементно - песчаные плитки и мозаичные. На фиг. 12 и 13 показаны формы израз-   Фиг. 12. Фиг. 13. ЦОВ, применяемых в различных частях печной кладки, и крепление их: А-закладка, Б -уступ,В-полочка, Г-гладкие или стенные изразцы, Д-карниз и Е-лиштва. При тщательно произведенной пригонке и опиливании кромок изразцов швы с лицевой стороны плитки должны быть почти незаметны. О. ведется одновременно с печной кладкой. Лит.: Федорович О. М., Каменные работы, 2 изд., М., 1923; М а люков В. А., Обделка берега приморских гаваней, ч. 1,Л., 1928; Штаде Ф., Каменные сооружения, СПБ, 1913; Кур дюмов В., Каменная кладка, П., 1916; М а к с и м о в В. Л., Кирпичная изба, П., 1916; Тилинский А. И., Практическая строительная памятная книжка, СПБ, 1914; Виганд К. П. и Суханов Т. Н., Мелкое жилищное строительство в Америке, Москва, 1929; Штамм Е. Л., Современное промышленное строительство в Америке, М., 1930; Современное строительство Германии, Отчет экскурсии, М., 1929; Федоров А. т., Портовые работы, М., 1930; Удешевление строительства, М., 1915; Г ал ьп ер-сон в., Иогансен Л., Пав люк Н. и др.. Строительный справочник для техников и десятников, перераб. изд.. Л., 1929; Михайлов P.M., Пустотелый красный кирпич, М., 1930; Борисов Н. Б., Печное дело, М.-Л., 1930. Ф. Гаузе. ОБОГАЩЕНИЕ, см. Обогащение полезных ископаемых. ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, механическая обработка ископаемого сырья с целью выделения из него полез- Общая схема обогащения руд Сырая рда Вспои, грохоч. 1000-2Й0 I , 250-0  Штуфная руди. Пр пр. Крупн.отброс 60-12 Срехвое лроблевие Вспои,грохоч.  Подрудок. Пр. пр. Сршт отвроо la-3 Мелкое дроплевве f до S Вспом. грохоч.  Пр. пр. Вспои, иокр. luaccii?. 3-11-11-0 Тонкое дроСлсиие  В себе ненужные, беспо.чезные минералы. Количественное соотношение полученных продуктов к исходному сырому материалу называется их в ы х о д о м. Механич. обработка сырья не ограничивается разделением минеральной смеси на составные части; она включает в себя кроме того еше следующие главнейшие операции: разделение по крупности, дробление и измельчение, смегпение и наконец окускование (агломерация и брикетирование). В связи с процессами механич. обработки находится целый ряд вспомогательных операций, а именно: транспорт сыпучих и полужидких материалов, сгущение и сушка последних, складские операции и пр. Непременным условием механическ, разделения ископаемого на составляющие минералы является разрыхленное его состояние, при к-ром кагкдый минерал представлен в виде отдельных зерен. В виду этого перед обогащением требуется соответствующая подготовка материала. Для ископаемых аллювиального происхолсдения, как на- Схема обработки золотых руд Сырая руяа.  Фиг. 1. Hbtx минералов. Нри обогащении применяются исключительно механич. (а не химич.) процессы, основанные на физических свойствах минералов, составляющих ископаемое. В результате процессов обогащения получаются два продукта ,т. н. концентраты, в к-рых сосредоточены полезные минералы, и хвосты, или отходы, заключающие Фиг. 2. пример россыпей, валунчатых руд, песков и глин, эта подготовка ограничивается разрыхлением и протиркой; для вязких и твердых пород требуется дробление (см.) и измельчение. При на.чичии в ископаемом агрегатов различной крупности дробление производится в несколько приемов,обычно два приема составляют стадию. После каждой стадии дробления выделяются путем обогащения минеральнью зерна определенного состава, сростки же подвергаются повторному дроблению в следующей стадии. Последовательности процессов дробления и обогащения в таком случае представлены на фиг. 1. Если полезный минерал только вкраплен в породе, обогащение возможно лищь после самого ме.лкого дробления, которое производят постеиенио,в несколько приемов, без промежуточного обогащения (на фиг. 2 представлена схема обработки золотых руд). Ручная разборка считается ирос-тейщим видом обогащения. Операция ручной разборки состоит в том, что рабочие по вне-щним признакам - цвету, блеску, структуре и т. и., отличающи.м один минерал от другого, выбирают их из общей смеси и т. о. осуш;ествляют требующееся разделение. Ручная разборка MOHiCT частично производиться непосредственно ири добыче полезного ископаемого в забое; гл. обр. она производится на поверхности в специально приспособленных фабриках. Часто ручная разборка иред-ществует другим механич. способам обогащения. Ручная разборка может применяться лищь для сравнительно крупных агрегатов, полученных при добыче или после дробления полезного ископаемого; поэтому перед разборкой необходимо отсеять путем грохочения мелочь. Кроме того работа по разборке облегчается, если ископаемое будет предварительно рассортировано ио круино-сти кусков. Для удобства операции разборки ископаемое помещают в один слой на подвижные (вращающиеся) столы и.ли же транспортные ленты, изготовляемые из резины, линс лел,тма и т. и., или же нанцырные металлические из отдельных пластин, свя-занньгх между собой по краям двумя бесконечными цепями. Скорость движения столов или лент д. б. медленной и во всяком случае не превосходить 0,25 м/ск. Обогащение по крупности и избирательное дробление. Если полезное ископаемое встречается в более крупных агрегатах или, наоборот, в более мелких, нежели сопровождающая его пустая порода, и последняя легко разрыхляется, то путем простого просеивания на грохотах можно произвести обогащение. Для этой же цели можно применить мокрую или воздушную классификацию. Примером первых могут служить конкреции бурого железняка или валун'чатые руды (Урал), конкреции или желваки фосфоритов, встречающиеся в более крупных агрегатах, чем содержащие их глинистые пески, ИТ. п. Разде.тяя ископаемое на грохотах, получают в крупном классе концентрат, мелочь же является отбросом, или полупродуктом, требующим еще повторного обогащения. Наоборот, россыпное золото редко образовывает крупные самородки, и обычно вся крупная галька после протирки песков представ.ляет собой отброс, золотые же крупинки сосредоточиваются в мелких шлихах, которые являются первичным концентратом. Иногда природные условия дают такую же возможность путем разделения по крупности осуществить обогащение для вязких и твердых пород коренных месторождений. Если один из компонентов, состав.ляющих данное исконасАюе, отличается по твердости или прочности от других, то нри добыче* более прочный получается в крупных агрегатах, мягкий же переходит в мелочь. Этим пользуются наир. при обогагцении углей и антрацита. Некоторые курные угли мягче, чем сопровождающие их сланцы, поэтому ме.лкие классы являются более богатыми углем, более чистыми; с другой стороны, антрациты значительно тверже сланцев и последние при добыче переходят в мелочь, засоряя ее. Так. обр. произведя грохочение и разделив на классы или сорта уголь, можно получить продукты раз.личного качества по зольности. Этой операцией разделения на сорта и отборкой породы в крупных к.лассах ограничиваются на простейших уг-.леобогатительных фабриках, носящих название сортировок. В С.Америке распространен способ изб и-рательного дробления для обогащения как антрацитов, так и курных углей основывающийся на различной способности  Ч)иг. 3. к дроб.лению уг.ля и пустой породы. Д.ля этой цели ирименяются так наз. барабаны Бредфорда (Bradford breaker). Барабан Бредфорда (фиг. 3) представляет собой полый цилиидр а из решетчатого лселе-за, укреп.ленный на соответствующей раме. Барабан вращается вокруг горизонтальной оси и благодаря этому уголь, помещающийся внутри его, подхватывается помещенными на внутренних стенках его уго.лками железа б, а затем с известной высоты сбрасывается вниз и, ударяясь об острые зубцы в, также укрепленные на стенке барабана, разбивается. Если уго.ль мягче, чем сланцы, то он быстро превращается в мелочь и проваливается через отверстия барабана наружу, крепкие же сланцы остаются внутри и постепенно передаются специальными направляющими г от загрузочного конца д барабана к выгрузочному е. В случае обработки антрацита процесс совершается так же но антрацит, как более прочный, остается внутри барабана, сланцы же, разбиваясь в мелочь, просеиваются через его степки. Эти барабаны вполне пригодны для предварительного обогащения, т.к. они чрезвычайно просты по своему устройству и операция обогащения в них стоит дешево. Избирательное дробление можно применять и для других ислезных ископаемых, но вообще говоря способ этот является грубым и не дает вполне надежных результатов. Обогащение по форме и разности в трении и упругости. Случаи возможности применения обогащения на основании разности в форме агрегатов различных минералов редки и собственно ограничиваются обогащением антрацита, но вообще форма агрегатов оказывает существенное влияние на другие способы обогащения. Нек-рые антрациты при отбойке получаются в форме б. или м. округленной или призматической, сланцы же раскалываются на плиты. Благодаря этому возможно произвести разделение на специальных грохотах, из которых наиболее совершенными являются грохота Аллярда. Поверхность грохота образована рядом особой формы колосников. Между смежными колосниками остается небольшая щель. Антрацит загружается на грохот в верхнем конце и благодаря кача-тельным движениям грохота, получаемым от эксцентрика, он постепенно передвигается вниз. Округленные куски антрацита при этом свободно скатываются по поверхности грохота, куски же плитчатых сланцев располагаются плашмя на ребрах колосников, проваливаются в щель между ними и собираются под грохотом. Различие в форме, а также в коэф-те трения дает возможность производить обогащение на наклонной поверхности. Этот способ чаще всего применяется в антрацитовой промышленности. Зерна округленной формы (антрацита) обладают трением качения, а плитчатые сланцы - трением скольжения; коэф. трения скольжения о железо для антрацита составляет ок. 0,4, тогда как для сланца он равен 0,6. Благодаря такой разнице в трении антрацит будет двигаться по наклонной плоскости значительно быстрее сланцев. В качестве аппарата, на к-ром осуществляется обогащение по указанному принципу, теперь применяются т. наз. спиральные сепараторы. Спиральный сепаратор (фиг. 4) представляет собой две и.чи несколько винтовых поверхностей на вертикальной оси, расположенные одна над другой, причем поверхности имеют уклон к оси и нижние а несколько шире верхних б. Обогащаемый антрацит загружается в верху сепаратора через качающийся питатель в и желоба г на внутреннюю поверхность б. При своем движении вниз куски антрацита развивают центробежную силу, постепенно удаляясь от вертикальной оси. Так как трение сланцев больше, то скорость движения у них мед.ченнее и центробежная сила меньше. Антрацит вскоре развивает такую центробежную си.чу, что благодаря ей перескакивает на более широкую нижнюю поверхность а, сланцы же остаются на верхней узкой, поэтому в нижнем конце сепаратора их можно собрать отдельно. Способ обогащения, основанный на разности в упругости минералов, широкого распространения не получил. Этим способом обогащают каменные угли и антрациты, обладающие большей упругостью, чем сланцы (при помощи аппарата Бернсфорда). Мокрый процесс обогащения. Мокрый процесс в О. п. и. играет весьма важную роль и включает в себя: 1) мокрую классификацию, 2) отсадку, 3) концентрацию на столах и 4) сгущение шламов и осветление вод. Первые два процесса основываются на разности скоростей падения минеральных зерен в воде в зависимости от их величины и удельн. веса; концентрация на столах является процессом обогащения, основанным па разности скоростей движения минеральных зерен в текущей по наклонной плоскости струе воды. Процессы сгущения  Фиг. 4. шламов и осветления вод являются результатом выпадения взвешенных в жидкости (воде) минеральных частиц, причем здесь мы имеем дело не только с одним механич. явлением падения, но также и с явлениями физико-химическими - разрушением коллоидов, если таковые образовались в процессах обогащения. Закон падения тел в воде. Рассматривая падение тела в воде с точки зрения его динамики и кинематики, можно с известным приближением, достаточным для практических целей, доказать, что по истечении короткого промежутка времени скорость движения тела, в силу сопротивления жидкости, становится величиной постоянной. Шарообразное тело движется в воде под влиянием своего веса, к-рый равен G = -8, (1) где d-диаметр шара, S-уд, вес. По закону Архимеда вес тела в воде 6 (-1). где 1-уд. в. воды. При своем движении тело на основании закона Ньютона испытывает сопротивление, к-рое выражается ф-лой W = aF где V-скорость движения тела, д-ускорение силы земного притяжения, а-коэф зависящий от формы тела, F = - площадь наибольшего поперечного сечения тела, нормальная к движению. Отсюда по.чучается. что движущая сила падения тела в воде будет 4 2ч Эта сила действует на массу тела G Tid <5 Так как сила равна произведению массы иа ускорение, то мы можем найти то ускорение, с к-рым движется тело в воде, а именно: R = m-j, (6) где j - искомое ускорение: Как видно из выражения (8), ускорение / не остается постоянным и зависит от изменения скорости v; оно имеет максимум, когда v = О, т. е. в начале движения; тогда ;о = -&. (9) По мере увеличения скорости v ускорение i постепенно уменьщается и наконец оно становится равным нулю, когда ==°-4 -d- Т. е, тогда, когда движущая сила уравновешивается сопротивлением. Очевидно, что если J = О, то тело начинает двигаться с постоянной скоростью. Эту постоянную скорость нетрудно найти из выражения (10), а именно, называя ее через Vo, получим: Обозначая в последнем выражении иостоян-ную величину ~ через К, получим следующее выражение (Риттингера) для постоянной скорости: Vo = KVd(J, (12) где о и й в м; К для тел округленной формы равно 2,73, продолговатой-2,37 и плоской формы-1,97. Прииимая, что в любой рудной смеси находится50% округленныхзерен, 25% продолговатых и 25% плоских, в среднем можно считать 1Г = 2,44 и следовательно конечная скорость г;о=2,44 Vd{d-l). (13) Из выражения (9) видно, что в начале движения минеральные зерна большего уд. в. опережают зерна меньшего уд. в. При дости-зкении иостоянной скорости (12) минеральные зерна падают в воде со скоростями, зависящими как от их уд. в. (д), так и от их величины (d). На этом основании мы заключаем, что: а) если мы имеем два минеральных зерна одинакового уд. веса, то большее зерно будет падать в воде с большей скоростью, б) если имеем два одинаковых но размеру зерна разного уд. веса, то зерно большего уд. веса будет падать скорее; в) можно выбрать зерна различных минералов (разного уд. веса-д^, и разной величины-di, (/а) которые будут иметь одинаковые скоро- сти падения; отношение их величин назьгоа-ется коэфициентом равнопадае-мости, а сами зерна - рав но падающим и. Коэфициент равнопадаемости Экспериментальные исследования американца Р. Ричардса в общем подтвердили правильность выводов Риттингера, но вместе с тем показали, что для каждаго минерала д. б. внесены известные индивидуальные поправки в выражение для закона падения тел в воде. Кроме того Р. Ричарде ввел понятие т. наз. стесненного падения зерен, наблюдающегося в большинстве аппаратов, служащих для обогащения, а имец-но он считает, что при обработке рудной массы зерна падают скученно, мешэя друг другу, и поэтому в б. или м. степени их падение отклоняется от закона Риттингера. Ричарде для условий стесненного пад ;ния зерен в воде предложил гипотезу, что падение происходит как бы в условной среде большего уд. веса и близкого к среднему арифметическому уд. веса воды и минерала, преобладающего в руде. Наибольшее отклонение от закона Риттингера наблюдается у мелких зерен,- и, начиная с известного предела, падение следует закону Стукса, по которому конечная скорость падения мелких зерен выражается так: v = Kid-l)d-] коэфициент 5000 3 где fi-коэф. внутреннего трения ири 20° /и = 0,01, изменяясь на 2% (15) [(16) воды, и дый градус. Если d и Vgt выражены в м, то для шара Kst = 545 ООО и v -545 ООО (<5~ 1)2. (17) Т. о. закон Стукса указывает, что мелкие зерна испытывают кроме динамич. сопротивления воды еще и сопротивление вследствие внутреннего трения частиц воды, к-рое для крупных зерен не имеет большого значения. Следует кроме того указать, что для мелких зерен действительны те же поправки, к-рые ввел Ричарде для крупных зерен. Из ур-ия (15) видно, что заключения, сделанные выше для падения зерен на основании закона Риттингера, действительны и для мелких зерен. Коэф. равнопадаемости м. б. представлен в следующем виде; (18) Имея в виду, что между законами падения мелких зерен и крупных имеется существенная разница, а именно,-что для первых конечная скорость пропорциональна квадрату диаметра, а для вторых его первой степени, легко заключить, что имеются промежуточные зерна, не подчиняющиеся ни тому ни другому закону; для них имеется несколько выражений, из к-рых можно привести ур-ие Аллена: г; = кГ]Ч^ (19) L в J г / где К и /1-постоянные величины, а'-наибольший радиус зерна, подчиняющегося за- кону Стукса, г-кинематический коэф. трения fi, а--радиус падающего шарообразного зерна, Q-уд. в. жидкости, для воды = 1. Упрощенное выражение закона Аллена при п d, выраженных в мм, будет г'4 = 95 для кварца, Vj = 263 для свинцового блеска. Рассмотрим теперь приложение законов падения тел в воде к процессам обогащения. Мокрая классификация есть разделение смеси минеральных зерен на группы или классы равнопадающих зерен по скоростям падения. Она осуществляется в т. наз.  Фиг. 5. классификаторах (см.). Как обогатительный процесс мокрая классификация является операцией подготовительной перед концентрацией на столах и вспомогательной при дроблении. В последнем случае при помощи мокрой классификации производится разделение по крупности на основании первого следствия из приведенных выше законов падения. Отсадка. Процесс отсадки заключается в разделении смеси минеральных зерен ио уд. весу на основании разности в скоростях падения в восходящей струе воды. Для усие-щности отсадки необходима иредваритель-ная подготовка при помощи т. паз. сухой классификации на классы приблизительно равных по величине зерен. Сухая классификация осуществляется на грохотах (см. Грохочение). Для отсадки служат так называемые о т-садочные машины. Отсадочная машина гарцовского типа (гарцовское решето) представлена на фиг. 5; она состоит из трех соединенных последовательно отсадочных машин. Каждая машина представляет собой деревянный (или металлический) ящик а, суживающийся книзу и разделенный не доходящей до дна перегородкой б на две части. В одной из них находится поршень в, полу- чающий движение от эксцентрика г, в другой помещено решето д. Ящик заполняется водой, которая покрывает решето. На это последнее загружается обогащаемая руда. Благодаря качаниям поршня вода получает движение под решетом; происходит смена восходящих и нисходящих струй. Это движение передается находящейся на решете руде. От движения воды вверх руда поднимается, и скорость движения отдельных зерен ее будет равнодействующей из скорости струи воды и скорости падения зерна, т. е. равна их разности. При этом, если руда соответственно подготовлена, зерна минерала более легкого будут подняты выше, чем зерна тяжелого минерала. Обратное движение поршня вызовет движение воды вниз, и руда также устремится вниз, причем между отдельными ее зернами будет приблизительно сохраняться то расстояние, которое бы.чо достигнуто ири подъеме. Т. о. на. решето сперва ляжет слой минерала с бо.льшим уд. весом, выше-более легкий. Удаление нижнего слоя в машинах для крупных классов (больше 4 мм) происходит через порог в отверстие, имеющееся в боковой стенке е, прикрытое заслонкой ою и щитком з П-образной формы, края к-рого не доходят до поверхности решета. В пространство между щитком и стенкой машины ненре-рывно поступает нижний слой бо.лее тяжелого минерала, выдавливаемый весом находящихся на нем частиц, а оттуда он направляется в отверстие в боковой стенке. Верхний слой более легкого минерала идет вместе с водой в направлении, перпендикулярном к первому, вдоль последовательно расположенных отсадочных манпш от загрузочного лшлоба м к выгрузочному лотку к, проходя через постепенно понижающиеся уступами решета д и пороги м. Смысл установки последовательно нескольких машин состоит в том, что не успевшие полностью расслоиться минералы на первом решете добавочно обрабатываются на втором и т. д. Кроме того в сгрупнирован-ных машинах возможно получать продукты разного минералогич. состава; так, в случае обработки комплексной руды, состоящей из PbS, Zn S и SiOg, с первого решета получается в виде концентрата PbS, со второго- ZnS, с третьего-промежуточный продукт^- сростки с кварцем и наконец с лотка к хвосты-кварц и т. и. Машины д.ля обработки мелких классов (нилсе 4 мм до 1 мм в поперечнике) отличаются тем, что удаление концентратов в них (более тяжелого минерала) происходит через постель. Постель представляет собой слой зерен какого-либо минерала или материала, укладываемого непосредственно на решете, а улсе на него затем загружается обрабатываемая руда. Отслоившийся вследствие работы поршня внизу более тяжелый минерал просаливает- ся сквозь каналы, остающиеся в неплотно сложенной постели, в нижнюю часть отсадочной машины и оттударазгружается периодически через особое отверстие; верхний слой легкого минерала направляется вдоль машины, как и для крупных классов. Гар-цевские отсадочные машины относятся к тину поршневых машин. Другую группу отсадочных машин составляют машины с подвижным решетом: к ним относится машина Ханкока  Фиг. 0. (фИ1. 6). В длинном прямоугольном HHIinvC подвешено на коротшгх рычагах аа решето бб, качающееся около центров ее. Под ящиком помещен приводной механизм, передающий качания системой уравновешенных рычагов г, д,€,иж от кулачного привода на валу. Решето имеет вертикальное и поступательно-возвратное двшкение. При опускании ре-1 пета вниз загрулсен-ная на него руда подвергается действию восходящей струи воды, а при обрат-1и:)М дви:кении струя .действует вниз. Ка-чательными движе-!П1ями решета в воде вызывается рассло- Ч1ие руды. Решето снабжено попереч-иыми перегородками для удержаниязерен р юстели и концентрата нри поступательном движении решета. Тяжелый концентрат удаляют через rj постель сквозь реше- то в нилсиюю часть ящика, хвосты же передвигаются вдо.ль по решету вследствие поступательных движений к разгр>-зочному концу. Машины с под-  вижным решетом имеют преимущества перед поршневыми в отношении их портативности. Кроме описанных машин применяют еще приборы, действующие на принципе только восходящей струи. К таким приборам относится пульзатор Ричардса (фиг. 7). Рабочей частью пульзатора является чугунный ящик а с мелким решетом б, на к-рое загружается обогащаемая руда. Под решето по трубе 6 вводится струя воды от генератора дав.ления через вращающийся кран г, снаб-7кениый маховичком д. Струя по.лучает до 400 перерывов в 1 мин. Бла-годарятолчкам водыру-да расслаивается на ре-И1ете. Концентраты уда. гяются через порог е в боковой стенке, хвосты же выгружаются через отверстие (на. Г НДР о с е п а р а т о р М е и 3 и с а работает такл-:е с восходящей струей (фиг. 8) и применяется Г.Л. обр. для обогащения угля и антра-1П1та. Уголь загружается по питателю А на изогнутое решето Б, через которое бьет струя поды, подаваемая цент-])обеясным насосом; питание регу.лируется заслонкой Г. Более легкие частицы угля поднимаются кверху и удаляются из пространства В через отверстие, регу-.чируемое заслонкой Д; тяжелые же сланцы проходят внизу через ще.ль Е и транспорти-1 уются да.лее при помощи элеватора. Все аппараты, действующие с восходящей струей, требуют предварительной подготовки обогащаемого материа.ла дета.льной клсгссифи-кацией, но дают сравнительно с другими отсадочными машинами бо.льшую производительность и вызывают меньший расход воды и энергии. Данные о производительности отсадочных машин приведены в табл. 1. Табл. 1Д а н н ы е о п р о п з и о д и т е .л ь н о с т и о т с а д о ч н ы X м а ш и п. Типы Л1ашии Наиие-ноиание Гарцев-ские отсадочн. машины Размер обрабаты- ваемых зерен d в мм.......2-64-100 Производительность в 24 ч. в 771 1 5-20 I Производительность на 1 .ц2 по- i верхности реше- [ та в час.....0,21-O.SH Расход воды л/ч ] на 1 т руды ... I 20 ООО Расход мощности на 1 поверхности решета . . 1-1,5 Машины Hancock 0-12 ;!50-500 1,66-4 ~4 ;.оо ~1 IP Пульзатор, Richards i 0-12 100-530 03-240 ~4 000 НИЧТОЖН. Из табл. 1 видно явное преимущество пульзатора Ричардса по сравнению с другими машинами, по несмотря па это пу.льзатор не получил широкого распространения в обогатительном деле, так как отличается большой чувствительностью к перегрузкам и изменению качества обрабатываемой руды, отражающейся на его работе. Обогащение в жидкостях большого удельного веса весьма близко по принципу отсадки и состоит в том, что в жидкость, имеющую уд. вес больше, чем один из составляющих минералов, и меньше чем уд. вес другого минерала, погрулают обогащаемое полезное ископаемое; тогда минерал более легкий всплывает, более тяжелый тонет в жидкости. Метод подробного разделения минералов имеет большое применение при исследовании обогатимости (или способности обогащаться) полезных ископаемых, в особенности углей. Путем последовательного погружения испытуемого угля в жидкости спостепенно возрастающим удельн. весом, начиная с жидкости, имеющей уд. в., близкий к уд. в. чистого угля (1.2-1,3), и кончая жидкостью с уд. в. ок. 2, разделяют данный уголь на фракции различного уд. в. и для каждой фракции определяют ее зольность. Самая легкая фракция является чистым углем, наиболее тяжелая-чистой пустой породой По характеру изменения уд. веса и зольности судят о степени обособленности частичек угля от частиц сланца и следовательно о возмояности разделения его механич. способами. Резкий переход от чистых углистых фракций к золистым свидетельствует о легкой обогатимости, наоборот, постепенное плавное изменение как уд. в., так и зольности указывает, что уголь не обособлен, имеются сростки и выход чистых фракций угля и хвостов будет невелик.  Фиг. 8. Графич. изображение в виде кривой постепенного изменения зольности во фракциях и кумулятивного выхода носит название кривых Анри (Henry). Разделение в жидкостях большого уд. в. встречается почти исключительно в области обогащения угля. Отделение угля от сланцев в растворе хлористого кальция по способу английской компании Clean Coal Co. происходит в больших чанах конич. формы. Всплывший уголь собирается с поверхности лоидкости скребками, осевшие на дно сланцы поднимаются элеватором. Жидкость, стекающая с полученных продуктов, поступает в отстойники и затем снова пускается в кругооборот. Способ Чанса применяется в США для обогащения антрацита, а в последнее время и курного угля. Средой большого уд. в. служит эмульсия чистого мелкого песка с водой. Аппарат Чанса представлен на фиг. 9. В конич. сосуде А при помощи перемешивания вертикальной мешалкой Б и восходящей струи воды создается взвешенное состояние песка в воде. Варьируя соотношение песка и воды в конусе, можно получить требуемый уд. вес смеси (в пределах от 1,24 до 1,80). Уголь загружается сверху, и чистые куски его всплывают на поверхность и попадают через край сосуда на решето J5, где отдают воду и песок, стекающие вниз. Сланцы опускаются в су-лсенную часть сосуда и проходят через клапан Г на конвейер Д и далее на сотрясательное ре- Фиг. 9. шето Е для освобождения от воды и песка. Вся вода с песком собирается в резервуаре Ж и песочным насосом возвращается в сосуд А. Концентрация на столах. Процесс концентрации на столах состоит в разделении минеральных частиц по скоростям их движения в текущей по наклонной плоскости струе воды. Вследствие существующего трения между поверхностью наклонной плоскости и водой скорости течения воды в различных сечениях струи по высоте изменяются, постепенно убывая от ее новерхности. Если толщина слоя воды будет Н и скорость на ее поверхности v, то скорость Vj, на высоте h от плоскости будет: (20)  Принимая, что частицы минералов, подвергающихся обработке па столах, испытывают трение скольжения. Финки выводит с достаточной для практических целей точностью, что скорость движения минерального зерна, текущего с водой по наклонной^плоскости, м. б. выражена: н или н [2-)-v,vq~sine (21) (2-1)-г;; (е-sin г), (22J где d-диаметр зерна; Н-толщина слоя воды; w-средняя скорость струи воды,оп-ределяемая по формуле Дарси-Базена для случая, когда ширина струи значительно превосходит ее глубину; q - коэф. трения минерала о поверхность, смоченную водой; sin £ - синус угла наклона плоскости; значение Vo прежнее (12); Vo = (15). Для достижения разности в скоростях движения рудных зерен руду предварительно подготовляют или классификацией по крупности путем грохочения или мокрой классификацией по скорости падения. Первая применяется для зерен крупных, вторая для мелких. Вообще обработке на столах подвергается рудная мелочь не крупнее в среднем 2-3 мм и лишь в редких случаях достигающая 12 мм (каменный уголь). Столы-концентраторы разделяются на две группы: 1) неподвижные, периодич. действия, 2) подвижные, неирерывного действия. Действие неподвижных столов основано на том, что благодаря большому трению часть мелких тяжелых зерен задерживается на его поверхности, образуя первичный концентрат или промежуточный продукт; крупные и обладающие меньшим удельным весом зерна сносятся струей воды в врще хвостов. Из ур-ий (21) и (22) следует, что г; = О, когда или я (2 - ) =101/?-sin в (2-я) = 0 (е-sin.). Т. к. на неподвижных столах обычно обрабатывается неклассифицированная смесь зерен различной величины, то для того, чтобы сносились крупные зерна, необходимо придать достаточно большую скорость струе воды; но чтобы не сносились при этом и мелкие частицы, необходимо увеличить трение нижних слоев воды путем укладки на стол какой-либо ткани, кокосовых матов либо данседерна. Примером неподвижных столов служат золотопромывальные шлюзы (см. Гидравлические разработки, Дражное дело). Американка (см.), Вагигерд (см.) и т. и. Значительно большее распространение имеют нодвижйые столы непрерывного действия. Введение их в практику обогащения дало возможность значительно удешевить мокрый процесс и сократить потери. Подвияные столы разделяются на п е с к о-вые и иловые в зависимости от крупности обрабатьшаемого материала; затем по характеру движения столы бывают: качающиеся, ленточные и вращающиеся. Качающиеся столы. Типичным для столов этого рода является стол Вильфлея. Схематически действие качающихся столов можно представить след. образом (фиг. 10). Пусть ABCD есть наклонная плоскость с наклоном от края АВ к краю CD под небольшим углом (ок. 4°). А j------IS В правом верхнем I Ур I углу из резервуа- .-- I раа непрерывнона \ I стол вместе с во- у' дой поступает ру- D---да В виде мелких зерен. Вода стремится течь по на-Фиг. 10. клону стола и у нес- ти с собой рудные частицы к краю ВС; качательн. движениями стола в направлении перпендикулярном к его наклону частицы руды передвигаются от края ВС KKparoJ-D. Т. обр. каждое минеральное зерно участвует в двух движениях: одно-от действия струи воды и другое-от качаний стола. Пусть в месте F стола находятся два зерна, скорости движения которых в струе воды будут различны: и v, причем Vx < если принять, что скорости с в направлении движения стола одинаковы,тогда равнодействующая скоростей и с будет F, а равнодействующая скоростей и с будет V; поэтому первое зерно попадет в точку т на краю стола АВ, второе же-в точку п. Так как соответствующей подготовкой рудной смеси мы можем достичь того, чтобы зерна, различньгх минералов имели различные скорости в текущей струе воды, то обработкой на столе мы но краю АВ стола соберем зерна одного минерала большего уд, в., т. к. для них скорость Vx будет меньше, чем скорость г'а зерен меньшего уд. в., к-рые пойдут по паиравлению Fn. По краям стола поставлены желоба, в к-рые стекают полученные продукты. Стол Вильфлея имеет форму неправильного четырехугольника, близкую к тра-иеции(фиг. 11а,б). Поверхность стола покрыта линолеумом и имеет уклон к стороне а/с; загрузка производится в верхнем правом углу а. Для лучшего разрыхления и расслоения смеси минеральных зерен и для направления находящихся в нижнем слое зерен тяжелого минерала при качаниях стола в сторону, перпендикулярную к направлению  Фиг. 11а. Фиг. 116. струи воды, поверхность стола снабжена деревянными рифлями, покрывающими большую половину его. Каждая планка рифлений имеет в сечении форму трапеции; высота планок возрастает от верхнего края стола к нижнему и все они скошены на-нет к диагонали, отделяющей гладкую площадку б, занимающую верхний левый угол стола. Движущий механизм стола помещен сбоку и состоит из эксцентрика в, вертикальной тяги г, в которую упираются два рычага d и е, образующие мелоду собой тупой угол. При вращении эксцентрика конец рычага е остается неподвижным; рычаг д передает движение эксцентрика столу в виде поступательно-возвратных качаний. Верхняя дека стола поставлена на качающихся коротких стойках. Уклон стола можно менять при помощи особого механизма; з, з-желоба, распределяющие воду. Обрабатываемый Л1а-териал под воздействием смывания водой и качаний стола расслаивается в виде веерообразных расходящихся полос от места загрузки к краю стола и попадает в соответствующие желоба. Перазделившийся промежуточный продукт возвращается для повторной обработки. Стол Вильфлея является типичным Песковым столом. К этой категории столов относятся столы Дейстера, Гумбольдта и др. Иловые качающиеся столы отличаются гладкой поверхностью, в остальном они схожи с Песковыми. Ленточные столы, или ванн еры, слулат б. ч. для обработки илов. Ленточные столы (Frue Vanner) представляют собой довольно широкую бесконечную ленту иэ линолеума, перекинутую (фиг. 12) через два ролика Д и Б. Поверхность ленты наклонена от к jB, а движется она в направлении от Б к А. Под столом помещены два натяжных ролика. Кроме поступательного движения ленты весь стол, подвещенный на особых тягах, получает качательные движения в по-  фцг. 12. перечном направлении от специального механизма. Загрузка рудной мути происходит равномерно по всей щирине ленты из резервуара В. Действие ваннера схематически можно представить след. обр.: частицы руды дОуТжны уноситься с водой по направлению ук.чона ленты (к ролику Б), но те из них, <?корость движения к-рых будет равна нулю или меньше поступательной скорости ленты, будут отнесены лентой назад к ролику А и тут смьггы дополнительной струей воды. Т. о. в конце А получается тяжелый концентрат, в конце Б-легкие хвосты. Круглые вращающиеся столы также являются иловыми. Америк, вращающийся стол (фиг. 13) имеет форму но.логого конуса, вращающегося около вертикальной оси. В вершине конуса поставлен загрузочный резервуар А, имеющий форму стакана. Загрузка рудной мути на сто.л происходит через отверстие в стенке стакана и всегда направлена в одну сторону, почему муть, вытекая на конус, расходится по его поверхности веером. Мед.ленно двигающиеся частицы будут отнесены сто-.чом на большее расстоя- т а б л. 2.-п р о и з в о ние, быстро движущиеся-сойдут с его новерхности почти по радиальному направ.лению .Разгородив соответствующим образом жолоб Б, окру-л^ающий СТО.Л по краю, -молгно собрать в отделения его разделенные про-,дукты. Работа столов может быть охарактеризована следующими цифрами (табл. 2). Реомойка относится iv категории аппаратов, 7тействующих на основе разделения в текущей струе воды; она служит для обогащения угля. Реомойка представляет собой длинный узкий (по сравнению со столами) жолоб а (фиг. 14,15), в котором происходит рассло-ение угля, причем бо.лее тяжелые сланцы идут по ;i,iiy желоба. Благодаря большему коэф-ту трения и своей плоской форме сланцы б медленно двигаются по жолобу, уголь же в быстро идет в верхнем слое, уносясь к концу жолоба вместе с водой, поступающей в приемник под нек-рым напором из бака г. Для улавливания сланцев инеот-мытого угля в дне жолоба имеются щели д, иод к-рыми постав.лены приемники, в виде продолговатых ящиков, из к-рых материал поступает на элеваторы ей ж. В реожелобах. служащих для обработки крупного угля, имеется в приемниках качающийся затвор з, периодически пропускающий накапливающиеся сланцы. В реожелобах для обработки мелочи угля меньше 10 мм в поперечнике щелей и приемников ставятся значительно больше и обработка идет последовательно на ряде желобов, поставленных один под другим. Обычно реомойка может обрабатывать уголь неподготовленный классификацией или же разделенный только на два класса: крупный размером больше 10 мм и мелочь ниже 10 мм. В сравнении с другими способами обогащения, требующими предварительной классификации, это является преимуществом. Кроме того реомойка требует меньшего расхода энергии, так как в ней почти пет подвижных  Фиг. 13. частей, расход воды в ней таклсе нил^е, нежели у других аппаратов, и она занимает значительно меньше места. Воздушное, или пневматическое, о б о-г а щ е н и е ио существу подобно мокрому, дительность столов-концентрато ров. Тип сто.да обработ. зерен, мм Вильфлей i 0,8-2,5 Иловой стол Дейстера Frue Л^аппег Характер движения Качаний 230-280 в мин.; 4од 16-25 мм Уклон Расход воды, м^/ч Производит., Размер сто.л^, Работа в ТР 1-5° 0,3-9,6 0,6-4 Длина 1,85; ширина 4,81 0,3-0,8 0,3-0,8 Качаний 275-295 В мин.; ход 10-12 мм Скорость Va-4° i 0,14-0,9 0,16-1,0 ленты 0,5-4 л1/мин; качаний 170-240 Длина 3: ширина 1,8 Длина 2,7; ширина Круглый американский стол 1 оборот в 2-4 мин. 0,3-0,9 j 0,5-0,6 Диаметр 6 0,75-1 1 ... 32 33 34 35 36 37 38 ... 48 |

|

© 2007 SALROS.RU

ПромСтройМат |