|

|

|

|

1 ... 27 28 29 30 31 32 33 ... 48 атомов водорода, находящихся при углеродном атоме, связанном с нитрогруппой: R-CHz-NOa; );CH-N02; R,C-N02. r/ r/ II. III. Они отличаются друг от друга следующими свойствами: первичные и вторичные Н. жирного ряда реагируют с азотистой к-той, причем в первом случае образуются н и т-роловые кислоты по ур-ию: R-CHa-NOs 4-HONO = R-cf +Н2О, NO 2 ВО втором-псевдонитролы: /N02 CHN02+H0N0= /С/ +Н2О. r/ R/ N0 Третичные Н. не реагируют с азотистой кислотой. Атомы водорода в Н., находящиеся при атоме углерода, к-рый связан с нитрогруппой, легко замещаются галоидами, причем из первичных Н, получаются двугало-идные соединения, а из вторичных - одно галоидные; этими реакциями пользуются для установления структуры органич. соединений. Первичные и вторичные Н. медленно растворяются в щелочах с образованием солеобразных продуктов; образованию последних предшествует перегруппировка Н. в изонитросоединения; эта перегруппировка связана с переходом водородного атома к атому кислорода по схеме: R.CH2N02- -RGH К Восстановление Н. приводит к образованию первичных аминов (см.); в качестве промежуточных продуктов были в некоторых случаях вьщелены оксимы альдегидов и кето-нов. С альдегидами первичные и вторичные Н. дают продукты конденсации. Ароматич. Н, относятся к третичным П., обладающим сравнительно невысокой реакционной способностью; при их восстановлении конечными продуктами являются первичные амины. Реакция проходит через ряд промежуточных продуктов; применяя восстановители различной силы и изменяя условия реакции, возможно добиться преиму-ч щественного выхода того или иного продукта неполного восстановления. Например при восстановлении нитробензола м. б. получены следующие продукты, порядок и направление образования к-рых указаны стрелками: СвНзКОг нитробензол CeHsNO нитроаобенэол СвНв . N N . Cells аэоксибенаол ; CeHg. Nr-N-CeH5 азобензол СвНв NH NH CgHs гидрааобенаол CeHs-NHOH фенилгидроксилами н CeHs-NHa анилин В качестве побочных продуктов при вос-становлении^нитробензола получаются бен- зидин, п-аминофенол и другие вещества, образующиеся при дальнейшем изменении получаемых промежуточных продуктов (гид-разобензола и др.). Восстановление ароматич. Н, с получением всех промежуточных продуктов м.б. проведено электролитически; преимущественный выход того или другого продукта определяется условиями электролиза. Неполное восстановление нолинитро-соединений приводит к образованию амино-нитросоединений - нитроанилинов, нитро-толуидинов и т. д. Реакция восстановления ароматических Н. имеет весьма большое значение в технологии красящих веществ и находит широкое применение для получения анилина и его производных, а также ряда других соединений, являющихся промежуточными продуктами в процессе получения синтетггческих красителей (см. Красящие вещества синтетические. Нитробензол, SL также Промежуточные продукты синтеза красителей). Многие П., именно полииитросоединения, представляют собою ценные взрывчатые вещества: тринитротолуол (тротил), ди- и тринитробензол, три-нитрофенол и др.; из них наиболее употребительны П., содержащие по 3 нитрогруппы на каждое бензольное ядро (см. Взрывчатые вещества). Лит.: Чичибабин А.Е., Основные начала органич. химии, 3 изд., М.-Л., 1931; Ullm. Enz., Б. 8, р. 521-528; Jacobson Р., Lehrbuch d. organ. Chemie, 2 Aufl., B. 1-2, В., 1922-24. П. Коржев. НИТРОФОСКА, см. Удобрение. НИТРОЦЕЛЛЮЛОЗА,или нитроклетчатка, неправильное, но общепринятое название азотнокислых эфиров целлюлозы. Образование этих эфиров происходит при действии азотной к-ты на целлюлозу за счет отщепления воды из спиртовых гидроксилов целлюлозы и гидроксила азотной кислоты Н-с-он + HONOa -* Н-С-О-NO2+H2O I I ПО общей реакции C24Hio02o+nHN03=-C24H4o-ii02o-ii(ON02)n + пНаО. Обыкновенно процесс этерификации ( нитрацию ) целлюлозы ведут в присутствии серной к-ты. Число вводимых при этом групп ONO2 колеблется от 4 до 12 (в расчете па ф-лу клетчатки CsiHjoOao), существование Н. с числом групп меньшим 4 является спорным. Химич. состав Н. зависит от условий нитрации, т. е. от состава кислотной смеси. t°, продолжительности нитрации и свойств самой исходной целлюлозы. Реакция не останавливается на каком-либо определенном продукте: практически всегда получается смесь нескольких Н., содержащих различное число rpynnONOa, с преобладанием одного или двух видов. Благодаря различному отношению к растворителям и нек-рым химич. реагентам из смеси различных Н. можно выделить отдельные виды их. Всего различают, в зависимости от числа групп ONO2, 8 разновидностей Н., отношение которых к растворителям и нек-рые числовые характеристики приведены ниже в таблице. Для характеристики ирименяемых в тех -нике Н. указывают содерлоание азота и отношение к приведенным в таблице растворителям. К хорошим растворителям Н. помимо приведенных относят: уксусноэтиловый Отношение Н. различного состава к растворите Jt ям, теоретический расход исходных материалов и выход Н. (Н.-не растворим; Т.-трудно растворим; Р.-растворим). Наимеиовииие Н. Четырехазотная Пятиазотная . . Шестиазотная . Семиазотная . . Восьмиазотная . Девитиазотная . Десятиазотная . Одиннадцатиазотная Двенадцатиазотная Ф о ]) м у л а C24H3eOl6(ON0.2)4 C24na50i5(ON02)5 C24H340i4fON02)e C24H 330,3(0NO2)7 C-.4H3iOi:;(ON02)8 Ci4H3iOil(ON02)9 C24H3oOio(ON02)io C,4H2909(0NO2)u C24H2808(ON02)i2 310Л. 828,32 873,.=52 918,32 963,32 1008,32 1053,32 1098,32 1143,32 1188,32 содержание азота в % 6,76 8,02 9,15 10,18 11,11 11,97 12,75 13,48 14,15 ? о с м О S Ш 108,09 128,24 146,30 162,77 177,64 191,38 203,86 215,53 226,24 Растворимость Количество, неабход. для образов. 100. Н. целлюлозы азотн. к-ты (моногидр.) ?о и с о о 78,27 74,24 70,60 67,30 64,30 61,55 59.03 66,71 54,66 30,43 36,07 41,17 45,79 50,00 53,84 57,37 60,63 63,64 127,8 134,7 141,6 148,6 155.5 162,5 169,4 176,3 183,2 *i Спирта с эфиром 1:2. И уксусноизоамиловый эфиры, низшие жетоны, спиртовые растворы камфоры, нитроглицерин и многие нитропроизводные ароматического ряда. Ы. с содержанием азота от 11 до 12%, сполна растворимые в спирто-эфирной смеси, в технике носят название коллодионной ваты. Н.с содержанием азота в 12% и выше носят название п и-роксилинов и иреимущественно применяются для изготов.тения бездым)1ого пороха (см.). Пирокси.чины, содерлсащие азота ок. 12,5% и (несмотря на высокое содержание N) растворимые на 95-99,5 % в спирто-эфир-ном растворителе, введены в практику по-роходелия Д. И. Менделеевым и цосят название и и р о к о л л о д и я. Физические свойства. Но внешнему виду Н. не отличается от материала, взятого для нитрации. Под микроскопом в поляризованном свете обнаруживается изменение окраски-тем в большей степени, чем больше введено групп ONOa; это свойство м. б. применено для приблизительного опреде.чения содержания азота в Н. Истинный уд. вес Н. колеблется от 1,65 до 1,67. Гигроскопичность Н. зависит от числа групп ONOa и при 15° м. б. приб.чгокенно выражена ф-лой Н=20--1,3 N, где Н-содерж:ание влаги в %, а N-содерлсание азота в %. Сухая П. легко электризуется, что в случае образования искр молчет повести к ее воспламенению и взрыву. Вязкость растворов Н. имеет существенное значение при производствах: шелка Шардонне, нитролаков, кинонленки и т. п. Для определения вязкости чаще всего применяют 1-2%-ный раствор П. в ацетоне. Вязкость увеличивается с увеличением содержания азота и очень сильно зависит от условий нитрации и качеств исходной целлюлозы. Увеличение содержания оксицел-люлоз вызывает значите.тьное понилсение вязкости. В последнее время для получения Н. определенных качеств в отношении вязкости применяют определенные сорта целлюлозы, рассортированные по вязкости их растворов в фелинговой жидкости. Вязкость растворов Н. молено понизить предварительным нагреванием Н. в автоклаве с водой (чистой или с добавкой различных веществ). В присутствии растворителей, особенно легко под давлением, Н. переходит в коллоидальное состояние, сохраняющееся и после удаления почти всего растворителя. Именно в таком коллоидированном виде Н. и имеет промышленное применение. Химические свойства. В химич. отношении Н. обладает всеми свойствами сложных эфиров. При действии растворов едких щелочей, особенно при нагревании, она омьыяется, распадаясь на первоначальные компоншггы; при этом одновременно происходит 01сисление регенерируемой целлюлозы, в результате к-рого последняя дает разнообразные оксикислоты и к-ты до щавелевой к-ты и уго.чьного ангидрида включительно. При не очень продолжительном нагревании со слабыми растворами углекислых щелочей, неорганич. к-т или бисульфита натрия (0,5-1%) происходит разрушение преимущественно побочных продуктов нитрации, на чем основаны процессы стабилизации Н. Крепкая HaSO* переводит азотные эфиры целлюлозы в сернокислые, что сопровонсдается переходом их в раствор. Крепкая HNO3 окисляет П., медленно на холоду и быстро при нагревании, до СОа, на чем основано определение золы. Восстановители FeClg-fHCl и 2Hg-i-H2S04 количественно переводят группу ONOa в окись азота N0, на чем основано количественное определение азота в П.; сама клетчатка при этом разрушается. Восстановление Н. с получением целлюлозы в почти неизмененном виде м. б. произведено сульфгидратами нат-рия,калия и кальция [NaSH, KSH,Ca(SH)2]; процесс этот носит название д е н и т р а-ц и и и применяется для получения искусственного шелка по способу Шардонне. При медленном нагревании Н. разлагается с выделением газообразных продуктов: N0, СО, СОа и HgO, причем содержание азота в Н. постепенно падает и появляются разнообразные продукты окисления целлюлозы. Реакция разложения Н. про исходит и при комнатной Г, но чрезвычайно медленно. Если нагревание вести, быстро повышая t°, то при 180-210° происходит вспышка. Испытание И. Стойкость Н. характеризуется скоростью разложения ее в условиях проведения опыта. Это свойство имеет чрезвычайно важное значение для П., применяемых для изготовления бездымного пороха и динамитов, т. к. позволяет судить о способности их к д.чительному хранению. Так, известны пороха, изготовленные из вполне стойкого, пироксилина, хранящиеся без утраты своих свойств более 35 лет; в то же время пороха, изготовленные из нестойкого пироксилина, теряют свои свойства через несколько лет и при неблагоприятных условиях иногда сами собою загораются. Способов определения стойкости Н. известно очень много. Все они основаны: 1) на измерении времени, в течение к-рого выделяется определенное количество продуктов разлолсения, или 2) на определении количества продуктов раз.лолсения, выделившихся за определенный промежуток времени, и.ли же 3) на периодич. определении количества продуктов разлолсения, что позволяет выявить самый характер разложения Н. Наименее совершенными, но зато и наиболее иростыми, являются сиособы первой группы: а) проба Абеля - нагревание навески пироксилина (1,3 г) в пробирке на водяной бане при 65 до появ.ления слабого бурого окрашивания иодокрахмальной бумажки определенной чувствительности, смоченной 50%-ным водным раствором глицерина и подвешенной в верхней части пробирки. Проба дает очень непостоянные показания и в большинстве государств вышла из употребления; б) проба Вьеля заключается в нагревании навески пи-рокси.лина (2,5 г) в герметически закрытом стеклянном цилиндре, с вложенной внутрь синей лакмусовой бумажкой постоянной чувствительности, в специальном термостате при 106,5° до появления красного окрашивания бумажки или до вьвделения бурых паров;в) проба с метилвиолетовой бумажкой при 135° до ее покраснения и т. д. Более совершенными, но и бо.лее сложными являются пробы второй группы: а) проба Бергмана-Юнка, заключающаяся в нагревании навески пироксилина (2 г) в специальной стеклянной пробирке, закрытой водяным запором и помещенной на 2 ч. в .особо сконструированную баню нри 132°. Выделившиеся за время нагревания окислы азота переводятся в аммиак и количественно определяются отгонкой в титрованный раствор к-ты; б) проба Обермюллера, заключающаяся в нагревании 2 г влажного пироксилипа в вакууме в пробирке, соединенной с ртутным манометром. Пробирка помещается в баню ири 140°. Отмечается увеличение дав.ления за 1 ч. нагревания. К третьей группе относится проба Билля: определяется объем . газообразного азота, полученного нагреванием 2,5 г влажного пироксилина при 135° в атмосфере СО 2 и иропускаиием газообразных продуктов разложения гтд раскаленной медной спира.лью; азот собирается в газовой бюретке; отсчеты делаются каждые 15 минут, и результат изображается в виде диаграммы. Хороши!! пироксилин За каждый 15-ми11ут-нын период выделяет одинаковые ко.личества азота и носит иазвание п р е д е .л ь и о-цромытог о. Пироксилин, из к-рого нри стабилизации удалены не все побочные продукты нитрации, дает в первые периоды большие количества азота, чем в последующие. Испытание плохих пирокси.линов нередко заканчивается взрывом, и скорость разложения их значительно бо.льше. Чем меньше содержание азота в П., тем меньше скорость ее разложения, определяемая пробами иа стойкость, и тем меньше надо применять промы- вок при стабилизации для по.лучения предельно промытых Н. Обычно для Н., идущих на изготовление различных изделий, по иро-бамнастойкостьустанавливаются определенные нормы. Так. для порохового пирокси.ли-на по пробе Вьеля красное окрашивание долллго появ.ляться не ранее 6 ч.; по пробе Бергмана ко.личество выделенной N0 на 1 г! не д. б. более 2,5 см. При несоб.людении установленных норм стойкости Н. в производство пе допускаются и подвергаются дополнительным промывкам. Как результат нарушения этих норм известны случаи самовозгорания целлюлоида, изготов.лепиого из нестойкой Н. Для безопасного хранения П. должна иметь определенную влажность. Н. с 2-3% влаги легко загорается и сгорает чрезвычайно быстро; в случае бо.льших масс горение оканчивается взрывом. При влажности в 7-10% горение идет медленно и с трудом; при 25-30% в.лагп Н. улсе совершенно безопасна. Теп.лота раз.лонсения д.ля И. с содерясанием азота 13% равна 1 100 Cal на кг и ири 12% азота равна 730 Cal. Теплота образования молеку.лы С24Н30О10 (ON02)io равна 658 Cal, теплота образования мо.леку-ЛЫ CaiHaeOelONOa)!!-639 Cal. Производство Н. Основными исходными материалами д.ля изготов.лення Н. являются: целлю.лоза (клетчатка) разнообразного ироисхождения, азотная и серная к-ты и олеум. В отношении к-т и олеума особых требований не предъявляется. Крепость к-т до.лжна быть такова, чтобы молено было составить кислотную смесь с заданным содержанием воды, колеб.лющимся от 9 до 20%. Состав кислотных смесей для нитрации очень сильно отражается на свойствах по.лучаемой П.; кроме того он варьирует в зависимости от качества самой целлю.лозы, применяемой Д.ЛЯ нитрации; поэтому дать точную рецептуру кислотной смеси не представ.ляется возможным. Д.ля приблизительных соображе-пий можно пользоваться формулой, данной Менделеевым для пироколлодия: 2HNO3 + xHsOi + (X + inuo. При применении кислотной смеси подобного состава по.лучается Н. с содержанием азота ок. 12,5% и с высокой растворимостью. При меньшем содерлсании воды в кислотной смеси получаются бо.лее высокоазотиые И., ма.ло растворимые в сиирто-эфирной смеси; ири большем содержании воды-ко.л.лодионная вата! Более подробные сведения о кислотных смесях для нитрации см. {}]. При t° 15-20 основной процесс нитрации заканчивается почти полностью в неско.лько минут; далее происходит лишь мед.ленное повыишнпе содержания азота, не превосходящее обычно 0,5%. При повышении 1° реакция идет значительно скорее; поднимать 1° вьипе 40° нецелесообразно, так как при этом уси.ливается течение побочных реакций. Продо.лжитель-иость реакции ко.леблется от 30 до 90 м., в зависимости от способа нитрации, и в редких случаях доходит до нескольких часов. Материал д.ля нитрации берется и.ли в виде клетчатки волокнистого происхождения(лин-тер, делинт, концы, льняная кудель) или в виде древесной целлюлозы (алигнин, рыхлый картон). Основные требования, предъяв.ляемые к материалу д.ля нитрации: воз- можно большее содержание чистой клетчатки и отсутствие примесей (жира,золы и т.п.). Технические условия, предъявляемые к нитруемому материалу, зависят от назначения Н. Более строгие требования для материала, идущего на изготовление порохового пироксилина, таковы: влажности > 12%, жи-1?бв <1%, золы <0,75%,хлора <0, 05%, медное число <2,5. Предварительная подготовка волокнистого материала заключается в его разрыхлении на волчках и кардовых машинах; если надо, производят предварительный отбор вручную не поддающихся разрыхлению частей и сушат до содержания влаги > 1%. Для сушки применяют любые сушильные устройства, действующие пери-* одически либо непрерывно. Темп-ра сушки-около 100°. Высушенный материал развешивают на навески, равные одной закладке нитрационного аппарата (10-20 кг) и оставляют для охлалодения в герметически закрываемых сосудах. Для производства нитрации нитруемый материал погружают небольшими порциями в кислотную смесь, взятую в количестве в 30-50 раз большем по весу, чем навеска этого материала. По окончании нитрации, для чего практически достаточно 30-90 м., спускают к-ту, отлсимают избыток ее до содержания, равного весу полученной П., выбрасывают последнюю вилами и переносят в избыток холодной воды. В настоящее время для нитрации наиболее часто применяются аппараты следующих трех видов. 1) Ванны с мешалкой и с двойными стенками для регу.чирова-ния t° во время нитрации; после нитрации вся смесь самотеком, поступает в центрифугу для отжатия. 2) Специальные ни-трационные центрифуги с сетчатым барабаном а (фиг. 1). Кожух центрифуги  Фиг. 1. имеет двойные стенки для охлаждения водой и в верхней части вытяжку (б, в) для кислотных паров. Рядом с центрифугой устанавливается керамиковая воронка г, служащая для приема Н., отжатой в струю воды. По наполнении центрифуги кислотной смесью в сетчатый барабан загружают целлюлозу, крышку закрывают и барабану дают тихий ход (50-80 об/м.) для циркуляции кислотной смеси. После окончания нитрования эту смесь спускают и, придав барабану скорость кислотных паров  Спуск 9** Фиг. 2. 800-1 200 об/м., производят отжатие к-ты: Отжатую П. алюминиевыми вилами выбрасывают в керамиковую воронку, орошаемук> струей воды. 3) Чаша Томсона (фиг.2) представляет собой низкий цилиндрич. сосуд-Р с слегка конич. дном. На дне сосуда расположена сетка С, на к-рую загружают в ранее налитую кислоту нитруемый материал-Сверху накладывают вторую сетку Ci, представляющую продырявленные пластинки. Поверх сетки Ci наливают тонкий слой воды и сверху чаши надвигают крышку Н. По окончании нитрации, на что необходимо 2- 4 часа, медленно спускают к-ту, одновременно наливая сверху через сетчатую воронку с той же скоростью воду. Крепкую и слабую кислоты собирают отдельно и в той же чаше производят промывку Н. холодной водой, т. о. в этом аппарате вместо отлсатия к-ты происходит вьь теснение ее водой. Первые два способа дают более однородную по своим качествам П., и вСе количество отработанной к-ты после ее скрепления (добавки свежих к-т в нужном соотношении) м. б. вновь использовано для нитрации, но они имеют следующие недостатки: 1) они требуют большего расхода к-т, вследствие потери их в количестве, равном весу П., при выбрасывании последней в воду, и потери азотной к-ты путем испарения за время нитрации; 2) во время выгрузки из центрифуг отжатой Н. иногда происходит ее саморазложение (без взрыва)-т. наз. горение центрифуг . В жаркое летнее время количество сгоревших центрифуг, при плохом материале для нитрации, достигает 1 %. Главные недостатки способа Томсона: 1) получается менее однородная Н. и 2) только около 80% отработанных к-т возвращается в неразбавленном виде, пригодном для скрепления и использования для нитрации следующих порций сырья. Однако, если учесть и слабую к-ту, получаемую при способе Томсона, то фактический расход кислот будет значительно меньше, чем в первых двух способах. После нитрации Н. подвергают промывке в холодной воде и процессам стабилизации; последние имеют целью удалить оставшиеся после нитрации кислоты, разрушить нестойкие побочные продукты и отмыть их. и производятся с различной тщательностью в зависимости от назначения Н. Наиболее полной стабилизации подвергают--ся пироксилины, идущие на изготовление бездымных порохов. С этой целью пироксилин загружают в деревянные чаны с ложным дном в 6-8-кратное количество воды и по;-;-вергают кипячению открытым паром в течение 10-40 часов, с несколькими переменами воды. Во время кипячения побочные продукты нитрации (сульфоцеллюлоза, азотнокислые эфиры окси- и гидроцеллюлозы,.. нитросахара, азотистокислые эфиры), разлагаются, переходят в раствор и удаляются ири сменах воды. Для ускорения процессов стабилизации кипячение ведут в очень слабых растворах соды. Однако для получения предельно промытых пироксилинов необходимо Н. подвергнуть еще измельчению в гол-ландерах обычного типа для получения волоконец длиной ок. 2 мм, без чего полное удаление продуктов разложения невозможно. После измельчения, промывки в кипящей воде или слабых содовых растворах продолжают промывку в железных чанах с мещал-ками до получения надлежащей стойкости П. Заканчивают изготовление Н. просеванием через сита, пропусканием через желоба с электромагнитами для удаления железных опилок, образовавшихся во время измельчения в голландерах, и отжатием воды в центрифугах до содержания ее 28-32%. С таким содержанием воды Н. можно безопасно перевозить по железным дорогам и хранить в складах. Применение. Н. имеет большое про-мып1ленное значение для получения не только бездымных порохов и нек-рых взрывчатых веществ, но и целого ряда продуктов мирного назначения, как коллодий, искусственный шелк, кинопленка, целлюлоид, нитролаки и т. д., для производства к-рых Н. расходуется в значительно ббльших количествах, чем для пороха и взрывчатых веществ (подробности см. в соответствующих статьях). В зависимости от назначения Н. изготовляется с ббльшим или меньшим содержанием азота, причем для мирных производств оно в большинстве случаев колеблется от 9,5 до 11%, а для порохов и взрывч. веществ-около 12,5%. Лит.: 1) М а ш к и н А., Нитрация клетчатки, Москва, 1926.-В г U п S W i g Н., Beitrag zur Frage nach d. Natur V. Nitrocellulose, Zeltschrift fur d. gesamte Schiess- u. Sprengstoffwesen , Miinchen, 1928, H.IO; В e r 1 E. und Borkenfeld E., Ztschr.f.ang.Ch. , В., 1928, 5; Солонина A. A., Курс технологии пороха и взрывч. веществ, ч. 1-Пироксилин, СПБ, 1914; Никитин Н., Коллоидные растворы и эфиры целлюлозы, Л., 1929; S с h г i m р f f А., Nitrocellulose aus Baumwolle und Holzzellulosenstoffe, M., 1919; Ullm. Enz. B. 5 u. 7; E с к e 1 t J. u. G a s-sn er O., Projektlningen u. Apparaturen fiir d. chemische Industrie, I Gruppe: Nitrocellulose, Synthe-tischer Campher, Pulver, Lpz 1926. B. Тихонович. НИТЬ В механик е,си. Нодвесные дороги. НИХРОМ, группа никелево-железно-хро-мово-марганцевых сплавов высокого сопротивления и жароупорных, представляющих весьма важный и в настоящее время наилучший материал электроиромышленности для реостатов и электронагревательных приборов. Сп.лавы эти отличаются сравнительной дешевизной, большою стойкостью в отношении окисления и малым Г-ным коэф-том сопротивления, но представляют известные трудности в отношении механич. обработки. Рабочая t° их доходит до 1 ООО-1 100°. Н. был найден в 1906 г. Маршем, изготовившим ряд сплавов этого типа. В настоящее время на рынок выпускается много других родственных сплавов того же назначения, носящих особые фирменные названия, но по составу и свойствам относящихся к той же группе Н. Значение отдельных компонентов, входящих в состав П., таково: Ni повышает уд. сопротивление Fe, Сг усиливает это действие и кроме того сильно понижает окисляемость сплава, но вместе с тем понижает и механич. обрабатываемость его. Поэтому для наиболее жаростойких Н. содержание Сг д. б. возможно более высоким, но уже при 20 % Сг обработка сплава чрезвычайно трудна, а при 30% Сг практически невозможна. Твердость по Бринелю литого Н. 165-175. В табл. 1 сопоставлены данные о составе американских П., применяемых как жаростойкие сплавы. Табл. I. -Состав американских Н., применяемых в качестве жаросто11-ких сплавов, в %. 70,3 53,7 60,2 61,2 64,7 70,3 67,8 62 20 16,7 13,55 11,1 9,9 13,3 13,2 11,3 13 6,9 22,4 4,8 27,2 26,9 6,4 7,25 6,95 20 I 3,25 7,1 1,9 1,4 1,2 1,0 0,63 0,2 Si Si Si с Si / Si 1 С ( Si \ Mo f Si 1 Ti 0,5 1,0 3,36 0,35 1,33 4,65 0,25 В табл. 2 сделано такое же сопоставление нек-рых американских сплавов, предназначаемых в качестве высоких сопротивлений. Табл. 2. -Состав америк. Н., п р е д н а з-начаемых в качестве высоких сопротивлений, в %. Сорта нихромов Нихром I Нихром II

Кроме того поступают на рынок сплавы Н. ХПиН.IV.Сплав Н. IIIсодержит ок. 15%Сг, выдерживает длительный нагрев до 1 000° и обладает уд. электросопротивлением 93,7 It-Q-cm, причем если сопротивление при 20° принято за 1, то при 1 000° оно будет 1,118. Н. IV содержит ок. 20% Сг и характеризуется уд. сопротивлением 105,0 [kQ-cm. Принятое за 1 при 20°, оно становится 1,040 при 1 000°. При повышении t° выше 1 000°, хотя бы и кратковременном, срок службы обоих сплавов сильно сокращается. Уд. сопротивление тройного сплава Ni-Cr-Fe доходит до 110 [t-Q-cm, а t° коэф. снижается до 0,0003-0,0002 в интервале 25-100° и до 6,00015 в интервале 700-800°. При максимальной рабочей t° сопротивление нагревательного прибора из Н. возрастает примерно на 10% против сопротивления при комнатной t°. Способность П. выдерживать высокую t° объясняется образованием плотной пленки окислов, которая но превосходит самый сплав, так что при расплавлении он вытекает из этой оболочки, как из трубки. Кроме трудности обработки другим недостатком Н. является легкость химич. взаимодействия с газами, содержащими соединения серы (особенно сернистым газом и сероводородом) и нек-рыми силикатными мате- риалами (слюда, асбест) при 800-1 000°; при таком взаимодействии Н. разрушается. Производство Н. дорж;ится фирмами в полусекрете. В качестве исходных материалов д. б. взяты Fe, возможно чистое, Ni--не электролитически!! (указывается,при этом на вредность содержания в Ni водорода), Сг лее может содерлсать немного углерода. Плавка ведется в электрич. индукционных печах, без шлака. Отливку по.лезно производить в изложницах, нагретых до высокой Г, причем во избежание пороков отливки струю металла направ.ляют по оси из.лолсницы пр1г помощи графитовой воронки. Прокатка ведется ири лемп-ре ок. 1 200°, причем метал.л быстро наклёпывается и требует частых подогревов. Для обжатия заготовки от 10 см в диам. до 6,35 см требуется три нагрева. Затем производится волочопие на холоду (причем Д.ЛЯ вытяжки до 1 мм требуется 14 проходов и до 7 отжигов), после чего-через фильтры из алмаза. Э.лектрич. пайка Н. молсет вестись при помощи предупреждающих окисление алюминиевых электродов. Отчистку поверхности Н. с одновременной прокалкой предложено вести погружением в ванну, содержащую расплавленный цианистый натрий либо калий при Г 750-850°. Применение П. находит помимо вышеуказанного (реостаты и электронагревательные приборы) также в производстве термоэлектрич. пирометров до 1 100°, (например в паре с никелем), и защитных трубок для термоэлектрических пирометров. Лит.: Жемчужный С. Ф. и Погодин С. А., Сплавы для электрич. измерительных и нагревательных приборов, стр. 68-85, Д., 1928; Hart L. о.. Nickel Giiromium Alloys, Trans. of the Amer. Inst, of Mining a. Metallurg. Eng.i>, New York, 1921, V. 64, p. 554; Hamlin M. L. a. Turner F. M., The Chemical Resistance of Engineering Materials, p. 257, 258, New York, 1923; Hunter M. A. a. Jones A., Trans. of the Amer. Electrochem. Soc. , Philadelphia, 1922, v. 42, p. 170; R о h n W., ETZ , В., 1928, В. 48, p. 317; M erica P. D., Miscellaneous Alloys of Nickel, Chem. a. Metallurg. Eng., 1921, V. 24, p. 649; Lake E. F Brass World , N. Y., 1922, V. 18. П. Флоренский. НОЖЕВОЕ ПРОИЗВОДСТВО охватьшает нзготов.ление следующих изделий: 1) ножей Состав с т а .4 е й для но хозяйственного назначения: хлебные, для резки мяса, для чистки овощей, сахарные, сырные, для масла, консервные, поварские, ножи и вилки столовые. К этой же группе принадлежат: ножи складные, подразделяющиеся на ножи: однолезвийные, двухлез-вийные, либо перочинные, и многопредметные. Ножи многопредметные с количеством предметов, доходящих до 20, не яв.ляются объектом фабричного производства, а изготовляются кустарями на домах и часто представляют собой шедевр искусства кухтарей-сборщиков. Группа ножниц подразделяется: а) на ножницы промышленного назначения- для коладвенной, текстильной и резиновой промышленностей, закройные, портновские, д.ля стрилжи овец; б) ножницы обиходные- дамские, маникюрные, няличные, карманные, парикмахерские, кабинетные, сигарные. Бритвы изготов.ляются двух видов: обыкновенные и безопасные. Вне вышеперечисленных групп стоит следующий ряд изделий, к-рые являются также предметом производства ножевых ф-к: машинхш д.ля стрилс-ки волос, щинцы для сахара и орехов, штопоры. Количество отдельных видов каждой из групп ножевых изделий очень значительно, особенно в Германии, где только одна ф-ка Генкельс в Золингене вырабатьшает свыше 4 000 видов ножей, 1 200 видов ножниц и более 200 видов бритв. В Н, п. СССР номенклатура изделий значительно сужена и выражается: первая группа примерно 150 видами и вторая 40 видами. Исходным материалом для изготовления ножевых изделий являются стали углеродистые с содержаниел! 0,4 - 1,5% углерода и стали легированные, главным образом нержавеющие. В зависимости от назначения ножевых изделий они изготов.ляются из ста-.лей различного состава (см. ниже тал.). Нержавеющая сталь, идущая на изготовление ножевых изделий, соответствует марке Крупна VSM. Япония изготовляет ножи для рыбных промыслов из стали компаунд. Так как все нол-еевые изделия полируются, то основным требованием, предъявляемым к сталям, яв.ляется отсутствие в них песочин, .к р в о г о п п о и 3 в о д с т в а.

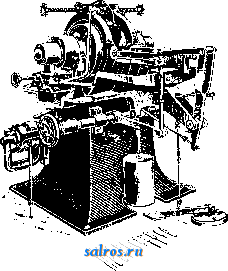

и вилок, 2) нолсниц, 3) бритв. К первой группе относятся: а) ножи промышленного назначения-для кожевенной промышленности, рыбных промыслов и охоты, пищевой промышленности, пчеловодные, для садоводства, полиграфич. промышленности, эле-ктротехнич. це.лей и строительства; б) ножи плен, черновик и других наружных пороков, а также и в'озможно полное у^даление усадочной раковины. Сталь с металлургических заводов получается в виде полос около 2 м длиной круглого, квадратного и прямоугольного сечений. Основными переходами обработки в полсевом производстве являются: ковка и штамповка с последую-ЩИЛ1 удалением излишнего металла или обрезкой грата (заусенца), термическа>1 обработка (отжиг, закалка и отпуск), ишифовка и сборка. Ковка и штамповка. Неприсажеп-пый на ручку нож состоит из двух частей: релсущей (die Klinge), называемой по.тотпом но;ка, и части, служка щей для закрепления ручки, называемо!! с о р о ч к о ii иолса. То.л-стая часть полотна называется обухом (der Rficken), а тонкая-лезвием (die Watte, или lie Schneide). Сорочки у нолса делаются или в виде узкотянутого 1глина (der Aiigel) или в виде плоского п широкого почти по ширине полотна хвоста (der ¥лЛ). Для проковки  Фиг. 1. полотна применяются хвостовые (фих'. 1) и пружинные (фиг. 2) молоты с весом бо11ка 30-60 %г. Требуемую форму клинок получает меледу бойками, имеющими выпуклые поверхности и называгопитмисг т я ну л ь-никами. Тянульники изготовляются тьти из углеродистой электростали с содержанием 0,9% С и.пи из хромоиикр.к^вой следующего состава: 0,4% С; Мп; 1% Сг: 3,0% Ni и < 0,03% S и Р. Узкотянутые сорочки нол-са по.тучаются меяхду бойками 4-1-сулачных мо.тотов (фиг. 3; а, а-горизонтальные бойки, б, б-вертикальные бойки); н.тоские сорочки оттягиваются иа тех л-се мо-.ютах, на которых от1совываются полотна. В Германии наряду с kobkoii д.тя получепия иолсевых клпиков успетнно применяют также штамповку, вальцовку i{a вальцах Т1ша, представленного на фиг. 4, и специально прокатанную сталь соотвптствую-ищх профилей. В США 1с.у1иики ск.ладных ножей получаются uiTa.MnoBKOli в холодном состоянии. Поллнщы, бритвы, столовые ио-лл! 1г вилки и нек-рые другие изделия 1нтам-пуются, причем д.тя 1нтамповки в Уаиа цшн Европе и в СССР применяются рем!1евые фрикцион!1ые молоты и винтовые фрпкхц!-oniHje прессы, а в США фриклпюпиые мо.то-Т1Л с доско!!. На фш\ 5 изображен ремиевый (1)рикц!юнн?лй молот с механ!13ироваииым подъемом бо!1ка. Вес бохггсов в зависимости от размеров штампуем1лх изделий колеблется от 200 до 600 кг. Вес чугунного шабота делается равным 20-кратному весу бойка. Число оборотов нодъемп1.1х шкивов прп бой-к-ах весом 200 кг-не свыше 100, при бойках сВ1,1ше 400 кг-до 50. Высота парал.11е.тей пр менее 2,5 м. Штампы изготовляются иа углеродистой электростали с содерлсанием 0,8% С. Массовое производство ножевых изделий дало возмоншость выработать ори-  <1)11Г. ]инальпь111 способ изготовления штампов, иеренесенимй в СССР из Золингена; основная его идея состоит в том, что поковка укладывается меясду заготовками штампов, нагретыми до f° ковки, вдавливается в них ударами падающего молота, и в штампах по-.1учается требуемы!! ручей. Вместо поковки применяется штемпель, или т.н. формо-в и к, изготов-ттенный по форме поковхеи, но  Ч)иг. 3. с припусхсами иа усадку. Фо]1МО]Н!к вдавлх!-вается глубясе, чем это трсбуетог для штампа, с тем чтобы после стролски поверххюсти разъема pyneii оставался достаточно г.ту-боким. Нагрев зах'отовки кг\к д.1я хеовки, так и д.тя ШТаМХТОВКИ прсНГЗВОДИТСЯ 0бГз1ЧП0 в liOK- coBiix или нeфтiIныx печах, рейсе в обх^гклю-венном гсузнечном хюрне или к пламени газовых печрй. В Германии наибольшим распространением по.тьзу10тся печ[1 коксовые, в к-рые во.здух пз вентилятора подводится через чугунную коробку, помещенную под колосниками. Употребительнейшие размеры коксовых печей: площадь - 410x390 мм; высота-400 мм; площадь колосниковой ре-щетки-140x170 мм. Газовые печи, несмотря на удобство работы в отношении регулирования /°, получения требуемого на-  Фпг. 4. грева и контроля последнего, применяются редко даже в Золингене, вследствие больших затрат на установку и сравнительно высокой цены газа. По данным герм, фирм расход топлива в печах указанного выше размера для нагревания цельностальных столовых ножей равен: для нефти 4 кг/ч., кокса 6 кг/ч. и газа 8 м^/ч. Так как от кованого или штампованного полуфабриката ножевых изделий в целях облегчения дальнейшей обработки требуется чистая поверхность, то на удаление окалины обращается большое внимание. В этом отношении обязательна не только очистка вынутых из печи заготовок от окалины железными щетками или скребками, но и удаление окалины со штампов, осуществляемое сдувальниками, которые работают от вентилятора. После обрезки в соответствующих формах на эксцентриковых прессах типа Блисс, мощностью 15-50 т, излишнего металла у откованных изделий и грата (заусенца) у штампованных, откованные ножи правятся под пружинными молотами, клеймятся под фрикционными винтовыми прессами и поступают в термич. обработку, а штампованные изделия, слегка подогретые или холодные (немецкий способ), штампуются начисто во 2-й раз и затем направляются в барабанку (обработка во вращающихся барабанах) для удаления окалины. Термическая обработка. Отжиг-ножевых изделий предшествует обрезке грата и производится при определяемых по содержанию С. Обычно при этом нагретым изделиям дают остыть вместе с печью, реже- охлаждают в особых холодильниках. Закалочными печами в Н. п. являются обыкновенные кузнечные горны - древесноуголь ные, и.ли коксовые, или электрические, газовые и нефтяные печи. Нагрев изделий производится как в самих печах; так и в свинцовых и соляных ваннах. Наибольшее распространение в СССР имеют печи нефтяные со свинцовыми ваннами. В Германии-печи газовые и электрические; последние-преимущественно при закалке бритв. Соляная ванна состоит из смеси хлористого бария и хлористого калия в пропорции по весу примерно 2:3. Размеры ванны между противоположными гранями 220-340 мм; глубина ванны 320-450 мм. Производительно ть в час от 50 до 160 кг изделий. Закаливающей жидкостью слулч'ит растительное масло или нефть и холодная вода. Отпуск изделий про-и.зводится или на особых плитах или в кузнечных горнах и только для отпуска бритв применяют электрич. печи с соляной ванной (селитра). Для отпуска в кузнечных горнах ножевые изделия помещают в призматич. барабаны, вращаемые рабочими над пламенем кузнечного горна. Этот процесс продол Лчается 10-12 мин. (Германия). После термич. обработки ножи выправляются под прулинным молотом или вручную и поступают в шлифовку. Ш.л и фов к а является наиболее трудной и ответственной операцией Н. п. и требует большого искусства, передаваемого обычно от отцов к детям. Этим в значительной мере объясняется концентрация П. п. в определенных районах: в СССР-Павлове, Нижегородский край; в Германии - Зо.линген: в Англии - Шеф-фил ьд; во Франции-Тьер и Лангр; сложностью шлифовки как рабочего процесса, в к-ром большую роль играет чутье рабочего, объясняется и то обстоятельство, что только в 1925- 1927 гг. герм, промышленность после долгих изысканий выработала удовлетворительные типы шлифовальных станков, заменяющих ручную шлифовку ножевых изделий при массовом производстве и экспортируемых из Германии в Англию, Францию и США. Шлифовка состоит: 1) из предварительной точки (das Schleifen), которая производится на естественных песчаных камнях или же искусственных наждачных кругах с магнезиальной связкой; 2) последующей точки (das Pliessten, или das  Фиг. 5. Nachschleifen) и 3) полировки (das Polieren). Последние две операции, называемые в Павловском районе личкой, осуществляются на деревянных кругах (чарках), обтянутых кожей, на которую наклеиваются наждаки разной степени зернистости. Вместо деревянных кругов иногда применяются круги войлочные. Назначение шлифовки: 1) ободрать наружную корку с изделия, снять те неровности, к-рые оставляет на полотне ножа боек молота; 2) придать клинку вынук-.тую поверхность и сообщить ему режущую способность и 3) придать ножевым изделиям красивый вид и в известной стенени защитить их от коррозии. В Золингене различают следующие основные виды лички; грубую (д'гоЬ), тонкую (iein), светлую (klar), коричневую (braun) и голубую (blau). В Павлове дают изделиям серую, белую и черную или светлую личку. Степень .тички достигается примеиение.м наждаков от № 24 до № 250, а также сиециальных паст, главной составной частью к-рых является венская известь. Оригинален способ точки ножевых изделий, применяемый до сих нор во Франции (Тьер и Лангр), где шлифовальщики работают лежа. Деревянные круги, применяемые для лички, изготовляются из нескольких сегментов или секторов и усиливаются с боковых сторон фланцами из железа или твердого дерева. Круги имеют диаметр от 300 до 600 мм и ширину до 50 мм. Они надеваются на шпиндель простого гилифовальпого станка (см.) и вращаются со скоростью 800-1 ООО об/мин. Полуавтоматич. точильпые и поли-  Ф.ц-. 6. ровочные С'хаики для клинков изобрансены на фиг. 6 и 7. На станках для точки последняя производится торцовой поверхностью пустотелого налсдачного цилиндра с керамической или магнезиальной связкой. Станки интересны тем, что клинкам ножа посредством эксцентрика сообщается между прочим и качающееся движение для придания выпук.той поверхности; т. о. станки полностью воспроизводят все движения рабоче-10 шлифовальщика. Станки сдвоены для точ- ки правой и .левой сторон ножа; каждый станок обслуживается одним рабочим и дает производительность, в 4-5 раз превосходящую таковую ручной работы.  Фиг. 7 Точка бритв значительно от.личается от точки нолсевых клинков. Двояковогнутая форма клинка получается пропуском бритвы между вращающимися в противоположных направлениях корундовы-дпг или алундовыми кру гами.Степень вогнутости определяется диаметром кругов. Размеры кругов 32-130jtt.w; круги должны быть средней твердости и иметь зернистость 90. Точкой клинка ему еще не сообщается режущих свойств; это до -стигается личкой, к-рая в основном не отличается от лички ножевых изделий. Вместо деревянных кругов здесь применяются небольшие круги из моржовой кожи или из мягкого войлока, намазьшаемые мелким на-я-сдаком. По.лировка осуществляется на мя]-ком войлочном и.ли щеточном круге с применением по.лпровочной пасты. Шлифовка бритв требует очень много рабочих операций; их не менее 40. Необходимо от.лхетить. что при шлифовке ножевых изделий выде-.ляется очень много лселезной и наждачной пыли; поэтому необходимо устройство в шлифовальных цехах хорошо работающей при-точно-вытяжной венти.ляции. Сборка нолсей (кроме складных), называемая присадкой, зак.лючается в соединении ручки, изготовляемой из плотных древесных пород, рога, кости и других материалов с сорочкой нояга. Соответственно форме сорочки-люнкооттянутой или плоской-изменяется и способ присадки, определяющий разделение пожей на две группы: в с а д и ы е, или стычные , и с к л е п и ы е. или пдащатые . Д.ля закреп.лония сорочки всадного нолса в отверстии, просверленном вдоль продольной оси ручки, последнее заполняется смолой и.ли сургучем, затем на выступающий из ручки конец сорочки надевается шайба вплотную к ручке и конец сороч1Ш раск.лепывается. В склепных нолсах  Фиг. 8. ручки пришюпываются к сорочке с ооков двумя или тремя заклепоч! ами. Деревянные ручки изготовляются на токарных или фрезерных по дереву станках; более сложные профили получаются по копиру. Для придания ручкам красивого вида наружньге новерхности их обрабатывают на шлифовальных станках с войлочными кругами и кругами из морской травы. Присаженные нол^и перед упаковкой направляются для придания лезвию необходимого угла резания и снятия за-сенца, получа-юшегося при шлифовке; направку производят вручную на наждачных кругах или л^е на горизонтальных шлифовальных станках. Последовательный ход изготовления столового ножа изображается на фиг. 8, где: 1-разрезка полосы на отдельные куски, 2-штамповка, 3-отковка полотна, 4-обрезка грата и вырезка формы лезвия, 5-оттяжка сорочки. На той же фиг. изображены (б и 7) штамповка сорочкп ножа с пустотелой лтеталлич. ручкой и нож этого типа в собранном виде. Изготовление ножниц занимает значительное место в Н. п. Ножницы получаются как штамповкой из стали, так и отливкой из ковкого чугуна; качество литых ножниц гораздо ниже штампованных, так как они не только легко ломаются, но имеют и худшие режушие свойства. Фиг. 9 показывает переходы обработки ножниц: 1-вырезка из полосы, -2-первая штамповка, 3-вторая штамповка, 4-первая обрезка грата, 5- пробивка кольца, 6-вторая (окончательная) обрезка грата. Шлифовка ножниц требует высокой квалификации шлифовальшика. Режущие грани обеих половинок ножниц долж ы быть так обработаны, чтобы они при резании легко скользили одна по другой, и половинки ножниц, нрулшня, прижимались друг к другу. Если смотреть на собранные ножницы с узкой стороны, то можно через середину соединенных половинок увидеть просвет, в то время как на обоих концах они соединены. Придать внутренним граням ножниц такую своеобразную форму и одновременно в интересах режущих свойств зашлифовать вогнутость-в этом и состоит особенная трудность работы. Изготовление машинок д.т1я стриж; к и волос. Машишеи для стрижки волос состоят в основном из двух режущих ножей, корпуса с рукояткой и нажимной ручки. Ножи вырезаются из стальных полос, сверлятся, профиль нол-са выфрезовы-вается. после чего на горизонтальных фрезерных станках нарезаются зубья тщательно исполненными фрезерами. Корпус и ручки отливаются из ковкого чугуна. На корундовых кругах с литья удаляются заусенцы, и производится дальнейшая обработка eio на деревянных обтянутых кожей кругах, придающая ручкам красивый вид. Шлифов- ка заканчивается на щеточных кругах. Вся машинка никелируется и отполировывается на войлочных кругах. Шлифовка ножей производится на горизонтально вращающемся медном или латунном круге. Так как ножи при работе должны легко скользить один по другому и иметь несколько вогнутые поверхности, то медным кругам придают слегка выпуклую форму. На медные круги на-иосптся наЖдак. После шлифовки части собираются. Целый ряд ножевых изделий (напр. щ^ль-ностальные пожп и вилки, ножницы, щипцы и т. д.) после шлифовки нике.лгруются. Из способов никелировки заслуживает быть отмеченной быстрая никелировка, осуществляемая в конвейерной установке; такая установка фирмы Кампшульте (Kampschulte) в Золингене состоит из 4 ванн: 1-я для электролитич. обезжиргшапия изделий и омеднения их; 2-я-для промывки в проточной холодной воде, 3-я-для никелировки и 4-я- для промывки никелированных тшделий в горячей воде. Двилсение изделий в ваннах, равно как и передвижение их между ваннами-автоматическое. Рабочий процесс совершается в 20-30 мин. Производительность такой установки при длине никелировочной ванны 6 м и общей длине всей установки 14 м равняется 1 500-2 ООО столовых ножей в 1 час. Установка обслулшвается всего двумя рабочими: один навешивает изделия, другой их снимает. Хромирование ножевых изделий применяется сравнительно редко, как вследствие его дороговизны (хром хорошо ложится только на слой никеля), так и нездоровых условий работы. Наряду с никелировкой в ножевом производстве широко применяются также другие виды цветной окраски металла (как электрические, так и химические}, поэтому в гальванотехнич. мастерских ножовых ф-к устанавливаются ванны для золочения,серебрения, омеднения, кадмирова- ния и т. д.; на изделия наносятся рисунки в 5 и более красок, для чего изделие проходит 15-20 операций обработки. Испытание качества ножевых изделий. Необходимо отметить, что до сих пор наука пе выработала методов испытания режущих качеств ножевых клинков, хотя попытки разрешить этот интересный вопрос делались неоднократно. Достаточно указать на работы, которые начаты проф. Мартенсом (Германия) по определению твердости лезвий вдавливанием, на работы японских профессоров Kotard Honda а. Kinnoske Takahasi [], сконструировавших прибор для испытания способности и стойкости резания но1кевых клинков, и наконец на работы инж. Кнаппа в Золингене, также сконструировавшего аппарат для определения режущих  Фиг. 9. 1 ... 27 28 29 30 31 32 33 ... 48 |

|

© 2007 SALROS.RU

ПромСтройМат |