|

|

|

|

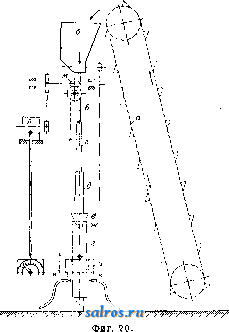

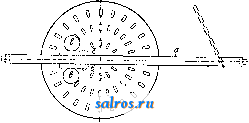

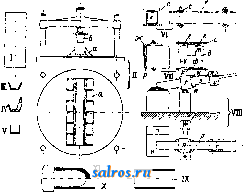

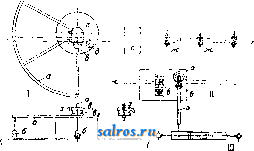

1 ... 6 7 8 9 10 11 12 ... 49 длинные метчики (см.), нарезающие обе нарезки одновременно. После нарезки всех дыр для анкеров устраняют заусенцы и ввер-тьшают анкеры или вручную или при помощи однощниндельной сверлильной машины.  Фиг. 18. Фиг. 19. Ввинчивают анкеры так, чтобы резьба выходила с обеих сторон трубной доски на 2- 3 нитки. Расклепка концов анкеров производится при помощи пневматическ. молотов. После расклепки всех головок анкеров некоторые заводы производят сверление дыр в горловинах камер, после чего, прикрепляя на болтах соответствующий лист железа, производят гидравлическую пробу с последующим устранением всех недостатков. Сверление дыр для труб и лючков камер. Сверление дыр для труб и лючков производят преимущественно на многошпиндельных станках специальн.сверло-фрезерами, состоящими из сверла;- 25 мм и фрезера соответственного размера. Для возможности введения крышек лючков внутрь камеры ряд дыр делают овальными, выполняя их вручную напильником или механически - фрезером при помощи особого приспособления (фиг. 18). Фрезер а, снабженный направляющим валиком б, передвигается  вручную винтами ei и в овальном отверстии кондуктора г, прикрепленного к доске камеры д. Через проточенные овалы впоследствии проносят специальный торцевой фрезер, которым по очереди и подчищают изнутри окружность всех овальных отверстий; нек-рые з-ды при этой операции снимают лишь заусенцы, а нек-рые профрезовы-вают выемку под прокладку глубиной до 2-3 мм. Наружная поверхность отверстий камер под колокола опиливается вручную или же обрабатывается торцевым фрезером, который снимает заусенцы. По окончании сверловки дыр под трубы и лючки камеры правятся, для чего на них кладут ряд рельсов а (фиг. 19) и швеллеров б, заводя между последними болты в с шайбами г и, подтягивая гайки болтов в, выпрямляют камеру. По окончании всех этих операций нек-рые з-ды обмывают камеру, для чего кладут ее в бак с раствором соды, приводимым в движение струей пара. Отжиг камер производится лишь немногими з-дами. Изгиб труб для вертикальных котлов. Набивка назначенных для изгиба труб песком производится или вручную или механически. Установка для механич.  Фиг. 21. набивания труб изображена на фиг. 20: а- элеватор, поднимающий песок в бункер б, из к-рого песок поступает в трубы телескопического типа в, г, д, а оттуда через сетку е и через воронку ж в назначенную для набивки песком трубу 3. В трубах песок уплотняется двумя пневматич. молотками к, к, укрепленными на муфте и, получающей поступательное движение от мотора л через червячную передачу м и цепь м. Подъем и опускание муфты производятся переменой направления движения мотора, а изменение расстояния молотков от трубы-перестановкой самой муфты. Элеватор а таклее получает движение от мотора л. Набитые песком трубы нагревают в местах предполагаемого изгиба на обыкновенном коксовом горне или в специальных печах. Гнут трубы для котлов на станках, принцип действия к-рых изображен на фиг. 21. Труба а расклинивается деревянными брусками б между упорами в. Если при этом изгибается труба, сваренная внахлестку, то трубу кладут так, чтобы шов находился в плоскости изгиба. Самый изгиб производится лебедкой при поддержке длинных труб цепью крана. Поверку кривизны делают по шаблонам при отпущенных цепях лебедки, и только после окончательной пригонки под шаблон правят место изгиба под гладилку. Изготовление камер для пароперегревателей паровых котлов. Камеры пароперегревателей в большинстве случаев поступают на котельные з-ды готовыми в виде соответствующих прокатных заготовок, но при отсутствии последних котло-строительные заводы сами выполняют пря- моугольные камеры по следующей схеме (фиг. 22). Нагретый лист (I) изгибают в матрице а (И), в результате чего получают ко-  Фиг. 22. робку, имеющую форму, обозначенную цифрой П1. После этого щтамп б нриподнимают, а на согнутый лист 1П кладут железную пластинку б (IV). При следующем прессовании допрессовывают коробку до окончательной формы (V). Подправку до ц-образной формы производят нажимом штампа б, для чего коробку кладут на ребро в матрицу . Если бы при этом были обнаружены неровности кромок коробки, то их исправляют при помощи пневматического зубила. Одновременно с выпрессовыванием ц-образной формы вырезают крышку и два донышка, причем последние заготовляются шире сечения камеры на 12-15 мм. В первую очередь собирают камеру с крышкой к (VI); затем их сваривают, нагревая коробку и крышку газом или на коксовом горне. Нек-рые заводы сваривают камеры ацетиленом, отжигая их затем в отражательных печах. Сварку камеры начинают со средины, затем сваривают по краям и наконец заваривают промежутки. Донышко д, снабженное двумя усами е, надевают на коробку и прижимают угольником ж (VII). В случае сварки на коксовом горне на камеру з надевают трубу л (VIII), к-рую заклинивают при помощи клиньев .w; т. о. камеру можно перекатывать с горна к на наковальню п. Сначала нагревают и сваривают сторону р, одновременно обрубая лишние куски, вслед за чем снимают скобку с (VI) и сваривают место т. Дальнейшие операции-следующие: а) нагрев и сварка стороны у, б) нагрев и сварка стороны Ф и в) нагрев стороны р и ее оправка под гладилку. Отверстие для штуцеров паропе-регревательных камер вырезают автогенным способом и приваривают затем штуцеры тем же способом. До сверления дыр под трубы и лючки рсамеру испытывают гидравлич. давлением. Иногда вместо лючков той или иной формы употребляют пробки яз отрезков труб с наглухо заваренным концом (фиг. 22, XI). Для их изготовления берут соответствующей длины куски (IX) цельнотянутых труб и в нагретом состоянии надевают на оправку (X), после чего при помощи сильных ударов ручника и образуют донышко (XI). Впоследствии эти колпачки развальцовывают во внешних отверстиях камер. При замене труб приходится, сминая края колпачков, проталкивать их внутрь камеры и вынимать оттуда через один или несколько овальных лючков. В котлах высокого давления прямоугольные перегревателъные камеры заменяются массивными цельнотянутыми трубами. Нормы IV Всесоюзн, теплотехнич. съезда разрешают делать перегревательные камеры из цельнотянутых труб, стального литья или сваренными из литого железа. Сварка труб для пароперегревателей по длине производится вручную, причем трубы сваривают внахлестку, вставив внутрь трубы особую оправку. По нормам IV Всесоюзного теплотехническ. съезда трубы для пароперегревателей допускаются только цельнотянутые, причем поперечная сварка труб д. б. только внахлестку; сварка в местах изгиба не допускается. Изгиб труб для пароперегревателя. Станок для изгиба пароперегрева-тельных труб (фиг. 23, I) состоит из рамы а, вращающейся около центра на роликах б. На раме укреплен свободно вращающийся ролик б, а в центре вращения сменный ролик, состоящий из двух половин и бз; на платформе г находится еще третий ролик д. Перед станком расположены горн е и ряд катков на стойках ж. Пароперегреватель-ные трубы на этом станке изгибают без набивки их песком. Нагрев место будущего изгиба, быстро подают трубу вперед так, чтобы нагретое место пришлось в паз роликов бз и б. Накрывая трубу верхней частью рстика 6i, набрасывают на трубу скобу з и зак.тинивают ось. Затем поворачивают каретку а, производя изгиб на требуемый угол. Обыкновенно изгибают партию одинаковых змеевиков, почему сначала делают одно колено у всех змеевиков, затем второе и т. д. Кроме описанного станка употребляется и ряд других; напр. на фиг. 23, II изобралсен станок, состоящий из двух роликов а и б, залсима в и ручки г. Ось ролика а укреплена в станине, а ось ролика б--на ручке г.  ФПГ. 23 . Вращая ручку г, изгибают трубу на требуемый угол. При изгибе трубы в одном определенном месте иногда набивают его песком (фиг. 23, III), закрывая концы пробками. Все пароперегревательные змеевики до момента развальцовки их в камерах подвергаются гидравлической пробе. Производство волнистых циркуляционных труб в принципе совершенно аналогично описанному выше производству волнистых жаровых труб с той лишь разницей, что станки соответственно меньше и для получения необходимого давления бывает достаточно применения винтового пресса. Монтаж паровых котлов на котлсстроитель-ных заводах, а) Монтаж жаротруб-ных котлов. По выполнении барабана а (фиг. 24, I) вводят в него на каретке б жаровую трубу в, подталкивая ее краном при помощи цепи 8. Всунув концы леаровых труб в днище О, выкатывают каретку б и опирают жаровые трубы на деревянные подставки е (II). Затем вставляют второе днище о/с, приподнимая домкратом верх жаровых труб

-СГн Фиг. 24. И направляя низ их рычагами з (III); при этом подбивают днище ломом w, прокладывая медную полосы?;. Сверловку дыр в жаровых трубах производят электрическими либо пневматич. сверлилками. Склепка жаровых труб производится вручную или при помощи к-тепальных машин подвесного тгша. б) Монтаж водотрубных цельно-камерных котлов. Передняя и задняя камеры а и б (фиг. 25) устанавливаются на полу монтажного зала з-да, причем по углам и в центре камер развальцовывают несколько (9--12) труб. Подвешивая барабан в к мостовому крану, кладут его на горловины камер и отмечают неплотности соприкосновения фланцев. Подняв барабан, подвешивают к фланцу на болтах разборную жаровню г с подведенным к ней дутьем. После нагрева фланца жаровню снимают и ударами молотов подгибают намеченное место. Опуская теперь барабан, отмечают неплотности, и если они незначительны, то подправляют их или в холодном виде или же нагревая большой ацетиленовой горелкой. Прр1-ладив окончательно штуцеры камер к барабанам, намечают чертилкой на наме-лен[ном барабане дыры заклепочных отверстий, а затем отправляют барабан для сверления дыр на сверлильн. станок. Обычно одновременно с этим идет наметка на барабане мест штуцеров для арматуры. Прорезывание отверстий производят преимущественно автогенным способом, но иногда пользуются способом просверливания ряда дыр и прорубки промеж\ гков пневматическим зубилом. Посте нри}слепкк к иарабгшу штуцеров для арматуры его снова ставят па камеры, у к-рых к этому времени заь;;рыты на про-  Фпг. 25. кладках все отверстия для труб, поставлены лючки, а также уплотнены штуцеры для арматуры. Затем скрепляют штуцеры d и е (фиг. 25) с барабаном в при помощи болтов, с прокладкой между барабаном и нггуцером какого-нибудь уплотнительного материа-.да, после чего подвергают котел гидравлической пробе, причем в случае обнаружения иеп.тотностей в зак.тепочных соединениях их уплотняют, спуская давление в котле. Ряд з-дов, вместо установки камер на полу монтажного зала, кладут на пол барабаны, а камеры подвешивают к крану; в этом случае камеры приходится направлять для нагрева штуцеров на расположенный вблизи горн. В случае монтажа котла с грязевиком (напр. по типу котлов Фицнера и Гампера) сначала прилаживают к барабану переднюю камеру, устанавливая их на стойках. Под барабаном располагается на опорах грязевик, правильность положения продольной оси которого по оси барабана проверяется по четырем ве-скам, спущенным с барабана. Вставляя затем циркуляционную трубу, отмечают неполадки фланцев, которые и исправляют вручную, нагревая фланцы на соседнем горне. После приладки циркуляционной трубы и проверки оси грязевика ставят вторую (заднюю) камеру, проверяя верность расстояния от передней камеры линейкой, длина которой равна длине труб. Если при этом фланец этой камеры не плотно подходит к грязевику, ее снимают для поправки в горячую. Окончательно выверив располоне-ние основных деталей котла, приступают к сверлению дыр в грязевике; эту операцию производят тут же ручными электрическими ил:и пневматич. сверлилками, за исключением дыр впереди передней и сзади задней камеры, где их приходится сверлить трещоткой. Вслед за этим склепывают барабан с перед-тмЧ! камерой, а грязевик-с циркуляционной трубой и с задней частью; в этом виде детали котла отправляются на место установки для окончательного монтажа. в) Монтаж в е р т и к а л ь н о - в о д отрубных к о т л о в на котлостроительных з-дах ограничивается приклепкой к барабанам всех штуцеров для арматуры и сверлением дыр для труб. Что же касается установки барабанов на каркасе и вальцовки труб, то это производится на месте установки парового котла. Расчет прочности частей паровых котлов, пароперегревателей и водяных экономайзеров. В ныне действующем законе о паровых кот-.тах о материале, из которого они могут изготовляться, сказано нижеследующее: Ст. 5. Стенки парового котла должны быть изготовлены из литого или сварочного железа, мягкой незакаливающейся стали или красной меди; применение последнего материала допускается при условии, что t° стенки не будет превосходить 300°. При расчетах для красней меди следует принимать разрывное усилие в 22 кг/лш при Г 100°, снижая его на 1 кг/мм на калсдые 20° повышения Г сверх 100°. Употребление латуни допускается Д.ТЯ изготовления цельнотянутых дымо-1арных и 1шпятильных трубок с наружным диаметром не свыше 103 мм и при давлении не свыше 10 atm. Применение чугуна для изготовления частей котла (патрубков, штуцеров, колен и крышек) не допускается . В настоящее время (начало 1930 г.) НКТ СССР изданы нормы на материалы для изготовления паровых котлов, пароперегревателей и водяных экономайзеров с рабочим давлением до 22 aim (утверждены 2 сентября 1929 г. за № 287) и разработан проект норм на материалы для изготовления котлов с рабочим давлением свыше 22afm. Кроме того имеются особые нормы у НКПС и Нар-комвоенмора. Технические устовия на изготовление паровых котлов, пароперегревателей и водяных экономайзеров были разработаны и утверждены в 1926 г. III Всесоюзным теплотехнич. съездом и в 1928 году IV Всесоюзным теплотехнич. съездом. Силы закона эти т. у. пока не имеют, но ими рекомендуется пользоваться в условиях практич. работы отечественных котельных заводов. Отделы вышеуказанных т. у. таковы: а) обработка, б) сборка, в) клепка, г) чеканка, д) отверстия для труб и вставка труб, е) связи и их постановка, ж) чеканка связей, з) изготовление гладких жаровых труб, и) изготовление волнистых жаровых труб, к) изготовление камер для водотрубных котлов, л) гидравлическая проба, м)т. у. на водопроводные трубы, н) т. у. на паропроводные, нефтепроводные, ресиверные и пароотводные трубы, о) т. у. па трубы для пароперегревателей и связные, и) специальные т. у. на изготовление паровых котлов с жаровыми трубами, р) специальные т. у. на изготовление паровых котлов с дымогарными трубами, с) специальные т. у. на постройку горизонтально-водотрубных камерных котлов типа Фицнер и Гам-пер, т) специальные т. у. на постройку паровых котлов системы Бабкока и Вилькокса, у) т. у. на изготовление пароперегревателей, ф) т. у. для котлов высокого давления, х) т. у. на сварку горновую и на водяном газе при котельных работах, ц) т. у. на производство ацетиленовой и электрическ. сварки при ремонте и построении паровых котлов, ч) т. у. для изготовления водотрубных паровых котлов высокого давления на заграничных заводах. [Т. у. опубликованы: по пп.а-л в 5-м вып. Материалов к III Всес. теплотехнич. съезду и в 1-м вып. Трудов III Всес. теплотехнич. съезда ; по пп. м-о в 3-мвып. Материалов к III Всес. теплотехнич. съезду ; по пп. и-ц в № 4 (37) 1928 г., а по п. ш-в № 7 (50) 1929 г. Известий Те-п;ютехнич. ин-та .] Расчет клепаных барабанов производят по ф-ле: где S-толщина листа в см, D-внутренний диам. барабана в см, р-избыточное давление в котле в кг/см, Ф-коэфициент безопасности, (р-ослабление шва, -временное сопротивление материала листов на разрыв в кг/см. Значения величин Ф я <р см. Заклепочные соединения прочнопло т ные; значения для С бзрут следующие: с-0,1 см Д.Т1Я S до 3,0 СН С=0,05 S выше 3,0 С = 0,00 й 4,0 Сварные барабаны. Толщина стенки сварных барабанов находится из следующего соотношения: где q) = 0,Z для швов горновой сварки впритык, клиповой и т. п., причем в случае особо хорошего выполнения клиновой сварки значение м. б. повышено до 0,6; 9=до 0,7 для швов горновой сварки внапуск, причем в случае принятия особых мер для обеспечения высокого качества сварки и проверки этого путем испытаний значение 9? молсет быть принято: 0,8-для швов, сваренных на коксовом горне; до 0,9-для швов, сваренных на водяном газе; до 0,5-для швов автогенной сварки. Цельнокованые барабаны. Обычно определяют то.тщину стенки цельнокованого барабана по ф-ле: D-p-4,0 где q> = - ослабление продольного S, = сечения барабана дырами для труб при шаГе труб t СМИ при диаметре отверстия для труб d см. В действительности же цельнокованые барабаны выполняются заводами с толщиной стенки значительно (в 1,5-2 раза) большей, чем то получается по этой формуле; это объясняется тем, что з-ды ведут подсчет сначала по ф-ле: Dp-Ф В которой Ф = 2,0-2,8-степень безопасности, (наименьшие значения Ф, принимаемые заграничными заводами: Крупп-2,3; Гано-маг-2,0; Витковицкие заводы, рассчитывая  ПО формуле Баха, принимают Ф=1,8), - предел текучести (в кг/см) при t , соответствующей давлению пара в котле. Значения для К„1 должны браться поданным, касающимся того материала, из которого будет выполняться цельнокованый барабан; но для ориентировочных подсчетов могут слу-леить значения, приводимые в диаграмме фиг. 26 (кривые, вычерченные сплошной линией, обозначают предел текучести металла, а пунктиром-временное сопротивление на разрыв). После определения предварительных раз-iviepoB барабана производят проверку на действительно возникающие в нем напряжения. В материале барабана возникают следующие напряжения: а) в аксиальном направлении (Tft-от изгиба барабана силами тяжести; afi-от растяжения силами внутреннего давления ; at - темп-рные напряжения вследствие разности t° в толщине стенки; -напряжение, вызванное давлением развальцованных концов труб на стенки отверстий и al-напряжение у краев отверстий для труб; б) в тангенциальном направлении - напряжения, вызванные теми же причинами, за исключением изгиба, обозначаемые соответственно а', а , а'г и ст ; в) в радиальном направлении сг,/-напря-Фиг. 27. жение сл-сатия, вы- зываемое внутренним давлением. Величины этих напряжений определяются следующим образом.  где М-максимальный изгибающий момент барабана, вызываемый собственным весом и водой и определяемый как для обыкновенной балки, а W-момент сопротивления поперечного сечения барабана с учетом ослабления его отверстиями для труб. Gd = / т-2 + m - 2 W + I т т где т-число Пуассона, и r -внутренний и внешний радиусы барабана, р-внутреннее давление, (pi и <Ру-ослабление стенок барабана отверстиями в продольном и поперечном направлениях. III. ffi = ai = 2G ж - 1 ЗОа + г/) J где G-модуль упругости второго рода, а-термич. коэф-т линейного расширения, М-разность t° на внешней и внутренней поверхности стенок барабана, s-толщина стенки. а , = Or-- 1,3 Г2 + 0,7 Г2 Г?, - Г?. где р'-давление, оказываемое стенками трубки на стенки отверстия в барабане, Ге - расстояние краев деформированной зоны металла стенок барабана от центра отверстия, г г - радиус отверстия для трубы; р' определяется опытным путем из сопротивления трубы выдергиванию S по следующей фо} муле: где /*=0,6-Ь0,8-коэф. трения трубы о стенки отверстия; -определяется также опытным путем, причем в качестве примерного значения м. б. приведено число 3,7 см (от края отверстия), полученное при вальцевании при давлении ~ 40 atm. 7,2 1 v (3-1,б¥>-1,4¥) +772 (3-l,6z- 1,4Z*) где a X = (d-диаметр отверстия под трубу, ty и ii- поперечный и продольный шаг труб). Распределение напряжений в участках между отверстиями изображено на фиг. 27. VI. Суммарное максимальное напряжение в поперечном сечении будет: Cfmax= о'Ь + ot + Or + ol ; суммарное напряжение в продольном сечении будет: Отах = + Or + Oi VII. Степень надежности по отношению к временному сопротивлению К„дЩ 111°, соответствующей давлению пара: а) в поперечном сечении барабана: ф Кто б) В продольном сечении барабана: VIII. Степень надежности по отношению к пределу текучести К^п^ при t°, соответствующей давлению пара: а) в поперечном сечении барабана: б) В продольном сечении барабана: тп max Значения Ф1-Ф4 д. б. больше единицы. При значениях же степени надежности меньше единицы делают пересчеты, начиная с изменения шага отверстий для дыр и кончая увеличением толщины стенки барабана. Жаровые трубы, подверженные внешнему давлению, а) Толщина стенки гладкой жаровой трубы стационарных котлов: * 2400 (1 + / l+l-F) + 2t, где d - внутренний диаметр жаровой трубы в мм (при конич. звеньях^-средний диаметр), р - наибольшее рабочее давление в кг/см, I-длина (в мм) жаровой трубы или расстояние между действительными укреплениями ее и а - числовой коэф-т: при продольном заклепочном шве внахлестку а = 100; при шве с двумя накладками или сварке а ~ 80.; при вертикальной леаровой трубе при продольном заклепочном шве внахлестку а = 70; при шве с двумя накладками или сварке а = 50. б) Толщина стенки гладкой жаровой трубы судовых котлов: S = 0,00375 >/pdt мм, причем если 1 ООО ~ 300 в) Толщина стенки волнистой жаровой трубы стационарных котлов: 1 200 + 2 мм, где (1-наименьший внутренний диаметр в мм. Жаровую трубу в пределах топки желательно выполнить на /g-1 мм толще расчетной. При соединении на кольцах Адамсона s<9 мм. Волнистые трубы чаще всего делаются не тоньше 10 клг; длина обечаек до 6 ООО мм.  Фиг. 28. Фиг. 29. г) Толщина стенки волнистой жаровой трубы судовых котлов при волнах Фокса или Мориссона: + 1 мм.. 1080 д)Толщпна стенки волнистой жаровой трубы судовых котлов приволнахГольмса(Но1ше8) Плоские стенки, укрепленные правильно расположенными связями или анкерами: 8 = cVp(а- + Ь^) .мм, где S-толщина стенки в мм, р-наибольшее рабочее давление в кг/см, а и Ь-расстояния между связями в мм (фиг. 28), с-опытный коэф-т, значения к-рого для различных слл,чаев приведены ниже: Зпачения Стенка омывается водой и газами, связи ввернуты на резьбе и раск.тепаны (без шайб)......... ....... То ще, но вместо расклейки на связи навернуты гайки или точеные головки . . Стенка не омывается газами, связи ввернуты на резьбе и расклепаны....... Стенка не омывается газами, связи ввернуты на резьбе и расклепаны, на них навернуты гайки или головки ....... Стенки ук1)еплены анкерными трубами . . Стенка не омывается газами, под связями приклепаны шайбы (фиг. 29); внешний диаметр шайбы dj = а и si = То же. но di== - а и S, = 5 I То же, но di= а п s, = I 5 0,017 0,0155 0.015 0,0135 0,014 0.013 0,012 0,011 Если стенка омывается газами, то необходимо в конструкциях с шайбами увеличить s на 10% против расчетной. Плоские стенки при случайном распределении связей или анкеров (фиг. 30): sc - Ур .мм. Прямоугольные плиты со сторонами а (ббльшая, в лич) и Ь (меньшая, в лш) при защемлении по всему периметру: S = 0,053 b 1-Ш где Kg (кг/мм) не более 1/4 Kq . Стенки, укрепленные при помощи угловых консолей и.ти иными способами, но не связями и анкерами: s = 0,017 d\/p мм, где d-диаметр наибольшего круга, вписанного на плоской стенке так, чтобы он проходил через места укрепления (и начало округления отгиба). Связи рассчитываются на растяжение, допускаемое напряжение Kg ДЛЯ литого железа (без сварки)- 600кг/c.t сварочн. (со сваркой)-350 kzJcm, меди-300 кг/см. Плоские медные стенки, укрепленные правильно расположенными (фиг. 28) связями или анкерами (JTo-коэф. прочности красной меди до 100°-22,0 кг/мм; при повышении t° на каждые 20° выше 100° следует уменьшать К^ на 1,0 кг/.мм):  S = 5,83 с -i/ - ( 2 ь^) .чм г л о (с-как было указано выше). Плоские медные стенки при случайном расположении (фиг. 30) связей И.ТИ анкеров: Плоские днища с отбортованными краями Д.ТЯ стационарных котлов (фиг. 31): Если толщина днища s получается > 20-25 .мм, прибегают к его укреплению связями или к выпуклым днищам (s, г, d в м.ч). Фиг. 31. Фиг. 32. Плоские днища с отбортованными краями для судовых котлов: .=[.-,-(ц-5)]/-г: , где Ко-временное сопротивление на разрыв в кг/мм, а d и г-в мм. Выпуклые днища для стационарных котлов, подверженные внутреннему давлению (фиг. 32): где S, R-в МЛ1; р-в кг/см; Kg(j,o кг/мм- для литого же.теза, 4 кг/.мм-для красной меди,-при температуре пара 200°. Выпуклые днища для судовых котлов, подверженные внутреннему давлению: где Кд = 2 ЪЪ кг/мм. для литого железа и 2,30 %г/мм для красной меди. Эллиптические днища: -sr.--. где ж=4,0, /il(,=47 кг/мм для литого железа и 22 кг/мм для красной меди при t° не выще 200°, у =--1,3 я R = j, где D-внутренний диам. барабана, h-высота выпуклости стенки, включая толщину стенки. Выпуклые днища, подвергаемые наружному давлению: о -77 * * in Jitjyt, 2 Л 2 где г-наружный радиус сводчатой поверхности в мм; для цельных днищ и литого железа: =26,0, В =1,15; для шаровых днищ из красной меди: = 25,5, Б = 1,2; для днищ литого железа, составленных из отдельных сегментов, склепанных внахлестку: J.=24,5, В=1,15. Днища Д.Т1Я жаротрубных котлов: I/mv(Ra-Ri) (Кд - Щ - 2е + где ш = 0,45 для корнваллийских котлов, т=0,20 для ланкаширских котлов, Ra-радиус барабана котла в мм, Bi-радиус жаровой трубы в мм, е-расстояние между центром котла и центром жаровой трубы в мм, h - стрела выпуклости дниша в мм, = = 15,0 кг/мм. Трубные решетки. Части решетки вне пучка труб укрепляются и рассчитываются согласно ф-лам для плоских стенок. При расчете частей решетки между тру- бами (фиг. 33) различают несколько случаев . а) Если имеются особые связи или связные трубы на резьбе, - расчет ведется по формулам в этом случае трубы  Фиг. 33. для плоских стенок; только развальцовываются, для надежн. же укрепления труб в стенке должно быть: для литого железа s5 + при d= 38-i-lOO мм; для красной меди s > Ю при й = 38-75мм, где d-наруленый диаметр трубы в месте ее укрен-тения в стенке; сечение перешейка (аЪ) между двумя отверстиями для литого железа должно быть 5= 180 мм при d = 38 мм, с увеличением до 450 мм ири d~100 мм; для красной меди-соответственно 340-1-850 мм при d = 384-75 мм. б) Если связей и особых связных труб нет, но все трубы разбортованы или вва.тьцованы в конически расширяющиеся кнаружи отверстия, то для надежности против вырывания концов труб д. б.: в) Если трубные стенки не имеют самостоятельных анкерных скреплений и трубы развальцованы в цилиндрическ. отверстиях, то при рабочем дав.тении до 7 кг/си также м. б. допущено ст=25 кг/еж; при более высоком давлении величина сг не должна превышать 15 кг/см. Площадка между трубами проверяется по форму.те: p = 360(l-0,7)()lf где S-толщина стенки в мм, р-наибольшее рабочее давление цкг/см, d-наружный диаметр трубы у места прикрепления в мм, е = -?±Р1 (фиг, 33), Kj,-допускаемое напряжение на изгиб (кг/лш), принимаемое равным (для литого Нгелеза). Для п.носких стенок, укрепленных балочными связями (бюгелями): * ~ 1900(6 -d) где W-длина (фиг. 34) огневой коробки в .мм, --W ---------  Фиг. 34. b-взаимное расстояние между центрами труб в мм и d-внутренний диам, труб в м.ч. Толщина стенок цельнотянутых труб для котлов с рабочим давлением до 22 atm включительно д, б, не ниже следующих значений: Нарушн. диам. в .mu..... Толщина стенки в мм...... Наружн.;; диам. Толщина стенки

Толщина стенок труб для котлов с рабочим давлением пара выше 22 atm должна определяться по ф-ле: где d-внутренний диаметр трубы в мм, р- наибольшее рабочее давление в кг/см. Kg- допускаемое напряжение,принимаемое здесь равным 5 кг/мм. Для труб, у которых радиус загиба меньше пятикратного наружного диаметра трубы, толщина стенок должна браться с запасом. Толщина стенок двух первых рядов, расположенных в топочном пространстве, д, б, на 1 мм больше, чем получается из формулы. Лит.: Бах К., Детали машин, Ы., 1929; Барт Ф., Паровые котлы, ч. 1-2, пер. с нем., Берлин, 1923; Бергман О., Горячая обработка метаггаов, М.-Л., 1928;Барович Л., Котельное производство, Москва, 1910; Б е р л о в М. Н., Детали машин, вып. 3, Москва, 1928; В о й ш в и л л о В. П., Дуговая электросварка. Л., 1927; его ж е. Разметка в котельном де.т1е. Л., 1927; Г а в р и л е н к о А. П., Механич. технология металлов, ч. 3, М., 1926; Г а р т-м а п О. Г., Пар высокого давления, перевод с нем., Харьков, 1927; Г р е й п е р К. Г., Котельное дело, М .-Л., 1929; Г р у м-Г р ж и м а й л о В. Е., Пламенные печи, ч. 1-5, Москва, 1925; Кирш К. В., Атлас котельных установок, М., 1923; Ломач Ю., Достин;ения в области оборудования для установок высокого давления, Труды III Всес. теплотехническ. съезда , М., 1926, т. 2, вьш. 1; Ловпн К- П. и Барсуков Б. А., Совремсн. амерпк. электрич. станции, М., 1927; Дюдике А., Механич. технология, ч. 2, Бср.шн, 1923; М ю н ц и н г е р Ф., Пар высокого давления, пер. с нем., М., 1926; Польгаузен А., Детали машин, пер. с нем., Берлин, 1923; Павлов М., Бесшовные цельно1 -овалые стальные барабаны для котлов высокого давления, Тепло и сила , М., 1929, ; е г о же. Котлы высокого давления, Вестник кочегаров , Москва, 1929, 3; С т а в р о в с к и и A. И., К Boniiocy о построении паровых котлов, паро-нерегревателей и паропроводов, М., 1915; его Я5 е. Камеры водотрубных котлов, М., 1916; Теплотехник, Настольная справочная книга по расчету, проектированию и экснлоатации теплосиловых установок, под ред. А. Афанасьева, т. 1. ч. 1-2, Д., 1928; Т е ц-н е р Ф. и Г с й н р и X О., Паровые котлы, пер. с ие.м., Москва, 1927; Ш и м п к е П.,Новейшие способы сварки, М., 1928; Ш и м п к е П., Горн Г., Автогенная сварка и резка, М., 1927; Сидоров А. И., Курс деталей машин, ч. 1, 2 изд., М.-Д., 1927. ч. 2, М.-Д., 1926 и Таблицы чертежей к 1 и 2 ч., М.-Д., 1925; Материалы к III Всес. теплотехнич. съезду , М., 1926; Материалы к IV Всес. теплотехнич. съезду , М., 1928; Проблемы безопасности и экснлоатации котельных установок. Сборник статей, пер. с нем.. Д., 1928; Технич. условия на изготов.ление паровых котлов и их деталей, Материалы к III Всес. теплотехнич. съезду , Москва, 1926, вып. 3 и 5; ИТИ , 1928, 4 (37); Технические условия для изготовления водотрубных паровых котлов высокого давления на заграничных заводах (проект), Труды съездов делегатов и инжене-ровМеждународного объединения союзов по котлонадзору , Москва; Вестник Моск. об-ва технич. надзора , Москва, 1913, 7; 1925, Г; Вестник метал.допромышлен-ности , М., 1926, 1-2; Известия Гос. электр. треста , М., 1928, 7-8; Техника и производство , М., 1925, 2: 1927, 3; 1929, 2; Теплой сила , М., 1927, 1, 3, б, 7; 1929, 4; ОСТ 194-20-для лист, железа, ОСТ 301н-303- дли заклепок, M.;Bach С. и. Baumann R., Ela-stizitatu.Festigkeit, 9 Aufl., Berlin, 1924; Bach C, Versuche uber d. Widerstandsfahigkcit u. d. Formiin-derung gewulbter Kesselboden, Forschungsarbeiten , В., 1925, H. 270; Baumann R., Beanspruchung d. Bleche beim Nieten, ibidem, Berlin, 1922, H. 252; В ii h г e n W., Berechnung d. Wanddicken v. Hoch-druckkesseltrommeln, Die Warme , Berlin. 1929, 30; e i g e r C, Handbuch d. Eisen- u. Stahlgiesserei, B. 1, 2 Aufl., Berlin, 1925; G 1 о с к er К,., Material-prufung mit Rontgenstrahlen, В., 1927; G e г b e 1 M.. Die Herstellung d. Dampfkessel, В., 1907; J a g e r II., Bostimmungeu uber Anlegung u. Betrieb d. Dampfkessel, 5 Auflage, 1926; Kimball D. and В a г г J., Elements of Machine Design, N.Y., 1923; К r au s еН., Maschinenelemente, 4 Auflage, В., 1922; L о г e n z R., Temperaturspannungen in Hohlzylindern, Z. d. Л В1 , 1907, p. 743; L audi en K., Maschinenelemente, B. 1, 4 Aufl., Leipzig, 1925, B. 2, 3 Aufl., Lpz., 1923; L e u с к e r t W. und H i 1 1 e г Ii., Keil, Schraube, NiPt, 3 Aufl., Berlin, 1925; M о s e r M., Der Kessel-baustoff, 3 Aufl., Berlin, 1928; M e e г b a с h K., Die Werkstoffe fur den Dampfkesselbau, В., 1928; R б t-s с h e r F., Die Maschinenelemente, B. 1, Berlin, 1927; RoszakC. et VeronM., La construction des chaudieres aux Etats-Unis, La technique moderne , P., 1925, t. 17. Г; S p a 1 с к h a v e г R., Schneiders Fr. und R u s t e r A., Die Dampfkessel nebst ihrm Zubchorteilcn und Hilfseinrichtungen, 2 Auflage, Berlin, 1924; Stumper F., Die Chemie d. Bau- u. Betriebsstoffe d. Dampfkesselwesens, Berlin, 1928; U r-Ь a n с z у к G., Sestigkeitseigenschaften v. Kesselble-ehfu bei Temperaturen von 20 bis 600 C, St. und E. , 1927, H. 27; F о p p 1, Vorlcsungen uber technische Mechanik, B. 5, p. 246, Berlin-Lpz., 1907; H б h n E., Nieten u. Schweissen d. Dampfkessel, Berlin, 1925; H6hn E., tlber die Festigkeit elektrlsch-gesclweiss-ter Hohlkorper, В., 1924; H a e d о r II., Die Dampf-ke,ssel, 7 Aufl., Wiesbaden, 1923; Z e i p e 1 F., Sind die iiblichen Berechnungsformeln f. za-Ilndrische Mantel u.Wolbbodenf. Kessel richtig? Die Warme , В., 1929; Richtlinien f. die Anforderungen an den Werkstoff U. Bau von Ilochlcistungsdampfkesscln, В., 1927; 4. Ta-gung d. Allgemeinen Verbandes d. deutschen Dampf-kessel-tjberwachungsvereine, Berlin. 1925; Kruppsche Monatshefto*, Essen, 1925, H. 10, 1926, H. II, 1928, H. 1-2; GC , 1928, 4, 1929, 4; Maschincnbau , В., 1925, 20; Z. d. VDI , 1910, p. 362; 1911, p. 114, 956. 1358, 1990; 1912, p. 890, 1780, 1890; 1913, p. 401, 664, 1201, 1061; 1914, p. 95, 178, 626; 1915, p. 628, 657; 1918, p. 637; 1919. p. 25, 555; 1920, p. 157, 845; 1921, p. 237; 1923, p. 629; 1924, p. 68; Zeitschrift d. Baye-rischen Revisionsvereins , Miinclicn, 1910, p. 33, 212; 1912, p. 191; 1913 p., 165, 179: 1922. p. 191; 1923, P- 5; 1928, 10-1 7; Dle ЛУагте , Berlin. ID?;, 2. 6, 30, 35, 4i. A. Ставровсний, КОТЛЫ КОМБИНИРОВАННЫЕ, см. Котлы паровые. КОТЛЫ ПАРОВЫЕ, закрытые сосуды, в к-рых под действием тепла жидкость обращается в пар, могущий приобретать давление выше атмосферного. Все К. п., избыточное давление в которых может превысить 0,5 aUn, подлежат особой законодательной регламентации (в СССР-Правила устройства, л,становки и содержания паровых котлов Наркомтруда) и правительственному надзору. В зависимости от назначения паровые 1г0тлы разделяются на заводские (стационарные и локомобильные), паровозные и пароходные. Целью всякой котельной установки является использование путем парообразования тепла,развивающегося вследствие: а) горения топлива как в топке самого К. п., так и в какой-либо другой промышленной установке (использование тепла отходящих газов металлургическ. печей, выхлопных газов двигателей внутреннего сгорания и т. д.), и.ти б) прохождения электрич. тока по проводникам с значительным сопротивлением. Здесь рассматриваются К. п. первого типа; подробности об отапливаемых электрич. током котлах см. Электрические пагреватель-ные приборы. Каждый К. п. состоит из топочного пространства (см. Топки), в котором происходит сжигание топлива, водяного и парового пространств, в к-рых помещаются соответственно нагреваемая вода и образовавшийся из нее пар. Образовавшееся при 1орении тепло передается частью путем излучения, частью при посредстве конвекции и теплопроводности. Излучением передается тепло от слоя горящего топлива, от факела горящих газов и от накаленных стенок топочного пространства тем частям К. п., которые облучаются непосредственно испускаемыми этими телами тепловыми лучами. В остальной части К. п. тепло передается от горячих дымовых газов к более хо-.тодным стенкам К. п. или его частей путем конвекции и теплопередачи. Продукты горения, образующиеся в топочном пространстве, проходят последовательно по дымоходам, омывая поверхность К. п. в собственном смысле слова, пароперегревателя (см.), эконо.чайзера (см.) и воздухоподогревателя; затем, охладившись и отдав значительную долго заключающегося в них тепла, газы отводятся через дымовую труб.;. Колршество кг пара, к-рое К. п. может давать в течение 1 часа, т. н. п а р о и р о и з-водительность G, зависит от величины поверхности нагрева Н, т. е. от поверхности, омываемой с одной стороны водой, с другой горячими топочными газами; последняя характеризует собой также размеры К. п. Паропроизводительность, отнесенная к 1 поверхности нагрева {0:Н), называется напряжением поверхности пагрева. Кпд собственно К. п. г] (т. е. К. п. независимо от кпд топки) представляет собой отношение количества тепла, необходимого для получения О кг пара данных давления и t° из питательной воды с t° поступления ее в К. п. (т. е. в экономайзер, если последний составляет часть К. п., пли непосред- ственно в котел, если экономайзер устроен отдельно или его нет вовсе), к количеству тепла, фактически полученного в топке в час. Кпд топки представляет собой отношение количества тепла, фактически полученного при сжигании топлива, к нижней теплотворной способности топлива. Полный кпд топки вместе с котлом = . Поверхность нагрева К. п. разделяют на прямую,- подверженную действию тепловых лучей, и непрямую, на которую тепло передается * исключительно пу- о

mo woo боос/м'ш ПаропртЬодителтть Фиг. la. тем конвекции и теплопроводности. Кроме того различают поверхность нагрева, смачиваемую водой и омываемую газами; для расчетов в судовых К. п. обыкновенно пользуются первой, в сухопутных- второй. Граница, разделяющая части К. п., омываемые дымовыми газами, от частей, защищенных от действия горячих газов, называется огневой линией. Часть объема К. п., заполненная водой, F. носит название водяного пространства, а .занятая паром F .-парового пространства; граница между ними называется зеркалом испарения. Вода, заполняющая водяное пространство, является аккумулятором тепла, поэтому К. п. с большим объемом водяного пространства работают с меньшими колебаниями давления ири резких изменениях в отборе пара. С другой стороны, К. п. с большим содержанием воды представляют большую опасность в случае взрыва. Величина объема парового пространства влияет на качество пара. Пар стремятся получить всегда возможно более сухим, т. к. на влажном паре паровые двигатели работают хуже и быстрее происходит загрязнение пароперегревателя. На фиг. 1а и 16 графически изображена зависимость в.лажно-сти пара от нагрузки парового пространства и давления р. Основной целью устройства К. п. является передача тепла от сжигаемого топлива к  5000 10000 15000 ZOOOO >/м'час Паропроизбодительность Фиг. 16. содержащейся в К. п. воде. Поэтому основными физич. законами, к-рыми определяется работа К. п., являются законы теплопередачи (см.). Тепло передается лучами (инфракрасные лучи), конвекцией и вследствие те-  плопроводности тел. Лучеиспускание в сильнейшей степени зависит от t° излучающего тела (по закону Стефана-Больц-мана оно пропорционально 4-й степени абс. темп-ры) и поэтому при высоких f° влияние его весьма значительно. В виду - этого современная техника котлостроения стремится возможно полнее использовать этот путь передачи тепла, развивая так назыв. э кранную поверхность в К.п.,т.е.ту часть поверхности нагрева, которая озаряется тепловыми лучами, исходящими непосредственно из раскаленного топлива, будь то слой топлива, горящего на решетке, и.ти факел горящих или раскаленных газов. Конвекция, играющая роль в передаче тепла, через стенку К. п.,-в значительной степени искусственного происхождения, т. к. вызывается гл. обр. теми вихрями, к-рые возникают в потоке газов благодаря тому, что скорость их обычно превышает критическую, а также и благодаря наличию многочисленных искривлений потока, поворотов и т. д. Однако, несмотря на интенсивность такой искусственной конвекции со стороны газов, наибольшее препятствие тепловой поток встречает при переходе от га-Фиг. 2. зов к стенке К. п. Происходит это повидимо.му потому, что стенка всегда покрыта изолирующим ее слоем охлажденного газа, к-рый и препятствует доступу к стенке горячих газовых частиц. Поэтому одной из основных задач правильного направления газов яв.дяется возможно более интенсивное смывание со стенок этого изолирующего холодного стоя, что достигается увеличением скорости движения газов. С увеличением этой скорости коэф. теплопередачи, т. е. количество тепла, переданного в час через поверхность в 1 при разности t° в 1°, возрастает примерно пропорционально корню квадратному из скорости. Теплопередача от газов к стенке значительно ухудшается в том случае, если стенка покрыта слоем сажи или золы. Поэтому поддержание стенок в чистом состоянии во время работы К. п. является одним из основных требований правильной эксплоатации его. Сопротивление самой металлич. стенки К. п. играет совершенно подчиненную роль благодаря хорошей теплопроводности металлов, и поэтому с этой точки зрения совершенно безразлично, из какого металла сделан К. п. и какова толпцтна его стенок. Загрязнщше стенок с внутренней стороны отложениямц накипи имеет однако большое значение, так как накипь часто благодаря своему составу (примесь масла) является очень плохим проводником тепла. Из фиг. 2, представляющей схему перехода тепла через стенку, видно, как сильно повышается 1° стенки при загрязнении ее накипью. Помимо накипи препятствием к переходу тепла от стенки к воде м. 6. пузырьки пара, если они, образовавшись вблизи стенки, не удаляются быстро от нее; поэтому важно, чтобы вода в К. п. находилась в постоянной цирхеуляции. I. Тепловой расчет К. п. Размеры поверхности нагрева К. п. для менее ответственных установок небольшого размера с котлами нормальных типов рассчитываются обычно по эмпирической ф-ле: где Н-поверхность нагрева К. п. в лг, G- часовая паропроизводительность К. п. в кг, а = JJ - напряжение поверхности нагрева, к-рое берут из таблиц на основании опытных данных (см. табл. 1). Для крупных ответственных котельных установок этот способ расчета неприменим, так как каждая такая установка строго индивидуальна и приноровлена к местным условиям в смысле качества топлива, характера нагрузки, давления и 1° перегрева пара. Современная котельная установка состоит в наиболее обшем схемати-ческ. виде из следующих отдельных частей (фиг. 3): 1)топочного пространства, в котором происходит сжигание топлива; 2) экранной поверхности нагрева Hi, состоящей из трубок, укрепленных на стенках топочного пространства и подверл-сенных непосредственному воздействию лучеиспускания слоя топлива и факела горящих газов; 3) передней части собственно К. п. Н2, т. е. части его, лежащей перед пароперегревателем; 4) па-роперегревате.тя Н^; 5) задней части К. п. Лжтжратаа  Фиг. 4.  Фиг. 3. Н4; 6) экономайзера П^ для подогрева питательной воды; 7) воздушного подогревателя Не для топочного воздуха. Целью теплового расчета является определение величины отдельных элементов котельной установки т. о., чтобы обеспечить получение необходимого количества пара данных темп-ры и давления из питательной воды данной t° при условии охлаждения дымовых газов до t°, обусловливающей достаточную экономичность установки в смысле расхода горючего. С повышением термич. кпд установки однако связано ее удоролсание, и задачей эконо-мич. расчета является определение наивыгоднейшей степени исиользования топлива. (Сложностью явлений теплоотдачи в пределах котельной установки объясняется то обстоятельство, что до сих пор не выработано единообразного и точного метода теплового расчета. В основном расчет ведется след. обр. Заданньгуш величинами являются: сорт угля, его состав, низшая теплотворная способность В, давление р, темп-ра 2 и часовое количество G пара. Для данного варианта установки задаются: желательньвм содеряеанием СО2 в дымовых газах (для каменных углей 14 -15%) или, что то же, коэф-том избытка воздуха; желательными t° дымовых газов-перед пароперегревателем tz, перед выходом в дымовую трубу tf,; темп-рой питательной воды перед экономайзером 3 и после него темп-рой топочного воздуха перед подогревателем is и после него 6- Задавшись кпд топки и принимая во внимание состав топлива, коэф-т избытка воздуха, форму и объем топочного пространства, а также часть площади стенок топочной камеры, занятую экранной поверхностью нагрева К.п., определяют действительную темп-ру пламени в топке to . Явления теплопередачи в топке изображены графически на фиг.4.Вместестопливомвводится в топку Qs Cal, к ним присоединяются: Qzs~ колич. тепла, вводимое в топку подогреваемым в полых стенках топки воздухом, Qi - количество тепла, вводимое в топку воздухом, подогретым в особом подогревателе, и Qbt-количество тепла, отбрасываемое в топку обратным лучеиспусканием стенок котла. Т. о. полное количество тепла в продуктах сгорания Q у = Qb + + Ql + Qls + ЧЫ8 + + длт- Из этого количества часть Qp расходуется в самой тоике, а часть Qjji уходит с дымовыми газами и, омывая поверхность нагрева парового котла,отдает постепенно свое тепло. Qji составляется из следующих частей: часть тепла у^ посредством лучеиспускания передается непосредственно экранной поверхности нагрева котла: Qth = 1 1 [ (ш) ~ [Ш] Ci Ci Cs где т; = ; +273, 01=1 + 273, С„ С\ и С, - постоянные излучения горячего тела, холодного тела и абсолютно черного тела, выраженные в Са1/м^ ч. (°К)*; по Рейтлингеру и Вамслеру для топок К. п. ;4,0Ч-4,2Са1/л4- ч. (°К)Ч Cj d Cg Экранной же поверхности передается часть тепла путем теплопроводности Z- Другая часть передается лучеиспусканием Qt- и путем теплопроводности Z, огнеупорным стенкам топочной камеры. Из этого количества небольшая часть qff отражается непосредственно и т. о., не увеличивая t° стенок, передается экранной поверхности нагрева К, п. Остальное количество нагревает шамотную 19011965 1 ... 6 7 8 9 10 11 12 ... 49 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |