|

|

|

|

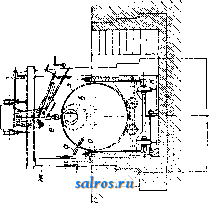

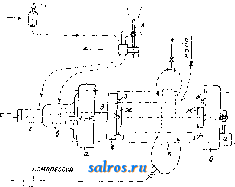

1 ... 5 6 7 8 9 10 11 ... 49  К \  для наметки отверстий: в случае горизонтальных водяных котлов-под штуцеры камер и карманов, в случае вертикальных водяных котлов-под трубы. По исполнении этой работы дыры под штуцеры и карманы обычно вырезают автогенным способом, на 10-12 мм меньше требуемого с целью отрубить затем ставшие хрупкими кромки; правильный размер отверстий вырубается пнев-матич. зубилом. Дыры под трубы сверлят в большинстве случаев при помоши многошпиндельных сверлильных станков по одному из следующих способов: или сначала просверливают дыру 0 ~ 2Ъ мм, а потом уже расфрезовывают эти дыры до нужного диаметра, или же сверлят дыры специальными сверлами-фрезерами, нижняя часть к-рых представляет собой 2Ъ-мм сверло, а верхняя- фрезер соответствующего диаметра. Как только дыры в барабане просверлены, его передают в отделение для наладки штуцеров под арматуру; штуцера приклепывают обычно вручную. Приладкой соответствующей арматуры к барабану кончается его изготовление на заводе. Сварка обечаек для жаровых труб производится в большинстве случаев на водяном газе (по нормам ТУ Всесоюзн. тепло-технич. съезда сварка обечаек жаровых труб люжет производиться на коксе, на нефти, на водяном газе, а таклсе электрич. или автогенным способом). Для сварки водяным газом листы нужного размера вальцуют, подгибая кромки несколькими сильными ударами молота, так чтобы образовался напуск внахлестку, и направляют в дальнейшем на сварочную машину (фиг. 6). Сварочные машины состоят из двух газовоздушных горелок а, наковальни б, помещенной на конце стерлшя в, соединенного на другом конце с поршнем г гидравлич. пресса d, и приводного молота е, укрепленного на портале ою из фасонного железа; обечайка з помещается на тележке к. Сварка производится также на станках с горизонтальным гидравлическ. цилиндром, несущим ролик, скользящий по нагретой и свариваемой поверхности. В это же время другой, вертикальный гидравлический цилиндр своим штоком прижимает ролик к свариваемой поверхности, чем и уплотняет свариваемый шов. В горелки подводят водяной газ и воздух под давлением. Процесс сварки на машинах с молотом идет следующим образом: а) нагревают кромки листа на длине около 200-250 мм до яркобелого (сварочного) каления; б) сплющивают нагретое место вручную ударами кувалды; в) вторично нагревают то же место обечайки; г) проковывают нагретое место молотом; далее идут: д) нагрев следующего участка обечайки и его проковка; е) третий нагрев первой части и проковка вручную кувалдой в торец; ж) четвертый нагрев первого участка и проковка его молотом; з) нагрев и проковка третьего и последующих участков и нагрев и проковка этого торца, как и торца у первого участка. Сваренные газом обечайки направляют в отрал^ательную печь, где и нагревают их до 900-920°, а оттуда на валь-цевальный станок, на котором прокатывают для придания обечайке строго ци.тиндрич. формы. По окончании вальцовки обечайку продолжают вращать без давления на нее, чтобы она не потеряла во врел1я охлаждения цилиндрич. формы. Сварка водяным газом барабанов для котлов высокого давления. Болванку соответствующего веса прокатывают в котельные листы или плиты (максимальные размеры плит, изготовляемых заводом Тиссена, 4,2x16 j t, при толщине до 90 мм). После медленного и равномерного охлаждения плит и тщательного осмотра их обрезают до нужного размера, а затем для уничтолеения вредных внутренних напряжений, появившихся при резке, нагревают до 900-920°. Последующие операции идут в таком порядке: а) после отжига плиты на кромкострогальном станке обстрагивают ее кромки; б) производят, в зависимости от толщины листа в холодном или горячем состоянии, загиб плиты в цилиндрическую форму; в) производят нагрев и сварку при помощи описанных выше сварочных машин; г) нагревают барабан до красного каления, после чего он поступает на вальцевальный станок для придания ему строго цилиндрической формы; д) на токарном станке протачивают торцевые части его; по нормам IV Всесоюзн. теплотехнич. съезда каждый сваренный барабан должен иметь с калсдого конца припуск в виде колец шириною не менее 50 мм, которые после отжига барабана отрезаются и служат для изготовления проб, предназначенных для испытаний: на разрыв поперек направления прокатки, на изгиб и на удар; е) подвергают барабан полуторному против рабочего гидравлическому давлению; ж)производят осмотр сварки и в случае обнаружения каких-либо недостатков исправляют их, если это возможно, или же бракуют весь цилиндр; з) нагревают концы цилиндра и при помощи полусферич. штампов, укрепленных на гидравлич. прессе, облшмают их, оставляя в центре каледого днища по отверстию для лаза; и) обрабатывают отверстия для лазов; к)подвергают цилиндр гидравлич. пробе при давлении, превышающем рабочее в три раза, одновременно наблюдая за происходящими деформациями; л) производят отжиг цилиндра ири t° 900-920°. Дальнейшее изготовление барабана идет так же, как при клепаных барабанах.По нормамIVВсес. теплотехнического съезда сваренные барабаны котлов должны располагаться так, чтобы сварочный шов не подвергался непосредственному действию горячих газов. Кроме того те же нормы в местах сварки допускают отверстия до 50 мм, рекомендуя в то же время избегать прорубки отверстий в местах расположения сварочного шва. Электрическая сварка. Сварка барабанов при помощи вольтовой дуги до сих пор не получила сколько-нибудь широкого распространения далее за границей. Причина отрицательного отношения к электросварке лежит в том, что структура шва представляет собою литой материал, между тем как остальная часть барабана состоит из катаного материала с более высокими механич. качествами. В отношении временного сопротивления могут быть достигнуты достаточно высокие значения, но что касается удлинения и сопротивления ударной на- □ □ в

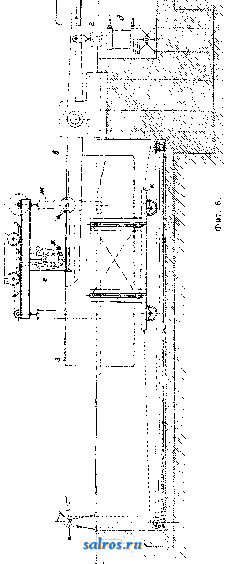

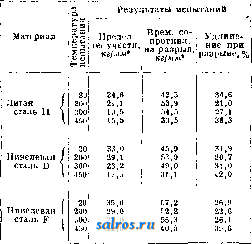

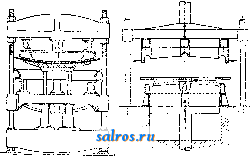

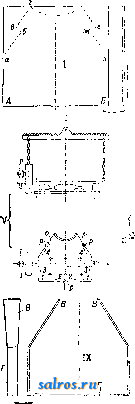

Фиг. 7. грузке, то электросваренные швы не дают тех результатов, какие требуются технич. условиями от котельного железа. Производство цельнокованых барабанов. Заготовкой для цельнокованых барабанов служит болванка соответствующего веса, отливаемая в изложнице, вращающейся со скоростью 4 об/м. Во избежание появления вредных внутренних напряжений болванку извлекают из изложницы через 24 ч. после отливки, а затем направляют в специальную термошахту для медленного ох.таждения в течение 30-35 дней. Вслед за этим с болванки удаляются прибыль и подовая часть и берутся с поверхностей пробы для исследования металла на С, Мп, Si, Р, S. В случае удовлетворительных результатов анализа металла болванку отправляют на специальный сверлильный станок для сверления дыры для насадки на железный сердечник или в печь для нагрева с последующим направлением ее под паровой МО.ПОТ для про-давливания дыры в центре ее. В последнем стучае нагретая болванка ставится стоймя на подвижную теле ласу, имеющую в центре сквозную дыру, и подводится под молот. Затем в центре торца болванки ставят короткий пробойник 0 400- 500 мм, к-рый коротким ударом молота вгоняется в раскаленную болванку. После отдачи молота в исходное положение ставят длинный пробойник, к-рый последующими ударами молота вгоняется в болванку так, чтобы острие короткого пробойника не доходило до низа болванки на 800-1 ООО мм (фиг. 7, А). Отдавая снова молот в исходное пололеение, быстро переворачивают при помощи крана болванку и ставят ее над центром тележки на тот конец, в к-рый только что были вогнаны пробойники. Последние при таком положении болванки не вываливаются из нее, частью благодаря нагреву их, а частью и в силу некоторой затялеки входного отверстия; чтобы выбить эти пробойники, с другого конца последовательно вгоняют два пробойника (фиг. 7, Б); последний пробойник выталкивает все застрявшие в болванке пробойники, которые вместе с ним проваливаются в отверстие тележки. Таким обр. болванка оказывается прошитой и получившей канал 0 400-ЪООмм по всей длине. За прошивкой болванки следует ее нагрев, после чего ее надевают на длинный сердечник. Этот сердечник вместе с надетой на него болванкой кладут в горизонтальном положении на две опоры под пресс (фиг. 7, В). При обжимке под этим прессом болванка все время вращается, причем отверстие в ней увеличивается до 700-800 мм. Вытянув немно-. го болванку, утонив ее стенки и увеличив диаметр центрального отверстия, ее снимают с сердечника и опять нагревают. После этого болванку надевают на сердечник со- h()i\ /()( ri<>i:hII1-:  3. rip( i::,i:c,u-Tiiii uc.ii.iioKoiaiiiii.ix барабанов. ()Kiiii4aTC.)ii,ii;iii oiKoiiKa Ц1.:т1лр111сс.Г) :\ч1 оidhkii.  (1:ка iU.-l.b(;Ki;i м; 6:m:i6:iii. aii.i II roi(iri i] ответствующего диаметра, кладут на подпорки, стоящие на тележке пресса, и подводят болванку под пресс (фиг. 7, Г). С крана при этом спущены петли шарнирной цепи, которые охватывают концы сердечника и немного поворачивают его вместе с болванкой после каждого хода пресса. При этой операции барабан удлиняется мало, но зато диаметр отверстия увеличивается почти до требуемой величины. После достижения нужного увеличения диаметра барабан снова нагревают и надевают на сердечник с диаметром, почти равным диаметру барабана в законченном виде. Стержень на одном конце имеет закраину, до к-рой вплотную надевают барабан (фиг. 7, Д). С крана спускают две петли шарнирной цепи, из которых одна охватывает конец сердечника за закраиной, а другая - противоположный конец сердечника. Надетый на сердечник барабан снова идет под пресс, причем сердечник кладут на подставки тележки; затем прессом обжимают барабан, вытягивая его только в длину и проковывая стенку. В начале этой операции обе цепи охватывают концы сердечника, в дальнейшем же процессе ковки левую цепь переносят со стержня на левый конец барабана и ковка продолжается при постоянном поворачивании барабана с рядом последовательных нагревов, пока он не будет вытянут на нужную длину; толщину стенки отковывают так, чтобы она имела запас 15 мм как с нарулшой, так и с внутренней стороны. Нагрев, последовательные стадии отковки болванки и готовые барабаны изображены на вкладном листе. Когда барабан откован на нужную длину и толщину стенок, концы его обрезаются перпендикулярно продольной оси. Кроме того с каждого конца отрезают по кольцу, из к-рых изготовляют пробные планки для механических испытаний при t° 20, 200, 300 и 450°. Результаты такого рода испытаний по Т а б л. 1.-м еханические свойства различных сортов специальной котельной стали завода Крупна.  данным з-да Крупна приведены в виде примера в табл. 1. В случае удовлетворительных результатов механическ. испытаний материала поковку отправляют на токарные станки для внешней и внутренней обработки, причем барабан, закрепленный в планшайбе станка, одним концом лежит на нескольких роликовых люнетах; ролхпеи люнетов вначале идут по кованой поверхности барабана, а затем по проточенным в первую очередь   Фиг. 8. доролекам. Наружная обточка ведется одновременно несколькими супортами. Внутренняя расточка барабана производится при помощи особой ножевой головки. При внутренней и внешней обработке барабана удаляют значительное количество металла, что видно из следующего примера производства барабана на заводе Виккерс-Армстронг в Шеффильде. Длина барабана равна 13,7 ж, при наружном 0 1 600 мм и толищне стенок 114 мм. Рабочее давление котла, для которого иредназначается барабан, равно 56 atm. Для изготовления барабана была отлита болванка весом в 165 т, вес готового барабана 55 т. Так. обр. на стружку и другие отходы пошло ~ ПО m или - 200% от веса готового цилиндра. По окончании обточки барабана производят выштамповку днищ: один конец барабана вставляют в нагревательную печь, предварительно поставив перегородку из шамота для ограничения длины нагрева; после достаточного нагрева конец барабана полу-с4)ерическим штампом постепенно обжимается на горизонтальном прессе с образованием круглого отверстия в центре (фиг. 8). Подобным же образом производится и штамповка второго днища барабана. Вслед за этим идетв механич. цехе обработка днищ с обточкой отверстий под лазы. В результате из 315:

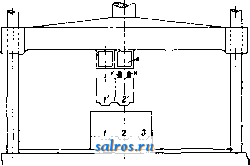

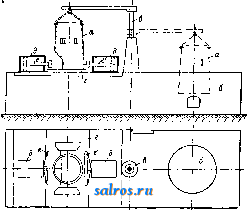

- t766--------*~560 -5886 -------------  Фиг. 9. прокованной болванки (см. вкл. лист) получается цельнокованый барабан. Для средних давлений пара иногда делают цельнокованые барабаны с вклепанными днищами; в этом случае на металлургич. з-де производится лишь пригонка днища к барабану, клепку же днищ с предварительной сверловкой отверстий под заклепки делает котло-строительный з-д. Несмотря на большой вес болванки и громоздкость образующегося из нее цилиндра нарулшый и внутренний диаметры барабанов и толщина стенок получаются довольно равномерными, что видно из фиг. 9, на которой показаны размеры одного барабана, который был изготовлен заводом Крупна для одной из электростанций СССР, работающей при 30 aim. Проверка толщины стенок цельнокованого барабана произво- дится при помощи двух стальных проволок, одна из к-рых натянута строго вдоль продольной оси барабана, а другая параллельно ей-снаружи барабана. Измеряя д.тины перпендикуляров к проволокам: внутри от осевой проволоки до внутренней стенки барабана и снаружи от наружной проволоки до внешней стенки барабана, находят толщину барабана в любой точке. После обработки и проверки размеров следует отжиг барабана, причем для предотвращения потери барабаном своей формы при нагреве в печи внутри барабана через каждый jn ставят перегородки из огнеупорного кирпича, удаляемые только после охлаждения (одно-времсино с барабаном в той же нечи отжигают и взятые с концов барабана пробы). После приладки .тазов готовый барабан на нек-рых з-дах подвергается гидравлич. пробе от полуторного до двойного рабочего давления, причем барабан под давлением держат около часа. Такая гидравлич. проба повторяется до трех раз. Ряд з-дов делает эту гидравлич. пробу только по требованию заказчика. Барабан, выдержавший гидравлич. пробу, направляют на сверлильный станок, на котором просверливают дыры для трубок и протачивают в стенках отверстия канавки для придания большей прочности соединению трубок с барабаном. Само развальцовы-вание труб производится, как и при барабанах других конструкций, на месте установки котла. Штуцеры для арматуры сначала ввертывают в барабан, а затем развальцовывают. Большую часть работы по изготовлению цельнокованых барабанов производят на 8 000-т прессах и лишь окончательную отделку их на 4 ООО-5 000-т прессах. По нормам завода Крупна в настоящее время могут изготовляться цельнокованые барабаны согласно табл. 2, причем толщина Табл. 2. ~ П р с д е л ь н ы е размеры ц ( л ь и о к о в а и ы х барабанов, изготовляемых заводом Крупна (в мм). трубами. Устройство штампа для штамповки простых днищ изображено на фиг. 11а, а для днищ, имеюнцгх два отверстия для .жаровых труб,-на фиг. 116. Выштампованные днища медленно охлалсдают и затем протачивают фаски на специальном станке. Многие заводы при этом протачивают и наружную плоскость отворота днища, т. е. ту плоскость, по которой будет соприкосновение днища с железом барабана котла. Днища, имеющие .таз в центре, вьшрессовывают за один ход nopni-ня пресса, днища лее С лазом внизу (напр. для ланкаширских котлов) вьшрессовывают без лаза; последний делают впоследствии вручную, Д.ТЯ чего прорезают соответствующую овальную дыру и производят нагрев  Фиг. 10. Размеры цплиндрпч. заготовии Размеры готового барабана внутр. jz( общая длина общая длина; д.липа зя- круг ления

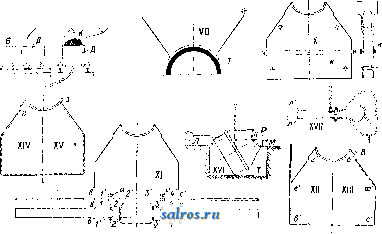

стенок будет соответствовать намеченному давлению в котле. Производство днищ. Железные листы, предназначенные для производства днищ, обыкновенно доставляются на завод круглыми. Если же нет таких заготовок, то приходится вырезывать icpyr на специальном станке (фиг. 10). Если днище предназначается для котлов с жаровыми труба.ми, т.е. для корнвал.т1тпских, ланкаширских и пароходных, то на том же станке просвер.ти-вают и отверстия д.тя Лгаровых труб. Заготовленные листы нагревают в отражательной печи и выпрессовывают гидравлич. прессом в форме простых днищ или днищ с одним или двумя отверстиями для котлов с л^аровыми кромок дыры на коксовом горне, располо-Лгенном ниже уровня иола мастерской, с последующим отворотом бортов молотами по шаб.тону. Наконец для выверки окружности отверстий и параллельности осей л^ровых труб в отверстия нагретого днища вколачивают широкие кольца,подправляют ударами молотов окрулгиость отверстий и направляют соответствующим об-разо.м те кромки диища, к которым будут впоследствии приклепываться лсаровые трубьт. По нормам IV Всес. тепл отехнич, съезда отнттамповка особых выступов на днищах барабанов для постановки арматуры не допускается. Производство плит Гарбе. Плиты Гарбе выпрессовывают при помощи ра.зъ-емных И.ПИ сплошных штампов, причем первый способ более удобен, так как, комбинируя отдельные штампы, можно делать плиты с разным числом во.тн. В случае на./1ичня разъемных штампов п.титы Гарбе выпрессовывают по стодующей схеме. Прежде всего подготовляют пресс, д.тя чего на его платформу а (фиг. 12а) устанавливают матрицы б, а к траверсе в ноднешивают штампы г в то.м числе, которое соответствует поверхности нагрева изготовляемого котла. Варьируя чит ело матриц и штампов, изменяют таклсе число волн, доходя до обычного в одной плите максимума в 12 волн. Штампы изготовляют полыми, причем на заводах, изготовляющих плиты Гарбе, обычно имеются лишь два комплекта штампов и матриц; один-для диаметра барабана 1 200 мм, другой-1 500 м.н.  Фиг. 11а. Фиг. 116. Матрицы скрепляют с платформой а болтами, а штампы подвешивают на шпильках д к промежуточным полым коробкам е; дыры для шпилек сделаны с зазором, вследствие чего при движении траверсы в вниз нижняя плоскость XX коробок е может доходить до верхней плоскости штампов уу. Расстояние между плоскостями хх и уу делают около Табл. 3. - Порядок первой и втор центры под угольник по центрам матриц, делают установку угольников з, и, оставляя зазор между листом и угольниками в соответствии с ожидаемым расширением листа при нагревании. По окончании установки штампов и матриц раскаленный лист кладут на матрицы, где он устанавливается вплотную к угольникам 3 и и. Затем штадут по обе стороны шпильки д штампа 5 стальные пластины кк высотою 50 мм, шириною 100 мм и длиною 1 150 мм и пускают в ход гидравлич. пресс до тех пор, пока плоскости хх коробок е почти пе соприкоснутся с плоскостями уу штампов. В это время выступы штампа 3 вдавят железо листа не больше как на высоту пололсенного на него бруска к. Этой операцией следовательно намечается волна 5. Поднимая траверсу в, быстро вынимают бруски со штампа 5 и одновременно всовывают по два таких же бруска на штампы 4 и б' и пускают пресс почти до соприкосновения плоскостей XX п уу. Эта вторая операция дает отпечатки волн 4 и 6. Повторяя все эти операции (порядок операций указан в табл. 3), намечают все волны и затем уже кладут бруски на штампы 1-2-8-9, чем вторично подвергаются прессовке вол- ой прессовок дев яти в о лно в ой ы Гарбе. Порядок операций JV штампов, на которые положены бруски к № штампов, почти дошедших до соприкосновения с плоскостью XX № волн, намеченных данной операцией № волн, намеченных, начиная с 1-й операции Первичная прессовка

70 мм. Для верности установки через штампы и матрицы просовывают стержни ж диам. ок. 38 мм с резьбой по концам для закрепления гайками. Когда пресс готов и положение матриц и штампов.выверено, на плат- ны 1-2-8-9. К этим брускам в следующую onepq,nnio прибавляют бруски на штампы 3-7 я вторично прессуют волны 1-2-3-7-8-9. Наконец кладут бруски на штампы 4-6 н вторично прессуют все девять волн. В тече-  форме устанавливают угольники з, и, предварительно положив на матрицы назначенный для производства плиты лист с размеченными центрами его сторон. Направляя эти ние всех этих операций лист выпрессовы-вают лишь частично, т. к. отсутствуют выпуклости в середине листа и крайних ступеней. Вся операция первого прессования про- должается ок. 10-12 мин. Выпрессованный лист снимают краном с матрицы и кладут выпуклостью вверх. По окончании прессовки первого листа прессуют второй и следующие из нагретых в печи листов. Когда же вся заготовленная партия листов подвергнется уже первой прессовке, приступают к перестановке штампов по схеме, изображенной на фиг. 126, т. е. на платформу а устанавливают только одну матрицу для трех волн, а к траверсе подвешивают два одиночных штампа 1 vl2 . Одновременно увеличивают зазор между хх, уу  Фиг. 126. И кладут бруски к на штамп 2 на ребро, т. е. высотой около 100 мм. Нагретую в печи плиту, подвергшуюся первой прессовке, кладут на матрицу таким образом, чтобы выступы 1-2 плиты совпали с впадинами 2-3 матрицы, после чего пускают пресс. Этой второй операцией допрессовывают волну 1, затем поднимают траверсу, продвигают вперед плиту на один выступ так, чтобы волны плиты 1-2-3 совпали с впадинами тех же номеров матрицы, снова пускают пресс и тем самым допрессовывают волну 2. Поступая так. обр., допрессовывают еще волны 3-4-5, а затем лист возвращают обратно, т. е. под штамп 2 ставят сначала выступ 4, потом 3, 2 и наконец 1. После этого лист в третий раз направляют в печь, а по разогреве его с оставшимися волнами (например при 10-волно-вой плите с 6--10) поступают так же, как и с первыми пятью волнами. Для окончательной отделки плиты ее снова (в четвертый раз) направляют в печь, кладя тем временем бруски к на ребро на верх штампов 1 -2. После нагрева лист кладут так, чтобы выступы его волн 1-2 совпали со впадинами матрицы 1-2. Пуская пресс, окончательно допрессовывают волны 1-2, затем, подвигая лист сразу на два выступа вперед, допрессовывают по очереди волны 3-4, 5-6 и т. д. до последней. Если плита предназначена для двухбара-банного котла Гарбе, то последующие операции протекают в таком порядке, а) Подправляют вручную продольные и поперечные кромки плиты, пользуясь при этом при подправке поперечных кромок теми днищами, которые будут впоследствии вклепаны в барабаны с этими плитами Гарбе. б) Обрабатывают продольные фаски на обыкновенном строгальном станке, а поперечные-на специальных станках, имеющих неподвижную полукруглую платформу и вращающуюся планшайбу с 2-3 резцами, в) Изгибают дополнительную часть к плите Гарбе, причем для получения правильной кривизны пользуются шаблоном; эта дополнительная часть обычно имеет меньшую толщину стенки, чем нормальная плита Гарбе, т. е. меньше 23 мм; это не представляет особых затруднений для шва только в случае клепки внахлестку; при швах же с накладками поступают двояко: или снимают фрезерами часть железа на плите Гарбе или изготовляют фрезерами ступенчатую верхнюю накладку разной толщины. В последние годы в Германии начали выштамповывать волны Гарбе не в круглом, а в плоских листах, вальцуя их затем на специальных станках, обеспечивающих сохранность профиля волн при образовании цилиндра. Благодаря этому нововведению барабаны таких котлов с плитами Гарбе имеют лишь один продольный шов, а это дает возможность, с одной стороны, соединять барабаны циркуляционными трубами любым образом, а с другой стороны, позволяет располагать продольные швы котла вне сферы топочных газов высокой температуры. Производство жаровых труб. Обечайки для лсаровых труб сваривают, как было описано выше, причем сварный шов располагают возможно ближе в нижней части жаровой трубы. По нормам 1У Всесоюзного теплотехнического съезда изготовление звеньев жаровой трубы с продольным клепаным швом не допускается. Если жаровая труба будет с гладкими стенками, то ее направляют на пресс для отгиба фланцев или на  Фиг. 13, специальный станок для отгиба фланцев по фиг. 13. Этот станок состоит из подвижной планшайбы а и станины б, по параллелям которой может передвигаться каретка в, несущая две зубчатых дуги г с роликами-d. Движение дуг г производится вручную маховиками е через червячные передачи ж. Передвижение каретки в управляется противовесом 3, а останов ее производится при помощи зуба и, упирающегося в упор к. Порядок отгиба фланцев таков: а) производят нагрев одного конца обечайки; б) ставят обечайку холодным концом на планшайбу а и закрепляют четырьмя кулачками л (I); в) заводят за борт нагретого конца ролик д и закрепляют упор к; г) приводят в движение при помощи мотора планшайбу а, постепенно отводя ролик из положения д в положение д', чем и производится соответствующее отбортование фланца (II). После отбортова-ния обоих фланцев фаски их обтачивают на специальном карусельном станке. Волнистые лсаровые трубы получаются или путем вальцевания в нагретом состоянии или путем выдавливания волн. Приме-  Фиг. 14. ром станка для образования волн по первому способу служит станок сист. В. В. Русакова (фиг. 14): а и б-валки, находящиеся во взаимном зацеплепии и приводимые в движение двигателем; между этими валками помещен свободно цилиндрич. валор: в с выточенными впадинами; г-свободный валок с надетыми кольцами д, имеющими выступы в соответствии с впадинами валка в. Нагретая докрасна гладкая труба е помещается между фасонным валком в и нажимным ва-т-ком г, причем она сначала слегка нажимается верхним валком г к кольцам д, валки же an б приводятся во вращательное движение. Благодаря трению нижние валки передают вращение валку в, к-рый в свою очередь вращает трубу е, а затем и валок г. С каждым  Фиг. 15. оборотом нажатие нажимного валка г про-доллсают увеличивать до получения полного очертания волн. Боковины ж предназначены для обеспечения правильного положения трубы е. При таком способе вальцевания жаровых труб необходимо иметь в виду, что после образования волн диам. трубьх уменьшается на 24-25 мм независимо от диаметра трубы. Станок В. Мациевского для получения волн жаровых труб выдавливанием (фиг. 15) т. Э. т. XL В ОСНОВНЫХ чертах состоит из двух станин а и б, скрепленных между собой тягами. Станина а неподвижна, а станина б может передвигаться по рельсам. К станине а прикреплены два гидравлич. цилиндра в и г, на шток д к-рых насажена планшайба е с роликом ж и катками з. Ролик ж' и катки з' симметрично укреплены и в прорезах станины б с той лишь разницей, что ролик ж' вращается от мотора и через червячную передачу со скоростью * 20 об/мин. Между станинами помещена каретка с кольцевой газовой печью к, состоящей из отдельных горелок. Давление воды на поршни цилиндров колеблется в пределах от 350 до 400 atm. Ход поршней определяется перестановкой золотника рычагом л, причем поршень цилиндра в дает платформе е прямой ход, а поршень цилиндра г - обратный. Производство волн идет следующим образом. Устанавливают на роликах ж и ж' предварительно сваренную внахлестку обечайку и подвигают к ней катки з и з'. Пуская мотор, приводят в движение ролик ж', а следовательно и обечайку. Намечая по шаблону центры будущих волн, ставят каретку с печью так, чтобы она стала против центра первой волны; затем залшгают газ, а минут через пять после этого пускают воду на торец трубы по трубе. Минуты через три после этого (весь нагрев продолжается -8 минут) отодвигают тележку с печью, одновременно закрывая доступ в горелки газа и воздуха и останавливая мотор. Ставя на центр волны, указатель высоты волны, пускают в ход пресс б до тех пор, пока выпучивание волны не достигнет требуемой величины, указьгоаемой стрелкой указателя. Как только выгиб волны оказывается до-статочный{, переводят рычаг л золотника в положение О, переставляют тележку с печью к на центр второй волны, пускают мотор, зажигают газ и поступают в дальнейшем так же, как и при выпучивании первой волны. Воду в этом случае сначала пускают с торцевой стороны волны, а затем уже, минуты через три, с противопо.тожной ее стороны. Третьи и следующие волны делают подобным же образом. Отгиб фланцев у волнистых жаровых труб и обработка фасок производятся так же, как и при гладких жаровых трубах. В случае сборки жаровых труб на кольцах Адамсона последние вальцуют на вальцовых загибочных станках, состоящих из трех роликов, из которых один составлен из двух половин и приводится в движение через коническую передачу. Расстояние между роликами регулируется перестановкой подшипника при помощи винта. Согнутые на станке в кольцо полосы идут в кузницу, где и свариваются по концам под механическим молотом или вручную. Обточка полос по наружной окружности производится на станке, для чего укрепляют на планшайбе сразу по 6-10 штук. Производство камер для водотрубных котлов, а) Сварка камер на коксе производится в такой последовательности. Из прямоугольного листа (фиг. 16, I) по шаблону намечают и вырезают заготовку по линии А-а-б-в-г-д-е-01с-з-Б. Подготовленные т. о. листы направляются в кузницу для отворота бортов (фиг. 16, II). Эту опера- сверлят и нарезают дыры для анкеров, ввинчивают и расчеканивают их головки, сверлят дыры дли труб и лючков, а затем улсе приступают к сварке горловины, для чего к камере Р (фиг. 16, УI), подвешенной на цепи С мостового крана, подводят подвижный

] i )M aI 4ч i/ifiitri 1/ф 1,4*- VlII  Фиг. 16. цию производят по частям вручную, нагревая участки о-к, к-л-м и м-н. Одновременно с этим заготовляют боковины (фиг. 16, III), производя сгиб в углах 1-2-3-4 на станке 1У (или УШ); нагрев этих полос производится только при толщине более 25 мм. В том случае, если горловина камеры шире, чем ее низ, части В я В' (фиг. 16, IX) приварршают к боковине Г. После заготовки трубных досок II и боковины III их собирают, как указано на схеме У, и направляют в сварку. Сварку нагретых участков производят вручную ударами молотов на наковальне, расположенной у горна, причем, поворачивая маховичок, молено класть камеру или на горн или на наковальню. Порядок сварки указан цифрами 1-4, причем стяжные скрепы р располагаются при сварке боков 1-3 и 3-4 по вертик. оси, а при сварке низа 1-2- по горизонтальной. Сварка т. о. идет до мест о и п, т. е. до тех мест, от к-рых начинается отворот горловин. По окончании сварки камеру обдувают из пескоструйного прибора для обнарул^ения пороков сварки, а затем по исправлении замеченных недостатков обстукивают места сварки пневматическим молотком для обивки окалины и сглаживания всех шероховатостей сварки. После этого горн Д. После нагрева части К горловины сдвигают по рельсам горн Д в сторону и подводят наковальню В, затем кладут камеру на наковальню и ударами молотов вручную сваривают нагретое место. После сварки обеих сторон горловины К я М отгибают и выправляют вручную фланец на шаблоне Т (фиг. 16, У И), предварительно нагревая горловину на том же горне Д. б) При сварке камер на газе разметку листов и отворот бортов трубных досок производят так же, как и при сварке камер на коксе. Затем, собрав трубные доски, как указано на схеме X (фиг. 16), и стянув полосами к, их подвешивают к цепи крана н опускают в яму Т (фиг. 16, ХУ1); одновременно в промежутки менсду трубными досками заводят подвижную наковальню Р, катящуюся но помосту Л-М. Процесс сварки идет так: к горловине подводят укрепленную на цепи крана горелку Л'-Л (фиг. 16, ХУП), которой и нагревают часть ее. Как только будет достигнут необходимый нагрев, горелку отводят в сторону, а под нагретое место подводят наковальню Р. Рядом сильных ударов молотами (работают мастер и два молотобойца) сваривают нагретое место горловины. После сварки горловин вставляют боковину (фиг. 16, XI) и стягивают все струбцинками и. Нагревая той же газовой горелкой ио очереди места l-2-3-4-l-2-3-i, их сваривают вручную, а затем, сняв струбцинки и, сваривают и промежутки между пунктами в-1, 1-2 и т. д. до 4-с'. Нагревая части боковин в-в' и с-с', их отгибают (фиг. 16, XII). Дальнейшие операции идут в таком порядке: а) сваривают боковины с камерой в местах: в'-е', с'-йб (фиг. 16, XII и XIII); б) сваривают концы боковин у е' и ф'; в) сгибают е'-г' и ф'-б'\ г) отрубают лишние куски боковин 8 по плоскостям г' и г (фиг. 16, Х1У); д) заваривают плоскости боковин у б' и г'; е) отворачивают фланцы 3 (фиг. 16, XY). Описанными способами сварки пользуются также и в случае полукруглых нижних боковин и камер других форм, для чего приходится лишь изменять соответствуюшим образом заготовку листов для трубных досок и боковин. В последнее время появилось значительное количество разнообразных конструкций камер, до клепаных включительно, гл. образом благодаря происшедшим в 1912-18 гг. в Германии взрывам паровых цельнокамерных котлов; причиной последних было расслоение приваренных боковых камер вследствие чрезмерного нагрева их в силу отсутствия надлежащей изоляции. В связи с этими взрывами Прусское и Баварское министерства запретили строить новые камеры с приваренной нижней частью передней водяной камеры. Производство секций для котлов Баб-кока и Вилькокса ведется при помощи вы-штамповки прямоугольных цельнотянутых коробок с предварительным заполнением их песком или разборными клиньями соответствующей формы. Установка анкеров. Анкеры, или стяжные болты для камер, употребляются либо с нарезкой только по концам либо со сплошной нарезкой по всей длине. В случае широких камер заводы ставят среди сплошных анкеров ряд полых, через которые впоследствии производится обдувка поверхностей нагрева труб от золы и сажи (во избежание подсоса воздуха во время работы котлов эти полые анкеры закрывают соответствующими крышками). Самые анкеры выполняются или на обыкновенных токарных станках или на специальных автоматах. В первом случае необходима заготовка железных стержней определенной длины, во втором лее анкеры вырабатываются из целого прутка железа на автоматах (см. Токарные станки автоматические). Производство соединительных штуцеров. Штуцеры, соединяющие камеры с барабанами, выполняются путем сварки, для чего из листа выкраивают полосу, соответствующую штуцеру, затем обстрагивают внутренние кромки на обыкновенном строгальном станке и изгибают заготовку в конусный цилиндр, смотря по требуемой форме штуцера. Нагревая кромки штуцера на коксовом горне или газовой горелкой, сваривают их вручную или под механич. молотом. Изгиб штуцера до размеров камеры делают или вручную или на установке, изображенной на фиг. 17, ио схеме: а) нагревают конец штуцера а в горне ,6 (фиг. 17, I); б) поднимают краном в штуцер вверх и ста- вят его на платформу г (фиг. 17, II); в) дела ют наметку сужения штуцера, для чего одновременно приводят в движение поршни е и е' прессов d и d па полхода; г) отдают поршни е и е' в исходное пололеение, осматривают намеченные сужения штуцера и по исправлении неполадок установки снова пускают одновременно оба пресса уле на пол-ньп1 ход, дожимая штуцер с обеих сторон до формы (фиг. 17, III); под давлением штуцер дерлеат 1 - Р/.2 минуты, а затем, по отдаче поршней прессов в исходное пстоже-ние, оставляют штуцер на платформе з до полного его охлаждения; д) фланец штуцера, при помощи которого оп приклепывается к барабану, отгибают вручную в нагретом состоянии. Производство лючков. Детали лючков производятся при помощи штамповки, причем заготовкой для внутренних частей служат бруски железа, у к-рых сначала оттягивают конец под паровым молотом, а потом выштамповывают овал. Заготовки для наружи, колоколов выпрессовывают в горячую из квадратных кусков листового железа; обтачивают и нарезают детали лючков на полуавтоматах или на обыкновенных токарных станках. Установка анкеров в камерах. Нанеся кернами но шаблону места дыр для анкеров и для труб, в первую очередь сверлят (в большинстве случаев на многошпиндельных сверлильных станках) дыры для анкеров, причем при массовом производстве  Фиг. 17. однотипных камер для продвижения рабочего сто.та станка на величину расстояния между рядами применяют прикрепленные к столу полосы с дырами, соответствующими расстоянию между рядами труб или анкеров; ходящий в гнезде станины налец фиксирует столы в нулевом положении. Дыры сверлят одновременно в обеих трубных досках камеры. Нарезка дыр под анкеры делается обязательно на готовой камере с возвратом метчика автоматически назад путем обратного хода или лее при помощи особого двойного проходного метчика, который после нарезки дыр обеих досок камеры падает на пол и оттуда передается подручным снова на станок. Для совпадения нарезок дыр в обеих стенках камеры применяют особо *б 1 ... 5 6 7 8 9 10 11 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |