|

|

|

|

1 2 3 4 5 6 7 8 ... 49 е. Постоянство среды 7. Извне приложенный электрический ток 8. Контакт 9. Особые условия о 10. Свет А. Среда постоянная Б. среда непостоян. (периодически меняется) Изменение среды: а) автоматич. б) не автоматич. А. Нет извне прилож. тока Б. Приложен внетн. ток А. Нет контакта с др. металлом Б. Есть контакт с др. металлом: а) непосредственное соприкосновение б) через проводник А. Электролит в виде пленки: а) воды б) раствора соли в) влажных кристаллов соли III. Результаты коррозии A. Отсутствие света Б. Освещ. обычн. светом B. Освещ. спец. светом Г. Попеременное освещение и затемнение: а) освещенность контролируется б) освещенность че контролируется 1. Изменение вида образца A. Непосредств. осмотр и фотографирование Б. Осмотр поверхн. образца и съемка при малых увеличениях (ма-кроскопирование) B. Стереоскопическая съемка и осмотр образца: а) без увеличения б) с увеличением 2. Изменение структуры образца A. Изменение вида излома образца Б. Микроскопическое исследование корродпр. образцов B. Микроскопическ. исследование процесса К. 3. Изменение, веса образца А. Уменьшение веса образца Удаление продуктов К. образца: а) механич. б) химич. Б. Увеличение веса 4. Изменение механич. свойств A. z ,<7a!-временное сопротивление на разрыв Б. i%-относительное удлинение B. Op-предел пропорциональности Г. поперечное сужение Д. Испытание динамич. прочности Е. Испытание на усталость О О 5. Изменение количества продуктов коррозии .А. Твердые продукты в. Продукты К. в растворе В. Газообразные продукты 6. Изменения в электролите A. Изменения цвета B. Осадки В. Изменения цвета индикатора 7. Электрич. измерения А. Потенциал: а) непосредственный б) компенсационный Б. Измерение силы тока Б. Измерение проводимости: а) электролита б) образца Г. Измерение Рн 8. Калориметрические определения А. Теплота реакций К. Табл. 3.-Сводная таблица исследований по коррозии металлов. Название сплава Производитель

Асколей (Ascoley) . Хромистое железо (Cimet)...... Нержавеющая сталь Сталь, сопрот. коррозии ........ Нержавеющ, сталь (Stainless Steel) . Нержавеющ, железо (Stainless Iron) Нержавеющ, сталь Delhi Tough Iron . . Hard . . Сильхром(811сЬготе) сорт F . . Нержавеющ, сталь низкоуглерсдист. Нержавеющ, сталь среднеуглеродист. Нержавеющ, сталь высокоуглеродист. Нержавеющ, сталь Карпентера . . . Цимет (Cimet) . . . . . . 30%-ная никелевая сталь....... Corrosion ...... Duriron....... Нихром III (N1-chrome III) . . . . Нихром IV..... Elalco Rayo . . . . Karma........ Хромель В (Chro-mel B) ...... Хромель A .... . Allegheny Steel Co. Cutler Steel Co. CarpenterSteel Co. Firth Starling Steel Co. Vanadium Alloys Steel Co. Ludlum Steel Co.; Midvale Co. Carpenter Steel Co. Driver Harris Co. Pacific Foundry Co. и др. Dunron Co. Driver Harris Co.. Electrical Alloy Co. Hoskins Manuf, , Co. Сплав № 484 (AJloy № 484) ....... Elalco Manganese Nickel....... Elalco Mango . . . . Монель-металл (Mo nel Metal) . . . Advance ..... Elalco Ideal . . Copel...... Металл Дениса (Da vis Metal) . . . Everdur № 50 . . . . Ti-Al бронза № 1 Ti-Al № 2 Ampco ...... XpoMenb(ChromelD) № 502 . . Сплав № 193 ... . Elalco Comet .... Calite A....... В....... Металл № 2600 (г) . Resistal № 4 f (г) . № 7 g (г) . № 8 h (г) . Металл № 17 ... . Misco Metal..... Хромель с (Chrom.C) Нихром..... Fire Armor . Elalco Calido 1 Ilium Манганин (Mangan.) 18% Nickel Silver Aterite..... ..... Стеллит..... Hoskins Manuf. Co. Electrical Alloy { Co. I Internat. Nickel Co. Driver Harris Co. Electrical Alloy Co. Hoskins Manuf. Co. Chapman Valve Manufacturing Go. Dupont Engineer. Co. \ Frontier Bronze J f Corp. 1 Amer. Met. Prod. Co. Crucible Steel Go. \ Hoskins Manufac- J I turing Co. I Driver Harris Co. Electrical Alloy Go. I The Colorizing Co. Cyclops Steel Co. Michig. Steel Cast. Go. Elecri cal Alloy Co. Driver Harris Co. Ghrobaltic. Tool Co. Electrical Alloy Go. Standard Calorimeter Co. Driver Harris Co. Chase Metal Works I Aterite Co., Inc. Haynes Stellite Co. Si-Gu Al-Cu Cr-Fe-Ni Gr-Cu-Ni Gu-Mn-Ni Cu-Ni-Zn Go-Cr-W

94,5 10,0 10.0 10,0 90,0 89,0 82,0 8,0 20,0 2,0 5,0 15.0 18,0 66,0 55,0 Oct. 27,5 7,5 15,0 11,0 12,0 16,0 18,5 16,0 65,0 Oct. 57,5 25,0 Oct. 26.0 25,0 30,0 30,0 35,0 6.0 22,0 36,0 20,0 25,0 Oct. 60,0 66,0 61,0 60,0 0.80 1,50 0,15 0,70 0,45 0,50 1.25 - g 25 . 1,00 I 0,75 1,50 I 0,50 Gu Ni Mn Mo W 21,0 8,0 63,0 0,5 1.5 4,0 2,0 84,0 12,0

Ряд Co-Cr-W сплавов Обр.иЛ. Обр. Л. Обр.иЛ. Обр. иЛ. Л. Обр. Обр.

А А (q) О О о (.4) А А о о Табл. 3. -Св;Дная таблица исследований по коррозии металлов. (Ili одолжение.) Название сплава Асколей (Ascoley) . Хромистое железо (Cimet)...... Нержавеюпдая сталь Сталь, сопрот. коррозии ....... Нержавеющ, сталь (Stainless Steel) . Нержавеющ, железо (Stainless Iron) Нержавеющ, сталь Delhi Tough Iron . Hard . . Сильхром (Silchrome) сорт F . . Нержавеющ, сталь низко углеродист. Нержавеющ, сталь среднеуглеродист. Нержавеющ, сталь высокоуглеродист. Нержавеющ, сталь Карпентера . . . Цимет (Cimet) . . 30%-ная никелевая сталь ....... Corrosion...... Duriron....... Нихром III(Nichro-me III)....... Cr-Fe Ni-Fe Si-Fe Si-Fe Cr-Ni. Л Л 5; tH

S rt t*. fi 155 e ce 2 о I s = s a ~ s и ч si \SSn а I о и i са о. I Особые свойства Примечание Л О

Сопрот. расплавлен. Sn. Pb; оргапич.кислотам, карбонатам, нитратам и сульфатам. См. примечание (о) Хорошо сопр. фосфорн. к-те, фруктовой к-те, расплавл. Ag, латуни и расплавлен, солям Очень хорошо сопр. насыщен, или перегретому пару Очень хорошо сопр. кипящей HNO.hCHjCOOH; противостоит РЬ при 1000° Сопротивл. кипящей HNO, и СНСООН Очень хорошо сопротивл. кип. HNOs и СН.СООН; сопротивл. РЬ при 1000° Очень хорошо ляется пару сопротив- Сопр. расплавленной латуни и другим нежелезным металлам 1 Сопр. фруктов, к-там и га-I зам, содерж. S при высоких (° Очень хорошо сопротивляется солям As, сульфатам, хлоридам, нитратам и органич. к-там ф-очень хорошо сопротивляется (служба исчисляется годами). О-хорошо сопротивляется (коммерчески выгодная служба). О-плохо сопротивляется (недолговечная служба). Д-очень плохо сопротивляется (неприменим совершеппо). I-сильно разведенная. II-умеренно разведенная. III-концентрированная. Обр.-механически и термически обработанный. Л.-литой. (a) К-та действует только при особенно сильном разведении. (b) Потеря в 5%-пом растворе NaCl за 200 час. при свободном притоке воздуха 0,4Я MzjCM*. (c) Потеря в атмосфере SO,-f пар за 23 дня 153 мг1см*. (d) Прибл. /is терм, проводимости меди. (e) Прибл. Vi терм, проводимости среднеуглерод. стали. (Г) Потери в сотых долях мм толщины в 1 месяц при комнатной 1 : HjiSO, 0,5%-ная-0,0146; 20%-ная- 0,0099; концентрированная-0,0040; HNO 0,6%-пая-пет потерь; 20%-ная-0,0043; концентрированная - 0,0038; НС1 0,5%-ная - 0,305; 20%-ная-16,942; концентрированная - 46,279; СН.СООН 0,5%-нап-нет потерь; концентрированная - 0,038; грунт, воды 0.0160. При 90°: H2SO4 0,5%-ная - 3,302; 20%-ная - 1,803; HNO, 0,5%-ная-0,0711; концентрированная - 4,064; НС1 0,5%-иап - 35,560; концентрированная-2 583,32. (g) Потери в мм толщины за 1 мес. при комнатной 1° 0,010 0,013. (h) Потери в Л1Л4 толпшны за ! мес. при комнатной 1° 0,023-0,025. (к) Потери в мм толщины за 1 мес. при комнатной t 0,020-0,076. Нихром IV..... Elalco Ilayo . . . . Karma....... Хромель В (Chro- mel В)...... Хромель A..... Сплав № 484 (Alloy № 484) ...... Elalco Manganese . Nickel........ Elalco Mango . Мопель-металл (Mo-nel Metal)..... Advance ...... Elalco Ideal . . . . Copel ........ Металл Девиса(Davis Metal)..... Everdur № 50 . . . . Ti-Al бронза № 1 Ti-Al бронза № 2 Ampco...... Хромель (CliromelD) Хромель № 502 . . Сплав № 193 .... Elalco Comet .... Calite A ...... Calite В ...... Металл № 2600 (г) . Resistal № 4 f (г) . . Ks 7 g (r) . . № 8 h(r) . . Металл № 17 ... . Misco Metal .... Хромель С (Chrome! С)- ...... Нихром ...... Нихром ...... Fire Armor..... Elalco Calido . . . I Ilium ....... Мангапин (Manga- nin)........ 18% Nickel Silver . Aterite....... Aterite....... Стеллит ...... Cr-Ni Mn-Ni Ni-Cu Si-Cu Al-Cu Cr-Fe-Ni Cu-Cu-Ni Cn-Mn-Ni Cu-Ni-Za Co-Cr-W О О о о о л о

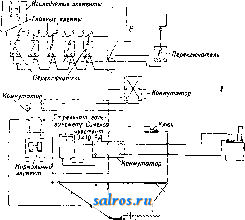

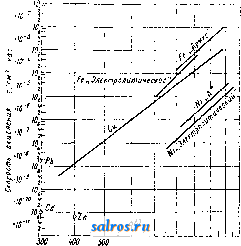

Очень хорошо сопротивл. распл. РЬ и белому металлу; \ не должен применяться для плавки А1 и латуни, а талже как тигель Как № 25 и 26 Сопротивл. при 800° щелочам, карбонатам, цианидам, хлоридам; не сопротивл. А1, Sn,Zn,Pb Как № 25 и 26 Сопротивл. органич. к-там и органич. растворителям Никакого остаточного удлинения при нагреве от комнатной t° до 540° Применим в случаях работы с органич. кислотами, хлоридами и сульфидами \ Как № 25 и 26 }Сопротивл. распл. РЬ и солям (за исключен, цианидов) и карбонизующим веществам I Потери в 85%-ной НзРО, за Г 6 час. при 90-100° 21.7л1г/сл1 \ В 85%-ной Н3РО4 потери за ) 2 часа при 90 - 100° 0,2 mzjcm Сульфаты и хлориды действуют на эту сталь Как №. 25 и 26 Сопротивл. молочной к-те и распл. Ag и Sn; не сопротивл. распл. натр, соед., особенно ка1 бонатам 1 Сопротивл. перегретому па/ ру до 675° Очень хорошо сопротивл. иоду и 10%-ной трихлоруксусной кислоте (1) Потери в М.М толщины за l мес. при комнатной i° 0,013-0,076. (m) Потери в мм толщины за 1 мес. при комнатной (° 1,27-1,52. (п) Потери в мм толщины за 1мес. при комнатной t° 0,076. (о) Не сопротивл. распл. Zn и СН.СООН при 90°. (р) Потеря в мм толщины за 1 мес. при комнатной t°: H2SO4 0,53%-ная- 0,039; 25%-пая-0,029; 93%-ная-0,419; NH.OH (абс.)-0,004; HNO, 0,7%-наи-0,059; NH.OH 28%-ный-0,060. Кипящ. HjSOi 1%-ная-0,086; HNO3 0,7%-ная -0,508; IIC1 0,3%-иая - 0,080; НС1 1%-ная при комнатной 1°-0,012; Н01 20%-ная при 80°-6,350. Кипящая СН.СООН 1%-пая-0,063; 99%-пая-1,016 -2,794; NaOH 2,5%-ный-0,0011; 20%-ный-0,0011. Глубина действия в мм после нагрева в течение 2 недель в токе воздуха при температурах: 800°-0,203; 900°- 5,588. (q) Потеря в мм. толщины за 1 месяц при 60-65° при движении жидкости со скоростью 1 лш/ск: HjSOi 10%-ная-0,010; 30%-ная-0,0069; НС1 10%-ная-0,231; NHiOli 10%-ный- 0,021. (г) Сплав № 45 содержит наименьший % Сг и Ni; содержание Сг и N1 в сплаве № 46-промежуточное между № 47 и 48; № 47 имеет наивысший % Сг; № 48-наивысший % Ni. (S) Потеря в 5%-ной HjSOj за 14 часов при 90°-1,156 мг1см; 96%-ной HNOa за 4 дня при 80°-0,047 мг/см; лед. СНзСООН за 2 часа при 90- 100°-0,74 мгjcм^. (t) Потеря в весе в mzjcm после 4 дней при 80°: 10%-ный oleum- 0,250; 100%-ная HjSOj-0,14; 50° Вё HsSO,-13,36; ледяная СН.СООН - 0,047 мг/см. (U) Потеря в 5%-ной HjSOi за 14 ч. при 90°-0,982 мг/см. (у) Потери в MzjcM* за 1 месяц при 20-30°: HjSO, 10%-ной-0,291; 95%-НОЙ -0,296; HNO, 10%-иоп- 0,0296; 70%-НОЙ-0,242; НС1 5%-ной- 5,13; 25%-нОй-38,04; CHjCOOH 99%-ной -0. При 70 - 75°: HjSO, 10%-ной-3,726; 95%-НОЙ-5,13; HNO - 10%-ной-1,808; 70%-НОЙ-4,63; НС1 5%-ной - 132,66; 10%-НОЙ - 166,95; СНзСООН 99%-нОЙ-0,603. с постоянной влажностью и периодическим обрызгиванием образцов-дает хорошие результаты при массовых сравнительных нс- ilf Миллиамперметр L-1-Зк Сименса  Зеркальн. гальванометр Сименса - чувствт. 8>Ч0А Мост Уитстона Реостат Фиг. 8. Ртутный^ Аккумул. выключатель батарея 1Ш1таниях. К стандартизации исследовательских методов пока еще не приступлено (за исключением нек-рых попыток в Америке). Выбор металлов. В табл. 3 даны главней-пше результаты исследований (главн. обр. американских) наиболее важных сплавов. Из сказанного выше ясно, что материала, абсолютно устойчивого по отношению к всевозможным условиям коррозии, не существует. Поэтому при выборе материала необходимо в каждом отдельном случае учитывать все данные: наибольшую химическ. и механическ. устойчивость, способы обработ-г:и, стоимость и другие факторы. Коррозия металлов газовая []. Газовой К. называют химич. разрушение металлов под воздействием газов и паров при высоких t°. Принципиальное отличие газовой К. от обычной К, в электролитах и парах при низких t° заключается в том, что первая не представляет специфически электрохимич. процесса, т. е. не сопровождается обязательно переносол! опреде.тенных количеств электричества в металле от одного участка метал.да к другому. Т. о. газовая К. является чисто химич. гетерогенным процессом, в к-ром участвуют по крайней мере три фазы: металл (твердая фаза), пограничный слой продуктов К. (твердая фаза) и газ (газообразная фаза). С точки зрения современной теоретич. химии газовая К. представляет весьма сложный случай гетерогенной химич. реакции (превращения решетки метал-.та в решетку твердых продуктов К.-напр. окислов), часто сопровонсдаемой кроме того рядом побочных процессов (образование газообразных продуктов реакции, взаимодействие твердых продуктов реакции и др.). Практич. значение газовой К. весьма велико, так как сюда относятся многие случаи разрушения металла в условиях эксплоата-ции, напр,: газовая К, выхлопных клапанов авто- и авиамоторов, разрушение печной арматуры, соприкасающейся с раскаленными газами, газовая К. химич. аппаратуры, работающе!! при высокой t° и давлении (синтез аммиака), окисление проволоки, служащей для обмотки электрич, печей сопротивления, окисление металлов при различных процессах термообработки и горячей механич. обработки и т, д. Систематич, исследование газовой К, только еще начинается. Как с теоретической, так и с практич, точки зрения наибольший интерес представляют процессы окисления металлов при высоких t°. Все факторы, влияющие на процесс газовой К могут быть разделены: 1) на внутренние (относящиеся к металлу)-природа атомов (ионов), входящих в состав металла, их взаимное располонение, структура металла при данных условиях, состояние поверхности и 2) внешние (относящиеся к внешней среде)-природа атомов, молекул, ионов газа или пара, физико-химич, его состояние, температура, давление, скорость газа относительно металла. В общем случае процесс коррозии можно выразить уравнением обратимой реакции М + R:MR, где М-металл, а R-газ. Направление этой реакции зависит от физич, условий, в первую очередь от t° и давления. Для случая окисления металла окисление М + О :М0 диссоциация окисление будет происходить только в том случае, если давление (или соответственно концентрация) газообразного кислорода будет превосходить упругость диссоциации окисла. После образования на металле в первый момент процесса пленки из продуктов К, (напр, окислы) скорость диффузии газа через эту пленку, в зависимости от физико-химическ, свойств ее, будет важнейшим фактором, определяющим общую скорость процесса. Возможность образования на металле сплошной пленки определяется отношением где W-мол. в. окисла (или в общем случае продуктов К.), W-атомн. вес металла, d-плотность окисла, D-плотность метал-.яа. Если отношение это больше 1, то слой окисла м. б. сплошным; если меньше 1, то пленка не м. б. сплошной. На физич, состояние пленки, и в особенности на ее непрерывность, влияют также газы, образующиеся в процессе К. (напр. СО н COg при окислении стали) и ведущие часто к разрывам пленки, а ташке соответствие термич, коэф-тов расширения пленки и металла и сопутствующие механическ, влияния. Для чистых металлов ПИ.Л.11ИНГ и Бедвортс (1923) выводят теоретически следующую зависимость коррозии от времени, считая, что диффузия, а следовательно и коррозия, обратно пропорциональ-па толщине пленки: W = kt, где W-мера К, (напр, количество израсходованного кислорода), к-константа скорости коррозионного процесса и t-время. Зависимость константы скорости коррозии от темп-ры выражается следующим ур-ием: к = AT, где Т--абс. темп-ра, А и п-постоянные. Наконец скорость диффузии кислорода в дан- ный момент D, а следовательно и скорость К., может быть выралсена след. формулой: где с-коэф. пронорцпональностн, -концентрация (или соответствующее давление Р,) кис.торода в реакционной зоне, т, е. на границе металл--окисел, -концентрация (или соответствующее давление кислорода) в зоне адсорбции кислорода пленкой.  600 700 800 .т 1000 тш Температура Фиг. 9. Т. е. на границе окисел-газ, U-удельная сопротивляемость пленки диффузии, И - толщина пленки. U м. б. вьшислена из экспериментальных данных. Процессы газовой К. металлов и сплавов в действительности лишь приблизите.тьйо следуют вышеприведенным уравнениям, в особенности если основному процессу К. сопутствуют усложняющие побочные реакции. На фиг. 9 изображены скорости окисления чистых метал-тов в зависимости от t°, полученные Пи.ялингом и Бедвортсом, а в табл. 1-данные из работы ра, первый метод дает более удов.детвори-тсльные результаты. Газовая К. сталей представляет особеппый практич. интерес, т. к. стали (и никелевые сплавы) лучше других металлов сохраняют механическ. свойства при высоких t° и поэтому могут в этих усяовиях широко применяться. Скорость К. в очень большой степени зависит от химич. состава сталей. Вообще металлич. иримеси, дающие с основным металлом твердые растворы, увеличивают стойкость последнего, в особенности если сами примеси способны давать хорошие защитные пленки. Наилучшее действие оказывает хром, затем никель. Добавки к высокохромистым или к высокохромони1селе-вым сталям кремния, вольфрама и нек-рых других металлов еще более увеличивают их стойкость. Сплавы с никелевой основой вместо железа сопротивляются окислению лучше сталей (нихромы). Железоалюминиевые сплавы и лселезокремнистые сплавы при высоком содержании алюминия и кремния хорошо соиротив-тяются окислению при не слишком высоких t° вследствие образования прочных пленок окислов. Вообще каждый металл и сплав обнаруживает специфические свойства по отношению к различным газовым смесям и различным Г-ным условиям. Структура сплава при данной t° влияет на скорость К. Однородная структура (твердые растворы) благодаря равномерному распре-де.тению различных атомов (ионов), составляющих металл, образует в большинстве случаев однородные сплошные пленки; сложная структура, наоборот, на различных составляющих будет давать пленки разного состава с различными свойствами; возмолсность разрывов пленки поэтому увеличивается. По опытам Г. Акимова закалка углеродистой стали повышает ее способность сопротив-.71яться окислению в интервале t° 200-350°. Состояние поверхности (грубообработанная, полированная) не в.тияет на скорость окисления. Деформации увеличивают скорость окистепия метал.яа (Г. Акимов), в особенности же полученные в результате сильных динамич. воздействий (Головин). На фиг. 10 Табл. 1. - Газовая f: о р р о з и я чистых м е т а .л л о в в различных газах.

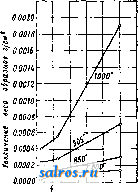

* Образец прокорродировап нацело. = Часть продуктов К. у.летучипается. * Продукты К. легко распадаются. * Продукты К. удеряиваются на поверхности образца. * Продукты К. очень плотно пристают к металлу. В. Гадфи.тьда, 1927 г. (числа показывают увеличение в весе образцов в мг/см за 24 часа). Практически газовая К. может быть выражена или относительным увеличением веса, образца на единицу поверхности за определенное время (сохраняя продукты К. на образце) или соответственно уменьшением в весе (после удаления продуктов К.). По данным авто- изображены кривые, выражающие процесс окисления углеродистой стали (0,6% С; Г = = 800°), а на фиг. 11-юильхромовой стали (0,4% С; 9,5% Сг; 4,0% Si)-в сухом воздухе. Зависимость К. от темп-ры представлена на фиг. 12 и 13; на фиг. 12 даны кривые К. углеродистой стали (0,6% С) в воздухе (время-5 час; I-сухой воздух; II-воздух, на- сыщенный паром при комнатной темп-ре); на фиг. 13-К. сталей в кислороде [I-углеро- дистая сталь (0,17% С); II-чугун (3,2% С; 1,1% Si); III - высококремнистое железо J 0.03 O.Of 5 0.00.

\ой I \QZ I о. ремя - часы Фиг. 10. Марка МС G-N HSO NB Vicro (0,8% С; 14,3% Si); IV-высоконикелевая сталь (0,24% С; 36,9% Ni); У-высокохромистая нержавеющая сталь (0,3% С; 13,1% Сг; 1,3% Si); YI-сталь V2A (0,12% С; 17,5% Сг; 8,0% Ni); VII-высокохромистая нержавеющая сталь (0,09% С; 18,5% Сг; 0,37% Si)]. Перегиб кривой для углеродистой стали в области t° 800-850° объясняется критическ. точкой стали. Т. о. переход всей структуры в аустенитную сопровождает- т а б л. ся относите.яьным увеличением стойкости против окисления. Состав газовой фазы в очень значительной степени влияет на К. сталей. Сильными коррозионными свойствами об.тада-ют Оа, СОз, SOa и HgO (пар); СО и Hg, наоборот, восстанавливают окислы; Ng почти не действует на металл, NHg производит нитрирование стали. Воздух, насыщенный парами воды (при обычной температуре), в области температур 800-1000° действует на углеродистую сталь в 5-8 раз сильнее, чем высущенный при помощи H2SO4 и CaClg. Согласно теории газовой К., если давление корродирующего агента превосходит критическое (что в большинстве случаев имеет место в практи-ческ. условиях К.), то дальнейшее увеличение давления уле слабо повышает скорость К. Скорость газа весьма слабо влияет на К., исключая такие скорости, которые уже приводят к эрозионным воздействиям на защитную пленку металла. Механич. деформации в процессе газовой К. (напряженный мета.ял) в большой степени увеличивают скорость К., что связано в первую очередь с нарушением непрерывности зйщйТных пленок. При этом весьма часто К. 1)аспространяется особенно сильно по грани- цам зерен металла (интеркристаллитная К.). Последняя наблюдается также для сталр! при темп-ре свыше 1100°, что связано по-видимому с процессами выгорания углерода. 0.022 0.018 , 0.016 о.ок 0.012 0.010 0.008 0.006 о.оои 0.002 0.000.

200 Ш 600 800 1000 Температура Фиг. 12. 700 800 900 WOO Теияература Фиг. 13. Интеркристаллитная К. установлена также и для никеля (Роудон). В табл. 2 приведены сравнительные данные газовой К. для раз- 2. -Газовая коррозия сталей Дпккенсону (19 22 г.). в воздухе по Сталь Углеродистая, 0,3% С Хромоникелевая . . . Никелевая, 25% N1. . Скорость окисления в г/дм. в час Высокохромистая, 14,7% Сг........ Нихром, 12% Сг; 65% Ni

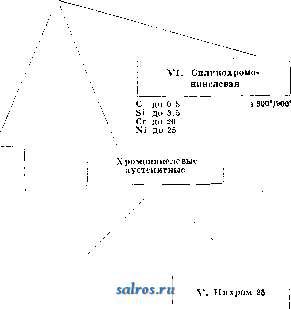

8 12 16 го Время - часы Фиг. и. личных сплавов. На схеме показан сортимент нержавеющих жароупорных сталей, причем составы их в % указаны приближенно (подробнее см. Стали нержавеющие и Спр. ТЭ, т. II); цифры справа под прямоугольниками указывают приблизительные предельные Г для каждого сорта стали: числитель дроби указывает допустимый для металла предел t° в отношении газовой К., знаменатель-предельную темп-ру, выше к-рой механические свойства стали принимают весьма низкие значения.Пояснение ксхеме-вид применяемых сталей и главнейшие изделия из них- приведено ниже. Для защиты металлов от К. применяют различные жароупорные эжалм (см.) и краски, но наилучшие результаты дает алитирование, или колоризация, состоящее в том, что на стальном изделии при помощи специальных процессов создают пленку из сплава железа с алюминием. В настоящее время имеется несколько способов алитирования. Наиболее распространен следующий: изделие помещают в ящик со смесью из порошкообразного алюминия и окиси алюминия и нагревают до темп-ры 950°. В ящике поддерживается восстановительная атмосфера; процесс ведется примерно 5 часов. Алюминий диффундирует в сталь, и на поверхности изделия образуется пленка спла- Жароупорные стали. Высокохромистые III. Силикохромовая С до 0,5 1000/75О Сг до 9 Si до 4 I. Твердая С 1-1,2 Сг до 12 850 /700°  IV. V2A С до 0,15 ] 000°;800° Сг 18-20 Ni 8-10 С до 0,15 1 200 /900-950 Сг до 25 Ni до 25 II. Мягкая С до 0,15 12507750-850° Сг до 30

ва.При работе такого изделия в окислительной атмосфере ири высокой t° внешний слой металла, богатый алюминием, образует прочную защитную пленку сложных окислов с высоким содержанием AlgOg. Так как между основным металлом и внешней пленкой, поз- же переходящей в окислы, существует постепенный переход, то защитная пленка весьма прочно удерживается на металле. Алити-рование широко применяется как в 3. Европе, так и в Америке для защиты от газовой К. печных решеток, тиглей, отжигательных ящиков, печной арматуры и т. п. Считают, что Г-ный предел применения алитированной углеродистой стали равен 950-1 000°. Срок слунгбы алитировапных изделий увеличивается сравнительно с неалитированными в десятки раз. Алитированию с успехом подвергаются нержавеющие стали.Алитирование конечно может быть применяемо только для изделий, не испытывающих различных механических воздействий во время работы, т. к. последние разрушают защитную пленку. Исследования показали таюке применимость для защиты стали диффузионных пленок Fe-Cr, получаемых при помощи процесса, аналогичного алитированию. Лит.: ) Григорович К. П., Коррозия металлов и борьба с ней, Труды I Всесоюзн. совещания по цветным метал.пам, М.-Л., 1925; И з г а р ы ш е в II., Болезни металлов и средства их сохранения, Москва 1922; Акимов Г., Защита легких алюминиевых сплавов от коррозии пои помощи цпика, Труды ЦАГИ , М., 1929; Г о е н Ё., Борьба со ржавчиной и протравлением в паровых котлах, перевод с франц., Москва, 1925; Evans U. R., Corrosion of Metals, L., 1924 (есть нем. перевод); Speller F. N., Corrosion, Causes and Prevention, New York, 1926; С alcott W. S., W h e t z e 1 J. C. a. W h i 11 a с к e r H. F., Monograph on Corrosion Tests a. Materials of Construction for Chemical Apparatus, N. Y., 1923; Hamlin M. L. and TurnerP.M.. Chemical Resistance of Engineering Materials, New York, 1923; M о n у p e n n у j. H., Stainless Iron and Steel, L., 1926 (есть немецкая переработка книги); Tun gay S. .Т., Acid-resisting Metals, L., 1925; Corrosion and Metallschutz , ab 1924; Ztschr. f. Metallkundew, В.; eZtschr. f. physik. Chem. , St6chiometrie u. Verwandschaftslehre, Lpz.; Ztschr. f. Elektrochemie u. ana. phys. Chemie , Leipzig; Journ. of the Amer. Chemical Soc. , Wsh. ) P 1 1 1 i n pr N. B. and В 1 d w 0 r t h R. E., The Oxidation of Metals at High Temperatures, Тоиг-iial of tbe Institute of Metals . London, 1923, i, p. ,029; Dickenson S. H. S., .Tounial of the Iron and Steel Inst. , L., 1922, v. 106, 2. p. 103; 11 a d f i e 1 d W. II., Heat Resisting Steels, ibidem, 1927, v. 115, 1, 0. 483; 1928, v. 117, 1, p. 573; U t i d a Y. a. .S a i -d о M., Science Report of the T6hoku Imperial Uiii-versity , i3,1925, рефератв Revue do Metallurgie , P., 1926, a; Та m m a n O., Ztschr. f. anorg. u.allg. СЬеш. , Lpz., 1920, B. Ill, p. 78; 1922, B. 123, p. 196; T a mm a n G., Lehrbuch d. Metallographie, 3 Aufl., p. 51, Lpz., 1923; P f e i 1, The Oxidation of Iron a. Steel at Higb Temperatures, Journ. of Iron a. Steel Inst. , London, 1929, V. 119, 1, p. 501; Symposium on the Corro-siou Resistant, Hoat-Resistant a. Electrical Resistant Alloys, Philadelphia, Pa, 1924; Rawdon H. S., ProtPctive Coatings, N. Y., 1928. Г. Акимов. КОРУНД, минерал гексагональной системы; встречается обыкновенно в виде бочен-кообразных кристаллов разных размеров. К. представляет собою чистый глинозем--А1,0з (О-47,1 %,А1 - 52,9%).Твердость-9; удельный вес - 4. Цвет серый, красный, синий. Синий прозрачный корунд называется сапфиром, красный прозрачный - р у-б и н о м. Зернистые массы корунда в смесзи с FegOi и с небольшими количествами SiO и HjO называются н а ж д а к о м. Генетически К. связан с гранитными породами, где встречается вместе с полевым шпатом, слюдой в пегматитовых жилах. Реже он встречается в зоне анаморфизма в мраморах и доломитах. Из месторождений СССР наиболее значительными считались уральские (Прииртяшский район, куда входят месторождения Теченское, Кизылташское, Иртяш-ское и др.). В настоящее время Урал теряет свое значение в наждачно-коруидовой промышленности в виду малых размеров месторождений, а также и низкого качества пород, выявленных новейшими исследованиями. Всего по Прииртяшск. району исчис.те-но запасов 12 500 т. Напротив, в Казакской АССР с изученисхМ месторождения Семиз-бугу перспективы корундовой промышленности сильно возросли. Корундовые породы Семиз-бугу отличаются большой чистотой и представляют несомненный интер(С для внутреннего рынка в виду сравнительно недорогой стоимости перевозки. Запас коренного штока, разведанного на 5 м глубины, равен 21 600 т (общая площадь разведанного штока- 1 200 м^). Кроме того в россьши корундовых пород, занимающей площадь в 190 ООО м^, разведанные запасы корунда равны 40 500 т. К ю.-в. от Каркаралкнска было открыто новое, значительно меньшее, месторонздение в урочище Калак-тас. В Узбекистане месторождения наждака в горном хребте Актау напоминают уральские и имеют чисто местное значение. За границей месторождения К. наиболее известны в Канаде (Онтарио) и других ме-СТ1ЮСТЯХ Сев. Америки (Массачузетс, Георгия, Сев. Каролина).Застуживает внимания месторояедение в Монтане, где добывалось большое количество крупнокристаллич. К. В Южной Африке известны значительные месторождения в Трансваале (Pietersburg и Zoutspanberg). На одном из островов греческого архипе.т1ага, на о-ве Наксосе, известно самое большое в мире месторождение наждака. В Индии добывается помимо абразионного и ограиочный, так наз. драгоценный К. (сапфиры и рубины). Мировая добыча К. возросла, несмотря на усилившееся потребление искусственных шли()овальных материалов. Особенно усилилась добыча К. в Ю. Африке. В таб.т. 1-3 приведены данные о добыче и ввозе К. п наждака. Табл. 1. - М и р о в а я добыча корунда л и а Ht д а к а в т,. СССР - корунд....... наждак....... Германия (Бавария)- наждак ............ Греция - наждак..... США-наждак....... Ю.-Африк. Союз - корунд Ю. Родезия - корунд . . . Мадагаскар - корунд . . . Турция-наждак..... Брит. Индия - корунд . . Австралия - наждак . . . 1925 г. 1 1926 г. i 1927 Г. 720 4 065 370 20 354 698 1 663 44 206 6 532 10 Итого 1 корунда . ) наждака . 2 643 32 019

Табл. 2. - Добыча корунда и наждака в СССР в т. Районы и месторождения Европейск. часть СССР: Уральская область Борзовское . . . . Кизылташское . . Теченское ..... Иртящское .... Полевской дачи . Башкирская АССР Ильменское .... Казанская АССР Семиз-бугу .... 1418,3 20,0 8,2 13,7 704,5 2 163.8JI 3 067,5 330 865,91 808,4 1 828,0: 7,40,01 1 457,5 60,6; 15,8i 14,7 17,5 33,6 1 835,5; Всего. .1 460,2j 785,6 7 295,б'б 753,6i 1 2 3 4 5 6 7 8 ... 49 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |