|

|

|

|

1 ... 45 46 47 48 49 ботки льна, мялки и трепальные колеса и создала базу для индустриализированной обработки Л. За последние годы пхвингтур-бина получила ряд конструктивных изменений, улучшающих ее работу. Она состоит из двух частей: 1) мялки и 2) трепального аппарата. Мялка имеет несколько пар рифленых валиков и служит для изламывания древесины стебля. Мялка в основном почти не отличается от прежних старых мялок и конструкция ее вообще мало разработана и неудовлетворительна. Это^-слабое место швингтурбины как целой машины. Трепальный аппарат состоит из двух частей: 1) за-ясимного транспортирующего питателя и 2) трепальных барабанов. Транспортирующий питатель расположен над трепальными барабанами и представляет собою бесконечный ремень, скользящий по балке. Ремень прижимается к балке целым рядом роликов с пруяшнами. Назначение питателя-все время передвигать крепко зажатую горсть льна между трепальными барабанами. Два трепальньгх барабана заключены в коробку и располояшны параллельно друг другу. Рабочим органом трепальных барабанов являются бильные планки или ножи, которые при своем вращении скользящим ударом очищают проходящий мелсду ними тонкий слой Л. от изломанной на мялке древесины (костры) и короткого волокна (и а к л и). Работа швингтурбины состоит в следующем. Стебли Л. после мочки или стланья, т. наз. треста, отде.чьными небольшими горстями подаются сначала в мялку. Проходя между зажатыми рифленьпйи валиками,треста изминается и затем поступает на бесконечное полотно, к-рое подводит Л. под зажимный питатель. Здесь лен одним концом своим, комлевой частью, крепко зажимается и, увлекаемый движущимся ремнем, скользит по балке, причем второй конец горсти Л., верхушечная часть, спускаясь вниз, подводится под действие трепальных барабанов. По выходе из зажима очищенным оказывается один конец горсти Л. Для отреныва-ния второго конца, бывшего в зажиме, в швингтурбине имеется рядом стоящая анЬ,ло-гичная вторая пара трепальных барабанов. Очищенная часть Л. из вертикальн. направления принимает горизонтальное и попадает под второй зажим, расположенный под дру-tou парой трепальных барабанов. Зажатая комлевая часть Л. освобождается от своего зажима и входит меясду трепальных барабанов. По выходе из последних получается готовый отрепанный Л., который после предварительной сортировки поступает на склад. Вследствие качественного разнообразия льна и необходимости придания ему различных степеней обработки швингтурбина сконструирована т. о., что можно изменять интенсивность механического воздействия трепальных барабанов. Это достигается различной скоростью, к-рую можно придавать заяшмному транспортирующему питателю (в пределах от 8 до 15 м/мин). Кроме того моя;но изменять число оборотов трепальных барабанов в пределах от 180 до 300 об/мин. Комбинируя скорость транспортера и число оборотов барабана, можно обрабатывать различные . шны для получения максимальных т. Э. 7п. л/. выходов длинного волокна. Производительность швингтурбин в среднем равна 2,5 ш тресты за 7 ч. работы. Выход длинного волокна в зависимости от качества тресты колеблется от 12 до 20%. Средпим нормальным выходом длинного волокна считают 13% (от первоначального веса немоченой соломы). Швингтурбина требует затраты мощности в 8 ЕР, а с обеспыливанием-15 ЬР. Для обслуживания машины необходимо 6 рабочих. Костра и короткое волокно (пакля) падают вниз под турбину и обычно транспортером выводятся для дальнейшей очистки, которая заключается в отделении древесинных частей (костры) от пакли. Эта операция производится на трясилках. Систем трясилок довольно много (Либшера, Кюхенмейстера, заводаГрушвиц и других). На фиг. 3 представлена трясилка системы Грушвиц. Трясилка состоит из ряда валиков, в которых укреплены иглы б, приводимые в кача-тельное движение. Материал-во.токно с кострой-забрасывается на деревянные планки а, между которыми выступают иглы б валиков. Волокно подбрасывается иглами кверху и в то же время подвигается вперед. Т.о. идет очищение волокна от костры, причем последняя падает под машину. Очистка пакли на трясильных машинах происходит неполно. Необходим еще один пропуск через мя.чку для дальнейшего измельчения костры и потом второй пропуск  Фиг. 3. через трясилку, или же паклю можно очистить при помощи специальной к у д е л е-приготовительной машины. Отходы из-под турбины после очистки или направляются на льняные ф-ки для получения низких номеров нряжи или идут на котонизацию (см.). Нормальным выходом очищенной пакли на заводах первично!! обработки считают 7% от первоначального веса немоченой соломы. Общий выход волокнистых веществ (длинного волокна вместе с коротким) получается 20% от веса соломы. При условии надлежащего сырья (льняной соломы № 3 и выше) описанная система заводской первичной обработки представляет собою экономичесрси рентабельное производство. В СССР за последние годы начало быстрым темпом развиваться строительство з-дов первичной обработки Л. Д.ТЯ низкосортных Л., в частности Л.-кудряша, выдвигается другой способ обработки-д е-к о р т и к а ц и я стеблей. Декортикация имеет в В1щу получение луба без предварительной мочки, лишь одним механич. путем. Для декортгпсации применяют агрегат, состоящий из мялки и трясилки. Выход лу- ба-около 30% от веса стеблей. Луб может быть направлен на изготовление увязочно-го шпагата или на котонизацию. Станция лубяных волокон совместно с Ин-том древесины провели ряд опытов получения из низкосортных стеблей Л.-кудряша оберточньгх бумаг, картона и беленых тонких бумаг. Эти опыты (кроме лабораторных исследований) были поставлены и в большом масштабе на Понинковской писчебумажной ф-ке Укрбумтреста. В конечном итоге получена чистая белая бумага непосредственно из стеблей без предварительной их обработхси. Выход бумаги оказался равным ок. 40% от веса взятой соломы, т. е. почти в три раза выше, чем обычный 15 %-ный выход низкосортного волокна из этих сортов соломы. При этом бумага получается настолько высокого качества, что расценивается как тряпичные сорта бумаги. Экономика. Статистические данные показывают, что мировая плошадь посева Л. колеблется в пределах от 1 до 1,5 млн. га, что видно из следующих данных (в тыс. га). Годы..... I860 1881 1897 1Г07 1913 Площадь ... 1 053 1 408 1 495 1 425 1 415 Приведенные цифры показывают, что, начиная с 1881 г., мировая площадь посева Л. становится как бы стабильной. Если обратиться к распределению льняных площадей по разным странам, то можно заметить резкую картину перехода Л. с полей Зап. Европы в Россию (табл. 3). Табл. 3. -Изменение посевной площади волокнистого льна.* Основной массив Л. сосредоточен в СССР, где в 1929 г. площадь под льпом составляла 1,2 млн. га, или около 75% всей мировой площади. Если по количеству всей посевной площади СССР перед всеми остальными странами резко выступает на первый план, то по величине урожайности получается обратная картина. Данные, характеризующие уролсайность, приведены в табл. 5. Табл. 5.-Урожайность льна в СССР.

* Цифры левых столбцов под каждым годом означают тысячи га а правы'х столбцов-% к общей площади. Главнейшими странами в 3. Европе, производящими посевы Л., являются Чехо-Словакия, Франция, Бельгия, Англия, Италия, Герхмания, Голландия. Во всех этих странах к 1913 г. площади посева Л. были приблизительно одинаковые-ок. 25 ООО га ка-лсдая. По данным последнего времени, мировая площадь посевов Л. представляется в следующем виде (табл. 4, где цифры даны в тех же величинах, что и в табл. 3). Табл. 4. -Посевная площадь волокнистого льна в 1926 и 1927 гг.

Это пололсение подтверждается в общих чертах и предварительными данными за 1928 и 1929 гг. Страны Зап. Европы за последние годы по сравнению с 1913 г. несколько уве-.тпчили посевную площадь, но увеличение это весьма ничтолсно: вся площадь соста-в.тяет ок. 15% от мировой льняной площади. Падение урожайности объясняется главн. обр. сокращением применения минеральных удобрений, временным отсутствием в хозяйствах хороших семян, переходным периодом в переустройстве деревни и неполадками организационно-технич. порядка, успешно изживаемыми в процессе работы. Урожайность льняного волокна в странах 3. Европы выражается относительно высокими цифрами, доходящими в Бельгии до 1 m трепаного волокна на га. Такая величина сбора волокна наблюдалась уже и в СССР, но пока только в исключительных случаях. В совхозах и колхозах, где агромеро-приятия находят широкое применение, урожайность волокна будет значительно повышена по сравнению с имеющимися величинами для частного сектора сельских хозяйств. Что касается качества льняного волокна, то и в этом отношении русский Л. стоял на последнем месте. За-падвоевропейский лен на мировом рынке расценивался всегда значительно выше русского. За последние годы вследствие общего недостатка волокнистых материалов на мировом рынке цены на Л. стояли выше довоенных, но соотношение между русским льняным волокном и волокном иностранного происхолсдения в среднем сохранилось прежним. Ежегодная общая добыча льняного волокна по всем странам выражается следующими данными (в среднем за 1909- 1913 гг. в тыс. т):

В последние годы вследствие падения уро-лсайности русского льна общий баланс соответственно уменьшился. Избыток русского л. экспортируется. В довоенное время экспорт Л. (кудели и пакли) выражался в крупных размерах, что видно из следующих цифр (в тыс. т): 1900-190.5 1905 -.910 1911-1913 Экспорт среднегодовой 207,0 266,3 294,7 Стоимость экспортированных 294,7 тыс. m льняного волокна достигла около 100 млн. руб., что составляло ок. 9 % от валового дохода всего русского экспорта. Величина экспорта в настоящее время представляется в следующем виде (в тыс. т):

Ненасыщенность иностранного рынка льняным волокном представляет для нас большие возможности в смысле организации крупных льноводческих хозяйств, в к-рых обобществленные крупные посевы Л. и индустриализация первичной обработки определяют будущий широкий путь развития в СССР льняного дела. Лит.: Вебер К. К., Лен, его возделывание и обработка, СПБ, 1891; Всерос. об-во льпонромышлен-ннков. Отчеты совета об-ва за 1914, 1915 и 1916 гг., М.; Дебу К. И., Простейшие самодельные машины льновода. Л., 1925; Е .л а г и н П. П.,-Льноводство, М., 1914; К а 3 а н с ь- и й В. С., Что надо знать сор-тпровщику льна, 2 изд., М., 1925; Опыты тепловой мочки льна, работы хим.-бактер. отдела ЛОС, Москва, 192 6; Лазаркевич Н. А., Льняное дело в Западной Европе, Лондон, 1921; Митюшин Н.Л., Русские льны. Общие свойства и кооперативный сбыт, М., 1926; Прянишников Д. П., Культура и первичная обработка льна, 2 изд., М., 1923; Р я б о в И. П., Новости первичной обработки льна и К0НОП.яи, М., 1926; Чаянов А., Русское льноводство, льняной рынок и льняная кооперация, М., 1918; Льняная опытная станция при Петровской сельскохозяйственной академии, М., 1915-22, йьш. 1-4; Атлас чертежей и диаграмм к опытной тепловой мочке, М., 19 22; Труды I Съезда представителей льняного дела 1910 г. , М., 1911; Труды II Съезда представителей льняного дела 1913 г. , М., 1914; Труды Съезда представителей льняного дела 1922 г. , М., 1923, вып. ln2;Kulinert R., Flachs, seine Kultur u. Verarbeitung, 3 Aufl., В., 1920; R u s с li-rn a n n - G e г li a r d, Grundlagen d. Ruste, Buche-rei der Faserforschung, hrsg. v. F. Tobler, B. 1, Leipzig, 1923. И. Рябов. ЛЕНТА МЕРНАЯ служит для измерения линий на местности при разного рода топографических и геодезическ. работах.В своем простейшем виде Л. м. применяется в землеустройстве, где она совершенно вытеснила традиционную 10-са7кенную цень. Л. м. (см. фиг.) изготовляется из специальной гибкой полосовой стали шириной ок. 20-30 мм и толщиной ок. 0,6-1,0 млг; вся длина Л. м. делится метками на метры и дециметры. Л. м. снабжается комплектом шпилек (числом 10), сделанных из толстой негнущейся проволоки и надетых на такое же проволочное кольцо. Длина Л. м. между крайними метками около крючка и ручки 20 м. При хранении и перевозке Л. м. собирается спиралью в кольцо, стягиваемое особыми обой- мицами. При измерении линии начальную метку (нулевую) совмещают с началом линии; Л. м. вытягивают вдоль линии и передний рабочий ставит шпильку против своей крайней метки. Передний рабочий тянет ленту вперед после того, как поставит шпильку; рабочий у заднего конца ленты доходит до первой шпильки, поставленной передним рабочим; к этой шпильке подтягивается конец ленты; лент>- кладут по створу линии и натягивают; передний рабочий ставит вторую шпи-тьку, а задний, вынув первую шпильку, надевает ее на кольцо (если второго кольца нет, то дерншт шпильки в руках) и т. д. Если длина линии менее протяжения 10 лент, то, дойдя до конца линии, передний рабочий протягивает ленту дальше до тех пор, пока  задний рабочий не подтянет нулевую метку к последней поставленной шпильке; по отметке у конца линии отсчитывается часть последней ленты. Длина линии вычисляется по формуле: d = 20b + с, где Ъ-число шпилек у заднего рабочего и с-часть последней ленты. В случае измерения длинных линий через каждые 10 мерных лент происходит передача шпилек, что отмечается в журнале производителя работ. Общая длина линий вычисляется по следующей формуле: d=200a -f 206 + с, где а-число передач полного комплекта шпилек, Ь-число шпилек у заднего рабочего после последней передачи и с - часть ленты, отсчитанная по меткам ленты от последней шпильки заднего рабочего до конца линии; часть длины последней ленты отсчитывается с точностью до 1 см, причем эти последние оцениваются разделением на-глаз на 10 частей последнего дм .тенты. Перед практич. применением Л. м. компа-рируется, т. е. ее длина сравнивается с известной длиной нек-рой ленты на специально устраиваемых для этой цели приспособлениях. Для той же цели при.меняются нолевые компараторы (см.). Главная палата мер и весов в Ленинграде, а также и другие специальные учреяадения принимают на себя сравнение Л. м. с требуемой точностью, имея в виду соответствующие цели их применения. В зависимости от знака поправки к длине Л. м. вводится поправка и в длину линии, измеренной на местности, причем здесь м.б. следующие случаи: если измеряется неизвестная длина линии, отмеченная на местности двумя точками, то ставится знак поправки плюс, если мерная лента длинное 20 м, и знак поправки минус-если она короче; наоборот, если отмеряется на местности длина линии, наперед заданная, то-знак поправки минус, если длиннее 20 м, и плюс- если она короче. Однако эти ноправки вводятся лишь в том случае, если их величина превышает допускаемую ошибку измерения, к-рая принимается в /2000 измеренного расстояния. Обьгано поправка к длине ленты, не превышающая + 5 мл1, в расчет не принимается. В случае применения Л. м. для более точных измерений к ней предъявляются более строгие требования в отношении компарирования. Далее, когда погрешности измерения хотят понизить до /40000 и далее до /soooo длины (полигонометрии, базисы малых триангуляции), применяются так наз. штриховые ленты, к-рые отличаются тем, что на концах (обычно на крайних дециметрах) имеют вспомогательные шкалы на 8 см, надписанных от нуля до восьми и разделенных на мм и см (обе шкалы в одну сторону). Эти шкалы особым способом протравляются хотя бы и на простой стальной Л. м. В этих случаях порядок измерения линий в поле соответственно изменяется и несколько усложняется. Во-первых, фиксация концов ленты делается с большей точностью; для этого предварительно по линии забиваются колья с гвоздиками, у которых шляпки плоские и гладкие; на них делаются легкие нарезы острым ножом против нуле-вьгх штрихов каждой положенной на местности ленты. Привычные наблюдатели предпочитают делать отсчеты по шкалам от нуля шкалы до метки на гвозде, а нарезки на шляпках гвоздей резмещают произвольно, т. е. не точно против конца ленты, причем отсчеты делаются с точностью до 0,1 мм на-глаз. Расстояние D между штрихами соседних кольев выразится длиной ленты L с прибавлением или скидкой измеренных отрезков. Обычно подряд делают три пары таких отсчетов на каждом пролете и работают двумя лентами. В среднем из всех отсчетов и получается длина каждого пролета, считаемая между штрихами па шляпках гвоздей. Колья иногда заменяют специальными башмаками, которые расставляют и переносят вдоль линии. Во-вторых, Л. м. подвергается определен, натяжению при помощи динамометров с силою от 15 до 20 кг. При таком же натяженрш конечно Л. м. и компарируется. В-третьих, головки коЛьев или целики башмаков нивелируются, и затем вычисляется приведение к горизонту по известной ф-ле: где h - разность высот между соседними кольями и L-приближенная длина ленты. Для получения этого приведения к горизонту легко вычислить специальные таблички. Наконец учитывается температура ленты и вводится поправка А, которая вычисляется по формуле: Z1 =0,000013 (* -* . )L, где 0,000013-коэф. линейного расширения стали, -темп-ра ленты в поле, -то же при компарироваиии. Поправка за t° является слабым местом метода измерений линий стальными лентами, так как действительную t° самой Л, м. получить очень трудно. Единственным средством, наиболее гарантирующим требуемую точность измерения, является работа в поле при пасмурной погоде или при густой и непрерывной облачности. При этих условиях можно рассчитывать на полу- чение достаточно надежных результатов. Измерение линий штриховыми лентами указанными выше способами обычно производится двалоды-туда и обратно, что и дает вполне достаточный контроль. Работа в поле требует не менее трех наблюдателей и для каждого случая измерения соответственного числа рабочих. Лит.: Витковский В. В., Топография, 3 изд., М., 1928; Соловьеве. М., Основной курс низшей геодезии, 2 изд., ч. 1, М., 1928. О. Дитц. ЛЕНТОЧНАЯ МАШИНА применяется в прядильном производстве для обработки ленты (полуфабриката), из к-рой в дальнейшем получается пряжа, и служит для выравнивания ленты по толщине, для па-раллелизации волокон и расправления их по длине. Выравнивание на Л. м. достигается сложением (дублированием) нескольких лент вместе, причем неровности поступающих лент, взаимно комбинируясь, в значительной мере сглаживаются и уничтожают-  ся, отчего выходящая лента получается более равномерной. Одновременно производится и вытягивание лепты. Под действ1шм возникающих при этом сил трения волокна распрямляются и располагаются параллельно друг другу. Несколько лент, соединяясь в одной воронке, проходя и вытягиваясь вместе, образуют т. н. выпуск. Несколько выпусков, расположенных на одной общей раме, представляют собой головку Л. м., к-рая в соответствии с расположением по ходу производственного процесса называется 1-й головкой Л. м., 2-й и т. д. В хлопкопрядильном производстве в одном выпуске соединяется 6-8 лент. Вытяжка равна или несколько меньше числа соединяемых лент. Каждая головка имеет 6--8 выпусков. Лента в зависимости от сорта и номера пряжи проходит 2-4. головки (в последнее время союзные ф-ки при выработке средних номеров пряжи сокращают количество головок Л. м. при соответствующем понижении скоростей). На фиг. представлен разрез Л. м. хлопкопрядильного производства. Лента с кардо-чесальной машины (см.) или гребнечесальной машины из тазов проходит через отверстия паправляющей доски а между парой цилиндров б и валиком в и далее по направляющей ложечке г через водилку О поступает в самую основную часть Л. м.-вытяжной аппарат. Последний представляет собой 4 пары цилиндров е, ж, з, и, из которых нижние- стальные рифленые и хорошо закаленные (ё=25-38мм), а верхние-чугунные, покрытые сукном и поверх сукна кожей-опойком (в Америке применяются и верхние цилиндры металлическ. рифленые). Вытягивание и утонение ленты в вытяжном аппарате происходит- вследствие того, что окружная скорость вытяжных пар, начиная с задней е, последовательно возрастает. Скорость переднего цилиндра и (200-400 об/м.) в 6-8 раз больше скорости заднего. Верхние кожаные валики получают вращательное движение непосредственно от нижних цилиндров, так как прижимаются к последним грузами, вследствие чего создается кроме того соответствующий нажим для вытягивания проходящей ленты. Из вытяяс-ного аппарата лента в виде расплюснутой сходящейся ватки поступает в воронку к, куда она втягивается парой каландров л, которые направляют ее дальше в кой-лер м- прибор, укладывающий ленту в таз н. Для обеспечения равномерности выпускаемой ленты на Л. м. устроены автоматич. остановы на случай обрыва одной из лент до или после вытяжного аппарата, резкого ее утонения или наработки полного таза. Эти остановы бьшают механические (как на фиг.) и электрические. Из-обраясенный на фиг. механический останов работает след. обр.: эксцентрик о, получающий двия-сение от привода машины, посредством соединенной шарнирно в п тяги рычагом р сообщает валику с колебательное вращение. При движении тяги вправо шарнир бездействует, т. к. колена т и у соприкасаются; при двиясении же влево соприкосновение колен обусловливается лишь весом штанги и опирающегося на нее сверху ползуна ф переводного механизма. При обрыве ленты до вытяжного аппарата направляющая ложечка г под действием противовеса на хвосте ее примет вертика.тьное полоясение и задержит уступом хвоста рычаг х ири его движении направо; последний остановит движение валика с, вследствие чего шарнир п тяги начнет раскрываться, тяга при этом поднимется и передвинет вверх ползун ф, который переводит ремень на холостой шкив. Аналогичным образом при обрыве ленты после вытяжного аппарата вследствие исчезновения натянсения ленты воронка к поднимется кверху, и хвост ее, опускаясь книзу, задержит рычаг ч в его двиясении налево, последствием чего явится остановка валика с и перевод ремня на холостой шкив. При электрич. останове Л. м. разделена изолирующей прокладкой на 2 части. Обрабатываемая лента также является изолирующей прокладкой, т. к. хлопок не проводит электричества. Обе части Л. м. являются частями цепи, к-рая при обрыве ленты замыкается, приводя в действие механизм останова. Как механический, так и электрический механизмы для останова действуют быстро и надежно. Из нововведений последнего времени можно отметить Л. м. с тазами 0 305 мм вместо применявшихся до сих пор тазов 0 228 ЖЖ, что дает значительное увеличение кпд. Производительность jl. м. i-* (в англ. фн.) за время t (мин.) определяется по ф-ле: яВп1т где D-диаметр переднего цилиндра в дм., п-число об/м. переднего цилиндра, t-рабочее время в мин., N-номер выходящей ленты но англ. системе нумерации; г]-кпд машины; т-число выпусков на Л. м. Производительность Л. м. для хлопка на 1 выпуск (по Cotton Year-Воок за 1928 г.) приведена в след. таблице. Производительность ленточной машины для хлопка.

840 N Потребляемая Л. м. мощность па 1 выпуск = 0,15 IP. Вес 1 выпуска с грузами-около 250-300 кг. Занимаемая площадь зависит от числа головок и выпусков: длина (в мм) 1=360-n-l-l ООО, где п-число выпусков; ширина-от 1,5 до 2 м. Наши фабрики оборудованы Л. м. заграничного производства, но в настоящее время разрабатываются стандарты и налаживается производство Л. м. на союзных заводах текстильного машиностроения. В шелкопрядильном производстве Л. м. служат для тех же целей параллелизации волокон и выравнивания и кроме того для придания продукту формы округлой ленты и применяются д.ля обработки всех цугов (сортов по длине) шелка. Ватка, называемая пенье, поступающая с предыдущей машины, с барабана, накладывается равномерно на бесконечный ремень (длина 1 м, ширина 0,2 м), имеющийся у Л. м., и поступает в вытяжной аппарат. Последний состоит из пи-тательньЕХ валиков, гребенного аппарата с 2 рядами падающих гребней и 3 вытяжных цилиндров, из которых 2 нижних-металлические, а верхний--резиновый, покрытый краской. Дальше лента проходит направляющую никелированную доску, поступает через воронку в плющильные валики, направляется через мундштук в таз и передается на следующую машину-так наз. стукалку (см. Шелкопрядение). Производительность за 10 часов от 30 до 50 кг. Потребляемая мощность = 0,3 БР. Занимаемая площадь 2x1 м. Вес 600 кг. При обработке коротких цугов шелка (до 60 мм) лента поступает на Л. м. в тазах с кардочеса.г1ьной машины и проходит последовательно 2 головки Л. м. при шестикратной вытяяске и соответствующем сложении, откуда она поступает на гребнечесальную машину. В шерстопрядении, в камвольном производстве, сложение, вытягивание и выравнивание ленты ил1еют место в большом количестве на протя7кении всего процесса приготовления полуфабриката для прядильных машин и выполняются машинами типа ин-терсектингов, гилль-боксов, вытяжных переходов и т. п., к-рые по существу являются усложненными Л. м. Отличительными их признаками является наличие гребней (падающих или круглых), сучильных аппаратов и ряда других конструктивных особенностей (см. Камвольное прядение). При прядении льна, пеньки и других лубяных волокон Л. м. имеют то же назначение и те же принципы действия, что и при хлопке. Отличаются они расстоянием между вытяжными парами соответственно длине волокна, их количеством, наличием падающих гребней и нек-рых других деталей (см. Льнопрядение). а. Великовский. Лит.: см. Нардочесальная машина. ЛЕНТОЧНОЕ ПРОИЗВОДСТВО, производство лент-тканых полосок различной ширины. Главное применение лент-для отделки дамских платьев, шляп и для дамского т\,;алета вообще; реже они употребляются для технических целей, например для пишущей машины. Ленты для женского обихода работаются из пряжи всех основных волокон: хлопка, льна, шерсти, но наибольшее распространение получили шелковые и полушелковые ленты благодаря красоте шелка для отделки и сравнительно небольшой стоимости лент как изделий. Ассортимент шелковых лент весьма разнообразен. Для изготовления их применяют все виды переплетений. Ленты тафтяного переплетения работаются шириною от 10 до 200 мм; наиболее легкие сорта-крученым шелком в 2 нитки (конца) с числом ниток по основе 20-30 на 1 с.м, средней плотности 40-50 и плотные 70- 100. Орденские ленты, имеющие также тафтяное переплетение, работаются из очень ровного шелка, основа крученая в 2-6 концов, уток еще ровнее (до 25 концов в одной нитке), благодаря чему обычно имеют вид поперечного репса. Саржевое переплетение применяется обыкновенно в более дешевых сортах лент, имеющих в качестве утка часто-пряденый шелк. Большое применение имеет в Л. п. атласное переплетение благодаря красоте и блеску, которые атласное переплетение придает изделию. Атласная лента работается различной ширины, 6-250 мм, с плотностью нити 60--240 ниток на 1 см. Обычно работаются узкие ленты; реже-более широкие и более дорогие, плотные. Легкие сорта атласной ленты работаются плотностью 60-80 ниток на 1 см, средние 90- 120 и плотные 150-240 ниток (см. табл. 1). Табл. 1.-П римерные заправки шелковых лент.

Для придания ленте большей красоты и разнообразия применяют различные комбинации переплетения. Наиболее простой является сочетание полос, сотканных различными переплетениями. Напр. фон-миткалевого переплетения, полосы-атласного, и наоборот. Более дорогие сорта лент работаются как с рисунком более мелким и простым в виде небольших геометрии, фигурок и цветков, так и крупных и сложных рисунков жаккардового ткачества. Очень благодарным элементом для придания ленте, особенно шляпной, большего эффекта является комбинация цветов, чем и объясняется значительное потребление пестротканой ленты. Красочность, цветовой эффект, может придаваться также ленте в порядке прошивки различными цветными утками, а также набивкой предварительно рисунка по основе и доработкой его утком. Большое распространение имеет бархатная лента, обычно с резаным ворсом. Встречаются также бархатные ленты с рисунком; в этом случае рисунок обычно режется и получается ворс, фон остается нерезаным. Бархатная лента, имеющая главное применение в отделке женского платья, работается шириною от 1 до 10 мм и шире; наиболее дешевые сорта бархатной ленты работаются хлопчатобумажным утком, но иногда и коренная основа берется также хлопчатобумажная. Шениле-вый уток для приготовления лент того же названия (см. jRoepoeoe производство, ковры механического производства) готовится следующим образом: ткется лента шириной 150 мм, в к-рой основа состоит из групп по 4-6 нитей шелковой крученой пряжи, разделенной 2-12 нитями крученой льняной прял-си. Эта основа зарабатывается шелковым утком. Ленту разрезают по линии льняных нитей на узкие полоски, нити основы удаляются и концы утка в виде бахромы закручивают лсгутиками. Полученный шенилевый уток зарабатывается обычным путем в шелковой основе. Значительно меньшее распространение имеют ленты из других волокон. Из хлопчатобумажных лент наибольшее распространение имеют перкалевая, работающаяся из пряжи № 36-80 англ. с штотностью 30-65 нитей на 1 слг, и муслиновая лента из пряжи № 100-150 англ. с плотностью 30-50 нитей на 1 см. Льняные ленты работаются как из крученой, так и некрученой пряжи. Шерстяная лента, имеющая применение и в мужском туалете, часто работается как полушерстяная с льняной или хлопчатобумажной пряжей. Наибольшее распрострапение имеет гладкая камвольная пряжа. Кроме тафтяного переплетения встречается саржевое, а также фасонная лента. В последнее время для производства душевых сортов шелковых лент большое применение получил искусственный шелк-в смеси с натуральным шелком (преимущественно в виде утка) и как самостоятельное волокно. Искусственный шелк применяется и для производства бархатных лент. Главные виды лент, вырабатываемых на фабриках СССР, приведены в табл. 2. Кроме перечисленных видов лент работаются различные виды тесьмы, производимой не на ткацком станке, а на специальных машинах (см. Тесемочное производство). Тканье лент производится как на ручных, так и на         .Jfilii fl-tisiiji:!:.:;   ьа 8г s,:( 1.11 естротканная лсита ыптиалспого пгреплетемтя. 2. Лепта, сработанная дпапшалпным ptico.M. ::. Лента, ераоптаппан различными Ц1 тными полоснами. 4. Леита с нолосамн paaaiiiHoid гнрсилччини. 5. Лента фасонная. 0. Шел1!оиая лента со спожным рнсун1;ом. 7. .Лента ажу^нюги пе])еи,1етенпя. Sa, 80, Sb. Nr Sl (с таблицы V рцсунии: 4, 5, О, I-::, 13 и 1 4). Лешыспециа.льноИ uupaooTmi. Табл. 2.-Главные виды лент, м ы X II а фабриках в ы р а б а т ы в а е-СССР. Название ленты Лента либерти Тафтяная лента Кинерная лента Ленты для кож. пром.: Ушковая Саржевая Атласная Репсовая № Материал I я о Материал Грежа 16/18 Хл.-бум. № 80/2 Хл.-бум. № 24/2 Хл.-бум.№24/2 32/2

Уток 28/30 В 2 конца вареных Хл.-бум. Хл.-бум. Хл.-бум. № 10

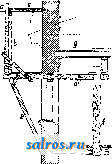

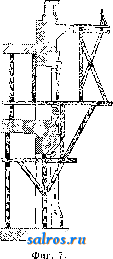

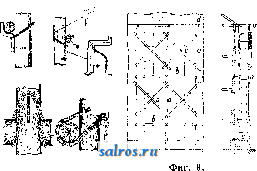

механич. ленточных ткацких станках (см.), которые строят самых разнообразных конструкций соответственно с различными требованиями Л. п. Подготовка основной пряжи проводится в том же последовательном порядке, что и подготовка прялш для широких тканей: прялса перематывается на мотальной машине с мотков на катушки или на бобины; последние поступают на сновальную машину. В Л. п. применяются как ручные сновальные машины, так и механические; последние - особой упрош;енной конструкции, приспособленные для сновки узких основ (см. Сновальные машины). Подготовка утка состоит в перемотке пряжи с мотка на уточные шпули на специальных машинах (см. Шпульные машины). Резиновые ленты работаются или с жилками из чистой необмотаной резины или из резины, обмотанной другой прялсей; последний вид резины применяется чаше. Для приготовления такой пряжи применяются особые обмоточные машины, на которых резиновая нить обматывается хлопчатобумажной, шелковой или другой нитью. Отделка лент имеет целью придать им более красивый внешний вид, больший блеск, большую мягкость и сделать их более прочными в носке. Предварительно следуют некоторые операции, подготовляюшие ленту к отделке. Лента гладкая проходит для удаления пуха и ворсинок опалку, иногда стрилску на стригальных машинах. Вслед за опа.ткой или стрижкой следует очистка щеткой, удаляющей и вычищающей ворсинки и пух. Ленты, которые работаются широким куском, разрезаются на специальных машинах, одновременно заделывающих и края лент. Собственно аппретфа состоит в пропитывании лент особым аппретом - составом. который имеет определенные свойства. В качестве веществ, склеивающих и придающих ленте определенный внешний вид, применяют картофельную муку, декстрин, пшеничный крахмал, рисовый крахмал, гуммиарабик. Для более полного и быстрого разваривания крахмала применяют диаст,афор (см.). В качестве антисептических веществ для лучите,-го сохранения аппрета применяют буру, квасцы, хлористый цинк и др. В качестве веществ, придающих мягкость ленте, применяют маспа и жп ры, ализариновое масло, парафин, глицерин, воск, мы.по и пр. Для повышения блеска прибавляют в аппрет окись меди и окись висмута. Варка аппрета производится в обыкновенном варочн. котле с двойными стенками на пару. Пропитывание лент аппретом производится на аппретных машинах, состоящих из плюсовки, сушильньпс барабанов и навоев для намотки. После аппретной машины ленты проходят сушильную машину, состоящую из ряда цилиндров, обогреваемых паром. После аппрета ленты пропускаются через мягчиль-ную машину и затем поступают па калаидр. Иногда дают ленте специальную отделку с наведением муара, гофрировки. К числу специальных видов аппрета следует отнести и накидку жемчуга: на иглы, укрепленные на ленты по особому рисунку, наносится в виде отдельных капель специальная масса, состоящая из желатины, шеллака и др. На воздухе масса отвердевает и плотно пристает к ткани. Набивка ленты производится ручным или механич. способом, применяется также и аэрографическая яябивка (сж. Аэрографный способ расцветки). Различные образцы лент - см. вкл. лист. Лит.: Ф ид л ер К., Аппретура лент, тесьмы и кружев, Рига-Москва, 1917; Both О., Die Band-weberei, 4 Aufl., В. 1-2, Lpz., 1921; Brown S., Elastic a. Non-Elastic Narrow Fabrics, N. Y., 1923; M u 1 1 e r E., Handbuch d. Weberel, Berlin, 1896; Both O., Handbuch d. gesamten Textilindustrie, Lpz., 1913; eMelliands Textilberichte , Mannheim, ab 1922. B. Линде. ЛЕНТОЧНЫЙ ТРАНСПОРТЕР,приспособление для транспортирования массовых грузов иа короткие расстояния при помопщ непрерывного тягового органа - ленты (подробности см. Внут,ризаводский транспорт и Ког1вейеры). ЛЕНТЫ, см. Ленточное производство. ЛЕНТЫ ДЛЯ ПИШУЩИХ МАШИН, см. Пишущие .машины. ЛЕСА И ПОДМОСТИ, вспонюгательные со-оруления на время выполнения строительных работ, причем леса слулсат для под-дерлсания подмостей, кружал и форм, а подмости - для поддержания строительных материалов и рабочих. Леса разделяются па неподвижные, или коренные, подвижные и выпускные. При постройке зданий и е п о д в и л^ н ы е леса (фиг. 1) состоят из стояков а, зарытых комлем в землю на глубину до 1,2 лг на расстоянии не более 3,5 .ч друг от друга и 2- 3 .и от возводимой стенки с наклоном в сторону здания до /20. Стояки делают по воз- можности из длинных бревен толщиною в комле 15-20 см, а. V вергнины-около 10 cjh.  Фиг. 1. Высота стояков, ордрхнарных или составных, несколько превышает высоту здания.  Фиг. 2. Фиг. 3. Фиг. 4. Рядом со стояками со стороны здания устанавливают бревна b длиною от 3 до 4 м, называемые у ш а к а м и. На верхние концы ушаков укладывают клади, или слеги (прогоны), с из бревен толщиной ~22сж. На последние располагают одним концом п а л ь-ц ы (поперечины) d из бревен толщиной около IS см я длиной 4 - 5 м; другим концом пальцы опирают на стену возводимого сооружения с небольшим (около 1 %) уклоном к зданию; расстояние между пальцами 1 -1,5 м. Пальцы покрываются настилом из досок толщиной 4-5 см. С внешней стороны настил ограждается перилами высотой ок. 1 м. При высоте зданий более 15.ад стояки наращивают согласно фиг. 2. Для большей прочности места соединений конструкций усиливают железными скобами, обручным железом или цепями (фиг. 3). Иногда, чтобы избежать постановки ушаков, применяют особые железные скрепления (фиг. 4), при помощи которых клади, или слеги, прикрепляются к стоякам. При значительной нагрузке стояки делают двойные, тройные и кустовые. Сопрялсения частей Фиг. 5. их д. б. исполнены тщательно, с применением для скрепления болтов и хомутов. Для всхода на леса и сообщения мелоду ярусами устраиваются стремянки, состоящие из наклонных бревен, упирающихся нижними концами в землю или в пальцы нижнего яруса, а верхним концом в палец лежащего выше яруса; в середине бревна подпирают стойками из бревен или досок; поперечины стремянок делают из пластин, располагая их через 1 м, а по ним нашхшают дощатый настил с поперечными брусками из досок толщиной 2-3 см через каждые 25-30 см. Подвижные, или передвижные, леса бьшают двух типов. К первому типу лесов относятся например передвижные леса сист. Фратини (фиг. 5), состоящие из скрепленных болтами стоек, которые приводятся в жесткую систему при помощи натянутой диагональными рядами проволоки; натяжение производится наматыванием проволоки на специальные барабаны, к-рые приводятся в движение от руки. К передвижным лесам относятся следующие: 1) самостоятельные сооружения в виде башен, передвигаемых на колесах по рельсам или доскам, служащие для производства надстроек и ремонтных работ; 2) деревянные или железные мостовые краны, могущие передвигаться в том или ином направлении, имеющие преимущественное применение при крупных инженерных сооружениях (напр. мостах) и служащие главн. обр. для подачи материалов при производстве кладки. К подвижным лесам можно отнести и пловучие леса, устанавливаемые на понтонах или судах при опускании кессонов, а также при сборке и установке мостовых ферм. Выпускные л ес а (фиг, 6) состоят из слегка наклонных к стене балок d, выпускае-   Фиг. 6. мых попарно из оконных или иных отверстий наружу на 1,5 - 2 м и опирающихся на подоконники или на специальные под-деряши. Концы балок подпираются подкосами е, упирающимися ниясними концами в пояски и карнизы стен или специально выдолбленные гнезда и в ниже лежащие балки выпускных лесов. На балках d устанавливают стойки а, ушаки Ъ и па.т1ьцы с; при этом первую площадку настилают непосредственно по балкам d. Находящийся внутри здания конец балки d прикрепляют к нижней балке здания досками / и ставят распорку между внутренней балкой .здания а и балкой выпускных подмостей d. Для со- общения устраивают стремянки внутри здания. На фиг. 7 показана более прочная конструкция выпускных лесов. В отношении техники безопасности выпускные леса требуют еще больше забот и внимания, чем ко-  Фиг. 8. репные, т. к. прочность их меньше последних и поэтому приходится постоянно следить, чтобы они не были чрезмерно перегружены материалами. Кроме того при быстром темпе производства работ такие леса неизбежно будут задерживать кладку. Опыт применения этих лесов показал, что хотя они и дешевле коренных, но благодаря указанным выше недостаткам не дают вполне удачного решения проблемы замены коренных лесов. Выпускные леса имеют бесспорное преимущество перед коренными при надстройке эта7кей готового здания, т. к. в этом случае они значительно дешевле и не загромождают тротуаров. Для ускорения сборки и разборки лесов и подмостей применяют снец. поковки и цепи, которые устраняют врубки, портящие лесоматериалы (фиг. 8). Иногда леса заменяются приставньпли или раздвижными лестницами, сооружаемыми из бревен, брусьев или досок с поперечинами. Лестничные леса находят в последнее время широкое применение. Эти леса (фиг. 9) состоят из вертикально стоящих на расстоянии 2-3 м друг от друга лестниц а, к-рые приводят в жесткую треугольную систему при помоши продольных и перекрестных полу схваток-Ъ и с. Для устойчивости лестниц их привязывают верхними концами к балкам d, выпущенным из чердака или из окна, или прикрепляют к подоконникам е. Но ступенькам лестниц рас-  Фиг. 10.  полагают.доски-дощатые рабочие штошад-ки. Высота подобных лесов доходит до 20 м и более. Ширина лестниц 0,6-0,7 м в свету, расстояние между ступеньками 45 см. Для более высоких зданий лестницы дела- ют составные; детали соединения лестниц видны на фиг. 10. В Германии имеют широкое применение лестничные леса системы Альтмана (фиг. 11) с рабочей площадкой на металлических съемных кронштейнах, прикрепленных к лестнице болтами; элементы таких лесов для устойчивости укрепляются в плоскости фасада диагональными связями. Одни и те же леса подобного типа могут иметь многократное применение как при ремонтных работах, так и при возведении новых построек. Подмости разделяются на переносные, приставные и висячие. Нереносные подмости устраиваются в виде временного настила на различного рода опорах, как то: бочепках, ящиках, козлах, стелю-гах и т. д.; сюда же относятся приставные и раздвижные лестницы. На высоту до 1,5 ju подмащиваются обыкновенно на бочепках и ящиках, а выше, до 3 ж и даже более (если это экономически выгодно),-на козлах и стелюгах. Перекладину козел (фиг. 12) де-  Фиг. 11. лают обыкновенно из бревна длиной 2-4 м и диаметром от 13 до 18 см. Стелюги (фиг. 13) устраивают из бревен такого лее размера, как и козлы; один конец стелюги подпирают двумя расходящимися ногами, а другой (палец) укладывают на стену. В Германии для внутренних ремонтных работ применяют специа.тьные переносные подмости (фиг. 14), покоящиеся на выдвижных и наращиваемых металлич. трубках, укрепленных на треногах; в верхней части мета.тлических трубок устроен прорез для закладки досок на ребро, поверх к-рых делается настил; трубки выдвижные, и настил можно устанавливать на требуемой высоте. Приставные подмости. Костыль (фиг. 15) состоит из наклонной бревенчатой стойки А, длиной до 15 м, толщиной 31-36 см, установленной шипом на середину упорного .тежняВ, длиною ок. 2 м. На верхнем конце этой стойки устраивается рабочая площадка С, для сообщения с к-рой пришивают к стойкам планки в виде ступеней. С костыля обыкновенно работает один рабочий; для возможности же производства работ несколькими рабочими устраивают т. п.  Фиг. 12. 1 ... 45 46 47 48 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |