|

|

|

|

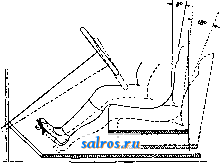

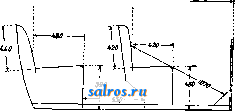

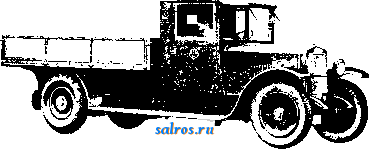

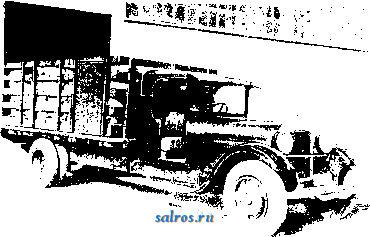

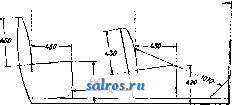

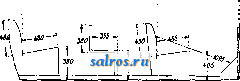

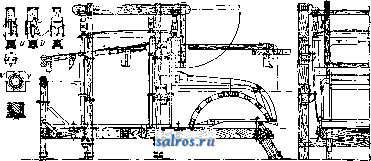

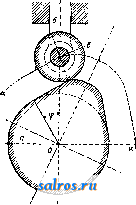

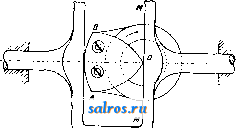

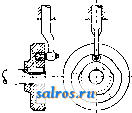

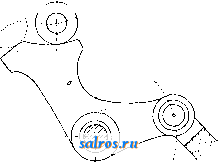

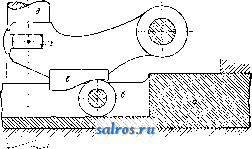

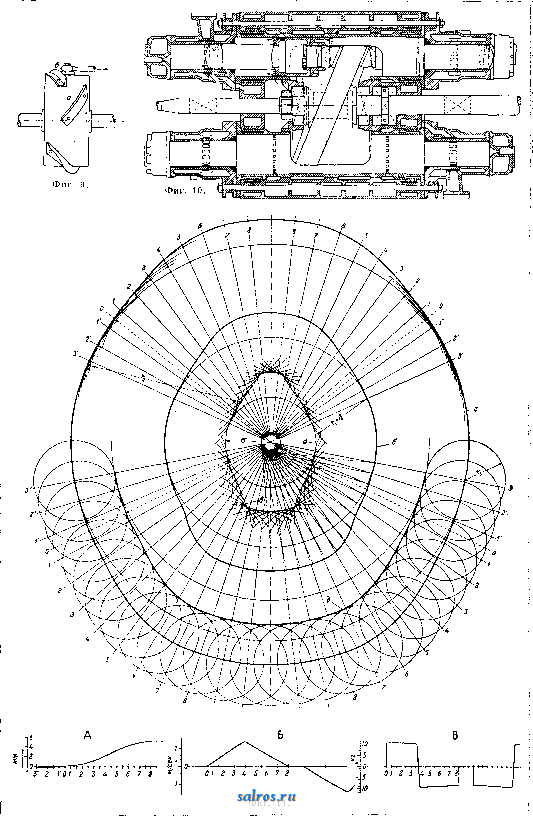

1 ... 34 35 36 37 38 39 40 ... 49 Окна К. а. состоят из рамы, стекла, помещающегося в железной или латунной ок-дадке, выложенной изнутри резиной или  Фиг. 6. сукном и могущей двигаться в фальцах столбов, или же само стекло может ходить в фальцах, выложенных сукном. Оконные стек-.ла, так же как и в ветровых рамах, должны сохранять полную устойчивость в любом положении, а потому к конструкции опускных приборов предъявляются строгие требования. Подъем стекла производится вручную; стекло поддер-ншвается в определенном положении специальными при-ишмами. На фиг. 7 показана конструкция для опускания и подъема стек-ла от руки и закрепления его при помощи  Фиг. 7. Фиг. 8. эксцентрика а, на фиг. 8-для автоматического подъема стекла при помощи пружины и шарнирного механизма б. Верх. Для защиты пассажиров и грузов от донодя кузов снабжают верхом (тентом).  pcrapeJD-D Фиг. 9. Различают жесткий и мягкий тенты, Ж ес т к и й тент- бывает двух видов: 1) постоянный (на лимузинах, закрытых автобусах и грузовых кабинах) и 2) откидной. Откидной верх изображен на фиг. 9. Шоферское сиденье кузова открыто с боков и закрыто сверху. Купе делится на две части: задняя открывается, как ландо, а передняя (над окном) может открываться по желанию.  Фиг. 10. причем крыша откидывается вперед (В-открытое положение, В'-закрытое). А vl А' показывают те же полонтения для задней части верха кузова. Обе части верха АиВ делаются из дерева, обтягиваются и оклеиваются холстом, а сверх холста кожей. Часть верха В на пути из закрытого полонсения в открытое направляется скобами (фиг. 9, (7), прикрепленными к брусьям верха. На фиг. 9, Е изображена эта деталь верха. Разрез DD показывает закрепление откидывающейся части с неподвижной частью верха. Мягкий тент бывает съемный (брезент, натянутый на железных съемных дугах, установленных на бортах платформы) и складывающийся- т.н. американский верх. На фиг. 10 изображен обыкновенный верх, присоединенный спереди к стойкам ветровой рамы, а сзади к кузову (дуги верха в сложенном виде изображены пунктиром). Роль окон в таких верхах играют боковины из того же материала, что и верх, со вставленными окошечками из целлюлоида или стекла в деревянной рамке.  фиг. 11. Сиденья подразделяются на шоферские и пассаяшрские. Различие между ними заключается в необходимости приспособить шоферское сиденье для легкого и удобного управления машиной. На фиг. 11 изображены два положения шоферского сиденья относительно расположения педалей и наклона руля. Опыт показал, что сиденья, вынол-ненные по указанной схеме, являются наиболее удобными для управления автомобилем. Угол между спинкой сиденья и спиной -ш-1 -toeo  Фиг. 12. шофера мон^ет колебаться от 8 до 16° (меньший угол для высокого сиденья, больший- для низкого). На фиг. 12 и 13 в качестве примеров даны основные размеры шоферских и пассажирских сидений и расположение их в кузове (4-5 мест). На фиг. 14 дано то же, но с промежуточными откидными сиденьями для семиместных кузовов. На фиг. 15 изображена конструкция откидного сиденья, а на фиг. 16-откидное сиденье кузова торнедо для 3-4 чел., причем характерною особенностью этого сиденья является спинка, сопрягающаяся с общей формой кузова. Пололке-   1. Иочатфор.ма с гладиим бортом. i. Платформа с ия.запым Rojitom   Платфо]:1ма с решетчатым бортом. 4. Саш1тарный.  5. OTiqii.iTbiii аптобус. 6. Опрокидывающаяс)! пла.т()орма.   Автомооиль длп перевозки жпвоти.мх. 8. Ццетсриа. Т. ). ния сиденья и спинки видны из чертежа. Помимо указанных конструкций существует много вариантов сидений, гл. обр. для кузо- f,-/320--f.-ff20 -  Фиг. 13. BOB специального назначения-санитарных, тюремных и пр. Производство К. а. Изготовление К. а. подразделяется на следующего рода операции. А Подготовительные работы: 1) подготовка лесного материала; 2) изготовление оковки; 3) подготовка листового железа для облицовки; 4) изготовление ветровой рамы, каркаса верха и пр. и 5) изготовление подушек сидений, покрытий верха. Б. Сборка кузова: 1) сборка каркаса и его оковка; 2) облицовка; 3) навеска дверей, постановка арматуры. В. Внешняя и внутренняя отделки: 1) шпаклевка, грунтовка, окраска и лакировка; 2) постановка раскладок и пр. Г. Оборудование кузова: 1) установка сидений; 2) установка вентиляции (в автобусных кузовах), остекление, установка освещения и пр. Подготовка .тесного материала заключается в просушке его в сушильных камерах до h-7ео--Л'(> -т-- и^  Фиг. 14. влажности 8-10% (в тех производствах, где материал не доставляется в сухом виде), разрезке его и предварительной строжке с припуском на дальнейшую обработку. Оборудование заготовительной мастерской состоит из следующих основных станков: маятниковые нилы, дисковые пилы, фуговочный, а также четырехсторонний строгальный станки. Дальнейшая обработка в деревообделочном цехе производится на обычных деревообделочных станках. В производстве легковых и автобусных кузовов особо широкое применеиие имеют фрезерные и копировальные станки для изготов.чения детатей с поверхностями разной кривизны. Оковка К. а. представляет собой разных фасонов угольники из полосового железа, которыми укрепляются узловые соединения  Фиг. 15. каркаса кузова. Большинство частей оковки изготовляется путем холодной штамповки под Эксцентриковыми прессами мощностью в 30-75 т с последующей сверловкой и раззенковкой отверстий для шурупов или болтов. Подготовка листового железа для облицовки кузова состоит в раскройке железа, сварке некоторых его листов в стык (во избежание получения большого числа швов при облицовке каркаса кузова), в правке заготовленных листов и в подготовке отверстий для обивки. Раскройка железа производится гильотинными ножницами. Сварка производится электросварочными аппаратами; для этого между краями листов прокладывают проволоку толщиной до IjHJw и устанавливают шов листов между электродами аппарата. Правка листов леелеза имеет целью  Фиг. 16. более плотное и равномерное прилегание железа к кривым формам каркаса кузова. Правка производится вручную при помощи молотка на стальных плитах толщиной от 100 до 150 мм, которые укладывают в ящики, наполненные песком. Рабочая поверхность плиты должна быть совершенно гладкая и строго горизонтальная. Кроме того правка листового железа производится механическ. путем: железо пропускают через вальцовочный станок (станок с 7-9 вальцами). Конечная стадия подготовки листового леелеза состоит в пробивке отверстий для гвоздей или шурупов на дыропробивных прессах небольшой мощности. Изготовление ветровой рамы начинается с производства окладок. Окладки имеют в сечении коробчатую форму; изготовляют их из полос листового железа толщиной от 1 до VfMM, нарезанных на гильотин, ножницах. Форма сечения достигается при помощи штамповки, загибки на станках (кантовка) или же путем протягивания через волочильный станок. Последний способ является наиболее экономичным. Дальнейшее изготов-ле-ние состоит в придании окладке формы рамы, а также в заготовке оста.1ьных деталей (например .титье и пр.). Изготовление звеньев каркаса верха, а также сборка его производятся в слесарной мастерской. Покрытия верха (кожа, брезент) раскраиваются и сшиваются в обойном цехе кузовного завода. Там лее изготовляются подушки и спинки сидений. Обойный цех состоит из трех основных отделений: 1) раскроечного, 2) сшивочиого и 3) сборочного, в первом происходит раскрой материала по шаблонам, во втором-изготовление обойки покрытий подушек, спинок, американского верха и пр. В сборочном отделении производится сборка каркасов поду-  Фиг. 17. шек и спинок, а также набивка их морской травой и конским волосом. На фиг. 17 изображены различные каркасы подушек и спинок К. а. Сборка каркаса К. а. распадается на следующие стадии: 1) сборку основания и бортов, 2) сборку крыши, 3) сборку дверей и пр., 4) общую сборку каркаса. Сборка каркаса К. а. производится в специальных кондукто-  розрез и-а разрез V-V Фиг. 18. рах. На фиг. 18 показан кондуктор для общей сборки каркаса легкового кузова. На указанных приспособлениях производится также и оковка кузова. Дальнейшей стадией сборки К. а. яв.71яется внешняя облицовка его железом, состоящая в тщательной пригонке ее по формам кузова и закреплении шурупами или гвоздями. На крупных современных з-дах части облицовки подаются для сборки в отштампованном по форме кузова виде, как это показано па фиг. 19. Для предохранения К. а. от атмосферных влияний его окрашивают. Обычно К. а. покрывают краской и лаком не менее трех раз. Перед окраской К. а. шпак.тюют д.тя сг.тажрг-вания выбоин и неровностей, которые обычно получаются после облицовки каркаса. Ручной способ окраски при помощи кисти применяется только на кустарных и полукустарных кузовных заводах. На современных крупных кузовных заводах наиболее распространен механич. способ окраски специальными приборами-распылителями, которые распы.тивают краску воздухом, слсатым  Фиг. 19. до 4-5 aim (см. Бочка). Механич. способ ускоряет процесс окраски по сравнению с ручным способом примерно в 10 раз; окрашенная поверхность получается более чистой и от рабочего не требуется высокой квалификации. Для того чтобы предохранить К. а. от грязи во время движения автомобиля, над колесами его устанавливаются крылья. Передние крылья крепятся своими боковыми щитами к раме шасси, а задними концами-к подножкам. Задние же крылья устанавливаются в надколесных выемках кузова и крепятся в них, причем передними кромками крылья крепятся к подножке. Часто передние крылья служат местом для крепления кронштейнов фар. Передние крылья состоят из двухосновных частей: плата крыла и бокового щита. Обе части свариваются внакладку э;[ектросваркой или ацетиленовой горелкой. Крылья д. б. установлены с таким расчетом, чтобы при полной нагрузке кузова нижние новерхности их не имели соприкосновения с покрышками колес во избежание трения покрышек о крыло. Крьыья изготовляются из листового нселеза толщиной 0,75-2 мм (боковые щиты-из железа толщиной 0,75-1 мм) ручным или механическ. способом. Ручной способ в свою очередь подразделяется на холодный и с подогревом. Операции производства крыльев ручным способом, равно как и эскизы полуфабрикатов, оборудования и инструментов, указаны в табл. 2. Механический способ изготовления автомобильного крыла также подразделяется на два метода: 1) метод прокатки и штамповки и 2) метод штамповки. Плат крыла составлен из трех частей, сваренных между собой встык: часть 1-я-выпуклая, 2-я- касательная и 3-я-вогнутая. Первая ироиз-водственная операция-заготовка всего пла-  Фиг. 20. та крыла-вьшолняется на гильотинных и круглых ножницах; 2-я операция-отгибка бортов выпуклой части-производится на гибочной машине (кантовке); 3-я операция- получение выпуклой части крыла-состоит Табл. 2. -Ручной способ изготовл! ния крыльев. Наименование операции Эскиз Оборудование и инструмент I. Холодный способ Выкроить заготовку Ручные гильотинные и круглые ножницы Отогнуть борта С Гибочная машина (кантовка) Отформовать крыло Выровнять поверхности бортов и зачистить заусенцы Крыло готово При помощи крючка или прокаткой При помощи деревянного молотка на чугунной плите II. с подогревом То же, что и при холодном способе Согнуть заготовку в дугу Трехвальцо-вый станок Отформовать крыло Крыло готово Операция состоит в следующем: согнутая заготовка кладется на чугунную болванку, имеющую форму крыла. Заготовка прижимается к болванке через посредство двух железных дуг с 4 струбцинками. Борта крыла подогреваются ацетиленовой горелкой и обиваются деревянным молотком, т. о. заготовка крыла плотно облегает болванку и принимает форму крыла  В пропускании крьша через вальцовочный <зтанок с фасонными вальцами. После кале-до го пропуска зажим вальцов регулируется; число пропусков зависит от толщины и качества материала крыла. 4-я и 5-я операции: касательная и вогнутая части крыла подвергаются штамповке под фрикционным прессом; 6-я операция: все три части плата крыла свариваются встык; 7-я операция: борты сваренного плата крыла предварительно сглаживаются на эксцентриковом приводном молотке; 8-я операция: окончательное сглаживание шва путем пропуска между двумя роликами; 9-я операция: обрезка краев с заусенцами круглыми ножницами; 10-я операция: завальцовка проволоки в бортах крыла на зик-машипе для придания крылу жесткости. Самым экономичным способом изготовления крыльев является второй метод-путем холодной штамповки. На фиг. 20 изображен штамп, установленный в мощный эксцентриковый пресс. Лит.: Shepherd J., Motor-Body Bmldipg, L., 1923; M ori 0 F., Automobile Pattern Drafting. N. Y., 1922; Mercer G., Motor-Body Engineering, Philadelphia, 1928; Kingston Forbes M. E., The Principles of Automobile-Body Design, Philadelphia, 1922; Butler H. J., Motor-Body Work, London, 1924. Б. Шур. КУКОЛЬ, Agrostemma githago, сорное растение сем. гвоздичных, весьма часто растущее среди злаков. Семена К. обычно буровато-черного цвета, почти круглой формы (длина 4-5 мм, ширина 3 мм); на поверхности семени в простую лупу заметны характерные неровности. В семенах К. содержится ядовитое вещество - гитагин (из класса сапонинов), сконцентрированное в оболочках и зародыше. Для очистки зерна от семян К. на мельницах и элеваторах пропускают зерно через триеры (куколеот-борники); при этом семена К. получаются в виде отхода (подсевов) вместе с другими сорняками и битыми х.тебными зернами. В среднем такого отхода собирается ок. 2% веса зерна; содерлсание семян К. бывает в нем весьма различно. Этот отход используется как кормовой продукт. Относительно ядовитости К. для скота мнения расходятся. По литературным данным, при скармливании отхода-подсева или даже К. в чистом виде свиньям особенно болезненных явлений у них не наблюдалось, гуси же погибали; имеется также указание, что поджаривание семян К. ослабляет их ядовитость. В целях утилизации семян К. имеется предположение размалывать их так. образ., чтобы оболочку и зародыш отделять от ядра- в этом случае получаемая мука могла бы расцениваться как пищевой продукт. Средний химич. состав семян К.: 12,71% воды, 14,35% азотистых веществ, 5,32% жира, 57,73% безазотистых экстрактивных веществ, 6,18% клетчатки, 3,71% минеральных веществ (Кениг). В виду значительного содержания в семенах куколя крахмала в последнее время имеются предложения применять его как сырье для винокурения. Лит.: М а u г i z 1 о А., Die Nahrungsmittel aus Getreide, В. 1, Berlin, 1919. В. Смирнов. КУЛАК, твердое тело, закономерно очерченная толкательная поверхность которого приводит в движение соприкасающееся с К. второе тело-стержень или рычаг. Следовательно кулак является частным случаем механизма передачи пепосредственным КУЛАК соприкосновением. Различают: 1) толкатель-ный механизм,толкательная поверхность которого движется прямолинейно-поступательно; 2) кулачный механизм, толкательная поверхность которого вращается вокруг неподвижной оси, перпендикулярной к плоскости движения; 3) цилиндрический кулак, толкательная поверхность к-рого представляет линейчатую поверхность цилиндрич. кольца, вращающегося вокруг своей геометр, оси (пространственный кулачный механизм). Толкательный механизм состоит (фиг. 1) из движущегося прямолинейно-поступательно толкателя а и толкаемого стержня б; последний меняет также двигаться прямолинейно-поступательно, но может и вращаться вокруг неподвижной оси или мгновенного центра. Для уменьшения трения, на оси в стержня надет цилиндрическ. каток радиуса г; если в каждой точке тол-кательной поверхности восставить нормаль и отложить г, то получим геометрическое место точек оси катка-кривую аа, которая вполне определяет перемещения стерлшя б. Пусть y = f(x) есть уравнение кривой аа, а x=q:>(t)-закон движения толкателя; если в моменты ti и <2 имеем х^ = (p(ti) я Х2 = (р(t, то перемещение стержня за рассматриваемый промежуток времени У2-У1=Кх2)-1(щ)-Скорость движения стержня определяется как производная от у по t: dt dx dt a при заданной скорости толкателя с = - она пропорциональна тангенсу угла наклона касательной к кривой аа к оси ОХ. Ускорение определяется как вторая производная по t, равная df(x) di<p(t)  dt2 dx dx dt2 При конструировании толкательных механизмов задается закон перемещения стержня и величина перемещения стержня для определенных моментов; самый закон перемещения между заданными моментами предоставляется воле конструктора. Т.к. механизм фиг. 1 есть система с неполными связями (по инерции стержень может подскочить выше, чем требуется) и замыкается она силою тялсести стержня или давлением закаленной пружины, то очень важно знать ускорения; если в период замедления при подъеме или в период ускорения при опускании стержня абсолютная величина j менее д = = 9,81 м/ск,то теоретически возможно замыкание механизма силою тяжести стеряс-ня; практически необходимо считаться с силами трения стержня, иногда весьма трудно поддающимися расчету, как напр. трение в сальнике штока клапана. Поэтому надежнее замыкание пружиной, давление которой можно по желанию увеличивать или уменьшать. Если Р кг-давление пружины, т кг-приведенная к стержню масса всех частей механизма стержня, а j,nax-наибольшее замедление или ускорение в вышеука- Фиг. 1. занные периоды, то Р Щтах- В.ажно придать такую форму толкательной новерхности, чтобы не требовалось большого Р, для чего стараются сделать в указанные периоды j = Const = , причем, например для периода замедления v = Vo - jt, У = Уо-\-vt - 0,5 jt. Для прямолинейного очертания с наклоном, равным jS, скорость стержня v и ускорение j выразятся следующим образом: dc . о где с-скорость толкателя. Для параболического очертания по закону =У'2рж скорость и ускорение будут соответственно: Кулачный механизм. В этом случае толкатель - кулак - вращается вокруг неподвижной оси,причем различают случаи, когда кулак вращается с постоянной угловой скоростью и когда К. качается по заданному закону, поворачиваясь то в одну то в другую сторону. Стержень может перемещаться прямолинейно - поступательно, или поворачиваться вокруг неподвижной оси, или же наконец совершать плоское движение. Заменивши мысленно действительн. толкательный профиль кривою линией аа (фиг. 2), отстоящей от профиля на расстоянии радиуса катка г, сведем задачу к исследованию механизма с непосредственным соприкосновением заданной точки (геометрич. оси катка) с подвижной толкательной поверхностью аа. На фиг. 2 изображен механизм с К. а, угловая скорость которого постоянна, и со стержнем б, движущимся прямолинейно - поступательно по линии, проходящей через ось О вращения кулака. Обозначив расстояние Ов = q как функцию угла поворота 9?, т. е. я = Ц<р), найдем ско- de ускоре-  Фиг. 2. рость стержня d<p dt dq> ние J = со Если точка в движется по ду- ге или сложной кривой, то аналитическое определение скорости и ускорения становится сложным, и поэтому проще все исследование производить графически. Кулачные механизмы, как и толкательные, обыкновенно замыкаются давлением пружины, прижи-маюш,ей каток к К. Все сказанное при разборе толкательного механизма относительно натяжения пружины, приведенной массы звеньев механизма, передвигаемых стержнем, и ускорения стержня относится также и к кулачному механизму. Можно построить кулачный механизм, не требующий замыкания силой и обладающий полными связями; для этого вместо ролика  раньше употреблялась прямоугольная рамка; на фиг. 3 изображен круглый К. в рамке в механизме ножниц для резки металла. На фиг. 4 изображен треугольный дуговой К. Вольфа в рамке; К. представляет собой равносторонний тр-к ОАВ, образованный дугами окружностей одинакового радиуса, так что диам. К., проведенные из любой его вершины, равны между собой и равны пролету рамки. Недостатком этого К. являются удары при остановке рамки; в положении К., изображенном и а фиг. 4, рамка неподвижна, но с мо- Фиг. 3.  Фиг. 4. мента, когда дуга ОВ при вращении вала точкой О начнет отходить от линии ММ, рамка начнет двигаться вправо со скоростью, про-лорциональной синусу угла поворота; после поворота на 60°, когда дуга ОВ коснется ММ точкой В, скорость рамки достигнет максимальной величины, 0,866 Ro), и затем рамка мгновенно остановится (удар); затем, покаточкаВ скользит по линии мм вниз, рамка неподвижна, после чего в той же последовательности начи-  Фиг. 5. нается движение рамки влево. К. системы Вольфа осуществляет следовательно только один закон движения. Для осуществления любого закона движения с полным замыканием применяется пазовой К. (фиг. 5), ролик к-рого движется z < б\ в выфрезерованном пазу; пазовой К. можно устраивать только на торце вала. Качаю-щ и й с я К. (фиг. 6) при-  Фиг. 6 меняется гл. обр. в парораспределительных механизмах; К. а не заклинен на непрерывно вращающемся валу, но приводится в ка-чательное движение обыкновенно посредст- вом эксцентрикового механизма. На фиг. 6 изображен качающийся К. парораспределительного механизма Ленца, служащий для подъема впускного клапана, шток которого  Фиг. 7. вертикален и несет на себе ролик б. Особый эксцентрик, сидящий па парораспределительном валу машины, качает К. и поднимает клапан; оиускание клапана производится винтовой стальной пружиной. Другую разновидность качающегося К. представляет собой парораспределительный механизм Штумпфа, изображенный на фиг. 7. Эксцентрик приводит в прямолинейно-возвратное движение ползун а с роликом б, нажимающим на толкательный профиль К. в, поднимающего при посредстве камня з шток впускного клапана д. Цилиндрический К. в простейшей конструкции представляет собою цилиндр а (фиг. 8), вращающийся вокруг своей геометрической оси 00, с кососрезанной торцевой поверхностью (на фиг. 8 простейший случай-плос-кость); толкатель б опирается на эту поверхность вследствие давления пружины или силы тяжести и при вращении цилиндра под нимается или опус кается. В современном машиностроении цилиндрич. К. является необходимой составной частью револьверных станков автоматов и полуав- Фиг. 8. томатов, управляющей последовательностью всех операций, начиная от укрепления сырого материала, всех стадий его обработки и кончая подрезанием готового изделия. Конструктивная форма его здесь несколько иная (фиг. 9): главный вал приводит во вращение цилиндрический барабан а, к которому привинчены упорные полосы, нажимающие на каток б, управляющий движением супорта с револьверной бабкой и других частей станка. Интересным случаем применения этого типа К. является изображенная на фиг. 10 конструкция бескривошипного четырехцилиндрового двигателя Дизеля. Из весьма разнообразных применений К. в машиностроении отметим ирименение ку-   лаков в целях выравнивания вращательных моментов порщневых двигателей (см. Уравновешивание поршневых двигателей). На фиг. 11 изображено построение кулака (мотора типа 42 Н. F. D.) и шаблона для его фрезерования на копировальном станке (см.). Закон движения толкателя в зависимости от угла поворота кулачкового вала графически изображен на фиг. 11, А; изменение скоростей и ускорений видно из фиг. 11, Б и 11, В (на фиг. 11, В силы инерции выражены непосредственно в кг по ф-ле P = mj). Построение ведется след. образом. Чертят основную окружность К. а (фиг. 11), радиус которой о на величину требуемой игры 8 (фиг. И, А) меньше расстояния от толкателя в его наинизшем положении до оси кулачкового вала, и радиусом 4- <т -Ь <5 (rj-радиус ролика толкателя) проводят основную окружность б движения центра ролика. Угол в 360° при центре К. делят на равное число частей (на фиг. на 60) и затем проводят лучи из центра и кроме того ряд лучей, соответствующих действительному направлению движений толкателя и параллельных основным (на фиг. 11 толкатель движется эксцентрично по отношению к оси кулака). От окружности б откладывают по направлению движения толкателя пути его в соответственном масштабе и соединяют плавной кривой. Форму в кулака получают, проводя из каждой точки кривой б дугу окружности радусом г^ + б к вычерчивая обертывающую ряда этих окружностей. Для получения формы фрезеровального шаблона определяют сначала путь центра шпинделя фрезера, для чего из каждой точки очертания кулака проводят дуги радиусом, равным радиусу фрезера г^; обертывающая г этих окружностей и представляет собой путь центра фрезера. Проводя из каждой точки этой кривой дуги радиусом, равным радиусу Гз направляющего ролика копировального станка, получают наконец кривую д очертания наружной поверхности копировального шаблона. Лит.: Зернов Д. С, Прик.иадная механика, стр. 245-274, Л., 1925; Л е в е н с о н Л. В., Кинематика механизмов, стр. 90-110, М., 1923; Цветков В., Максимальные ускорения ролика при кулачном распределении, Вестник об-ва технологов , СПБ, 1913, 24, стр. 837-840; Рерих К., Графич. построение ускорений кулачного распределительного механизма, там же, 24, стр. 840-843; Ж и р и ц к и й Г. С, Паровые машины, 4 изд., стр. 243-256, 265- 285 и 300-315, Киев, 1930; Готе Э., Зак се К., К е л л е Ф., К р е й л ь А., Сборник Настройка автоматов , пер. с нем.. Л., 1929; Bestehorn, Die Form der Steuerungsnocken, Z. d. VDI , 1919, p. 263-266; R i n g w a 1 d, Nockenform u. Ventilbewe-gung mit besonderer Beriicksichtigung d.Verbrennungs-motoren, ibid., 1927, p. 47; D u b b e 1 H., Die Steue-rungen d. Dampfmaschinen, 3 Aufl., p. 149-189, Berlin, 1923; M a g g, Die Steuerungen d. Verbrennung.s-kraftmaschinen. В., 1915. H. Рерих. КУЛОН, С, единица количества электричества, равная количеству электричества, переносимому в 1 ск. неизменяющимся током силою в 1 А международный. Заряд одного электрона равен 1,592 Ю' с. КУЛЬМАНА СПОСОБ, см. Графическое определение усилий. КУЛЬТИВАТОР, с.-х. орудие, служащее для обработки почвы после основной вспашки плугом. К. отличается от бороны тем, что: 1) предназначается только для одного опре- деленного рода работ и потому имеет более диференцированную форму рабочего зуба, соответствующую цели обработки; 2) используется (кроме особых случаев) для обработки на полную глубину пахотного слоя, тогда как борона применяется только для поверхностной обработки; 3) число зубьев у К. 9-10, причем они массивнее, чем зубья бороны, число к-рых 20; 4) имеет массивную раму и часто снабжен колесным ходом. Гранвуанне (Grandvoinnet) делит все К. по характеру производимой илш работы па три основные группы. 1) Грубберы (см. Экстирпатор), служащие для разрыхления почвы и снабженные обыкновенно рабочими лапками в виде выпуклых лемешков. 2) Экстирпаторы, служащие для борьбы с сорняками; рабочей частью их являются б. ч. горизонтально расположенные ножички. 3) Скарификаторы, служащие для разрезания дернины в вертикальном направлении; рабоч. часть их-ножичек той или иной формы (см. Луговые орудия). Большинство современных К. изготовляют с одной основной рамой, к которой, смотря по характеру работ, м. б. присоединены те или другие рабочие лапки; поэтому зубья К. прикрепляются к раме не жестко, а при помощи хомутов, притягиваемых к раме винтами, что позволяет в поле быстро заменять одни рабочие зубья другими. Рама К. имеет форму треугольника и снаблеена поперечными планками, на которых могут переставляться зубья с промелеутками различной величины. К. всегда снабжают упряжным крюком, к-рый м. б. перестанавливаем по регулятору вверх и вниз для изменения г.1убины хода; кроме того в К. имеется рычажная установка колес для регулировки глубины хода.  Простейшие К.-драпач (см.), иначе называемый шведской бороной, а таклсе крюммер и скоропашка, применяемые для разрыхления почвы и борьбы с сорняками и снабженные лапками упрощенной конструкции. К К. относится также целый ряд орудий, к-рые по своим конструктивным признакам не укладываются в вышепере-числеиные группы, и среди нпх орудия, используемые для ряда разнородных работ, вследствие чего рабочие лапки у них не получили определенной конструктивной формы. Из таких орудий молено указать на в и й д е р; он имеет прулашные зубья, закругленные в ниленей рабочей части; во время работы эти зубья вибрируют, почему и не забиваются землей. Впидер применяется для уничтожения сорняков, а также дл51 разрыхления поверхностного слоя с целью сохранения влаги. К К. относят таклсе дисковые бороны значительной мощности. Пример дискового К.-двухрядное дисковое орудие для тракторной тяги (см. фиг.). Д и- 1 ... 34 35 36 37 38 39 40 ... 49 |

|

© 2007 SALROS.RU

ПромСтройМат |