|

|

|

|

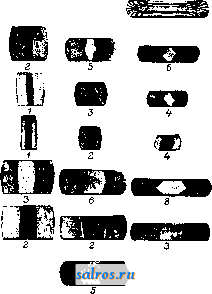

1 ... 33 34 35 36 37 38 39 ... 49 напряжений, к-рыми по самой форме (входящий угол) обладает металл, такой ковкой он будет ослаблен. Если нельзя получить заданный прямой угол с осаживанием (чему  Фиг. 2. мешают например большие размеры поковки), то следует специальными накладками с уменьшающимся радиусом (Дд, .72 выковать угол с возможно меньшим припуском, так чтобы дальнейшая обработка шла параллельно прокованной поверхности, но отнюдь не врезалась для образования формы угла. Из этого примера следует, что вытяжка бойком может иссечь верхний столбчатый слой (фиг. 4), если края  Фиг. 3. бойка не будут закруглены и по слитку будут сразу наноситься сильные удары; в этом случае даже долевая (вдоль проковки) проба будет обладать более низкими механич. качествами, чем если бы поковка была проведена бойками с закругленными краями. Поэтому бойки должны иметь закругленные края и тем больший радиус закругления, чем мощнее молот (при i-m молоте радиус закругления 125-1-35 жж). С этой точки зрения металл, полученный прокаткой, прочнее прокованного, т. к. его поверхностный столбчатый слой не м. б. иссечен круглым валком. Ковка применяется для всех сортов металлов как черных, так и цветных. Для процесса ковки существенное значение имеет состав металла, подвергающегося ковке. Сталь разделяется на 2 сорта-машиноноде-лочную (ниже 0,4% С) и инструментальную (выше 0,6% С), причем ковка некоторых легированных машиноподелочных сталей аналогична ковке инструментальн. стали. Особенность машинопод ел очной стали та, что вследствие ма.того содернсания углерода она имеет структуру со структурно свободным ферритом--мягкой и вязкой составляющей; структуру же инструментальной стали, как и некоторых легированных, составляет  Фиг. 4. цементит-хрупкая составляющая. Задача ковки в последнем случае состоит в том, чтобы возможно сильнее раздробить цементит. Вследствие того, что цементит располагается в литом материале равномерно по всему сечению, и раздробленные мелкие включения его распределяются равномерно (см.Быстро-режугщая сталь, вкл. л. 1, 2, 3, 4), тогда как в мягких сортах стали, особенно в железо невысокого качества, центральная часть, где особенно группируются неметаллич. включения, ие смещается приковке и эти включения не м. б. раздроблены. В виду этих соображений заготовку из машиноподелочной стали для удешевления производства обычно прокатывают и затем проковывают, тогда как инструментальную и легированную стали с большими включениями цементита лучше подвергать только ковке. Принимая во внимание направление волокон металла и нанравлеиия деформирующих усилий, мон-сно указать, при каком соотношении этих направлений одна и та же внешняя форма изделия будет наиболее прочной, а потому какой метод ковки пригоден в зависимости от условий службы изделия.   Фиг. 6. Напр. можно сравнить две поковки кольца- одну, назначенную для изготовления бандажа, а другую-для кольцевой шестерни (фиг. 5, 6). Для бандажа требуется, чтобы волокна стали были расположены параллельно плоскости катания: это строение обеспечит наибольшее сопротивление износу; для зубьев же шестерни направление волокон параллельно внешней поверхности очевидно создает наименьшее сопротивление излому; поэтому для хорошей службы нужно иметь направление волокон перпендикулярно к поверхности катания. Если расположение волокон стали имеет такое большее значение, то вполне естественно изучение самого течения и расположения этих волокон под влиянием удара. Эта работа была проделана Массеем. На вкл. л. П приведены фотографии образцов из мягкой стали с точно вставленным стержнем из той же стали, подвергнутых Массеем деформации ковкой и разрезанных потом по центру для выявления течения металла. Размеры образцов следующие: диаметр 75 мм, высота 75 мм, диам. стержня 25 мм. Строка 1: ковка производилась молотом в 50 кг; чис.тго ударов показано под каждой фигурой; осадка была А=56 мм, В = 38 мм, С = 25 мм. Строка 2: ковка под молотом в 500 кг при тех же условиях. Строка 3: ковка под молотом в 2 ООО кг при тех же условиях. Колонки D, Е и F указывают действие ковки прессом. Пресс был во всех случаях один и тот же; нажатий было столько же, сколько ударов молота. Общие результаты от действия .молота и от действия пресса, как видно из фотографии, одинаковы. Следует отметить нек-рые детали: от действия пресса в пентральных слоях течение металла больше, чем от молота (у F центр шире, чем у С на 3-6 мм). У молота максимум истечения металла лежит ближе к верхнему бойку на 3-5 мм, а j пресса-в центре.    1 н 2. Макроструктура слитка очень чистой стали. (Р<(),03; S<0,01). :, и 4. Pacuo,!iovi;ei[He иел1етал.лических включений между крцстал.пами. МОЛОТ в 2 4- -fO tLfl CUD ckzzd  Ш 1 1 74-:J- пресс 50 95 230 6 13 1 2 ша  \.....Л  а 12 13 14 15 кроме того из приведенных примеров можно вывести, что для данного образца наиболее пригоден молот в 500 кг, как дающий деформацию после нормального числа ударов. Вес молота не оказал никакого влияния на течение металла, т. к. формы поковки получились в колонках С и F одинаковыми. Строка 4: В-ковка при 750°; Е-то же под прессом. Строка 5: В-ковка при 1 250°, Е-то же под прессом. Темп-ра никакого влияния на окончательные результаты не оказала. Строка 6: деформация свинца. На бойки была положена наждачная бумага, чтобы избежать самосмазывания бойков свинцом. Строка 7: деформация цилиндров из двухцветного воска. Поток материала схож с потоком стали (в некоторых случаях полезно использовать восковые фигуры для исследования течения металла под влиянием деформирующих усилий). Строка 8 дает понятие, как текут горизонтальные слои (восковые фигуры). Строки 9, 10, И-деформация проводилась под молотом в 500 пг, но над образцами разной высоты: строка 9-я-100 мм, 10-я-150 мм, 11-я-225 мм высоты. Результаты опытов: ни на 9 ни на 10 строках особых отличий от 2 строки нет, строка И показывает одинаковые деформации как под действием молота, так и от пресса (А и D), по отличный от строки 2 результат-вспучины па концах и неизмененная центральная часть; при дальнейших ударах, с уменьшением высоты сравнительно с диаметром, получается тот же результат, что ив 1, 2 и 3 строках. Испытания строки 12 произведены при тех же условиях, что и испытания строки 2, по бойки были смазаны маслом и графитом для уничтожения действия поверхностного трения, которое является фактором, задерпшвающим течение металла с поверхности. Вставка в цилиндр с верхней поверхности па 10 мм, а с нижней на 3 мм шире, чем в строке 2. Разница в результатах между верхом и низом цилиндра получена оттого, что смазка снизу скорее выгорала, чем сверху. Из строки 13, где показана ковка самосмазывающегося свинца, можно сделать вывод, что если бы не было поверхностного трения, то металл растекался Ш одинаково как в центре, так и снаружи. В строке 14 показана ковка твердой хромоиикеле-вой стали, а в строке 15-ковка при обыкновенной t°. Следовательно при всех условиях течение металла больше в центре, чем снаружи (в строке 15-образец случайно согнулся, однако измерения показали, что центр вставки на 5 мм шире, чем края). Из вышеприведенных образцов ковки особое внимание должна обратить на себя строка 11. Возникает вопрос: бывают ли такие случаи в практике, когда толстая (высокая) поковка ковалась бы узким бойком. Можно указать примеры из практики: нельзя ставить длинную заклепку (длиннее двух диаметров), т. к. ни при какой, клепке (ни молотом ни прессом) она плотно сидеть не будет, что ясно видно из результатов строки И, А. Кроме такого частного случая имеется общий случай: напр. подкатка круглого сечения на плоских бойках, В этом случае боек всегда соприкасается с малой площадью поковки (фиг. 7), а потому металл в центре полосы не будет течь. На фиг. 8 представлены результаты ковки образца из мягкой стали квадратного сечения (сторона квадрата 75 мм) на круглое сечение в разных условиях- под молотом и под прессом; после ковки конец отрезался и разрезался пополам. Темп-ра ковки была 1 050° (>й 8-800°), число ударов молота приблизительно было такое же, как и нажатий пресса. Вес молота 500 кг кроме случаев 2 и 7; пресс был быстроходный, дающий 120 паж-атий в мин. Строка 1: ковка на квадрат; концы выпуклые в обоих случаях. Строка 2: то же, но легким молотом. Концы менее выпуклы, но вполне заметны. Т. Э. т. XI.  Фиг. 7. Строка 3: ковка на круглое сечение в ожимках. Концы выпуклые. Строка 4: квадрат прокован по диагонали и закончен в ожимках. Это обычный прием ковки. Концы мало выпуклы. Строки 5, 6, 7: кругление проведено сполна под плоскими бойками, следовательно соприкасалась узкая полоса бойков; везде концы вогнуты, особенно под прессом. Строка 8: то же, что в строке 6, но при более низкой 4° (800°); ясно, что температура не имеет существенного значения. Из ЭТИХ ОПЫТОВ можно сделать следующие выводы. 1) Общераспространенное мнение. ОВОЗНАЧШЕ Ковка ча квадрат полотом 500кг то же шттотВОкг Кобла в обжимках молотом S00 кг Ковка по диагонали топотом ЗООкг Кругление под плоски- бойками wnomom 500кг то лее ткие увара то же еще белее легкие удары толотот 5вкг То же.при с Фиг. 8. ЧТО ковка молотом уплотняет металл с внешней стороны, а действие пресса проникает через все сечение, ошибочно и опытом не оправдывается. 2) При ковке металла в плоских бойках металл стремится течь из-под бойков параллельно их плоскостям. Нарунсные слои металла задерживаются поверхностным трением и остуживающим действием поверхности бойка. Площади этих слоев постепенно уменьшаются в глубь металла, образуя призму металла, находящегося в напряжении и не растекающегося под влиянием удара. 3) Границы этих призм видны яснее при ковке молотом, чем при ковке прессом; в металле образуются сдвиги на этих границах. 4) На полосах квадратного сечения, в которых высота не более ширины бойка, соприкасающегося с металлом, призмы от верхнего и нижнего бойков сходятся в центре полосы, а т. к. вер-тика.тьные усилия бойков передаются через эти призмы, то максимальное напряжение металл имеет в центре; поэтому наибольшее истечение имеет место в центральных слоях металла, вследствие чего наружные слои полосы после удара имеют выпуклую форму. 5) Поверхностное трение бойков одинаково в случае работы как молотом, так и прессом, но уменьшается в зависимости от числа ударов, сделанных для получения одной и той же деформации. 6) Поверхностное охлаждение бойками больше при работе прессом, чем при работе молотом, вследствие более длительного соприкосновения поковки с бойками. 7) В поковках, имеющих большую высоту, чем площадь бойков, призмы напряжений не сходятся, и наружный конец такой полосы имеет вогнутую поверхность в центре полосы, но выпуклую у поверхностного слоя. 8) Так как при круглении полосы квадратного сечения только узкая полоска будет соприкасаться с бойком, то конец полосы всегда будет в центральной части в напряженном состоянии и иметь трубчатый вид, какой бы мощности молотом или прессом эту работу ни производить. При ковке прессом это явление только усиливается. Эти выводы касаются ковки всех металлов. При изготовлении некоторых изделий технические условия требуют определенную кратность у к о в к и. У ковкой называется уменьшение площади сечения исходного слитка до размеров сечения поковки. Например техн. условия НКПС требуют, чтобы паровозная ось изготовлялась из слитка с диам. в 2 раза большим, чем ось; франц. технич. условия ж. д. требуют для получения заклепочного железа 50-кратного уменьшения сечения исходного материала и т. п. Большая уковка улучшает долевую пробу за счет ухудшения поперечной (динамич. хрупкость). Большое исходное сечение заготовки значительно удорожает производство ковки в виду предъявляемых требований к уковке, часто во вред прочности изделия. По экономич. соображениям (легче ковать) ковка должна производиться в таких условиях, чтобы сопротивление деформации было наименьшим ири сохранении или даже увеличении тягучести. Такие условия ковки стали будут при t° 1 100° (для разных составов стали своя специфическая Г), для дуралюминия 490+20° и т. д. Выявление этих условий, например для медных* сплавов, дало возможность найти t°, более подходящую для производства ковки (прокатки) их, что дало уменьшение времени, потребного для деформации, а также числа механизмов. Нагрев изделий должен итти при определенных условиях, а именно: 1) требуется равномерность нагрева посаженных в печь изделий; 2) д. б. дана возможность регулировки t° нагрева (иногда в очень узких пределах, например для дуралюминия); 3) не допускается в пламенных печах начинать процесс горения в непосредственной близости от нагреваемых предметов; 4) производительность печей должна соответствовать производительности ковочных механизмов: печи с малой производительностью задержат производительность механизма, с большой-дадут перегретый, т.-е. испорченный, материал. Для нагревания крупных изделий из железных сплавов в качестве топлива применяются: уголь, нефть и генераторный газ; для мелких-те же виды топ.пива, но кроме того светильный газ и электричество. Для нежелезных сплавов в виду необходимости точной регулировки нагрева и невысокой t° (не выше 750°) в настоящее время выгодно иметь механизированные электрические печи (см.). В небольших кузницах кустарного типа и при переносных сборных работах для нагрева мелких поделок из железа применяется кузнечный горн-самое несовершенное нагревательное устройство: ни одно из вышеперечисленных правил не соблюдается при таком нагреве, поэтому применение горна не рекомендуется для нагрева стали; во многих кузницах горны заменяются постепенно нагревательными печами. Для нагрева металла имеет большое значение объем нагреваемого изделия. Передача тепла в печи совершается от нагревающего тела к поверхности металла гл. обр. лучеиспусканием и отчасти конвекцией (см.), а от поверхности металла внутрь-только теплопроводностью; поэтому количество тепла, получаемое поверхностью, больше, чем отводимое в центральную часть. В виду этого металл м. б. при большой разности Г пережжен снаружи и не нагрет внутри. Это явление выражается тем сильнее, чем меньше теплопроводность металла (например высоколегированные ста.ти) и чем больше разница t° между нагревательным элементом (электрич. печь или факел пламени) и нагреваемым металлом. Поэтому для нагрева металла необходимо соблюдать некоторый предел разности f°, особенно для легированных сталей или цветных металлов. Например быстрорежущая сталь требует неменьше двух, а лучше трех подогревов:

Для железа с содержанием С около 0,1% возможен сразу нагрев до ковочного жара. Подина нагревательных печей д. б. сухой не из шамотного кирпича (с песчаной подсыпкой), а лучше набитой доломитом, или хромистой рудой, или тальковым камнем, получаемым на Урале. Ковочные механизмы разделяются на 2 группы: 1) паровые молоты, пневматические и воздушные молоты, падающие молоты и 2) прессы -гидравлические, паро-гидравлические, фрикционные, ковочные машины. Первая группа - это механизмы, работающие ударом, а вторая-постепенным нажатием. В зависимости от способности металла быстро деформироваться применяется тот или иной вид механизма. Результаты течения метал.та от действия обоих типов механизмов, как видно из опытов Массея, одинаковы. Большие молоты (падающий вес более 20 т) по экономическим и конструктивным соображениям заменяются прессами. Выше были указаны три главных приема ковки: 1) свободная ковка, (для фасонных изделий или для полос), 2) штамповка и 3) высадочные работы (ко-вально-осадочные). Для каждого из этих приемов применяются соответствующие ме- ханизмы: для первого-паровые пневматич. молоты, гидравлич. и паро-гидравлические прессы; для второго-паровые, воздушные падающие молоты, фрикционнью прессы; для третьего - ковочные машины, трехшпин-дельные гидравлич. прессы. При штамповке и высадочных работах в качестве инструмента применяют штампы; при свободной ковке-разные инструменты, подкладывае-мые под бойки на поверхность поковки. Для определения механич. свойств готовые поковки подвергают согласно технич. условиям испытанию на разрыв и на удар (см. Стр. ТЭ, т. П, и Испытание материалов). Вследствие резкого расхождения этих свойств в поперечном и долевом направлениях следует ири вырезании из детали образца учитывать это обстоятельство. Если испытуемая деталь требует высоких механич. качеств в поперечном направлении, а испытание показывает низкие (хотя в долевом направлении и высокие) механич. качества, то это указывает на необходимость изменения методики производства ковки, что необходимо проверять в каждом переходе (от ручья к ручью) путем рассмотрения макроструктуры детали. Кроме того при больших размерах детали имеет значение то, откуда взят образец-из части ближе к наружной поверхности или к центру. Следует заранее точно оговорить в технич. условиях (и учесть при конструировании), в каком месте какими свойствами должен обладать материал. Задание будет невыполнимо, если потребуется в изделии от 400 до 500 мм толщиной иметь по всему сечению одинаково высокие механические качества; центральная часть нри всех условиях будет хуже наружной (на удар и сжатие) и можно лишь поставить условие о процентном выражении этого ухудшения. Высокий % уковки, особенно для крупных изделий, не всегда считается допустимым, а скорее вредным. Для выявления наружных мелких дефектов стальные поковки часто подвергают травлению в серной (t°=50°) или соляной (Г=10Ч-15°) к-тах. Следует иметь в виду, что после травления металл обладает хрупкостью; для ее устранения необходимо травленные поковки отжигать при Г выше 700°. Экономические устовия ковки. Выше указывалось, что правильно проведенная ковка дает наименьшие отходы. Считается, что свободная ковка из 100 кг заготовки (не считая отхода на усадочную раковину) дает 50-75 кг ноковки, из к-рых в сборную (после механической обработки) поступает 25-30 кг. Штамповка дает 60- 75 кг поковки, а после механической обработки 40-50 кг. Высадочные работы дают 75-87 кг поковки, а после механической обработки 50-70 кг. Большие расходы по переделу падают на энергию (пар, воздух, ремонт механизмов) и на штампы-при штамповке и высадке. В современной кузнице применяется паровая или электрич. энергия. Пар применяется для паровых молотов и паро-гидрав-лич. прессов; хотя паровые молоты начинают вытесняться воздушными, но все же паровой молот до сего времени господствует в кузницах (кузница Форда имеет почти 100 паровых молотов и только 2-3 непаровых). Крупные ковочные мстоты-свыше 3 m-все паровые. Расход пара на единицу поковки может колебаться в очень широких пределах и в значительной степени зависит от состояния молота. В америк. условиях считается, что молоты находятся в хорошем состоянии, если расходуют следующее количество пара: Вес МО- Расход Вес мо- Расход лота в кг пара в кг/ч лота в кг пара в кг/ч 450 900 1 575 1 180 675 S0O 2 700 1 600 900 955 5 400 4 500 1 126 1 ООО При неправильной установке золотника и поршневых колец, плохой набивке сальника штока (гранбукса) расход пара м. б. вдвое и даже втрое больше. Проверку расхода пара лучше всего делать при помощи конденсаторов, а не счетчиками пара. Набивку сальника англ. производственники рекомендуют производить миканитом. Из табл. можно зак.тючить, что, чем меньше вес молота, тем больше пара он расходует на единицу падающего веса. Поэтому при установке молотов малого веса (до 1 т.) предпочитают воздушные молоты с индивидуальным приводом, но не пневматические (т. е. от центральной компрессорной установки). Массей произвел испытания трех типов молотов, в 500 кг падающего веса каждый, при условиях: 1) работа легкими и тяжелыми ударами 15 мин. в течение часа с необходимьпли остановками для проверки бойков и поковки; 2) принятые цены: уголь-10 р. за ш; э.тектрич. энергия-4 коп. за 1 kWh. Расходы выразились: а) для воздушного молота (4,5 kWh)-18 коп. за ч. работы, б) для парового (пара 30 кг)-25 коп. зач., в) для молота от компрессора(1,75 жVjwwm; 8,25 kWh)- 33 коп. за ч.; из этого видно, что применение воздушного молота оказалось наиболее выгодным. Из работ Хердегена по срав-пеиии установки и работы парового молота в 675 кг и падающего молота в 725 кг с доской получены иа 16 кг годного такие результаты (в коп.): Паровой Падающий молот молот Расходы, связанные с весом поковки ............. 155 40 Расходы, связанные с нагревом 30 30 на зараб. плату ... 10 10 Энергия............. 75 10 Ремонт механизмов....... 35 15 Общезаводские расходы .... 40 30 Штампы............. 75 50 Всего .......... 420 185 Бретт считает, что на единицу падающего веса (в падающих молотах) расходуется 18- 30% пара; америк. исследователи считают до 60%. Так. обр. выбор энергии и механизма имеет решающее в.тияние на стоимость производства. Большое влияние на цену продукции оказывает стоимость штампов. Нин-се в таблице приведены данные (Германия) о статьях расхода при изготовлении одного и того же изделия различными способами. На основании этой таблицы составлена диаграмма (фиг. 9) соотношения между количеством изделий и способами обработки. Из диаграммы видно, что при изготовлении до Соотношение статей расхода (в коп.) по изготовлению изделия различными способами.

6 шт. выгоднее свободная ковка; свыше 6, но ниже 224 шт.-выгоднее стальное литье; при изготовлении более 224 шт.-штамповка. Высадка была бы выгоднее при изготовлении свыше 500 шт. В общем только тщательный анализ калькуляции может указать наиболее экономичный метод работ, а испытание на прочность укажет наилучший метод, выбранный соот- Л, Свободная ковка 10\:  50 100 150 200 свободная коВка -Стальная отливка- 300 Ш штук 500 -Штамповка- Фиг. 9. ветственно конструктивным данным. Сравнивая эти выводы, можно целесообразно выбрать технологический процесс-отливку, ковку, штамповку или высадку. к. Грачев. Вентиляция кузниц. Вентиляция в кузницах, обслуживаемых кузнечными горнами, должна бороться с загрязнением воздуха пылью и главным образом продуктами горения (см. Вентиляция, Заводская вентиляция). Вентиляция кузницы д. б. приточно-вы-тяжной, причем вытяжка, от которой почти целиком зависит эффект вентиляции, д. б. сделана в виде местных отсосов от горнов,   Фиг. 10. Фиг. 11. а приток м. б. разветвленный или сосредоточенный в одном или нескольких местах. Объем продуктов горения (отнесенный к 0°) на 1 кг сжигаемого в горне угля в среднем 18 ле , или 18-1,293 = 23,28 кг. Принимая теплотворную способность угля в 7 000 Cal, среднюю t° смеси газов и воздуха при пол-  Фиг. 12.  иг. 13. НОМ дымоудалении в 90°, Г воздуха внутри кузницы в 10° и считая, что 5% тепла угля идет на нагревание изделий и самого горна, 20-25% теряется вследствие неполноты сгорания и лучеиспускания, а 75- 70% уносится газами в трубу, получим следующие выражения количества смеси дымовых газов и воздуха, проходящих через трубу: 0,75 - 7000 п<чп 273 . ч = оЖо^щ = кг, или = 281 мК При среднем расходе воздуха дутья в 10 кз из помещения кузницы через зонт удаляется 273 - 10 = 263 кг (на 1 кг сжигаемого угля), или 7; = 210 ж* воздуха при Г=+10°.   Фиг. 14. Фиг. 15. Для обеспечения полного дымоудаления это количество является минимальной нормой при расчете среднего объема вытяжки через открытый зонт обычной конструкции. Так как режим горения горна очень непостоянен во времени, вследствие чего t° удаляемой смеси колеблется от~30 до 160°, а объем удаляемой смеси от ~ 190 до 350 в час (на 1 кг среднего часового расхода угля), то вытяжное устройство должно обладать свойством менять свою мощность COOT- ветственно условиям работы горна. При наличии в кузнице нескольких горнов (огней) моменты максимального действия всех горнов обычно не совпадают по времени, и объем притока следует рассчитывать по среднему объему удаляемого из кузницы воздуха, указанному выше. По конструкции вытяленая вентиляция от кузнечных горнов м. б. разделена на следующие основные группы: все время работы горнов. 4) Введение в нижний конец прямой трубы воздуха в объеме 17-28% от удаляемого из-под зонта с большой скоростью (40-55 м/ск) обеспечивает дымоудаление при полном отсутствии теплового побуждения. 5) Эжекционное побуждение может производиться только во время разжига горнов. 6) Эжекционная система значительно компактнее вытяжной системы как в отношении вентилятора, так А HpKVPrTHPHHa я тяга i Побуждение тяги вентиля- f а) с верхним отсосом (фиг. 10). А. искусственная тяга р^, нижним отсосом (фиг. И). П Кстрстврнпая тяга i Тепловое побужпенир тяги i ) применением дефлекторов (фиг. 12). ь. ьстественпая тяга i силовое пооуждение тяги применением низко опущенных труб (фиг. 13). в. Смешанная тяга 1. Тепловое побуждение с применением эжекции 2. Вытяжка вентилятором и эжекция вдуванием того же воздуха тем же вентилятором в вертикальную трубу (фиг. 15). Приводимая ниже сводная таблица объемов и Г воздуха и газов в горнах дает представление об удельном значении в эффекте вытяжки отдельных деталей вытяжных систем перечисленных выше типов. а) воздушной (фиг. 14). б) паровой. И труб, ЧТО уменьшает первоначальные затраты на оборудование эжекционной системы на 35-40% по сравнению с вытяжной. 7) При эжекционной системе вентилятор и воздуховоды менее подвержены разъеданию. Сводная таблица объемов и t° отсасываемых угля, сжигаемого воздуха в час. и газов в горнах на 1. Механич. вытяжка вентилятором через верхнюю часть зонта Общий объем tr = 3fi° 32° v, = 140,5 .м'Уч-100% I 1 с,Руж.-Ь' 4 = 16 л1 /ч-11,4% ( Дымовые Г£ J ляются и газы в значительной доле не уда-заполняют помещение кузницы 2. Механич. вытяжка вентилятором вниз Общий объем П 17° с г = 235,0 л1 Уч-110% t\ = 17,6° v. = 217,0 .tt/ч-102% i\ = 78° \\ = 214,0 . /4-100% Верхний отсос 145,0 ж /Ч-62% 110 л(/ч-51% 79,6 л(Уч-37% Нижний отсос 90 107 134, 5 .к'/ч-38% 1 7 . /ч-49% > 1,4л( уч-€3% Дым иногда выбивается из-под зонта i\ = 8 7,.5° il =- 10,2° i% = 10,2° 86,3° 85,0° 3. Вытяжка с побуждением эжекцией воздуха Общий объем Эжекция Отсос из-под зонта г, = 461,0 Jit/ч-100% 65,0 jit/4-14,1% :!9б ж'/ч-85.9% \Полное дымоудаление; с. = 277 л1 /ч- 70% * О .и'/ч- 0% 277 л /ч-100% / Vuam. + 19° 4. Тепловое побуждение низко опущенной трубой Общий объем г;, = 315 .w/ч-100% = 153 .м'/ч- 49% Уз = 127 л(уч- 40% Через опущенную трубу 226 лгУч-72% 113 Л( /Ч-74% 106 JH/H-84% Через зонт 89 Л1 /Ч-28% 40 Л1 /ч-26% 21 Л1/ч-16% Полное дымоудаление. Нижнее отверстие было не над огнем, а сбоку огня (сист. Мирец-Имшенецкого; 1°иаруа ;.~2° Побуждение вытяжки использованием энергии ветра с помощью дефлектора Cbanard-Etoile Общий объем i\ = 93,6° i% = 17,5° l% = 16,2° tl = 325 Jit=/4-100% = 123 mj4~ 38% = 97 m?l4-~ 30% 3a счет энергии ветра 104 Л17ч-32% 108,2 Л{ /ч-88% 87,3 л1уч- За счет теплового побуждения 221 Л(/Ч-6Ь% 14,8 л^ч-12% 9,7 .vi /4-10% \ар1ж. +13°. Полное дымоудаление; Weehtpa = 3,0-Ь3,25 м1ск Индексы 1-4 обозначают: 1-горн горячий, дутье среднее, огонь средней силы; 2-горн холодный, дутье сильное; 3-горн холодный, дутье закрыто; 4-горн горячий, дутье среднее, механическое побуждение выключено. Т. К. ПО ним проходит чистый воздух, а не продукты горения. 8) В небольших кузницах воздушную эжекцию целесообразно делать от дутьевого вентилятора, ставя на каждое ответвление к эжекционному соплу воздушный кран для регулирования и выключения эжекции. 9) Расход энергии на приведение в действие эжекционного вентилятора, несмотря на низкий кпд системы (??= 10-12%), несколько меньше, чем расход при вытяжной системе. 10) Расход энергии при эжекции воздуха пароструйным аппаратом значительно больше, чем при воздухоструйном. 11) Приближение вьггяж- Из данных сводной таблицы и практики вентиляции кузниц можно сделать следующие выводы. 1) Воздуховоды и вентилятор представляют значительное сопротивление для прохода газов, и при бездействии вентилятора доля теплового побуждения в системе с вытяжкой вентилятором составляет лишь ~ 11% всей вытяжки. 2) Расчет кстичества отсасьшаемого воздуха при применении вытяжки вентилятором должен быть сделан по наибольшему количеству угля, сжигаемому за единицу времени (а не по среднему). 3) Работа вентилятора д. б. непрерывной во * % отнесены к отсосу из-под зонта.  Фиг. 16. ной трубы к месту горения угля повышает t° продуктов горения в трбе до 270-300° и создает достаточные скорости для полного дымоудаления. 12) При устройстве опущенной книзу вытяжной трубы нормы отсоса смеси газов и воздуха для полного дымоудаления уменьшаются. 13) Дефлектор Chanard-Etoile при скоростях ветра в пределах 2+4 м/ск обеспечивает полное ды-моудаление в момент разжига. 14) Конструкция зонта должна способствовать полному захвату и беспрепятственному удалению дымовых газов. Для этого, согласно фиг. 16, относ края зонта от дутьевого сопла д. б. приблизительно равен расстоянию края зонта от верха горна. Переход зонта в вытяжную трубу д. б. плавным, с углом наклона стенок зонта в 60° к горизонту. Число открытых сторон (между зонтом и горном) д. б. только необходимое для производства. У открытых сторон следует делать фартуки и опускать их в моменты разжига и подкладывания угля. 15) Устройство вытяжки от горнов вентилятором как с верхним отсосом, так особенно с нижним отсосом нецелесообразно, т. к. такое устройство требует больших затрат на оборудование, не может менять мощности вытяжки в зависимости от момента работы горна, требует большего объема отсоса, чем среднее количество поднимающихся газов и воздуха, и вызывает излишний расход мощности на передвижение смеси газов и воздуха. 16) Побуждение вытяжки эжекцией воздуха более целесообразно, так как позволяет пользоваться механическим побуждением только в моменты, когда недостаточно теплового побуждения; более компактно и дешево по первоначальному оборудованию; требует несколько меньшей мощности и дешевле в эксплоатации. 17) Естественная тяга при правильном устройстве вытяжной трубы, при использовании тепловой энергии и применении дефлектора Chanard-Etoile обеспечивает полное дымоудаление. в. кучврук. Лит.: П р е г е р Э., Обработка металлов, ч. 2, Ковка, сварка и термическая обработка, пер. с нем., М., 1928,- Бартельс Н., Кузнечное дело, Ленинград, 1926; Грачев К., Ковочное производство, Москва-Ленинград, 1930 (печат.); Гавриленко А. П., Механическая технология металлов, ч. 3, М., 1926; Швейсгут П., Кузнечное дело (ручная ковка), пер. с нем., ч. 1-2, Л., 1927-28; его же, Штамповальная кузница, М., 1927; Покрандт В., Горячая штамповка и изготовление штампов, перевод с нем., М.-Л., 1927; Graigne N. а. Thompson С, Iron Age , N. Y., 1921: Forging, Stamping, Heat Treating* (c 1928- Heat Treating a. Forging*), Pittsburg; Pockrandt W., Schmieden im Gesenk und Herstellung d. Schmiedegesenke, 2 Aufl., Lpz., 1920; Schwelssguth P., Schmieden u. Pres-sen, Berlin, 1923; Schweissguth P., Freiform-schmiede, Werkstattbiicher, hrsg. v. Б. Simon, H. 11, 12, В., 1922-23; SchweissguthP., Gesenke-schmiede, ibid., H. 31, В., 1926; L 1 t z L., Spanlose Formung, Schriften d. Arbeitsgemeinschaft Deutscher Betriebsingenieure, B. 4, В., 1926; Meyer H. u. R in n 0 M., Das Schmieden, Lpz., 1926; Schweissguth P., Amerikanische Schmieden, Maschinenbau , 1925, H. 21; 1926, H. 11: 1926, Sonderheft 3, 19. НУ30В АВТОМОБИЛЬНЫЙ, одна из основных частей автомобиля, предназначенная для вмещения грузов или пассажиров. Классификация К. а. По своему назначению К. а. подразделяются: на 1)грузовые, 2) пассажирские и 3) специальн. назначения. Табл. 1.-к л а с с и ф и к а ц и я кузовов.

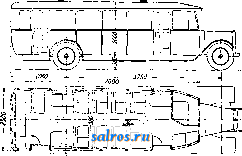

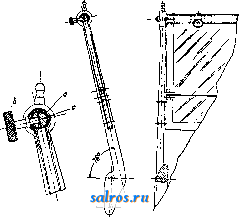

Проектирование К. а. Основными данными для проектирования всякого автокузова являются: 1) грузоподъемность автомобиля;  Фиг. 1. 2) величина базы [расстояние А (фиг. 3) между осями колес и длина капота F]; 3) расстояния ВиЕ, характеризующие положение рулевого колеса относительно рамы и переднего щитка; 4) расположение педали D; 5) расстояние С от земли до верхнего основания рамы при полной нагрузке машины; 6) назначение кузова. Требования, к-рым должна удовлетворять конструкция современного К. а,: 1) жесткость конструкции; 2) устойчивость кузова; 3) наименьший вес кузова при наибольшей прочности его; 4) максимум полезной пло- щади; 5) наивыгоднейщая в смысле обтекаемости форма кузова; 6) соблюдение требований эстетики; 7) комфортабельность; 8) простота изготовления и депхевизна. Жесткость К. а. достигается, помимо тщательной вязки каркаса на клею, оковкой в узлах, облицовкой листовым железом или алюминием пассажирских кузовов и шоферских кабин. Непременным условием устойчивости К. а. является возможно низкое расположение ц. т. его, что достигается наиболее полным сосредоточением масс кузова в нижней его  Фиг. 26. части и выбором правильного соотношения между высотой и шириной кузова, которое согласно опыту берется равным 1,2-1,1. Наименьший вес при наибольшей прочности достигается правильным выбором пород лесного материала, отказом от излишней оковки и установлением наивыгоднейших размеров деталей кузова. Получение максимума полезной площади в К. а. имеет особенное значение в автобусах как один из факторов экономичности экснлоатации всей машины. Здесь д. б. обращено особое внимание на выбор наивыгоднейшей длины кузова и наиболее рациональное распланирование сидений. На фиг. 4 изображен план автобуса на 31 место на шасси Даймлер-Бенц. Ширина прохода в автобусе выполняется равной 570-400 мм. Расстояние между краем подушки и стенкой следующего сидения принимается в 220-250 мм. Площадь, занимаемая шоферской кабиной, равна 1,1-1,3 м^. .Общая полезная площадь автобусного кузова нормально составляет от 40 до 45% общей площади, не считая площади,занимаемой  Фиг. 3. шоферской кабиной. Под полезной площадью разумеется сумма площадей в плане, занимаемых пассажирскими сиденьями и спин-Есами их. В среднем на каждого сидящего пассажира должно приходиться 0,5 м^. Соблюдение требований эстетики зависит от желания заказчика и субъективного вкуса конструктора. Основные детали К. а. Ветровые рамы слул-сат для защиты шофера от ветра, дож-  Фиг. 4. дя и пыли. Они подразделяются на ординарные, двойные и рамы с боковинами (для защиты от бокового ветра и косого дождя). Главные требования, предъявляемые к рамам: 1) прочность крепления кронштейнов рамы к кузову; 2) устойчивость стекла в складке во избежание дребезжания и поломки его; 3) устойчивость всей ветровой рамы при любом ее пололсении. На фиг. 5 изображен тип ординарной рамы. Стекло устанавливается в складках, в к-рые вкладывается резина или сукно, предохраняющие стекло от  Фиг. 5. дребезжания и от поломки. Крепление рамы к кузову осуществляется при помощи железных стоек. В окладку пропущено с обоих концов по отрезку газовой трубки а, закрепленных неподвижно на стойках. Закрепление окладки в желаемом положении достигается винтом Ъ, распирающим стопор с. Оси закрепляются неподвижно в стойках ветровой рамы. Изобралеенная на фиг. 6 двойная рама с боковинами по конструкции крепления окладки сходна с предыдущей. Помимо указанных конструкций ветровых рам существует много вариантов. В последнее время на дорогих машинах устанавливают ветровые рамы не только перед сиденьями для шоферов, но и перед пассажирскими сиденьями. 1 ... 33 34 35 36 37 38 39 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |