|

|

|

|

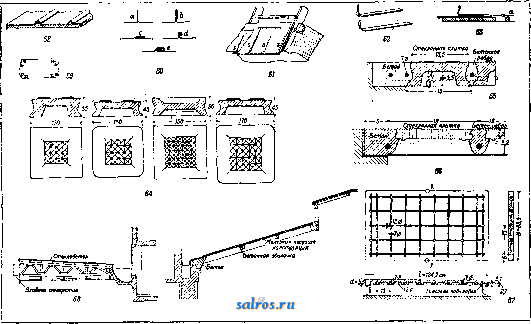

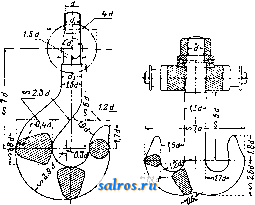

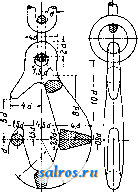

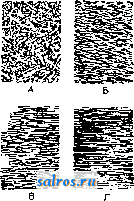

1 ... 32 33 34 35 36 37 38 ... 49 нижнем ряду в правую сторону, а в следующем-в левую сторону и т. д.; на каждый ряд прибивают длинную дранку, которую закрыва;ют напуском следующего ряда; напуск рядов делают в /з длины лучинки, чтобы покрытие было четырехслойное, Драничная %ровля (см.). ; Черепичная кровля. На фиг. 47 показано покрытие плоской черепицей, а на фиг. 48-ж е л о б ч а т о й; черепицы эти имеют на нижней поверхности у верхнего края щип, слул-сащий для зацепления за решетины, расстояние между которыми 28 см; благодаря удерлсанию черепиц шипом эти черепицы можно употреблять на кровли с большими подъемами. Швы каждого ряда плоской черепицы располагают вперевязку, загнутое же ребро лселобчатой черепицы служит для закрытия вертикальных швов. Как плоская, так и желобчатая черепицы требуют подмазки швов со стороны чердака известковым раствором, смешанным с коровьей шерстью (старым войлоком), иначе зимой снег задувает ветром в щели меладу черепицами. Конек покрывают особой коньковой (желобчатой) черепицей. Теперь эти черепицы вытесняются так наз. шпунтовой (марсельской) черегощей, которая соединяется фальцем и не требует подмазки,-последняя заменяется шнуром, прокладываемым между рядами черепицы; черепицу укладывают на обрешетку, начиная со свеса (фиг. 49), ряд к ряду прикрепляют крючками из оцинкованной проволоки. Черепичные кровли требуют малого ремонта и очень до.чговечны: служат 60-100 лет. Шиферная кровля делается из натурального или искусственного шифера. Укладка натурального шифера производится по немецкому и английскому способам. При немецком способе шифер имеет следующие размеры, считая в диагональном направлении: длина от 204 до 664 мм, ширина от 130 до 555 мм и толщ. 5-6 мм; на месте постройки кровельщик обтесывает шифер, придавая ему трапецоидальнуюформу,и, закругляя углы, сортирует плиты по величине. Кровляукладьшается по опалубке толщ. 2,5 сж. Плиты одинаковой величины (фиг. 50) укладывают отдельными наклонными рядами, к-рыми, в зависимости от направления господствующих ветров в данной местности, перекрывают соседние ряды слева направо и наоборот; высота рядов долнша постепенно уменьшаться к коньку; отдельные плиты каждого ряда покрывают друг друга на 5-7 см, а каждый последующий ряд покрывает предыдущий на 7-10 см; каясдая плита прикрепляется к одной доске опалубки 2-4 широкошляпными шиферными гвоздями длиной 4 см, изготовленными из оцинкованного ковкого железа. Края К. покрываются, как показано на фиг. 50. Коньковая плита имеет высоту 30-40 см и перекрывает на 10 см плиты верхнего ряда кровли (фиг. 51); с подветренной стороны коньковая плита выдается на 5-7 см над другой плоскостью К.; образующийся при этол! угол заполняется шиферной замазкой (асфальт и мел). Покрытие шаблонным шифером (разной формы и размера) указано на фиг. 52. Немецкие шиферные кровли и шаблонные кровли иногда укладываются па подстилке из толя. При английском способе употребляют плиты длиной 25-60 см, шириной 15-40 см и толщиной 4 мм; минимальный подъем 1:5; покрытие ведется большей частью по решетинам (фиг. 53) сечением 4x6 см, реже по опа.11убке; отдельные ряды идут параллельно свесу кровли; расстояние между решетинами равно половине длины п.титы минус 8 слги т. о. плиты лежат частью в 2 ряда, а на протяясении 8 см-в 3 ряда; плиты одного ряда соединяются впритык, шоз нижнего ряда покрывается серединой плиты верхнего ряда; каждую плиту прикрепляют к обрешетке двумя гвоздями, причем места прибивки покрывают следующим рядом плит; блиншйший к свесу кровли ряд состоит из плит вдвое меньших, чем остальные. Покрытие конька делается так, чтобы верхний ряд, обращенный против направления господствующих ветров, выдавался над плоскостью другого ската К. на 5-7 см. Кровли из натурального шифера имеют большое распространение в тех странах, где шифер добывается (в Германии, Франции, Бе.тьгии и Англии); в СССР он не применяется, т. к. плохо сопротивляется морозу и встречается очень редко; у нас пользуются искусственным шифером. Искусственный шифер (террофазерит, или этернит) представляет собой асбесто-цемент-ные плитки, имеющие малую теплопроводность и отличающиеся огнеупорностью. Обрешетка иод покрытием может быть по сплошной опалубке из теса толщиной 19-25 мм или по рейкам не тоньше 6,5 см; у свеса К. и у конька следует укладывать 3 ряда досок, которые должны лежать заподлицо с рейками; между центрами стропильных ног должно быть не более 2 м; если это расстояние больше, то следует прибивать со стороны, чердака планки, схватывающие обрешетку в более жесткую систему; покрытие К.дол-жпо начинаться снизу; ири всех способах покрытия К. отдельные плитки следует напускать на нижние не менее 7 см по перпендикуляру от их краев; плитки прикрепляют к опалубке или рейкам оцинкованными толевыми гвоздями с широкоц шляпкой, пропущенными через имеющиеся в плитках отверстия, по 2 гвоздя на плитку; чтобы плитки не поднимались кверху от ветра, употребляют кнопки (задержки); д.тя покрытия ребер К. и конька применяют желобчатые плитки. Плитки должны ложиться плотно одна на другую, но в то же время иметь свободу двия:ения и иметь зазоры в стыках не менее 2 мм-в целях возмолшости °-ных расширений плиток. Для покрытия крыши плитками применяются различные способы: 1) французское покрытие (фиг. 54) (наиболее распространенное) из квадратных плиток, со срезанными двумя противополол-с-ными углами,и полуплиток; для правильного покрытия крыши ее разбивают горизонтальными и вертикальными линиями на прямоугольники, в вершинах которых д. б. несре-занные углы плиток; сначала прибивают половинчатые плитки вдоль края К., а затем целые плитки горизонтальными рядами; прилегая друг к другу срезами углов, плитки второго ряда перекрывают стыки плиток нилснего ряда; 2) немецкое покрытие (фиг. 55) из квадратных плиток и полу плиток; при обрешетке последнюю прибивают под углом 45° к коньку; плитки укладывают также под углом 45°, с напуском одной над другой; 3) двойное покрытие (фиг. 56);.об-решетииы прибивают горизонтально, а плитки, сплошь квадратные и.яи прямоугольные, прибивают так, чтобы одна плитка покрывала наполовину другую плитку серединой над стыком иилсней; при прибивке на рейке необходимо следить за тем, чтобы горизонтальная кромка плитки обязательно находилась на середине рейки. Древесн о-ц е м е н т п а я (голь ц-ц ем е и т и а я) кровля (фиг. 57). Стропила располагают не более 0,7-1 м одно от другого; опалубка состоит гш 38-Л1Л1 шпунтовых досок шириною 20 см. Бумага, пропитапная древесным цементом (смесь дегтя, каменноугольной смолы и серы), шириной 1,4-1,8 лг, релсется па куски, равные длине ската кровли, и часть режется вдоль на V2 ширины. Покрытие производят в следующем порядке: на опалубку кладут слой в 6 жлг чисто промытого песка и затем настилают первый кусок 1-го ряда, прибивают гвоздями, смазывают горячим древесным цементом по мере раз'вертывания первого кушса 2-го ряда (V2 куска), затем опять смазывают и развертывают первый кусок 3-го ряда (V2 Щ'-ска), затем первый кусок 4-го ряда (V4 куска), после чего в том же порядке накладывают остальные ряды цельных кусков; по окончании все смазывают горячим, более густым древесным цементом, посыпают песком слоем в 6-12 мм, затем крупным песком слоем в 19 мм и гравием споем в G мм и все это заливают жидким известковым раствором. В последнее время гольц-цементпая кровля с 4 рядами бумаги вытесняется применением 2 слоев толя; поверх второго ряда толя наносится гольц-цемептная смазка, покрываемая слоем песка в 2 с.>г, а поверх пего слоем гравия в 5-6 см. Толевая кровля. Для покрытия К. толем устраивают опалубку из 25-Ш-мм досок, прибиваемых к стропилам. Толем кроют по деревянным треугольи, брускам (фиг. 58), прибиваемым к опа.тубке гвоздями по обе стороны бруска в шахматном порядке через 0,7 м\ толь настилают полными полотнищами от конька по скату вниз; края полот-пищ заходят на треугольные бруски, прибиваются к ним толевыми гвоздями па 5 см один от другого, а сверху покрываются к о л и а к а м и (толевой лентой 10 см ширины). Другой, двуслойный способ-настилка толя параллельно коньку, начиная снизу, с напуском одного гсуска над другим и прибивкой толевыми гвоздями к опалубке (без брусков); поверхность толя покрывают горячим асфальтовым лаком. По окончании покрытия одним из двух способов К. покрывают сильно нагретой каменноугольной смолой с 1/з каменноугольного дегтя или смесью безводной каменноугольной смолы с 10% (по объему) гудрона. Ж е л е 3 н а'я кровля представляет значительные преимущества перед другими способами покрытий; она имеет меньше швов и соединения мелоду листами непроницаемы для воды, б.тагодаря чему железная кровля, образуя плотную непрерывную поверхность, позволяет давать скатам К. незначительный уклон; лселезная кровля по своей легкостр! не требует толстых стропил. Для леелезной кровли употребляют т. п.черное или оцинкованное лселезо размером 142x71 см, весом 3,25--6 кг; перед употреблением железо покрывают с обоих сторон олифой, затем листы соединяют короткими сторо1шми в к а р т ии ы по два пли три листа посредством ле-лсачего фальца. Фальцы бывают стоячие (гребни) и лелеачпе; для образования фальцев у листа вырезают все четыре угла, как показано па фиг. 59; затем края листа согласно угловым вырезкам отгибают и у калодого листа по.тучаются два отгиба высо-Toii 55 мм и два высотой 33 мм; приложив два листа отгибами разной вьюоты рядом (фиг. 60,а), более высокий отгиб загибают вокруг меньшего отгиба и п.?10тно их ско-.пачивают двумя молотками; так. обр. получается стояч и й фальц (фиг. 60,6); сбив его молотком в сторону низкой закраины, получают лежачий фальц (фиг. 60,с); если стоячий фальц перегнуть еще раз, то получим двойно!! СТОЯЧИЙ фальц (фиг. 60,d), который, будучи сбит в сторону низкой закраины, даст двойной ле-леачий фа;1ьц (фиг. 60,е); двойные фальцы употребляют гл. обр. при тонком леелезе весом до 4,5-5 кг; леелезные листы соединяют между собой: вдоль ската К.-стоячими, а поперек-лелеачими фальцами. Железные кровли настилают по обрешетке из бЗ-лглг сосновых брусков, располагаемых на расстоянии 18 - 20 см один от другого; вдоль карниза прибивают 3-5 рядов той же толщины досок и вдоль конька К.-по одной доске с каждой стороны; в разжелобках прибивают по 2 или 4 доски; под калсдым ле-леачим фальцем должна приходиться доска, прибиваемая к стропилам мелоду обрешетинами. Покрытие К. леелезом начинают от карниза укладкой так наз. пелены, состоящей из картин, улолеенных вдоль карниза К.; пелена укрепляется Т-образными костылями S (фиг. 61), прибиваемыми к доскам обрешетки гвоздями на расстоянии 0,7лг один от другого, со свесом на 9-18 см от края карнизной доски; верхний край пелены прибивают кровельными гвоздями на обре-ш'етке, а пилений край загибают под костыли, обхватывая их. При устройстве н а д с т е н-ных желобов поверх пелены прибивают крючья (фиг. 62), тоже на расстоянии 0,7 лг одни от другого и т. о., чтобы улолеен-нын на них леолоб имел продольный уклон 1 : 20-f-l : 10 и шел вдоль края К. по ломаной линии; по крючьям укладывают картины, согнутые в виде жолоба; верхний край леолоба загибается нарулеу и покрывает тонкие концы крючьев, вместе с к-рыми этот край еще перегибается нарулеу (фиг. 63); верхний край картин, образующих леолоб, склепывают лежачим фальцем с ниленихми краями картин а, образующих скат К.; лоток, отводящий воду из желобов в водосточную трубу, делают из леелеза, причем плоскую его часть прибивают кровельными гвоздями под желобом. Картины, образующие скат К., сое- диняют стоячими фальцами, на коньке же их соединяют с картинами другого ската двойным стоячим фальцем; картины, образуютцие скат К., прикрепляют к обрешетке к л а м м ер а м и-узкими полосками железа шириной 44 мм, один конец к-рых закладывают в К. с застекленными железными переплетами (пилообразная, шедовая К.) Материалом для стеклобетоиной кровли служат стеклянные призмы немецкой фирмы Люксфер, размером 10x10-17x17 см (фиг. 64, 65 и 66), поддерживаемые железо-  в стоячий фальц при его сгибании, а другой, выпущенный вниз, прибивают кровельными гвоздями к обрешетке; на каждый .лист картины требуется не менее одного кламмера. Около дымовых труб кровельные листы загибают вверх на 7--9 см и закрывают выступом цоколя трубы. Железные кровли окрашивают снаружи масляной краской. Вода, собранная над стенными желобами, вливается через лоток в воронку водосточной трубы, диаметр которой сообразован с площадью кровли, причем считается достаточным иметь 1 см площади поперечного сечения трубы на 0,7 ж' площади крыши. Водосточная труба имеет на верхнем конце воронку а на нижнем отвод и прикрепляется к стене посредством стремян или ухватов. Для освещения чердаков в железных К. делают слуховые окна, обыкновенно 1юлукруглые, диам. до 1 м, для чего к стропилам прибивают скелет из дощатых ребер с опалубкой, который покрывают железом; в слуховом окне помещают деревянный переплет со стеклами. Для монументальных зданий иногда употребляют медные, свинцовые и цинковые кровельные листы. Стеклобетонная кровля состоит из призматич. стекол между железобетонными ребрами; применение преломляющих и рассеивающих свет призматическ. стекол приводит к равпомерпому освещению, превышающему в несколько раз освещение при применении обыкновенного оконного стекла; при этой конструкции возможны периодич. очистка и осмотр кровли, что затруднительно бетонной решетчатой рамой (фиг. 67). Призмы изготовляют из прессованного стекла; особое внимание при этом обращается на прозрачность стекла; из всех сортов стекла наименее хрупки и одновременно очень тверды борносиликатные стекла; основные свойства этих стекол: уд. в. 2,6, прочность на растяжение 25 кг/см, на сжатие 250 кг/см, прозрачность 90%, коэф. преломления 1,5. При покрытии К. стеклобетоном прежде всего надо разрешить вопрос об угле наклона К., т. к. им определяется, надо ли предусмотреть возможность передвижения по К. людей; при этом в целях безопасности надо считать все К. с наклоном 0-i-50° доступными для передвижения по ним. Для таких К. пригодны конструкции по фиг. 65 и 66; собственный вес таких плит (фиг. 65), толщиной 43-f-55 мм, в зависимости от пролета и полезной нагрузки равен 90--120 пг/м^; собственный вес илит по фиг. 66 при толщине их от 52 до 55 мм равен 80-ЫОО кг/м^. .Для перекрытия крупных поверхностей с уклоном свыше 50° (недоступных для холсдения) рекомендуется применять плиты толщиной 22 мм, собственный вес которых 60 кг/м^, но пролет при этом надо брать 60-70 см. Для статического расчета конструкций Берлинской строительной инспекцией установлены след. правила. 1) Предельные размеры пролета (в м) в зависимости от допускаемой расчетной нагрузки (в %г/м^) следующие: Для конструкции по фиг. 65: Полезная нагрузка..... 200 350 500 1 ООО Пролет .......... 1,2 1,1 1,0 0,8 Для конструкции по фиг. 66: Полезная нагрузка . . 125 250 350 500 800 Пролет......... 1,8 1,5 1,2 1,0 0,8 2) Ширина плиты перпендикулярно к направлению пролета при полезной нагрузке свыше 250 кг/см не д. б. больше 2,5 м. 3) Копны поперечной арматуры д. б. загнуты и заложены в бетонные полосы, как в опоры. Стропила и прогоны рассчитывают на указанный собственный вес перекрытия, на ветер и снег в зависимости от уклона К. Ширина полки для опоры под стеклянную конструкцию пе д. б. меньше 30 мм с каждой стороны. На фиг. 68 изображена плоская стеклобетоп-ная кровля на железных стропилах и прогонах; К. эта устроена над световым двориком в Швейцарском народном банке в Цюрихе; плитки фирмы Люксфер. На фиг. 69 изображен стеклобетонный купол на железных стропилах в универсальном магазине Бальц в Бохуме. Лит.: Ф р и к О. и К н о л л ь К., Части зданий и строит, работы, пер. с нем., ч. 1-2, М., 1929; т о л к и н д М. Я., Плоские железобетонные крыши, их устройство и изоляция, М., 1928; С т а ц е пк о В., Части зданий, 6 изд., Л., 1924; Ш и ш к о Л., Части зданий, М., 1928; Серк Л., Архитектура промышленных зданий, М.- Л., 1928; Гофман В., Фабрично-заводская архитектура, Москва, 1928; Д а-в и д Л., Современные кровли, пер. с нем., М., 1929; Р о ш е ф о р, Иллюстр. урочное положение, Москва, 1928; S с h н 1 t z e-N а u m b u г g P., Flachcs odor geneigtes Dach?, В., 1927; V о 1 1 a n d G., Die Dach-konstruktioa, 2 Aufl., Lpz., 1923; Bautechnik , В., 1925, H. 18. H. Туманов. КРЮК И, элементы грузоподъемных машин, служащие для подвешивания к ним поднимаемых и перемещаемых предметов. Обычные конструкции К.: одиночный (фиг. 1), двойной, или якор-  Фиг. 1. Фиг. 2. ный (фиг. 2), и овальный с пальцем (фиг. 3) для предотвращения возможности задевания концом К. за какие-либо препятствия; К. большей .частью отковываются вручную или штампуются из лучшего сварочного железа или из хорошо прокованной мягкой стали. Мелкие К. иногда отливаются из стали и проковываются или прессуются в нагретом состоянии; такие К. допускаются для грузов до 1 ООО кг. Чугун, в виду его хрупкости, для изготовления К. не применяется. К., предназначенные для непосредственного прикрепления к концу каната или цепи, имеют ушко, через к-рое пропускается кольцо круглой (фиг. 3) или овальной формы, соединяющее К. с последним звеном цепи или с петлей каната. Непосредственное прикрепление К. к канату или цепи производится также посредством сережки. Конец стержня крюка вставляют в сережку, снабжая его нарезкой, на которую навинчивается гайка, или заточкой, на которую надевается разъемное стальное кольцо; как то, так и другое закрепляется на месте шплинтом. Если К. подвешивается к обойме или серьгам подвижного блока, то он укрепляется в поперечине при помощи гайки, навинчиваемой на нарезку конца стержня К. (фиг. 2). Внутренний диаметр d (фиг. 1) нарезки стержня крюка определяется из расчета на растяжение, причем допускаемое напряжение на растяжение кр, для хороше- t\ го сварочного желе- -v-за принимают равным ок. 300 кг/см, для мягкой стали 400 кг/см. Если К. вставлен в поперечину блока свободно, то кр, для железа лучшего качества 500-750 кг/см и для стали 900 кг/см. Диаметр части стержня, которая находится в поперечине, принимается равным l,25d; di-наружный диаметр нарезки---подбирается по таблицам нарезки в зависимости от ближайшего большего значения do; d,-диаметр в начале искривления стержня К. принимается в l,5d. Во внутреннем очертании зева К. должны уместиться два звена цепи или два витка каната, при помощи к-рых привешивается груз. Радиус зева а определяется из ур-ия а=1,5<5, где (5- диаметр подвязывающей цепи или каната; д определяется из ур-ия  2.-П где Q-нагрузка на канат или цепь, /Ср- допускаемое напряжение цепи или каната. Формы поперечных сечений К. в кривой их части: круг, эллипс, прямоугольник и.чи трапеция с закругленными краями. Размеры К. в частях диаметра d даны на фиг. 1,2 и 3. Расчет опасного сечения К. следует вести, предварительно рассматривая его как прямую балку, т. е. пренебрегая кривизной К. Тогда размеры этого сечения определятся из уравнений изгиба прямых балок. Определив размеры сече-А ПИЙ К., надлежит его вычертить и проверить, пользуясь формулами изгиба кривых брусьев. Рассмотрим трапецеидальное сечение тела крюка (фиг. 4). Момент инерции его относительно вертикальной оси, проходящей через ц. т. сечения,-/; нагрузка К.-Q. Полное напряжение растянутых волокон в точке В:  Фиг. 4. Q(a-Hei) Полное напряжение ся:атых волокон в А: При наивыгоднейшем использовании маг'е-риала (Тр. = а^ Тогда из (1) и (2): (а +ei)(e2 - Ci) Известно, что С, = -г- г bi + bi 7 = Ai+JaiJ Подставив эти выражения в (3), получим: li=l + l = m + l. Внесем последнее выражение в (1) и (2) и, подставив вместо е^, е^, / и J их значения, получим: b,=.?i .и &2=Д^-- (5) {т + L) h а.р. Т. о. ИЗ (4) и (5) можно определить размеры трапеции по (т^. и т= h : а. В практике принимается ш = 2 -- 2,5; - к^, для железных К. принимается до 750 %г/с-м^ и для мягкой стали до 900 кг/см. Для уменьшения износа канатов и цепей необходимо острые края закруглить. Теперь можно вычертить К. и проверить его по ф-ле изгиба кривых брусьев. Эта проверка необходима, так как опыты показали, что К. ломаются раньше, чем можно ожидать на основании расчета их по ур-иям (1) и (2). Обшее ур-ие изгиба кривых брусьев: где о-напряжение в данном сечении; Q и М-действующие нормальная сила и изгибающий момент; /-площадь рассматриваемого сечения; у - расстояние рассматриваемого волокна от центральной оси: г-радиус кривизны слоя, проходящего через ц. т. всех сечений; к-отвлеченное положительное число, характеризующее при определенном г форму поперечного сечения и определяемое из соотношения: / J r + y - ei Для простейших сечений к имеет следующие значения: 1) Д.ТЯ пр-ка с высотой h,~ = u fc = -i + -lni±; 2) для трапеции = п {n + i)hl 3) для круга радиуса R или эллипса с осью 2а, расположенной в плоскости изгиба (Е : г = и или а:г= и) Проще же /с и <т вычисляют графич. построе-  Фиг. 5. ниями, предложенными проф. Толле и проф. Бантлином (фиг. 5). Для определения коэфициента к перечерчивают исследуемое сечеиие F в любом масштабе, определяют ц. т. площади О и наносят центр кривизны бруса в данном месте 0 и след О^А плоскости действия изгибающего момента, полагаемой перпендикулярною к плоскости чертеяса. Для общего случая-несимметричного относительно 0,.А сечения-перечерчивают его по одну сторону линии О^А, сохраняя абсолютные значения ширин сечения, т. е. сс=а а; через полученную т. о. фигуру jP проводят прямые аа, ЪЬ и т. д., параллельные оси OjB, и соединяют точки а, бит. д. пересечения их с F с центром кривизны Oi. Проводя затем через ц. т. сечения О прямые, параллельные лучам О^а, Oib, ... до пересечения соответственно с прямыми аа, ЪЬ, ... в точках а', Ь', ... и соединяя полученные точки кривой, получаем некоторую кривую AaObD. Определяя порознь площади и /S, образованные обеими ветвями этой кривой и осью OiA, и находя их разность (8, - 81), получаем к = S -S , где F-площадь поперечного сечения в масштабе чертежа. Двойные К. применяются при нагрузках свыше 10 ООО кг. Рассчитываются они, каки одиночные, причем расчетную нагрузку при проверке наклонного опасного сечения берут нанравленной иод углом а=45-!-60° к горизонту и равной . Лит.: Б е р л о в М. Н., Детали магиин, выпуск 9-Подъемники, М., 1926; Б е т м а н Г., Грузоподъемные машины, пер. с нем., М., 1928; К и ф е р Л. Г., Грузоподъемные машины, 2 издание, т. 1, Москва, 1922; Попов В. Ф., Проектирование подъемных механизмов, Ленинград, 1928; Ратновский Л. 3., Подъемные краны, лебедки, шпили, домкраты и т. п. подъемные приспособления, т. 1, вын. 2, Петербург, 1910. В. Туркус. КРЮММЕР, см. Культиватор. КСАНТОГЕНАТЫ, соли ксантогено-вых кислот, т. е. кислых эфиров дитио-/ОН угольной к-ты, CS( ; общая формула К.- \SH R 0-CS-SMe, соответственно ф-ле ксантоге-новых к-т R-0-CS-SH. Получаются К. действием сероуглерода, СБ. па алкоголяты:- CS2 + R ОМе = R о CS SMe; наприм. этиловый К. калия, CaHj-O-CS-SK, получают действием CSg на спиртовый раствор КОН; из раствора выпадает К. в виде желтых игольчатых кристаллов; К. калия применяется в с. х. как инсектисид,в медицине как слабительное ив оргапическ. синтезе для приготовления тиофенолов. Подобнд алкоголятам реагируют с CS2 и другие соединения, содержащие гидроксил, давая соответствующие К.; например натронная целлю- лоза, СвНдОд ONa, при действии CSj дает К. целлюлозы: CeHsOi-ONa + CS2 = NaS CS О CellsO*. К. целлюлозы применяется при изготовлении искусственного (вискозного) шелка (см. Вискоза). Ксантогеповые эфиры при сухой перегонке раз.1агаются, образуя непредельные углеводороды, причем отнятие воды от молекулы спирта пе сопровождается изме-иепием строения остальной части молекулы; поэтому в органическом синтезе пользуются ксантогеповыми эфирами для получения непредельных углеводородов (к с а н т о г е н о-в ы й метод Л. А. Чугаева), гл. обр. легко изомеризующихся, например терпенов. Для этого из К. и соответствуюшего спирта по-л>шют ксантогеновый эфир, к-рый подвергают сухой перегонке (при 170-180°), причем он, разлагаясь, дает меркаптан, серо-окись углерода, CO.S, и соответствующий непредельный углеводород. Лит.: Чугаев Л. А., Исследования в области терпенов и камфоры, М., 1908; Глухарев Г. П., Применение ксантогенового метода к получению непредельных углеводородов бензольного ряда, М., 1926; Чугаев Д., Ж , 1903, т. 35, стр.1116; там яе, 1904, т. 36, стр. 986. Н. Епьцина. КСЕРОФОРМ, основная висмутовая соль 2, 4, 6-трибромфенола, (СбН2ВгзО)2 В1(ОН)з- BiaOg, получается действием азотнокислого висмута на щелочной раствор 2, 4, 6-трибромфенола. К.-тонкий желтый порошок со слабым запахом и вкусом, нерастворимый в воде, эфире, алкоголе и других органич. растворителях; разлагается при действии разведенных кислот, а также при нагревании до ~ 120°; применяется в медицинской практике как антисептич. средство. КСИЛОГРАФИЯ, см. Гравщювагше. К С И Л О Л ИТ(эвбеолит, папиролит, декалит, магнолит), особая цементная масса для изготовления полов, ступеней, панелей, подоконников и перегородок. Основой К. слулеит цемент С о р е л я--магнезиальный цемент, получаемый смешением к а у с т и ч. магнезита (т.е. магнезита, обожженного до каустизации) с хлористым магнием. Процесс твердения цемента Сореля основывается на гидратации безводной окиси магния водой, содержащейся в растворе хлористого магния, причем степень растворения безводной окиси магния прямо пропорциональна концентрации раствора хлористого магния. Для получения К. цемент Сореля смешивают с различными наполнителями, к-рые м. б. органического (опилки, шерсть, волос, пенька, костра) и мршерального (асбест, кирпичная мука, трепел) происхождения; чаще всего применяются опилки и асбест. Теплопроводность и звукопроводность К. незначительны. Временное сопротивление на сжатие колеблется от 275 до 350 кг/см и на растяжение-от 40-до 55 кг!см\ Об. в. 1,9--2,0 кг!дм. Изнашивание пола при надлелеащем уходе незначительно. Качество К. зависит от качества сырья, дозировки смеси, качества подготовки и тщательности работы. Следует избегать применения растворов хлористого магния очень высокой концентрации. Вредными примесями к напотнителям являются сера, известь, гипс. Одной из главных причин неудовлетворительного настила из К. молеет оказаться отсутствие расчета при со- ставлении магнезиального цемента. Надле-леащее соотношение между каустич. магнезитом и хлористым магнием устанавливается в зависимости от качества магнезита, крупности помола, степени погашенности магнезита, t° и влалшости помещений и т. д. В среднем следует брать равное весовое количество раствора MgClj в 30° Вё и каустич. магнезита, что составит весовое отношение кристаллич. хлористого магния к магнезиту 1:0,62. Чем меньше наполнители поглощают в.тагу из раствора и чем выше t воздуха, тем слабее м.б.концентрация раствора. При изготовлении К. применяются три основпых дозировки смеси: для бетонных и каменистых подготовок-1 : 2 (один объем магнезита и два объема напо.тнителя), для деревянных подготовок-1:2,5 и для нижних слоев двуслойных настилов-1:4. При деревянных подготовках обычно употребляется раствор хлористого магния в 20°, при прочих подготовках-в 21° и для смеси 1:4-в 19°В6 (уд. в. хлористого магшгя 30° Вё-1,26). Рецептура смеси составляется в зависимости от веса наполнителей и на работах имеют дело .тишь с объемными мерами. Примерная рецептура на настила приведена в таблице. Р а с X о д м а т с р и а л а и а 1 .м пола. Расход в кг Материал прп тол- при толщине \ щине 20 .и.и I 12.5 м.и Магнезит........ Хлористый магний . . . Опилки ......... Краски (сухая мумия) . 9,83 13,52 12,80 0,155 6.14 8,45 8 00 0,097 Наибольшее значение имеет правильное содержание хлористого магния; при избытке раствора на поверхности выделяются белые пятна, а при недостатке, даже весьма незначительном, уменьшается прочность К. При приготовлении К. производится тщательное смешивание магнезита и наполнителей, после чего добавляется раствор хлористого магния требуемой концентрации в таком количестве, чтобы получилось землисто-влажная масса. Кроме правильной дозировки магнезиальных бетонов не менее важна Г, при которой производится укладка К. Совершенно недопустима работа при t° ниже 13°. Излишнее нагревание, в особенности местное, не менее вредно. После приготовления смеси производится ее укладка на заранее сделанную подготовку. Все подготовки под К., какого бы родп они ни были, должны обладать достаточной крепостью, небыть пористыми, иметь чистую и достаточно шероховатую поверхность и не содержать вредных составных частей (гипс, сера, глина, шлак). При бетонной подготовке толщина ее д. б. не менее 5 см и применяемый речной песок пе доллеен содерлсать случайн. примесей ила, земли или глины. Бетонная подготовка в больших помещениях доллена разделяться *°-ными швами. Для схватывания бетонной подготовки требуется ок. 4 недель; при укладке К. на свежем бетоне неминуема порча К. Перед укладкой К. подготовка должна очи- щаться от остатков цемента. Для бетонной подготовки рекомендуются дозировки: бетон на гравелистом песке-1:7 и бетон на кирпичном щебне-1:2:4, 1:2,5:4,5 и 1:3:5. При укладке К. по старому бетону нужно засыпать имеющиеся трещины опилками или пес-г:ом. Железобетонные перекрытия столь же хороши под К., как и бетонные подготовки, но должны иметь шерохо-тую поверхность и арматура должна отстоять от поверхности бетона не меньше, чем на 3 см. Повреждение арматуры хлористым магнием возможно при этом условии лишь в том случае, если подготовка не покрыта предварительно слоем магнезита (что рекомендуется при всех подготовках) и если в цементе Сореля имеется избыток хлористого магния. Перекрытия по деревянным балкам являются ненадежной подготовкой в фабричных зданиях. Перекрытия подвалов над котельными центрального отопления, равно как и асфальтовые подготовки, непригодны под К. без специального термоизоляционного слоя. Полы из К. могут быть однослойными, ТО.ШЦИ- ной в 12,5 мм (фабрично-заводские помещения) , или двуслойными-в 20 мм (жилые помещения). По кирпичной подготовке и по дереву целесообразно укладывать двуслойный настил. При укладке по дереву однослойного настила возможно образование волнообразной новерхности, и могут произойти местные разрывы. В деревянной подготовке д. б. устранены пруяшнящие места. Доски должны быть здоровыми (без гни.т1и) и сухими, минимальной толщины в 2,5 см и максимальной ширины в 10 ем. Целесообразны набивка на деревянную подготовку брусков или планок (3x6 см на расстоянии 2--3 см друг от друга), насекание досок мо- . лотком каменщика, вбивание кровельных гвоздей или натягивание проволочной сетки, толщиной 1,4 мм, с ячейками в 1,5-2,0 с.ч. Перед началом укладки необходимо проверить пригодность подготовки путем обстукивания молотком и пробной выемки (проверка твердости, однородности и отсутствия извести и глинистого песка), промыть ее от приставшей грязи и придать гладким участкам шероховатость. Наносимая масса К. вдавливается трамбованием в неровности подготовки. При трамбовании на поверхность выделяется избыточный раствор, нейтрализуемый сухой смесью магнезита с наполнителем. Все выступающие из подготовки железные части (паропроводы, трубопроводы и т. п.) во избежание ржавчины д. б. изолированы смолой или асфальтом; имеющаяся ржавчина д. б. удалена. Необходимо следить за тем, чтобы предварительный слой из магнезита не высыхал до нанесения массы К.; в противном случае наступает выпучивание и отслаивание К., что приводит к гибели настила. К. набрасывают небольшими кучками, разравнивают граблями и брусками и затем утрамбовывают крест-накрест деревянной или чугунной трамбовкой. При двуслойном настиле трамбуется как верхний, так и нижний слой. В верхние слои желательно класть смесь из мелких опилок (Va) и древесной муки (/з). Схватывание массы ранее чем через 2 ч. указывает на недожог магнезита; если же схватывание длится свы- ше 5 ч., то это свидетельствует о пережоге. Процесс твердения настила требует от 24 до 48 часов; желательно сохранять свежий настил от повреждений в течение 4-5 дней. Настил посыпают, во избежание повреждений, опилками. Через 4-6 недель настил можно проолифить и мыть. При укладке К. необходимо оставлять свободное пространство около паропроводов, могущих расширяться при нагревании. Уход за настилом заключается-в его натирке воском или пропитывании олифой(1 раз в 3-4мес), с последующим мытьем. Выделяющиеся налеты хлористого магния удаляют теплой водой. Перед про-олифкой полы д. б. также вымыты тепловатой водой. Олифа м. б. заменена смесь из 1 ч. олифы, 1 ч. керосина и 1 ч. скипидара. К. нельзя применять: а) в фабричных помещениях, где происходят химич. процессы с выделением жирных к-т; б) на сахарных з-дах, в) на химических, кожевенных и ни-воваренных заводах, г) в прачечных заведениях и в помещениях, насыщенных паром. В уборных и ванных помещениях К. должен быть или покрыт изоляционным слоем или хорошо проолифен. .Пит.: Б а й к о в А., Исследования над каустическим магнезитом, СПБ, 1913; И а н т е л е й м о и о в ь. 1., Магниевые соли из Сакского озера и npoMi.imJi. нрнмснение солги магния, М., 1925; .Доре н ц с о и Г., <СП>>, 1927, 12; статьи Л а н шина И., Лоре н и-с о н а Г., Розова В., там же, 1928,6-7; статьи Розова В. А., П а н т е л е й м о н о в а Б. Г. и Г а н д у р и н а Г., там те, 1; М а г и н с к и й В. Д., Новые строит, материалы миж^рального происхо'.нде-Т1ЧЯ, М.-Л., 1930 (тгочат.); Bohnagen А., Der Kunststeln, Lpz., 1909; Р г о и .s t Е., Handbuci, d. Zimentwaren- u. Kunststeinlndustrio, 3 Aufl., Halle, 1927; Lehner S., Die Kunststcine, 3 Aufl., W.- Lpz., 1927. Г. Копепянский. КСИЛОЛЫ, диметилбензо л ы, общий термин для трех между собой изомерных углеводородов, отвечающих формуле СвН4(СНз)2: СНз СНз сн. I-СНа -СНз СНз п-ксилол Ортоксилол - бесцветная жидкость приятного запаха, i°3 e ,. -45° и 144°, уд. в. £>15 = 0,88514; при окислении разбавленной HNO3 превращается в о-толуило-/СНз вую кислоту, СвН4<; , при окислении же перманганатом кроме этой кислоты обра- зуется также фталевая кислота, СвН4<; \COOH Концентрированная H2SO4 переводит о-кси-лол в 1, 2-диметилбензол-4-сульфокислоту, хлорангидрид которой плавится при 52°, а амид-при 144°. Метаксилол-жидкость сПж.-54,8° и 138,8°, уд. вес 0,8691. При окислении разбавленной HNO3 превращается в л4-толуиловую кислоту, а перманганатом или хромовой к-той-в изофталевую к-ту. При сульфировании образуются две изомерные су.льфокислоты: 1, З-диметилбен-зол-г-сульфокислота, дающая жидкий хлор-ангидрид и амид с 97°, и 1, 3-диметил-бензол-4-сульфокислота, имеющая хлоран- гидрид с 34° и амид с t° . 137°. П а- р а к с и л о л - моноклинные, бесцветные кристаллы с t°n.,. 15°, Г^ ,. 138° и удельн. в. 0,8661. При действии разбавленной HNOa получается и-толуиловая к-та, а ири окислении перманганатом или хромовой к-той- терефталевая кислота; перекисью марган-цас серной к-той окисляется в тг-толуиловый альдегид. Сульфирование приводит к 1,4-диметилбензол-2-сульфокислоте, хлорангид-рид к-рой плавится при 26°, а амид при 148°. Все три К. находятся в каменноугольном и буроугольном дегте. Содержание К. в сыром бензоле колеблется от 3 до 10% в зависимости от сорта продажного бензола. К. был также обнарулсен в продуктах сухой перегонки дерева. Небольшие количества К. наряду с другими ароматич. углеводородами встречаются в различных сортах нефти (галицийской, румынской, кавказской, калифорнийской и др.). В продаже существуют 3 сорта К., представляющие собой смеси всех трех изомеров: 1) сырой К., бесцветная или слабо окрашенная в желтый цвет жидкость, 90% к-рой перегоняются от 120 до 150°; 2) очищенный К.-жидкость, которая перегоняется при 120-145°; 3) чистый К.-жидкость, 10% к-рой перегоняется до 138°, 70%-до 139°, 88%- до 140° и 90%-до 140,5°; удельн. в. 0,867- 0,869. Этот сорт технического К. состоит из -60% ж-ксилола, 10-25% о- и п-ксилг. в и небольших количеств тиоксена (диметил-тиофена), этилбензола, триметилбензола и лшрных углеводородов. Испытание продажного К. кроме определения удельн. в. заключается в производстве дробной разгонки в заранее определенных условиях, причем фракцию, переходящую при 135-137°, рассматривают как Л1-КСИЛ0Л, фракцию 137- 140°-как о-ксилол и фракцию 140-145°- как гг-ксилол. Это деление произвольно, и каждая фракция далеко не отвечает чистым изомерам. Более точное разделение осуществляется обработкой серной кислотой по методу, аналогичному технич. методу выделения ж-ксилола (см. ниже). Получение К. Синтетич. способы приготовления отдельных К. технич. значения не имеют. Основным источником получения К. является каменноугольный деготь или, вернее, его легкие погоны, из к-рых К. выделяется путем фракционированной разгонки. Полученный этим путем и очищенный от органич, оснований, непредельных углеводородов и кислых продуктов последовательными обработками серной к-той и раствором едкого натра, К. представляет собой смесь всех трех изомеров. Разделения К. на отдельные изомеры обычно не производят, т.к. подобное разделение осуществляется гораздо легче и удобнее дальнейшей химич. переработкой, именно после превраще-иия его в аминопроизводные-ксилидины. В тех случаях, когда требуется чистый ж-ксилол (напр. для получения псевдобутил-ж-ксилола-искусственного мускуса), технич. продукт обрабатывают при 80° сначала небольшим количеством конц. H2SO4, а затем приливают еще столько к-ты, чтобы отношение H2SO4 к образовавшейся воде было равно 4:1; при этом сульфированию подвер- гается только ж-ксилол, тогда как другие изомеры остаются неизмененными. После отделения кислотного слоя от углеводородов к первому приливают столько воды, чтобы уд. в. был равен 1,4; при этом выкристаллизовывается лг-ксилол-4-сульфокислота, из к-рой обработкой перегретым водяным паром или нагреванием ее аммониевой соли получают чистый ж-ксилол. К. применяются гл. обр. для переработки на ксилидины; ими пользуются также для растворения каучука и поглощения нафталина из каменноугольных газов; ж-ксилол служит для приготовления искусственного мускуса. П роизвсдные К. Н и т р о к с и л о л ы получаются нитрованием технических К.; при этом образуется пять мононитроксилолов СбНз(СНз)2Х02, из к-рых4являются производными Л1- и о-ксилолов, а один-w-ксило-ла. Индивидуальные изомеры в технике не выделяются и их смесь непосредственно перерабатывается на кси.тидины. К с и л и д и и ы - аминоксилолы, общей ф-лы СбНз(СНз)2КН2. Характеристики кси-лидинов и t°. . их хлористоводородных солей (А) и ацетильных производных (Б) приведены ниже: Ксилидины Уд. в. А Б З-амино-1, 2-димотплбсн- аоп, жид ;ост.. .... 223° 0,991 254° 134° 4-амино-1, 2-;1:имет11лбеп- зол, t i. 19°...... 223° 1,075 256° 99° 2-a.Mniio-i, З-дпметилбеп- зол, жидк<1С1Ь.....216° 0,98Э - 17:,5° ;-амино-1 ,з-димег11лбен- зол, жид'ость.....212° 0.9.8 235° 129° 2-амино-1,4-диметилбеп- зол, t° j. 15 5°.....21° 0.9S0 22 ° 139,5° Ксилидины получаются восстаповленнем ии-троксилолов, аналогично получению ан1тли-на из нитробензола. Дальнейшая переработка состоит в выделении ж- и п-ксилидинов. Для этой цели 4 ч. технич. ксилидипа сли' шивают с 1 ч. ледяной уксусн. к-ты, причем ббльшая часть ж-ксилидина выделяется в виде ацетата, который отфильтровывается. Из раствора после прибавления соляной кислоты выделяются кристаллы хлористоводородного п-ксилидина. Последний можно также выделить, обрабатывая раствор (121 ч.) бензальдегидом (106 ч.), отчего образуется нерастворимый бензилиденксилидин (Г„ . 102-103°), который при кипячении с серной к-той разлагается на п-ксилидин и бензальдегид. Если же к технич. ксилидину прибавить соляную к-ту, то выпадает смесь хлористоводородных солей ж- и п-ксилиди-на, тогда как остальные основания остаются в растворе. Разделение ж- и 7г-ксилидина осуществляется посредством формальдегида, к-рый с ж-изомером не реагирует, а с п-кси-лидином образует диаминоди-п-ксилилме-Tan,NH2CeH2(CH3)2CH2CeH2(CH3)2-NH2, выделяемый в виде сульфата. Чистый ж-кси-лидин широко применяется для приготовления многочисленных красителей; для этой же цели пользуются и п-ксилидином, хотя число изготовляемых из него красителей згщчительно меньше. Нек-рые красители получают непосредственно из смеси изомерных ксилидинов. Смесь техническ. ксилидина и а-нафтола бьша рекомендована для обогащения руд путем флотации. Отбросы ксилидина перерабатываются в п-толуолсульфо- производные, применяемые для изготовления липкой бумаги для уничтожения мух. Ксиленол ы,оксиксило л ы, (СНз)2 Cg Hg ОН, вещества со свойствами фенолов. Они находятся в каменноугольном дегте и выделяются из него вместе с крезолами (см.). Ксиленолы при высоких t°, особенно в присутствии катализаторов, разлагаются, и потому перед разгонкой их следует обрабатывать окисью свинца или сжатым воздухом для разрушения сернистых соединений, являющихся ка-та.тизаторами разложения. Ксиленолы применяются для изготовления антисентич.мыл, моющих средств и других препаратов. Лит.: иПт. Enz., В. 12; Lunge G. и. К б h-1 ег Н., Die Industrie d. Steinkohlcnteers u. Ammo-niaks, 5 Aufl., B. 1-2, Brschw., 1912. C. Медведев, КУБОВЫЕ КРАСИТЕЛИ, красящие вещества, нерастворимые в воде, но при щелочном восстановлении переходящие в лейкосоединения (см.) фенольного характера, растворяющиеся в щелочах. Нри окислении воздухом эти лейкосоединения превращаются обратно в исходные- красители, на чем и основано применение их в крашении и ситцепечатании. При гладком крашении в качестве восстановителя применяют б. ч. гидросульфит натрия, при ситцепечатании- формальдегидсульфоксилат. К числу К. к. принадлежат: индиго, тиоиндиго красный и другие индигоиды, индантрены, альголи, цибаноны и другие подобные антрахиноно-вые производные (см. К^мсящие в&ш^ества синтетические и Крагиение). Кубовое крашение отличается большой прочностью, но обходится довольно дорого. Из кубовых красителей самое большое распространение имеет индиго. а. Порай-Ношиц. КУДЕЛЬ, короткое спутанное льняное волокно. В крестьянских хозяйствах К. получается при чесании трепаного льна. Чесание производят: 1) щетинными щетями, 2) на гребнях или 3) просто на гвоздях, вбитых в доску остриями кверху. Эта обработка напоминает фабричное чесание. Аналогично фабричному чесаному льну и оческу, при домашней крестьянской переработке получается длинное волокно, называемое че-санцом, кужелем и другими местными названиями, и короткое волокно, называемое К. Как и лен, К. по качеству бывает различная; расценивается она по №, начиная от № 20 и кончая № 4. На з-дах первичной обработки К. получается в результате переработки низкосортной тресты льна (стеблей льна, полученных после мочки или стланья) и обработки отходов длинного волокна. Для получения К. строят куделеприго-товительные машины, которые в основном состоят из трех частей: мялки, трепального аппарата и трясилки. Этрих выпустил ку-делеприготовительные машины трех типов: 1) короткий тип машины-состоит из 5 пар рифленых валиков (мялки), 2 пар трепальных барабанов и 3 валиков с иглами (трясилка); 2) средний тип машины- состоит из мялки в И пар рифленых валиков, 3 пар трепальных барабанов и 6 валиков с иглами (трясилка) и 3) большой т и п машины-состоит из мялки в 21 пару рифленых валиков, 3 пар трепальных ба- рабанов и трясилки на 9 валиков. Машина первого типа служит гл. обр. для очистки пакли, а 2-го и 3-го типов-для обработки путанины и стеблей низкосортного льна. Процесс обработки на куделеприготови-тельных машинах складывается из сильного промина, измельчения древесины (костры), при помощи трепальных барабанов, вращающихся с большой скоростью, вытряхивания костры на трясилке. Вся обработка ведется одним общим непрерывным процессом на одной машине. Основным условием для продуктивной работы куделенриготовитель-ной машины является пониженная влажность материала, выражающаяся 6-8%. Это обстоятельство вызывает необходимость подсушки материала перед пропуском его через куделеприготовительную машину. Не говоря уже о расходах на подсушку, переработка сухого льна при сильном мятье и трепании, что имеет место в куделенриго-товительных машинах, нарушает крепость и цельность волокна. К. в этом случае состоит из разорванных коротких волокон. Куделеприготовительные машины, за редким исключением, не дают высокого № волокна; при обработке тресты среднего качества получают № 6-8-10. Этот основной недостаток куделеприготовительных машин заставляет конструкторов разрабатывать тип новой машины, работающей на другом принципе, но практически этот вопрос не получил пока разрешения. Куделеприготовительная машина требует для своего обслуживания трех рабочих, не считая рабочих для подноски к машине материала из сушршки. Производительность машины около 1 600-2 ООО кг перерабатываемой тресты за 8-часовой рабочий день. При выходе волокна в 25% от веса тресты производительность машины выражается в 400-500 кг К. Производительность куделе-приготовительной машины, при очистке пакли на машине короткого типа, повышается,  достигая 500-700 кг чистого волокна за 8-час. рабочий день. Размеры куделеприготовительных машин Этриха (в м) следующие: Длина . Ширина 1-й тип 5,10 2,00 2-й тип 7,40 2,50 3-Й тип 9,-ЛЬ 2,55 Куделеприготовительные машины (см. фиг.) требуют 4-8 IP (по Этриху, электромотор 12 IP); работа вентилятора (на обеспыливание машины) донолнительно требует около 1,5 IP. Куделеприготовительные машины по типу Этриха изготовляет и выпускает в СССР Брянский механический артиллерийский завод. и, Рябов. Лит.: см. Сельскохоз.чОственное машиностроение. КУЗНЕЧНОЕ ПРОИЗВОДСТВО, технологич. процесс горячей обработки метал.тов, имеющий целью при помощи отковки получить изделие нужной формы или придать металлу изделия наибольшее сопротивление разрушению. Из всех технологич. процессов обработки металлов правильно проведенный процесс ковки дает наименьший расход металла на изделие, придавая ему в то же время наибольшую присущую данному металлу прочность. Надо однако иметь в виду, что и до настоящего времени не все еще ясно в процессе ковки, и потому в случае неправильного ведения этого процесса в результате иногда получается метал.т далее слабее, чем он был в исходном состоянии-литом. Первоначально, вследствие отсутствия сведений о макроструктуре (см.) металлов, не придавали большого значения внешнему очертанию заготовки, из которой изготовлялась деталь машины. Полагали, что можно взять любой кусок металла и вырезать из пего ту или иную форму. При такой работе вырезывания с затратой ценного инструмента и машин расход металла на изделие будет максимальным, и отходом является малоценная стружка. С применением гидродинамической, а затем паровой энергии начали металлу придавать форму при помощи мо-.чота-это процесс свободной ковки. Свободной ковке подвергался металл меладу плоскими или фасонными бойками. Расход материала и время на изготовление детали и иа дальнейшую обработку ее с применением метода свободной ковки уменьшились. В дальнейшем в бойках начали де.тать углубления, соответствующие форме окончательного изделия. Так. обр. свободная ковка перешла в ковку в закрытых бойках, или штамповку. Как при свободной ковке, так и при штамповке основная работа-переход от большего сечения изделия к меньшему. Но в самое последнее время, в связи с развитием и усовершенствованием кова.71ь-но-осадочных машин развился такой метод ковки, т. н. ковально-осадочные работы (см.), где основной работой является переход от меньшего сечения к большему. Этот метод работы является наиболее экономичным в смысле затраты материала на изделие. Металл идет в ковку обычно в форме слитка или прокатанной заготовки.Весь поверхностный спой слитка (вкл. лист I, 1,2) состоит из столбчатого слоя кристаллов, расположенных перпендикулярно к стенке излолеиицы, а центральная часть слитка-из беспорядочно расположенных равноосных кристаллов. Меледу ними (вкл. .чист I, 3, 4) располагаются все включения в сталь, к-рые нерастворимы в твердой фазе; этими включениями являются соединения металлов с серой, фосфором, кислородом и другими элементами, а также шлаковые включения. Следовательно, чем больше загрязнен металл этими включениями, тем больше разъединены кристал.чы слитка между собой. Во время процесса вытяжки слитка, безразлично под мстотом или между валками, кристаллы вытягиваются  Фиг. 1. вдоль оси вытяжки, и вид прокованной или прокатанной заготовки из литого слитка получается приблизительно такой, как изо-браяеено на фиг. 1,где А-строение литого металла, Б-протянутого с уменьшением сечения в 5 раз, В-в 30 раз и Г-в 150 раз; по строению (макроструктура) можно судить о прочности металла. Работами многих металлургов (Шарпи, Розенгайн, Север) доказано, что динамическая прочность всецело зависит от направления деформирующих усилий по отношению распололеения вытянутых кристаллов (волокон). Шар-пи нашел для образца сильно укованной углеродистой стали с содерлеанием около 0,4% С и обычным содержанием остальных примесей, вырезанного параллель- Г но направлению вытяжки, сопротивление удару равным g 13,5 кгм, а перпендикулярно - 2,5 кгм, т.е. в 5 раз меньше. Кроме условия расположения волокон прочность изделия зависит от того, из какой части слитка изготовлено изделие. Центральная масса металла охлаждается медленнее, и потому центральные кристаллы крупнее, а следовательно и межкристаллич. включения имеют пропорциональные кристаллам размеры, т. е. в наружных слоях они мельче, а в центральных крупнее. Во время процесса ковки можно отчасти раздробить кристаллы и неметаллич. включения, но сместить их по отношению друг к другу не удается. Припуски во время leoBKHостаются по поверхности изделий, и чем больше срезается на-руленая часть поковки, тем худшего качества металл (с наибольшим количеством включений) остается в изделии. На фиг. 2 представлены три метода выработки головки бо.ята: 1-вырезывание из целого прутка (заготовка толще изделия); 2-свободная ковка (м. б. в фасонных бойках) из толстого прутка; 3-высадка из тонкого прутка (заготовка тоньше изделия). Ковка по первому и далее второму методу не только дает большие отходы, но кроме того в отход попадает лучший металл; ковка по третьему методу дает наименьший расход металла на изделие, ставит металл в наиболее выгодные (в смысле сопротивления деформирующим усилиям) условия и обеспечивает при всех равных условиях лучшее качество материала. Разобранный пример небольшой поковки можно всецело перенести на условия ковки крупных изделий. Требуется например по.чу-чить (фиг. 3) уступ а безразлично на какой поковке по размеру. Если начать работу насечкой б, затем ковать сильными ударами бойка, образуя уступы виг, наконец в механич. мастерской обработать по д, то получится тот же результат, что и при ковке болта по второму методу, т. е. в d волокна будут перерезаны, и т. о. помимо высоких 1 ... 32 33 34 35 36 37 38 ... 49 |

|

© 2007 SALROS.RU

ПромСтройМат |