|

|

|

|

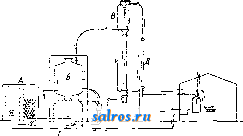

1 ... 26 27 28 29 30 31 32 ... 49 Крепление штокав теле К. является другой важной частью конструкции. Основным требованием, предъявляемым к кон-  Фиг. 4. струкции крепления, является наличие напряженности соединения даже в состоянии покоя и передача усилий противоположных направлений двумя различными деталями; в противном случае, под действием меняю-шихся по направлению усилий, соединение вскоре расшатается. Одной из наиболее часто встречающихся конструкций является закрепление штока нри помощи клина, причем опорная поверхность втулки К. выполняется в виде конуса (фиг. 3) или же в виде плоскости (фиг. 4); в последнем случае шток опирается на кольцевую поверхность дна выточки горловины. Клин (см.) рассчитывают по обычным формулам. Неудобством кли-  Фиг. 5. нового соединения является значительная строительная длина К. (ср. фиг. 3 и 4) и невозможность изменения длины поршневого штока. Поэтому в последнее время часто производят соединение штока с К. при помо- щи винтовой нарезки; задняя гайка е (фиг. 2) служит для регулирования длины штока и воспринимает растягивающие усилия штока, в то время как передняя гайка ж осуществляет необходимый натяг и передает па К. сжимающие усилия штока. В конструкции, изображенной на фиг. 5, внутренняя гайка е служит исключительно в качестве упора для внешней ж, сжимающие усилия передаются на К. шайбами з, толщину которых изменяют в случае необходимости изменить длину штока; внешняя гайка ою осуществляет натяг и воспринимает растягивающие усилия. Подшипник К. делается во всех б. или м. крупных машинах разрезной, с установкой вкладышей нри помощи клина и (фиг. 5) или винта к (фиг. 3). Вк.тадыши делаются обычно бронзовыми, в более крупных и ответственных машинах-с заливкой белым металлом. Башмаки К. служат для передачи нормальных усилий, возникающих, вследствие конечной длины шатуна, на направля-

Фиг. 6. ющие. Форма башмаков и способ соединения их с телом К. определяются всецело формой и расположением направляющих. Последние в большинстве современных стационарных горизонтальных машин делаются кругового сечения, вследствие удобства обработки на рассверливательном станке заодно с цилиндром или с фланцем станины, и располагаются симметрично относительно оси цилиндра. В двигателях, у к-рых нормальное усилие N меняет знак при работе, как например у всех машин с переменой направления вращения, у двигателей простого действия с высокой компрессией и т. д., необходимо устройство двух башмаков одинаковой величины, воспринимающих усилия обоих направлений (фиг. 1, 2, 3 и 4); в тех же случаях, когда JV направлено всегда в одну сторону или по крайней мере обратное по направлению значение N бывает много меньше или встречается только при анормальных условиях работы, бывает достаточно снабдить К. одним башмаком, устроив у направляющих закраины (фиг. 6, а), которые опираются на соответствующие поверхности башмака (фиг. 5 и 6). В пароходных паровых машинах и двигателях внутреннего сгорания двойного действия обычно делают К. этой последней конструкции (фиг. 5-газового двигателя; фиг. 6-судовой паровой машины; основная поверхность башмака служит для принятия давления при переднем ходе, а вспомогательная-при заднем). У обоих упомянутых рОдов дви- гателей направляющие помещаются па стойках, обрабатываемых отдельно от цилиндра, поэтому рабочую поверхность башмака выполняют плоской. Соединение башмаков с телом крейцкопфа делают обычно на болтах, причел! касательные усилия воспринимаются особыми специально пригнанными цапфами и втулками (фиг. 2,3 и 5) или канавками и шпонками (фиг. 6). Наружный диаметр D направляющих поверхностей К. или его высоту h определяют по фиг. 1, вчерчивая шатун в его наиболее отклоненном положении и принимая во внимание маслоуловители и масленки, располол-сенные на концах направляющих. Величину опорной поверхности башмаков К. рассчитывают на невыдавливание смазки при максимальном нормальном давлении N j.; при этом принимаются следующие значения -давления на единицу поверхности проекции башмака: k=2~i KsjcM для чугуна по чугуну, Л' = 2,5-4 кг/см для белого металла по чугуну и к^1= 4-1-6 (и до 10) кг/см для бронзы и стали в паровозных К. Смазка К., как и всякой движущейся прямолинейно-возвратно детали, довольно затруднительна. Нормальным снособод! смазки цапфы К. является применение капельных масленок, причем масляные капли снимаются с концов трубочек особыми масло-собирателями в горизонтальных машинах или улавливаются чашечкой, прикрепленной на конце цапфы К.,-в вертикальных. Иногда масло для смазки цапфы улавливается особой канавкой л (фиг. 2) верхнего башмака крейцкопфа и оттуда по каналам м поступает в цапфу или падает по трубочке в подшипник шатуна. Оиазка башмаков горизонтальных машин производится обычно таким образом, что верхний башмак получает свелее масло, поступающее из капельных масленок, сидящих на верхних направляющих, а нижний башмак получает отработанное масло от верхнего башмака и цапфы К., которое скошляется по концам направляющих в особых карманах м (фиг. 1 и 3) и оттуда в конце каждого хода выбрызгивается торцевой поверхностью башмака, отражается специальным козырьком п и падает в углубления на верхней поверхности башмака, откуда оно через отверстия попадает к трущимся поверхностям. В вертикальных машинах этот способ неприменим, и там обычно свежее масло поступает из масленок на верхнюю часть направляющих и затем скопляется внизу их в особых маслоуловителях; имеющиеся на нилених концах башмаков К. металлич. щетки или гребенки в конце хода погружаются в маслоуловители и, забирая оттуда масло, смазывают нижнюю часть направляющих. Для обеспечения правильного распределения масляного слоя по площади башмака делают канавки или образуют рабочую иоверхность башмака из ряда отдельных полос белого металла. В последнее время применяют в смазке башмаков принцип подшипниковМичелля(М1Сйе11), для чего скашивают ребра подводящих масло каиавок в форме наклонной плоскости, что в соединении с укреплением башмаков на теле К., допускающим известную подвижность их (фиг. 3), дает возмолшость слою масла приобретать форму клина, обеспечивающую наилучшую смазку всей поверхности башмака. Тех же результатов достигают в К. ио фиг. 6, скашивая и закругляя ребра полосок белого металла. О X л а ж; д е и и е К. в тех случаях, когда оно необходимо, таклсе является весьма затруднительным. В судовых паровых маишнах обычно охлаждают пе самый К., а направляющие. В крупных двигателях внутреннего сгорания, особенно двойного действия, у к-рых приходится охлаждать поршень и шток, вода для охлаждения последних поступает по телескопическим n;in качающимся трубам обычно в К., чем и пользуются для попутного охлаждения башмаков его (фиг. 5); из башмака вода поступает по каналу в теле К. через высверленный шток в тело поршня. Кроме описанных выше К. этим именем называют иногда ползуны, поддерлеиваю-щие свободный конец сквозного штока или соединение двух штоков в машинах тендем. Так как в этом случае К. служит лишь для поддерлжи, то надобность в двухсторонней опоре пропадает и такие крейцкопфы делают с одним башмаком; кроме того конечно отпадает цапфа или подшипник и весь К. сводится к горловине, соединенной с башмаком. Основы конструхсции остаются и в этом случае те же. Лит.: Rotschnr Die Masclnnenelpmenlo, В. 2, В., 1929; F г с у Н.,Schubstangen u.Kreuzkopff, EJnzclkunstruktionf-n aus d. Maschinenbau, hrsg. v. C. Volk, H. 6, В., 19l;l; D u b b e 1 H., Oro.ssgasmasclii-ncn. В., 1910; Pohlhausen A., Die Kolben-dainpfmaschinen, 5 Aufl., Lpz., 1925. Л. Павпушков. КРЕКИНГ-ПРОЦЕСС, перегонка нефтей и нефтепродуктов, при которой последние претерпевают частично термический распад с образованием ряда газообразн. углеводородов, жидких продуктов (см. Бензин-крекинг) и кокса. Различают: 1) К.-п. в жидкой фазе, 2) К.-п. в паровой фазе и 3) К.-п. в присутствии катализаторов. К.-п. в жидкой фазе. Первые способы К.-п. в жидкой фазе, не нашедшие однако практического применения, предложили Дьюар и Редвуд (1890 г.) и русские инженеры В. Г. Шухов и Гаврилов (1891 г.). В 1913 году В. Бертон получил патент па производство газолина по схеме, быстро получившей широкое техническое применение в Америке и положившей основание новой мощной отрасли нефтяной промышленности. По этому патенту процесс ведется в толстостепном горизонтальном хорошо изолированном кубе емкостью 200-250 баррелей. Температура крекируемой жидкости не превышает 400-410°; давление 4-5 аШ. Образующиеся пары поступают в дефлегматор; из дефлегматора флегма неразложившегося крекируемого продукта возвращается обратно в куб, пары же образовавшегося крекинг бензина вместе с другими газообразными продуктами К.-п. направляются в холодильник и дадее в сборник, откуда, после отделения от газа, крекинг-бензин поступает в резервуары. Сырье, подлежащее крекингу (обыкновенно газойль - соляровое масло), поступает в куб через деф.тегматор вместе с возвращаемой флегмой. В этой первой получившей практическое применение систе-  Фиг. 1. ме нагревание и самый процесс крекинга не были еще обособлены, что влекло за собой большие осложнения, связанные с отложением кокса в зоне нагревания и проистекающей отсюда возможностью местных перегревов. Во избежание этих осложнений в первоначальную систему Бертона был внесен ряд б. илим. существенных изменений, сущность к-рых сводится либо к отделению процесса собственно обогрева от процесса крекинга (патент Кларка) либо к предупреждению осаждения кокса в зоне нагревания другими способами, например при помощи так назьго. ложных днищ (патент Гемфри). Од-1Ы Тглу J но из таких видоиз-?Г .yh- менений сист. Бер- тона (владельцем патента Бертона является фирма Standard Oil Co.), получившее особенно широкое распространение, изображено на фиг. 1. Непосредственному обогреву здесь подвергаются не самые кубы А (в новейших установках-двойные), а система наклонных труб Б, в к-рых благодаря усиленной циркуляции крекируемой жидкости осаждение кокса вовсе не наблюдается. Нары поступают из куба в колонну В, из которой они направляются в холодильник Г и далее, флегма же через трубу Е возвращается в барабан Д для нового крекинга; сюда же через особую трубу Ж подается сырье. К тому же типу систем крекинга относится получающий за последнее время довольно широкое применение патент Дженкинса. Циркуляция крекируемой жидкости в этой системе еще более увеличена при помощи специального пропеллера, помещаемого в одном из двух вертикальных барабанов Д (более длинном); число наклонных труб у Дженкинса доходит до 120. Благодаря такому устройству полная циркуляцрш жидкости достигается здесь в течение всего 20 ск. Давление в кубе и дефлегматоре у Дженкинса повышено до 9-12 atm; t° жидкости 410-420°. Рабочий цикл свыше 10 суток, тогда как у Бертона, Кларка и в других системах не больше 3 суток, после чего работа останавливается д.11Я чистки от кокса и тщательного осмотра батареи. В системе Флеминга характерной особенностью является куб, поставленный вертикально, откуда пары направляются в дефлегматор; сюда же подкачивается и сырье (газойль), благодаря чему эффективность действия дефлегматора возрастает, а вместе с тем происходит теплообмен: подкачиваемое сырье нагревается за счет образования флегмы и вместе с постедней направляется в куб уже в подогретом состоянии. Все вышеописанные системы крекинга являются к у-б о в ы м и: в них нагревание и реакция (крекинг) происходят либо в одном и том же кубе либо в разных частях аппарата, пре;!-ставляющих однако одно целое с кубом. Крупным шагом вперед в усовершенствовании аппаратуры крекинга явилось обособле-ие процесса нагревания от самой реакции (крекинга): нагревание ведется в особой трубчатке, реакция происходит в обособленной реакционной камере (кубе). Важнейшими системами этого рода являются системы Холмс-Манли, Деббса и Кросса, имеющие в настоящее время наибо.дее широкое распространение в Америке. В системе Хо.пмс-Манли (фиг. 2) крекируемый материал, обычно газойль, нагревается в трубчатой нечи А; отсюда сырье поступает в нижнюю часть двух первых вертикальных кубов Б, а затем в два таких же куба В.  Фиг. 2. Кубы (12x0,9 м) нагреваются частью отходящих топочных газов до 412-432°. Давление в кубах ~15 atm. Для освобождения стенок кубов от кокса кубы снаблсены особыми скребками Г. Главная масса кокса оседает в первых двух кубах и скапливается в их нижней, не обогреваемой части, снабженной открывающейся крышкой Д. Из кубов пары поступают в дефлегмационную колонну Е, где происходит разделение: нары направляются в холодильник ж, флегма же при помощи сильного насоса 3 нагнетается по трубопроводу И в трубчатую печь, подогревается здесь, смешивается со свежим подогретым газойлем и снова направляется в кубы. Продолжительность рабочего цикла достигает в этой системе 30 дней. Патент принадлежит фирме Texas Со. и ею широко эксплоатируется. В установках системы Деббса (фиг. 3) сырье нагревается также в обособленной  Фиг. 3. трубчатке А, откуда при 450-480° оно поступает в хорошо изолированную реакпион-ную камеру Б диам. 10 фт. и высотой до 40 фт.; внешний диам. труб 5 дм.; пропускная способность установки 2 500 баррелей в сутки, считая в том числе материал для повторного крекинга. В реакционной камере происходит отделение паров, направляющихся далее в колонну В, от остатка, стекающего по особой трубе в холодильник Д и далее в резервуар. В реакционной же камере преимущественно оседает кокс. Давление в ко- лонне, трубчатке и холодильнике Д такое же.как и в реакционной камере (12-15 atm). Температура паров, выходящих из колонны, достигает 230-300°; в виду этого получаемый по Деббсу крекинговый дистил-лат содержит довольно много керосина и газойля (20-40%); для получения из него газолина стандартных качеств дистиллат подвергают вторичной перегонке. Выход на бензин у Деббса при работе на газойле достигает 60%, при работе же на тяжелых нефтях и мазутах 40-50%. Рабочий цикл в первом случае 6 и более дней; в новейших аппаратах Деббса он превышает 10 дней и достигает далее 30 дней; при работе на мазуте рабочий цикл 3-5 дней. Образование кокса у Деббса довольно значительно. Расход на топливо около 8% переработанного сырья. В наиболее совершенной системе Кросса (фиг. 4) сырье подается особым насосом в обычного типа трубчатку А, где оно нагревается до 450-470° при давлении до 50 atm; из трубчатки сырье поступает в реакционную камеру. Последняя у Кросса представляет собою горизонтальный изолированный цилиндр Б из ко-  Фиг. 4. ваной стали; размеры его-0,95 х 12 ж, толщина стенок-от 7,5 до 10 см. Здесь при температуре жидкости несколько пониженной (до 400 - 420°) и при прежнем давлении происходит крекипг, причем кокс оседает здесь же, постепенно заполняя реакционную камеру, так что. в конце рабочего цикла (9-12 дн. при работе на керосине и газойле и 5-7 дн. при работе на мазуте) вследствие заполнения камеры коксом продолжительность пребывания в ней нефтепродукта уменьшается раза в 4 (в этом-существенный недостаток системы). Из реакционной камеры сырье поступает сначала в особую трубчатку ректификационной колонны В, где оно отдает часть своего тепла флегме, а затем через редукционный вентиль направляется в испарительную камеру Г. Здесь темп-ра падает уже более значительно: до 340° для паров и до 325° для остатков на дне камеры. Испарительная камера у Кросса имеет форму вертикального цилиндра 1,8x12 .м; толщина стенки 1,1 см. Назначение ее-то же, что эвапораторов у современных трубчаток. Р1з испарительной камеры флегма идет на повторное крекирование, пары же поступают в ректификационную колонну В, к-рая работает при давлении 2 atm и дает готовый продукт. Расход топлива у Кросса ~ 4% переработанного сырья; количество образующегося кокса не превышает 1-2%. Выходы па газолин примерно те же, что у Деббса. Пропускная способность стандартной установки Кросса в сутки - 500 баррелей свежего сырья или 1 ООО баррелей смеси сырья с материалом д.ля повторного крекин- га. В новейших установках Кросса пропускная способность почти удвоена. Очень мало отличается от сист. Кросса сист. Виккерса; по этой системе были построены первые крекинг-аппараты в СССР (Баку и Грозный). Во всех описанных выше системах (даже у Кросса, как показывают новейшие исследования) К.-п. протекает частью в жидкой, частью в паровой фазе. Поэтому правильнее называть их системами крекинга в смешанной фазе. Их главные общие недостатки: 1) необходимость работать под давлением, часто высоким, отсюда большая стоимость аппаратуры и опасность взрывов, и 2) неизбежность повторного крекинга, что сильно понижает пропускную способность аппаратуры. К.-п. в паровой фазе при атмосферном давлении. Б.лагодаря высохеой температуре, при которой можно вести крекинг в паровой фазе (до 600°), скорость реакции здесь чрезвычайно велика (практически- мгновенна), вследствие чего необходимость в реакционной камере в данном случае отпадает. Получающийся продукт чрезвычайно богат ароматиками и обладает высокими антидетонационными свойствами. К числу общих недостатков, препятствующих распространению систем крекинга в паровой фазе относятся: бо.льпюй расход топлрша (до 10 %), что связано с трудностями экономного нагрева паров до высокой темп-ры, и чрезмерно большое образование газообразных продуктов (до 25%). В виду этого К.-п. в паровой фазе до сих пор не получил массового распространения, и число работающих инсталляций определяется лишь единицами. Важнейшими из них яв.ляются системы Лимона, Жиро и Нокса. К.-п. в присутствии катализаторов. Разнообразные затруднения, возникающие при осугцествлении К.-п. в техническом масштабе как в жидкой, так и в паровой фазе, заставляют искать такие вещества (катализаторы), присутствие к-рых облегчило бы решение основной задачи крекинга- превращения тяжелых нефтяных углеводородов в .легкие (бензин). Такими веществами оказались безводные хлористый алюминий и нек-рые другие хлориды. При перегонке в присутствии хлористого алюминия солярового масла, а также нек-рых нефтей в перегонном кубе обычного типа (с дефлегматором) удается получить 60-80% газолина и керосина; кроме того образуется небольшое количество кокса и газа. При перегонке до конца, т. е. до кокса, хлористый алюминий остается с коксом и после регенерации м. б. вновь использован; расход хлористого алюминия составляет несколько процентов от загрузки сырья. Газолин, получаемый этим способом, существенно отличается по своему составу от газолина, получаемого путем обычного крекинга в жидкой или паровой фазе: оп состоит исключительно из насыщенных углеводородов, вследствие чег'о очистка его значительно легче, чем бензинов крекинга других видов; однако но той же самой причине антидетонационные свойства его д. б. значительно ниже (отсутствие непредельных и ароматиков). Главным препятствием для широкого применения этого вида крекинга в технике служит слишком высокая цена хлористого алюминия, но в самое последнее время найдены способы получения его по цене во много раз ниже, чем раньше. При таких условиях простота аппаратуры и последуюших операпий обеспечивают повидимому этому способу самое широкое распространение. Статистика К.-п. До 1920 года крекинг производился в США почти исклю- Табл. 1.-в а ж н е й ш и е системы крекинга.

чите.тьно по способу Бертона. В табл. 1 приведены данные о пропускной способности важнейших систем крекинга в 1926 и 1928 vv. Рост производства бензина в США путем крекинга, по сравнению с другими способами, виден из табл. 2. Табл. 2.-Выработка бензина в США. Способы переработки Бензин из газа. прямой гонки ...... Бензин-крекинг .

Ниже приведены процентные отноп1ения полученного разными способами бензина ко всей переработанной в США нефти. 1918 г. 1925 г. 1928 г.

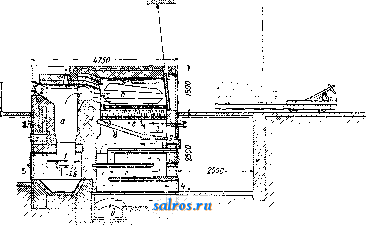

Такие успехи К.-п. при все растущем потреблении бензина для двигателей внутреннего сгорания отводят этому способу переработки нефти важнейшее место в задаче сохранения нефтяных ресурсов за счет переработки на бензин путем К.-п. таких малоценных нефтепродуктов, как соляровое масло, мазут и тяжелые нефти. Лит.: с а X а п о в А. Н. и Т и л и ч е е в М. Д., Крекинг в жидкой фазе (химия и технология). М.-Л., 1928; С т р и ?к о в И. Н., Америк, нефтеперегонные заводы, М., 1929; В а л ь г и с В.. Описание устаповки Виккерс , АзНХ , 1927. 10 (70), стр. 53; 3 е л и нс к и й Н. Д., О бензинизации нефтяных продуктов, Нефт. и сланц. хоз. , М.. 1920-21; Максимович Ю. К., Экономика и товарные возможности крекинг-процесса, их , 1929, т. 16, 5, стр. 631; Cross R., А Handbook of Petroleum, Asphalt and Natural Gas, Kansas City, 1928; Leslie E. H., Motor Fuels. New York, 1923; D ay D., Handbook of the Petroleum Industry. N. Y., 1923. C. Наметкин. КРЕМАЦИЯ, сжигание человеческих трупов. В более широком смысле слова, в соответствии с установившимися ныне формами и приемами трупосожигапия, под К. разумеется огненное погребение. Современная К, существует .тишь около 50 лет. Положение кремационного дела на Западе и в США усматривается из приводимой ниже таблицы. Имеются кроме того крематории в Австрии, Австралии, Африке, Аргентине, Голландии, Индии, Канаде, Китае, Мексике, Румынии, Финляндии, СССР (в Москве) и в Янонии. В последней слшгание очень распространено, но производится в примитивных печах. В Японии более 36 000 крематориев, если считать примитивные крематории в деревнях. Преимущества К. сравнительно с погребением в земле следующие, С земельно-экономической точки зрения К, освобождает города от необходимости отвода новых участков под кладбища и дает возмоненость постепенно ликвидировать старые кладбища, превращая их в парки и сады, В сани-тарно-гигиенич. отношении К. совершенна, ибо бактерии всякой зарази, болезни уни-чтолсаются высокой температурой печей, а трупная лотдкость удаляется в виде обезвреженных паров через дымовую трубу кремационной печи, между тем как при земельном захоронении при неблагоприятных почвенных и других условиях кладбищенской территории (высокие грунтовые воды, скученность могил ипр.)не исключена возможность замедления естественного процесса разлол-сения, соприкосновения гниющего трупа с грунтовыми водами, насыщения почвы органич. веществами, со всеми вытекающими отсюда отрицательными последствиями. В то время как разложение трупа в земле продолжается иногда более 30 лет, в кремационной нечи в течение часа от трупа остаются мелкие кусочки белых чистых костей, состоящие из безвредных, преимущественно фосфорнокислых, соединений. Кроме того К. играет весьма существенную роль и в строительстве нового быта, так как с введением ее наступает конец нетленным мощам и прочим чудесам, суевериям и предрассудкам. Кремационные печи. К современным печам предъявляются следующие требования: 1) сжигание должно производиться скоро и равномерно; 2) сжигание д, б, полным и не оставлять обугленных остатков; 3) сжигание не должно сопровождаться об- разованием дурно пахнущих газов, паров и пр,; 4) пепел д. б, чистым и белым, не смешанным с какилш-либо посторонними веществами и допускать удобное его собирание; 5) стоимость кремационной печи и самого сжигания д, б, возможно ниже. Изобретателем усовершенствованных кремационных печей является нем. инженер Фр. Сименс, сконструировавший в 1872 году регенеративную Число подвергнутых кремации за время 1878-1922 гг.

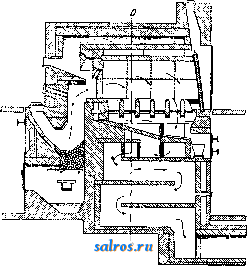

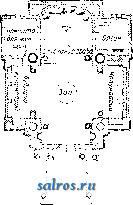

печь, в которой труп сгорает в раскаленной струе горячего воздуха (воздушные печи). Все современные печи построены по принципу Сименса с той однако разницей, что в большинстве случаев регенераторный метод нагрева воздуха заменен рекуператор-ным (по системе Р. Шнейдера). На фиг. 1 показан продольный разрез рекуперативной печи системы Шнейдера (Германия). Она имеет следующее устройство. Небольшой генера- J тор а, в виде вертикальной шахты, выложен из огпеупор-  ного (шамотного) кирпича; в нижней части генератора устроена чугунная колосниковая решетка 1,ав верхней-загрузочное отверстие 2. В толще стен генератора устроены каналы, в к-рых нагревается воздух, подаваемый под колосниковую решетку для газообразования Koica и в горловую часть генератора для сгорания генераторных газов. Камера б для сжигания ограничена с боков вертикальными стенками из фасонных шамотных камней, сверху-сводчатым перекрытием, снизу-решетчатым дном из поперечных и продольных фасонных шамотных колосников. Под колосниковым дном расположена камера догорания и скопления пепла в; через отверстия 5 в ее стенках продукты горения поступают в целый ряд отводящих каналов рекуператора г, направляясь через дымовой канал в дымовую трубу д. Между отводящими каналами рекуператора расположены смежные с ними каналы, в которые через регулируемое заслонкой отверстие 4 пропускается комнатный воздух, направляемый в камеру для сжигания. Продукты горения нагревают стенки каналов до светло-красного каления; воздух, протекающий по смежным каналам, в свою очередь нагревается этими стенками до 1 000°. Разогрев печи начинается зажиганием дров на чугунных колосниках 1; воздух для горения поступает через шлаковую дверцу 5. Через ич., когда вся масса кокса раскалена, шлаковая дверца закрывается, а необходимый для газообразования подогретый воздух подается через отверстия 6, расположенные ниже колосниковых решеток, поступая из устроенных в стенке генератора каналов. Образующиеся в генераторе из кокса газы-окись углерода, смешанная с водородом, азотом и незначительным количеством углекислоты,-поступают через горловину генератора в камеру сжигания. В ту же горловину подается горячий воздух, проходящий по каналам 7, устроенным в стенках верхней части генератора. Генераторные газы, соединяясь с воздухом, сгорают в камере сжигания, отдавая стенкам последней значи-тельп. часть своего тепла. Отходящие газы через камеру догорания,рекуператор и боров поступают в дымовую трубу. Перед вводом гроба в камеру сжигания подача воздуха под колосниковую генераторную решетку прекращается; каналы же в толще генератора, подающие воздух в камеру для слшгания, остаются открытыми; также открывается отверстие 4, подающее воздух в рекуператор. Нагретый рекуператорными стенками до t° 1 000° воздух поступает в камеру сжигания, выпаривает влагу трупа, сжигает сгораемые его части и раскаляет остальные, превращая труп в отдельные кусочки костей, которые через щели шамотного решетчатого дна попадают на наклонную плоскость 8 камеры догорания и отсюда падают в металлич. сосуд 9 для пепла. Во время нахождения трупа в камере сжигания газообразование в генераторе прекращается, что влечет за собой перерывы мел-еду последовательными сожжениями. В других печах непрерывность работы генератора достигается переключением направления хода газов. Способ такого переключения усматривается из продольного разреза (фиг. 2) кремационной печи немецкой системы Топф, установленной в 1-м Московском крематории. До ввода трупа в печь генератор работает, как и в сист. Шнейдера, и генераторные газы тем же порядком про- Фиг. 1. ходят через камеру сжигания, рекуператор и боров в дымовую трубу. Во время же нахождения трупа в камере доступ генераторных газов в камеру прекращается путем перестановки особой заслонки. Газы идут, минуя камеру слшгания, для чего в генераторной стенке и вокруг камеры устроены каналы, по которым и циркулируют газы;  Фиг. 2. соединяясь с воздухом, подаваемым также особыми каналами, они сгорают и удаляются через рекуператор и боров в дымовую трубу. К окаймляющим камеру сжигания каналам для газов прилегают, как это видно из поперечного разреза нечи (фиг. 3), каналы, подводящие чистый воздух из рекуператора в камеру сж;игания. Общие размеры печей, незначительно колеблясь в различных системах, в среднем таковы: длина-4,5 м, ширина-2,15 м и высота- 4,25 м. В подавляющем большинстве печей топливом служит кокс. В отдельных случаях в качестве топлива применяют светиль-н ный газ (преимущественно во Франции), а также нефть и керосин (Америка). На предварительную растопку печи и сожжение первого трупа расходуется в среднем 300 кг кокса, а на сожжение каждого последующего трупа- около 50 кг. Растопка печи и сожление первого трупа длятся около 3V2 ч.; сожжение каждого из последующих трупов (нормальных свойств и консистенции)-1 ч. 20 м. Пенел в зависимости от строения костяка трупа весит от l/j до 2 кг и состоит из отдельных хрупких кусочков костей белого цвета, губчато-пористого строения, легко рассыпающихся при пажиме пальцем в порошок. Для получения такого пепла t° в камере сжигания д. б. не ниже 900° и не выше  Фиг. 3. 1 200°, т. к. при меньшей Г полного сгорания костей мол^ет не получиться, а при более высокой t° фосфорнокислая известь костей остекловывается. Для правильной работы печи сила тяги д. б. не менее 10 мм вод. ст., в соответствии с чем высота дымовой трубы делается не менее 16 ж, а диам. ее в среднем 0,7 м. В момент ввода гроба в печь от быстрого воспламенения деревянного гроба и одежды покойника в камере сжигания образуется много дыма. Во избежание его проникновения в печное помещение, в нек-рых К. устраивается искусственная побудительная тяга. Температура отходящих газов в борове достигает 300°. Тепло этих газов иногда используется в целях отопления здания, для чего газы по пути к дымовой трубе пропускаются через калорифер. Нагнетаемый вентилятором в калорифер свежий воздух распределяется по всему зданию, чем и осуществляются отопление и приточная вентиляция крематория. После охлаждения собранного в металлич. сосуде пепла последний пересыпается в металлич. урночку-капсюль. На крышке капсюля выштамповываются фамилия умершего, очередной номер сожжения и пр. Вместе с пеплом в капсюль пересыпается и шамотный номерок, к-рый сопровождает гроб во всех его передвижениях по крематорию, включительно до камеры слшгания. Способы перемещения гроба. В большинстве крематориев печные помещения расположены ниже зала прощания. Опускание гроба из зала в печное отделение производится на платформе, опускаемой гидравлич. подъемником (фиг. 4). Так как внезапное опускание гроба производило бы тягостное впечатление на окружающих, то в современных крематориях на месте ввода устраивают катафалк, крышка к-рого снабжена четырьмя ножками; при опускании гроба платформа катафалка плавно опускается, и крышка его закрывает люк. Применяются и другие приспособления для закрытия люка. Для ввода гроба в печь в большинстве крематориев применяют передвижные тележки (фиг. 1). Поперек двух железных выносных вилок тележки укладывают деревянные рейки, а на них гроб. Перед вводом гроба в печь открывают декоративные дверцы печи и подымают при помощи блока шамотную плиту, закрывающую вводное отверстие камеры сжигания. Тележка вручную по направляющим рельсам передвигается к печи. Когда гроб введен в камеру сжигания, вилки движением рукоятки тележки опускаются, деревянные планки вместе с гробом ложатся на продольные колосники, а ви.тки-обратным движением тележки выводятся из печи. Применяют и более механизированные способы ввода гроба в печь, напр. подвижные рельсы (Москва). Для перемещения гроба внутри крематория служат вышеописанные тележки. Перемещение гроба с подъемника катафалка на тележку или подвижные рельсы и обратно производится вручную.  Фиг. 4. Архитектурные формы крематориев. Строительство крематориев еще не выкристаллизовалось в определенные формы и стиль. Современная К. по своей технике настолько отлична от ее первоначальных форм, что соответствующие постройки античной эпохи не могут слулшть прообразами современных крематориев. Как форма зданий крематориев, так и разбивка в них помещений весьма существенно зависят от целого ряда обстоятельств и прежде всего от пропускной способности крематория, а следовательно от количества кремационных печей. При наличии трех печей обыкновенно имеются налицо большой и малый залы для совершения ритуалов, залы олсидания, помещения для органа и хора, обширные морги, открытые и закрытые колумбарии и целый ряд подсобных сооружений. В крематориях с одной печью ограничиваются небольшим залом и самыми необходимыми служебными помещениями. С развитием крема-торного строительства дымовые трубы стали вводить в конструкцию внутренних стен с таким расчетом, чтобы верхняя часть трубы как молшо меньше выступала сверх перекрытия. Этот прием компановки логически влечет за собою повышение центральной части постройки, где обычно размещен главный зал. На фиг. 5 показан план крематория в Майнце (Германия) с одной печью. Обычною принадлелшостью крематориев являются т. и. колумбарии,-места хранения художественных урн, содержащих капсюль с прахом. В некоторых крематориях под колумбарии отводятся специальные сооружения в виде зданий, галл ерей и пр., в других же ограничиваются хранением урн в нишах-ячейках, устраиваемых в стенах крематория. Урны употребляются различных форм (вазы, саркофаги) и из различных материалов: металлические, мраморные и пр. При крематориях имеются и кладбища, в большинстве случаев в виде парков-садрв. На 1 кладбища разрешается закапывать до 15 капсюлей с прахом членов одной семьи. За хранение урны в нише колумбария взимается кроме стоимости кремации особая плата. Установленные за границей тарифы за К. очень различны; в частности в Германии средняя стоимость кремации составляет 50 ма-Фиг. 5. рок, причем крема- тории приносят доход. Обслуживание подсобных нужд кремации, как то: изготовление гробов (которые до ллсны быть без металлических скреплений), бумажной одежды для покойников и пр., в Германии в значительной мере осуществляется похоронными кремационными обществ вами, основной задачей которых является пропаганда огневого погребения. т. о. т. XI.  в Москве в сентябре 1927 г. организовано Общество развития и распространения идей К. в РСФСР ( ОРРИК ) с чисто идейными задачами. В круг деятсньности этого общества входит: устройство лекций, докладов, совещаний, экскурсий, разработка вопросов К. и кремационного строительства, издание трудов по К. и пр. Крематорное строительство за границей еще пе вылилось в законченные формы; в частности способы перемещения гроба далеки от полной механизации. В СССР постройка 1-го Московского крематория является лишь первым шагом. Поэтому предстоящие у нас задачи крематорного строительства велики. Основными необходимыми мероприятиями являются: 1) создание типовых проектов зданий крематориев различной пропускной способности, печей и механического оборудования, 2) изготовление всех печных частей на отечественных заводах, 3) правильное обслуживание подсобных нужд К., 4) пропаганда идей К. Лит.: Бартель Г., Кремация, Москва, 1925; Вопросы кремации, Коммун, хоз. , М., 1927, 11-12; Работа Моск. крематория, Коммун, хоз. , Москва, 1929, 19-20; К л е м п н е р Л. И. и Некрасов С. С, Первый крематорий в Москве, там же, 1-2; В е и 11 п-g е г е., Handb. d. Feuerbestattung u. ihre gesch. Ent-wlcklung von d. Urzcit bis zur Gegenwart, Leipzig, 1911; Fayans F., Bestattungsanlagen, Handbuch d. Architektur, hrsg. v. J. Durm u. E. Schmidt, B. 4, H. 8, Stuttgart, 1907. Л. Клеипнер. КРЕМЕНЬ, разновидность минерала халцедона, встречается в природе в виде кремнистых желваков, неправильной формы стяжений, рен^е в виде плит в осадочных породах (главн. образом известняках и мергелях). Твердость К. почти равна твердости кварца (7). Излом раковистый, цвет желтый и черный. Раскалывается на остроугольные осколки, что делает его ценным для шлифования раз.чичных изделий. Применяется К. в промышленности довольно широко: в керамич. промышленности он употребляется в молотом виде для изготовления фаянса, эмали, глазури; особенно важным и пока незаменимым является употребление молотого кремня в виде кирпичей для футеровки шаровых мельниц и кремневой гальки для измельчения различных масс (цементной, фарфоровой и др.) в этих мельницах. Дробленый К. идет иа изготовление искусственных жерновов. К. добывается гл. обр. в Великобритании, Дании и Франции, но за последние годы добыча его в этих странах падает. Месторождения К. в СССР следующие: на Украине (около Могилева-Подольского), на Урале (ст. Мраморная), в Тверском округе добывается кремневая галька для шаровых мельниц, в Калужском окр. эксплоатируется месторождение кремнистой гальки вблизи с. Бычки на р. Неруче, на Среднем Урале- так наз. кварцевая галя, состоящая частью нз К. и кремнистых сланцев. На Сев. Кавказе (вблизи Новороссийска и Туапсе) производится кустарная добыча гальки из песчаника. На Украине разведано месторождение черного кремня близ с. Малиновцы (Каме-нецкого окр.); запас исчислен до 36 ООО т. В Могилевском окр. (Украина) известно месторождение К. на Вокзальной горе (г. Могилев-Подольский) и белого К. в долине реки Немии близ с. Кричановка. На Днестре близ с. Каменка (Молданская ЛССР) разрабатывается кремнистая плита, из к-рой ны-делываются высокого качества жернова. Лит.: А с с о и о D В. В., Месторои;дсния шаровой кремневой га.пькп Ка.яужскоп губ., МС , 1927,12; в ы р ?к и к о в с к и й Р. Р., Короткий поперед1Пй в1дчит про геолого рози1дкову працю на Могил1в-щпн1 в л1тку 1927 року, Могил1в-Под., 1927; В ы рж и к о в с к и й Р. Р., Полезные ископае.мые Молдавской республики, МС , 1928, 2; Назарович С. И., К характеристике украинского ксра.мического сырья, там же, 1927, 11. Н. Федоровский. КРЕМНЕЗЕМ, см. Кварц. КРЕМНИЙ, Si, химич. элемент IY группы периодической системы, аналог углерода, ат. вес 28,06, ат. номер 14, валентность 4. Число изотопов 3, с ат. в. 28, 29 и 30. Физические свойства. Аморфный К. - коричневый, нерастворимый в воде порошок, очень гигроскопичный и отдающий адсорбированную воду лишь при t° красного каления. При растворении в расплавленном А1 К. переходит в кристаллическую модификацию. Кристаллический кремний- темные, с металлич. блеском, непрозрачные октаэдры и листочки, похожие на графит. Сжимаемость К. 0,31-Ю см/кг. Кристаллический кремний проводит ток, как графит. Твердость К. по Ридбергу 7. Уд. магнитная восприимчивость К. X при 16° = 0,01-10 . Удельный вес: кристаллическ. К. 2,34-2,49, графитоподобного 2,00 и аморфного К. 2,35; (98,12% Si, 0,4% Fe, 0,4% Al) 1404°. Коэфициент линейн. расширения jS при 40° 0,00000763. Уд. теплоемкость при 24° 0,1712 (кристаллическ. К.), при 27° 0,1796 (аморфного). Спектр кремния имеет большое число линий, важнейшие из которых лежат в ультрафиолетовой части спектра. Химические свойства. Кремний дает соединения типа SiOg и SiX4, где X- одновалентный элемент. Нормальный окисел К. SiOg имеет амфотерный характер с преобладанием кислотных свойств. К. образует многочисленные комплексные соединения, в к-рых максимальное координационное число его равно 6; таковы напр. производные кремнефтористоводородной кислоты, HaSiFg. Химич. активность К. очень велика. Аморфный К. относительно трудно сгорает в воздухе, но легко в кислороде. При t° ярко-красного каления горение сопровождается пламенем. Жидкий фтор на К. не действует; с газообразным фтором К. соединяется при обыкновенной t°, с Clg-при 450°, с Вг- при 500°, с Jg-при более высокой t° и без вспышки. При избытке галоида получаются соединения типа SiX; в других условиях возможны и иные соединения (см. ниже). С серой кремний соединяется при 600°, образуя белый кристаллич. сульфид SiSj; с Nj при 1 000° получается нитрид SiN; Р и As на К. не действуют. С углеродом К. дает в электрич. печи Si С-карбид К. (см. Карборунд); в этих яе условиях Si соединяется с В и Ti. С Нг при высокой 1° образуются частично гидриды-силан, SiH4, и др. HF легко реагирует с Si и в газообразном и в жидком состоянии (но не в растворах); НС1, НВг и HJ действуют при начинающемся красном калении; HgS не действует и при 400-500°; НдО разлагается кремнием при слабокрасном калении, выделяя Hg и образуя SiOg. SiOa не восстанавливается и при t° 1000°. Р2О5 при красном ка.тении энергично восстанавливается до фосфора. AS2O5 и SbaOg реагируют аналогично. NgO и N0 медленно реагируют нри 800°, с образованием нитрида и окиси К. СО2 восстанавливается при 800-1 000° до СО; СО не реагирует и при 1 100°. BgOg кремнием не восстанавливается. В металлах кремний легко растворяется (исключение представляют щелочные металлы, кро.ме Li), образуя силициды. Водные растворы к-т, а также и концентрированная плавиковая кислота при 100°не действуют(за исключением смеси дымящей азотной и плавиковой к-т). При сплавлении К, с твердым NaOH образуются NagSiOg и Я^; реакция сопровождается пламенем. Водный раствор NaOH также реагирует с К. с выделением На и образованием силиката. Кристаллич. К. по сравнению с аморфным обладает большей химич. инертностью. Из металлов щелочные (кроме Li) не дают с К. соединений; щелочноземельные, а также Mg, Be, Mn, Си, Fe, Ni, Co, Pt, Cr, Mo, W, V, Sb, Bi, Ce дают силициды; Zn, AI, Sn, Pb, Cd, Au, Ag, Hg не образуют с кремнием определенных соединений, но растворяют большие количества его при высоких t° и выделяют обратно при охлаждении. Особенно характерна растворимость К. в РЬ, Zn и Ag, Кремний принадлежит к числу наиболее распространенных в природе элементов (2-е место после кислорода); в соединении с кислородом он образует кремневый ангидрид, кремнезем, SiOa, входящий в состав большинства минералов земной коры; карбид К. был найден Муассаном в метеоритах. Получение К. Для получения аморфного К, обычно восстанавливают SiOa (мелкий кварцевый песок) магнием, цинком или алюминием либо действуют на галоидные соединения К. щелочными металлами. Растворяя избыточный металл (Mg, Zn и Al) и его окись в соляной кислоте или обрабатывая продукт реакции (с Na, К) водой, получают К. в виде нерастворимого коричневого порошка. Более чистый аморфный К. получается при замене песка осажденным кремневым ангидридом. Для получения кристаллич. К. сплавляют фторосиликат щелочного металла (NagSiFe или KaSiFg) с алюминием или цинком; охлажденный плав обрабатывают соляной и плавиковой кислотами и получают хорошо образованные октаэдры К. В технике для получения кремния подвергают SiOa в смеси с углем нагреванию в графитовом тигле в электрич. печи. По методу завода Carborundum Gesellschaft Niagarafalls К. получают,нагревая в электрич. печи слой измельченного кварцевого песка, покрытый слоем смеси из 3 ч. карборунда и 4ч. песка: 2SiC-l-Si02= 3Si--2CO. Получаемый продукт содержит ок. 97% Si (остальное Fe и А1). К. применяется в технике для приготовления сплавов (см. Спр. ТЭ, т, II) и для получения водорода действием слабых растворов щелочей по ур-ию: 2 NaOH + Sl + H2O = Nai.SiO, + 2Нг; 1 кг к. дает теоретически 1584 л газообразного водорода. Б. Ормонт. Лит.: см. Кремния соединениям Сплавы. КРЕМНИЯ СОЕДИНЕНИЯ. Кремний, будучи четырехвалентным элементом, образует соединения того же тина, что и углерод; многие К. с. вполне аналогичны хорошо известным органическим соединениям, но изучены гораздо менее последних. Гидриды кремния (с и л а н ы)-водородистые соединения, из которых изучены только два первых члена гомологического ряда. Си л и ко метан, SiH4, образуется (вместе с силикоэтаном) при растворении силицида магния, MgaSi, в конц. соляной к-те; более чистый SiHi получается нагреванием этилового эфира силикомуравьиной кислоты с металлическим Na: 48Ш(0С2Иб)з = SiHi + 3Si(OC2ll5)4 SiН4 -бесцветный газ с Г„ . = -116° (740 мм); не вполне очищенный, воспламеняется на воздухе; при 400° полностью разлагается; с галоидами дает SiX, (X-галоид); стоек к кислотам, но со щелочами легко реагирует, образуя силикат. При действии электрич. разрядов SiHi переходит в твердый желтый силан, который нерастворим в эфире и спирте и воспламеняется от удара. С и л и к о-этан, SiaHg-бесцветная жидкость;при 250° разлагается; восстанавливает HgClg и AuCIg в водных растворах, но не реагирует с HNO3; с CCI4 и SFg реагирует со взрывом. Галоидные К. с. Si образует с галоидами соединения типов SiX4 и SiXg; для хлора известно также соединение состава SisClg. Фтористый кремний, SiFj, образуется при сжигании Si в атмосфере фтора, а также при нагревании песка или стекла с CaFg и концентрироваппой сорной кислотой: Si02 + 2CaF2 + 2H2S04 = 2CaS04+2n20 + SiF4. С избытком фтористого водорода SiFj образует кремнефтористоводородпую кислоту, HaSiFg; SiF4-бесцветный, резко пахнуип1й газ, дымящий во влалшом воздухе; Г,. . равна -65°; при действии воды дает кремнезем (в виде геля) и п.тавиковую к-ту: SiF4 + 2H2O = Si02 + 2H2F2. Кремнефтористоводородная кислота, HaSiFg, или [SiFgJHa, не разлагается водою даже в разбавленных растворах; она м. б. получена растворением SiOj в плавиковой кислоте: Si02 + 3H2F2 = H2SiFe+2H20. Удельн. в. водных растворов H2SiF6> 1; при охлаждении их выделяются гидраты кремнефтористоводородной кислоты, из которых известен дигидрат (с 2 HjO), плавящийся и разлагающийся при -Ь19°, и гидрат с 4 HgO, устойчивый лишь при t° около 0°. С окисями металлов HaSiFg образует многочисленные соли-ф т о р о с и л и к а т-ы, которые хорошо кристаллизуются и большей частью легко растворимы в воде(заисключением солей Na, К, Rb, Cs, Ва и А1); при прокаливании они разлагаются, выделяя SiF4; сети тял^елых металлов легко гидролизуются; при обработке NaOH или содой фторосиликаты разлагаются, выделяя кремневую кислоту и образуя силикаты. Четыреххлористый кремни й, SiCl4, получается в технике действием хлора на смесь SiOg и угля, либо хлорированием ферросилиция или карбо- рунда. SiClj-бесцветная жидкость, дымящая иа воздухе, с 56,9° и r,i..s. -69° и удельн. в. 1,5; очень легко гидролизуется; находит применение в военном деле-для получения маскирующих дымовых завес; иногда применяется также для получения силикаге.тя и в качестве водоотнимающего сродства. Сульфид кремния, SiSa, получается сплавлением Si с серой при темп-ре красного каления; блестящие иглы, легко сублимирующиеся в токе инертного газа; на воздухе сгорает в SiOg и SO2, водою разлагается. Известно также соединение SiS. Нитриды кремния, SigNa и Si3N4, довольно стойкие соединения, получаемые из элементов при f° 1 300°. Карбид кремния, SiC: а) аморфный, иногда называемый с и л у н д о м, получается при нагревании в графитовом тигле 1 ч. кр1шталлического Si и 2 ч. SiOg (Шютценберле); представляет собою порошок зеленого цвета, который может быть отмыт от SiOj плавиковой к-той; б) кристаллически й--получается из элементов, сплавляемых при высокой i° в электрич. печи (см. Карборунд). Окислы кремния. Кремнезем, двуокись кремния, или кремневый ангидрид. Si 62, является главной составной частью земной коры (литосферы), в к-рой его со-дерлхание достигает 59,8%. Здесь он встречается как в чистом виде, будучи представлен различными минералами из группы кварца (см.), так и в составе всевозможных природных силикатов (см.). Существует два аллотропическ. состояния кремнезема: кристаллический, с уд.весом 2,05, и аморфный- стекловидньп! или тонкопорошковатый, с уд. в. 2,2; последний получается путем прокаливания гидратов К. Аморфный Si Од нерастворим в к-тах, но растворяется в щелочах и щелочных карбонатах с образованием си.тикатов, напр.: 2NaOH + SiOj = Na-jSiOg + HjO . Прокаливание SiOg при высокой t° значительно у.меньшает способность его растворяться в щелочах. При t° около 1 780° SiOg становится лсидким, пройдя предварительно через стадию постепенного размягчения. SiOg принадлежит к числу минеральных тел, дающих наиболее типичные коллоидные состояния золя и геля. В этой форме SiOa образует с водой соединения, являющиеся различи, степенями гидратации кремнезема: HjSiOs (м е т а к р е м н е в а я к-та), H4Si04 (о р-т о к р е м и е в а я к-та) и ряд так назыв. п о л и к р е м и е в ы X к-т с общей ф-лой (Si02),n(H20)n. Кремневая кислота, HgSiOg, и другие гидратные ее формы принадлежат к числу наиболее слабых к-т; с основаниями они могут давать соли весьма разнообразного состава. Для природных силикатов земной коры установлены два максимума в отношении содержания SiOg: большинство минералов и горных пород содержит около 52 или 72% SiOg. Гель кремнекислоты в высушенном виде обладает большой адсорбирующей способностью и применяется в технике как поглотитель для газов и паров (см. Силикагель). Из солей (силикатов) наиболее известны соли метакремневой кислоты. Техиич. значение имеет кре.мнекислый нат- 1 ... 26 27 28 29 30 31 32 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |