|

|

|

|

1 ... 13 14 15 16 17 18 19 ... 49 высокого давления, пар из которого поступает в турбину высокого давления б. Выхлопной пар из нее, смешиваясь с паром из К. п. низкого давления и подогреваясь вследствие этого, поступает в турбину низкого давления. Пар к турбине высокого давления поступает через вентиль в, тогда как дроссельный клапан г должен обеспечивать постоянство режима парового котла а при -г----Г-. I---1 у} 1 (Г) I   Фиг. 132. Фиг. 133. всех колебаниях в расходе пара, проходя-шего через вентиль Ь. Наконец на последней схеме показана рационализация ранее существовавшей схемы. Питательный насос забирает воду из барабанов К. п. низкого давления а и подает ее в К. п. высокого давления б. Выхлопной пар турбины высокого давления в, смешиваясь с паром из К. п. низкого давления, поступает дальше к турбине г низкого давления. Тяга, другими словами сила, возбуждающая движение воздуха, необходимого для горения топлива, а также и движение газообразных продуктов этого горения по дымоходам, м. б. получена или без затраты механической работы (естественная тяга) или с затратой механич. работы (механич. тяга). Для создания естественной тяги ставят дымовые трубы (см.), механическая же тяга получается при помощи вентиляторов, называемых в этом случае дымососами. Дымовая труба имеет перед дымососом преимущество полной надел-сности действия и отсутствия каких бы то ни было эксплоатационных расходов, но уступает последнему в отношении 3JS0

а/час. sooo ЮООС ::oooo зоооо jooo soouoxz. Фиг. 134. стоимости. На диаграмме фиг. 134 приведено сравнение стоимости естественной и искусственной тяги при разных условиях работы в отношении числа рабочих часов в году, стоимости силы и часовой паропроизводи-тельности котельной установки. Как видно, при непрерывной работе (8 700 ч. в год) труба почти всегда окажется выгоднее дымосо- са, в особенности же при дорогой энергии. Наоборот: при небольшом числе рабочих часов в году и при дешевой энергии дымосос всегда будет иметь преимущество. При современных тенденциях к работе с большими напряжениями, сопротивления, которые приходится преодолевать при вводе нужного количества воздуха в топку, получаются как правило довольно значительными-в особенности в тех случаях, когда воздух перед поступлением в топку проводится через подогреватели, что стремятся делать всегда, когда этому не препятствуют свойства сжигаемого топлива. При желании в этих случаях преодолевать сопротивление топок тягой, встречаются с необходимостью держать под большим разрежением весь дымоход, что неизбелшо связано с засосом большого количества холодного воздуха в дымоходы, увеличивающим потерю тепла с отходящими газами. Поэтому подачу воздуха к топкам осуществляют теперь чаще всего при помощи дутьевых вентиляторов, нагнетающих воздух, в случае надобности через воздухоподогреватель, в ту или иную часть топочной камеры в зависимости от того, в каком виде и какого рода сжигается топливо. В небольших установках при сжигании антрацита вместо дутьевых вентиляторов применяют иногда пароструйные инжекторы для нагнетания воздуха в поддувальную часть топки. Расход пара на дутье достигает при этом нередко 7-8% общей выработки пара котлом. Поэтому там, где это не вызывается необходимостью, применять паровое дутье не следует. В качестве дутьевых вентиляторов и дымососов применяются чаще всего вентиляторы с колесами турбинного типа-системы Сирокко, Стюрт-евант и т. п. При больших К. п. на каждый котел ставят отдельные вентилятор и дымосос. Для привода вентиляторов применяются обычно электромоторы с непосредственным соединением. Реже для привода вентиляторов приледняются паровые машины и паровые турбины, с обязательным в этих случаях использованием тепла мятого пара на подогрев питательной воды. При электрическом приводе применяются моторы с регулируемой скоростью. Наиболее употребительны асинхронные моторы с переменой числа полюсов и с изменением сопротивления ротора или один из типов коллекторных двигателей. Моторы постоянного тока применяются редко. Хорошие результаты дает привод от двух моторов разной мощности и с переменным числом оборотов. Меньший, более тихоходный мотор работает в пределах нормальной нагрузки котла, переключение же на более мощный и более быстроходный мотор производится только в периоды форсировки К. п. Мощность обоих моторов определяется соответственно потребной производительности венти.тятора и требуемого давления. Устраивают централизованное управление вентиляторными моторами при помощи кнопочной системы: со щита производится пуск моторов в ход, изменение числа оборотов и остановка моторов. Дутьевые вентиляторы устанавливаются обычно ниже пола котельной, иногда же на полу в самой котельной и реже-в верхней части котельной на особых площадках вместе с дымососами. Воздух забирается вентиляторами и обычно из котельного помещения, что вызывает хорошую вентиляцию котельной. Механическую вентиляторную тягу непрямого действия с воздушным эжектором применяют редко, так как она требует значительно большего расхода энергии, не имея никаких особых преимуществ перед дымососами прямого действия. При очень больших К. п. приходится по необходимости прибегать к комбинированию прямой и непрямой тяги, применяя для эжектирования газов не воздух, а часть тех же газов, т. к. непосредственно действующие дымососы выходят в этих случаях настолько громоздкими, что размещение их подчас представляет известные затруднения. Подогреватели воздуха, см. Экономайзеры. Автоматическая регулировка работы. Установка контрольных приборов дает возможность персоналу быстро и точно учитывать все изменения в условиях нагрузки К. п. и соответствующими мерами согласовывать с требуемой нагрузкой подачу топлива и количество вводимого в топку воздуха. Способы изменения скорости тяговых и топочных моторов на расдтоянии дают возможность кочегару, не отходя от фронта котла и имея все время перед глазами контрольные приборы, производить всевозможные манипуляции управления К. п. Поскольку однако процесс регулировки К. п. находится при этом все-таки в человеческих руках, в работе К. п. остается неустранимым целый ряд дефектов, понижающих их хспд. Понятно поэтому стремление в крупных установках приспособить для регулировки К.п. не человека, а механизм, работа к-рого была бы более точной и более совершенной, чем работа человека. Показателем того, что такие автоматич. регуляторы достигают своей цели, служит тот факт, что средний кпд котельных установок, оборудованных ими, отличается всего лишь на 2% от наивысшего кпд, полученного в этих установках при парадных испытаниях. Другим весьма ценным достоинством автоматич. регулирования является возможность значительного уменьшения персонала, необходимого для обслуживания котельн. установки. При высоких ставках заработной платы это обстоятельство имеет немаловажное значение и вполне компенсирует стоимость автоматических регуляторов при крупных К. п. Автоматические регуляторы применяются для топок различных систем, работающих на газе, на жидком топливе, на пыли и даже на кусковом топливе. Регулированию подлежат обычно 1) подача топлива и 2) подача воздуха в топки. Эти факторы не только меняются порознь в зависимости от нагрузки котельной установки, но и связаны взаимной зависимостью. Автоматическое регулирование осуществляется двумя принципиально отличающимися системами. Одна-система Hagan & Smoot- использует падение давления пара между барабаном К. п. и паропроводной магистралью; другая-сист. Bailey Metering Co.- реагирует не на абсолютную величину па- дения давления, а на скорость изменение} давления по времени, т. е. на величину . При пололеите.тьных значениях регулятор снижает паропроизводительность К.п., и тем быстрее, чем больше величина ; при отрицательных значениях напряжение К. п. соответственно увеличивается. На фиг. 135-схема регулятора системы Smoot, состоящей из главного регулятора, общего  Фпг. 135. Д.ТЯ всей котельной, и индивидуальных регуляторов для отдельных К.п. Главный ре-гу.71ятор имеет специальную диафрагму а, соединенную с паровой магистралью г и уравновешенную пружиной. Положение диафрагмы, а следовательно и соединенного с пей рычага, определяется давлением пара в магистрали г. На другом конце рычага помещается специальный вентиль, к-рый увеличивает или уменьшает утечку воздуха из камеры к главного регулятора, изменяя тем самым давление в нем сжатого воздуха, нагнетаемого компрессором при давлении около 1 atm. При повышении давления пара в магистрали венти.яь утечки приоткрывается, при понижении-прикрывается. Поэтому давление воздуха в камере повышается при понижении давления пара в паропроводе и, наоборот, понижается при повышении давления. От камеры центрального регулятора идут трубки, подводящие сжатый воздух к ряду диафрагм индивидуальных регуляторов. В местах присоединения этих трубок к камере главного регулятора имеются специальные установочные винты, которые позволяют от руки подрегулировать величины, подлежащие изменению, напр. установить определенное содержание COg в газах и т. п. Индивидуальные регуляторы все построены по одному принципу и состоят из диафрагм, на к-рые давит воздух, поступающий по трубке из центральной камеры. Сила давления диафрагм уравновешивается с другой стороны рьгаага какой-либо нагрузкой, которая имеет определенное соотношение с нагрузкой К. п. Когда, напр. при понижении давления пара, увеличивается давление воздуха в главной камере, то это влечет за собою увеличение давления и на диафрагму индивидуального регулятора Ь, регулирующего скорость подачи топлива. Индивидуальный регулятор тонки передвигает электрич. контакт вверх, уменьшая тем самым сопротивление в цепи возбуждения специального генератора постоянного тока, приводящего в движение топочный мотор. Напряжение на борнах генератора при этом увеличивается, в виду чего возрастает скорость топочного мотора, а следовательно и подача топлива. Параллельно главному топочному мотору приключен маленький мотор, скорость к-рого одинакова с главным мотором. Этот мотор вращает центробежный регулятор, к-рый уравновешивает нагрузку диафрагм и останавливает дальнейшее действие главного регулятора. Таким же образом регулируется и давление воздуха перед топкой. Однако здесь силой, уравновешивающей диафрагму с, является вторая диафрагма d, на к-рую влияет давление воздуха в подводящем канале. При повышении скорости дутьевых вентиляторов это давление увеличивается и прекращает дальнейшее увеличение скорости вращения вентиляторов. Регулятор, к-рый контролирует кстичество воздуха, подаваемого в каждую топку, имеет также диафрагмы, одна из к-рых е приключена к камере главного регулятора, другая же уравновешивающая ее диафрагма / соединена с дымоходами т. обр., что на нее действует разность давлений вначале и в конце К. п., т. е. сила, пропорциональная количеству протекающих через дымоходы К. п. газов. Поэтому, когда при понижении давления пара этот регулятор открывает заслонку I перед К. п., тогда увеличивается количество проходящих через дымоходы К. п. газов, и пропорциональная ему сила приостанавливает дальнейшее открытие засчонки. Наконец диафрагма д, регулирующая дви-лсение заслонки на выходе газов из К. п., уравновешивается диафрагмой h, положение которой зависит от разрежения в топке К. п. В виду того что сила, необходимая для поворачивания заслонок, была бы слишком велика для диафрагм, последние действуют не неиосредственно на заслонки, а через специальные масляные сервомоторы. Система Bailey Metering Co. со-Фиг. 136. стоит также из главного контроллера, общего для всей котельной, и индивидуальных контроллеров для каждого отдельного К. п. Составными частями главного контроллера являются след.: манометр Бурдона, присоединяемый в r.7iaBHoil паровой магистрали, и специальный аппарат, превращающий отклонения стрелки манометра от нормального положения в электрич. импульсы, направление и продолжительность к-рых зависят от напра- вления и величины угла отклонения стрелки манометра от нормы. Схема работы этого трансформирующего аппарата изображена на фиг. 136, где а изображает проекцию наконечника стрелки манометра в ее нормальном положении. Пунктиром показаны крайние положения стрелки при изменениях давления пара; клинообразный движок d движется горизонтально взад и вперед от эксцентрика, приводимого в движение мотором; каждая из пластинок b и с связана с кулачком е (фиг. 137), захватьшающим при своем движении влево рычаг f электрич. контакта. Если стрелка находится в среднем нололсе-нии, то при движении клина справа налево она попадает в его вырез и никакого замыкания тока не происходит; если же к моменту движения клина налево давление пара уклоняется от нормы и стрелка сдвинется вверх или вниз, клин захватит ее и начнет двигать налево; при этом в виду клинообразной формы движка стрелка отодвигается налево тем дальше, чем сильнее изменилось давление пара. При движении налево стрелка увлекает за собой одну из пластинок b-если давление пара увеличилось, или с-если давление упало. В свою очередь пластинка при начале своего движения налево немедленно замыкает электрич. контакт, который держится замкнутым в течение всего времени движения пластинки палево. При начале    Фиг. 137. обратного движения пластинки контакт однако немедленно прерывается, т. к. контактор / удерживается на своем валу трением и остается в том положении, в каком его оставила пластинка в ее крайнем левом положении. При следующем движении клина справа налево контакт пластинки с контактором возникает только с того момента, когда она касается контактора, оставленного ею в прежнем положении; поэтому, если за протекший промелгуток времени давление пара не изменилось, контакта практически не возникает. Чтобы однако давление пара не осталось постоянно на уроврхе, отличном от нормального, валик, на к-ром сидит контактор, вращается со скоростью одного оборота в час, возвращая контактор медленно в его нормальное положение. Таким образом главный регулятор в зависимости от изменения давления пара замыкает в цепях, идущих к индивидуальным регуляторам, ток того или иного направления и различно!! продолжительности. Каждый индивидуальный регулятор состоит из ящика с рядом рычагов а (фиг. 138), из к-рых каждый заведует определенной операцией регулирования; напр. для открытия заслонки служит один рычаг, для ее закрытия-другой, и т.д. При появлении в соленоиде Ь тока рычаг сдвигается направо, при исчезновении тока оп возвращается в свое нормальное положение пружиной. При перемещении направо рычаг соединяет муфтой с вал непрерывно вращающегося мотора d с валом, двигающим например заслонку дымохода. Блокирующее приспособление е связывает механически два рычага, управляющие противоположными операциями, не позволяя им даже при неисправности механизма действовать одновременно.   Фиг. 138. Фиг. 13 9. При помощи описанных выше индивиду-а.тьных контрол.теров главный контроллер, действуя одновременно на все К. п., увеличивает или уменьшает подачу топлива и воздуха. Чтобы при этих изменениях избыток воздуха устанавливался всегда наивыгоднейшим для данной нагрузки, у регулятора Bailey имеется добавочное приспособление (фиг. 139), корректирующее действие описанных приборов в части регулировки подачи воздуха. Это приспособление, отдельное у каждого К. п. и являющееся частью индивидуального контроллера при нем, состоит из специального аппарата, посредством рычага а реагирующего на количество вырабатываемого К. п. пара (к-рое можно считать приблизительно пропорциональным расходу топлива) и отмечающего при помощи диференци-ального тягомера b объем проходящих через дымоходы газов. Положение стрелки с аппарата определяется т. о. отношением расхода пара к объему газов. При отклонении ее от нормального положения, при котором это отношение является наивыгоднейшим, она посредством приспособления, аналогичного уже описанному выше, замыкает через ртутные контакты ток того или иного направления и перемещает регулирующие количество воздуха заслонки в ту или другую сторону. Это передвижение заслонок производится посредством диферен-циала независимо от их передвижения главным мотором и может происходить одновременно с последним, как показано на фиг. 140,  Фиг. 140. изображающей схематически весь механизм регулятора Bailey. Как видно из схемы, механизм, регулирующий количество воздуха, а приводится в действие как от главного регулятора Ь, так и от добавочного регулятора количества воздуха с через диферен-циал е. Механизм d, регулирующий подачу топлива, получает свое движение лишь от главного регулятора. Технический контроль в котельных установках осуществляется или периодическими испытаниями установок или систематическим учетом основных факторов работы. В последнем случае котельная установка должна быть оборудована соответствующими измерительными приборами. Техника изготовления измерительных приборов достигла в настоящее время большой высоты. Фирмы Сименс и Гальске, Гартман и Браун в Германии принимают на себя полное оборудование котельных установок измерительными приборами, дающими не только видимые, но и автоматически регистрирующиеся показания, к-рые м. б. положены в основу технич. контроля котельных установок и калькуляции себестоимости пара. Надо только иметь в виду, что любой прибор, как бы остроумно сконструирован и хорошо выполнен он ни был, никогда не, будет работать длительно без ухода за ним. Поэтому, оборудуя котельную установку сложными измерительными приборами, нужно всегда в штате предусматривать должность техника соответствующей квалификации для ухода за приборами. В противном случае приобретение приборов будет только совершенно бесполезной тратой средств. Это обстоятельство нужно иметь в виду при решении вопроса о наилучших формах технического кон-троля*котельной установки в каждом частном случае. В небольших установках как правило применение сложных контрольных приборов, требующих за собой специального ухода, не оправдывается. В таких случаях нужно ограничиваться более простыми методами глазомерного контроля и периодич. контрольными испытаниями. Для достаточно полного контроля д. б. учитываемы следующие факторы работы котельной установки. 1) Расход топлива, измеряемый при помощи весов: ручных, возовых, вагонных, неавтоматических и автоматических (см. Весы) . 2) Качество топ.л ива, определяемое путем систематического отбора проб топлива при приемке на месте добычи или при выгрузке на склад на месте потребления. Отбор проб производят, руководствуясь специальными инструкциями, выработанными съездами русских теплотехников. Качества различных видов, родов и марок топлива регламентируются особыми стандартами и технич. условиями, утвержденными правительством СССР. Этими технич. условиями ограждаются интересы как потребителя, так и производителя. Технич. условия и стандарты периодически пересматриваются и изменяются под влиянием общих изменений в условиях добычи топлива. Для облегчения контроля над качеством топлива, в особенности для мелкого промышленного потребителя, создана особая приемочная организация при Гос. тенлотехнич. ин-те, к-рая при- нимает по поручению потреоителя топливо, на месте приемки последнего от производителя, производит сама все необходимые исследования и дает потребителю уже готовые данные о качестве отправленного в его

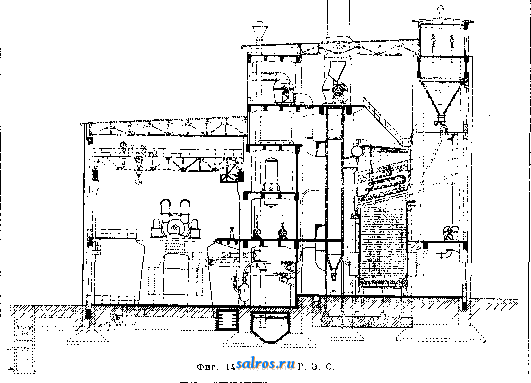

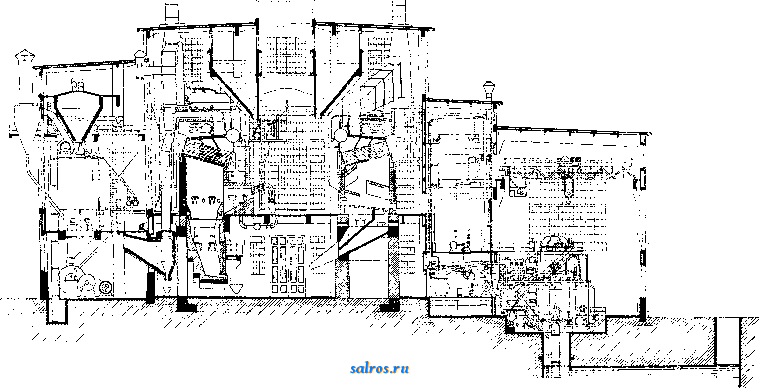

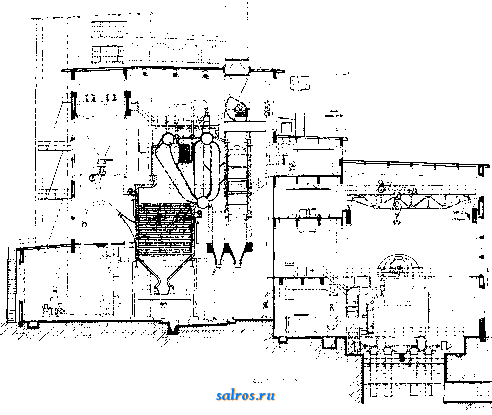

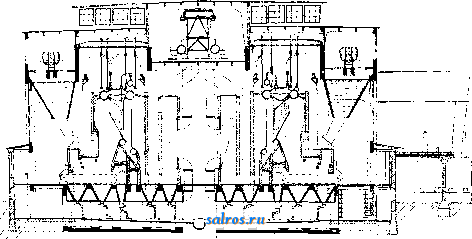

4 100%s 150%7 У'ас. Фиг. 141, адрес топлива. Такая приемка не избавляет однако потребителя, желающего более точно знать качество потребляемого топлива, от необходимости хотя бы периодич. самостоятельного контроля над качеством топлива у себя на складе, т.к. топливо может изменять и фактически изменяет свои качества в пути, напр. увлажняясь или, наоборот, высыхая, выветриваясь и теряя при этом свойство рекомендуется пользоваться только объемными водомерами, например типа Сименса, или поршневыми типа Шмита или Кеннеди. Водомерами-крыльчатками пользоваться не следует, т.к. такие водомеры очень неточны. Основными требованиями, предъявляемыми к водомерам, д. б. независимость показаний от давления и t° воды, минимальное сопротивление проходу ее и нечувствительность к небольшому загрязнению воды. Приближаясь по своей идее к поршневому водомеру, водомер Сименса имеет то преимущество перед водомером напр. Кеннеди, что проход воды через него происходит почти непрерывно, без толчков. Даваемые обычно фирмами, изготовляющими водомеры, гарантии точности ±2% на практике не оправдываются. Как правило водомер всегда преуменьшает количество проходящей через него воды, т.к. ири небольших расходах, вследствие известной инерции прибора и имеющей обычно место неплотности в дисках или поршнях, вода проходит через водомер, не приводя во вращение счетного механизма. Так как питание К. п. в большинстве случаев, ири отсутствии надежно действующих регуляторов 12 паровых котлов по 2 ООО u2 поверхности нагрева ка!кдый. Паропроизводительность каждой единицы нордмаль-но 96 ООО, максимально 120 ООО кг/ч. Котлы системы Бабкока и Вилькокса .морского типа, на давление пара в .31 aim абс. при t° 425°. Топки для сжигания антрацитового штыба в пылевидном состоянии. Водяные экономайзеры не поставлены; воздушные подогреватели имеются.  спекаться, размельчаясь и т. п. 3) Р а с х о д питательной воды, определяемый при помощи водомеров различных систем: питания, производится не равномерно, а прерывисто, то водомер показывает исправно только в моменты большого расхода 6 паровых котлов системы Бабкока и Вилькокса морского типа по 610 поверхности нагрева каук-дый; рабочее давление пара 18 atm абс. при i перегрева 390°. Топки предназначены для сжигания антрацитового штыба, две из них-ручные системы Карчевского для сжигания топлива в естественном состоянии, а остальные четыре оборудованы горелками для сжигания пылевидного топлива системы Combustion rationnelle , питаемыми центральной установкой для заготовки топлива. Водяных экономайзеров не имеется; воздух подогревается до 17 0° в подогревателях системы Терманс фирмы Э. Прат, отдельных для каждого парового котла. Котлы питают дистиллированной водой, подогретой до 70°.  Фиг. 143. Штеровская Г. Э. С. (первая очередь). Вертикально-водотрубные котлы трехба-рабанного типа по 1 500 л. поверхности нагрева канадый. Пар рабочего давления 18 atm абс. при температуре перегрева в 390°. Топки оборудованы для сжигапин антрацитового штыба в пылевидном состоянии; топочные стенки снабжены экранными поверхностями из плит Бейли. Размол топлива совершается мельницами типа Кеннеди. Воздух нагревается в подогревателях до 250°; золоудаление гидравлическое по системе Ротштейна.  Вертикально-водотрубные котлы четырех-барабанного типа по 2 ООО .ч* поверхности нагрева каждый. Давление пара 36 atm абс. при f перегрева 4 50°. Паропроизводительность единицы 100 ООО - 120 ООО кг/ч. Топки оборудованы ценными решетками для сжигания торфа, по две решетки пло щадью в 40 м* на котел. Воздушные подогреватели по 3 500 -К* поверхности нагрева. / / / . / / / / / / Фиг. 144. Штеровская Г. Э. С. (вторая и третья очередь).  Фиг. 14 5. г. Э. с. в Малой Вишере. воды, при малом расходе вообще ничего не показывает или показывает очень неверно. Поэтому никакая тарировка водомера делу не помогает. На фиг. 141 по данным тарировки дискового водомера Сименса 0 50 мм для горячей воды вычерчена поправочная кривая для него. Из кривой видно, что при уменьщении расхода воды через водомер до 50% от нормального ошибка будет вероятно порядка минус 8-10%. Но даже и при нормальном расходе ошибка достигает 2-2,5%, как видно из положения точек на диаграмме, нанесенных по данным сопоставления показаний водомера с мерными баками. В виду таких свойств водомеры в условиях котельных установок надо считать приборами мало надежными и прибегать лучше к измерению непосредственно расхода пара. 4) Р а-сход пара измеряется при помощи паромеров. Простейшими и наиболее надежными являются паромеры с дроссельными шайбами типа Сименс и Гальске и др. Для каждой шайбы (или диафрагмы) полезно ставить три показательных прибора, а именно: т. н. паровые часы, стрелка к-рых показываетв каждый данный момент часовой расход пара из К. п. в т/ч или напряжение поверхности нагрева К. п. в кг/м^ час; паровые часы помещают около К. п. на месте, видном кочегару, затем-р е гистрирую-щий прибор, пишущий на ленте кривую колебаний часового расхода пара, и наконец суммирующий' счетчик, по которому можно сразу отсчитать количество пара, прошедшего через шайбу от момента начала счета, напр. за смену, за сутки, за декаду и т. п. Последние два прибора помещаются обьжновенно в кабинете механика. Точность показаний дроссельных паромеров, как и водомеров, уменьшается с падением расхода, тем не менее пар из К. п. отбирается обычно более равномерно, чем питаются К.п. Поэтому показания паромеров надо считать более надежными, чем показания водомеров. 5) Содержание в дымовых газах углекислоты, кислорода и окиси углерода, что производится газоанализаторами различных систем. Более простыми и надежными являются газоанализаторы, основанные не на химических законах, а на физических. Такими приборами ЯВ.ЛЯЮТСЯ получившие за последнее время широкое распространение приборы Всеобщей комиании электричества и Сименса (см. Анализ газов). Показания подобных приборов в отношении содержания СО являются менее надежными и потому должны скорее рассматриваться не как количественные, а как качественные показатели, предупреждающие о наличии химическ. неполноты горения, грозящей значительными потерями. 6) Температура отходящих газов, для чего применяются по преимуществу термоэлементы (см. Термометрия) из железа и константана. К термоэлементу целесообразно также присоединять два показателя: один у К. п., дающий возможность кочегару следить за Г отходящих газов, а другой-регистрирующий (в кабинете заведующего котельной установкой), по показаниям к-рого можно определять среднюю t° газов за тот или иной про- т. э. т. XI. межуток времени. Регистрирующие показатели дороги, и потому есть смысл ставить один такой прибор на несколько термоэлементов с автоматич. переключением. Такие приборы делаются напр. фирмами Сименс и Гальске, Гартман и Браун в Германии; они хорошо зарекомендовали себя на практике. 7) Давление и Г перегрева пара: первое измеряется манометрами (см.), к-рые м. б. регистрирующими, а второе-такими же термоэлементами, о каких говорилось выше. 8) Р а 3 р е ж е н и е, даваемое дымососами, и давление, даваемое дутьевыми вентиляторами, в разных местах дымохода и воздухопровода измеряются тягож-рами (см.) различных конструкций. 9) Количество топочных отбросов и содержание в них горючего определяются путем систематич. взвешивания вагонеток с золой, выходящих из котельной установки, и путем периодическ. отбора контрольных проб золы для лабораторного анализа. 10) Различные б. или м. низкие Г п ит а т е л ь н о й воды, до и после экономайзеров, воздуха, до и после подогрева его в воздухоподогревателях и т. п., определяются с успехом электрич. термометрами сопротивления (см. Термометрия). 11) Служебный расход эле к-т р и ч е с к о и энергий, что делается при помощи электрич. счетчиков (см. Электрические измерегтл). Показания всех вышеперечисленных приборов заносятся в лсур-нал котельной установки. Средние величины из суточных журналов вносятся в декадную или месячную ведомость, которые в свою очередь содержат данные для составления Г0ДР1ЧН0Й отчетной ведомости по котельной установке. Стоимость 1 m пара в практике колеблется очень сильно и зависит обычно в большей степени от стоимости топлива и от размера различных расходов по эксплоатации котельной, чем от термич. кпд котельной установки. Поэтому одновременно с заботой о повышении термич. кпд следует не упускать из виду также и совокупности вопросов организации производства, от удачного разрешения которых зависит обычно в значительной степени стоимость продукции. Несколько современных коте.льных установок в СССР изобранл:енынафиг. 142-145. ,Чит.: Кирш К. В., Котельные установки, М., 1926; Левин К. П. и БарсуковБ.А., Совре-.менные америк. электрич. станции, М., 1927; М ее р о в и ч Э. С, Эксплоатация центральных электрических станций, М.-Л., 1928; Тепло и сила , Москва; Известия Теплотехн. Института , Москва, 1925-1930; Klingenberg О., Bau grosser Elekt-rizitatswerke, Berlin, 1926; Munzinger F., Kesselanlagen f. GrdSskraftwerke, Berlin, 1928; M u n z i n-g e r F., Die Leistungssteigerung von Grossdampfkesseln, Berlin, 1922; Munzinger F., Hocbstdruckdampf, 2 Auflage, В., 1926; T h о m a H., Hoclileistungs-u. Hoclidruckkes.se 1, 1 Aufl., В., 1921; В 1 a с h e r C., Das Wasser in d. Dampf- u. Warme-Technik, Berlin, 1925; Die Warme , Berlin; Archiv f. ЛУагтеП.ясйаГ! u. Dampf к esse hvesen, Berlin*. П. Соловьев. КОТОНИЗАЦИЯ, обработка лубяных волокон, посредством к-рой технические волокна распадаются на элементарные во.локонца (клетки), дающие в массе подобие хлопка. Попытки сообщить котонизированному волокну свойства хлопка и получить возможность прядения котонина (проду1!та К.) но обычно!! хл.-бум. системе предпринимались неоднократно, начиная с 4П-х годов 19 века. В России разработка практических способов к. началась с 1912 года, когда поставлено было промышленное производство по получению котонизированного волокна из угаров льна, прядению его в чистом виде и получению тканей. В 1914г., с начала войны, дело прекратилось и лишь в 1918 году оно было возобновлено в Главтексти.лс по инициативе В. II. Ногина. Далее, в годы гражданской войны, в связи с большим недостатком хлопка, на целом ряде русских ф-к производились попытки К. лубяных волокон. В последние годы над вопросом К. работали многие экспериментаторы (Н. М. Чиликин, Мореев, П. И. Рябов, в. Н. Экарев, В. С Клубов, М. И. Шейнин и др.), но лишь в 1928 г. к нему подошли с широкой государственной программой, в связи с чем в настоящее время проводится большая работа Научио-исследоват. институтом текстильной промышленности (НИТИ). За границей особое значение К. получила в Германии, где уже имеются ф-ки котонизированных тканей (Ульрих Гминдер в Рейтлингене, Вальтер Кемпфе в Гроссепгейме, в Саксонии). К. могут быть подвергнуты волокна всех лубяных растений, как лен (долгунец, кудряш), конопля, кендырь и др. Длина и размер сечения элементарных волокон льна крайне разнообразны и резко изменяются в зависимости от длины стебля (табл. 1), толщины его (табл. 2) и расположения по высоте стебля (табл. 3). Табл. 1. - Изменение толщины элементарных волокон в зависимости от длины стебля.

Табл. 2. - Изменение толщины элементарных волокон в зависимости от толщины стебля.

Табл. 3. - Изменение длины элементарных волокон в зависимости от расположения их по высоте стебля.

Строение волокна, см. Волокна прядильные. Волокно льна,также как хлопка и пеньки, состоит из целлюлозы (СбН1о05)п, которой в льне содержится ок. 83-87%; остальное составляют пектиновые и инкрустирующие вещества, склеивающие элементарные волокна. Пектиновые вещества при кипячении в растворе едкого натра разлагаются на целлюлозу и нецеллюлозу, причем целлюлоза нерастворима в щелочах, а нецеллюлоза растворима; прп обработке в крепких щелочах, особенно при доступе воздуха, целлюлоза быстро переходит в пектоцеллюлозу, и волокно теряет свою прочность. Поэтому основным требованием, предъявляемым к процессу К., является такое удаление инкру- стирующих веществ, при котором основа волокна, целлюлоза, не была бы затронута и элементарное волокно не потеряло бы основных своих качеств-крепости, шелковистости и блеска. Существуют три основных способа К.: 1) механический, 2) биологический и 3) химический. В последнее время предложены еще способы химико-механический, т. е. такой, при котором в процессах химич. обработки применяется механич. воздействие, и электро-механический; оба они еще недостаточно изучены. 1. Механический способ К. Чистое льняное волокно (кудель, очес или даже трепаный лен) пропускают через щипальный агрегат, т.е. несколько барабанов с острыми короткими колками, делающих до 800 об/м.; получающиеся при этом короткие волокна еще не представляют собой котонизированного элементарного волокна, т. к. пектиновые и инкрустирующие вещества не в достаточной мере удалены; при указанной обработке получаются лишь механически разорванные волокна, частично разделенные на основные элементы. Этот способ К. не дает волокна с теми свойствами,к-рые предъявляются условиями английского хл.-бум. прядения, так как волокна крайне разнородны по длине и толщине и не имеют достаточной эластичности; далее, на волокнах остается большое количество пектиновых веществ, которые, при дальнейшей обработке ткани из пряжи такого волокна и особенно при отбелке и аппретуре, быстро разлагаются; если их полностью отмыть, то получается ослабление ткани, если же они остаются в ткани, то придают ей отрицательные свойства- жесткость и ломкость. При этом способе К. выделяется много пыли, вредной для здоровья работающих. В виду ряда недостатков чисто механич. способ К. не нашел широкого практического применения. 2. Биологический способ. Сущность его заключается в том, что солома льна при нахождении нек-рое время в среде, населенной бактериями пектинового брожения, изменяется в своей структуре: в первую очередь льняные пучки отклеиваются от древесины, т. к. выделяемые микроорганизмами ферменты разрушают пектиновые вещества. Если вовремя прекратить процесс, вынуть солому и затем, высушив, подвергнуть ее мятью и трепанию, то получается обычное длинное трепаное волокно, очень прочное, т. к. связь между отдельными элементарными волокнами остается ненарушенной. Этот процесс характерен и для всех прочих растений, имеющих лубяные волокна, Ести солому продержать в мочильн. сосудах дольше необходимого срока, то ферменты начинают действовать на вещества, склеивающие отдельные элементарные волокна, в результате чего крепость техническ. волокон сначала уменьшается, а затем они распадаются на элементарные волокна. Т. о. биологич. К. представляет собою обыкновенную мочку, но проведенную дольше обычного времени, причем происходит как бы перемочка льна. Технически процесс биологич. К. проводился следующим образом. Сырье для К. (очес, кудель и пр.) погружалось в обычные мочиль- ные баки, в воду с t° около 35°; первое время находили нужным производить мочку в течение двух недель, затем этот срок был уменьшен до четырех дней, причем после мочки волокно промывали и пропускали для отжимки через чугунные валки. Хотя опыты биологическ. К. были поставлены в широком масштабе (до 2,5 m ежедневного выхода волокна), все же этот способ в настоящее время нельзя еще считать вполне рациональным по ряду причин. При перемочке всегда, помимо бактерий пектинового брожения, могут развиться и бактерии целлюлозного брожения, к-рые ослабляют волокно. Далее, хотя оборудование при этом способе К. дешево и несложно, но благодаря длительности процессов требуется много места для мочильных резервуаров. Кроме того при био-логич. К. трудно установить момент окончания обработки и вообще регулировать ход процесса. 3. Химический способ заключается в том, что волокно подвергается варке, причем пектиновые и инкрустирующие вещества размягчаются и даже разлагаются под действием нек-рых химич. веществ настолько, что после тщательной промывки м. б. почти полностью удалены. Варку можно вести под давлением и без давления. Все случаи предусматривают главн. обр. полное и достаточно долгое обмывание волокон химич. растворами в горячем состоянии, т. к. при этом условии процесс К. проходит быстрее и надежнее, давая более равномерное, в смысле разложения и облагораживания, волокно. Методика К. устанавливается для каждого случая отдельно в зависимости от сорта, чистоты и качества волокна, поступающего для К., и от дальнейшего назначения и способов прядения котонизированного волокна. Варочной л<:идкостью молсет служить раствор каустической соды с прибавлением контакта (см.) до 3% от веса загрулен. волокна. Н. М. Чиликин применял для К. раствор щелока, содержащий до 10% едкого натра, 2% соды и 2% бисульфита. В Германии при нек-рых способах К. отработанные щелока используются на отбельных и мыловаренных з-дах. Очищенное и подготовленное для К. волокно перед варкой м. б. подвергнуто выленшванию в слабом (2%-ном) растворе серной к-ты, но может также поступать в варку и без этой предварительной операции. Наиболее наделена и поэтому обычно применяется варка волокна под давлением до 3 atm, с энергичной перекачкой варочных жидкостей, концентрация к-рых устанавливается не выше 2° Вё. Исследование варочных жидкостей в процессе варки показывает, что разложение пектиновых веществ начинается немедленно по погружении волокон в горячий раствор и за первый час варки утилизируется более 60% едкого натра (даже ранее повышения давления до 3 aim). С повышением давления и t° происходит дальнейшее разложение пектиновых веществ и обработка всей массы заложенного в бучиль-ньш котел волокна. Время варки устанавливается , в зависимости от указанных выше тр е-бований, предъявляемых к волокну, от 4 до 6 ч. Обычно варка производится в специальных аппаратах (см. Бучильные котлы, фиг. 2 и 3). Необходимо предусмотреть устройство, распыляющее горячие варочные жидкости, чтобы они не попадали все время в одно место волокна. Режим варки протекает таким образом. В варочный котел заливается заранее приготовленный в отдельном сосуде и подогретый 5%-ный раствор каустич. соды с добавкой контакта; затем в котел загружается волокно, крышка закрьшается и начинается перекачка раствора с подогревом его. После подъема давления до 3 atm варка продолжается еще 3-4 часа; затем варочная жидкость спускается в фильтры для очистки или в специальные сосуды, если предположено варочные жидкости употреблять для повторных варок с добавлением химич. веществ, что в некоторых случаях является целесообразным (повторность возможна до 4-6 раз), или же для регенерации щелоков и получения красящих веществ. По окончании варки и спуска раствора волокно промывается с перекачкой холодной воды 2-3 раза и затем, охлажденное, вынимается и закладывается в кислую ванну (раствор серной кислоты с концентрацией не выше 0,5%), где и вылеживается в течение 6-8 ч,; далее волокно тщательно промьшает-ся в промывной машине обьгано го типа, грабельной или с лопастями, и отжимается на центрифуге; наконец волокно разрьгхляется на волчке, т. к. иначе после сушки оно склеи-.яось бы и потребовало бы усиленной обработки на расщепление перед прядением, а такая операция портит волокно, ослабляя и разрывая его. Сушильный процесс обычно происходит при t° не выше 60°. Волокно из сушилки поступает для прядения. При обработке изложенным выше способом волокно получается суровое. Иногда перед промывкой вынутое из бучильника волокно белится обьганым хлорным способом до полубелки и затем подвергается описанным выше операциям. К. без давления проводится в аппаратах, обычно употребляемых для крашения волокон хлопка, шерсти и т. п. сырья, типа Эссера или Обермейера. Процесс отличается от предыдущего лишь тем, что вместо закрытого котла употребляется открытый деревянный или железный чан. Перекачка варочных ндадкостей производится при помощи насоса с таким расчетом, чтобы варочная жидкость распределялась равномерно по заложенному в чан волокну. Из всех описанных способов К. химич.способ является наиболее испытанньпи и получившим большое практич. применение. Так как сырье для К. крайне разнородно по своим качествам, то и котонизированное волокно получается весьма неоднородным. Помимо того что попадаются группы волокон, не разложившихся на элементарные волокна, сами волокна различны по длине и часто ослаблены механической обработкой сырья. В общей массе котонизированные элементарные волокна в 2-3 раза крепче :олокон хлопка при том же диаметре и достаточно эластичны. Обычно полного удаления пектиновых веществ процессом К. не достигают, и на стенках волокон остаются частицы этих веществ, к-рые, не принося вреда в процессах прядения, при дальнейшей механической обработке отделяются от волокна. При 1 ... 13 14 15 16 17 18 19 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |