|

|

|

|

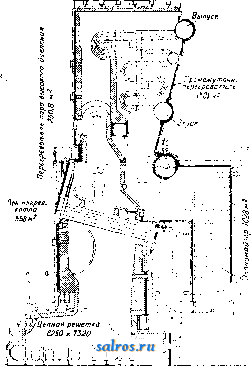

1 ... 12 13 14 15 16 17 18 ... 49 установки К. п. треугольного типа к водяным коллекторам последних приклепывают т.н. лапы (фиг. 106), при помощи к-рых К. п. и устанавливается на фундамент. Верхняя часть фундамента в этом случае делается строганой, и для направления лап при перемещении устанавливаются на болтах боковые направляющие наделки. Зазор между лапой и боковыми наделками дается 5-6 мм на сторону. Одна пара лап зас-iSf топоривается от продольного перемещения. Для того чтобы обеспечить свободное перемещение лап, к скользящим поверхностям подводится смазка. В малых котлах вместо направляющих салазок перемещение лап обеспечивается овальными дырами для болтов, крепящих лапы  Неподвижные лапы /,0 м1-ч Фиг. 106. К фундаменту. Для устойчивости котла при качке лхежду паровым коллектором и переборками судна ставятся распорки, не мешающие вертикальному расширению котла при нагревании. Топливо для котлов хранится в случае угольных топок в бортовых и поперечных отсеках (в т. н. бункерах, угольных ямах), окружающих котельные отделения, а в случае нефтяного отопления-в междудонных отсеках под котельными и машинными отделениями, а также в бортовых нефтяных ямах. Угольные ямы имеют в котельных отделениях горловины (закрываемые водонепроницаемыми крышками) для подачи угля к котлам и шахты для погрузки угля с верхней палубы. При ручном обслуживании топок уголь из ям подается к котлу в кадках, при топках для сжигания пылевидного топлива или с механич, решетками- при помощи специальных устройств. Провалившаяся в поддувало зола и шлаки при чистке топок выгребаются на площадки перед котлом, откуда они удаляются за борт при помощи мусорного эжектора или мусор- ной лебедки. Мусорный эжектор (фиг. 107) состоит из чугунной воронки а, нижняя часть к-рой тройником б соединяется с трубой в, отводящей мусор за борт, и с водоотливной трубой г от трюмно-пожарного насоса, к-рая присоединяется к сопловой насадке д. В нижней части воронки устанавливают клапан е ( хлопушка ) и такой же клапан устанавливают на трубе, отводящей мусор за борт. На этой же трубе мелсду воронкой и невозвратным клапаном устанавливают задвижку ж. Для выбрасывания мусора открывают задвижку ж на мусор оот-водящей трубе, причем для предохранения гнезда ее от мусора в отверстие задвижки вдвигают при помощи рейки и зубчатой передачи к кусок трубы л; затем открывают клапан на водоотливной трубе (давление воды -20 кг/см) и на решетку, установленную в верхней части воронки, набрасывают золу и шлак, крупные куски которого на  Фиг. 107. этой решетке разбиваются молотком. Зола и шлак, проваливаясь через решетку, открывают хлопушку воронки и попадают в струю воды, выходящей с большой скоростью из сопловой насадки, и с этой водой уносятся за борт. Когда мусор выброшен, производится прокачка трубопровода эжектора, после чего выдвигают трубу из отверстия задвижки и закрывают ее. При неисправном действии эжектора и стоянках в гавани мусор из кочегарок поднимают электрич. или паро- Т а б л. 6.-Р е 3 у л ь т а т ы испытаний морских водотрубных котлов. Год испытания......... Тип котла............ Поверхность нагрева, м*. . . . Вес (без воды), ы ....... Объем топки, .VI*........ Поверхность перегревателя, .и' Перегрев пара, °С....... Сожжено нефти, кг/ч...... Испарено воды, кг/ч...... Рабочее давление пара, atm . . Давление воздуха, м.ч вод. ст. Общий кпд, %......... Котел линейного корабля Котел эскадр, миноносца 1912 Бабкокаи Вилькокса 371,6 31,4 12,5 2 200 34 ООО 18 200 76,5 1915 Двухсторонний 964 27,8 5 218 59 017 18 124 78,4 Котел крейсера 1918 Уайт-Форстер 697 43,5 21,2 21 5 150 78 ООО 18 76,2 Котел эскадр, миноносца 1924 Норман 925 32,8 5 350 78 550 IS 268 77,0 Котел крейсера 1924 Норман 1 100 42,0 6 440 83 ООО 18 275 74,0 Котел Котел I посыль-крейсера j ного I судна 1929 Экспресс (Бабкока и Вилькокса) 1 105 52,0 32,2 5 400 84 500 20 193 80,3 1930 278,5 9,2 49,4 le 1 910 21 920 21 150 6s,О вьши мусорными лебедками в кадках, через специальные шахты на верхнюю палубу и выбрасывают в баржи, стояшие у борта корабля, т. к. выбрасывание мусора за борт в гаванях и на рейдах запрешается, дабы не засорять фарватера. Результаты испытаний некоторых типов судовых К. п. приведены в табл. 6 (ст. 287-288). Лит.: Д е р к а ч е н к о И. Судовые водотрубные котлы, 3 изд., Кронштадт, 1915; Долголенко Б. Я., Конспект к курсу судовых паровых котлов, П., 1921; Погодин А., Курс пароходной механики,ч. 1, Паровые котлы, СПБ, 1912; Б ау эр Г., Расчеты и конструкции судовых машин и котлов, пер. с нем., СПБ, 1903; С и т о н А. Е., Руководство по проектированию судовых .машин и кот.лов, 2 изд., пер. с англ., СПБ, 1907; Вяхирев С. В., Отчет об испытании сдвоенного водотрубного котла для миноносца Лейтенант Ильин , Известия но механич. части флота , П., 1918, вып. 7; Васильев В., Испытание систем нефтяного отопления, произведенное в 1912-13 г. на испытательной станции Балтийского судостр. и механич. завода, там же, вып. 6; его же, Спецификационные испытания котлов лип. кор. Севастополь , там же; Dleckliotf И. п. В и с h h о 1 z П.. Berechnen п. Entwerfen d. Schiffs-kessel, В., 1910; S e a t о н A. E., A Manual of Marine Engineering, 20 ed., L., 1928; Traill T. \V., Boiler.s, Marine a. Land, their Construction a. Strenght, 5 ed., L., 1920; Stromeyer C.E., Marine Boilers, Management a. Construction, G ed.,L., 1924; В a u e r G., Berechnung u. Konstruktion d. Schiffsmaschinen u. Kessel. Berlin, 1927; Dietrich M., Der moderne Dampfkessel d. Kriegs- u. Handelsschiffe, Rostoek, 1908; Robertson L., Marine Boilers, their Construction a. Working, L., 1916; M e n t z W., Schiffs-kessel, Handbuch fur Konstruktion und Berechnung, В.-Mch., 1907; Hartmann K., Die gesetzlichen Bestimmungen, betreffend die Genehmigung und Untersuchung der Schiffsdampfkessel, Hamburg, 1918; <Journal of the Amer. Society of Naval Engineers*, AVsh.; Shipbuilder , L.; Marine Engineering a. Shipping Age , N. Y.; Schiffbau , В.; Werft-Reederei- Hafen , B. A. Сушилим и Г, Кернер. Котельные установки. Котельными установками называют всю совокупность аппаратуры, необходимой для надежной и экономичной эксплоатации К. п. К современной котельной установке предъявляются след. требования: 1) она должна быть построена возможно компактно, в интересах максимального сокращения занимаемого места и расходов на здание для нее, однако без ущерба для наденчности действия и удобства ухода; 2) оборудование ее должно быть подобрано в полном соответствии с теми условиями, в к-рых она должна будет работать, т. е. в соответствии с видом топлива, с одной стороны, и с требованиями потребителей пара-с другой; 3) типы К. п., их размеры, а также размеры поверхности нагрева водо- и воздухоподогревателей д. б. подобраны так, чтобы котельная установка давала наивыгоднейший общий экономический эффект; 4) она должна работать с максимальным коэфициентом использования оборудования, в интересах максимального сокращения капитальных затрат, необходимых для ее сооружения; интенсивность использования оборудования котельной установки не должна однако итти в ущерб полной надежности и безопасности ее работы; 5) котельная установка до.лжна иметь вполне достаточный, однако отнюдь не излишний, резерв в составе своего оборудования; 6) питательная вода не д. б. причиной ненадел^-ности действия и недолговечности котельной установки вследствие содержания вредных примесей; 7) механизация всех операций по питанию и управлению котельной т. Э. т. XI. установки, а также по удалению отбросов д. б. проведена в максимальной экономически оправдьшающейся степени; 8) условия человеч. труда в котельной установке д. б. в достаточной степени гигиеничны; 9) служебный расход энергии в какой бы то ни было форме д. б. в ней минимальньил. Компактность расположения оборудования является всегда результатом продуманности проекта. В зависимости от числа К. п. последние располагаются в один или в два ряда. При двухрядном расположении (фиг. 1()8а и 1086) фронты котлов могут быть обращены внутрь или наружу. В первом случае упрощается подача топлива к К. п., но зато получается плохо освещенное рабочее помещение. Во втором случае получаются 6o.7iee дорогие соорунеения по подаче топлива, но зато более короткие и дешевые центральные борова и хорошее освещение топочных коридоров. В практике двухрядные

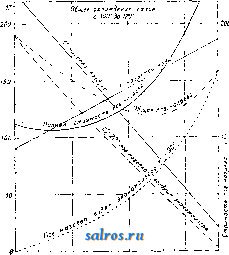

.Расшир:. аспр.]А ICI! DDDD Котепьное' DDDQ Топливо и зола -Расшир. Фиг. 108а. Фиг. 1086. котельные с фронтами К. п., обращенными наружу, устраиваются тем не менее редко. На центральных электрических станциях расположение К. п. ставится в зависимость от числа и мощности машинных агрегатов. При агрегатах небольшой мощности применяется параллельное располояеение котельной и машинного зала (фиг. 108а). При агрегатах больпюй мощности приходится применять перпендикулярное расположение их (фиг. 1086). Однако техника котлостроения стремится избавиться от последнего расположения путем увеличения размеров отдельных К. п. и путем повышения напряжения поверхности их нагрева. В настоящее время в практику (в Америке) входят К. п. с паропроизводительностью до 250-300 т в час на котел, что дает возможность, даже при самых крупных турбоагрегатах, иметь на каждую турбину не более двух К. п. Котельная средних размеров, до 100-120 т пара в час, при нормальных условиях отдачи пара, всегда м. б. оборудована только четырьмя К. п. соответствующего метража. При этом размер резерва получается впо.11не достаточным для полной надежности работы котельной установки. Один из К. п. всегда будет при этом в холодном резерве, т. е. в таком резерве, к к-рому не м. б. предъявлены требования встун-тения в работу в течение 1-2 ч.; другими словами, такой К. п. может быть в чистке, в текущем ремонте и т. д. Нормально нагрузку несут три К. п., работая с наивыгоднейшей средней нагрузкой, при к-рой кнд котлов получается наивысшим. В случае внезапного выхода из строя одного из работающих К. п. два другие, работая форсированно, с так наз. максимальной длительной нагрузкой, которая обычно превышает нормальную наивыгоднейшую на 30-35%, смогут временно, лишь Ю с незначительным ущербом для экономии, поднять всю нагрузку. При современном состоянии техники котлостроения и при правильной экснлоатации К. п., внезапн. выходы из строя К. п. вообще мало вероятны, а если в практике, в особенности в мелких иеравномерн. нагрузка Давление 12 10 S б 10 <о^вР- со. равномерная нагрузка Давление  Фиг. 109. установках, и наблюдаются, то это всецело надо отнести на счет плохой организации дела. Большее число К. п. может потребоваться только в случае очень больших ко-.тебаний в расходе пара. Тогда, выводя в горячий резерв лишние котлы, можно поддерживать на достаточно выгодном уровне нагрузку остальных. Конструкция и экономичность котельной установки вообще очень сильно зависят от графика работы последней. Поэтому надо всегда стремиться к тому, чтобы получить наивыгоднейший график, планируя соответствующим образом работу потребителей пара.В практике на эту сторону дела часто не обращают должного внимания и ставят благодаря этому котельную установку в невыгодные условия работы. При неизбежности очень больших колебаний в расходе пара, для выравнивания графика работы прибегают к постановке б. или м. мощных тепловых аккумуляторов (см. Аккумулирование ш  Системы котловг. Фиг. 110. g /00

woo 1500 Размер котлов Фиг. 111. 2000 л тепла). Фиг. 109 иллюстрирует влияние графика нагрузки котельной установки на кпд последней. Возможность компактного рас-  Фиг. 11 2. положения оборудования в котельной установке в значительной степени зависит и от конструкции самих К. п. и вспомогательных устройств; напр. устройство в вертикальных водотрубных К. п. пароперегревателей, вынимаемых кверху, в соединении с оборудованием К. п. механич. обдувочными аппаратами позволяет свести до минимума проходы между котлами. При горизонтальных водотрубных К. п., где перегреватели могут вытаскиваться только в сторону, проходы между К. п. должны устраиваться значительно более широкие, до 2-2, Ъм. Расстояние от фронта К. п. до стены здания никогда не делается менее 3 ж, а в большинстве устано- вок не меньше 5 м, т. к. в противном случае некуда будет вытягивать трубы при ремонте котлов и будет затрудненремонт топок. Устройства для использования тепла отходяшпх газов, так наз. экономайзеры, всегда стараются скомбинировать с отдельными паровыми котлами в один общий блок, и лишь при мелких К. п. приходится ставить отдельные центральные экономайзеры, что вызывает разумеется значительное увеличение занимаемого котельной установкой места. Представление о том, насколько сильно зависит размер занимаемого котельной установкой места от типа парового котла, дает фиг. 110. На фиг. 111 представлена зависимость площади котельной от размера котельных единиц. В целях уменьшения занимаемого котельной установкой места за последнее время широко практикуется вертикальное размещение оборудования (фиг. 112 и 113). При таком размещении лучше используется кубатура здания. В хорошо спроектированных крупных котельных установках на 1 jh общей кубатуры здания приходится до 10 кг и более часового расхода пара. Диаграммы на фиг. 114 дают представление о том, как велика м. б. разница в компактности котельных установок в зависимости от их размера, типа их оборудования и наконец от талантливости человека, их создавшего (фиг. 114, А-площадь пола котельной в на 1 ООО м^ поверхности нагрева; фиг. 114, Б-объем здания котельной в ж^на 1 ООО м^ поверхности нагрева для различных котельных установок СССР, западноевропейских и американских). Вопрос о правильном подборе размеров отдельных частей общей поверхности нагрева в котельной установке разрешается тепловым расчетом. Данными для расчета являются; 1) часовой расход D пара определенного давления р,;, и темп-ры перегрева tn/,2) температура f о'питательной воды, предназначенной для питания котлов; 3) род топлива, его средний химическ. состав и рабочая теплопроизводительность Q;. На основании практического опыта выбирают:  Фиг. 113. а) тип К. п., перегревателей и экономайзеров; б) тип топок и наивыгоднейшие для них: Y-нагрузку топочн. объема в Cal/31=* час, -В о д или -напряжение решетки в кг/м^ час или Cal/jn час и о-коэф-т прямой отдачи Площади пола нотелоной в на /ОООповерхн нагрева 6 00 гм 500 00 300 200 где Fj.-объем продуктов горения,е^.-средн. теплоёмкость этих продуктов, tg -темп-ра холодного воздуха. Полученные т. о. различные величины потерь с отходящими газами кладут в основание подсчета баланса тепла в различных вариантах. где Qi - тепло, использованное котельной установкой, Qs-потери от химич. неполноты горения, Qi- потери от механическ. неполноты горения, -потери в окружающую среду; все величины-в Cal на 1 кг топлива, имеющего теплотворную способность Qf; , Потери 3 и оцениваются на основании опытных данных для выбранного типа топки и условий работы таковой, т. е. ~ и , а потери 5 оцениваются на основании выбранного типа котла. Отношение назьшают кпд котельной установки. Имеяг}у , можно подсчитать часовой расход топлива: В где Я-теплосодержание пара от 0°, а также и объем продуктов горения топлива при 0° и 760 мм CP- - с 0 М (СОа + СО) 80,5 0,805 где С'Р--содержание углерода в топливе в вес. %, С-потери углерода топлива в вес. %; СОгИ СО - содержание (в объемных (% углекислоты и окиси углерода в газах; И^-liWP- - %-ное содержание (весовое) водорода и воды в топливе; Wy-расход пара, вводимого в топку для дутья или распыли-вания в кг на 1 кг топлива. Зная часовой расход топлива, можно оценить величину прямой отдачи в топке. На фиг. 115 представлены сравнительн. данные 8000 6000 2000 Объем здания мотельной в м^на iOOOmповврхн. нагрева Фиг. 114. тепла; в) темп-ру газов перед пароперегревателем, обьгано не выше 700°; г) подогрев воды в экономайзере, предел к-рому ставится темп-рой кипения при заданном давлении пара; д) подогрев воздуха, в зависимости от свойств заданного топлива и конструкции топки. На этих основаниях расчет ведут в следующем порядке. 1) Задаются несколькими 1° для отходящих газов-f. и подсчитывают соответствующие последним потери (в Са1/кг топлива): подсчета прямой отдачи по разным методам в зависимости от количества топлива, приходящегося в час на 1 м поверхности нагрева, подверженной прямому действию тепловых лучей (см. Топки). Оценив величину прямой отдачи, можно подсчитать среднюю темп-ру газов при входе в первый газоход К. п. Именно: l= г. (1 -Vm. где i, -темп-ра горения топлива, зависящая от избытка воздуха, с к-рым сжигается топливо, и от количества водян. паров W, получающихся при его сгорании. На фиг. ИСпред- %160 I 00 % 80 I

20 30 АО SO 60% Отношение теплоты переданной излучением К полному количеству тепло образовавшемуся в топко. Фиг. 115. ставлены кривые изменения f. в зависимости от изменения этих двух параметров. По темп-ре входа V и выход t{ первого газо-

1.0 1.25 1.50 Коэф. избытка воздуха Фиг. 116. 2J50 2J0O 2200 2100 2000 1900 1600 1600 1500 1200 1100 1000 хода рассчитывается величина поверхности нагрева П\ расположенная в нем: где fej - средний коэф-т теплопередачи первого хода, -темп-ра воды в К. п. Рассчи-ав первый ход К. п., можно перейти к расче- ту поверхности пароперегревания Н,. по заданной темп-ре перегрева пара. Для этой цели надо решить совместно два уравнения: а) ур-ие теплопередачи в перегревателе: <пер. nep. + tnep- tii. + ty. где с„р.-средняя удельн. теплоемкость 1 кг пара в перегревателе и k gp -коэф-т теплопередачи стенок перегревателя; б) ур-ие баланса тепла для перегревателя: Я; к' incp- -.пер. где fИ t ,gp,-темп-ры входа и выхода газов в перегревателе, -температура пара по вьЕходе из пароперегревателя, /л-коэф., обозначающий долю газов, протекающих через перегреватель, обьгано не более 0,9; Н^ и fe;.-поверхность нагрева К. п., включенная параллельно с перегревателем, и коэф. теплопередачи для этой поверхности; QT-- внешняя потеря тепла в пароперегревателе на 1 кг сгоревшего топлива. Прежде чем задаваться целью определить задние газоходы К. п.. для чего требовалось бы знание теми-ры газов при выходе из К. п., определяют эту темп-ру из расчета водяного или воздушного экономайзеров или комбинации их по принятым темп-рам подогрева питательной воды и воздуха. Расчет этот производится аналогично с расчетом пароперегревателя путем совместного решения двух ур-ий: теплопередачи и баланса тепла. Из этого расчета получают размеры эконо-майзерных поверхностей нагрева и соответствующие темп-ры газов, необходимые для достижения желательного эффекта подогрева воды и воздуха. На фиг. 117 дан пример  250 200 150 Сгазоя между вод. и возд. зкономайзерами Фиг. 117. графич. расчета комбинации из воздушного и водяного экономайзеров. Кривая полной стоимости поверхности нагрева имеет минимум в стороне большого воздушного экономайзера и очень небольшого водяного; другими словами, водяной экономайзер сводится почти на-нет, при возможности использовать тепло отходящих газов на подогрев воздуха. Однако при наличии одного Передняя Задняя часть к..п. Перегрева- часть к.п. Экономайзер . 5,9%  А Тепло из пит^ nttboiJ воды 6,0% \Пов.магр. в Тепло испо. епло испо.пьзо . еп.п.81.5Л Перегрева- часть к.п. г>ель* Потери в о ым. газах и 1 прочие 12,5% Тепло в питатель , воде 6,0%, Подогреватель еозЭа Тепло в питатель . \ воде 6,0% г„л..г^ -чем воэ^хе 5,3А  тельной воды-, -Л11УР-=Л Тепло использов. вк.п.87.5?о ,J Поеерхн. нагр. Потери в ,дыи.газахи прочие 12,3% 6,0% Фиг. 118. ТОЛЬКО воздушного экономайзера, поверхность нагрева котлов выходит больше, чем при наличии одного только водяного экономайзера, при условии одного и того же кпд (фиг. 118). Зная темп-ру газов при выходе из перегревателя или темп-ру смеси этих газов с газами, прошедшими через параллельный перегревателю газоход К. п., и необходимую темп-ру газов при выходе из кот.да, молеем определить наконец величину поверхности задней части К. и. по ур-ию: ii}vc.ij,iiL-j ,. / и к. - t-ii. Сумма Н1, и я дает полную поверхность нагрева К. п. в каждом из вариантов. Выбирается тот вариант, в к-ром сумма расходов на топливо и на амортизацию поверхности нагрева будет наименьшая. Общую поверхность нагрева для К. п. и экономайзеров распределяют по отдельным единицам по соображениям наилучшего ее использования, в зависимости от существующих нормалей. Правильно рассчитанная установка будет работать надежно и давать дешевый пар лишь в том случае, если будут правильно разрешены вопросы топливоснабжения, питания и золоудаления. Топливоснабжение. Расходы по хранению и транспорту топлива играют заметную роль в общем бюджете котельной установки и потому к снинеению их всегда следует принимать меры. Для обеспечения от перебоев в доставке топлива устраивают резервные склады топлива. Склады бьтают: а) базисные и б) расходные. Базисные склады требуются в тех случаях, когда доставка топлива происходит сезонно (завоз мазута в период навигации, сезонная заготовка дров и торфа). Расходные склады располагают по возможности в ближайшем соседстве с котельной установкой. Необходимый запас топлива на расходном складе обусловливается в каждом частном случае: а) удалением котельной установки от источника снабжения, б) средствами сообщения, в) вероятностью перебоев в снабжении, г) условиями оплаты топлива (в кредит, за наличные) и д) размером начислений на капитал, к-рый вложен в запасах. Местное топливо завозится на расходный склад обычно или гужом или по узкоколейке; дальнепривозное-как правило но ж. д. Разгрузка топлива, поступающего на склад в ж.-д. вагонах, в небольших котельных установках происходит вручную. Специально устроенные вагоны представляют в этом случае большие удобства и значительно удешевляют разгрузку. При боль-нюм расходе топлива оправдьшается применение механических средств разгрузки: подвижных мостовых кранов с грейферами, опрокидывателей и т. п. Склады топлива устраивают обычно под открытым небом. Надо однако иметь в виду, что каменные угли молодых формаций, бурые п газовые угли, при хранении на воздухе подвержены процессу разложения, или, как говорят, выветривания. Эти процессы сопровождаются исчезновением водорода и нек-рых легко окисляющихся углеродистых соединений. Химические процессы разложения вызывают нагревание угля, которое в свою очередь ускоряет процессы разложения. В конце-концов может прорхзойти самовозгорание угля. Влага способствует усилению процессов разложения только при наличии серного колчедана. В противном случае, как доказано опытами, сырой уголь разлагается не быстрее, чем сухой. Усиленная вентиляция штабелей не предупреждает, а наоборот далее усиливает вероятность самовозгорания. Для предупреждения самовозгорания следует стремиться к возможно более плотной укладке угля в штабелях, для чего рекомендуется разгружать уголь не коническ. кучами, а горизонтальными слоями, так как в этом случае прод1ежутки между крупными кусками лучше заполняются мелочью и т. о. затрудняется вентиляция штабеля. В амер. практике применяется хранение каменных углей под водой в целях предупреждения их разложения.Такой способ вполне разрешает вопрос с химич. точки зрения, но не всегда с экономической, так как связан с большими добавочными расходами. Уголь в этом случае перед сжиганием д. б. просушен- обычно на воздухе, В целях снижения складских расходов стремятся через склад пропустить минимум топлива, разгружая большую часть его непосредственно в приемный аппарат котельной установки. Таким приемным аппаратом чаще всего являются воронки или ЯЛ1Ы, устроенные под ж.-д. путями. Ямы располагаются на вторых или третьих путях и имеют в некоторых случаях значительную длину, что дает возмолшость разгружать одновременно от 4 до 6 вагонов. Ямы должны иметь достаточную емкость для обеспечения непрерывности работы связанных с ними транспортных приспособлений. При небольшом расходе топлива разгрузка вагонов производится вручную. В установках большой мошности применяют механические раз-гружатели (см. Опрокидыватели). Иногда операцию выгрузки соединяют с операцией взвешивания. Сначала взвешивается вагон с грузом, а затем порожний; разность дает чистый вес сгруженного топлива. В зимнее время топливо может смерзаться в вагонах. Тогда при разгрузке вагонов автоматическ. разгружателями необходимо бывает оттаивать слой топлива, прилегающий к стенке вагона, или разбивать смерзшееся топливо механическ. молотком. Из ям топливо поднимается обьгано ковшевыми элеваторами в бункеры при К. п. Для распределения топлива по бункерам часто применяются ковшевые транспортеры (см. Конвейеры). Помимо ковшевых элеваторов применяют и другие типы, самым примитивным из которьгх является скребковый конвейер; гусеничные конвейеры представ.тяют собою нек-рое усовершенствование этого простейшего типа. Емкость бункеров выбирается с таким расчетом, чтобы обеспечить работу К. п. на 10-12 час. Из бункеров топливо по рукавам передвигается к загрузочным воронкам топок под действием собственного веса. Золоудаление. В крупных котельных установках, в особенности работающих на многозольном топливе, вопрос удаления отбросов из котельной приобретает большое значение с точки зрения высоты эксплоатационных расходов. В крупных установках даже очень дорого стоящие сооружения для механизации золоудаления оказьшаются в достаточной степени рентабельными. При применении многозольного топ.тива как правило золу и шлаки из топки следует удалять не через загрузочное отверстие, а через специально для этой цели устроенные окна, воронки и т. п. При большом количестве золы последнюю предпочтительнее спускать из топок вниз, для чего под топками доллшы быть устроены специальные помещения - золовой подвал или золовой этаж. Последний способ имеет много преимуществ перед первым и поэтому часто применяется. К. п. с поверхностью нагрева до 400 имеют обьгано одну ручную или механическую топку; котлы же с поверхностью нагрева в 400 - 800 - две, обьгано механические топки. Под ручными топками устраивается 1 общая золо-вая вороика, под механическ.топками-2-3 воронки: 1-2-для сбора провала и 1-для сбора шлаков. Кроме того часто устраивают еще воронки для спуска уноса из газоходов в пределах К. п., из экономайзера и из борова. Процесс немеханизированного золоудаления распадается на след. операции. 1) Выпуск золы из воронок. Операция требует ок. 2V2 минут времени на топку. Один рабочий, при спуске один раз вчас,может обслужить 18топок,или9 К.п., а при спуске через 2 часа-36 топок, или 18 К. п. При особо тяжелых условиях работы (теснота помещения, выделение удуш-.тивых газов, пыли и т. п.) производительность труда может понизиться в 2-3 раза. 2) Выкатка заполненных золой в а-г о н е ток из золового помещения. Время выкатки в каждом частном случае зависит от местных условий, от плана зольного помещения, т. е. от средней длины пути, проходимого вагонетками в пределах зольного помещения, от уклонов пути, от условий работы, т. е. от f° и чистоты воздуха в помещении, и т. п. Большие уклоны или подъемы на путях движения золовых вагонеток, подъем вагонеток на уровень земли лебедками и т. п. допустимы только в небольших котельных установках. В крупньпс установках, в особенности работающих на низкосортном многозольном топливе, пол золового помещения лучше располагать на уровне земли. Средняя длина пути вагонеток подсчитьшается по следующей ф-ле: где .г,;-число вагонеток, выкатываемых из-под одного К. п.,г„-длина пути от средней воронки до выхода из золового помещения, п-число поворотных кругов, а = 15-число м пути, эквивалентное одному поворотному кругу, Ь-длина пути вагонетки вне золового помещения и наконец 2 = 2 г„-общее число вагонеток. 3) Заливка золы водой нужна в южных широтах круглый год, в средних же и северных широтах-только летом. Заливку молшо производить или до отправки золы на свалку или на самой свалке. В первом случае не требуется проводить воду к свалке и кроме того холодную золу везти удобнее, чем горячую, зато после заливки зола становится на 20% тяжелее. Один человек может залить в час 20-22 вагонетки, или 80-85 т золы в смену. Расход воды на за.г[ивку одной вагонетки равен в среднем 300-350 л. Применяют автоматич. заливку золы непосредственно в золовых воронках. 4) Отвозка золы на свал-к у. При выборе места для котельной установки всегда следует предусматривать место для свалки золы, если последняя не находит себе какого-нибудь полезного применепия, например для засыпки топких мест по дорогам, для планировки усадьбы предприятия, как строительный материал и т. п. Большое удаление места свалки от котельной устан% вки может сильно усложнить и удорожить операцию золоудаления. Ручная отвозка золы на свалку оправдывается тстько при очень близком расположении свалки и при небольших количествах золы. В бол:ьшин-стве случаев практики для этой цели применяют конную тягу, а в крупных установках паровую. При конной тяге среднюю скорость движения можно принять в 6 км/ч, или 100 м/мин. Одна лошадь может вытянуть 4-5 вагонеток емкостью по 400-500 кг, т. е. 1,6-2,5 т (в зависимости от состояния пути и погоды). При каждой лошади нужно иметь одного коновода, на обязанности которого лежит также и наблюдение за вагонетками. Для достижения удовлетворитель-  ной производительности труда при отвозке золы д. б. соблюдены следующие условия: а) профиль рельсового пути не должен иметь слишком крутых подъемов и спусков; б) путь не должен иметь резких изгибов, в) рельсы д. б. достаточно тяжелого типа ! и с достаточно со- лидными скреплениями стыков; г) освещение пути при ночной работе д. б. достаточно интенсивное. При паровой тяге необходимы 2 чел. на каждый паровоз и 1 или ф^- i- 2 сцепщика,наблю- дающих за вагонетками. Скорость двинеения в этом случае м. б. принята в 10-12 км/ч, или 200 м/мин. Один паровоз может брать 30-40 вагонов емкостью до 1,5 m груза. 5) Опоражнивание вагонеток. Продолжительность операции зависит от конструкции вагонеток. Для удобства опоражнивания кузов вагонетки должен опрокидываться на обе стороны, так как при опрокидывании только в одну сторону высыпается лишь часть золы. Форма кузова должна обеспечивать полное его опоражнивание при опрокидывании. Нормальная вместимость вагонетки 400-500 кг; при паровой тяге 800-900 кг и даже до 1 300-1 600 кг. В последнем случае разгрузка производится уже не опрокидыванием, а при помоши откидных стенок и части дна. Вагонетку нормального типа опрокидывают 2 чел. Времени для этого требуется 2,65 минуты, считая не только выгрузку, но и приведение вагонетки в исходное положение, а также откатку вагонетки в сторону, прицепку ее к другим и выравнивание вываленной золы. На 1 чел. можно считать в смену 32-33 m выгрузки. 6) Возврат пустых вагонеток в 1С отельную производится по мере опоражнивания всех или только части вагонеток. В последнем случае путь на конце у свалки д. б. разветвлен. В крупных котельных установках приходится прибегать к частичной или даже полной механизации процессов золоудаления, так как штат зольщиков, в особенности в установках, работающих на низкосортном многозольном топливе, получается настолько громоздким, что при нем трудно становится добиться высокой производительности труда. В нижеследующей таблице приводятся сравнительные данные о необходимом числе зольщиков в одну смену для котельных установок централей мощностью 40 ООО и 100 ООО kW при разных условиях. Из этой таблицы видно, какой цифры может достигнуть число зольщиков в крупной котельной установке, работающей на многозольном топливе, и в какой мере становится выгодной механизация золоудаления в этом случае. Механизацию золоудаления молено проводить при помощи гидравлич. или пневматич. транспорта. Последнее однако требует очень больпюй затраты энергии и потому в практике применяется редко. Более надежным и рентабельным является гидравлич. способ транспорта золы. Для правиль- Число зольщиков в 1 смену. Способ золоудаления 40 ООО kW 100 ООО kW Топливо Ручное золоудаление (отвозка на свалку конной и.ли паровой тягой) . . . Ручной спуск золы и подкатка до подъемниь-а, доставка на свалку канатной тягой ......... Гидравлич. или пнев.мати-ческий спуск золы в яму, вычерпывание из ямы механическое, доставка на свалку паровиком, подкатка вагонеток вручную ............ Полная механизация золоудаления .........

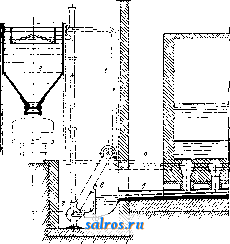

ного функционирования такого устройства зола должна плавать, для чего толщина слоя воды д. б. не менее 12-14 см. Каналам при этом не дают слишком больших уклонов, так как это вызывает чрезмерно большой расход воды; уклон 20 мм на 1 ж вполне достаточен . Под канала выкладьтается фасонным кирпичом, как показано на фиг. 119. Необходимое количество воды зависит от сечения канала, наклона, а также от принятого режима. При периодич. спуске золы удельный расход воды больше, чем при непрерывном. При непрерывном удалении на каждые 2,5-5 т золы в час из-под 4 К. п. достаточно бывает 200 м^ воды. Коэф. разжижения колеблется от 22 до 270 г на л. Среднее содерлеание золы в воде 100 г на л, т. е. коэф. разжилеения= 10. Темп-ра воды  Фиг. 120. в каналах не поднимается обычно выше 60°, чаще же держится на 40°. Повышение t° воды ускоряет выпадение осадка. Точно так же действует прибавление к воде извести. Кроме того осадок из известковой воды получается более плотный. На фиг. 120 и 121 даны разрезы подвала котельной установки с 8 К. п. по 713 ж-, оборудованными гидравлич. золоудалением. Зола из дымоходов котлов и экономайзеров падает в подводящий канал а, а из топок в канал б, откуда смесь воды и золы стекает в отстойник в. Из отстойника смесь забирается золососом г и накачивается в циклон д, откуда вода по трубе е стекает обратно в сборный бак в котельной, а твердая зола направляется вниз п грузится в вагон для отвозки на свалку. Перед золососом ставится дробилка. Для наблюдения за такой установкой требуется  Фиг. 121. всего 2 чел. в смену. В золовом подва.те получается полнейшая чистота. Расход мошности не превышает 15 IP. Водоприготовительное отделение и питание К. п. Подготовка воды для питания К. и. в современных котельных установках играет отнюдь не меньшую роль, чем подача топлива и золоудаление. Природная сырая вода вовсе не является таким чистым материалом, который можно было бы безоговорочно без всякой подготовки употреблять для питания К. п., в особевшости работающих с большим напряжением поверхности нагрева. Сырая природная вода содержит в себе всегда большее или меньшее количество растворенных в ней солей, которые при нагревании и испарении воды в К. п. выпадают из раствора и осаждаются на стенках К. п., образуя т. и. накипь. Осадок накипи ухудшает, как уже говорилось выше, устовия теплопередачи в К. п., создает сопротивление на пути теплового потока, проходящего через степку К. п., и тем способствует повышению темп-ры стенки со стороны  греющих ее газов. При значительном слое накипи i° стенки К. п. может достигнуть величины, опасной для ее прочности. Поэтому в современных котельных установках, работающих с большим напряжением поверхности нагрева, не питают котлов сырой водой. Для питания К. п. стараются применять чистый конденсат пара, который возвращается в котельную или из конденсатора турбины или от потребителей пара в производстве. Однако, в силу неизбежных потерь, 100%-ного возврата испаренной в К. п. воды в виде конденсата быть не может, вследствие чего приходится всегда добавлять к конденсату некоторое количество свежей воды. Делать такую добавку сырой неочищенной водой допускается только в неответственных случаях, например при ненапряженно работающих мелких К. п. В остальных случаях и добавочная вода обязательно должна подвергаться предварительной очистке. Очистка воды производится или пропуском ее через химические водоочистители (см. Вода) или в специальных испарителях. К последнему способу прибегают в том случае, если количество добавочной воды невелико. Помимо накипеобразовате-лей в воде всегда растворен в большем или меньшем количестве воздух, другими словами-кислород. Кислород этот при нагревании воды до точки кипения выделяется из нее, приходит в соприкосновение с металлич. стенками К. п. и эконолгайзеров, которые им разъедаются, притом тем интепсивиее, чем чище эти стенки. Поэтому, принимая меры к очистке питательной воды от накипеобра-зователей, нужно в то же время озаботиться и об удалении из нее растворенного в ней воздуха. Это делается в особых аппаратах, так назыв. дегазерах, или дезаэраторах. В новейших котельных установках центральных станций водоириготовление для питания К. п. ставят в теснейшую связь с работой паровых турбин, термич. кпд которых значительно повышается при использовании части отработавшего в той или иной ступени пара на подогрев питательной воды для К. п., иными словами-при применении в турбинах регенеративного процесса. Поэтому схема питания в котельных установках всегда неразрывно связана с общей схемой наро- и водопроводов. На фиг. 122-133 дан ряд схем питания К. п. Самый простой и примитивный способ питания К. п. конденсатом из турбины показан на фиг. 122. Недостатком, исключающим возможность его практич. применения, является отсутствие промежуточной емкости между конденсат-ным насосом у турбины и питательным насосом у К. и. и отсутствие метода контроля поступления воды в К. п. Более правильной и гибкой является схема на фиг. 123, по к-рой в питательную линию между конденсатным и питательным насосом вводится расширительный бак, к-рый позволяет выравнивать возможные колебания количества воды в потоке и автоматически регулировать уровень воды в К. п. Недостатком этой схемы является поглощение воздуха конденсатом в открытом баке. Более сложным решением задачи является возвращение к закрытой системе нитания по схеме фиг. 124 с автоматич. водосливом из расширительного бака и добавлением воды в конденсатор. Автоматич. клапаны добавочной и сливной воды приводятся в действие поплавковым реле, расположенным в конденсаторе или в присоединенном к этому последнему сборном колодце. Автоматические клапаны работают т. о., что со стороны всасывания конденсатного насоса поддержи- вается всегда определенный уровень воды. Распределение воды в потоке контролируется автоматич. регулятором питания на К. п. Если в потоке имеется избыточное количество воды, то конденсатный насос не забирает воду из конденсатора, т.к. подача воды в К. п. регулируется автоматич. питательным клапаном. Тогда уровень воды в конденсаторе начнет увеличиваться, что заставит подействовать реле и даст возможность избыточному количеству воды сливаться из расширительного бака вбак для питательной воды. Если же, наоборот, в конденсаторе не будет хватать, воды, то уровень воды там упадет и реле подействует на вентиль добавочной воды, откроет его и даст возможность воде из питательного бака пойти в конденсатор, освободиться там от воздуха и пойти дальше на питание К. п. На фиг. 125 приведена распространенная в судовых котельн. установках питательная схема с внутренней емкостью , при к-рой конденсатор выполняется так, что в его нижней части можно собрать достаточное количество воды для выравнивания колебаний нагрузки. Добавочная вода из особого бака, в к-рый собирается вся вода из дренажа, проходит в конденсатор через автоматич. вентиль, управляемый поплавком в сборном резервуаре конденсатора. Все приведенные выше схемы питания  Фиг. 124. Фиг. 125. предусматривают дегазирование воды в конденсаторе, для чего требуется, чтобы воздушный насос и конденсатор были приспособлены к такой добавочной нагрузке. Содержание кислорода в питательной воде, прошедшей через конденсатор хорошей кон-струкщш, д. б. не более 0,05 см на 1 л. Открытые системы питания, с пропуском всей воды через дегазер а, показаны на фиг. 126,127 и особых пояснений не требуют. Разница между двумя последними схемами только в том, что по первой схеме дегазер д. б. распололгсн минимум на 9 jw. выше питательного насоса во избежание испарения воды в последнем, тогда как во второй для подачи  Фиг. 126. Фиг. 127. ВОДЫ ИЗ дегазера, устанавливаемого на одном уровне с насосом, добавляется еще один перекачивающий промежуточный насос. На фиг. 128 дана довольно распространенная схема питания с тройным подогревом воды в подогревателях а, б и в и с однокорпус- ным испарителем г, включенным в систему на низком давлении 1,4 atm. Приключение испарителя на возможно более низком давлении необходимо всегда рекомендовать, исходя из сообралгсний получения более мягкой накипи и лучшего теплообмена. Для Г- Г1 < <f- абс (------Л  Фиг. 12 8. улучшения общего экономич. эффекта добавлен подогреватель б для подогрева конденсата из турбины сборным конденсатом из подогревателей. В новейших судовых установках высокого давления применяется довольно оригинальная схема (фиг. 129), суть которой заключается в применении К. п. низкого давления а для получения добавочной питательной воды из морской воды. Система питания-открытая, с двумя подогревателями: низкого давления б и Высокого давления в. Подогреватель б получает выхлопной пар от машин вспомогательных судовых механиз.мов и отдает конденсат во вспомогательный резервуар г, тогда как подогреватель высокого давления в по.туча-ет пар от К. п. низкого давления а и отдает свой конденсат в питательный бак б. Т. о. весь конденсат, содержащий масло, не попадает в систему высокого давления. Питание К.п. низкого давления производится насосом е из вспомогательного резервуара г. Пар из К. п. низкого давления с давлением 14 atm через редуктор подводится по трубопроводу ж к ресиверу главной турбины. Конденсат из ту])б11ны эжектором  Фиг. !31).  Фиг. 131. подается в питательп1,1и бак, где он поддер-нсивается на определенном уровне; избыток воды сверх этого уровня перетекает по трубе 3 в вспомогательный резервуар г, откуда вода забирается в К. п. низкого давления. При работе промежуточным перегревом применимы схемы, данные на фиг. 130 и 131. По первой из этих схем вторичный перегрев совершается в К. п. при помощи дымовых газов, тогда как по второй выходящий из турбины высокого давления пар вторично перегревается основным паром высокого давления. Схемы питания с параллельной работой К. п. высокого и низкого давления приведенр,! на фиг, 132 и 133. По первой из этих схем питательная вода забирается насосом из барабанов одного из К. п. низкого давления п подается в злхеевиковый К. п. а 1 ... 12 13 14 15 16 17 18 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |