|

|

|

|

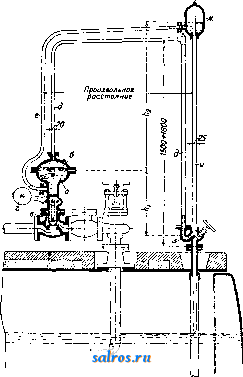

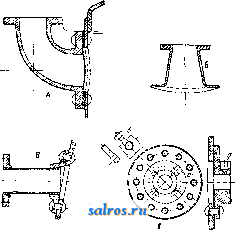

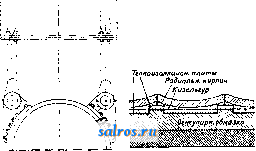

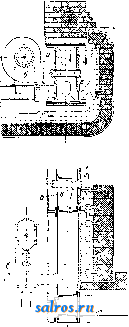

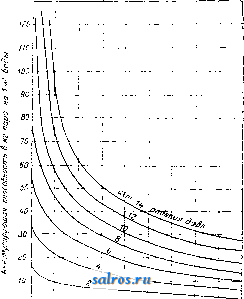

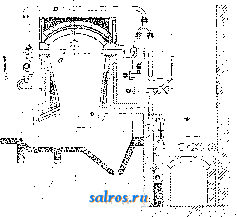

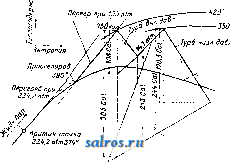

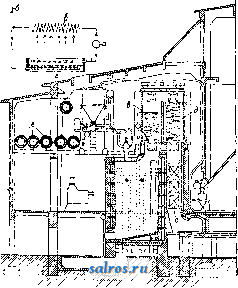

1 ... 10 11 12 13 14 15 16 ... 49 следние часто ржавеют и тогда представляют значительное сопротивление открытию клапана. Правильное положение .груза на рычаге обычно определяют при пробной растопке котла и затем предохраняют груз от смещения, высверливая два отверстия но бокам хомута и загоняя в них шплинты. Предохранительные клапаны являются в сущности лишь сигнальным устройством, т. к. при употребительных размерах их нельзя рассчитывать на удаление через них всего образующегося в, К. п. пара при внезапном прекращении отбора пара. Питательная арматура состоит из одного питательного клапана, пропускающего воду в К. п., но не обратно, и расположенного между ним и К. п. обыкновенного запорного клапана на случай необходимости очистки или смены питательного клапана. В виду часто наблюдаемых перекосов тарелки вследствие однобокого вытекания струи питательные клапаны строят с симметричным распределением вытекающей из-под тарелки струи (фиг. 58). Котельный камень, осаждаясь на тарелке и седле клапана, часто вызывает неплотность закрытия его; существует ряд конструкций, допускающих притирку клапана во время работы парового котла; одна из них приведена на фиг. 59; отпустив барашек а и отведя в сторону снабженную вырезами перекладину б, при помощи шпинделя в, имеющего в нижней части две щеки г, и сидящего на нем а  Фиг. 5 8.  маховичка можно захва- Фиг. 59. тить щеками г за шестигранную головку тарелки е клапана и притереть ее. Запорный вентиль, который находится между питательным клапаном и К. п., устанавливается обязательно т. о., чтобы давление котла стремилось прижать тарелку к седлу, т. к. в случае обрыва шпинделя вентиля лишь в этом случае будет возможно беспрепятственно продолжать питание котла. Для наблюдения за положением уровня воды в К. п. ставятся водо-указательные или водомерные стекла (см.). Водомерных стекол на каждом котле с поверхностью нагрева в 100 м^ и более д. б. не менее двух. Водомерное стекло состоит из двух головок и стеклянной трубки или плоского стекла в металлич. коробке. Водомерные стекла лишь тогда могут правильно показывать уровень воды в К. п., когда краны, соединяющие их с полостью котла, открыты и все каналы не закупорены. Поэтому основными требованиями, предъяв-ляемьвми к головкам водомерных стекол, являются: 1) возможность по положению ручек запорных кранов или клапанов головок сразу видеть, открыты они или закрыты, и 2) возможность прочистки всех каналов во время работы парового котла. Первое требование заставляет отдавать предпочтение  Фиг. 60. кранам перед вентилями, а второе заставляет делать все каналы прямыми и снабжать их на одном из концов пробкой; кроме того лселательно снабжерше головок приспособлениями, автоматически запирающими доступ жидкости к стеклу в случае поломки его. Водомерное стекло с шаровым самозапорным клапаном, удовлетворяющее указанным требованиям, изображено на фиг. 60. Цилиндрич. водомерные стекла ставят только при невысоких давлениях. Для средних и высоких давлений пара применяются стекла системы Клинге-ра (фиг. 61), состоящие из металлич. коробки а с выкрашенной в черный цвет задней стенкой и плоского толстого стекла б с вышлифованными в нем призматическими канавками (фиг. 61, А, поперечный разрез). Вследствие полного внутреннего отражения места соприкосновения стекла с паром кажутся зеркальными; в точках соприкосновения с водой благодаря ее большему коэф-ту преломления полного внутреннего отражения нет, и мы видим черную заднюю стенку коробки,-т. о. граница, отделяющая воду и пар, резко выделяется. Головка водомерного стекла Клингера снабжена двумя вентилями-главным в и вспомогательньш г, закрываемым в случае необходимости сменить прокладку главного клапана во время работы К. п. Важно, чтобы материал таких стекол не разъедался водой, т. к. иначе острые кромки рифленой части стекла быстро сглаживаются, и уровень воды на стекле плохо виден. Необходимо также следить за тем, чтобы в клин-геровских стеклах поверхность прилегания стекла к металлической коробке была совершенно ровной, т. к. иначе стекло лопается при затяжке болтов. При К. п. с высоко расположенньши верхними барабанами во-доуказательные приборы особой конструкции располагаются внизу, в поле зрения персонала, обслуживающего паров, котел (фиг. 62); движения поплавка а, помещающегося в камере б, передаются тягой в стержню г, перемещающемуся в застекленной с обеих сторон коробке д, освещаемой сзади лампой е. Применявшиеся раньше довольно часто всякого рода сигнальные водоуказат. автоматы являются приборами очень ненадежными, а потому скорее вредными, чем полезными.  Фиг. 61. На мелких котлах при одном водоуказа-тельном стекле нужно иметь еще пробные краны-один на нижнем уровне стояния воды, а другой несколько выше наиболее высокого уровня воды (конструктивное выполнение крана с автоматич. смазкой см.фиг. 63). Автоматические регуляторы питания (типа Ганеман, в Германии) являются приборами весьма полезными, т. к. помогают равномерно питать К. п. Регулятор питания Га-немана представлен на фиг. 64; замкнутая камера а перегоролсена мембраной б, сообщающейся посредством системы рычагов с тарелкой клапана в, сидящего на питательном трубопроводе так. обр., что при опускании мембраны клапан Опускается вниз под действием противовеса г. Пространства над и под мембраной сообщаются посредством трубок дне, снабженных сифонами ж и 3, с трубкой и, входящей внутрь котла и оканчивающейся на высоте нормального уровня воды в паровом котле; все трубки и камера а наполнены водой. Как только уровень воды в К. п. понижается и открывает отверстие трубки и, вода из нее выливается (выливанию воды из трубки д препятствуют водяной сифон з и то обстоятельство, что она вместе с верхней частью камеры представляет собой герметически закрытый с одного конпа сосуд), на мембрану начинает давить снизу вверх разность давлений в обеих трубках, равная (hj + hz) мм водяного столба, мембрана выгибается кверху и приоткрывает клапан в. После то- -(J- го как уровень во- ды в котле поднимется настолько, что закроет отверстие трубки и, разрежение, образующееся в трубке и вследствие конденсации заключающегося в ней пара, заставит воду из кот.та подняться, чем давление на обе стороны мембраны уравновесится, и клапан в закроется под действием противовеса. В наст, время строят также электрич. регуляторы питания. Для опоражнивания К. п. необходимо в самой низкой части его иметь спускной кран. В больших К. п. с высоким рабочим давлением мелсду спускным краном и котлом обязательно надо ставить запорный вентиль, облегчающий открывание спускного крана и позволяющий плавно произво-  Фиг. 62.  Фиг. 63. дить спуск воды из К. п. при продувках под большим давлением. При установке К. п. надо стремиться к тому, чтобы спускные краны были легко обслуживаемы и доступны, так как в противном случае трудно добиться того, чтобы продувка К. п. производилась регулярно и правильно. Отсутствие же регулярной продувки влечет за собой быстрое загрязнение К. п. Применявшиеся раньше почти исключительно спускные краны без запорных вентилей плохо зарекомендовали себя на практике, так как пробки их пригорают к корпусу, они туго поворачиваются и вообще неудобны для  Фиг. 64. обс.туживания, так что кочегары зачастую продувают слишком редко. Весьма практичны открывающиеся нажимом на рычаг спускные клапаны, тарелка к-рых прижимается к седлу давлением пара в К. п. (фиг. 65); твердые частицы, попавшие между седлом и тарелкой к.тапана, растирают, вращая тарелку при помощи маховичка а; рычаг б приводится в действие, смотря по рас-пол олсению К. п., непосредственно рукой или ногой или посредством цепи или ряда тяг так, чтобы открытие могло совершаться удобно из кочегарки. В качестве спускных приспособлений применяются также цилиндрич. задвижки (фиг. 66). Для выключения К. п. из общей паропроводной сети применяют парозапорные клапаны (см.) или задвижки (см.). На фиг. 67 изображен прибор, позволяющий кочегару, не покидая своего места, наблюдать за густотой дыма. Лампочка а укреплена на одной стенке дымохода; пучек световых лучей, паралле-лизованных линзой б, проходит через толщу дьшовых газов и, отразившись от двух зеркал виг, отбрасывается па матовое стекло.  Фиг. 65. Необходимой частью каждого К.- п. являются патрубки различной формы, служащие для укрепления на них арматуры и присоединения к К. п. трубопроводов. Патрубок состоит из двух фланцев-одного нормального, к которому привинчивается фланец арматуры или трубы, и другого, изогнутого согласно кривизне соответствующей части котла и приклепываемого к стенкам К. п.; оба фланца соединяются трубой .соответственным образом изогнутой. Для К. п. низкого давления применяют патрубки из чугуна (фиг. 68, А), для паровых котлов высокого давления предпочтительнее ставить кованые стальные, цельные (фиг. 68, Б) или составные из нормальных и фасонных стальных фланцев и отрезков труб (фиг. 68, В). Для прикрепления частей арматуры, к-рые должны сидеть на самом котле, применяют короткие патрубки чугунные или кованые (фиг. 68, Г), к к-рым крепят арматуру при помощи закладываемых в вырезы а болтов б с Т-образными или кругльпми головками. Для возможности проникновения внутрь котла с целью его осмотра или чистки в стенках делают соответственное число горловин, или лазов, к-рые во время работы К. и. закрываются особыми крышками, прижимаемыми к стенкам горловины изнутри давлением пара. Нормальным размером горловины, достаточным для про-лезания взрослого человека, считают 300 х 400 мм (в последнее время чаше делают лазы 320 х 425 мм), в крайнем случае, при невозможности поставить полномерный лаз, размеры его могут быть уменьшены до 280x320 мм. Условием безопасности лаза при работе паровых котлов является невозможность выдавливания наружу уплотняющей прокладки между крышкой и горловиной. Удовлетворяющая это-  Фиг. 6 6.  Фиг. 6 7. му условию конструкция стальной штампо-ваной горловины с крышкой представлена на фиг. 69. Для установки К. п. устраивают фундаменты соответствующей формы и размеров в зависимости от условий грунта. На фундамент ставят опоры той или иной конструкции- На фиг. 70 представлена наиболее употребительная форма чугунной опоры для  Фиг. 68. цилиндрич. К. п. Такие опоры располагаются по длине К. п. у швов, под наружными листами. Опора под задним концом К. п. делается неподвиншой, а остальные-подвижными, на роликах. Конструкция подвижных онор под камерами горизонтально-водотрубных К. п. представлена на фиг. 71. Водотрубные К. п. часто подвешиваются за верхние барабаны к особому каркасу или непосредственно к металлич. конструкции котельной; в последнее время предпочитают подвешивать их на длинных тягах для достижения достаточной свободы расширения барабана (фиг. 46 и 37). К тягам барабаны подвешивают либо при помощи хомутов из плоского или круглого железа либо через посредство привинченных к барабану на шпильках особых ушков (фиг. 72). Высота опорных колонн определяется в соответствии с необходимыми размерами топочной камеры. Опорные ко- , лонны относят возможно дальше от внутренней стороны облицовки, омываемой газами, с таким расчетом, чтобы колонну отделяла от газов стенка толщиной по крайней мере в l/a кирпича. При установке К. п. попарно , когда средняя стойка явлйется замурованной, требуется устройство воздушного охлаждения стойки. У вертикально-водотрубных паровых котлов пучки труб вместе с нижними барабанами висят обычно совершенно свободно; если же пучки труб наклонны, то нижние барабаны прислоняют ic направляющим опорам. Смонтированный на опорах К. п. снабжается обмуровкой, если требуется образование внешних дымоходов. Трубчатые К. п. локомобильного и судового типов об-   Фиг. 69. муровки не требуют, т. к. газы проводятся только по дьпдогарным и жаровым трубам. Обмуровка должна удовлетворять двум требованиям: а) целесообразно направлять газы и б) изолировать поток горячих газов от наружного холодного воздуха. Для обмуровки К. п. применяется кирпич-обыкновенный (красный) или гжельский белый на известково-цементном растворе (1ч. цемента с 1 ч. известки на 5 ч. песка); места соприкосновения кладки с металл, стенками К. п. промазываются глиной или чистым шамотным раствором и близлежащие участки кладки кладутся на том же растворе (безусловно недопустимо применение в этих местах известки). Там, где обмуровка соприкасается с газами, имеющими темп-ру свыше 450°, требуется облицовка огнеупорным кирпичом (см. Огнеупорные материалы) тем более высокого качества, чем вьппе t° газов. Обму-  Фиг. 70. ровку делают толщиной не менее чем в 2 крхр-пича, а для высоких К. п. даже в 2V2 кирпича, по соображениям прочности и плотности. Обмуровка подвержена Г-ным деформациям; поэтому она д. б. достаточно эластичной, т. к. в противном случае неизбежно появление трещин, через к-рые в дымоходы будет проникать холодный воздух. Обмуровка высоких К. п. сложной формы снабжается достаточным числом расширительных соединений. На фиг. 73 показана хорошая конструкция сводчатой обмуровки наружных вертикальных стенок К. п. В целях уменьшения потери тепла в окружающую среду обмуровка К. п. должна обладать воз-люжно меньшей теплопроводностью. Достигается это путем устройства в толще обмуровки прослоек, заполняемых плохими проводниками тепла-рыхлой золой, инфузорной землей и т. п. Воздушных прослоек делать не следует, т. к. благодаря появлению в них циркуляции воздуха изолирующее действие их пропадает. Уменьшение теплопроводности обмуровки особенно важно при установке вертикально-водотрубных котлов, так как в таких К. п. создается весьма благоприятная обстановка для потери тепла в окрулеающую среду благодаря возникновению интенсивного движения воздуха вдоль стенок обмуровки снизу вверх. Для предотвращения растрескивания обмуровки, в особенности в местах, подверженных действию высокой t°, обмуровку укрепляют же-.тезными связями, для чего по углам и с боков ее делают обвязки из швеллерного или углового железа, к-рые соединяют между собой продольными и поперечными связял1и. При обмуровке вертикально - водотрубных К. п. таких связей недостаточно; требуется  Фиг. 71. устройство склепанного в одно целое металлич. каркаса (фиг. 74), внутри к-рого и выводятся стенки обмуровки. Иногда каркас является самостоятельной конструкцией, чаще (особенно в американ. установках) он составляет одно органическ. целое с металлич. скелетом здания котельной. В последнее время к водотруб-ньш К. п. с большим успехом применяется   Фиг. 72. Фиг. 73.  обмуровка с обшивкой листовым железом. Такая обмуровка состоит из шамотных стенок в 1-IV2 кирпича, покрытых снаружи слоем диатомита в 50-100 мм и обшивкой из листового железа толщиной около 5 мм.. Такая обмуровка обходится доролсе кирпичной, но зато требует меньше места, имеет меньший вес и обладает почти полной герметичностью. Помимо этого такая обмуровка не требует времени для просушки и может быть пущена в работу немедленно по изгото-в.г1ении. В обмуровке котлов делаются в соответствующих местах люки (для обдувки труб), чистки и воронки (для выгреба золы) и л а-3 ы (для проникновения внутрь обмуровки). Помимо наружной обмуровки в водотрубных паровых котлах параллельно и перпендикулярно к трубам делают перегородки для направления газов. Перегородки эти выполняются из фасонного огнеупорного кирпича, из голых фасонных чугунных плит или из чугунных плит, футерованных шамотным кирпичом. Особенные затруднения встречаются при обмуровке высоких и тонких стенок вертикально-водотрубных котлов большой МОЩ- ----- S/0 - ности. в этом случае ф^. 7 5 шамотные кирпичи через несколько рядов прикрепляются при помощи же л. крючков, скобок и пр. к уголкам, приклепанным к каркасу К. п. (фиг. 75). Наиболее сильному воздействию пламени  подвержены своды и потолки топочных камер. В США, а в последнее время и в Зап. Европе все большее распространение получает устройство потолков и сводов из фасонных шамотных кирпичей, к-рые подвешены к соответственным образом изогнутым железным и чугунным балкам непосредственно (фиг. 76а) или посредством особых промежуточных камней, обладающих большей прочностью, но меньшей огнеупорностью (фиг. 766). На фиг. 76а изображено устройство входящего угла топочной камеры; интересно устройство балки а, на которой покоится весь вышележа-нщй массив обмуровки: в виду затрудненной естественной циркуляции воздуха в этом углу для охлаждения балки установлен особый вентилятор б, приводимый в движение электромотором и продувающий воздух через пустотелую балку; оттуда воздух по патрубкам б выходит за обмуровку, охлаждает подвесные балки потолка топочной камеры и затем поступает в общую массу подогретого воздуха, вдуваемого в топку. В современных котельных установках кочегарная площадка (станд) снабжается различными измерительными приборами, которые допускают непрерывный контроль работы всей установки и правильного функционирования отдельных ее частей. На фиг. 77 изображена инструментальная доска кочегарного станда для двух К. п. электроцентрали Клипгенберг под Берлином. Одно из главных мест занимает ряд манометров, тягомеров а, а и термометров б, б, отмечающих давления и t° пара, воздуха, топочных газов и питательной воды в разл1ш-ных частях установки. Посредине между ними лежат: главный манометр в, показывающий давление пара по выходе из перегревателя, паромер и водо1ер г, указатели содержания в дымовых газах СОз (д) и СО (е), ряд амперметров ж,01с моторов, приводящих в действие нагнетательные и тяговые вентиляторы и ма-  Фиг. 76а. ШИНЫ подачи угольной пыли к топкам; под Ш1МИ находятся рукоятки з, з соответственных пусковых и регулировочных реостатов. На особых панелях по бокам помещаются маховички и и рычаги к, приводящие в движение заслонки и шиберы, рех'улирующие подачу топлива и воздуха к горелкам для угольной пыли, и т. д.; опущенный вниз указатель уровня л помещается рядом с доской; м- глазки для наблюдения за ходом горения; н-вентилятор для охлалодения балки, поддерживающей свод (фиг. 76а). Очистка поверхности нагрева К. п.- снаружи от золы и сажи, внутри от котельного камня-производится, смотря по системе К. п., при помощи различных инструментов. Очистка обращенной к огню поверхности жаровых труб и котельных барабанов производится при помощи обыкновен. проволочных щеток. Для очистки огневой стороны дымогарных трубок применяют цилиндрическ. стальные проволочные щетки или саморасширяющиеся банники из стальных пластинок (фиг. 78); кроме того иногда применяют обдувку сажи особыми аннаратами (фиг. 79): струя пара, вытекающая из сопла а после подъема клапана б, осуществляемого нажимом на соило, захватьшает с собой струю воздуха, приводимого во вращательное двил-сение крылышками в. Для обдувки внепгней поверхности кипятильных трубок применяют трубки, закрытые с одного конца и снабженные вблизи него рядом мелких отверстий. Трубки вводят через специальные отверстия в обмуровке между рядами трубок, пускают в них по гибкому рукаву пар и двигают их взад и вперед, причем вылетающая струя пара  Фиг. 766.  Фиг. 77. сдувает нечистоты со стенок трубок. Значительно затруднительнее удаление накипи с внутренней поверхн о сти К. п. Наиболее примитивный способ-обивание накипи молотком-в виду вредности для здоровья ра-  Фиг. 7 8. бочего, малой производительности и опасности повреждения стенок котла не м. б. рекомендован. Для той же цели применяется не-  большой пневматич. молоточек (фиг. 80), обладающий, кроме значительной производительности, еще тем преимуществом, что образую-  Фиг. 80.  щаяся при этом весьма вредная для дыхания каменная пыль отсасывается через резиновый рукав особьш эжектором а и выводится наружу из котла. Для очистки от накипи сте-  Фиг. 81. нок дымогарных трубок применяют длинные скребки или зубила с широкими, соответственным образом изогнутыми лезвиями; весьма удобно для этих целей применение особых цепей(фиг. 81), снабженных шарошками, измельчающими и обивающими накипь при их протаскивании и позволяющими, в отличие от скребков производить действительно всестороннюю очиси^у трубок. Особенно затруднительна очистка от накипи кривых кипятильных трубок. Производится она исключительно электрич., гидравлич. или пневматич. банниками (см.). Гидравлич, банник изобралсен на фиг. 82; струя воды, вытекающая из направляющего аппарата а, приводит во вращение турбину б, которая насажена на основной шпиндель, снабл^енный на свободном конце рычажками в, несущими шарошки г. Для удаления нак1ши, грязи и остатков старых прокладок с уплотняющей поверхности лючков водотруб- т. Э. т. XI.  Фиг. 82. ных котлов сконструировано также несколько аппаратов, снабженных фрезерной головкой с выдвижными резцами, приводимой в движение силой рабочего или от электрического или гидравлического мотора. Лит.: Д е п п Г., Паровые котлы. Лекции, читанные в Технологич. институте, с атласом, СПБ, 1908; ГавриленкоА. П., Паровые котлы, 4 издание, М.-Л., 1924; Иванов А. П., Паровые котлы, с атласом. Л., 1924; Т е ц н е р Ф. и Г е й н р и х О., Паровые котлы, пер. с нем., М., 1927; Берлов M.H., Детали машин, вып. 3, Клепка и сварка резервуаров и котлов, 3 изд., М., 1928; -3 е й ф е р т Ф., Паровые котлы и паровые машины, пер. с нем., 2 изд., М.-Л., 1928; М е р к е л ь Фр., Основы теплопередачи, пер. с нем., М.-Л., 1929; Мюнцингер Ф., Современные крупные паровые котлы, перевод с немецкого, Москва, 1927; его же, Пылесожигательные топки в стационарных паровых котлах, пер. с нем., М.-Л., 1926; Наумов В. С, Расчет парового котла, 2 изд., М.-Л., 1929; ШакА. и Руммель К., Практич. приложение законов теплопередачи и теплового лучеиспускания применительно к случаям постоянных во времени температурных полей, пер. с нем., М.-Л., 1928; Гартман О. Г., Пар высокого давления, пер. с нем., М., 1927; Мюнцингер Ф., Пар высокого давления. Л., 1926; Б е р н ш т е й н С. С, Уход за паровым котлом, 2 изд.. Л., 1926; В е н иг е р К., Паровые котлы и машины в заводском хозяйстве, пер. с нем.. Л., 1925; Герберг г.. Рациональная эксплоатация котельных, пер. с нем., М.-Л., 1927; Гоен Е., Борьба со ржавчиной и протравлением в паровых котлах, пер. с франц., Москва, 1925; Карпекин В.А., Испытание парового котла, М., 1926; КарякинВ.А., Циркуляция в водотрубном котле с вертикальными кипятильными трубками и циркуляционными трубами, Москва, 1925; Кирш К. В., Котельные установки, Москва, 1926; его ж е. Атлас котельных установок, М., 1923; К р а с о вс к и й А. А., Ремонтно-монтажное дело, ч. 3, Установка, повреждения и ремонт паровых котлов, М.- Л., 1927; Л о м ш а к о в А. С, Испытание паровых котлов. Л., 1927; Рабинович М. М., Автоматическое питание паровых котлов, Л., 1926; Ромм Э. П., Расчеты паровых котлов, Киев, 1927; Тома Г., Котлы высокой мощности, перевод с немецкого, М., 1925; Шретер В. Н., Паровые котлы в тепловых расчетах и цифрах, 2 изд.. Л., 1925; Шретер В. П., Паровые котлы и топливо. Л., 1927; Якобсон Г. А., Повреждения стационарных паровых котлов, М., 1927; труды между ведомств, комиссии по котло-строению, ч. 1-3, М., 1926; Р а м з и я Л. К., Огнеупорные материалы в связи с конструкциями котельных обмуровок, М., 1926; Гордон В. Л., Обслуживание паровых котлов, пер. с нем., М., 1928; Проблемы безопасности в экснлоатации котельных установок, пер. с нем.. Л., 1928; С а н г о в и ч Г. С, Курс паровых котлов, Москва, 1928; Надеждин А. А., Тепловой расчет котельной установки, М.-Л., 1927; ГорфинкельМ.С, Механизация отопления паровых котлов, М., 1926; Грамберг А., Испытания машин и работы их в производстве, вып. 2, М., 1926; Зейферт Ф., Руководство к производству испытаний паровых машин, котлов, паровых турбин и двигателей внутр. сгорания, М., 1926; Н у б е р Ф., Тепловой расчет топок и котельных установок, пер. с нем., М., 1926; Известия Теплотехнич. ин-та , М., с 1924; Spalckhaver В., S с h п е i d е г s Fr. nnd R u s t е г A., Die Dampfkessel nebst ihren Zu-behfirteilen u. Hilfseinrichtungen, 2 Aufl., Berlin, 1924; T e t z n e r F., Die Dampfkessel, 7 Aufl., Berlin, 1923; Mtinzinger F., Die Leistungssteigerung v. Gross-dampfkesseln, Berlin, 1922; M u n z i n g e г Г., Аше-rikanische u. deutsche Grossdampfkessel, Berlin, 1923; Mtinzinger F., Hochstdruckdampf, 2 Auflage, В., 1926; Mtinzinger F., Ktsselanlagen ftir Grosskraft-werke. В., 1928; Mtinzinger F., Berechnung u. Verhalten v. Wasserrohrkesseln, В., 1929; Mtinzinger F., Dampfkesselwesen in d. Vereinigten Staaten von Amerika, В., 1925; Lunyi G., Berechnung d. Dampfkessel-Feuerungen, t)berhitzeru.Vorwarmer,5 Auflage, Essen, 1928; T homa H., Hochleistungs- u. Hoch-druckkessel. В., 1921 (2 Aufl. unter d. Titel: Hochleistungs- u. Hochdruckkessel in Vorbereltung); Ztschr. d.VDI , Sonderheft, Hochdruckdampf, В., 1924; Z eu 1-mann, Neuere Bauformen v. Elektrodendampfkessein, B.,1926;Hochdruckdampf,hrsg.v.VDI,B.,1929;PullE., Modern Steam Boilers, 2 ed., L., 1928; Gebhardt G. F., Steam Power Plant Engineering, 6 ed., N. Y., 1925; J a m e s W. H. a. D 0 1 e M. W., Power Plant Machinery, v. 1-2, N. Y., 1923; H a v en G. B. a. S w e 11 G. W., Design of Steam Boilers and Pressure \essels, 2 ed., N. Y., 1923; 3. Tagung d. Allgemeinen Verbandes der deutschen Dampfkessel-Uberwachungs- vereine am 16 u. 17 Juni 1924, Berlin, 1925; 4. Tagung d. Allgemeinen Verbandes d. deutschen Dampfkessel-Uberwacliungsvereine am 23 und 24 April 1925, Berlin, 1925; 5. Tagung d. Allgemeinen Verbandes d. deu-tschen Dampfkessel-tiberwachungsvereine am 7 u. 8 September 1926, Berlin, 1927; H e г b e г g G., Handbuch d. Feuerungstechnik u. d. Dampfkesselbetriebes, 4 Auflage, Berlin, 1928; S e u f e г t F., Verbrennungslehre u. Feuerungstechnik, 2 Aufl., Berlin, 1923; H 1 n z F., tlber warmetechnische Vorganged. Kohlenstaubfeuerung, Berlin, 1928; ten В о s с h M., Die Warmeiibertra-gung, 2 Auflage, Berlin, 1927; Gr6 b er H., Elnfiih-rung in die Lehre v. d. Warmeiibertragung, В., 1926; St en der W., Der warmeiibergang an stromendes Wasser in vertikalen Rohren, В., 1924; В 1 e i b t г e u H., Kohlenstaubfeuerungen, 2 Aufl., В., 1930; Prae-torius E., Warmewirtschaft in Kesselhaus, Dresden-Leipzig, 1930; Veroffentlichungen d. Zentral-Ver-bandes d. preussischen Dampfkessel-Uberwachungsve-reine e. V., B. 1-7, Halle a/S.; H e 1 b i g A., Brenn-staub, Halle a/S., 1924; Schulz В., Die Olfeuerung, Halle a/S., 1925; Peter F., Die Abhitzkessel, Halle a/S., 1913; G u m z W., Die Lultvorwarmung im Dampfkesselbetrieb, Leipzig, 1927; F r e n к 1 e г H., Feuerungstechnik, Berlin, 1926; Hartmann O., Hochdruckdampf, Berlin, 1925; Constam E. und Schlapfer P., tiber den Einfluss d. fluchtigen Bestandteile fester Brennstoffe auf der Wirkungsgrad v. Kesselanlagen mit Innenfeuerung, Porschungsarbeiten , Berlin, 1911, H. 103; Bach C, Untersuchung uber d. Temperaturverhaltnisse Im Inneren eines Lokomobilkes-sels wuhrend d. Anheizperiode, Berlin, 1901, ibid., H. 1; Bach C, Versuche zur Klarstellung der Verschwa-ohung zylindrischer Gefasse durch d. Mannlochaus-schnitt, ibid., 1903, H. 9; Bach C, Versuche mit gew61bten Plammrohrboden, ibidem, 1908, H. 51/52; В a с h C, Die Anderung d. Zahigkeit v. KesselhJechen mit Zunahme d. Festigkeit, ibid., 1905, H. 29; Bach C, Versuche liber d. Elastizitat von Flammroliren mit einzelnen Wellen, ibid., 1906, H. 33; В a с h C, Versuche uber d.Wiederstandsfahigkeit u. d. Formanderung gewolbter Kesselboden, ibidem, 1925, H. 270; Rissbil-dungen in Kesselblechen, ibidem, 1908, H. 59; В a u-m a n n R., Kesselbleche mit Rissbildung, ibid., 1913, H. 135/136; В a с h C. u. В a u m a n n R., Bericht uber Versuche mit autogen geschweissten Blechen u. Kessel-leilen, ibid., 1910, H. 83/84; В a u m a n n R., Versuche z. Ermittlung der in d. Blechen beim Nieten bewirk-ten Formanderungen, ibid., 1922, H. 252; R 6 n n e P., Kriimmungen zylindrischer Kesselteile wahrend d. Be-triebes, ibid., 1927, H. 292; С 1 e v e C, Modellversuche iiber d. Wasserumlauf in Steil- u. Schragrohrkesseln, ibid., 1929, H. 322; Seibert O., Die Warmeauf-nahme der bestrahlten Kesselheizflache, ibid., 1929, H. 324; Fuchs P., Der Warmeubergang und seine Verschiedenheiten innerhalb einer Dampfkesselheizflache, ibid., 1905, H. 22; P о e n s g e n R., Ober d. Warmeiibertragung v. stromendem iiberhitzten Wasser-dampf an Rohrwandungen u. v. Heizgasen an Wasser-dampf, ibid., 1917, H. 191/192; S с h a с к A., Der in-dustrielle Warmeiibergang, Diisseldorf, 1929; Zur Sicher-heit des Dampfkesselbetriebes, hrsg. v. d. Vereinigung d. Grosskesselbesitzer e. V., Berlin, 1927; В г a u s e r P. u. S p e n n r a t h J., Der praktische Heizer und Kesselwarter, Berlin, 1926; S u с к a n C. A., The Supervision and Maintenance of Steamraislng Plant, London, 1924; Transactions American Society of Mechan. Eng. , N. Y., 1928, v. 50, 8, 15; Mechanical Engineering*, N. Y., 1926, Febr.; Ztschr. d. VDb, 1920, B. 64, 21, 22; Archiv f. Warmewirtschaft u. Dampfkessel-wesen , Berlin; Mitteilungen d. Warmestelle Diisseldorf d. Vereins deutscher Eisenhuttenleute , Diisseldorf; Ztschr. d. bayerischen Dampfkessel-Revisionsvereins , Mch.; Die Warme , Berlin; Brennstoff u. Warmewirtschaft*, Halle a/S.; Feuerungstecbnik , Lpz.; Ghaleur et Industrie , P.; Power , New York; The Power Engineer*, L.; Engineering a. Boiler House Review , London; Gheap Steam , L.; Reports of Prime Movers Committee*, N. Y. П. Соповьев и Л. Павлушков. К. П. высокого давления. Под К. п. высокого давления понимают К. п. с давлением выше 22 atm. Первые попытки построения и использования паровых установок высокого давления (45-50 atm) относятся еше к началу 19 в.; однако широкое применение пар высокого давления начинает приобретать лишь после войны 1914-18 гг., когда экономич. преимушества пара высокого давления могли быть использованы на практике в связи с ростом мош;- ности отдельных силовых установок и настоятельной необходимостью наиболее экономного использования топлива. Широкое развитие машиностроения и металлургии дало возможность удовлетворительно разрешить задачу построения К. п. и машин высокого давления. Термодинамически выгодность применения пара высокого давления объясняется следующими свойствами водяного пара: по мере повышения давления теплота жидкости непрерывно возрастает, а теплота испарения падает; полная теплота сухого насыщенного пара возрастает с увеличением давления до -40 atm, а затем начинает падать. Теплота перегретого пара при постоянной t° падает непрерывно при повышении давления. Отсюда следует, что при получении сухого насыщенного пара снижение расхода топлива на весовую единицу пара будет иметь место, лишь начиная с -40 atm и выше. Что же касается перегретого пара, то, повышая давление и оставляя неизменной t° перегрева, мы снижаем непрерывно расход топлива на весовую единицу пара. Необходимо при этом подчеркнуть, что экономия в топливе, получаемая на весовую единицу пара при повышении давления, вообще весьма незначительна. Так, при повышении давления с 15 aim раб. до 80, при неизменной темп-ре перегрева 400°, экономия топлива составляет всего ~3,3%. Поэтому главная выгода от применения пара высокого давления лежит не в области котельной установки, а в области парового двигателя (см. Паровые машины и Турбины паровые). При данных выше условиях адиабатический перепад при давлении в конденсаторе в 0,05 atm абс. составит соответственно 240 и 288 Са1/кг, что при учете незначительного возрастания потерь с увеличением давления даст общую экономию на 1 kWh около 16%. Более выгодно применение пара в установках с использованием отработанного пара для нагревания или отопления. В этом случае при пользовании паром в 80 atm общий коэф. использования тепла пара доходит до ~ 70%. Во избежание значительной влажности пара в последних ступенях турбины высокого давления часто применяют промежуточный перегрев пара, причем пар из последних ступеней турбины высокого давления отводится во вторичный перегреватель, перегревается в нем и затем направляется в следующую часть турбины. Выгода применения вторичного перегрева заключается в том, что затраченное тепло почти полностью используется в турбине. Промежуточный перегрев дает 1-3% экономии в топливе. Экономичность чисто конденсационных установок высокого давления может быть сильно увеличена путем применения регенеративного процесса, при к-ром часть пара из промежуточных ступеней турбины ответвляется для подогрева питательной воды. Применение этого способа дает экономию в 4-8%. Осуществление регенеративного цикла влечет за собою весьма существенное изменение в общей схеме котельной установки: поскольку подогрев воды производится при помощи пара, обычный водяной экономайзер, работающий на отходящих газах К. п., ста- новится либо вовсе ненужным либо поверхность его д. б, значительно уменьшена, т.к. задачей его может явиться лишь небольшой подогрев воды после парового подогревателя (при многоступенчатом подогреве воды паром вода м. б. подогрета до 130-150° и выше). Для использования тепла отходящих газов К. п., в этом случае устанавливается воздушный подогреватель, стоимость ic-poro значительно ниже экономайзера. Так как 1°кип. воды растет вместе с повышением давления, то в установках высокого давленртя представляется возможным повысить t° подогрева воды по сравнению с установками низкого давления. Это обстоятельство при отсутствии подогрева промежуточным паром влечет за собой увеличение поверхности подогревателей за счет поверхности К. п., что имеет следствием повышение экономичности всей установки вследствие того, что 1) поверхность нагрева подогревателей стоит дешевле поверхности нагрева самого К. п. и 2) поглощение тепла подогревателями происходит более интенсивно, чем последними ходами К. п., в силу большей разности t° нагревающего тела и нагреваемого. При повышении давления уменьшается уд. объем пара и следовательно увеличивается его уд. вес. Это свойство влечет за собой весьма существенные последствия. 1) Не изменяя скорости течения пара в паропроводах по сравнению с установками низкого давления, можно уменьшать диаметры труб по мере повышения давления, что удешевляет паропроводы. Следует однако заметить, что средние скорости пара по мере повьппения давления необходимо понижать для уменьшения потерь. 2) Благодаря увеличению плотности пара улучшается передача тепла от внутренней стенки трубки перегревателя к пару. Это обстоятельство значительно понижает темн-ру нарул<ных стенок трубок перегревателя й уменьшает опасность пережога трубок при весьма высоких t° перегрева пара (450° и выше). 3) Благодаря уменьшению уд. объема пара представляется возможным уменьшить диаметры верхних коллекторов К. п., сохраняя скорость отделения пара от зеркала испарения на той же высоте, как и в К. п. низкого давления. При повышении давления уменьшается аккумулирующая способность нагретой до Г,с . воды по той причине, что увеличение теплоты жидкости воды при повышении давления на 1 atm замедляется по мере увеличения абсолютного давления. Так, при повышении давления с 15 до 16 atm абс. теплота жидкости 1 кг воды увеличивается на 3,3 Cal, а ири повышении с 29 до 30 aim абс. она увеличивается только на 2,1 Cal. В силу указанного К. п. высокого давления обладают значительной чувствительностью к колебаниям нагрузки; это явление усугубляется еще тем, что запас воды в них невелик. Изменение аккумулирующей способности воды при разных давлениях и при разных величинах падения давления видно-из диаграммы фиг. 83 (по Мюнцингеру). Указанное свойство К. п. высокого давления вынуждает включать в схему котельной установки с сильно колеблющейся нагрузкой специальные аккумуляторы (см. Аккумулирование тепла). Конструкция, материалы. Конструктивное оформление паровых котлов высокого давления идет в настоящее время по двум основ-HbEvi путям. Первый путь заключается В создании типов, по самому существу своему 130]  1 \ \ ! I : \ I-1-- 10 20 30 tO 50 60 70 ВО 90 100 Дабл. пара при начале разгрузки д atm. обе. Фиг. 83. отличающихся от обьганых, нормальных , котлов, второй-в переконструировании старых типов вертикально-водотрубных и секционных котлов с учетом специальных требований, предъявляемьЕх к К. п. высокого давления. К числу наиболее интересных  Фиг. 8i. конструкций К. П. первой категории относятся котлы систем Атмос, Бенсона, Лефле-ра и Шмидта-Гартмана. Котел Атмос (фиг. 84) представляет собой систему из нескстьких горизонтально расположенных труб а диам. около 300 мм, вращающихся со скоростью около 300 об/м. (необходимая мощность мотора-около 1- 2 IP на трубу). Трубы расположены в топочном пространстве. Вода подогревается предварительно в экономайзере до *°км 1.> а затем подается в трубы (роторы), в которых под действием центробежной силы прижимается к стенкам, образуя внутри труб Чограи.линия  0,035 давя в конденсат. Промеж, перегреб. Фиг. 85. ПОЛЫЙ цилиндр. Пар затем поступает в перегреватель. Паропроизводительность К. п. регулируется числом оборотов роторов. Котлы строятся на давление 50 -100 atm и выше. Паропроизводительность котлов Ат-мос достигает 300-350 кг/м^ в час, так как котел по существу является первьш рядом труб водотрубного котла, дающих примерно ту же паропроизводительность. Преимуществами котлов этой системы являются отсут-  Фиг. 86. ствие дорого стоящих барабанов большого диаметра, наличие небольшой поверхности нагрева и простая схема циркуляции воды; к недостаткам их относятся значительная сложность механизма вращения и сальни- ков у концов роторов, а также возможность повреждения роторов при остановке моторов; эти обстоятельства требуют исключительно внимательногб ухода за котлом. Котел Бенсона отличается оригинальностью самого рабочего процесса, изображенного в JS-диаграмме на фиг. 85. Подогретая вода при давлении около 225 atyn подается в змеевики, где нагревается до 374°, после чего мгновенно переходит в пар без затраты тепла на этот переход, т. к. давление 224,2 atm при темп-ре 374° является критическим; пар в этой точке обладает максимальной теплотой жидкости, около 499 Cal, и теплотой испарения равной нулю. Благодаря этому в К. п. фактически не происходит процесса парообразования и отсутствуют все нежелательные явления, связанные с этим процессом. Пар перегревается далее до 390°, затем дросселируется приблизительно до 105 atm я вторично перегревается до 420°. Пар с давлением в 105 а<т и t° 420° является рабочим и направляется в турбину. Преимущество котла заключается в отсутствии дорогих барабанов и в относительной безопасности устройства благодаря ничтожному водяному объему. Однако котел отличается крайней чувствительностью к колебаниям нагрузки и к перерывам питания. Кроме того осуществление процесса Бенсона требует несоответственно большого расхода энергии на питательные насосы, т. к. последние должны иметь напор около 250 atm, в то время как рабочий пар имеет давление ок. 100 atm. Конструктивное вьшолнение К. п. системы Бенсона изображено на фиг. 86. Котел Лефлера основан на принципе получения пара высокого давления путем непосредственного впуска сильно перегретого пара в несмываемый непосредственно газами барабан испарителя, в к-рый подается подогретая до высокой t° вода. Образующийся в испарителе пар помощью специального насоса направляется в перегреватель, находящийся под действием лучистой теплоты и топочных газов. Перегретый пар из перегревателя направляется частью в турбину, частью в испаритель. Преимущества котла - довольно значительный объем воды в испарителе, отсутствие кипятильных труб, часто являющихся в экснлоатации причиной аварий, отсутствие необходимости в тщательном умягчении питательной воды (испаритель не обогревается горячими газами). Недостаток котла-сложность системы и в частности насоса, отсасывающего из испарителя пар. При остановке насоса мелеет иметь место перелсог трубок перегревателя несмотря на наличие специального предохранителя. Этот специальный насос по-глощ.ает большое количество энергии, относительно тем большее, чем ниже давление пара. Поэтому котел работает неэкономично при давлении ниже 100 atm (при давлении около 130 atm расход на насос составляет ок. 2% всей выработанной котлом энергии). На фиг. 87 изображены схема котла и его конструктивное выполнение (а-насос, б- паропровод в машину, в - перегреватель, г-испаритель, д-экономайзер, е-воздушный подогреватель). Котел Шмидта-Гартмана (фиг.88) состоит из барабана а с расположенной в нем системой змеевиков б, по которьш протекает насыщенный пар, испаряющий воду в барабане. В топочном пространстве котла расположены змеевики в, являющиеся продолжением змеевиков, лежащих в барабане  Фиг. 87. (остальные обозначения: г - перегреватель, д-экономайзер), В этих змеевиках производится пар, отдающий затем свое тепло воде. Испаряющий пар в змеевиках имеет давление на 30 atm больше давления рабочего пара. Циркуляция в змеевиках происходит естественным путем, в противоположность описанным выше системам, в которых она осуществляется принудительным способом. Преимущества котла-безопасн, работа змеевиков, по к-рьги течет испаряющий пар (по змеевикам циркулирует непрерывно одна и та же вода), высокий коэфициент теплопередачи от конденсирующегося в змеевиках насыщенного пара, отсутствие омывания барабана горячими газами. Недостатки котла- относительная дороговизна и необходимость держать змеевики под значительно большим давлением, чем рабочий пар. Построенные по обьганому, нормальному , типу водотрубные К, п. высокого давления (а большинство установок высокого давления снабжается и по настоящее время шиенно такими К. п.) имеют ряд конструктивных особенностей, из к-рых главнейшие: 1) незначительное количество барабанов небольшого диаметра (для удешевления); 2) небольшая поверхность нагрева первого газохода (до перегревателя) с целью получения большого перегрева; 3) отсутствие жестких соединений между отдельными элементами К. п.; с этой целью избегают применения соединительных труб большого диаметра; трубы загибаются радиуссвл, не меньшим пятикратного наружного диаметра трубы; 4) наличие в гнездах для труб в барабанах, секционных коробках и камерах перегре- вателя канавок глубиной от 0,5 до 1 мм для большей надежности развальцовки; 5) обязательная надежная изоляция барабанов от воздействия на них горячих газов и лучистой теплоты. Изоляция необходима для уменьшения Г-ных напряжений материала барабанов, появляющихся вследствие разности t° наружной и внутренней поверхности стенки и растущих при увеличении ее (при наличии изоляции разность t° невелика). Следует также указать, что более низкая t° стенки дает возможность вьшолнить эту стенку более тонкой, так как напряжение в ней допускается тем большее, чем ниже Г стенки. Изоляция защищает от газов также места развальцовки труб. Изоляция осуществляется рядом способов, из к-рых главньпии являются: 1) чугунные пластины; 2) специальные шамотные кирпичи, подвешиваемые к барабанам; 3) система трубок небольшого диаметра, помещенная у барабанов и охлаждаемая водой из котла; 4) набрызгивание (торкретирование) на барабан жидкой смеси из специальной огнеупорной массы и воды при помощи цемент-пушки (наилучший способ). К. п. высокого давления, работающие с высоким напряжением поверхности нагрева, обычно снабжаются водяными экранами, т. е, системой труб, включенной в общую систему циркуляции К, п. и расположенной в топочном пространстве котла. Экраны увеличивают производительность К. п. и понижают температуру стенок топочной камеры и находящихся в ней газов. Наиболее ответственной частью К, п. являются барабаны. По методу выполнения барабаны можно разделить на следующие типы, 1) Барабаны с продольными клепаными швами и с вклепанньпйи днищами; они  Фиг. 88. применяются обычно до давления приблизительно 35 atm хотя имеется ряд выполненных клепаных котлов и на давление до 50 - 80 aim, 2) Барабаны с продольными сварными швами с приклепанными, приваренными к ним или осаженными из того же листа днищами; эти барабаны применяются для давления до 40-45 atm; свариваются они машинным способом, 3) Цельнокованые 1 ... 10 11 12 13 14 15 16 ... 49 |

|

© 2007 SALROS.RU

ПромСтройМат |