|

|

|

|

1 ... 7 8 9 10 11 12 13 ... 49 Табл. 1. -Основные данные

к. п. различных систем. Употребительные На 1 .u2 поверхности нагрева приходитсн в среднем

Плоская колосниковая решетка; руч- D =0,8-=-1,5 ное или механич. обслуживание I О'=0,65-ы,0 Ступенчатая колосниковая решетка I L =6-г-12 Наклонная решетка в кипятильнике L=6-i-13 Тенбринка 0,22-0,26 0,04-0,05 0,13-0,15 Плоская решетка; ручная, реже механическая подача топлива; каменный уголь ступенчатая колосниковая решетка; бурый уголь; нефтяная топка с распылением D = 0,2в)/Я-1,1-2,2 d=0,5D (для волнистых труб d-=o,5D-f-0,05-0,1) dsO,55-T-l,25 а =b=0,lZ) е =0,Ш+0,01 0,16-0,20 I 0,08-0,05 1 0,26-0,30 Плоская решетка; ручная, реже механическая нодача топлива; каменный уголь Ступенчатая колосниковая решетка; буры1\уголь; нефтяная топка с распылением D =0,21i/h=1,74-2,5 d-0,5O-0,250,3 = 0,61,05 2a=0,5D-0,064 0,075 b =0,lD~0,07 с =0,l/) + 0,02 0,18-0,21 0,065 0,075 0,20-0,23 Обыкновенная плоская решетка; ручная, реже механич. подача топлива; каменный уголь D =1,8-3,0 = (0,234-0,56) V Я d = 0,5l>-(0,254-0,3)-0,6-l,2 а =0,5D-(0,064-0,07) b =0, ID-0,05 с =0,lD-bO,02 Число галловеевск. трубок nso,2H 0,16-0,19 0,06-0,07 0,19 0,22 Обыкновенная плоская решетка; руч- ] D = 1,254-2,100,66 К Н пая подача топлива; каменный, L = 1,84-5,6 уголь d= 0,064/0,0704-0,076/0,082 = 40-н110 0,08-0,10 0,03-0,025 0,08-0,09 D =1,44-1,90,38 /Н L =3,04-6 d=0,5Z)--(0,05-=-0,l) d =0,064/0,074-0,076/0,082 n =404-75 а =b = 0,lDc-0,lD--0,01 0,13-0,16 0,05-0,04 0,18--0,22 To же Нефтяная топка с распылением D =1,44-3,0s1,35i/h L =2,04-4,8 d =0,6Z)--(0,04-0,05) для l-жаров. трубы при D<2,0 d =(0,31-=-0,032) D для 2-жа-ровых труб при D2,0 d =0,064/0,0704-0,084/0,090 n =404-400 0,09-0,11 0,086-0,04 0,08-0,12 Горизонтальная внутр. колосниковая решетка; ручная или механич. загрузка топлива; выносная топка со ступенчатой решеткой D =l,04-2,4sF 0,11Н L =2,54-6,5 =0,5D--(0,14-0,15) L =l,04-3,0 d =0,051/0,0564-0,064/0,070 n =304-120 0,12-0,15 0,05-0,04 0,18-0,22 Горизонтальная внутр. колосниковая решетка; ручная загрузка. Применяется гл. обр. на передвижных локомобилях D =0,524-1,3 sO,25Ho, 38 L =2,64-6,0 А =0,704-1,30 В =0,64-1,4 Л' = 0,54-1,10 В' = 0,484-1,2 d =0,05/0,056-0,064/0,070 п =254-120 0,12-0,15 0,05-0,04 0,18-0,22 Табл. 1.-Основные даннйе Ii. п. Наименование Предельные значения * Средние значения *

различных систем. (Продолжение.)

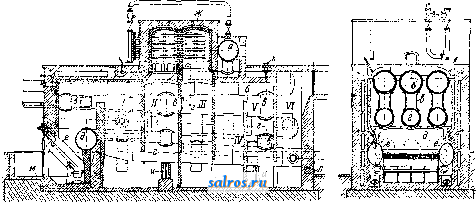

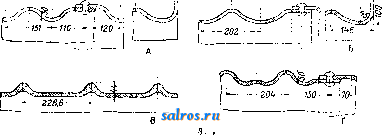

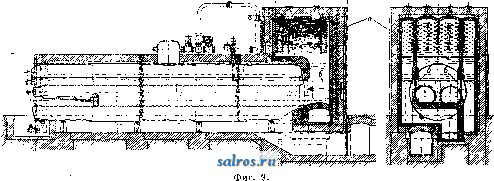

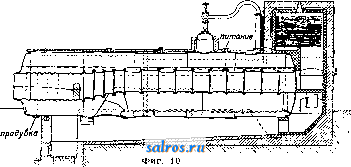

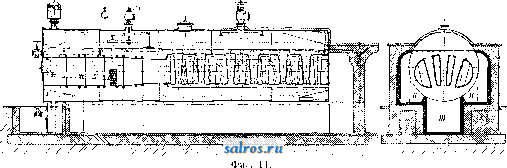

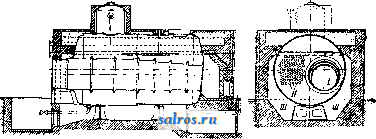

руншый диаметры трубок, d-внутр. диам. жаровой трубы, d -диам. кипятильных трубок с узкого и ши-с-расстояние низшего уровня от верха жаровой трубы, L-длина главного барабана, L-длина вспомога-11- шсло дымогарных или кипятильных трубок в котле, п'-число жаровых труб или барабанов, А и А'~ высота барабана вертикального котла, h- высота топки вертикального.котла, г-радиус топки котлов Кокрана. п.пощадь пола, занятая котлом. стенку камеры, причем большая ч&сть,Qgff, в виде лучистой энергии передается на экранную поверхность, часть Xg проходит через стенки топки и рассеивается, а часть Qig расходуется на подогрев воздуха в каналах топочных стенок. Из общего количества лучистой энергии Qsff + Ятя + Язн, приходящейся на экранную нагревательную поверхность, да-Ь 7-передается воде, а qHS+Янт излучается ею обратно в топочное пространство. Диаграмма фиг. 4 дает представление о сложности тепловых процессов в топке и о трудности охвата их математическим анализом. Воленберг, Морроу и Линдсет на основании нек-рых упрощений и допущений пришли к аналитич. выражению для определения t° топочного пространства, которое однако отличается значительной сложностью и недостаточно общим характером. Передача тепла в последующих секциях К. п. и в других частях котельной установки совершается также путем теплопередачи от потока горячих газов по общей ф-ле: где Gi-вес топочньгх газов, развивающихся в час, в кг, с ]* - средн. теплоемкость 1кг дымовых газов в пределах ti и t; tu - темп-ры дымовых газов в рассматриваемой части К. п. при входе и выходе, Н-поверхность нагрева данной части К. п., к-коэф. теплопередачи от дымовых газов к содержимому секции (воде, пару или воздуху), а' и а -коэф-ты, учитывающие теплоотдачу лучеиспусканием содержащихся в дымовых газах паров воды и СО., а А t-т. н. средняя логарифмич. разность Г на протяжении данной части установки. При заданных Q, L или ti, к, а' и а вычисляют Gi по обычным ф-лам из хим. состава, количества топлива, сжигаемого в час, и коэф-та избытка воздуха; с определяется из известного состава дымовых газов сначала приближенно (так как ti или tz неизвестны), а затем более точно путем последовательных приближений; At определяется из ур-ия: At = At, At, At, где /1 наибольшая, а At-наименьшая разности температур дымовых газов и обогреваемой поверхности в пределах данной части К. п. (т, е. в начале или в конце ее). Т, о. получаем два ур-ия с двумя неизвестными Я и ti или t., к-рые позволяют в каждом отдельном случае вычислить площадь 1J. и требуемую Г входа или получающуюся i° выхода газов. При условии задания, как было указано выше, весь расчет м. б, проведен по следующей схеме. Сначала определяют ti газов при вступлении в и одновременно количество тепла, переданное лучеиспусканием и конвекцией экранной поверхности нагрева котла Qhs+Qst-h затем, зная и t, определяют П^ и 2 поглощенное передней частью К, п. Для пароперегревателя известны: (из количества пара, давления его и Г перегрева) и t, определяют Яд и з; зная общее количество тепла, необходи- мое для парообразования, Qj) и вычитая из него сумму полученного уже котлом тепла Qhs + Qet + Qs, определяют 3, a от- сюда и Hi и f; идя тем же путем дальше, можем определить и поверхность нагрева экономайзера Я5 и <5 (при заданных 3 и д-) и затем, зная t и 5, поверхность нагрева воздушного подогревателя Н^ и t° подогрева воздуха g. Трудность этого расчета заключается гл. обр. в отсутствии достаточно простых эмпирически проверенных формул для определения коэф-тов излучения и теплопе-редач в отдельных частях котельных установок. Значительное упрощение теплового расчета достигнуто Мюнцингером путем создания целой серии графич. таблиц, составленных частью по эмпирическим, частью по теоретич, данным. Отношение тепла, уносимого из К. п. паром, к теплопроизводительности сожженного топлива, называется коэфиццентом полезного действия К. п. В наилучших случаях практики кпд котлов может достигать 85-87% и более. В среднем лее К. п. работают с кпд не выше 70%. Кпд котлов обусловливается потерями тепла: а) с отходящими газами, б) от неполноты горения топлива и в) в окружающую среду. Первая определяется экономич. соображениями, как указывалось выше; вторая обусловливается совершенством топки и уменьем кочегаров, обслуживающих котел; третья зависит от качества обмуровки К. п. и условий движения воздуха, омывающего эту обмуровку. Кпд изменяется с изменением нагрузки К, п достигая своего максимума при нек-рой наи-выгоднейи1ей нагрузке, которая в каждом частном случае м. б. установлена то.г[ько опытным путем, и уменьшается с увеличением нагрузки за счет роста потерь с отходящими газами и от неполноты горения топлива. При слабых нагрузках К, п. коэфициент полезного действия также падает за счет увеличения потерь в окружающую среду, В табл. 1 приведены теплотехнические и конструктивные данные относительно различных систем К. п, II. Классификация К. п. Формой сосуда, наилучше сопротивляющегося как внутреннему, так и внешнему давлению, является шар; однако практич, неудобства шаровых сосудов в соединении с нежелательным для котлостроения свойством шара - обладать наименьшей поверхностью из всех тел данного объема заставили принять в качестве основной формы К, п. круговой цилиндр. Стремление развить поверхность нагрева, не увеличивая чрезмерно объема К. п., привело к уменьшению абсолютных размеров диаметра сосудов, т, к, при равном объеме отношение поверхности к объему изменяется обратно пропорционально диаметру цилиндра. Эта основная идея осуществляется двумя основными способами: 1) огневой поток разбивается на ряд струй, направляемых по трубкам, омываемым снаружи водой,- жаротрубные иогнетрубные. К, п, и 2) дробится водяной объем и распределяется на большое количество б, или м. тонких трубок, омываемых снаружи дымовыми газами,-водотрубные К. п. А. Цилиндрические К. п. Наиболее простой формой К. п. является простой цилиндрич. котел, наполненный на ~ 0,7 объема водой и омываемый снаружи дьпйовьнйи газами. Котел этот обладает рядом недостатков, из к-рых наиболее существенными являются невозмолшость создания б. или м. крупных поверхностей нагрева (Н^ЗОм^)я плохое использование тепла дымовых газов вследствие чрезвычайно невыгодн. соотношения между поверхностью нагрева паровых котлов и поверхностью охлаждения кладки. Эта система применяется изредка в малых установках, главным образом для получения пара низкого давления (до 6-8 atm). Первым шагом к диференцированию водяного объема К. п. является постройка батарейных котлов; К. п. этой системы непосредственно нижними кипятильниками на особые чугунные опоры и. Питание производится в каждый верхний барабан самостоятельно в его задней части, над соответственным штуцером (к). Продувка совершается из наиболее низкой части нижнего кипятильника (л), а при наличии кипятильников в топочном пространстве-таклсе и из них (ж). Для лучшего удаления пузырьков пара кипятильники ставят несколько наклонно и составляют из конич. обечаек, направленных узкими концами по направлению движения пузырьков пара. Для возможности свободного теплового расширения отдельных частей К. п. обмуровку не доводят вплотную до кипятильников, к достоинствам бата-рейньгх К. п. должны быть отнесены: 1) простота конструкции, позволяющая строить  Фиг. 5. (фиг. о) представляют собой обьгано совокупность нескольких секций, соединенных общим паросборником а (т. и. сухопарником). Каждая секция состоит из одного верхнего барабана б, соединенного патрубками (штуцерами) б с 1,2 или 3 кипятильниками г; последние располагаются под барабаном в вертикальной плоскости (при 1 или 2 кипятильниках) или в горизонтальной (при 2 или 3). Паровые пространства отдельных секций соединяются между собой общим сухопарником, а водяные-особьиии поперечными штуцерами или топочными кипятильниками; т. о. верхние барабаны всех секций имеют один общий уровень зеркала испарения. Топки применяются как с горизонтальными, так и со ступенчатыми и наклонными колос-никовыьш решетками обычно с ручной загрузкой; для увеличения экранной поверхности нагрева применяются кипятильники Тенбринка (см. Топки) или, как показано на фиг. 5, устраивают несколько небольших кипятильников д я е, окружающих топочное пространство. Топочные газы, направляемые поперечными стенками, проходят, многократно опускаясь и поднимаясь, по всей длине К. п., омывая по пути также и пароперегреватель ж. Постедний ставится посредине котла т. о., чтобы газы проходили через него, омыв Vs ДО /г всей поверхности нагрева К. п. Температура перегрева регулируется заслонкой 3, открывающей газам путь помимо перегревателя. Опирается К. п. их даже небольшим и слабо оборудованным з-дам; 2) большой водяной объем; 3) простота очистки; 4) удобство транспорта в разобранном виде и простота сборки; 5) легкая приспособляемость к различным топкам; 6) надежность в работе, дешевый текущий ремонт. Основньши недостатками батарейных К. п. являются: 1) довольно низкое использование пола котельной; 2)громоздкость К.п. и большой объем кладки, обусловливающий значительные потери тепла и присос холодного воздуха; 3) невозможность быстрой растопки вследствие плохой циркуляции и необходимости медленного прогревания К. п. для избежания Г-ных напряжений; 4) жесткость конструкции, облегчающая возникновение Г-ных напряжений; 5) ограниченная возможность форсировки и слабая паропроизводительность. К. п. этой системы применяются сравнительно редко,-гл. обр. там, где требуется надежность в работе и простой уход, а малая экономичность использования топлива играет подчиненную роль. Б. Ж ар от р у б и ы е К. п. состоят из цилиндрич. котла, в к-рый вставлены в продольном направлении 1,2 или 3 жаровых трубы, служащих первым дымоходом для топочных газов, а в большинстве случаев вмещающих в себе таклсе и самую топку. Жаротруб-ные К. п. с одной жаровой трубой называются также к о р и в а л л и й с к и м и, а с двумя трубами-л а и к а ш и р с к и м и. Пока не наступило парообразование, т. е. при рас-  ФПГ. 6.  Фиг. 7. топке, циркуляция в К. п. весьма йесовер-шенна: л^ше всего она в трехжаротрубном, несколько хуже в одножаротрубном и почти отсутствует в двухжаротрубном К. п.; схема конвекционных токов изображена на фиг. 6*. После того как вода прогрелась и парообразование идет нормально, циркуляция улучшается и практически одинакова в корнваллийских и ланкаширских К .п. Кроме числа жаровых труб характерна также и форма их. В этом отношении различают К .п. с гладкими,волнистыми, ступенчатыми жаровыми трубами и галловеев-ские котлы с поперечными штуцерами. Наименее совершенным типом жаровых труб являются гладкие. Жаровые трубы как правило являются первыми дымоходами, а часто и топкой, благодаря чему они нагреваются сильнее остальных частей корпуса К. п.; поэтому наряду с сопротивляемостью поперечным усилиям они должны до известной степени обладать упругостью в продольном направлении. Для придания им жесткости в поперечном направлении и упругости в продольном применяют конструкции соединения отдельных обечаек между собой, представленные на фиг. 7; всего чаще применяют так называемые кольца Адамсона (А), обладающие наряду с достаточной жесткостью тем преимуществом, что головки заклепок не подвергаются не- нию газов. Трубки Галловея (фиг. 11), способствуя увеличению н<есткости жаровой трубы, увеличивают поверхность нагрева и вызывают энергичное перемешивание топочных газов. Наиболее совершенным типом жаровых труб однако являются волнистые жаровые трубы. Наиболее распространенные типы изображены на фиг. 8 (А-Фокса, Б- Морисона, В-Пурвса и Г-Дейтона). Соединение жаровой трубы с днищем К. п. бывает наружное (фиг. 10, левый конец) и внутреннее (фиг. 9). Первый способ применяется обычно в переднем конце К. п. с внутренней топкой, т. к. он сильно облегчает навеску передней стенки с топочной дверцей; при приставных топках и в задних концах жаровых труб однако применяют обычно внутреннее соединение, т. к. оно допускает расчеканку с обеих сторон и не образует острого угла, к-рый часто заполняется котельным камнем и ведет к перегревам этой части К. п. Пар забирают из сухопарника, расположенного обычно на средней или предпоследней обечайке К. п. Наиболее часто применяется в жаротрубных К. п. внутренняя топка в самой жаровой трубе, причем в этом случае ее обычно снабжают плоской колосниковой решеткой с ручным или (в последнее время  чаще) механическим забрасыванием топлива. Гораздо реже применяют наклоннью или ступенчатые решетки, для чего приходится или делать первую часть жаровой трубы большего диаметра или ставить топку перед К. п. в отдельной кирпичной кладке. Дымовые rti-  посредственному воздействию пламени. Ступенчатые жаровые трубы (фиг. 10) получаются соединением отдельных обечаек различных диаметров; наряду с достаточной жесткостью они способствуют перемешива- * На фиг. римскими цифрами показана последова-г эльыость прохождения газами дымоходов. зы сначала проходят по жаровой трубе, затем идут по второму дымоходу к передней части, омывая одну половину наружной поверхности нагрева К. п., а затем, пройдя под К. п., поворачивают обратно и одшша-ют вторую половину ее. Реже делают так, что газы идут вперед по двум дымоходам сбоку к. п. и уходят в боров через общий дьшоход внизу К. п. Пароперегреватель а (фиг. 9-ланкаширский котел нормального типа с пароперегревателем) ставится после жаровой трубы; t° перегрева регулируется при помощи двух заслонок б, открывающих топочньпл газам проход в - боковые дымоходы помимо пароперегревателя. Питание целесообразно производить через переднюю стенку. Продувочный клапан ставят обьшно в передней нижней части К. п. Вес К. п. передается непосредственно фундаменту через чугунные стулья, которые ставятся под -ар-пу лгные (большие) обечайки-притом в достаточном уда лении от швов для возмож, ности их подчеьсанки. Зо- лоудаленне обычно север- J шается вручную в плоскости пола кочегарки; очи- стка внутренней и жной поверхностей стенок К. п., вообще говоря, не затруднительна; наиболее удобными в этом отношении являются корнваллииские К. п., наименее удобными-трехжаротрубные. Видоизменением жаротрубных К. п. является котел системы Паукша (фиг. 10); его отличительной особенностью является третья Лгаровая труба, идущая на ?/з-Ii длины IC. п. от его задней стенки; она служит обратным дымоходом и способствует улучшению циркуляции при растопке К. п., причем избегается основное неудобство трехжаротрубных К. п.- расположение топок на двух различных уровнях. В котлах Галловея (фиг. 11) обе жаровые трубы объединяются в одну общую огневую коробку бобовидного сечения, в 1соторой противолежащие стенки соединены и возможность форсировки (в особенности корнваллийских), 6) незначительная высота помещения, требуемая для установки К. п. Недостатками этой системы являются; 1) довольно слабое использование площади пола котельной, 2) медленная растопка, 3) громоздкость и тялселый вес при неразборности конструкции, что сильно затрудняет перевозку, 4) жесткость конструкции при прпме-  нару- 1,. нении (обьгано в СССР) гладких жаровых труб, 5) плохая приспособляемость к различным системам топок и необходимость сжигания высокосортного топлива в виду ограниченности площади колосниковой решетки, 6) сравнительная дороговизна, 7) невозможность создания крупных единиц, 8) неудобство приключения перегревателя. Несмотря на указанные недостатки этот тип К. п. пользуется широким распространением в ряде различных отраслей промышленности (каменноугольная, химическая, кожевенная, текстильная), гл. обр. в мелких и средних установках, где его хорошие качества получают перевес над недостатками. Однако необходимо признать, что этот тип К. п. достиг своего полного развития, и дальнейшее про-  рядом кипятильных труб Галловея. Эти К. п. распространены в Англии; на континенте и в СССР более приняты обычные гладкотруб-ные ланкаширские и корнваллииские котлы, в которых в жаровые трубы вставлены кипяти.г[ьнью трубки Галловея. К достоинствам жаротрубных К. п. должны быть отие-сеньк 1) большой водяной объем, 2) малая чувствительность к качеству питательной воды, 3) простота ухода за котлом и его очистки, 4) наде?кность в работе и долговечность, незначительные расходы на ремонт, 5) отио-сительно высокая паропроизводительность грессирование его по пути увеличения поверхности нагрева отдельных единиц или повьппения рабочего давления выше 12, а в исключительных случаях 15 atm является невозможным. В. Раздробление огневого потока полностью осуществляется вт. н. трубча-тыX, или огнетрубных, К. п., представляющих собой цилиндрич. оболочку с большим числом дьшогарных трубок, пронизывающих внутреншою полость К. п. и укрепленных развальцовкой в днищах или так наз. трубных досках. В трубчатых К. п. большого диаметра для облегчения чистки трубки располагают двумя группами, симметричными относительно продольной вер-  Фиг. 12. тикальной плоскости, и оставляют между ними промежуток в 280-300 мм, достаточный для прохода рабочего при чистке; под трубками д. б. оставлено пространство не менее 400 мм диаметром для той же цели. Днища для удобства сверления отверстий и развальцовки труб часто делают плоскими; в этом случае для укрепления их связывают между собой, а иногда и с цилиндрич. стенками барабана при помощи особых связей. Для скрепления плоских днищ между ними с*гавят анкерные связи одного из типов, изображенных на фиг. 12. Для скрепления плоских днищ со стенками барабана иногда применяют угловые связи из листов с приклепанными к ним уголками. В области трубных досок часть трубок для связи делают с более толстыми стенками и укрепляют их в досках ввинчиванием и последующей развальцовкой (фиг. 13: А-анкерная, Б-обыкновенная дымогарная трубка). Для удобства выемки трубок отверстия в той доске, через к-рую вставляют и вынимают трубки, делают немного большего диаметра, чем наружный диаметр трубки. Размеры нормальных дымогарных трубок по нормам герм, торгового флота приведены в табл. 2. Табл. 2.-Размеры нормальных дымо бок (в мм). Минимальное расстояние между соседними трубками обычно делают равным 25-30 мм. Простой трубчатый К. п. представляет собой наиболее примитивный вид этого рода К. п. (фиг. 15). Он состоит из цилиндрич. наружного барабана, в который вставлены от днища до днища ряд дымогарных трубок. Правильной циркуляции в К. п. этой системы нет, а потому и паропроизводительность с 1 м^ поверхности нагрева весьма ограничена. Топки применяются самых различных видов: плоские, наклонные и ступенчатые колосниковые решетки, обычно с руч- Суженная анкерная трубка  гарных тру-

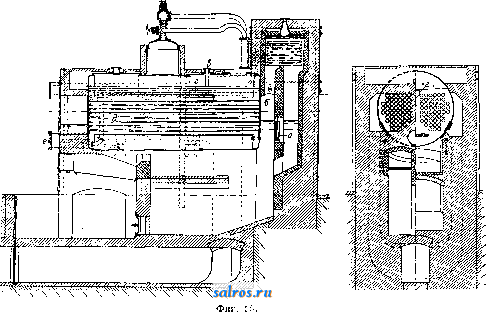

Для сухопутных к. п. применяют б.ч. цельнотянутые дымогарные трубки, размеров, указанных в табл. 3. Фиг. 13. ной заброской топлива; кроме обогрева топочными газами эти К. п. часто применяются для утилизации тепла отходящих дымовых газов металлургическ. печей и выхлопных газов двигателей внутреннего сгорания. Топочные газы текут сначала по нижней поверхности барабана, проходят затем в обратном направлении по трубкам и, поворачиваясь, вновь уходят, обтекая боковые стороны барабана. Для забора пара делают обычно сухопарник. Пароперегреватель ставится в конце К. п., причем газы проходят через него перед дымогарными трубками; регулирование темп-ры перегрева производится заслонками а и б. Питание этих К. п. в виду трудности очистки накипи рекомендуется производить лишь чистой водой; питание совершается обычно че- рез верх барабана в его задней трети (в). Табл. 3.-Р азмеры цельнотянутых дымогарных трубок. Наружный ;ггда- Внутренний 0, мм..... Норм, толщина стенок, mm . Вес 1 п. м в кг.......

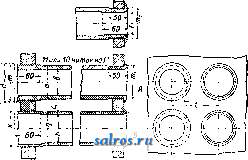

Трубки, располагают в трубных досках по углам квадрата (фиг. 14, А и Б) или по углам равностороннего тр-ка (фиг. 14, В и Г); последнее расположение позволяет на данной площади при одинаковом минимальном расстоянии между трубками уместить большее количество их, однако первое расположение предпочтительнее, т. к. трубки м. б. легче очищены от накипи. Расположения А и Г (фиг. 14) предпочтительнее перед Б и В, так как пузырьки пара могут более свободно подниматься по вертикальным проходам. Полезно, как указано на фиг. 15, пускать питательную воду не прямо в котел, а в особый питательный жолоб 8, в к-ром вода  ФПГ. 1 подогревается до и отчасти отлагают- ся грязь и накипь; жолоб соединен труб- кой д непосредственно с расположенным в передней части продувочньпуг клапаном е. Вес К. п. передается фундаменту через боко- Трубчатые К. п. с обратным ходом дыма (фиг. 17) в наиболее простом виде представляют собой цилиндрическ. ба-  вые стены обмуровки, на к-рые К. п. опирается приклеианньгии к барабану кронштейнами. Золоудаление совершается вр-ганую  Фиг. 16. через дверцу из зольного кармана; очистка труб от сажи и мелкой золы производится просто-банником через дверцы, очистка же их наружной поверхности от накипи довольно затруднительна. К. п. этой системы в настояшее время применяются сравнительно редко. Равньпл образом мало употребительна и комбинация трубчатого К. п. с кипятильниками (обьгано двумя) и простым цилиндрическим К. п. В последнем случае иногда трубчатый К. п. присоединяется непосредственно к пилиндрическому и ставится вертикально (К. и. системы Дюпюи, фиг. 16). Чаше применяют комбинацию жаротрубного и трубчатого К. и., объединенных обшим барабаном или лишь соединенных штуцерами. рабан, в к-ром вставлены одна, реже две жаровых трубы и пучок дымогарных трубок. Топка, обьгано снабженная горизонтальной колосниковой решеткой, находится в жаровой трубе, причем эта же труба слулшт и первым дымоходом; затем газы проходят в обратном направлении через пучок дымогарных трубок и наконец уходят, омывая наружную поверхность барабана. В Англии распространен jnn трубчатых К. п. с обратным ходом дыма, у к-рых обмуровка ограничивается лишь огневой коробкой для поворота дымовых газов по выходе из жаровой трубы; в этом случае К. п. устанавливается совсем без обмуровки, и топочные газы по выходе из дымогарных трубок собираются дымовой коробкой и уводятся в боров или непосредственно в дымовую трубу. Наибольшее распространение этот тип К. п. получил в коммерч. флоте (см. нил^е, Судо-  Фиг. 17. вые К. п.), где огневая коробка делается клепанною из стальных листов и помещается внутри барабана; эти К. п. делаются с 2,3 и 4 жаровыми трубами. В стационарных К. п. пароперегреватель помещается обьгано в ог- 1 ... 7 8 9 10 11 12 13 ... 49 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |