|

|

|

|

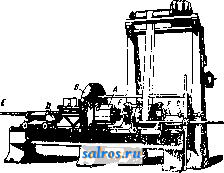

1 ... 6 7 8 9 10 11 12 ... 48 Металл нельзя лить в литник с перерьюами струи. В нек-рых случаях, когда требуется большой напор, стараются направить струю стали из ковша прямо в литник, создавая      Фиг. 17-22. т. о. удар стали. Заливка стали считается законченной, когда металл показался в прибыли. В этот момент предпочитают в крупных отливках добавлять металл в прибыли, а не через литник. Т. о. создается горячая прибыль, шатающая отливку (при сокращении объема засшвающего металла) сверху, но не снизу (что вредно). Готовый металл рекомендуется птвя шлгуском раскислять силикошцигелем.Эта ириедцка делает металл -более спокойным, и он хорошо разливается. В наиболее толстых частях отливок образуются усадочные раковины. Распространенный взгляд, что наличие усадочных пузырей в отливках уменьшает прочность металла, не всегда правилен: пузырь, заключенный в  Фиг, 23. металле, представляет собой сферу (подобно своду) с правильно расположенными кристаллами и оказывает значительное сопротивление разрушению, особенно раздавлива-нию. Вытяжка ковкой этого пузыря образу--ет складку, наличие к-рой уже безусловно юслабляет металл. Для избежания образова- ния усадочных пузырей применяется центробежная отливка и отливка под давлением. Центробежная отливка состоит в том, что расплавленный металл вводится в быстро вращающуюся металлич. форму, где под действием центробежной силы он прилипает к внешней поверхности вращающейся формы. Т. о. можно готовить разнообразные тела вращения. Схема работ центробежной литейной машины дана на фиг. 23. Формой служит цилиндр А. Посредством рукоятки С форма J. м. б. передвинута назад (на чертеже-направо). Находящийся на конце шпинделя поршень с охлаждающей ребристой поверхностью F образует заднюю стенку формы. В начале отливки форма А прижимается совершенно плотно к корпусу В, после этого наполненный расплавленным металлом ковш В вкатывают внутрь формы^.,к-рую одновременно с этим приводят во вращение. Поворачивая маховичок В, выливают расплавленный металл в форму. Как только металл за-таердёет, форму А подвигают вправо на поршень, который выдавливает отливку. Особо широкое распространение получил Способ центробежной отливки при изготовлении чугунных труб. Материал, из которого готовятся формы для центробежных отливок.  Фиг. 24. Д. б, выбран особенно тщательно в зависимости от условий работы центробежной литейной машины. Для форм с высоте ой степенью нагрева чугун, вследствие его склонности к росту (увеличение объема при повторных нагреваниях), применять не рекомендуется; применение стали дает лучшие результаты. Формы без футеровки, работающие с подогревом или охлаждаемые водой, могут готовиться из стали, но продолжительность службы их невелика. Поэтому предпочтительнее делать формы из нихрома (60% Ni и 40% Сг) или же из Becket-металла, а также из сплава следующего состава: 80% Ni и 20% Сг. Этот сплав вьщерживает длительные и повторные Г-ные нагрузки свыше 1 370°. Существенным является требование, чтобы стальные формы не имели раковин ближе 3 лш от внутренней поверхности формы и чтобы эта поверхность была совершенно гладкая; толщина стенок выбирается так, чтобы при отливках форма не нагревалась свыше критич. точки данного металла. При литье под давлением расплавленный металл вводится под высоким давлением в мета1ллич. форму, в результате чего получаются детали, настолько точно соответствую- щие заданошьш размерам, что они не нуждаются в дальнейшей механич. обработке. Это цредставляет особенно значительные выгоды при массовом производстве мелких и требующих большой точности деталей (напр. части счетчиков, мелкие машинные части). Наиболее важными промьппл. сплавами для отливок под давлением являются сплавы цинка, алюминия и отчасти меди. В табл. 4при- Табл. 4.-Сплавы для от насос, приводамый в движение от рычага или сжатым воздухом. При опускании поршня вниз металл через сопло вдавливается в форму. Поршневые машины для сплавов с более высокой точкой плавления (алюминиевые и пр.) оказались непригодными: металл затвердевает между поршнем и стенками цилиндра, что вызьтает частую чистку и резкое повышение накладных расходов. 2) Дли ливок под давлением.

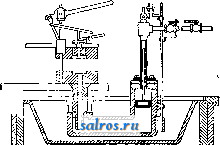

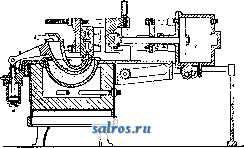

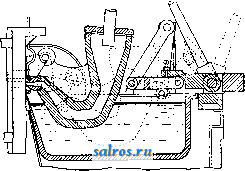

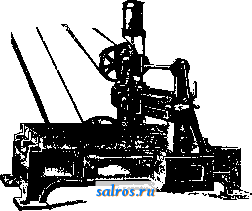

ведены характеристики различных сплавов, применяемых для отливок под давлением. Машины, применяемые для отливок под давлением, делятся на две основных группы.  , Фиг. 25. 1) Для сплавов с невысокой точкой плавления применяются поршневые машины (фиг. 24). В жидкой металлич. валне находится тугоплавких сплавов поэтому применяются машины (фиг. 25 и 26), снабженные снециаль-  Фиг. 26. ным черпаком (гуснек), который при помощи особого приспособления каждый раз захватывает строго необходимую порцию металла; металл подвергается действшо сясатого воздуха лишь в этом черпаке на сравнительно небольшой поверхности, чем избегается излишнее окисление металла. Выбивка отливок. Скорейшее освобождение залитого изделия из форм имеет существевшое влияние на целость его. Следует иметь в виду и то обстоятельство, что горячую отливку легко деформировать неловким ударом при освобождении из формы. Особенно важно скорейшее освобождение центральных шишек у отливок. Для этой цели,когдаизготовляютсд шишки,часть каркаса, которая является скелетом шишки, выводят через знак так, чтобы после заливки кувалдой по этой выступающей части легко можно было выбить шишку и тем самым дать возможность отливке свободно сокращаться в процессе дальнейшего ее остывания. Операция выбивки опок в современных литейных полностью механизирована. Наиболее простое приспособление для этой цели состоит в том, что подвешенный к пневматич. подъемнику вибратор посредством специального приспособления м. б. присоединен к опоке, к-рая одновременно с этим немного приподнимается; после этого вибратор приводится в действие, и через несколько секунд опока опоражнивается. При другом способе выбивки опоки кладутся на решетку, к-рая при помощи кулачков приводится в колебательное движение; земля из опок проваливается сквозь решетку. Чтобы горячая земля не падала на отводящий землю ленточный конвейер слипшом большими массами, под решеткой установлены два питательные валика, к-рые равномерно подают ее на конвейер. Выбивка стержней производится или вручную, или посредством водяной струи высокого* давления, или же на специально сконструированных пневматич. вибраторных машинах (фиг. 27) сист. Stoney. Отливки с тележки устанавливаются в специальных держателях машины при помопда воздушного подъемника, расположенного у каждой машины. Затем приводится в действие вибратор, и стержни выбиваются в продолжение 3-6 ск. Очистка литья. Вынутая из формы отливка имеет ряд'приливов (литники, выпора и прибыли), ненужных по чертежу изделия, но необходимых при производстве. Приставшую к отливке землю, литники и выпора удаляют обрубкой, а прибыли-отрезкой. Очищенное литье с прибылями называется ч е р н ы м, а без прибылей-о б р е з а н-н ы м, или чистым. Чугунное литье б. ч. оставляют без обрезки. Очистка литья в некоторых случаях встречает затруднения, напр. при взрывах металла получается засор в отливке, если сорванную массу не вынесло в прибыль' или выпор; при неправильной постановке литника обрубщик может выломать литник с телом отливки; в таком случав отливку с литником лучше направить на обрезку; при удалении глубоких шишек очень трудно выбрать тонкую шишку из длинной трубы; в этом случае сдвиг каркаса во  Фиг. 27. время застывания металла может не только помочь сохранить целость отливки, но и облегчить выбивку. Очистка внешней поверхности отливок от пригоревшей земли производится в современных литейных во вращающихся барабанах или же струей песка в пескоструйных аппаратах и камерах. Первый способ преимущественно распространен в Америке, второй-в Европе. Недостатком способа очистки литья в обыкновенных барабанах является большая затрата труда и времени на ручную загрузку и выгрузку его. Значительное упрощение получается в случае применения вместо обыкновенных барабанов - барабанов непрерывного действия (фиг. 28). Барабан имеет внутреннюю S7iO

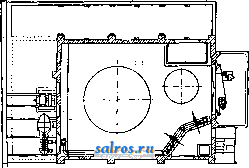

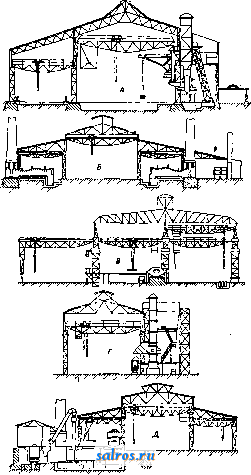

-4570-  iSSO - Фиг. 28. И внешнюю полости. Отливки поступают во внутреннюю полость вращающегося барабана с правой стороны. Туда же из внешней полости сквозь особые прорезы поступают закаленные чугунные звездочки. При медленном движении по направлению к противоположному концу барабана литье успевает очиститься. Не доходя до конца барабана, чугунные звездочки проваливаются сквозь небольшие прорезы из внутренней во внешнюю полость барабана, откуда они посредством спиральных направляющих передаются к головной части барабана. Отливки более, сложные, при очистке к-рых в барабанах можно было бы опасаться большого % брака из-за боя и которые подвергаются значительной механич. обработке, очищаются в пескоструйных камерах непрерывного действия. Очень успешным оказался способ гидравлической очистки литья, впервые с успехом примененный на заводе Allis Chalmers Co.(Миллвоки):время очистки сократилось с нескольких часов до нескольких минут. Устройство используется для очистки турбинных колес, цилиндров газометров и им подобных тяжелых отливок.  Фиг. 29. Очистка отливок производится в закрытой бетонной камере (фиг. 29), расположенной посредине литейной. Внутренние размеры камеры 10 370x18 725x6 100 лш. Толщина бетонных стен 305 лш. Чтобы защитить стены от размывающего действия воды, их покрывают стальными плитами. Внутри камеры устроены два поворотных крута 0 3 050 мм (поднимает 100 т) и 6100лш(300 т). Оба круга вращаются на шариковых опорах и приводятся во вращение моторами в 25 и 35 IP. Помещение для обслуживания расположено в одном из углов камеры. Установлено 2 аппарата с тремя соплами, расположёнными на равной высоте. Сопла м. б. поставлены на любой высоте. Сопло для большего стола имеет 0 27 мм, для меньшего-16 мм. Насос производительностью в 3 500 л/мин приводится в действие мотором в 300 IP. При двух одновременно действующих соплах давление воды равно 28 atm. Получающаяся от очистки грязь отстаивается в двух лежащих под полом приемниках, из которых ее непрерьгено удаляют при помощи элеватора. Землю отделяют от воды, доводят до 7% влажности и пускают опять в производство. Преимуществом этого способа очистки является дешевизна, полное отсутствие пыли, а также и то, что каркасы стержней не портятся и могут снова итти в дело. Термическая обработка. После очистки литье подвергается иногда термич. обработке. Стальное литье иковкийчугун(сж.) обязательно отжигаются. Относительно чугуна в настоящ. время доказано, что он м. б. подвергнут термической обработке аналогично стали, причем структура чугуна фер-рито-графито-цементитная переходит в структуру перлито-графитную (см. Металлогрог фия) с повышением механическ. качеств (удлинение до 8%, врем, сопротивление на раз-рьш до 40-45 к8/мм). Особенно облегчает термич. обработку отливка чугуна в постоянные формы. Бронзовое литье также во многих случаях м. б. улучшено посредством термической обработки. Алюминиевое литье всегда закаливается при 500±10° и отпускается при 140±10°. Основные принципы проектирования литейных цехов. Проектируя новую литейную, прежде всего приходится считаться с расположением основных метал-лообрабатьшающих цехов и выбирать место для литейной с таким расчетом, чтобы иметь возможность наиболее просто и дешево доставлять литье в обрабатывающие цехи. Программа работ литейной д. б. определена с возможно более точными подробностями как в количественном и весовом, так и в габаритном отношениях, что даст возможность выбрать наиболее подходящее для данного случая оборудование и наиболее целесообразный технологич. процесс. Схема расчета литейной сводится в этом случае к следующему. Имея точную программу работ, составляют альбом формовок, который даст и основные принципы организации отдельных операций технологич. процесса и количество потребных для производства опок и типы их, а также и необходимое количество формовочных материалов, а следовательно и мощность земледельного ус тройства. Получив так. обр. ориентировочные данные о расходе исходных материалов, о размере необходимых площадей, приступают к уточнению отдельных операций производствен- ного процесса, возможной механизации его в целом или в отдельных частях. Различные варианты подсчетов взаимного расположения отдельных цехов литейной дадут возможность наиболее целесорбразно разрешить вопрос организации заданного производственного процесса. Если же программа не м. б. определена с б. или м. приемлемой точностью, тогда приходится вести расчет основных и вспомогательных цехов литейной по так наз. коэфициентам. На фиг. 30  Фиг. 30. приведены обьганые типы зданий литейных; фиг. А-литейная серого чугуна для индивидуального литья; Б-литейная ковкого чугуна с установкой пламенных печей; В- фасонно-сталелитейная с отделением мартеновских печей; Г-фасонно-сталелитейная с конвертерами; Д-сталелитейная с электропечами. Лит.: Аксенов Н. П., Оборудование литейных мастерских, механизация приготовления земли, М., 1929; Рубцов И. И., Механизация литейного дела, М., 1930; П а в л о в И. М., Составные шихты на цветное литье. Л., 1929; Лозе Е., Механизация литейного дела, пер. с нем., Москва, 1926; Формовочные материалы. Л., 1930; Вестник металлопромышленности , М.; ЖРМО ; Handbuch d. Eisen- u. Stabl-giesserei, hrsg. v. C. Geiger, B. 1-3, 2 Aufl., Berlin, 1925-28; Werkstoflhandbuch, Nichteisenmetalle, В., 1927; St. u. E. , 1928; M о 1 d e n к e R., The Prie-clples of ?roh Founding, New York, 1912; A n d e r- son R., The Metallurgy of Aluminium a. Aluminium Alloys, New York, 1925; Foundry , New York; Iron Age , N. Y.; Die Giesserei, Munchen; Giesserei-Ztgi>, Berlin. H. Рубцов я К, Грачев. Профессиональные вредности и техника безопасности. Все производственные процессы, протекаюпще в литейных цехах, связаны с возникновением тех или иных профессиональных вредностей. Так, при подготовке и обработке формовочных материалов, выбивке, обрубке и чистке отливок образуется огромное количество пыли (от 20 до 180л г/л ). Для борьбы с загрязнением воздуха пылью должна быть установлена надлежащая вентиляция; особо благоприятным в этом отношении является применение гидравлического способа очистки отливок. При формовочных работах, в тех случаях, когда формовка производится на полу литейной, рабочие вьшуждены держать свое тело в согнутом, часто в весьма неестественном положении, что может вести к искривлениям костей скелета. Эти вредности устраняются при производстве работ на формовочных станках. Низкая температура в литейных в зимнее время (часто ниже 0°), большая сырость, всегда холодный и нередко промерзший земляной пол вызывают у формовщиков частые простудные заболевания, в особенности ревматизм. При обслуживании плавильных аппаратов рабочие подвергаются вредному влиянию резких колебаний температуры. При литье из расплавленных металлов выделяются вредные газы. Из последних наибольшее значение имеют следующие: окись углерода, сернистый газ и окись цинка. Концентрация СО в воздухе литейных колеблется в среднем в пределах 0,03-0,05 мг1л, достигая в отдельные моменты литья над самыми опоками до 0,21-0,32 жг/л. (Институтом охраны труда установлена норма в 0,02 мг/л.) Количество сернистого газа (SOg) в воздухе литейных, в зависимости от сорта применяемого металла и кокса, достигает 0,045-0,15 мз/л (норма 0,02-0,04 мг/л). Вдыхание паров окиси цинка в меднолитейных вызывает у рабочих приступы литейной лихорадки. При ручной завалке шихты в плавильные аппараты, при разливке металла по опокам вручную наблюдается чрезвычайно большое мышечное напряжение, что в связи с высокой температурой работ вызывает сильно изнуряющее потоотделение. Эти вредности устраняются применением конвейеров, механизации загрузки печей и транспорта, а также пневматической выбивки опок. Наибольшее число несчастных случаев в чугуино- и меднолитейном производствах происходит от ожогов расплавленным и раскаленным металлом во время ручной разноски или развозки его. Особо серьезные последствия влечет соприкосновение расплавленного металла или шлака с влагой (взрывы). Для устранения этих явлений необходимо иметь ровные дорожки из кирпича, бетона, л^елезобетона и т, п. в местах, не занятых формованием, причем главный проход д. б. не же 2 м; д. б. правильно организован поток людей с пустыми ковшами и с расплавленным металлом; места отливок и выливания шлака должны быть сухи; ковши д. б. хорошо высушены и прогреты; кожухи ковшей должны иметь небольпше отверстия для удаления паров из обмазки и т. д. Рабочие, имеющие дело с расплавлен, металлом, д. б. снабжены надлежащей спецодеждой, очками, респираторами и т. п., причем рубаха не должна заправляться в штаны и штаны в сапоги, а поля шляпы д. б. отогнуты вниз. Ручная формовка сопровождается большим количеством, наколов о железные шпильки, имеющиеся в старой формовочной земле. Средством борьбы является пропускание земли через магнитный сепаратор. При переноске ковшей с расплавленным металлом центр тяжести их во избежание опрокидывания должен бьиъ ниже оси вращения (до 50 мм). Все цепи, канаты и коромысла должны не реже одного раза в 2 месяца проверяться на полную нагрузку и не реже одного раза в 2 недели тщательно осматриваться. Все машины должны быть снабжены надежными ограждениями опасных мест. Для регулирования в законодательном порядке условий труда в литейных Нарком-трудом издан ряд обязательных постанов-.чениЙ. Сюда прежде всего относятся Правила безопасности работ в чугунно- и меднолитейном производстве ; постановления об ограничении применения труда женщин и подростков при наиболее вредных и опасных работах в литейных; постановления о сокращенном рабочем дне и дополнительном отпуске для некоторых категорий рабочих (меднолитейщиков, пескоструйщиков и др.). См. Вагранка и Мартеновское производство. Лит.: к а г а н Э. М., Труд в литейных, Харьков, 1925; К а г а н Д. М., Гигиена труда в литейном деле, Москва, 1928; ГродзовскийМ. К., Вредные газы и пары в литейных цехах, ГТ , 1925, J; Ш е ф-р а н о в а А. С, Об асбестовой спецодежде, там же, 1927, 12; ДейчмейстерВ., Ботинки для литейных цехов, там же; Евангулов М., Литейное дело, Москва, 1928; Ш ев ал ев Н., Техника безопаености,М.,1925; Я к и м ч и к И., Законодательство по технике безопасности, 3 изд., М 1929; Alexander JVi., Safety in the Foundry, Nat. Founders Association*, Chicago, 1915; Syrup Fr., Handbuch d. Arbeiterschutzes u. d. Betriebssicherheit, B. 1-2, Berlin, 1927; Schlesinger G., Unfallver-hiitungstechnik, В., 1910. Д. Каган и П. Синев. ЛИТЕРА в полиграфии, металлич. или деревянная (при крупн. размерах) буква, знак препинания и т. д. в типографском наборе. Собирательное понятие-ш рифт. См. Набор типографский и Шрифты. ЛИТИИ, Li, химич. элемент I группы пе-риодич. системы; ат. вес 6,940; порядковый номер 3. Л. в чистом виде-серебристобелый металл; уд. вес 0,534. Л.-самый легкий из металлов; его 180° и выше 1 400°; коэф. линейного расшрфения 0,00006; теплоемкость (при 0°) 0,785 Cal/кг; теплопроводность (при 0°) 0,71 Cal см/см ск. °С; теплота плавления 32,8 Са1/кг; электропроводность (при 0°) 11,7 10* ыо/см; коэф. сжимаемости 8,8-10 * см/кг; твердость (по Мосу) 0,6. Присутствие Л. в составе веществ определяется по яркокрасному окрашиванию пламени, по спектру, для которого характерна 1 красная спектральная линия 670,8 mt и 1 оранжево-желтая линия 610,4 т/и (а в водородном пламени еще 1 голубая линия), а также по образованию бельгх осадков при действии углекислого аммония и.пи фосфор-нонатриевой соли в присутствии аммиака. л.-одновалентный элемент и относится к группе щелочных металлов (Li, Na, К, Rb и Cs); со своими аналогами Л. обнаруживает химич. сходство: все щелочные металлы легко разлагают воду; гидраты их окисей, типа МеОН, и углекислые соли, типаМеаСОд, растворимы в воде. На воздухе Л. загорается при температуре выше 200° и горит ярким белым пламенем. Энергично разлагает воду, но при этом не плавится. В хлоре и в парах брома и иода Л. воспламеняется; будучи накален, горит в углекислом газе. Л. соединяется с азотом уже при обьпсновенной температуре; с водородом-только при нагревании. При Г 5200° Л. оказывает сильное восстановительное действие на кремнезем, стекло и фарфор. С элементами К, Na, Са, Mg, Al, Au, Pb, Sb и As Л. образует сплавы определенного состава, а с Sn, Cd и особенно с Hg легко сплавляется в различных соотношениях. Нагретый Л. действует на платину, золото, серебро и железо. В природе Л. встречается только в соединениях. Он входит в небольпшх количествах в состав многих минералов. Наиболее богаты литием минералы: евкриптит (10,9- 11,9% LigO), сподумен (трифан, 2,9-7,6% LijO), петалит (кастор, 1,97-4,15% LijO), манандонит (ок. 4% LigO), лепидолит (литио-нит, литинистая слюда 1,43-6,16% LiaO)- наиболее распространенный из содержащих Л. минералов, полилитионит (9,04% LiаО), цинвальдит (железистый лепидолит, 1,14- 5,03% LigO), криофиллит(около4,5% LijO), литиофиллит (8,5-9,26% LigO), амблигонит (7,10-9,88% LiaO), криолитионит (5,35% Li, что соответствует 11,52% LigO)-самый богатый литием минерал. Присутствие солей Л. обнаружено во многих минеральных водах (в Карлсбадском источнике 2,34 г LiaO на 1 ООО г воды); в СССР значительное содержание соединений Л. найдено напр. в воде Красногорских источников по Военно-Сухумской дороге и Индышских источников на Эльбрусе, в морской воде (гл. обр. галоидные соединения Л.), а также во многих растениях (напр. в табаке, чае, кофе, какао, в обыкновенной и сахарной свекле, в шалфее, в морских водорослях и т. д.) и в органах высших животных: в печени, почках, селезенке, легких, в крови, в молоке. М есторождения литиевых минералов известны: в 3. Австралии, в С, Америке (Канада, Ю. Дакота, Калифорния), в 3. Европе (Саксония, Швеция, Чехо-Словакия, Франция, Испания) и в СССР (на Урале- лепидолит, криолитионит, на С. Кавказе- петалит, в бывшей Ферганской области и в Сибири-цинвальдит и лепидолит). Из названных вьппе минералов непосредственное применение в промышленности находят главн. обр. амблигонит и лепидолит, употребляемые для изготовления опаловых стекол, флинтгласа, а также нек-рых сортов эмали и глазури; лепидолит применяется также для различных поделок, а прозрачные разности сподумена-гиденит (зеленого цвет та) и кунцит (фиолетового цвета)-относятся к числу драгоценных камней! Для получения чистых соединений Л. из минералов применяется несколько способов, из которых технич. значение имеет обработка тонко измельченного и б. ч. предварительно сплавленного минерала (главн. обр. лепидолита) крепкой соляной или серной кислотой, цосле чего производится отделение солей щелочных металлов от соединений всех остальных металлов и от кремнезема выщелачиванием водой, прокаливанием, окислением и осаждением различными реактивами; наконец литий отделяют от других щелочных металлов или в виде углекислой соли, пользуясь ее малой растворимостью в воде, или в виде хлористого Л., пользуясь его раство-.римостью в спирте и эфире [S]. Металлический Л. получается путем электролиза расплавленной смеси бромистого Л. с 10-15% хлористого Л. и 20% хлористого калия. Вследствие дороговизны металлич. Л. не находит до сих пор постоянного практич. применения, но за последнее время удешевление его производства (98-99%-ный металлический Л. стоит около 60 долл. за кг) дает возможность этому металлу приобрести некоторое промьппленное значение. Наибольший практический интерес представляют сплавы Л. с алюминием, обладающие более высокой твердостью, чем чистый А1, но имеющие тот недостаток, что они легко корродируют. Например сплав состава 97,6% А1 -Ь 2,0% Си -f 0,4% Li после закалки (500°) и отжига (< 100°) приобретает твердость вьппе 80 по Бринелю. Соединения Л. С кислородом литий образует два соединения: LigO-о к и с ь Л., образующуюся при сгорании Л. на воздухе, а также при прокаливании нек-рых солей Л. и применяемую при приготовлении фото-графич. проявителей, и LigOg-п е р е к и с ь Л., получаемую при действии перекиси водорода на водный раствор гидрата окиси Л. Гидрат окиси Л., LiOH,-белая кри-сталлич. масса, образуется при растворении LigO в воде и при действии гашеной извести на углекислый Л. В воде LiOH растворяется плохо; из растворов в водном спирте он выделяется в виде кристаллического гидрата- LiOH НаО. По своим химическим свойствам LiOH-довольно сильное основание, однако более слабое, чем NaOH и КОН; в последнее время применяется в щелочньгх аккумуляторах Эдисона для повышения их емкости. При красном калении LiOH разлагается по уравнению: 2LiOH=Ll20 + H20. Азотистый Л., или нитри д Л., NLig, при действии воды, а также водорода образует аммиак; во втором случае получается также водородистый Л., LiН; последний с азотом снова дает NLig и аммиак: NLi3+3Ha=NH3+3LiH: 3LiH + N2=NLi3 + NH3. Азотистый Л. предложен в качестве катализатора при промьппленном синтезе аммиака. С о л и Л. применяются в медицине, при изготовлении искусственных минеральных вод, в пиротехнике, фотографии, рентгенографии и для изготовления химич. препаратов. Физиологич. действие иона Li сходно с действием К-иона. Наиболее важными из солей лития являются следующие. Углекислый Л., LigCOg, труднорастворимый в воде (в 100 в. ч. воды при 10° растворяются 1,406 в. ч. этой соли); с повышением f° рас- творимость LiaCOa падает. При накаливании LigCOa разлагается на LiaO и COg. В расплавленном виде углекислый Л. сильно действует на платину, серебро и фарфор. Слабая растворимость в воде в значительной степени мешает широкому применению LigCOg в медицинской практике; LigCOg является исходным материалом для получения других соединений Л. и применяется для изготовления светящихся составов. Фосфорнокислый Л., LigPOi, также трудно растворим в воде (1 вес. ч. в 2 539 вес. ч. воды). Он выделяется в виде белого кристаллич. осадка из растворов соединений Л. под действием фосфорнонатриевой соли в присутствии аммиака. Эта реакция служит для открытая, а иногда и для отделения лития. Для той же цели может служить образование труднорастворимого в воде фтористого Л., LiF. Другие галоидные соединения лития представляют собою хорошо растворимые и очень гигроскопичные кристаллическ. порошки, применяемые в медицине. Из них хлористый Л., LiCl, растворим в абсолютном спирте, амиловом алкоголе, глицерине и ацетоне; растворимость в спирте способствует применению LiCl для отделения Л. от К и Na, аналогичные соединения к-рых в спирте не растворяются. LIC1 применяется также при изготовлении искусственных минеральных вод, в фотографии и при паянии алюминия. Бромистый и йодистый Л., LiBr и LiJ, также растворимые в спирте, применяются гл. образом в фотографии ив медицине (как средства, растворяющие мочевую кислоту); салициловокислый Л., ЫС,Н50з, и лимоннокислый Л., ЫСвНтО, (смесь его с пиперазином назьша-ется литиопиперазином), применяются для тех же целей. По количеству добьшаемых литиевых соединений первое место занимают Германия и США. В среднем ежегодная мировая добыча солей Л. не превьппает нескольких десятков т. Годовое потребление Л. в СССР (гл. обр. для фармацевтич. целей)-ок. 1 т. Лит.: 1)Г. П. 207845/08; а) Г. П. 413723/24; М ир о н о в, Литий, Годовой обзор минер, ресурсов СССР за 1926/27 г.. Л., 1928; М е н д е л е е в Д. И., Основы химии, 9 изд., т. 2, М.-Л., 1928; Оствальд в., Основы неорганич. химии, пер. с нем., 2 изд., М., 1914; С ы р о к о м с к и й В. С, Применение редких элементов в промышленности. П., 1919; Хлопин в. Г., НИ 1927, т. 2, стр. 213 - 226; иПт. Enz., 1 Auflagfi, В. 7, р. 627; G ш е 1 1 п' 8, Handbucb d. anorgan. Chemie, 8 Aufl., B 1929; E p hr a i m F., Anorganische Chemie, 4 Aufl., Dresden- Leipzig, 1929; Ausbeutung d. Vorkommen v. Lithium-mineralien, Chera. Industrie*, Berlin, 1927, /, p. 40; Lincoln F. Ch., Lithium Production from Manitoba, Min.-Journ. , London, 1927, v. 159, 4816, p. 1027; Regelsberger F., Chemische TechnV logte d. Leichtmetalle und ihrer Legieriingen, Leipzig, 1926. B. Горшешников. ЛИТОГЕНЕЗИС (образование горных пород), одна из фаз геологич. цикла, заключающаяся в отложении на дне морских бассейнов гальки, песка, глинистого и известкового ила, которые, накопляясь, образуют толщи осадочных пород. Процессами горообразования (фаза орогенезиса) горизонтально залегающие породы изгибаются в складчатые горы, разбиваемые на отдельные участки тектонич. трещинами, по к-рым иногда поднимаются на поверхность земли изверженные массы. Образо- вавшиеся горы разрушаются агентами атмосферы (перемена темп-ры, вода, лед, ветер) и продукты разрушения пород (галька, песок, ил) сн0с5ггся ручьями и реками в моря (фаза глиптогенезиса), где они вновь отлагаются, завершив т. о. геологический цикл. п. Топольницнмй. ЛИТОГРАФИЯ, способ печатания с плоской поверхности, где печатной формой является особый вид плотного известняка- т. н. литографский камень. Основы литографского процесса. Главной составной частью литографского камня является углекислый кальций, CaCOg, обладающий свойством: 1) легко впитывать и удерживать жиры и 2) поддаваться воздействию некоторых кислот (азотной, серной, соляной, фосфорной и др.). Литографская тушь и карандаш, которыми наносится на камень рисунок, представляют собой сплавленную смесь мыла, сала, воска и смол. Эта смесь образует с CaCOg, при действии содержащихся в ней жирных кислот (олеиновой, стеариновой, маргариновой и т. п.), нерастворимые в воде, слабых к-тах и скипидаре соли жирных к-т, в частности олеомаргариновокислый кальций. Хотя мыло и одно в состоянии образовать в слое камня необходимый олеомаргариновокислый кальций, но оно вследствие чрезмерной мягкости неудобно для рисования; кроме того одно мыло неспособно в достаточной мере защитить камень от действия к-ты. Воск и смолы, являясь цементирующим веществом, придают литографским карандашам и туши необходимую твердость и остроту штриха, увеличивая в то же время его сопропшляемость действию к-ты. Под действием азотной к-ты на поверхности чистых мест камня, свободных от карандаша и туши, CaCOg превращается в азотнокислую соль кальция, менее восприимчивую к жирам. Эта соль хотя и растворима в воде, но в значительных количествах адсорбируется CaCOg. Кроме того поверхность камня, свободная от туши или карандаша, растворяясь в кислоте, дает рисунку некоторый, весьма незначительный рельеф. Серная и соляная кислоты производят на камень почти то же действие, но они имеют следующие недостатки: от действия соляной к-ты на поверхности камня образуется хлористая соль, весьма гигроскопичная и легко растворимая в воде, а потому легко смываемая с камня; от действия же серной кислоты образуется сернокислая соль, имеющая склонность слоиться и непрочно держаться на камне. Щавелевая и фосфорная кислоты действуют аналогично азотной и в некоторых случаях даже лучше последней, но они дороги и употребляются только при корректурах, при подготовке камня для гравирования, для нанесения негативного рисунка, а также при вьгаоротных (негативных) переводах. Если нанесенный рисунок после обработки его кислотой смыть скипидаром, то сойдет только краска, растворяющаяся в скипидаре, рисунок же, состоящий теперь уже из олеомаргариновокислого кальция, сохранится на поверхности камня в виде светлых, блестящих пггрихов, т. к. олеомаргариновокислый кальций нерастворим в скипидаре. Камень с рисунком, обработанный кислотой и смытый скипидаром, увлажняется водой и накатывается при помопщ. валика печатной краской. Растертая на масле краска, являясь зажиривающим веществом, будет восприниматься только олео-, маргариновокислым кальцием рисунка, способным впитывать и удерживать жиры. Азотнокислая соль кальция, т. е. места, свободные от рисунка, краски воспринимать не будут. В этом, строго говоря, и заключается процесс литографского йечатания. На практике изложенный процесс несколько усложняется. Это вызвано, с одной стороны, желанием получить с одной формы возможно большее количество оттисков, а с другой-необходимостью получить чистые и четкие отпечатки с очень тонких и нежных рисунков. Для этого в азотную кислоту при травлении добавляют раствор гуммиарабика, который, во-первых, делает травящую жидкость менее подвижной, отчего травление камня идет более равномерно, а во-вторых, проникая в поры камня, обеспечивает адсорбцию азотнокислого кальция. Перед травлением камень припудривают порошком талька, который пристает к жирному рисунку и образует на его штрихах тонкую корочку, увеличивающую сопротивляемость рисунка травлению. Еще более прочная корочка (резерв) образуется от при1гудриваш1я рисунка канифолью, которая расплавляется потом пламенем бензинового фонаря. Литографский камень (см.). Камни по твердости раздатяются на три сорта: твердые (синевато-серые), средние (белые) и слабые (желтовато-белые). Камни разных сортов неодинаково воспринимают жиры и поддаются обработке кислотой .Поэтому Д.71я различных работ требуются и различные камни. Твердые камни хорошо поддаются гравировке, дают ясный, четкий и острый штрих, но зато плохо воспринимают жиры: литографскую тушь и особенно карандаш.Слабые камни хорошо воспринимают жиры, но слишком сильно реагируют с кислотой и потому пригодны лишь для грубых работ, так как тонкий рисунок м. б. легко стравлен. Лучшими камнями для непосредственной работы на них (для т. н. оригинальных работ) считаются белые, средние по твердости камни. Для какой бы работы камень ни предназначался, он должен быть чистым и однородным в своем строении. Только для очень грубьпс работ можно пренебрегать такими дефектами камня, как точки, нити, мраморообразные разводы. Эти дефекты, вводя в заблуждение глаз даже опытного литографа, дают самые неожиданные результаты при печати. Камень, имеющий нити (жилы), состоящие из углекислой извести, не позволяет хорошо выкатать рисунок краской, тац как известь жадно поглощает влагу. Вкрапленные в породу кристаллы кремния и жилы из окиси железа совершенно не принимают краски. Трещины в камне могут повлечь за собой поломку в станке или машине или же будут давать на отпечатке белые царапины. , Перед работой камень шлифуют, для чего его укладьшают на особый решетчатый стол, со стоком воды под ним у и на камень просеивают через сито крупный речной песок, который смачивают водой. Затем металлическим диском начинают равномерными круговыми движениями растирать песок по камню. Время от времени камень смьшают водой и на него вновь просеивают песок. Для шлифовки служат и специальные машины с прмзовым кругом и автоматическ. смачиванием (фиг. 1). После такой предварительной шлифовки, в зависимости от предполагаемой работы, или еще более гладко шлифуют камень или же придают ему шероховатую, зернистую поверхность. В первом случае камень идет для гравировки, для работы  Фиг. 1. тушью и для переводов, такой камень называется гладким; во втором случае камень идет для работ карандашом и для выскребания по асфальту, этот камень называется корешковым, или к о р н о-ванным. Гладкие камни еще несколько раз шлифуют куском пемзы с водой; для гравировки кроме того полируют наждачным или. пемзовьш сухим порошком при помощи суконного тампона. Корешковые камни после предварительной шлифовки обрабатывают под корешок кварцевым песком без увлажнения. От характера растирания, от крупности песка и от продолжительности наводки зависит фактура поверхности камня, т. е. корешок. Для особенно острого, чистого корешка употребляют иногда вместе песка толченое стекло или хрусталь. Работа на камне. Для работы на камне имеются в продаже специальные химические литографские карандаши и тушь, главными составивши частями которых являются сало и мыло. Чтобы наложенные штрихи не расплывались и держались на одном месте, постепенно высыхая, а также чтобы придать карандашу твердость и эластичность, добавляются воск и шеллак; для того чтобы наложенный штрих был ясно виден и бьшо возможно давать градацию тонов, добавляется ламповая копоть. Наиболее испытанные рецепты даны: для туши- в табл. 1, а для карандашей-в табл. 2. Нанесение рисунка;. В Л. различают два вида исполнения: автолитографию и репродукционную Л.

Работа боковой поверхностью карандаша. Выравнивание (заборка) тона. Притирка фланелью.  Свободны!! карандашн!,!?! штрих (основная лрок.!адка тоиа). Выборка иглой и шабером. Комбинированная техника.  Разбег тона от спетлого к темному.  На немецко1и корн-папире. На обыкновенной бумаге, пропущенной через голандер. На слоновой бумаге. Таблица образцов техники работы на корешковом камне и автографских бумагах. ГЕОКАРТПРОМ KiocHSA,  Работа пером. Пунктирная манера. Работа сухой щетинной кистью.  Сплошная заливка тушью и брызги.   Тангирные сетки. Машинная гравировка.  Выскребание по асфаьту шабером, иглой, резиной родоль и наждачной бумагой. Таблица образцов техники работы на гладком камне тушью, выскребания по асфальту и гравировки. .ГЕОКАРТПРОМ Моск. , 1 ... 6 7 8 9 10 11 12 ... 48 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |