|

|

|

|

1 ... 5 6 7 8 9 10 11 ... 48 применяемый главн. обр. в качестве настилки для полов и столов, для обивки стен и для лекционных досок. Свойства Л. По своим свойствам Л. во многом напоминает резину, от которой он однако выгодно отличается весьма медленным процессом старения. Обладая большой упругостью, Л. является материалом, исключительно мало страдающим от износа при трении; так, по Ф, Фритцу, при одинаковых условиях службы износ дуба составляет 8%, гранитных плит-4,4%, а линолеума- только 1,6%. Точно также Л. отличается значительной звукопоглощающей способностью, и коэфициент затухания составляет, по Сабину, 12 (для числа колебаний 512). Теплопроводность Л. незначительна. Данные относительно удельн. веса и теплопроводности см. Спр. ТЭ, т. III, Теплоизоляционные материалы. Прочность на разрыв (до образования трещин) хорошего Л. при'ширине полоски в 1 сл* характеризуется данными разрьшающего усилия: 24,2 кг в направлении основы и 13,4 кг в направлении утка. Коэфициент трения характеризуется тангенсом угла наклона, при к-ром начинается скольжение при нормальном давлении. 1 кг/см; для сухой и шершавой кожи эта величина равна 0,83, а для влажной-0,99. Поглощение воды изменчиво и характеризуется следующими данными: Время намокания Поглощенная вода 24 Ч. 48 Ч. 360 Ч. 2-8% 3,26% 7,37% Так. образом Л. отличается сравнительно малой способностью поглощать влагу. Он хорошо выдерживает мытье, достаточно стоек вТотношении кислот, но щелочами повреждается; в случаях, когда возможно воздействие щелочей необходимо применение Л. специальных видов. Л. замечателен своим бактерицидным действием, указанным впервые Л. Биттером; подобное действие оказывают только высыхающие масла, тогда как невысыхающие, вроде оливкового, сохраняют в себе патогенные бактерии живыми. Производство Л. заключается в нанесении на прочную ткань из толстых нитей (главн. обр. джутовую) и укреплении на ней каландрированием специального теста из пробковой муки и так называемого л и-нолеумного цемента (смеси линок-сина, или окисленного льняного масла, со смолой); производство распадается на следующие операции: 1) окисление льняного масла; 2) производство линоксина; 3) производство линолеумного цемента; 4) размалывание пробки; 5) смешивание пробковой муки с цементом; 6) нанесение массы на ткань, служащую основанием линолеума; 7) каландрирование; 8) просушка продукта и нанесение узоров на готовый Л. В зависимости от обработки и вида поверхности различают одноцветный Л.-так наз. уни-Л.; гранит-Л.-с рисунйом, подобным поверхности гранита или других каменных пород; муарель-Л.-с жилковатыми разводами; ин-лед-Л.-составленный из разноцветных ли-нолеумных масс; тисненый Л.-с вьшуклы-ми узорами, имитирующими резьбу по дереву или по слоновой кости, тейлоровский (см. Валътонот масла) и др. Добротность продукции в линолеуьшом производстве зависит преив1ущественно от качества линолеумного цемента; процесс обработки льняного масла для получения этого цемента еще не вполне ясен, и проведение его нуждается в большой тщательности. Предложено много различных способов обработки льняного масла. Процесс, первоначально предложенный Ф. Вальтоном, с нек-рыми видоизменениями применяется и в настоящее время (см. Вальтоновы масла). Получаемый при этом светлый продукт отличается высоким качеством, однако образование слоя линоксина на полотнах (крапивных) идет медленно и за 4 месяца толщина его нарастает лишь на 2 см.. Кроме того при этом процессе образуются в больших количествах уксусная и муравьиная кислоты, углекислота щ другие продукты окисления, так что требуется хорошее проветривание оксидационных камер. Выход линоксина изменяется с временем года-в сухие зимние месяцы он гораздо больше, чем' во влажные летние. Наконец длительность производственного процесса ведет к задержке в производстве больших количеств масла. Все эти неудобные стороны вальтонова процесса вызвали предложение ряда так назыв. быстрых или ускоренных процессов производства. Название их быстрыми процессами окисления не может впрочем считаться правильным, так как самое окисление здесь происходит не быстрее, чем в вальтоновом процессе, но тонкий слой окисленного масла непосредственно после образования идет в дело, тогда как в вальтоновом процессе он снимается лишь по наращении полного слоя линоксина. Ч. Бедфорд [i] предложил размешивать льняное масло в барабане, обогреваемом парой до f от 50 до 122°; в присутствии мела и си-кативов и при пропускании воздуха за i/a-*/* Дня получают твердый продукт окисления. Подобные же процессы предложеви>1 Ф. Вальтоном [*] и Э. Перна-коттом [Я]. При процессе Пернакотта олифа с 2% глета варится при 250 на голом огне, причем в горячее масло с силой вдувается воздух. Вследствие окисления и полимеризации масло вспенивается и уплотняется; за половину дня оно вполне загустевает, и тогда его разливают в корыта, из к-рых по охлаждении масло вырезают в виде упругих клейких пирогов. Получаемый процессом Пернакотта линоксин характеризуется темной окраской и называется черным маслом (Schwarz-61). Разработаны также и многие другие процессы-Ст. Левиаком [*], А. Ренте [5], Фр. Грунером [*], Анонимным обществом Электричество и озон Г. Шихтом и А. Эйзенштейном, В. Мейзелем и др. Для проведения процесса окисления существует особый аппарат [ ]. Добавка пережженной извести к лино-леумной смеси сушит и отверждает Л.; еще сильнее действует магнезия и окись цинка, причем последняя даже в незначительных количествах (напр. как загрязнение литопона) разрушает продукт. Для быстрого про-сыхания Л. при обработке добавляют вещества, отдающие при умеренных f кислород (хлорная известь, перекиси). Предложено для получения твердых упругих продуктов окисления вводить в смесь из 100 кг льняного масла и 1,5 кг уксусной к-ты кислород или озонцрованный воздух, причем t° не дают подниматься вьппе 70° [9]. Олифа, переходящая в линоксин, м. б. получена, если в сырое льняное масло добавить твердый продукт окисления льняного масла каким-либо быстродействующим способом [i*], Холстовый линоксин, или т. п. вальтонов линоксин, представляет собою янтарножел-тый продукт, при нагревании размягчающийся, но не плавяпщйся, а на вальцах способный растираться в пушистую слипающуюся массу. Количество поглощенного им кислорода меньше того, которое способно поглотить льняное масло; в противном случае получается продукт слишком сухой для хорошего линолеума. Но вместе с тем эта недоокисленность холстового линоксина делает его недостаточно клейким, для того, чтобы возможна была непосредственная переработка в линолеумную массу посредством разминания с пробковой или древесной мукой и краской, как зто возможно при применении черного масла. Поэтому холстовый линоксин требует предварительного обращения в линолеумный цемент посредством сплавления линоксина со смолами. Для этого холстовый линоксин сильными вальцами растирают в светложелтую рыхлую мягкую массу и вносят в расплавлен- ную смолу, находящуюся в котлах со сферическим дном и двойными стенками, обогреваемых сжатым паром. После хорошего промешивания мешалками в, котлы засыпают тонко измолотый каури-копал и обогреваемую массу разминают примерно в течение часа. Полученный линолеумный цемент вальцуют и в горячем виде накладывают (по 20 кг) в жестяные ящики, покрытые тонким слоем мела. Для добротности цемента считается выгодным дать ему долго вылежаться. Линолеумная масса получается путем разминания в особрх вальцевальных и мещальных машинах этого цемента с пробковой и древесной мукой. Особенные преимущества имеет так называемая колбасная мапшна Wurstmacher . Количественные соотношения составных частей зависят от рода вырабатываемого фабриката. В таблице Состав наиболее употребительных видов линолеума (в вес. ч.).

указаны, по Ульману, обычные соотношения. Для качества фабриката полезна добав-канекоторого количества старой линолеум-ной массы, которую отделяют от ткани и измельчают на вальцах. При добавлении краски к линолеумной массе необходима известная осторожность, так как при процессе производства Л. подвергается нагреву до 150-160°. Пригодны для Л. земляные краски: сиенская земля, умбра, бурая марганцевая, красная железная окись с литопоном или без него, зеленый ультрамарин, сажа, для серых тонов - смеси черного и белого; напротив, черная земля, черная железная и охра-последние для желтого и буро1*о цветов - непригодны, как краснеющие уже при t° 70-90°. Берлинская лазурь в Л. восстанавливается и белеет, но с течением времени окисляется и вновь получает синий цвет. Для получения муарель-ли-нолеума линолеумную массу спрессовывают с такой же массой, растворенной в бензине, бензоле, ацетоне или скипидаре; по образовавшимся прожилкам жирорастворимые краски проникают внутрь массы и придают ей мраморный рисунок []. Понижение горючести Л. достигается добавкой к линолеумной массе углекислого магния, отщепляющего огнегасящую углекислоту при сравнительно низкой t°[]. Трудногорючий Л. получается из 23 ч. линолеумной массы, 20 ч. древесной или пробковой муки, 2 ч. осажденной кремнекислоты, 8,4 ч. двууглекислой соды, 4,2 ч. естественной магнезии и 6 ч. охры или другой краски, причем джутовое основание предварительно пропитывают раствором из 15 ч. наша- тыря, 6 ч. борной кислоты и 3 ч. буры в 100 ч, воды. Другой процесс состоит в добавке к линолеумной массе (из линоксина и 50% смолы и пробки) фосфорной кислоты и фенола или его заменителя [3]. Понижение ломко^ сти Л. достигается предварительным смешением красок со стеариновой кислотой или сплавлением их с кислотами льняного масла смоляными, масляной и т. д. [ ]. Напротив неосторожное применение окисей тяжелых и щелочноземельных металлов при наличии канифоли может дать твердый и ломкий Л. Предохранением Л. от постарения, выражающегося в ломкости, служит добавка 2>% пиридина, хинолина, анилина, диметил-анилина и т. д. []. Для повышения щело-честойкости применяется китайское древесное масло или смеси с ним [], а также другиевысыхающие масла [ ]. Пробку можно заменять различными более дешевыми продуктами: кукурузными початками, остающимися после извлечения семян, кукуруз-н]ыми стеблями и корнями [i*], березовой корой, освобожденной от содержащегося в ней спирта бетулина [], сосновой корой, льняной соломой [20]. Весьма гладкую непористую и не пачкающуюся поверхность получает Л. на рисовой шелухе (85 кг муки из шелухи, 7-8 кг цемента, 8 кг краски), иногда с добавкой пробковой и древесной муки; предлагались также различные растительные, животные и минеральные во-* локна [21], Иглы хвойных деревьев, обработанные водяным паром, кислотами или щелочами [2] или же прогретые до 90° и размолотые [2], при смешивании с окисленными высыхающими маслами, смоляным маслом, скипидаром, известью, остатками сухой перегонки масел и жиров и красками и при последующей прессовке дают ли-нолеумоподобный материал, который укрепляют на пропитанной маслом ткани илр: фанере [2*], иногда с добавкой волокон, нс без какого-либо отдельного основания [s]. Подобные же настилки выделываются из волокон морской травы, краски и льняного-масла с добавкой сикативов - свинцового-сахара и извести. Если линолеум предназначается как материал для классных или рисовальных досок, то к массе добавляют значительные количества аспидной и древесн. муки, кобальтовой синей, парижской синей и ультрамарина[в] После нанесения линолеумной массы на. ткань и каландрирования товар должен подвергаться окончательному окислению, причем воздух сушильньгх камер д. б. доста-: точно сух, т. к. влага задерживает окисление. После сушки товар свертывается в ру лоны, упаковывается и поступает на склады, где рулоны хранятся стоймя. .Узорный Л. производится путем печатания по нему рисунка-ручного при небольших кусках и машинного при более кру-пных. Краски для этой цели разводят на лаке и уплотненной олифе, иногда с сика-тивами и разжижителями. В качестве красителей должны применяться вполне масло-стойкие и светостойкие тонкозернистые земли, некоторые искусственные минеральные краски: хромовая и цинковая желтая, парижская голубая, хромовая и цинковая зе- леные, хромокисная зеленая, виктория зеленая, сажа, а также и некоторые из каменноугольных жирорастворимых красок [7]. Глянец рисунка достигается добавкой к краске небольших количеств тощего янтарного или копалового лака. Оборотная сторона джутовой ткани покрывается краской из пигментов, льняного масла, смолы, сурика, скипидара и его заменителей. В Англии и в Америке применяют менее огнеопасную краску, приготовляемую из 100 вес. ч. воды, 1,7-соды, 20-канифоли, 2,5-жиропота, 65-льняного масла, 0,3-борнокислого марганца, 80-мела, 27,5-английской красной. В новейшее время стараются совсем исключить масло, заменяя его крахмалом, клеем или казеином и отверждая клей добавкой квасцов и двухромовокислого калия. Подвергаясь трению, Л. с напечатанным по нему рисунком быстро утрачивает его и получает неопрятный вид. Этот недостаток м. б. устранен изготовлением Л., в котором рисунок проходит через всю толщу линолеумного слоя и поэтому дершится до конца его существования. Способов производства этого рода Л., так наз. инлед-Л., существует много [Щ. В настоящее время чаще всего применяется следующий процесс. Па железном столе длиною 15-20 м натягивается джутовая ткань. Цветные линолеумные массы изготовляются отдельно и накладьгеаются на ткань через шаблоны. Так, если нужно получить Л. с тем-носиним фоном и красными прямоугольниками, которые связаны между собой зелеными полосами, то сначала накладывают на джут шаблоны, которые позволяют вырезать красные прямоугольники; отверстия этих шаблонов заполняют красной пинолеумной массой. Затем применяют шаблоны, в которых вырезаны соединительные полосы,-их заполняют зеленой линолеумной массой. Наконец идут шаблоны, у которых прямоугольники и полосы закрыты; эти шаблоны заполняют синей линолеумной массой. Когда при/помощи этих шаблонов на джут нанесены все краски, джут с свободно лежащей на нем линолеумной массой спрессовывают при помощи гидравлич. пресса, находящегося на конце стола, причем нижнюю платформу пресса нагревают до t° 80°-этим достигается прочное соединение линолеумной массы с джутом. Полученную т. о. полосу Л. натирают парафином и вторично прессуют при помощи гидравлич. пресса со стальною зеркально гладкой нагретой до 120° пластиной; от этого поверхность Л. получает высокий глянец. Линолеум с нестирающимся рисунком выделывается также путем тканья, вязанья или плетенья различно окрашенных нитей и лент, изгото-вляеьшх из линолеумной массы, иногда с добавлением веществ, повьппающих ее прочность на разрыв; затем полученный товар спрессовывают или каландрируют [29]. Возможен также прием, при котором заготовляется основная пластина из кожеобразного Л. со сквозными узорами, а затем в нее запрессовывается мягкая линолеумная масса [зо]. Л. применяется не только для настилки полов, но и для отделки стен и потолков, в качестве влагонепроницаемых обоев. В этих случаях требования в отношении механической прочности м. б. значительно снижены. В соответствии с этим основанием для Л. служит не прочная ткань, а толстая бумага или дешевый картон, изготовленный из старой бумаги, а линолеумная масса наносится сравнительно тонким слоем; на поверхности этого Л., назьшаемого линкрустой, отпечатывают цветные рисунки и-пи оттискивают выпуклые узоры, имитирующие резьбу по дереву и по слоновой кости. Выделывают также и различные заменители линкрусты- т. н. текко, метаксин и т. д. Для этого на бумажное основание, иногда предварительно загрунтованное подкрашенным казеиновьш раствором, наносят тесто из льняного масла, пробковой муки и красителей; после каландрирования и оттискивания узоров продукт покрывают цветным или бесцветным улаком. Испытание Л. Приближенный химич. анализ Л. ведется, по Ульцеру и Бадерло, след. обр.: 2 г тонко наскобленного теркой Л. нагревают с 25 сл * бензола в замкнутой трубке в течение l ч. при 150°; содерйгимое трубки проаплвают бензолом, фильтруют через взвешенный фильтр, отмывают бензолом и остаток вместе с фильтром сушат при 110° до постоянного веса; остаток, состоящий из органического пробкового вещества и минеральных веществ, после взвешивания сжигают и золу взвешивают-разность дает количество органич. пробкового вещества. Из фильтрата отгоняют бензол, остаток просушивают в токе углекислоты и взвешивают. Этот бензольный экстракт содержит кроме линоксина и смолы еще также растворенное пробковое вещество, так ка бензол растворяет круглым числом 4% от веса пробки. Поэтому к найденному весу пробки надо прибавить 4 %, как поправку, и столько же вычесть из найденного количества экстракта. Подобным образом д. б. сделана поправка на золу Пробки; количество этой золы д. б. вычтено из полного количества золы и присчитано к органич. веществу пробки. Для отделения линоксина от смолы можно воспользоваться, по А. Грюну, эстеризацией.Вещество обрабатывают 3%-ным спиртовым раствором соляной кислоты. Пока все оно не перейдет в раствор; затем раствор разбавляют равным объемом воды, при помощи карбоната делают раствор щелочным, добавляют эфира и подвергают встряхиванию. Смоляные кислоты остаются в виде мыл'в водном растворе, а эстеры жирных кислот линоксина и неомыляемые составные части переходят в эфир. После 1Этого посредством омыления и извлечения раствора мыл петр елейным эфиром неомыляемые составные части м. б. отделены от жирных кислот линоксина, так что те и другие составные частя м. б. исследованы порознь. Зола Л. слагается из золы олифы (сикатив) и золы пробки, землистых красок и некоторого количества наполнителя. Содержание золы сверх 20% делает Л. ломким. Для определения содержания воды в Л. Ингль (Ingle) рекомендует просушивать тонко натертый Л. в водяном сушильном шкафу. Содержание воды д. б. мерой пористости Л.; оно в среднем достигает 2-3 % и редко бьгеает больше. Более обычны Практич. способы испытания-на механич. прочность, гибкость и растяжение. Кроме того д. б. охарактеризован коэф. трения кожи подошвы о Л. в соответствии с нормальной нагрузкой при хождении. По А. Симону, измеряется тангенс угла наклона, при котором нагруненный 50 кз кусок кожи в 50 cjit- один раз сухой и шершавый, другой раз влажный- начинает скользить по Л. Упругость Л. характеризуется степенью восстановления деформированной поверхности Л. и определяется след. обр.: на поверхность Л., наклеенного на деревянную подкладку копаловым лаком, накладывается на 48 ч. нагруженная 20 кг железная пластинка, имеющая 20,2 мм в стороне квадрата, затем измеряется глубина следа через 1 мин. после снятия нагрузки и через 48 ч.; разность этих двух измерений покажет восстанавливаемость поверхности. У хорошего Л. соответственные числа- 0,22 и 0,14 мм (разность-0,08 мм). Износ линолеума измеряется на квадратном куске размером 50 см, нагруженном 30 кг и прижатом к вращающемуся диску из литого железа, причем истирание усиливается подсыпаемым наждаком (на каждые 10 оборотов идет 20 г наксосского наждака Л^а 3); для хорошего линолеума потеря веса при 100 оборотах достигает 2,1 г. Испытание на пог.чощение воды проводится на куске площадью в 50 сл 2 после удаления ткани. Линолеумную массу взвешивают до вымачивания и после него, обжав между листами фильтровальной бумаги. Важное значение имеет также исшлтание Л. на его отношение к разбавленным кислотам, растворам щелочей и мыл, вообще к различным химическим агентам и в особенности растворителям (скипидару), минеральным краскам и т. д. < j Уход за Л. Л. представляет собою материал весьма долговечный, но требующий определенных условий своей службы, несоблюдение к-рьгх ведет к порче его. Особенно тщательно должна быть проведена настилка Л. и. укрепление его на поверхности. Существует много рецептов специального клея для Л. (в приведенных ниже-числа означают весовые части). 1) Во многих случаях особенно рекомендуется копаловый клей: 275 ч. копала манилы, 460 ч. америк. канифоли, 80 ч. льняной олифы. 2) Для укрепления Л. на массивньк полах всякого рода, кроме магнезитовых, пригоден шелла- линотип ковый лак: 50 ч. шеллака, 100 ч. галипота, 40 ч. спирта. 3) Для укрепления на железе- водные растворы столярного клея, декстрина и рыбьего клея с добавлением густого терпентина или 4) терпентин с канифолью и рапсовьш маслом или 5) кумаровая смола с добавлением 20%-ной смеси каменноугольного масла и асфальта. 6) Смесь тяжелого масла, смол и каменноугольного асфальта р^]. 7) Сплавляют 10 частей копала, 55 ч, патоки, 25 ч. смолы; после нек-рого остывания, 5 ч. примола (асфальтового ди-стиллата) и затем 5 ч. спирта. 8) 50 ч- канифоли, 50-100 ч. копала манилы, 50-70 ч. спирта, 50 ч. галипота (или вместо последнего 40 ч. касторового масла и 40 ч. скипидара или 25-30 ч. кислот льняного масла). 9) 50 ч. копала, 20 ч. смоляного масла, 30 ч. спирта. 10) Мел и льняное масло с добавлением муки из буковой древесины. 11) 25 ч. клея, набухшего в 50 ч. воды, 4 ч. соляной кислоты и раствор из 6 ч. сернокислого цинка в 15 ч. воды; смесь нагревают в течение 1-2 ч. на водяной бане и намазывают как на Л., так и на пол. 12) Линоксин растворяют в смеси из 90 ч. 80%-ного спирта, 6 ч. буры и 4 ч. углекислого магния; этот клей не повреждается влагою и в продолжение долгого времени не теряет склеивающей силы. 13) Для приклеивания линкрусты к загрун-товке масляной краской изготовляют а) густой клейстер из ржаной муки и б) такой же клейстер с добавлением на 12 л 250 г венецианского терпентина; линкрусту намазывают клейстером без терпентина, а масляно-красочную поверхность-клейстером с терпентином. Л. можно мыть, но только нейтральными мылами; щелочей, соды и минеральных масел он боится. Мыло для Л. готовится из 95 кг масла цейлонского кокоса, 3 кг касторового масла и раствора 3 кг церезина и 2 кг пчелиного воска в 2 кг сырого пальмового масла; эта смесь омыляется при 70- 75° при помощи 50 кг 38°-ной натровой щелочи. Освежение красок Л. достигается промывкой смесью из равных частей молока и воды. Удаление пятен ляписа достигается при помощи раствора цианистого калия, наливаемого на соответственное место Л., окруженное восковым валиком. После промывки Л. необходимо покрывать 1) тонким слоем льняного масла, 2) раствором его в пинолине (см. Смолы) или 3) специальными восковыми составами. Один из них, в е н е-ц о л, составляется из 63 частей желтого церезина, расплавленного и растворенного в 108,5 частях тяжелого бензина, разжиженного в 60.частях скипидара и надушенного 3 частями амилацетата; другой состав готовится из 50 ч. жёлтого воска, 100 ч. карна-убского воска, 450 ч. скипидара и 400 ч. бензина. См. также Восковые составы, пар-кетныйи мебельный воск. Л, в полиграфии употребляется как материал для высокой гравюры (см. PpoewpoeawMe) взамен дерева при несложных видах гравировальных работ и для заполнения больших площадей (планов) при цветной гравюре. Для тонких граверных работ Л. пригоден мало, так как крошится при резании. Лит.: 1) Ан. П. 7742/1893; 2) Ан. П. 7126/1894 и Г. П. 83584; ) Ан. П. 2057/1871; *) Г. П. 154091/1902 и 229424/1908; 5) г. П. 195663; ) Г. П. 268647; ) Г. П. 273935; 8) г. П. 104789; ) Г. П. 263656; ) Г. П. 229424; ) Г. П. 221204; Щ Г. П. 229056: 13) Г. П. 286690; 14) Г. П. 225681; ) г. П. 239289; 1в) Г. П. 180621; 17) Г. П. 204239; Щ Г. П. 235258; Щ Норв. П. 21704; о) Ам. П. 965344; ai) Г. П. 109583; 22) Г. П. 89538; 23) г. П. 97206; 24) г. П. 279907; 26) Г. П. 296650; гв) г.П. 225697; 27) а. П. 19113/1891; 28) г.п. 259557, 258787,259429,260515, 292700, 271615 И др.; 28) г. П. 281866 и 232329; <>) Г. П. 276804; 81) Г. П. 140198. В а U е г К. Н., Die trocknenden Ole, p. 329-336, Stuttgart, 1928; F г i t z F., Sechzig Jahre Linoleum-fabrikation, Augsburg, 1925; Fischer H., Geschich-te, Elgenschaften und Fabrlkation des Linoleums, 2 Auflage, Leipzig, 1924; S fc h e r e r R., Die tunst-lichen Fussboden- und WandbelJe, Wien-Leipzig, 1922; Andes L. E., Feuerslcher-, Geruchslos- und Wasserdichtmassen u. s. w., Wien-Leipzig, 1896; Kaufman n, Anleitung z. Verlegung und Behand-lung V. Linoleum, Wiirzburg, 1902; S с h a 1 I, Kunst-stoffe -, Mlinchen, 1917, p. 41 (патентная литература); К a u s с h, ibidem, 1914, p. 188 (сводка Патентов); Н a 1 e n S., ibidem, 1920, p. 193 (дополнительн. список патентов); Circular 190 a. 191 of Bureau of Standards U. S. A., Wsh.; 0 г б jj e r, Ztschr. f. d. gesamte Kaite-Industrie , Hamburg, 1909, B. 16, p. 94; Gro-b er , Z.d.VDI , 1910,B.54,p.l319;B ur chartz, Mitteilungen aus d. Kgl. Techn. Versuchsanstalten zu Berlin*, Berlin, 1899, Jg. 17, p. 285 (способы испытания); S 1 m о n A., Chemische Umschau , Stuttgart, 1925, p. 275, 308 (способы испытания); Ingle, J. Ch. 1904, V. 23, p. 1197; G r u n A., Analyse d. Fette u. Wachse, sowie d. Erzeugnisse d. Fettindu-strie, B. 1, В., 1925. П. Флоренский. ЛИНОТИП, строкоотливная наборная машина. См.Набор типографский и Наборные машины. ЛИНТЕР, волокна и пух, оставшиеся на хлопковом семени после очистки хлопка-сырца на хлопкоочистительных машинах- джинах (см.). Эти волокна и пух отделяют от семени путем пропуска через т. н. л и н-терныемашины, или линтера. Лин-терованного волокна получают ~1-1,5% от веса взятого семени. См. Хлопкопрядение. Лит.: Товароведение, под ред. Я. Никитинского и П. Петрова, т. 3, М.-Л., 1924. Л ИПА, дерево высотой до 25 jn; растет медленно; теневьшослива. Дает обильную поросль от пня. Древесина без ядра, светлая, иногда с слегка коричневатым, красноватым или желтоватым оттенком. Среди Л произрастаюпщх в СССР, различают крупнолистную и мелколистную Л. Крупнолистная липа (Tilia gran-difolia) растет на Кавказе и на юге Европы. Древесина очень легкая, равномерно плотная, очень мягкая, эластичная, легко колется; прочность и теплотворная способность незначительны; удельный вес воздушносу-хой древесины 0,32-0,59. Мелколистна я л и п а (Tilia parvifolia) цроизраста-ет в Сибири, на Алтае, в Европ. части СССР и в Зап. Европе. Древесина более плотная, более тяжелая, гибкая, более прочная и с большей теплотворной способностью, чем древесина летней Л. Древесина с равномерным строением легко обрабатьшается инструментами и легко режется. Уд. в. свеже-срубленной древесины 0,58-0,78; уд. вес воздушносухой древесины 0,32-0,60. Древесина Л. высоко ценится в токарном и столярном деле, идет на резьбу, на кадки, ульи, деревянную посуду, гармоники, сапожные колодки, филенки, фурниры и пр. Твердая кора старых Л. идёт на лубки. Липовый луб из деревьев среднего возраста служит для приготовления мочала. Луб очень молодых Л. дает лыко для плетения кузовов, лаптей и т. д. Теплотворность липовых дров низка (см. Топливо). Уголь из Л. идет на рисовальные карандаши (рисовальные угольки) и на приготовление пороха. Лит.: Арнольд Ф. К., Русский лес, т. 2, ч. 2, СПБ, 1891; Пеньковский В., Деревья и кустарники как разводимые, так и дикорастущие в Европ. России, на Кавказе и в Сибири, Херсон, 1901; К е р н Э. Э., Деревья и кустарники, их лесо-водственные особенности, использование и техн. применение, Москва-Ленинград, 1925; ТурскийМ., Лесоводство, М., 1915; Klrchner С, Loew Е. U. SchfOterC, LebensgeschicMe d. Bliitenpflan-zen Mitteleuropas, Stuttgart, 1913; W i e s n e г J., Die Rohatofle d. PnaQzenreiches, 4 Aufl., B. 1-2, Leipzig, 1927-28. Л. Линде. ЛИПАРИТ (третичного и послетретичного возраста) и кварцевые порфиры <дотретичного возраста), излившиеся аналоги глубинных щелочноземельных гранитов, характеризующихся большим содержанием SiOg (70-76%), AI2O3 (12-15%) и щелочей. Структура Л. порфировая: выделение кристаллическ. кварца, санидина и (в кварцевом порфире) ортоклаза. Темных минералов мало. Основная масса плотная или мелкозернистая; присутствует стекло. Цвет от белого до серого, иногда желтоватый и красноватый. По химич. составу к Л. относятся обсидиан (вулканич. стекло), пехштейн (вулканическое стекло с 10 % HgO), пемза. Л. встречается на о-ве Ли-пари, Кавказе (бештаунит), в Крыму и на Камчатке. Кварцевые порфиры встречаются на Урале, Волыни и в Сибири. Химич. состав липарита (среднее из 64 анализов) и кварцевого порфира (среднее из 50 анализов) приведен нинге. Липа- Кварц. SiOa . ТЮз . AljOa РйгОз РеО . МпО . рит 72,60 0,30 13,88 1,43 0,82 0,12 порфир 72,30 0,33 14,77 1,55 1,01 0,09 СаО NagO КаО НаО (Липа- Кварц, рит порфир 0,38 0,52 1,32 3,54 4,03 1,52 0,06 1,38 2,85 4,56 1,09 0,09 Л. употребляется на щебенку, мостильный камень; Л. с плитообразной отдельностью идет как строительный камень. Некоторые липариты, принимающие полировку, идут на поделки. Сопротивление на раздавливание 1 300-1 800 кг/сл12. Плотность 2,4-2,6. В особенности прочны мелкозернистые разности липарита (кварцевые фель- ЗИТЫ). п. Топольницкий. ЛИСТВЕННИЦА, хвойное дерево 1-го класса, достигающее 30-50 м высоты. Светолюбива, нуждается в глубокой, плодородной почве. Древесина с узкой заболонью шириной от 1,5 до 3 с-н, окрашенной в желтоватый или желтовато-беловатый цвет; ядро красновато - бурого или светло - карминно-красного цвета. Летняя древесина годичных колец темного цвета, ясно отграниченная от весенней древесины. Смоляных ходов мало, на-глаз они мало заметны. Среди многочисленных однослойньк сердцевинных лучей встречаются и лучи многослойные. Последние содержат по одному центральному смоляному ходу. Трахеиды сердцевинных лучей с гладкими стенками (реже внутренние-стенки их с зубчиками). Древесина высоких технич. качеств, хорошо и легко колется, не коробится, эла- Г, Э. т. XII. стична и очень плотна. Срок службы на открытом воздухе: в запщщенных условиях 90-95 л., в незащищенных условиях 40- 85 л. (под водой 80 л.); легко полируется, хороша как топливо. Уд. вес свежесрублен-ной древесины 0,52-1,00 (Крамарж); удельный вес воздушносухой древесины (10-15% воды) 0,44-0,80; уд. в. древесины, высушенной при 110°, 0,44-0,48 (Визнер), Как строительный материал древесина лиственницы предпочитается всем остальным породам. Ценный поделочный лес в столярном и мебельном производстве (оконные рамы, двери). Употребляется на шпалы, телеграфные столбы, гонт, клепку, а также для гидро-технич. сооружений, так как под водой приобретает твердость камня. Европейская Л. (Larix europea) распространена в Западной Европе на Альпах и Карпатах. Дает л и-ственничный терпентин и бриан-сонскую манну. Сибирская лиственница (Larix sibirica) растет в Сибири и на С.-В. Европейской части СССР. Ее древесина по качеству лучше европейской Л. Лит.: Арнольд Ф. К., Русский лес, т. 2, ч. 2, СПБ, 1891; Пеньковский В., Деревья и кустарники как разводимые, так и дикорастущие в Европ. России, на Кавказе и в Сибири, Херсон, 1901; Керн Э. Э., Деревья и кустарники, их лесовод-ственные особенности, использование и технич. применение, М.-Л., 1925; Андреев в. П., Дендрология, ч. 1-Голосемянные, М., 1925; К i г с h п е г С, L о е-w Е. und SchrOter С, LebensgeschicMe d. Blutenpflanzen Mitteleuropas, Stg., 1913; W i e s-n e r J., Die Rohstoffe d. Pflanzenreiches, 4 Aufl., B. 1-2, Lpz., 1927-28. Л. Линде. ЛИТЕЙНОЕ ПРОИЗВОДСТВО, одинизтех-нологич. процессов получения изделия заполнением расплавленным металлом заранее приготовленной формы, в к-рой металл отвердевает. Значение Л. п. в машиностроении характеризуется тем, что более 75% но весу всех деталей машин и орудий являются литыми. Изготовление деталей путем отливки является не только простым, а потому и дешевым способом, но часто при очень сложных конструкциях и крупных размерах деталей-и единственным. Литейным процессом можно получить изделия и из таких металлов, которые не обладают способностью коваться. В Л. п. детали машин изготовляются индивидуальным, серийным и в нек-рых случаях массовым порядком. Материалами Л. п. являются: литейные материалы (чуг^н, сталь, медь и ее сплавы, алюминий и его сплавы и пр.); формовочные материалы (песок, глина ИТ. п.); вспомогательные материалы: топливо, огнеупорные материалы, флюсы и пр. Основные операции в Л. п. следующие: 1) приготовление формовочн. земли (см. Формовочные материалы), 2)изготовление формы (формовка), 3) плавка металла, 4) сборка и заливка формы, 5) освобождение отливки из формы (выбивка), 6) очистка литья (обрубка, очистка и обрезка), 7) термическая обработка (отжиг или полная термическая обработка). Изготовление форм (формовка). В Л. п. применяются: времен, формы по преимуществу из глины и песка и постоянные металлич. формы, гл. обр. из стали (см. Формовочные материалы). Металл во время затвердевания уменьшается в объеме (явление усадки), поэтому форму изготовляют по размерам больше изделия на величину усад- ки. Явление усадки отражается на лроч-ности отливки, а иногда даже на ее целости, когда например формовочная масса (стержни), окруженная жидким металлом, является слишком прочной и неподатливой, а ме- Фиг. 1. Фиг. 2. талл отливки застывая сокращается. Поэтому во временных формах формовочная масса д. б. податливой; при постоянных же  Фиг. 3. Фиг. 4. формах необходимо (в зависимости от скорости затвердевания металла) вбвремя выбрасывать из них изделия, что достигается очень точным (по времени) действием соответствующих механизмов.   Фиг. 5. Фиг. 6. Постоянные формы получили развитие гл. обр. для отливки цветных металлов, имеющих низкую 1°пл., и отчасти для чугуна; для стали постоянные формы применяются редко, т. к. очень трудно (даже для чугуна) подобрать металл, противостоящий многократному нагреванию и охлаждению. Особенно широкое распространение получила отливка в постоянные формы (permanent щоМз) с металлич. шишками алюминиевых сплавов. К числу постоянных форм можно отнести так наз. долговремен. многократного применения формы (long-life molds), предложенные и запатентованные фирмой НоИеу Carburettor Co., Detroit. Они изготовляются из очень прочного огнеупорного Ма- УмошеВлтраМ. териала. Вся трудность изготовления этих форм заключается в подыскании соответствующего материала (каолин, магнезия, боксит) и хорошей связи его с чугунной оболочкой. По-  Фиг. 7. верхность огнеупорного слоя можно подправлять пока он не износится, после чего огнеупорный слой на- ° носят снова. В такие \ w формы отливаются чугун и другие металлы г ~: (кроме стали). Отбел- 4i;N;rr-7- ка чугуна не имеет г^/ -* места, и отливка хор о- aiJ.B шо обрабатывается. Временные формы изготовляются при помопщ моделей (см> Мюдельное дело) или же шаблонов, представляющих собой точную копшо отливки (увеличенную на величину усадки), и опок (см.)-прямоугольных или квадратных (реже-круглых) ящиков без дна и крьпп-ки. Опоки служат для того, чтобы придать прочность формовочному материалу и при формовке обойтись возможно меньшим количеством формовочной земли. Гораздо реже формовка производится в почве без опок или только с одной верхней опокой. Схематически процесс изготовления форм следующий. 1) Половину модели кладут на подмодель-ную плиту (фиг. 1). 2) На плиту ставят нижнюю половину опоки и васьшают на несколько мм модельной землей (фиг. 2), слегка уплотняемой вокруг модели (в большинстве случаев от руки); после этого в опоку насыпают наполнительную землю (доверху и более), к-рую затем уплотняют б. или м. сильно в зависимости от величины и характера отливки; форму вентилируют (протыкают,в нескольких местах шпилькой). 3) Набитую опоку вместе с Подмодельной доской перевертывают (фиг. 3); подмодельную доску снимают; поверхность нижней опоки посыпают разделительным песком. 4) На нижнюю половину модели ставят верхнюю половину модели, засыпаемую слоем модель-косо песка, и верхнюю опоку (фиг. 4), в которую ставят модели литника и выпора (фиг. 5). 5) После уплотнения наполнительной земли опоки разнимают, и из каждой половийы удаляют модели, 6) В освобо-н!денную от модели нижнюю форму вставляют стержень (фиг. 6), который готовится отдельно. 7) Нижнюю опоку со стержнем накрывают верхней опокой (фиг. 7); собранные опоки грузят, т. е. на верхнюю опоку кладут, груз, чтобы Предохранить ее от всплы-вания при заполнении формы жидким металлом. Способы наполнения опок формовочнйш материалом и уплотнения его приведены на фиг. 8.Формовочные машины делятся на три фор/ч машин оеОстбуищ силой тяжести  Наполнение Воронкой Уплат от руки иди прессом   Иапоянение иуплотн силой тяжести Пескомет Уплат, встряхиванием Фиг. 8. Напоян.и уплати, пескометом основных типа: прессующие,встряхивающие и пескометы. Каждая формовочная машина снабжена приспособлениями для освобож- дения модели из опоки. Основные методы освобождения модели из опок показаны на фиг. 9. В соответствий с методами освобож-    Иодеяьнар плита остается на месте Отка поЗмимаетя Модельная плита с опокой поворочибаются Опока опускае/ггсй Опока остается иа протяжкой плите Модель опускается  Onoi.a оотсе!пая номеств. Кооелън. пли/па anychcsmtn Мо.?льн плита с опанои побора-Фат. 9. дения моделей Из опок формовочные машины кроме того делятся на подгруппы: 1) машины с подъемом опок, 2) машины с поворотного плитой и 3.) машины с протяжною плитой. На фиг. 10 изображена обьпсновенная прессовая (с ручной подпрессовкой снизу) формовочная машина; на фиг. 11 приведен один из новейших типов встряхиваюш;е-прес-совыхмашин системы Никольса, работающих сжатым воздухом. Модельная плита этой машины укрепляется на держателе модели D; опока (не показана на схеме) соединяется или с модельной плитой или с рамкой Е, служащей опорой опоки. Ставят рукоятку вентиля N направо. Происходит встряхивание; при этом воздух проходит внутрь поршня В под. поршень А, который несет на себе модельную плиту. Подъем поршня управляется автоматически поднятием окон F нижним краем поршня. Через эти окна воздух перетекает в поршень Вив атмосферу. Во время встряхивания траверсы Я с прессующей колодкой стоят над опокой. Затем рукоятку вентиля N поворачивают налево. Тогда воздух идет по другому проводу под поршень В и поднимает оба поршня с модельнойплитой,рамками£)и£?инапол-ненной песком утрясенной опокой и прижимает последнюю к прессовой колодке, чем и достигается уплотнение.Снова поворачивают рукоятку JV в среднее положение, чем открывают выходное отверстие прессового цилиндра. Оба поршня J. и В, держатель модели D с модельной плитой и несущая опоку рама Е падают вниэ, причем кроме прессового поршня В направляющими служат круглые штанги G. Во время движения штанги G останавливаются собачками С на известной высоте так,что рама Е с готовой формой останавливается, тогда как система B-J.-B с модельной плитой продолжают движение вниз; при этом модель вытаскивается из формы. , Откачнувши траверсу с прессовой колодкой, легко снять форму. Для обеспечения точного вертикального движения держателя модели , В служат четыре направляющих штанги М во встряхивающем столе. Штанги Q в ниж- нем положении погружаются в масляную ванну, равно как и направляющие М, чтобы обеспечить хорошую смазку и спокойное падение рамы Е, для чего движением ножного рычага вправо поворачивают собачку С. На раме Е можно укрепить протяжн. плиту, на которую уже ставят опоку так, чтобы при высокой с крутыми стенками модели работать по способу протягивания. В обоих слз^аях вибратор на раме В помогает вьши-манию модели. На фиг. 12 представлена одна из многих конструкций пескомет а-новейшей формовочной машины, производящей одновременно и наполнение опоки формовочной землей и уплотнение последней действием центробежной силы. Формовочный материал посредством элеватора передается на встряхивающийся желоб, затем на ленту, которая передает его в головку пескомета; здесь земля подхватывается быстро вращающимся ковшом рабочей головки, который отсекает порцию земли из общего количества и с огромной скоро-  Мод. плита остается на щсте. Опощ сяратяжн. плитой подии  Фдг. 10. стью (12-18 л1/с ) направляет землю в опоку, где и происходит уплотнение ее. Главное преимущество пескомета по сравнению с др. типами формовочных машин заключается в том, что он не связан с определенной величиною опоки, как это имеет место в других формовочных машинах, и потому только пескомет разрешает задачу механизации ра-бот по наполнению опок формовочным материалом и по уплотнению последнего в литейных, где преобладает работа индивидуально-то характера. Кроме того пескомет обладает чрезвычайно большой производительностью. Внутренние очертания детали, пустоты и т. п. получаются посредством стержней или шишек, к-рые готовятся отдельно от форм в т. н.отержневых ящиках. Т. к. в процессе заливки шишки в большинстве случаев бывают окружены расплавленным металлом, то вопрос правильной вентиляции их приобретает исключительно важное значение: газопроницаемость шишек д. б. значительно выше, нежели газопроницаемость самой формы. На фиг. 13 дан чертеж стержня (половинка стержневого ящика). Чтобы увеличить газопроницаемость стержня, внутри  Фиг. 11. его закладывают восковой шнур (во с к о в и-ц а), воск к-рого при сушке вытопится, оставив т. о. свободный проход для газа. Чтобы увеличить сопротивление стержня действию столба расплавленного металла, стержень снабжают особым металлич. каркасом. Для производства таких ответственных и сложных отливок, как напр. автоблоки, радиаторы и т. п., применяются т. п. масляные стержни, к-рые готовятся в большинстве случаев из чистого кварцевого песка с прибавлением для связки различных вяжущих веществ; из них наилучшим следует признать льняное масло, но применяются также бобовое, маисовое масло, патока, декстрин, глю-тен и пр. При помощи шишек можно полу- чать не тольковнугреннее.нои внешнее очертание детали (безопочная формов-к а). Многие з-ды в Америке применяют этот метод, опуская все формовочные работы и за-  Фиг. 12. меняя ихстержневыми работами, к-рые не требуют особо квалифицированного труда. Изготовленные формы припыливают мел-коистолченным углем или графитом или же красят специально изготовленной массой (б е л ю г а или краска), представляющей собой очень жидкую смесь огнеупорной глины, муки и клея; при отделке форм для чугунного литья в такую массу добавляют мелкий графит или кокс. Наглаживание поверхности формы гладилкой запрещается. После отделки форма или ставится в сушило (чаще) и собирается для заливки или же (реже) поступает в заливку в сыром виде-отливка в сырое. Сушка форм для разных металлов производится при разной для стали 500-600°, для чугуна 200-300°, для цветных металлов 150-250°. Постоянные и долговременные формы всегда слегка нагревают перед отливкой (до 75-100°), в дальнейшем для следуюпщх отливок, наоборот, их остуживают, чтобы f° их была не выше 75-100°. Особую заботу следует уделять вопросу сушки стержней, для чего с успехом применяются сушила непрерывного действия, позволяющие регулировать <° сушки в строго намеченных пределах с колебанием +5°. Т. к. сырая форма податливее, чем сухая, то часто многие отливки, не удающиеся в с у X у ю, удачно выходят в сырое. Одна- восковица Стержневой каркас Стержневой Ящик  Стержень Фиг. 13. КО сырая форма требует особого внимания к составу формовочной массы (нужна большая пористость для удаления не только газов, вьщеляющихся из металла, но и паров воды) и надлежащему уплотнению формы. Не переуплотнить ( назвонить ) и не слишком рыхло набить формовочную массу (иначе жидкий металл размоет стенки формы)-задача, к-рую может разрешить только очень опытный работник. Плавка металла. Литейные материалы должны обладать следуюпщми свойствами: а) жидкотекучестью, т. е. способностью расплазленного металла заполнять форму; б) минимальной усадкой, т. е. способностью отливки сохранять свою форму; в) наименьшей склонностью к лшвации (см.); г) возможно низкой точкой плавления. Почти все промышленные металлы (за исключением алюминия) в чистом виде не удовлетворяют этим условиям: так, железо имеет очень высокую 1°пл. и обладает незначительной жидкотекучестью и большой усадкой; медь, хотя и имеет не слишком высокую t.f но вследствие ее чрезмерно большой склонности растворять газы получение плотных беспузыристых отливок представляет большие затруднения и требует специальных условий для избежания брака отливок. Примеси других металлов и металлоидов к основному металлу (железо, медь и пр.) в значительной степени улучшают литейные качества в смысле понижения Ь°пл.> уменьшения коэф-та усадки и т. д. Примесь углерода к железу в количестве 1,7 % и вьппе понижает Г„л железа с 1 528° до 1 135°,коэф.усадки- с 2% до 1 %; примесь цинка или олова к меди и алюминию значительно улучшает их литейные качества. Наилучшими литейными качествами обладаютсплавы алюминий-медь, алюминий-кремний. Состав литейных чу-гунов см. ОСТ 497, 498, 499; состав меди- ОСТ 308; сосуав медно-цинковьпс сплавов- ОСТ 312. Сталь для отливок применяется двух типов: с содержанием Сот 0,15 до 0,18% (врем, сопротивление на раярьге 36 кг/мм) и от 0,30 до 0,35% (54 з/лш ); Мп<0,6-0,8%} Si<0,20%; S и Р обыкновенно менее 0,05 /о. Этот состав обеспечивает плотность отливки. Специальные стали для литья применяются редко. В табл. 1 приводятся наиболее употребительные литейные сплавы алюминия. Табл. 1. - Наиболее употребительны сплавы алюминия. Ниже тфиводится пример численного расчета шихты (по Мольденке) кислотоупорного серого чугуна (табл. 2). Требуется рассчитать шихту следующего состава: 3,25% С, 1,53% Si, 1,25% Мп, 0,20% Р, 0,05% S. Для расчета принимаются определенные величины угара элементов при плавке в вагранке. Табл. 2.-Данные (в %)ддярасчета шихты серого чугуна (по Мопьденкс). № Наименование Требуемый состав от- ливкд .......... Иаменение при плавке. Итого вГ1щ.состав шихты имеющиеся Ш' складе Покупной лом (20% шихты) ............ Свой лом (30% шихты) . Средний анализ лома . чугуна 1,53 0,23 1,7 Г2,0 1,5 12,5 1,65 1 1,58 1,82 1,25 0,22 1,-47 1,00 0,70 ,25 1,03 1,91 0,06 +0,017 0,033 0,01 0,01 0,03 0,05 0,05 0,06 0,016 0,20 0,00 0,20 0,06 10,12 0,24 0,45 0,20 0,3 0,1 Задача состоит в определении относительных количеств, в к-рых надо смешать чу Гуны групп 1,11 и III, чтобы получить смесь состава (в %): 1,82 Si, 1,91 Мп, 0,1 Р, 0,016 S. Для этого на осях Мп-Si (фиг. 14) от- г.о Средний анализ чугуна  Si в% - 1,S г.о г.5 Фиг. 14. № Название Чистый алюминий . Дугалюмин..... Y-сплав....... Американский сплав Силумин ....... Сплавы для поршней Немецкий сплав . . 94,35 93,6 91,5 90,9 87,3 86,9 84,3 Fe Zn 0,4 0,9 4,3 4,4 8,1 - 12,2 12,01 2,7 0,14 0,4 0,5 0,4 12,6 0,3 0,4 кладываем соответственные содержания Si и Mn; соединив точки, соответствующие трем чугунам (строки литейные 4,5и6), видим, что точка среднего состава требуемой смеси находится внутри тр-ка I-II-III, что указывает на возможность составления требуемой смеси из данных 3 сортов чугуна. Вершины тр-ка I-II-III соединим с точкой О и продолжим прямые 10,110и тОло пересечения с противоположными сторонаьш тр-ца в точках а, Ь и с. Затем берем произвольную прямую OzOi (фиг. 15), разделенную на 100 равных частей (100%), и в концах этой прямой проводим п од произвольным углом прямые ОаЯ и OiL, параллельные друг другу. От точки 0-1 откладываем отрезки Otl, OillJtOiIII, равные 07,0/7,0 /. точно так же от 0,51 0,65 Чтобы получить отливку требуемых качеств при наименьшей стоимости ее, необходимо знать, в каких условиях будет работать отливка, какие качества потребуются от нее и какие изменения произойдут в металле при переплавке его. На основании этого составляется расчет шихты; В шихту входят кроме исходных литейных материалов также и отходы литейного цеха (литники, вьшора, забракованные отливки, выплески из литейных ковшей и т. п.) и лом металличешт (см.). точки Оа откладываем прядше ОаО, ОаЬ и ОаС, соответственно равные Оа, Ob и Ос. Соединив точки а е I, Ь с и с с /, мы сразу прочтем на прямой OsOi, что чугуна I надо взять 34 %, чугуна II-51 % и чугуна III-15%. Следовательно, каждые 150 кг шихты будут состоять из 34 кг чугуна I, 51 кг чугуна II, 15 кг чугуна III; 30 кг своего пома и 20 кв лома покупного. Для расплавления различных металлов служат разнообразнейшие по конструкции печи: для расплавления стали-:мартенов-ские печи (кислые и основные), малые бессе-меры (напр. Тропенаса, Робера); чугуна-вагранки, отражательные печи и тигельные установки; для алюминия, меди и их сплавов- различные конструкции тигельных, пламенных и электрических печей. Процесс плавления в вагранке является самым экономичным и потому наиболее распространенным; применение тиглей ограничено дороговизной  Фнг. 15. процесса и крайним неудобством производства отливки (например стального фасонного литья) из тиглей. Пламенные печи npif цветном литье неудобны тем, что окислительное действие пламени портит качество металла, а выделяющиеся в помещении окислы металлов вредно действуют на здоровье работаюпщх; кроме того требуется, чтобы темп-ра разлива цветных металлов была в очень узких, заранее назначенных пределах (напр. для алюминия 700+20°). За последнее время широкое распространение получили электропечи различных систем для плавки гл. обр. стали и цветных металлов. Главное преимущество электрич. печей-их индиферентность к химич. реакциям, имеющим место во время плавки, и, как результат этого, более чистый металл; затем возможность регулировать в очень широких пределах степень перегрева металла, меньший угар его и т. п. Для расплавления чугуна применение электроэнергии обходится значительно дороже плавки в вагранках, а потому тропечах снижается угар: напр. угар латуни в тиглях выражается 4-6%, в электропечах 0,5-1,5%. В табл. 3 приведены сравнительные данные стоимости плавки 1 m латуни в тиглях и электропечах сист. Ajax . Табл. 3.-Сравнительные данные стоимости плавки 1 т латуни (вруб.).

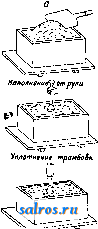

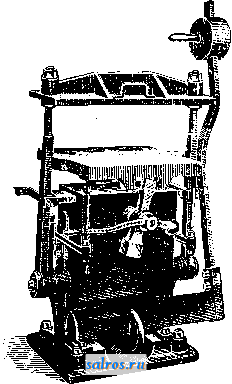

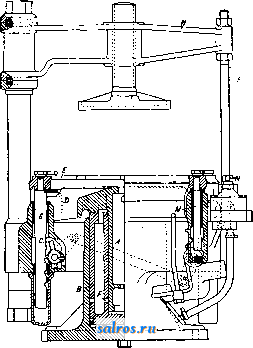

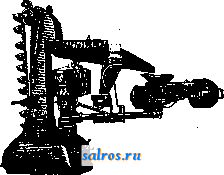

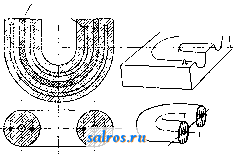

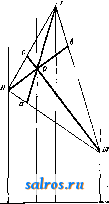

126тт -i 20 0 гх130=260ттг  2>ч80360тт Фиг. 16. встречается сравнительно редко и то лишь в виде комбинированного процесса: вагранка-электропечь или вагранка-бессемер-элек-троцечь, в соответствии со специальньши Требованиями, предъявляемыми производством. При плавке цветных металлов в элек- Техника литья. Подводка расплавленного металла к форме составляет одну из важнейших операций в Л. п.; металл, прекрасно составленный (по анализу), расплавленный и раскисленный согласно всем лучшим предписаниям, м. б. испорчен неумелым подводом его в форму. В первую очередь необходимо позаботиться о том, чтобы струя металла, идущая в^форму, была не-прерьшной и заполняла каналы, подводящие металл к форме, целиком. Для этого Необходимо правильно рассчитать взаимное отношение поперечных сечений литника, шлаколовЕРгеля и питатблеЙ (фиг. 16); так, при диаметре литника, равном 20 мм, площадь поперечного сечения литника= 315 мм, площадь шлаколовителя следует брать меньшей, а именно 255 мм, и сумма площадей питателей не должна превосходить 170 мм. На фиг. 17-22 приведены примеры правильных и ошибочных установок литников, шлаколовителей и питателей. Фиг. 17, 18 и 19 дают примеры правильной установки, фиг. 20-нецравильной установки потому, что сечение литника слишком мало и при литье металл не будет заполнять целиком шлаколо-витель, вследствие чего шлак попадет в форму и испортит отливку. На фиг. 21 показана неправильная установка: литник поставлен прямо над питателем, шлак непосредственно попадает в форму. На фиг. 22 литник смещен и поставлен прямо над питателем, шлак попадает в форму, В стальные отливки для избежания усадочных раковин ставятся две прибыли. Прибыли в стальных отливках занимают около 25-30% веса отливки. Стальные мелкие отливки, чугунные (за исключением очень ответственных) и цветное литье отливаются без прибылей. Заливка форм требует Известного навыка.    {2312,5=825 mm  1300mm   1 ... 5 6 7 8 9 10 11 ... 48 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |