|

|

|

|

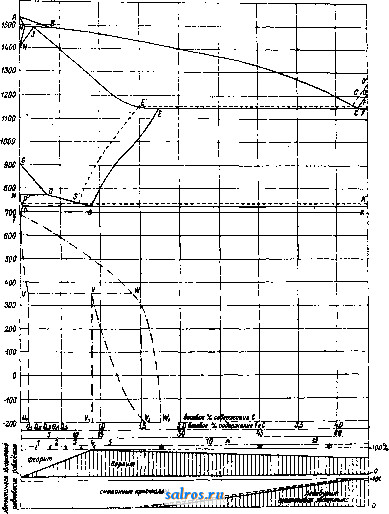

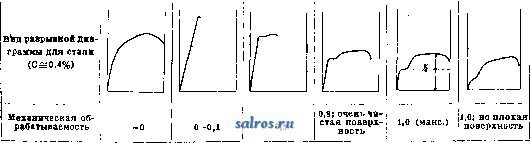

1 ... 43 44 45 46 47 48 вания. Главнейший из них термический. Изменение свойств металлов и их сплавов зависит от изменеш^я кристаллографических форм или, как выражаются в физич. химии, от изменения состояния материи. Напр. железо при t° до 768° находится в одной кристаллической форме (а), в интервале 768- 906 в другой форме (Д), в интервале 906- 1 401°-в форме у, выше 1 401° до Г .-в форме д; а-железо притягивается магнитом, а -железо теряет Магнитные свойства, у-же-лезо способно поглощать углерод, т. е. на-углерожиЗается. Другой металл, олово, при обычной f вязок и имеет уд. Вес 7,23; при f ниже 20° (особенно быстро при -20°) переходит в другую кристаллич. форму .хрупкую, обладающую уд. весом 5,7 ( чума олова). Наблюдения показьшают, что всякий переход материи из одного состояния в другое сопровождается выделением иди поглощением некоторого количества тепла, т. е. при Нагреве металла t° его будет плавно повышаться до нек-рой точки а, называемой критической (см. фиг. 1); тогда t° металла остановится на одной и той же точке, хотя приток тепла будет ненреры- вен; в эти моменты при- -fw -- текающее тепло будет Фиг. 1. {сходоваться на пе- рестройку формы кристалла; после перекристаллизации повышение пойдет опять плавно. На примере железа или олова было показано, что у одного и того же металла м. б. несколько переходов из одного кристаллич. состояния в другое и наконец может иметь место изменение агрегатного состояния, например переход из твердого в жидкое, затем в газообразное состояние. М. изучает главн. обр. переходы из жидкого состояния в твердое и превращения в твердом состоянии. Переход из жидкого в твердое состояние важен  Фиг. 2. для технологич. процесса литья, так как часто первоначальная кристаллическая структура определяет все качества изделия (см. Макроетфукшура). Не менее важны превращения и в твердом состоянии, как это видно из вышеприведенных примеров. Эти процессы имеют место при технологич. процессах ковки и термич. обработки. Чистые металлы обладают невысокими механич. качествами, и потому дляповьппения этих качеств применяются сплавы двух, трех и больше металлов. Для изучения свойств сплавов термич. анализ получил очень большое значение. Обычно определяют критич. точки перехода из жидкого состояния в твердое и превращений в твердом состоянии. Мето- дика изучения заключается в наблюдении над сплавами из 2 металлов, затем из 3. Систематическое изучение сплавов из больщего (чем 2) числа металлов очень затруднительно и обычно производится от случая к случаю. На основании критич. точек, полученных для сплавов разного состава данных 2 металлов, составляется диаграмма плавкости. На фиг. 2 произведено построение такой диаграммы, где по оси абсцисс отложено %-ное содержание каждого металла в сплаве, а по оси ординат t°\ т. о. получена например диаграмма сплава нек-рых 2 металлов J и В (см. Спр. ТЭ, т. II, стр. 173, диаграмма Pb-Ag). Совокупность всех металлов, входящих в сплав в различных комбинациях, составляет систему. Составляюпще металлы системы назьшаются компонентами, а однородная часть в системе-фазе й. Можно говорить об одной жидкой фазе системы Pb-Ag, напр. при 1 000°, т. к. при этой t° расплавленные РЬ и Ag смешиваются вполне между собой и образуют одну однородную массу-жидкую фазу. Количественное соотношение фаз и компонентов в данной системе при состоянии равновесия определяется т. н. правилом Гиббса (Gibbs), имеющим такое математическое выражение: ч +ф = к + 2, где ч-число возможностей (свобод) изменять физич. условия системы без того, чтобы, в системе происходили изменения (напр. изменение t°, концентрации, числа компонентов и т. п.), к-число компонентов системы, ф-фаз системы. Цифра 2 обозначает две физич. независимых переменных: t° и давление. Т. к. для сплавов давление можно принять постоянным (объемы жидкостей и твердых тел изменяются очень мало от изменеш1Я давления), то для сплавов правило Гиббса примет такой вид: ч + дб = =к+1. Пользуясь этим правилом, можно заранее предвидеть, сколько фаз можно иметь при тех или иных физич. условиях. Напр. пусть для системы Pb-Ag имеется наличие 1 фазы-жидкость, тогда имеем 4-fl = 2-fl; 4=2, т. е. имеются две возможности одновременно изменять физич. условия системы: 1) t° VL 2) концентрацию сплава, и все же сплав остается в жидком состоянии. Напр. при 1 000° сплав 50% РЬ и 50% Ag находится в жидком состоянии; 20% РЬ и 80% Ag- тоже жидкость при этой же t° и т. д. (изменение концентрации - 1-я возможность или свобода); при 900° (изменение t°-2-я возможность или свобода) эти концентрации с 50% РЬ или с 80% РЬ тоже жидкие. Если будет необходимо иметь в этом сплаве 3 фазы, то ч-ЬЗ=2-Ь1; 4=0, т. е. для такого состояния невозможно ничего изменять, и на диаграмме будет только одна точка: определенная темп-ра и концентрация. Это так наз. эвтектическая точка, когда для расплавливаемого сплава 1-я фаза-кристаллы серебра, 2-я фаза-кристаллы свинца и 3-я фаза - их жидкий сплав. Такое состояние соответствует концентрации 2,5% Ag и 97,5% РЬ при <°=304°. При всякой иной концентрации или при иной t° будет наличие не трех, а меньшего числа фаз. Из приведенного примера ясно выступает закономерность соотношений числа структурных со-етав.чяющих в сплавах. Выше в определеш1и было указано, что сплавы рассматриваиэтся как особый класс растворов. Особенность сплавов заключается в том, что в них может происходить взаимное растворение компонентов даже в твердом состоянии, причем образуется твердая фаза, называемая т в е р- На фиг. 3 приводятся разные типы диаграмм (их различия указаны в заголовках каждого типа, построение их произведено по образцу, указанному на фиг. 2). Эти типы диаграмм могут образовывать нек-рые отклонения от приведенных форм, напр. форма II диагр. Типы диаграмм В жидком состоянии:- смешиваются без образования химич. соединений смешиваются с образов, химич. соединений в твердом состоянии: не растворяются Основной вид диаграммы Диаграммы свойств (Е) сплава в зависимости от концен-трации(л) ,т. е ./(л, Е) Видоизмененные типы основных диаграмм  растворяются частично растворяются    не смешиваются частично смешиваются Не смепш-ваются совсем Смешиваются частично Ж   Фйг. 3. Разные типы диаграмм сплавов. дым раствором. К этой фазеприложи-мы все те физич. законы, к-рые имеют место для жвдких растворов: из них могут выделяться кристаллы растворенных компонентов при понижении t°, и обратно, кристаллы могут переходить в раствор при повышении Г и т. д. Так как состояние этих растворов (металл) легко фиксируется на,шлифе (запись-г рафия, металлография), то т. о. создается возможность длительного и подробного изучения каждого состояния. Поэтому изучение твердых растворов облегчает работу обшей физич. химии, вследствие чего металлография играет большую роль в теории растворов. Приведенная На фиг. 2 диаграмма является одной из типовых диаграмм плавкости. фиг. 3 может дать форму На или III-*IIIa и т. д. В этих случаях они являются только разновццностямн общих типов и могут иметь место как в жидких, так и твердых растворах, особенно при образовании хим. соединений между компонентами. Изучение диаграмм таких сложных сплавов, как Cu-Zn или Cu-Sn (латунь, бронза), показывает, что часто в одной диаграмме соединены многие простые типы диаграмм (см. Спр. ТВ, т. II). Особенное внимание обращает на себя возможность легкого фиксирования химич. соединений для 2-компонентных сплавов, напр. диагр. IVa (фиг. 3) определенно указывает на наличие двух химич. соединений. Эти точки диаграммы называются сингулярными (особенными). В таких точках, т. е. при  Фнг. 4. определенном %-ном составе одного и другого элементов, резко изменяются свойства сплавов. Напр. (см. Спр. ТЭ, т. II, стр. 188) сплавы Се (f .,.= 4-885°) и Bi (f .= -1-215°) образуют химич. соединения с i° вьппе + 1 680°, также Bi и Na (<° д.= + 95°) образуют хим. соединения с = +775°. Таким методом пользуются для определения <° д. огнеупорных материалов, шлаков и пр., напр. 1°пл. SiO,=l 760°, f° . А12Оз2 000°, соединение из 90% SiOa и 10% AlgOg плавится при 1 600°. Методом плавкости широко пользуются в настояшее время в физ. химии; этот метод был разработан и изучен гл. обр. на основании работ М. Хотя диаграммы фиг. 3 построены для жидких систем, однако они остаются неизменными и для твердых. Часто изменения в жидких сплавах сопровождаются превращениями в твердых фазах. Напр. на фиг. 4 изображены превращения в сплаве металлов J. и В, образующих при застывании смешаннью кристаллы; по мере охлаждения металл А переходит из состояния рА в состояние цА, а \S fiBBoB, К-рые уже не образуют смешанных кристаллов, т. е. взаимно не растворяются, а потому начинают разделяться, образуя, при нек-рой t° и концентрации в точке D, эвтектоидную (в отличие от эвтектической, где совершается переход из жидкого состояния в твердое) смесь. На фиг. 3 приведены разные типы диаграмм плавкости. Во втором ряду под каждым типом диаграмм приведена функциональная зависимость физических свойств сплава от изменения концентрации. Не вдаваясь в подробности, можно отметить следующее. 1) Для сплавов, не образующих хим. соединений, а также не смешивающихся в твердом состоянии, изменение свойств линейное (I). 2) Для твердых растворов- криволинейное (И). 3) В случаях наличия смешанных областей (III) в каждой области свойства изменяются по соответствующему этой области закону. 4) Некоторые свойства сплавов, напр. твердость, иногда имеют особое значение при концентрации, соответствующей эвтектич. точке (пунктир I). В этом от-ношеюш изменение свойств в сплаве (диаграммы II, 2-я строка, пунктир) указывает, чтр данный сплав не только образует непрерывный твердый раствор, но для концентрации С в его состав входят также химич. соединения. Если изменение свойств происходит плавно, то в точке С сплав представляет только твердый раствор. 5) Химич. соединения (IV) могут обладать особыми свойствами (сингулярная точка), характеристику к-рых можно получить лишь из прямого наблюдения. Напр. система Ce-Bi образует химич. соединения Ce4Bi8, т. е. должна иметь по диаграмме сингулярную точку при составе: 52% Се, 48% Bi; однако без опыта сказать, какая будет характеристика ее в этой точке, нельзя. Только опыт показал, что при тахсой концентрации имеет место трудноплав?:ое состояние с 1%=! 680°. Во всех перечисленных диаграммах была указана связь вида диаграммы со свойствами сплава. Эти диаграммы для многих сплавов уже составлены (см. Спр. ТЭ, т. II), и т. о. свойства сплавов м. б. предугаданы. В технике однако часто приходится давать заключение о свойствах сплава на основании его структуры, б. ч. микроструктуры (см.); поэтому необходимо диаграмму связать со структурой или, вернее, указать, как отражаются на строении сплава переходы его из одного состояния в другое. Для этой цели рассмотрим переход сплава из жидкого состояния в твердое по диаграмме I (фиг. 3). Выше было указано, что чистые металлы обладают структурой вида сетки (вкл. л., 48*), петли к-рой соответствуют границам неправильной формы кристаллов. Структура сплава с концентрацией, соответствующей сплаву (фиг. 3, I) доэвтектич. концентрации, очевидно будет иная. Наблюдения показьшают, что при t°, соответствующей верхней критич. точке, выделяются чистые кристаллы компонента А; далее сплавы с заэвтектич. концентрацией выделяют чист, компонент В. Т. о. линия АС (фиг. 3, I) соответствует температурам (для соответств. концентрации) па-чала выделения компонента а линия ВС- компонента В. Структура сплава концентрации С очевидно должна соответствовать одновременному выпадению металлов А я В, что на самом деле и имеет место: все структуры эвтектич. сплавов представляют собой поле неправильной формы кристаллов, равномерно наполненное или полосками или палочками (вкл. л., 1-6); поэтому структуры до-эвтектоидного сплава или заэвтектоидного д. б. сходны; разница будет заключаться лишь в том, какой вид будут иметь структурно свободные металлы и В. Если рассмотреть структуры, соответствующие разным концентращям (фиг. 3, диагр. II), т. е. структуры твердых растворов, то в виду того, что металлы в твердом состояшга не разделяются, под микроскопом нельзя будет отличить структуры чистых металлов от твердых растворов: во всех случаях будет иметь место сетчатая структура. Итак в структуре твердых растворов отсутствует какой-либо рисунок кроме сетки. На основании разобранных форм структур можно рассматривать и все другие диаграммы. Следует оговориться, что такое четкое разделение структур имеет место при полном равновесии, к-рое в нек-рых сплавах бывает трудно достижимо, напр. в бронзах. Т. о. в образовании структуры участвует еще один фактор кроме концентрации-время. Скорость охлаждения после нагрева до значительно влияет на структуру сплава, а тем самым и на свойства его. Рассмотрим в качестве примера одну из диаграмм железо-углерода, имеющую большое значение в технике. Диаграмма (фиг. 5) этой системы очень сложная. Железо-углерод может образовать: 1) или химич. соединение (карбид железа FegC), и тогда получится диаграмма (сплошная линия) неустойчивой (метастабильной) системы * Фотографии микрошлифов см. вкладной лист при статье Микроструктура. МЕТА ЛЛОГРАФМЯ Fe-FegC; 2) или устойчивую (стабильную) систему Fe-C, где С вступает в структуру в виде графита (пунктирная линия). Эта часть диаграммы относится к равновесию 2 фаз- жидкой и твердой. Ниже Г 1 528-1146° происходят в железе аллотропические пре-  Фиг. 5. вращения (д-у--а), как было указано выше, и соответственно этим изменениям в кристаллич. форме железа происходят изменения в твердом растворе, что выражено второй нижней ветвью при *° 900-700°. Так как железо при охлаждении переходит из состояния у в состояние а, обладающее иными химич. свойствами, выраясающимися в том, что a-Fe не растворяет FcgC, то последний выделяется из твердого раствора. Фиксация при атмосферной t° твердого раствора называется закалкой (см.). В процессе закалки должен был бы фиксироваться в углеродистой стали раствор FcgC в Fe в форме у, однако скорость перехода кристаллической формы y-Fe в a-Fe больше возможных скоростей охлаждения, поэтому в обычных условиях получается твердый раствор не в y-Fe, а в a-Fe, что как будта несогласно с вышесказанным утверждением нерастворимости FcgC в a-Fe. Это представляет одну из загадок системы Fe-FegC. Задача эта рентгенографически решается таким образом, что раздробленные до атомного размера частицы FcjC, благодаря быстрому охлаждению и перекристаллизации, не успевают выделиться из кристаллической решетки a-Fe и остаются в таком неустойчивом состоянии. Малейший нагрев (отпуск) уже облегчает собирание (коагулирование) частиц FcgC; в зависимости от времени выдержки при нагреве и высоты нагрева они могут собираться в б. или м. крупные частицы РсзС. Это явление и лежит в основе термической обработки стали (см.). Так. обр. нагрев и выдержка в областях от 700 до 900° с различными скоростями охлаждения является способом получения разных раз-дтеров кристаллов металла и его составляющих a-Fe и FegC, а так как выше уже было указано, что размеры кристалла и его составляющих влияют на механич. и физич. свойства технич. металла, то связь между структурой и физич. свойствами сплава так. образом получает свое обоснование. Кривые в нижней части диаграммы фиг. 5 (тире с точками) cootie ветевуют превращениям в мартенсите согласно исследованиям Гане-мана (Напешапп). Рассматривая превращения в системе Fe-C в твердом состоянии, мы имеем 2 линии выделения избыточных компонентов^-одну для чистого железа (феррита), другую для цементита (FegC). Надо отметить, что феррит легко растворяется и легко выделяется из твердого раствора, тогда как цементат, наоборот, очень трудно и растворяется и выделяется, особенно при высоких концентрациях углерода. Поэтому структура сплава железо-углерод с содержанием до 0,9% С будет указывать избыток феррита на фоне эвтектоида перлита (вкл. л., 7-IT), а при содержании выше 0,9% С-избыток цементита (вкл. л., 18-14). Избыточный феррит на шлифе очень похож на цементит, поэтому для различения употребляют особую протраву-пикрат натрия, окрашивающий FcgC и не окрашивающий Fe. Кроме того долгое МЕТАЛЖОГРЛФкя травлеше в кислоте разъедает Fe, образуя фигуры травления, тогда как FegC их не образует. При 0,9% С будет структура перлита (вкл. л., 15-20). Приведенные структуры -Характеризуют металл в равновесии, т. е. когда скорость остывания при распадении твердого раствора была такая, что обе составляющие успели разделиться. Такая структура соответствует структуре отожженной стали. Если дать стали остывать очень медленно, то отдельные полоски це- т а б л. 1 .-С вой ленной стали молекулярно . раздробленный цементит Начинает кратулироваться (собираться), обраёуя церехЬдные структуры из мартенсита в троостит (вкл. лист, 28) сорбит (вкл. лист, 59)-*перлит. Все типы вышеперечисленных структур можно получить в одной и той же стали; естественно возникает вопрос-какие свойства соответствуют каждой перечисленной структуре? На основании практич. наблюдений можно провести зависимость, указанную в табл. 1. ства структур.

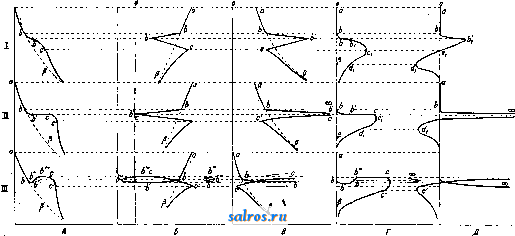

ивтшё. в перлите начинают обособляться ж образовывать сперва шарики (сфероидизи-рованиё)-шкая структура называется з е р-н и с т ы м п е р л и т о м-и наконец происходит обоес^йение цементита от феррита- т^труктура перлита распадается (вкл. л., :21-26). Наоборют, О^еяь быстрое охлаждение твердого раствора образует структуру закаленной (см, Зтйлка) стали, называемую мартенси1тм{€ш.) (вкл. л., 27). В зтой структуре, можно сказать, имеется наиболее мелкое раздробление (дисперсность) цементита в феррите, т. к. это состояние соответствует раствору, т. е, молшулярному раздроблению. По мере нагревания зака- за единицу принято максимальное число, соответствующее какой-либо структуре одного и того же материала, например 2 будет максимальным для стали. Имеющей мартенситовую структуру, но в то йсе время вязкие свойства будут очень низкие, т. к. удлинение (А), сжатие (S) и ударное сопротивление (д) равны 0; та же сталь, обладающая сорбитовой структурой, т. е. наиболее мелкой структурой перлита, обладает в то же время наиболее высокой вязкостью, наиболее высоким сопротивлением на сжатие, а также на удар. ИЗ указанных данных следует правильность вьипесказанного положения, что структура определяет качество металла, применяемого для изделий. Вышеописанные свойства, зависящие от структуры, пристци одному и тому же металлу, напр. содержащему 0,4% С, и обусловливаются термической обработкой. Можно рассматривать связь между сталями и разного химич. состава, но имеющими одно и то же структурное состояние, напр. стали с разным содержанием углерода, но в одинаковом отожженном состоянии. Такой металл, какуже было сказано, имеет перлитовую (пластинчатую) основу, в которой находится тот или иной избыточный компонент в количестве, соответствующем его химич. составу. В этом случае можно пользоваться приблизительными данными табл. 2. Табл. 2.-М еханические свойствастру-ктурных составляющих (одной и той же стали).

По этой таблице можно подсчитать сопротивление Z,ia, и удлинение JL; если сталь имеет напр. Р% перлита F% феррита, то приблизительно будет: 30F+85P. А - J+lSP 100 В этом случае не приняты во внимание могущие быть в этом металле пороки или состояние металла иное, чем oti жженное. Кроме влияния f нагрева и скорости охлаждения структура изменяется и от механич. обработки, горячей и холодной (ковка, прокатка, холодная протяжка и т. п.). На вкл. л., 30-33, показаны изменения структуры в результате холодной протяжки и последующих отжигов; в этом случае холодная протяжка дает те же результаты, что и закалка, раздробляющая зерна цементита. Такая механич. обработка имеет особенно большое значение для заэвтектоидных сталей (инструментальных), т. к. нагрева выше 750° для этих сталей для термич. обработки стараются избегать (см. Термическая обработка). В табл. 1 приведена для сравнения аустепитовая структура, но получить ее в углеродной стали с 0,4% С почти невозможно, так как скорость трансформации у-же-леза в а-железо больше скорости охлаждения стали; поэтому аустенит можно получить только в сталях, содержащих нек-рые примеси (Мп, Ni, Сг, W) в значительных количествах при наличии большого количества углерода. На вкл. л., 84, приведена аусте-нитовая структура в стали с 24% Ni. Чтобы доказать, что всякая сталь при f выше Г^рмт. имеет такую же структуру, А. А. Байков приготовил шлиф стали и, нагрев его в струе азота без доступа кислорода до i°Bbunef р„, ., протравил газообразным НС1, после чего-шлиф был охлажден в струе азота. Шлиф показал, что действительно структура в этих условиях аустепитовая. Позднее с применением рентгенографического анализа (Вест-грен, Селяков и др.) было доказано, что при переходе критической темп-ры {А^) происходит трансформация y-Fe в a-Fe. Выше было указано, что трансформация перлита в интервале критических t° сопровождается обособлением цементита в значительные массы, а дальнейшая выдержка-при этих темп-рах ведет к распадению карбида железа (FegC = = 3Fe-l-С),т.е. к выделению С в элементарном виде. Нек-рые примеси в стали (Si, Ni) ускоряют этот процесс, другие (Мп, Сг, W, Мо), наоборот, задерживают его; на вкл. л., 55,36, показан такой распад цементита в инструментальной стали благодаря долгому (72 часа) нагреву при f° = 800°. Из этих наблюдений можно сделать след. вьшод: закаленная сталь является в наиболее неустойчивом состоянии; с течением времени [при атмосферной t° очень долго-сотни лет, при повышенной-тем сктэрее, чем 1° нагрева ближе к критической (-4,), когда скорость распадения измеряется секундами] частицы FegC стремятся к равновесному состоянию (наиболее устойчивому), образуя структуру перлита, затем обособленного цементита и наконец распадаясь на элементарные Fe и С. Построение диаграммы (фиг. 5) произведено-при помощи кривых, на которых при крит. t° имеются остановки, соответствующие выделению тепла при охлаждении. Из этого можно сделать заключение, что закаленная сталь, сохраняя структуру, свойственную состоянию стали при высокой f, обладает-в потенциальном состоянии ббльшим количеством энергии, нежели отожженная; поэтому переход одной структуры в другую представляет не что иное, как постепенное выделение энергии, т. е. переход от высшего потенциала энергии к низшему. Это ясно указывает на то, что все металлографич. наблюдения стоят в тесной связи с законами термодинамики. Диаграмма, изображенная на фиг. 5, имеет кроме эвтектоидной еще 2 эвтектич. точки. Первая эвтектич. точка, лежащая на пересечении сплошных линий, соответствующая переходу из жидкого состояния в тьер-дое, имеет существенное значение для макроструктуры чугуна. Та структфа литого материала, которая получена при застывании не м. б. изменена никакими нагревами ниже 1°пл. и называется первичной. При рассмотрении превращений на эвтектоидной линии выявлено, что время выдержки влияет на дисперсность составляющих; то же можно сказать и о превращениях на эвтектич. линии. Поэтому отливки в металлические, быстро остуживающие металл, формы имеют иную макроструктуру, чем отливки в формовочную землю. В первом случае эвтектика (называемая ледебурит) будет мелкая, во втором-крупная. Ледебурит, как эвтектич. смесь (образуется при 1 146°), состоит (диагр. фиг. 5) из 2 фаз: цементита (FegC), называемого первичным, и аустенита, содержащего в твердом растворе 16,7% FegC (что соответствует содержанию 1,7% С). По- мере понижения t° способность растворения цементита в аустените понижается до содержания при 720° 0,9 % С (по ветви ES диагр. 5), при этом выделяется избыточный цементит, называемый вторичным, располагающийся в виде сетки по границам кристалла. При t° = 721° к первичному цементиту бьш-шей ледебуритной структуры добавится вторичный цементит, и наконец аустенит с 0,9% С распадается при этой t° на эвтектоид-перлит. Цементит перлита назьшается третичным. Итак, во всех железоуглеродистых сплавах, образующих метастабильное равновесие, находятся 2 составляющих-феррит и цементит. Они обладают разными физич. качествами: феррит является очень мягкой и вязкой составляющей, а цементит-очень хрупкой и твердой; феррит легко, а цементит очень трудно переходят в твердый раствор; под действием к-т на феррите образуются фигуры травления, он разделяется на зерна (кристаллы), цементит же не дает фигур травления и не делится на отдельные кристаллы; a-Fe образует твердые растворы с Мп, Ni и другими элементами и может растворить при f° в 721° (см. диагр. 5) не больше 0,5%ЕезС (т.е. 0,0.35 %С), а при атмосферной f°-не больше 0,006% FogC; С образует двойные карбиды с Мп, Сг и другими элементами; y-Fe может растворить FegC до 16,7%, т. е. 1,7% С, а в расплавленном состоянии свыше 4% С, причем при затвердевании, как было выше сказано, этот углерод вьщеляется в виде химич. соединения FejC, образуя ледебурит. Однако присутствие значительных количеств кремния в Fe понижает его способность растворять С и образовывать FegC, вследствие чего технич. сорта чугуна, обычно содержащие большое количество кремния, при остывании выделяют С в виде графита; при этом химически связанного С остается не больше 0,4-0,5%. Таким образом в структуру сплава Fe с С, при содержании С выше 3%, вместо ожидаемого цементита входит выделенный графит, немного перлита (соответственно 0,4% С) и структурносвободный феррит, заключающий в растворе весь кремний чугуна (вкл. л., 57). Цементит-непрочное химич. соединение, распадается в углеродистых сплавах при t° выше 800° по ур-ию ЕезС=ЗРе--С. Эта реакция облегчается присутствием Si или Ni; присутствие Мп, Сг, W, Мо, V, образующих двойные карбиды, наоборот, задерживает распадение. Вследствие этого различают 2 типа чугунов: серые (углерод в виде графита) и белые (углерод в виде цементита). Составляюпще структуры серого чугуна (феррит, перлит) могут легко обрабатьшать-ся режущими инструментами, тогда как структурносвободный цементит белого чугуна очень трудно обрабатывать; поэтому серый чугун применяется в машиностроении для отливок, тогда как белый - в редких случаях для специальных изделий, где используется высокая твердость цементита. Т. к. цементит-непрочная составляющая, то в белых чугунах его можно разложить еоответствующей термич. обработкой, после чего белый чугун можно механически обрабатывать, т. к. цементит будет разрушен. Вторая эвтектическая точка пересечения, перечисленных пунктирных линий соответствует эвтектике Fe-C (вкл. лист, 38, 39). Как видно из диаграммы, положение этой точки выше и левее (т. е. температура вышо и концентрация сплава меньше) цементито-вой эвтектич. точки и соответствует темп-ре-1153° и концентрации 4,2% С. Это устойчивое равновесное состояние получается при очень малой скорости охлаждения в интервале эвтектич. f. В чугунах, содержащих более 4,2% С, кроме эвтектич. графита м. б. избыточный первичный графит (вкл. л., 40); структура первичного графита, как и первичного цементита, не м. б. изменена никакими операциями (кроме плавления). Уд. в. феррита равняется 7,876, цементита 7,82, а графита около 2; поэтому белый чугун, переходя в серый, должен увеличиваться в. объеме. Наличие эвтектоидной линии в области чугунов указывает, что при t° 721° третичный цементит перлита образует твердый раствор с y-Fe, в к-ром может постепенно растворяться вторичный цементит или графит. Надо заметить, что это образование твердого раствора происходит очень медленно; однако не подлежит никакому сомнению, что термическая обработка чугунов, аналогично термич. обработке стали, может иметь место, что было фактически доказано еще в 1917 г. работами русского исследователя проф. Бочвара. В настоящее время с 1922 г. термич. обработка чугунов введена в практику и в заграничной технике. Вьш1& было упомянуто, что в обычных условиях получается графйто-перлито-ферритовая структура чугуна. Но т. к. феррит обладает очень низкими механич. качествами, то наиболее высокими свойствами будет обладать чугун, имеющий графито-перлитовую структуру (вкл. л., 41-44). Такой чугун получил название перлитного чугун а. Его назьшают неправильно с т а л и ст ы м чугуном. Это название произошло от того, что перлитовую структуру чугуна удобнее получать в чугуне, содержащем 2,5- 3% углерода, а такое содержание углерода при плавке в вагранке удавалось получать лишь введением стали в шихту вагранки. Очевидно, при правильном подборе термич. обработки перлитный чугун можно получить и при большем содержании углерода (что доказано работами проф. Бочвара), причем обработке будут подвергаться гл. обр. тре-пачный и отчасти вторичный, но не первичный цементит. Из подробного рассмотрения диаграммы Fe-C явно выступает закономерная связь между физическими свойствами, диаграммой плавкости и структурой. В этой диаграмме каждая фаза носила название имени исследователя, изучавшего этот сплав. Такое обозначение очень неудобно, особенно при большом числе фаз, и поэтому в дальнейшем в М. каждая фаза диаграммы носит порядковую букву греческого алфавита (см. Спр. ТЭ, т. II). Для того чтобы рассматривать структуры сплавов, из них предварительно изготовляют шлифы. Для этой цели из исследуемого изделия вырезают кусок, обыкновенно квадратного или прямоугольного сечения со стороной 10--20 лш. такой Толщины, чтобы его удобно было держать в руках (5-10 мм). Грань, на которой надо изготовить щлиф, сперва обрабатывают подпилком, а затем подвергают щлифовке наждачной бумагой, начиная от грубых и доходя до самых мелких Номеров (бумага Hubert, Fortin, французская Ешегу 0-000000)*. Переходя при шлифовке с одного номера на другой, направление движения полировки изменяют на 90° и шлифуют до тех пор, пока штри предыдущего номера не будут стерты более мелким; на вкл. л., 45, показана при увеличении в 100 раз поверхность шлифа. С нагкдачной бумаги шлиф переносят на полировальную бумагу (Potee), которая имеет шесть номеров зерна, после чего полировку заканчивают на полировальном станке; на диск последнего при этом надевают сукно, смачиваемое во время полировки водой с взболтанной в ней мутью глинозема; номера этого полировочного порошка носят названия: получасовой , суточный и т. д. (муть падает во время отстоя на дно в течение 30 мин., 1 дня и т. д.). На вкл.л.,4б-48,показанымикрофотогра-фии (увелич. в 100 раз) шлифов: 46-плохо подготовленный,47-тот же шлиф с проявленной структурой, 48-тот же шлиф хорошо приготовленный. Проявление структуры заключается в том, что поверхность шлифа обычно погружается в очень сла-   Фиг. 6. ый раствор кислоты (1-2%-ный). Имеются и другие травители (см. Микроструктура). В результате получаются картины, образцы которых приведены на приложенных снимках. В хорошо оборудованных лабораториях шлифовка й полировка производятся на станках, и время, потребное для изготовления шлифа, у опытных работников равняет-чзя 15-30 мин. Шлиф рассматривают под микроскопом. Так как сплавы непрозрачны, то рассмотрение шлифа возможно только в отраженном свете. Освещение бывает или боковое (фиг. 6) или нормальное к поверхности шлифа. Первое применяется для малых <менее 50), а второе для больших увеличений. Металлографический микроскоп устроен т. о., что возможно как рассматривание шлифа, так и фотографирование его. Увеличения, применяемые для этой цели, обусловливаются типом рассматриваемой структуры: для мартенсита и сорбита берется увеличение 1 ООО, для зернистого или крупно- слойного перлита от 100 до 300. При таких увеличениях малейшее дрожание не дает возможности ясно наблюдать картину, и снимок при вьщержке в несколько секунд получается размытым и неясным; поэтому микроскоп д. б. установлен на прочном фундаменте. Освещение применяется большей частью искусственное-от лампочки накаливания или от дугового фонаря. Как при рассматривании, так и при фотографировании пользуются светофильтрами. Объективы применяются апохроматические и ахроматические. У первых все лучи сведены в одну точку, а у вторых-только частично. В этом отношении для ахроматов очень выгодно применение светофильтра, так как апохроматы, не давая окрашенных изображений, больше искривляют края их, чем ахроматы. Поэтому о качестве объективов лучше всего судить по микрофотографиям. Для рассматривания применяются компенсационные окуляры. Которые корректируют изображения объективов; для проектирования (фотографирования) применяются проекционные окуляры. Фотографирование лучше всего производить на ортохроматич.. пластинках с применением светофильтра. При больших металлографических микроскопах прилагается специальн. кассета, от-крыва1ющаясй по частяй; поэтому для определения времени выдержки очень полезно предварительно снять пробную пластинку с разновременными выдержками; проявив ее, можно выбрать наиболее подходящую выдержку. Для увеличений пользуются разными величинами. Американское об-во (Ашег1-сап Society of Steel Treating) предлагает следующие стандартные увеличения: 10,50,100, 150, 200, 500, 1 ООО, причем применяется соответственное обозначение: например хЮО означает, что применено увеличение в 100 линейных единиц. Наилучшая глубина й тонкость изображения получаются от применения большой силы увеличения объектива, а не окуляра, хотя общий размер увеличения равен увеличению окуляра, умноженному на увеличение объектива. Увеличение или, как оптики говорят, разрешение объектива зависит от апертуры (Ьи.) об-Ьектива, являющейся функцией коэфициента преломления среды. Поэтому для более сильного увеличения применяются иммерсионные объективы. В М. применяют водяную или масляную иммерсию; в Последнем случае на поверхность шлифа наносят каплю кедрового масла с коэф-том преломления 1,4 (одинаковым с коэф-том преломления стекла объектива). После работы объектив обтирают мягкой тряпочкой, смоченной ксилолом, но ни в коем случае нельзй смачивать спиртом, эфиром или бензином, растворяющими лак, склеивающий линзы объектива. Максимальное увеличение микроскопа м. б. 5 000; предел.этому увеличению Кладет длина световой волны. Рентгеновский анализ, применяюпщй волны в 1 ООО раз короче световых, дает возможность получать на фотографии снимки порядка атомных расстояний, но в этом случае получаются отпечатки не структурных составляющих, а порядок расположения атомов в кристаллах. На вкл. л., 49-54, приведены рентгенограммы: а) крупно- и б) мелкокристаллических структур. При помощи рентгенографич. анализа показано, что a-Fe отличается от y-Fe иНыми размерами молекулы кристалла, и т. о. выяснена существенная разница в аустенитовойимартенсито-вой структурах; кроме того можно наблюдать деформацию кристаллической решетки оплава, размеры кристаллов (вкл. л., 65,56) и их ориентацию при холодной обработке (вкл. л.,57,58). Металломикроскоп является одним из важнейших приборов металлогра-фич. лаборатории, однако во многих случаях по одним только микрографиям нельзя построить диаграммы плавкости; для этой цели пользуются как основанием термич. анализом, результаты к-рого проверяются не только микроструктурой, но и другими методами. Из них особенно широкое применение в последнее время получил метод объемных изменений-Д илатометриче-с к и й; кроме того для железных сплавов применяют метод магнитных изменений, для цветных сплавов-э л е к т р и-веских изменений и др. Не вполне точ-ньш, но достаточным в первом приближении, является метод твердости по Бринелю (Рок-веллу) или по склероскопу Шора. Это видно из диаграммы, изображенной на фиг. 3, и охлаждающей среды, 0о-иервоначальную разность Г образца и охлаждающей Среды, t-время, С-кудельную теплоту образца и К-константу, зависящую от природы вещества и охлаждающей среды; тогда потеря йВ 1;епла, с Одной стороны, пропорцио*-нальна 0 и времени, а с другой-равна произведению теплоемкости С, умноженной на повышение f среды dd: ddKB dt = -CdO; j -dt; In0-ln0 = --f; В = 66 отсюда следует, что к где через т обозначено - Для построения кривой пользуются прямоугольными координатами, где на оси X откладываются величины i, а на оси Y-в. Мы имеем по ф-ле (1) форму показательной кривой, имеющей асимптотой ось X. Если металл будет иметь превращение при какой-либо t°, то получится не плавная кривая (1), а показанная на фиг. 7, А, I, Ли III [1  Фиг. 7. строка 2. Наиболее чувствительным и точным методом для построения диаграмм является термич. способ, причем измерение и запись t° производятся при помопщ очень чувствительных термопар и гальванометров (10 * А). Формы кривых охлаждения м. б. различны (фиг. 7): 1) Кривая-температура (В), время (t): /(9,0=0 (фиг. 1, А) 2) Кривая-температура (В), скорость остывания : f (®, ) = О (фиг. 7, Б). 3) Кротая f [в, %)=0 (фиг. 7. В). 4) f (В, 9- Г) = О (фиг. 7, Г). 5) !{в,-р-)отт-г. Д). Для тел, Hp имеющих критич. точек при охлаждении, кривую функциональной зависимости можно получать следующим путем: обозначим через В разность f образца соответствует замедлению выделения тепла, II-остановке и III-переохлаждению (гистерезис)]. Построенная кривая на основании 2-го способа определения и на основании ф-лы (2) представляет прямую = 9); соответствующее изменение ее вследствие превращений металла указано на фиг. Т, В. Кривая, построенная по 3-ьгу способу, будет равносторонняя гипербола = если В = у, аж=, х = ~, = ). Изменения, производимые превращениями металла, показаны на фиг. 7, В. При способе 4-м f испытуемого образца сравнивают с эталоном, не имеющим превращений. Очевидно, если образец не имеет превращений, то В - в^О, поэтому кривая совпадает с осью Y; превращения, имеющиеся в теле, изменяют ее, придавая форму, указанную на фиг. 7, Г. Способ 5-й указан на фиг. 7, Д. Из сравнения всех этих способов видно, что способ 5-й, диференциальный, является наиболее чувствительным. Из приборов, записывающих все эти кривые, остановимся на одном из наиболее чувствительных, на двойном диференциальном гальванометре Саладен-Лешателье. На фиг. 8 приведена запись, полученная на фотографич. пластинке, а на фиг. 9-самый прибор, где А-материал, не обладающий превращениями в пределах исследуемых t°, В- исследуемый материал. Между All В на- / \аг ходится кусочек 2 проволочки из сила- 20 100 гоо т. т т т Фиг. 8. 800 900  ва Pt-Pt-Rh, а ветви 1 и 5-платиновая проволока. Ток, полученный от нагревания спаев в этой системе, проходит через зеркальный гальванометр В (клеммы а, Ь). Из источника Е падает свет на зеркальце гальванометра D, от к-рого он, отражаясь, попадает на зеркальце другого гальванометра G. На пути этого луча BG находится призма F с полным внутренним отражением, наклоненная под углом в 45° к горизонтали. От зеркала G отраженный луч падает на фотографич. пластинку Я. На гальванометр G действует ток от термоэлемента 5, 4 через клеммы с, d. Ток в термоэлементе 1, 3 возникает только в случае разности t° нагрева тел А и В, изменяя луч в вертикальной плоскости, а ток 3, 4 указывает t° нагрева тела Л, изменяя луч в горизонтальной плоскости. На фиг. 8-при нагревании до f° = 750° (точки о) нагрев обоих тел А и В был одинаков. В точке о тело В продолжало нагреваться, а А оставалось при той же i°, так что получилась разница ор ~ 20°; после превращения Л с 1,2,3 нагрев продолжался одинако-Фиг. 9. во как для А, так и для В. Затем во время охлаждения получилась остановка при температуре 710° с разницей 35°. Следует заметить, что превращения при нагревании и охлаждении происходят при разных f. Эта разница 750-710=40° называется г и с т е-резисоми особенно велика в присутствии Ni в стали, достигая 200-1-300-500°. При содергкании 25-30% Ni сталь не имеет  превращений при атмосферной f. Этим пользуются для получения необходимых структур, а следовательно и изучения соответствующих им свойств. Для нагревания и плавления металлов применяются нагревательные печи, газовые или б. ч. электрические. Для лабораторных целей (главным обр. для исследований превращений в твердом состоянии) применяют трубчатые печи; для плавления при низких темп-рах (до 1 000°) можно пользоваться тигельными печами. Как первые, так и вторые обычно нагреваются обмоткой из нихро-мовой или платиновой проволоки или фольги . Для более высоких t° применяют печи Таммана (до 3 000°). Нагревателем служит цилиндрич. трубка из специального материала (углеродистого), концы которой замыкают первичную обмотку трансформатора накоротко. В этот нагреватель вставляется специальная пробирка, в к-рой производят плавление. Температура выше 2 000° в печах этдго типа получается легко и быстро. Недостатком является то, что через стенки пробирки сплав легко науглероживается. В настоящее время выяснилось, что металлы образуют сплавы не только с твердыми элементами, но и с газами, например с газами атмосферы. Поэтому получает все большее применение производство сплавов в вакууме', часто очень высоком (10~* мм Hg). Для этих целей очень удобны индукционные электрические печи, в к-рых избегается недостаток, свойственный печи Таммана. Индукционные печи, напр. печь Рибо (Ri-baud), пользуются все ббльшим распространением. Эти печи применяют во Франции для получения таких сплавов, как aciers de precision. Дилатометрич. метод определения критич. точек получил широкое применение после изобретения аппарата Шеве-нара (Р. Chevenard), особенно с фотографич. записью. Следует отметить, что фотографич. запись во всех случаях дает более плавную кривую, чем она получается при механич. записях. При дилатометрич. анализе, так же, как и при термическом, м. б. применены диференциальные методы определений. Оказалось, что для фиксации многих превращений дилатометрич. метод дает очень чувствительные показания. Явления превращений свойственны не только сплавам чистых металлов, но и их химич. соединениям. На этом основании все правила и методы М. широко применяются там, где имеют ;место растворы-жидкие (водные) или твердые, напр. силикаты. Лит.: Витторф Н. М., Теория сплавов, СПБ, 1909; Е в а и г у л о в М. Г. иВологдин c. П., Металлография, 1905: Бабоптин А. Л., Металлография и термич. обработка железа, стали и чугуна, т. 1-4, П., 1916-18; его же. Тер\гач. обработка обыкновенных и специальных сортов стали, Москва, 1926: Б а р т е л ь с Н. А., Металлография и термич. обработка металлов, М.-Л., 1Р30; Н<РМ0 , 1910-28; Металлург , Л., аЬ 1926; Известия Ин-та физ.-хим. анализа , Л.; Tammann G., Lehrbuch d. Metallopraphie. .Я Aufl., Lpz., 1923; S с h w a г z M., Metallphysik, Leipzig, 1925; Czochralskl J., Moderne Metallkunde in Theorie u. Praxis, В . 1924; Goerens P., Einfiihrung in d. MetalloKraphie, 5 Aufl., Halle a/S., 1926; G u 1 11 et L., Les metliodes dlude des alliages metalliques. P., 1923; Gull-let L. et P 0 r t e v i n A., Precis de metallographie et demacrograpble.Paris,1924; Г e s с h C. H., Metallography, 3 ed., London, 1922; D e s с h C. П., Metallo-graphie, Handbuch d. angew. physikal. Chemie, hrsg. v. 1 ... 43 44 45 46 47 48 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |