|

|

|

|

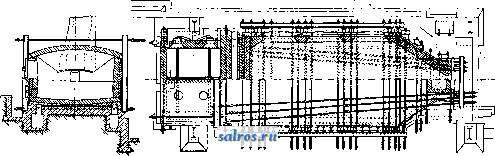

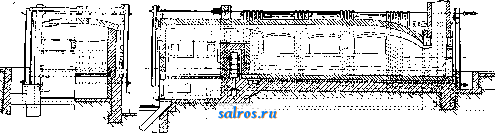

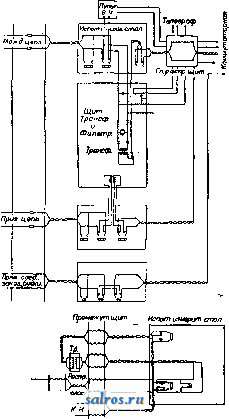

1 ... 38 39 40 41 42 43 44 ... 48 друг в друге, а так как уд. в. штейна больше, то он отделяется от шлака в отдельный слой, что дает возможность эти два продукта выпускать из плавильныхустройствпорознь. Руды с большим содержанием S и Fe и малым содержанием М. при плавке дадут большое количество бедного штейна. Т.к. штейн является промежуточным продуктом плавки и подлежит дальнейшей переработке, то эта переработка будет тем дороже, чем беднее полученный штейн. С другой стороны, чем богаче штейн, тем больше меди теряется в шлаках в силу того, что нек-рая часть штейна всегда запутывается в шлаке в виде мельчайших капель или растворяется в нем и т. о. часть М. оказывается ошлакованной. При попытке выплавить из руды непосредственно М., удалив предварительно до плавки всю серу, получаются чрезмерные потери М. и малый .выход ее. По этой же причине экономически невозможна непосредственная плавка окисленных руд на медь, за исключением весьма редких случаев, когда имеются особо благоприятные условия и богатые руды, как напр. в Центр. Африке. В то же время в процессе дальнейшей переработки штейна потери М. весьма невелики; поэтому при медной плавке стремятся получить вначале промежуточный продукт- штейн. Это обстоятельство дает основание рассматривать медную плавку как своего рода процесс обогащения. Чтобы сделать этот процесс выгодным, необходимо регулировать количество получаемого штейна и его состав-пугем сокращения количества сернистого железа, переходящего при плавке в штейн. Это достигается, как было указано выше, путем предварительного обогащения руд селективной флотацией, причем сульфиды Fe отходят в хвосты. Этого же можно достигнуть и при плавке путем удаления из шихты большего или меньшего количества S, причем остающееся Fe должно будет в виде окислов перейти в шлак. Удаление части S из шихты возможно двумя путями; 1) путем предварительного обжига руды при доступе воздуха и 2) путем окисления во время плавки руды. Если имеем дело с мелкой рудой или концентратами, применяется первый процесс; если руда крупнокусковая, то более выгодна обычно окислительная плавка. Обжиг концентратов осуществляется в настоящее время почти исключительно в многоподовых печах с механич. перегребанием, чаще всего системы Веджа (см. Веджа печь). Такая печь имеет 6-10 круглых подов, на которых расположена тонким слоем мелкая руда. При помощи гребков, укрепленных на центральной вращающейся оси, руда непрерывно перегребается и пересыпается с верхних подов на нижние-навстречу движущимся вверх газам. Т. к. реакция окисления сульфидов, особенно пирита, связана с выделением большого количества тепла, то обжиг идет без затраты горючего. Регулируя скорость прохождения руды через печь, можно понизить содержание S до любого желательного предела, например с 35-40 до 5-6%. S уходит в виде сернистого газа и последний м. б. использован для получения серной к-ты. Плавка в шахтных печах-Наи- Т. 9. т. XII. более подходящий процесс для окислительного плавления крупнокусковых руд. В настоящее время для этой цели применяются исключительно ватер-жакеты (см.). Производительность печи определяется площадью горизонтального сечения в поясе фурм, через к-рые в печь подается воздух. На 1 ж* сечения печи проплавляют 50-70 т шихты в сутки. Для малой производительности выбирают печи с круглым сечением, а для большой-с прямоугольным. Шихта (смесь руды, оборотных продуктов, флюсов и топлива-кокса) загружается сверху и наполняет печь; сходя вниз к зоне плавления, которая сосредоточена несколько выше пояса фурм, руда начинает постепенно нагреваться. При t° около 700° пирит, содержащийся в руде, диссоциирует, теряя один атом серы: FeS2 = FeS + S; S возгоняется вверх и уносится с газами в газоход, сгорая за счет О воздуха, засасываемого через колошник. При температуре вьппе 1 ООО сульфиды начинают плавиться и стекают вниз через слой ранее загруженной шихты (из которой сульфиды уже ликвиро-вали), встречая на своем пути поднимающиеся вверх газы. В зоне плавления жидкие сульфиды встречаются с кислородом дутья, причем энергично окисляется FeS, образуя сернистый газ и FeO; последняя тут же, реагируя с 810г, образует силикат, растворяющийся в расплавленной шихте: 2FeS + 3 02=2FeO + 2 SOg; 2Fe0 + Si0a-=2Fe0 SiOg. Сернистый газ, поднимаясь вверх, встречается с коксом II сжигает его, образуя серу и углекислоту: с [ S0a = S + C0a. За счет теплоты сгорания сульфидов, шлакования FeO и окисления кокса поддерживается необходимая t°. При достаточном содержании в шихте сульфидов (при плавке медистых пиритов) расход кокса составляет iv2-2%. Такого рода плавка носит название ипритной и позволяет проплавлять с выгодой весьма бедные руды, содержащие всего 1,5 % М. Пиритная плавка применялась в СССР на Карабашском и Калатинском заводах. За границей она сохранилась как исключение-за исчерпанием запасов массивных колчеданов и в виду большей выгодности обогащения. Для ипритной плавки необходим в качестве флюса хороший чистый кварц, обеспечивающий шлакование FeO, образующейся в большом количестве. FeO частично екисляется до Рез04, распределяющейся частью в штейне, частью в шлаке. Если сульфидов недостаточно, то развиваемого за счет их окисления тепла нехватает для поддержания нужной t°, и приходится вводить большое количество кокса, который теперь уже доходит до зоны плавления и начинает окисляться также за счет кислорода дутья. Чем больше вводится топлива, тем меньшее количество сульфидов будет окисляться. Такая плавка с расходом до 12-15 % кокса называется пол у п и р и т н о й. При весьма малом содержании S или полном отсутсзвии ее в шихте получается типичная восстановительная плавка, продуктом которой ЯВ.ТЯЮТСЯ черная М. и небо.тьшое количество богатого штейна либо только черная М. Регулируя количество топлива, подачу воздуха и состав шихты, можно достигнуть большей или меньшей десульфу-ризации в печи и получать штейны желаемого состава. Впрочем при пиритной плавке трудно рассчитывать на получение штейна с содержанием выше 20-25% М. При плавке на стенках печи, охлаждаемых циркулирующей водой, нарастает слой полуплавленной шихты, т. н.гарнисаж, предохраняющий кессоны от износа, а плавильное пространство печи от чрезмерного охлаждения. Это являетс!я важной особенностью плавки в ватер-жакетах. Продукты плавки (шлак и штейн) стекают вниз на лещадь печи и непрерывно вытекают наружу через выпускное отверстие и выпускной жолоб, образующий род гидравлич. затвора. Газы отводятся через напыльник в трубу. Газы пиритной плавки богаты SOa и м. б. использованы для получения HgSOi. С газами уносится большее или меньшее количество пыли, к-рая отделяется по пути в трубу в пылевых камерах или электрофильтрами. Вытекающая из печи смесь шлака и штейног поступит в при-eiMHHK, или передний горн,-вылсмкённый нефтью), вдуваемым через форсунки в торцевой стенке печи; на 1 m топлива, сжигаемого в печи, проплавляют 5-7,5 т шихты. Газы отводятся из печи с противоположного конца при t° около 1 200°; теплота их используется паровыми котлами, располагаемыми непосредственно около печи и развивающими около 2 IP на 1 m проплавляемой шихты. Загрузка шихты производится через свод- либо через отверстия у топочного конца печи либо (что чаще) через ряд отверстие, расположенных по длине печи по обеим сторонам свода. Последний способ имеет существенное преимущество, так как дает возможность вести загрузку почти непрерывно; шихта располагается по стенкам печи и предохраняет их от разъедающего действия шлака, а сама она прогревается легко и йыстро; непрерывная загрузка устраняет резкие колебания t° в печи, что делает плавку более скорой и следовательно экономной. Наивыгоднейшие условия сжигания топлива достигаются при минимальном избытке воздуха, что создает в печи нейтральную (без избытка кислорода) атмосферу. Поэтому при плавке не лриходится рассчитывать на окисление больших количеств серы и руда д. б.  Фиг. 1. огнеупорным кирпичом железный кожух глубиной 1,2-1,5 л и диам. 4-8 м. В переднем горне продукты плавки выдерживаются, и происходит отстаивание штейна от шлака. Сверху непрерывно стекает шлак, который подвергается грануляции водой и в таком виде в особых ковшах, установленных на вагонетки, отвозится на отвал. Щтейн накапливается в переднем горне и от времени до времени через шпур, закрытый обычно глиняной пробкой (с ломиком), выпускается в ковш для дальнейшего передела. Благодаря непрерывному притоку горячего расплавленного материала и корке шлака, образующейся поверх горна, *° в переднем горне, если размеры его подобраны правильно, достаточна, чтобы обеспечить хорошее отстаивание продуктов плавки. Плавка в отражательных печах применяется для мелких руд, концентратов и пыли. Современная отражательная печь Карсакпайского з-да (фиг. 1) представляет под, покоящийся на массивном основании, окруженный стенками из динаса и перекрытый сводом. Производительность печи определяется площадью пода и составляет 3-4 яе шихты иам^. Так как ширина печи ограничена возможностью перекрыть ее достаточно прочным сводом и не превышает 8--9 л , то должная производительность обеспечивается достаточной длиной пода, которая достигает 30-39 м. Отражательные печи отапливаются пылевидным топливом (или подвергнута предв!арительному обжигу. Как правило флюсы, пыль и другие оборотные материалы добавляются перед обжигом и проходят через обжигательные печи вместе с руд ой. и концентратами. Благодаря этому достигаются хорошее перемещивание состав-* ных частей шихты и подогрев их за счет тепла, развивающегося при обжиге. Готовая шихта непосредственно из обжигательных печей доставляется на загрузочную площадку над отражательными печами и распределяется по желобам, от которых отходят рукава, направляющие шихту в печь через отверстия в своде. Образующиеся по мере плавления шихты штейн и шлак в самой печи разделяются на два слоя. Щтейн не разъедает огнеупорного материала печи и предохраняет под от действия шлаков. В противоположном топке конце печи шлак непрерывно вытекает из печи и убирается так же, как и при шахтной плавке. Штейн от времени до времени выпускается через шпур, располагаемый по длинной стороне печи. В печи всегда остается запас расплавленного штейна, к-рый аккумулирует в себе теплоту и обеспечивает более ровньтй Г-ный режим. При плавке нек-рое количество сульфидов окисляется гл. обр. за счет окиси железа, образующейся при обжиге, к-рая восстанавливается сульфидами до закиси, затем шлакующейся: ; 3Fea08 + FeS=7FeO+S08. Десульфуризация достигает от 20 до 30%. в последнее время, в связи с повышением содержания М. в концентратах, стали загружать в печь непосредственно влажнью сырью концентраты. Это понижает производительность печей примерно в 2 раза. В последнее время шахтные печи для плавки медных руд выходят из употребления, что объясняется, как отмечено выше, тем, что почти все руды теперь подвергаются предварительному обогащению, а также простотой и дешевизной работы отражательных печей. В нек-рых случаях считают выгодным крупнокусковые руды измельчать до кусков размером 0,6 см и плавить в отражательных печах. Бессемерование, или конвертирование, представляет собой дальнейшую стадию окисления сульфидов, получаемых при плавке в форме жидкого штейна, и заключается в продувке воздуха через слой жидкого штейна. При этом в первую очередь окисляетбя сульфид Fe, образуя вначале FeO и SOa. FeO должна по мере образования ошлаковываться вводимым кварцем, образуя конвертерный шлак. При этом развивается значительное количество тепла, к-рое не только поддерживает t°, необходимую для процесса, но и перегревает штейн. Процесс проводится в конвертере (фиг. 2а и 26;, представляющем железный (клепаный или сварной) барабан, футерованный внутри магнезитовым кирпичом. Конвертер имеет горловину, через которую в него заливается штейн и выливаются шлак и медь и через которую в напыльник отводятся газы. Сбоку по образующей при горизонтальных конвертерах (фиг. 2а) или по дуге окружности сечения при конвертерах вертикальных  Фиг. 2а. (фиг. 26) подводится через ряд фурм дутье. Конвертер имеет поворотный механизм, который позволяет наклонять горловину для выпуска шлака или меди. Кварц в дробленом и обычно в подогретом виде загружается через горловину совком, а при горизонтальны? конвертерах-через отверстие в торцевой стенке при помощи пневмати- ческой пушки. Последнее приспособление применяется в настоящее время часто для загрузки в конвертер концентратов, которые плавятся за счет избытка тепла, получаемого при продувке штейна. Если кварца недостаточно, то FeO, образующаяся при продувке штейна, окисляется, до FcjOi, к-рая частью раствоояется в шлаке, делая  Фиг. 26. его тугоплавким, а частью может выделяться в твердом виде, образуя на стенках конвертера слой т. н. н а с т ы л и. Последняя предохраняет магнезитовую футеровку от разъедания шлаками и поэтому нарочито наращивается при прекращении подачи в конвертер кварца. По мере изнашивания этого слоя он наращивается вновь, что во много раз увеличивает срок службы магнезитовой футеровки. По мере образования шлака его сливают в ковши. Шлак содержит всегда в среднем 2-5% М. и является оборотным продуктом. Чаще всего этот шлак заливают в отражательную печь через отверстия в стенках последней по жолобу. По мере выгорания S и шлакования Fe содержание М. в штейне повышается, а Fe уменьшается. Наконец наступает момент, когда в конвертере оказывается в расплавленном виде чистый сульфид М. с содержанием ок. 80% М.-б елый штейн, названный так по стально-серому характерному цвету излома. При дальнейшей продувке белый штейн окисляется с выделением металлической М. по следующим реакциям: CUgS + 30 = CuaO + SO2; CU2S+2CuaO = 6Gu + SOa. М. не растворима в сульфиде, имеет больший уд. в. и выделяется в виде отдельного слоя на дне конвертера, что заставляет располагать фурмы сбоку, а не снизу, как в конвертере для бессемерования чугуна. При расположении фурм снизу холодный воздух, проходя через М., весьма быстро охладил бы ее, что повело бы к образованию в конвертере козла. При продувке белого штейна выделяется значительно меньше тепла. Чтобы донести процесс до конца, необходимо, во-первых, белый штейн перегреть, а во-вторых, иметь его в достаточном количестве. Поэтому обычно операцию Продувки штейна не доводят до конца, а приливают *2б по временам свежие порции штейна, накапливая в конвертере белый штейн в достаточном количестве, чтобы затем сразу его продуть на металл. Из конвертера М. обычно разливается в штыки. Полученная т. о. черная М. содержит в себе ряд примесей И большое количество растворенных газов, что делает штыки металла пузыристыми; поэтому черная М. подвергается в дальнейшем рафинированию сухим путем (см. ниже), представляющему последнюю стадию ряда окислительных процессов медной плавки. а) Рафинирование сухим путем производится в отражательных печах, имеющих некоторое сходство с отражательными печами для плавки медных руд. Размеры печи определяются суточной производительностью. В настоящее время строят рафинировочные печи, вмещающие до 250 т М., хотя на небольших предприятиях и медеобра-батывзющих з-дах имеются печи на 5-10 т. Естественно, что при столь большом различии в производительности весьма различны конструкции, применяемые при сооружении   Фиг. 3. Обычно в черной М. содержится до 99% М. Продол5кительность бессемерования зависит от содержания М. в штейне, от количе- ства штейна и интенсивности продувки. На Карабашском з-де в горизонтальных конвертерах длиной ок. 8 JK и диаметром 3 м при содержании в штейне 20% М. продолжительность операции составляет 36 ч., причем получается сразу до 30 m черной меди. Рафинирование М. имеет целью удаление из металла примесей, делающих его непригодным для технич. целей. Из примесей доминирующее значение имеют: Fe, S, О, а также Ni, РЬ, Sb, As, Bi и др. Обычно медь содержит в себе большее или меньшее количество Ag и Аи, переходящих в процессе плавки руд целиком в штейн и затем из него в М. Ag и Аи мало влияют на качества металла, но представляют собой самостоятельную и иногда значительную ценность. Часть примесей,напр. Fe, S, РЬ, легко удаляется путем окисления расплавленной М.; другие примеси (As, Sb, Bi, Ni) удаляются в этих условиях лишь частично; благородные же металлы вовсе не м. б. отделены таким путем. Поэтому для получения М. высокой чистоты и выделения из нее благородных металлов необходим дополнительный процесс-электролитич. рафинирование. рафинировочных печей. На фиг. 3 представлена типичная рафинировочная печь. Под у больших печей обычно делают из динаса, а у меньших-набивным из крупного кварцевого песка, с примесью небольшого количества рафршировочных шлаков или медной окалины. Под охлаждается проходящим по каналам воздухом. Стенки и свод делают из динаса или магнезита. Топливом* служит нефть или пылевидный уголь, который не должен содержать золы и серы свыше определенного процента. Небольшие печи работают на дровах или на каменном угле, сжигаемом на колосниковой решетке. Расход топлива колеблется в зависимости от размеров печи, рода топлива и способа его сжигания: нефти расходуют 10%, каменного угля 12-20% по весу металла. Топочные газы покидают печь при t° в 1 100-1 200° и обычно используются для обогрева паровых котлов. На одной из длинных сторон имеется одно или два загрузочных окна. В торцевой части печи имеется окно для разлива М. либо летка, если металл выпускается из печи. Чаще всего металл загружают в печь холодным. Иногда на крупных з-дах при наличии миксера (см.) жидкая М. из конвертера сливается в последний и из него в рафинировочную печь. В этом случае металл заливают ковшами через свод. При малых печах загрузка производится вручную, а при больших-загрузочными машинами обычного для мартеновских мастерских типа. Медь, загруженная в предварительно разогретую печь, благодаря высокой теплопроводности быстро прогревается и начинает плавиться. Во время плавления медь окисляется избытком кислорода в газах. Окисление начинается с поверхности ванны расплавленного металла, но это окисление недостаточно быстро. Для ускорения его медь продувают воздухом через одну или несколько железных труб 0 25 мм, соединенных гибкими рукавами с воздухопроводом и погруженных концами в ванну жидкого металла. При f, превышающей t°n . М., единственным устойчивым окислом М. является закись М., CugO. Подобно ряду других металлов расплавленная медь растворяет CuaO в количестве до 6%, что отвечает 0,67% кислорода. Поэтому вскоре металл оказывается насыщенным кислородом, равномерно распределяющимся вследствие энергичного перемешивания ванны под действием дутья. Кислород б. или м. легко реагирует с примесями, содержащимися в с образованием соответствующих окислов, практически нерас-. творимых в М. Так например: 2 CuaO + CUjS = ecu + SOa; CugO + Fe = 2 Cu + f eO. Вбльшая часть окислов вспльшает на поверхность вместе с избытком CujO, к-рая вследствие ограниченности растворимости по мере образования отделяется от металла, образуя ЖИД1ШЙ шлак; в лем растворяется также некоторое количество кремнезема из набойки печи, если набойка была кислая. Другие окислы, как РЬО, AsgOa, SbgOs и в первую очередь SOg, улетучиваются. Скорость и порядок выгорания примесей зависят от их характера, количественного соотношения, условий работы. Обычно продувка продолжается от 2 до 6 часов и заканчивается, когда проба, взятая ложкой из печи, перестанет вздуваться выделяющимся из жидкого металла по мере его застывания SOj, нерастворимым в твердой М. Вторым признаком окончания продувки являются характерный матовый кирпично-красный грубый излом пробы металла и значительная утяжка . Образующиеся шлаки по временам удаляют вручную, чаще всего через окно при помощи полена, насаженного на длинный крючок. Нормальная черная М. дает около 3-4% (по весу металла) шлаков, содержащих40- 50% М. Шлаки эти поступают в оборот: их в виде холодной добавки вводят в конвертер либо проплавляют в небольшой шахтной печи на черную М. Шлаки этой плавки проплавляют повторно или же направляют в плавку с рудами. Следующей стадией рафинирования является восстановление металла. Начисто освобожденную от шлака поверхность М. покрывают тонким слоем древесного угля, а затем в ванну погружают комлем сырую жердь-так наз. дразнилку. Влага и продукты сухой перегонки дерева, выделяясь, энергично перемешивают металл и восстанавливают его. За ходом восстановления следят по характеру излома пробы; его струк- тура и цвет изменяются постепенно; структура становится шелковистой, а цвет розовым. Такой металл готов к разливу, во время которого металл держат покрытым древесным углем и иногда от времени до времени вводят дразнилку. Разлив М. из малых печей производят и в настоящее время весьма часто вручную-посредством ложек или ковша на длинной рукоятке, подвешенной на цепи к потолку. Через разливное окно М. зачерпывают ковшом, вынимают из печи и затем разливают в изложницы, расположенные по сторонам. У больших печей в передней стенке печи оставляют летку (шириной в 4 кирниг ча) высотой от уровня нижней части пода и на 5-10 см выше нормального уровня расплавленной М. Летку перед загрузкой про^-чищают и заполняют смесью сырой глины с песком и древесным углем, оставляя сверху глазок. Готовый металл струей желаемой толщины постепенно выпускают через летку по мере того, как сверху расчищают закрывающую ее массу. В последнее время в практику начинают входить качающиеся печи. Струя металла из печи через промежуточный небольшой ковш поступает в изложницы разливочной машины. Обычно изложницы отлиты из рафинированной М. и охлаждаются водой. Эти изложницы укрепляются на разливочной машине карусельного или ленточного типа. В машине карусельного типа изложницы расположены по кругу, который медленно движется в горизонтальной плоскости; в машине ленточного типа изложницы движутся подобно ленте транспортера. Изложницы поочередно наполняют из ковша М.; на дальнейшем пути М. застывает, охлаждаемая брызгалами, и выгружается либо опрокидыванием изложниц либо подниманием отливки; в первом случае отливки падают в воду и из нее поднимаются самотаской на вагонетки; во втором-отливку подхватывают кошкой и помещают в чан с водой, а оттуда в вагонетку, б) Если М. предназначена для последующего электролитического рафинирования, ее отливают в форме анодов- пластин весом 150-270 кг (фиг. 4). Электролитическое ра- . --- финирование меди име- - \ / г- ет целью; 1) получение - меди наивысшей степени чистоты, с высокой электропроводностью и свободной от примесей, ухудшающих механич. свойства как самого металла, так и сплавов, в которые оп входит составною частью; 2) извлечение из меди благородных металлов, представляюпщх самостоятельную ценность. Если сухим путем удается рафинировать медь настолько, что ее механич. качества оказываются удовлег творительными, то полностью удалить примеси, понижающие электропроводность, осог бенно мышьяк, чрезвычайно трудно. Извлечете благородных металлов сузшм путем является вообще неосуществимым. Если загрязненную медь погрузить в электролит- раствор 12--16%-ного медного купороса Фиг. 4. CuS04-5 HgO в разбавленной серной кислоте (10-16 %-ной) и соединить ее с положительным полюсом источника постоянного тока, то медь (анод) начнет растворяться, В то же время чистая М. будет осаждаться на листе чистого металла, соединен, с отрицательным полюсом. Примеси, содержащиеся в анодной М принято делить на четыре класса. К первому относятся металлы, являющиеся мецее благородными, чем М., или, другими словами, требующие для своего выделения из раствора значительно большей разности потенциалов, чем М. Если в растворе имеется достаточное количество М., то М., выделяющаяся при более низком напряжении, не дает возможности возрастать напряжению аналогично тому, как при разгонке смеси двух жидкостей, кипящих при разных t°, t° до тех пор не возрастает, пока присутствует достаточно жидкости более летучей. К таким примесям относятся Ni, Со, Fe, Мп, Zn, РЬ, Sn, а также Н, ионы которого всегда присутствуют в кислых растворах. РЬ, а отчасти Sn образуют нерастворимые сульфаты, выпадающие по мере образования в осадок на дно ванны. Частично в осадок уходит и N1 в виде трудно растворимой закиси. Остальные примеси этого класса остаются в растворе. As, Sb и Bi образуют группу примесей, по своему электрохимич. характеру приближающихся к М., т. е. они могут осаждаться в кислых растворах одновременно с медью, если разность потенциалов по тем или иным причинам увеличится. Ббльщая часть Bi и Sb вьшадает из раствора в виде тех или иных трудно растворимых соединений, в то время как As преимущественно остается в растворе. Третью группу примесей составляют благородные металлы (Ag, An, а иногда Pt), к-рые остаются нерастворимыми в виде мельчайших частиц, остающихся после растворения кристаллов М. Наконец к четвертой группе относят ряд нерастворимых соединений, присутствующих в М., как например CugS, CugSe, CugFe, CugO, ASjSe и др. По мере растворения М. на поверхности анодов образуется из нерастворимых соединений рыхлый осадок, т. наз. анодный шлам, к-рый, постепенно осаждаясь, накапливается на дне ванны. Количество анодного шлама колеблется в пределах 0,3-3% по весу анодов. В зависимости от содержания в анодах благородных металлов шлам может содержать большее или меньшее количество последних. Так, на Кьпптымском з-де шлам содержит около 3% Аи и 30% Ag. Благородные металлы извлекают при переработке шлама, и реализация их составляет наиболее существенную статью прибыли электролитного з-да. Попутно могут извлекаться в виде побочных продуктов переработки шламов Se, Те, Bi, Sb, As и др. Ббльшая часть 8е,расходуемого мировой промышленностью, получается из этого источника. Чаще всего для электролиза польз^чотся деревянными ваннами, обшитыми изнутри свинцом, которые устанавливают на изоляторах на высоких опорах, позволяющих свободно проходить под ваннами. Обычные размеры ванн: длина 3-4 м, ширина и глубина около 1 м. Величина ванны зависит от числа анодов и катодов, к-рые подвешивают поперек ванны. Аноды имеют длину 900- 1 ООО лш и ширину 610-915 лш при толщине 40-60 лш. Катоды имеют поверхность на 10-12% ббльшую при начальной толщине около 1,5 мм. Число анодов и катодов в ванне определяется силой тока, проходящего через нее, и плотностью тока (А/л* общей поверхности катодов). Плотность тока характеризует интенсивность электролиза. По закону Фарадея 1 А в течение 1 ч, переносит с анода на катод .1,118 г меди, при полном использовании тока; на практике количество М., осевшей на катодах, составляет 90-95% от теоретически возможного по количеству Ah, прошедших через ванну, т, к. часть тока теряется через короткие замыкания и утечку. На практике применяют обычно плотность тока от 150 до 250 А/лг катодной поверхности. Чем больше плотность тока, тем скорее идет растворение анодов и наращивание катодов, но при больших плотностях тока возрастает напряжение, при котором работает ванна, увеличивается опасность коротких замыканий и требуется более интенсивное перемешивание для предупреждения расслаивания электролита. С другой стороны, на электролитных з-дах общая сила постоянного тока, посылаемого в ванны, обычно не превышает 10 ООО А и чаще всего колеблется в пределах 5 ООО-7 ООО А, т, к. при этих условиях применимы нормальные преобразователи тока-обычно умформеры. Такой силы ток подводится к ванне при помощи медной шины. Непосредственно на шине, проходящей вдоль ванны, располагаются уш и анодов, по которым ток распределяется параллельно. Естественно, что при больших плотностях, а следовательно и большой силе тока требуются шины большого сечения, чтобы обеспечить подачу тока без излишнего нагревания шин или потери энергии, и поэтому требуется задалживание большого капитала в виде меди. Так. обр. выбор плотности тока определяется совокупностью технич. и экономич. факторов. В зависимости от силы и плотности тока на одну в^нну приходится от 10 до 30 анодов. Число катодов обычно наединицу больше. Напряжение между анодом и катодом зависит от расстояния между ними (обычно 4 сл ), от Г и состава электролита и составляет 0,2-0,25 V. Соответственно этому напряжение всей ванны будет того же порядка. Ванны включают в цепь последовательно, в количестве, обеспечивающем общее напряжение в цени порядка 110-220 V. Весьма важно расположить ванны так, чтобы расходовать минимум меди на шины. Чаще всего применяется расположение по системе Уокера. При этой системе от 5 до 20 ванн устанавливают так, что длинные стороны их оказываются общими. Шины проложены по длинной стороне одной ванны на изолирующей прокладке. На них покоятся уши анодов. Катоды подвешены на двух петлях из катодной жести на меДных ломиках, опирающихся одним концом на край ванны. Через эти ломики ток передается на легкую треугольную медную промежуточную шину, на к-рой покоятся концы ломиков. На ту же шину опираются аноды следующей ванны и т. д. По наруж- ному краю последней ванны проходит опять массйВйая шина, на к-рую посредстаом катодных ломиков передается ток, прошедший последовательно все ванны данного ряда. После этого шина переходит на край следующего блока ванн, отдавая ток на аноды, и т. д. Так. обр. ток обходит ряды ванн зигзагом и возвращается от последней ванны к распределительной доске. Возможно включение электродов в ваннах последовательно, но эта система электролиза, применяемая иногда, выходит из практики. Для поддержания однородности состава и t° электролита поддерживают непрерывную циркуляцию его через ванны, к-рые часто располагают каскадом, т. е. одинлок ванн выше другого на 10-15 см. Чаще всего в каскаде 2-3 блока. Электролит из напорного бака разводится трубами по ваннам И, пройдя через них, спускается по желобам в сборники, откуда перекачивается обратно насосами илИ воз-дуптными подъемниками. Электролит подогревается паром или в сборниках или в напорных баках. Ежедневно часть электролита выводится из оборота, чтобы предупредить накопление в нем примесей, особенно As, количество к-рого не дол>кно превьппать 1 % во избежание загрязнения катодов. Этот электролит иногда перерабатьтается на CuSO*, если на последний имеется спрос. Иногде же из него выделяется М. электролизом в ваннах со свинцовыми анодами, а затем раствор идет на выпарку для выделения солей никеля и регенерации H8SO4. Осаждаемая М. не чиста и представляет рыхлый Осадок, содержащий As, Sb и ряд других примесей. Иногда эту М. подвергают обжигу, причем отгоняется As, улавливаемый в виде окиси, идущей затем в продажу. После этого М. поступает в анодные печи для переплавки в аноды. Электролитный цех обслуживается мостовыми кранами, при помощи к-рых одновременно загружают в данную ванну все аноды и производят ее разгрузку-вынимают анодный скрап и готовые катоды. Аноды растворяются обычно в течение месяца, а катоды наращиваются бк. 2 недель. При обычных условиях за сутки нараста;ет на каждом катоде 8-10 кг. Для изготовления катодных листов в ванны с особо чистым электролитом подвешивают в качестве катодов листы из прокатанной М., тщательно отполированные и смазанные тонким слоем сала. Через сутки на маточных листах с обеих сторон нарастают тонкие листы (катодная жесть) М., которые легко отделяются ножом; их обрезьгеают и прикрепляют к ним петли, нарезанные из такой же М. Полученные т. о. катодные листы подвешивают на медных ломиках в ваннах. Для более легкого снимания катодной жести маточные листы, особенно новые, иногда покрывают Hg, после чего смазывают салом и загружают в ванны. Достаточно тяжелые катоды вьшимают из ванн и заменяют новыми листами. За месяц с анода растворяется 80-85% металла. Остатки (анодный скрап) выгружают краном и пускают в переплавку. Разгруженная ванна опоражнивается. Находящийся на дне шлам спускают по желобам в сборник или вычерпьгеают, после чего ванна вновь готова к работе. Шлам отделяют промывкой через ршо и гидравлич. классификацией от частил металлич. М.-кусочков анодов или катодных осадкбв и разваривают в серной к-те для удаления остальной М., затем шлам подвергают обжигу и плавке. Se и As при этом удаляются с газами и м. б. уловлены. В шлаках концентрируются Те, Bi, Sb и Pb. Основным продуктом плавки является сплав Ag и Au (Д о р е), который после переплавки обычно сдают на аффинажные з-ды для разделения благородных металлов. Шлаки поступают в оборот. Иногда попутно извлекают из них указанные выше составные части. Катоды после промьшки идут частью непосредственно в продажу и применяются как шихта для изготовления сплавов либо подвергаются плавке в рафинировочных печах и разливаются в формы на разливочной машине. Чаще всего катодная М. отливается в форме вайербаров. Гидрометаллургия М. Как уже было отмечено, к рудам, не поддающимся по технич. или экономич. причинам обогащению, применяются гидрометаллургич. методы извлечения М. Наиболее простым методом такого рода является извлечение М. из руд, находящихся в месторождении, когда дальнейшая рентабельная добыча этих руд горными работами невозможна. Наиболее благоприятные условия имеются тогда, когда месторождение выходит на поверхность, образуя окисленную нарушенную зону, и когда оно подсечено в нижних горизонтах штольней с развитой системой горных выработок в верхних горизонтах. Распределяемые по поверхности вбды дренируются через толщу руды и стекают в конце-концов в нижнюю штольню. Под действием воды и воздуха, увлекаемого водой или циркулирующего в горных выработках, усиливаются естественные процессы выветривания, к-рые приводят к растворению содержащейся в руде М. в форме сульфата. Медистьш растворы подвергают цементации, т. е. осаждению М. железным ломом или старой жестью, для чего железо помещают в желоба или чаны, по которым направляют растворы. От времени до времени цементную М. смывают, сушат, иногда брикетируют и направляют в плавку. При благоприятных условиях рудник может давать значителышге количества М. по весьма дешевой цене. Цементн^ М. содержит обычно от 60 до 80% металла. На 1 ч. М. при цементации расходуют 1 ч. Fe. На Действующих рудниках таким же путем могут извлекаться значительные количества меди из рудничных вод, вы1сачивае1т.1х на поверхность. Процесс выветривания руды в том случае, если руда добыта открытыми горными работами, протекает значительно быстрее, и М. извлекается полнее. В этом случае руду располагают в виде кучи, вмещающей несколько сот т, на площадке с уклоном и систематически орошают водой. Дренирующийся через кучу раствор собирается в жолобе и отводится на цементацию обычным путем. Растворы после осаждения часто перекачивают обратно, и таким способом за 3-5 лет удается извлечь до 90% М., содержащейся в рудах. Для ускорения процесса в прежнее время смесь окисленной и сернистой руд подвергали совместно суль-фатизирующему обжигу в кучах, после чего следовало вьпцелачивание описанным способом. Выщелачивание в кучах - процесс в достаточной степени медленный и несовершенный, так как связан с задалживанием на большой срок руды в процессе и с потерями растворов, дренирующихся в почву и уходцщих мимо осадительных желобов. Часто таким путем извлекают М. из отвалов хвостов от обогащения или из пустой породы, вынимаемой при очистных работах из рудника и содержащей обычно некоторое количество М. Более полно и неизмеримо скорее извлечение меди можно осуществить, применяя перколяционный процес с-выщелачивание путем фильтрования растворов через руду, загруженную в чан и измельченную до зерен размером 4-5 мм. Чаще всего такой процесс применяют для окисленных медных руд с кислой пустой породой. В этом случае наиболее подходящим растворителем для М. являются слабые растворы HgSOi (3-5%). Для выщелачивания применяют чаны, вместимость которых отвечает суточной производательности завода. При больших нагрузках (5-10 тыс. т) наиболее подходящими являются железобетонные чаны прямоугольной формы, выложенные изнутри кислотоупорным материалом-свинцом, асфальтом или же сплавом серы с песком. Такие чаны снабжены ложным дном, на котором помещается загруженная руда. В случае руд илистого характера материал подвергают промывке и обрабатывают ил4 отдельно, применяя выщелачивание посредством агитации пульпы с растворителем, с последующим отделением хвостов декантацией с противотоком или же фильтрацией. Загрузка и выгрузка чанов большой емкости должна быть механизирована и обьгано осуществляется портальными кранами, движущимися вдоль чанов. Загружаемая руда располагается в чане на ложном дне по возможности равномерным слоем толщиной 3-5 jit, после чего через чан снизу начинают пропускать раствор, постеденно стекающий сверху. Накачивание растворов снизу обеспечивает более равномерное вьпцелачивание руды. Выщелачивание обычно проводится по системе противотока; каждый день в цикл процесса поступает чан со свежей нагрузкой и ежедневно один чан разгружается; наиболее крепкий по содержанию кислоты раствор заливают в чан с наиболее старой рудой, и он постепенно и последовательно проходит через весь ряд чанов, число кото-эых отвечает продолжительности обработки. Лройдя наиболее свежую руду,раствор,ставший нейтральным и содержащий максимум М., поступает на осаждение. Наоборот, наиболее вьпцелоченная руда после обработки наиболее кислым раствором не содержит практически растворимой М. и нуждается лишь в промывке. Для промывки применяют обычно 3 или 4 промывные воды, начиная промывку с руды, наиболее богатой М. Эти промывные воды, пройдя руду, поступают при дальнейшем ходе выщелачивания в качестве кислого раствора в цикл процесса. Следующая промывка, пройдя через руду, обогащается несколько М. и идет в качестве первой промывки на другой день для вновь поспевшего к промывке чана, и т. д. Промытая руда выгружается в отвал обычно при помощи крана. Богатые медью растворы поступают на осаждение. Чаще всего для осаждения пользуются электролизом, но в этом случае растворы д. б. достаточно чистыми и, главное, не содержать окисного Fe, т. к. присутствие его понижает выход М. по току. По этой причине в тех случаях, когда растворы содержат Fe, их подвергают предварительному восстановлению SOg, получаемым при обжиге су.ггьфидных руд. SOg восстанавливает окисное Fft. до закисного, окисляясь сам в HjS04. Естественно, что при последующем электролизе процесс следует вести с нерастворимыми анодами, к-рые делают из сурьмянистого свинца или из сплава М. с Si, РЬ и Мп, причем напряжение между анодом и катодом д. б. не меньше 2-2,5 V. В остальном электролиз существенно не отличается от установки для рафинирования М. При этом процессе необходимо получать катоды хорошего качества, пригодные для ответственных отливок, что возможно в том случае, если растворы не будут содержать слишком мало меди. Поэтому осаждение растворов ведут не до конца, а ограничиваются понижением концентрации примерно с 3 до 2,5%. При электролизе регенерируется H2SO4 в количестве, отвечающем количеству осажденной меди. Поэтому растворы после электролиза возвращаются в качестве кислого раствора на выщелачивание и подкрепляются, если нужно, свежей кислотой. Применение для вьш^елачивания растворов с относительно высоким содержанием М. требует особенно тщательной промывки. Для предупреждения накапливания в растворе загрязнений, которые вредно влияют на осаждение М., часть их выпускают из цикла процесса на цементацию. В некоторых случаях руда наряду с окисными минералами меди, легко растворимыми в HaSO*, содержит еще сульфиды М. В этих случаях возможно эти сульфиды извлечь, подвергал хвосты флотационному обогащшию. Но возможно также извлечь эту М. выщелачиванием при помощи растворов Ре2(804)з. Эта соль-весьма активный растворитель для минералов, содержащих медь, и в том числе для сульфидов меди. Поэтому промытые хвосты после выщелачивания окисной М. подвергают выщелачиванию растворами после цементации, содержащими всегда много железа и в том числе некоторое количество окисного. Эти растворы вьпцелачивают сульфидную М. и поступают вновь на цементацию. Такая повторная циркуляция железистого раствора продолжается до тех пор, пока М. не будет извлечева достаточно полно. Для смешанных руд неоднократно предлагался процесс выщелачивания измельченной руды агитацией слабой H2SO4, после чего к пульпе добавлялось губчатое железо, полученное восстановлением мелкой железной руды генераторным газом. Осажденная в толще пульпы цементная М. при дальнейшей флотации пульпы всплывает вместе с сульфидами. Если пустая порода-основного харак- тера, то извлечение М. из такой руды серной к-той невозможно. В этом случае применим алтаиачный процесс, основанный на легкой растворимости окисленных медных минералов, а также самородной М. в аммиаке или в растворах углекислого аммония. В этом процессе для вьпцелачивания применяют чаны из железа, снабженные герметич. крьпп-ками. Через нагрузку пропускают аммиачные растворы и, когда выщелачивание закончено, пропускают через руду пар; последний, частично конденсируясь, вымывает из руды оставшуюся растворенную М. и отгоняет аммиак, благодаря челгу отпадает необходимость применения больших объемов промывки и исключается возможность больших потерь аммиака. Аммиачные растворы М. поступают в выпарной аппарат, обогреваемый паром. Аммиак и углекислота отгоняются и конденсируются в холодильнике, образуя вновь аммиачный раствор углекислого аммония, возвращаемый обратно на выщелачивание. Медь осаждается в форме окиси М., к-рая отфильтровывается, сушится и поступает в восстановительную плавку в отражате.чьных печах, давая чистую М. Лит.: Б р е й v е р м а в А., Медная промьпплен-ность СССР и за границей, ч. S, Л., 1930; Ш а х м у-радов А. С, Цветная металлонромышленность США ва последние годы, М., 1930; Медеплавильные з-ды Америки, Научно-исследов. работы Гипромеза , л., t928, вьш. 3; Смирнов В. И., Современное состояние металлургии меди в США, Минер, сырье и цвети, мет. , М., 1929, 4; ег о же. Отражательные печи и работа на них, М., 1930; В е л е р т, Рафи-нировка меди, М., 1930; БаймаковЮ. В., Элен-тролитич. рафинирование меди, П., 1920; Н о f m а п Ы. о.. Metallurgy of Copper, 2 ed., N. Y., 1924; В о r-c h e г 8 W., Kupfer, Metallhuttenbetrlebe, hrsg. v. W. Borcbers, B. 1, Halle a/S., 1915; T a f e I V., Lehrbuch d.MetallbfittenkundcB.l,Lpz., 1927. B. Пазухкн. МЕЖДУГОРОДНЫЕ ТЕЛЕФОННЫЕ СТАНЦИИ, объединяют в себе устройства и приспособления, к-рые необходимы для установления телефонной связи между абонентами городских телефонных станций (см. Теж-фттые станции городские) различных городов. Необходимость постройки специальных М. т. с. вытекает из эксплоатащюнных особенностей междугородной связи. Большая стоимость* постройки и содержания междугородных линий ограничивает их количество между населенными пунктами и вызывает необходимость введения оплаты за предоставление сообщения соответственно расстоянию и времени занятия линии. Помимо того отсутствие достаточного числа линий на данном сообщении, при большом количестве одновременных требований на разговоры приводит к необходимости установления очередности предоставления данной связи абонентам. Только в США подавляющ ее большинство междугородных сообщений предоставляется абонентам сразу, не отходя от телефона, во всех же остальных странах абонентам приходится ждать, т. к. процесс получения междугородного разговора распадается на две стадии-заказ переговора и предоставление возможности вести переговор, причем вызов абонента производится уже со стороны М. т. с. В соответствии с особенностями эксплоатации междугородных линий обслуживание их на коммутаторах городской станции совершенно нецелесообразно и требует приме- нения специально приспособленных к особенностям обмена междугородных коммутаторов. Современное использование междугородных бронзоюых магистралей для одновременной работы несколькими телеграфными и телефонными цепями путем подразделения всего спектра частот на отдельные группы (подтональное телеграфирование и телефонирование токами высокой частоты) со своей стороны ввело в оборудование междугородной связи целый ряд сложных технич. установок. Развитие радиовещания, а в частности получившие большое распространение радиопереклички и радиосообщения поставили перед междугородными станциями задачу осуществления требований радиовещания, что привело к появлению в оборудовании станций спепиальных трансляционных узлов. Так. обр. междугородная станция представляет собой сложный технич. узел, состоящий из следующих основных частей: кросс-место ввода проводов, их распределения и испытания; помещение для установки комплектов многократного телефонирования высокой частоты, подтонального телеграфирования и радиовещания; коммутаторный зал, содержащий все необходимое оборудование для эксплоатационного обслуживания цепей; переговорная станция, предназначенная для приходящих абонентов, генераторная-заключающая все необходимые источники тока для питания различного оборудования станции. В зависимости от размеров междугородной станции она размещается или в самостоятельном здании, или совместно с почто-во-телеграфными учреждениями, или вместе с городской телефонной станцией. Во всех случаях помещения обслуживания междугородных станций обособлены за исключением маленьких станций, где возможно полное объединение.В тех случаях, когда для М. т.е. строится специальное здание, решающими факторами в выборе места ее расположения являются положение в отношении городской телефонной сети и удобство подводки междугородных проводов. Кросс. Функции кросса можно свести к двум основным группам: 1) наблюдение за состоянием цепей, испьггание и измерение их и определение места повреждений и 2) распределение цепей по отдельным службам станции как постоянное, так и при временных заменах. Соответственно сказанному конструируется и оборудование кросса. Все междугородные и пригородные цепи после их ввода в станцию и ограждения защитными приборами от перенапряжений включаются в линейный коммутатор, где легко м. б. взяты для испытания. В большинстве наших М. т. с. таким коммутатором служит одно-проводный ламельный коммутатор, так наз. швейцарский, где все необходимые переключения производятся перестановкой штепселей. Заграничная практика отошла от применения швейцарских коммутаторов (см.), и теперь там исключительно применяется тип двухпроводного гнездового коммутатора. В этом последнем, при нормальном включении цепей, штепсели отсутствуют, и только при испьггании или замене для необходимых переключений вставляется штепсель шнуро- вых пар. Первоначальное (грубое) испытание цепей обычно производится на слух, почему всегда наряду со специальными измерительными приборами (универсальный гальванометр Симрнса, мегометр и др.) кросс снабжается микротелефоном и приспособлением для посылки и приема вызова (весьма часто применяется обычный аппарат МБ). Появление в СССР в эксплоатации междугородных и меясдународных линий большого протяжения (до 3 500 км), а также кабельных линий, имеющих в своем составе несколько промежуточных усилителей, вызвало необходи- Статиб с грамоотЬ. и предохранителями  Гроиоотводы ПрвдохранитА ~1 1л тит. Фиг. 1. мость оборудования кросса прибором для измерения уровня передачи. После линейного коммутатора линии поступают на щит переключений, где происходит их вьслючение в коммутаторное оборудование. Включение выполняется летучим проводом или под винт Или чаще пайкой . Ответвление на приборы многократного телефонирования подтональ-ного телеграфа делается до включения в щит переключений, чтобы, с одной стороны, свйзать оборудование только с линейной стороной кросса, а с другой,-с целью выделить линии специальной проводкой. Фиг. 1 показывает Схему включения различной аппаратуры в кроссе. Прежде чем перейти к рассмотрению оборудования коммутаторного зала, необходимо проследить весь процесс соединения абонента при междугородном сообще- нии, и тогда выяснятся основные требования к данному оборудованию и его типы. Абонент городской сети, желая получить соединение с абонентом другого города, прежде всего должен дать соответствующий заказ М. т. с. Почти на всех М. т. с. прием заказов производится особыми телефонистками т. н. заказного стола. Для облегчения вызова заказного стола городскими абонентами гнезда заказных линий, исходящих от мюль-типля городской станции,обычно взяты подряд (серией),и телефонистки вьшолняют соединения по вызову без №, а прямо по требованию Междугородная станция . На столе заказов на каждый заказываемый переговор выписывается квитанция, так наз. ярлык, и после соответствующего контроля передается для обработки на междугородный коммутатор, обслуживающий данное сообщение. Телефонистка междугородного коммутатора в зависимости от категории ярлыка устанавливает очередность разговора и выполняет операцию соединения абонента, для чего 1) передает содержание ярлыка телефонистке противоположной станвдга; 2) получив соединение с требуемым абонентом, вызывает своего абонента через передатотаый стол городсйой станций и 3) соединяет абонентов между собой. В целях увеличения коэф-та использования междугородных линий разработан ряд мероприятий, обусловивших собой как схему, так и конструкции междугородных коммутаторов. Поскольку главное внимание уделяется использованию дорогостоящих магистралей, где каждая минута разговора исчисляется в рублях, вопрос использования телефонистки стоит на втором плане, так как одна минута разговора, полученная за счет более рационального использования линий, окупает стоимость работы телефонистки в течение одного часа. Нижеприводимые данные показывают пропускную способность линий (в зависимости от методов обслуживания), где к-коэфициент использования линий; f -время, затрачиваемое телефонисткой на одно соединение при 4-6 линиях на рабочем месте (чрезмерная нагрузка); 1-время при нбрмальной нагрузке (2-3 линии на рабочем месте); <з-время при рационализированном обслуживании, где телефонистка 100 ск. затрачивает на подготовку абонента еще при занятых проводах ( метод предварительной подготовки) и только 45 ск. на фактическое соединение при освобожденной междугородной линии. Считая время, необходимое телефонистке для осуществления соединения, и прини-

мая коэф-т использования а = 0,6, получим для пропускной способности телефонистки 15-16 соединений в час. Отсюда очевидно, что включение на рабочее место нескольких проводов снижает их пропускную способность, так как телефонистка не успевает их обслуживать. В силу указанных причин, хотя емкость рабочего места междугородного 1 ... 38 39 40 41 42 43 44 ... 48 |

|

© 2007 SALROS.RU

ПромСтройМат |