|

|

|

|

1 ... 31 32 33 34 35 36 37 ... 48 и другие краски не допускаются и законом запрещены. Летнее масло не подкрашивают, т. к. оно имеет естественный соло-, менно-желтый цвет; зимнее масл о-белое, и т. к. рьшок (как наш, так и английский) требует весь год одинаковый товар, то приходится обращаться к краске. Германский рынок нетребователен к окраске зимнего масла. Т. к. цвет зимнего масла зависит от корма, то твердых норм для краски установить невозможно: при сухом корме (сено, солома) масло получается белое, при добавке сильных кормов оно слегка окрашено, при употреблении силоса и в особенности корнеплодов-желтоватое. Количество краски в ем рассчитывают по количеству молока, с к-рого сняты сливки, и вливают в маслобойку перед началом работы. Подготовка маслобойки к работе имеет важное значение: если сливки влить в сухую маслобойку, то масто пристанет к стенкам, размажется, засалится, и получится совершенно негодный рыночный товар. Подготовка заключается в том, что в маслобойку вливают горячую воду и вращают с минуту; от горячей воды стенки маслобойки расширяются и вытесняют из своих пор воздух. Затем, вьшив горячую, наливают холодную (ледяную) воду и вращают минуты 2-3; после такой подготовки получается гладкая влажная поверхность маслобойки, к к-рой масло уже не пристает. Ход сбивания масла таков: в подготовленную маслобойку вливают (через цедилку) сливки, прибавляют (если нужно) краску, плотно закрывают крышку и начинают вращение. При этом сливки разбиваются в пену и выделяют растворенный в них воздух и газы, которых накапливается так много, что они могут выбросить пробку (для спускания пахты) или выдавить наблюдательное стекло; чтобы предупредить это, минуты через 2 nocie начала вращения останавливают маслобойку, поворачивают ее пробкой кверху и вынимают эту постеднюю, причем газы оттуда вырываются с шумом. Закрывши вновь, вращают минуты 3 и вновь открьшают пробку, после чего работа продолжается уже до конца. Промывка масла. Когда масло готово, открывают крышку маслобойки и, держа ее наклонно, смывают с нее чистой холодной водой в маслобойку приставшие зерна масла; при этом поливают также и стенки маслобойки. Затем, подставив под пробку ведро, на к-ром установлена цедилка, открывают пробку и выпускают пахтанье (пахту). Пробку закрывают; попавшие в цедилку во время спуска пахты масляные зерна вытряхивают обратно в маслобойку, наливают в нее (столько, сколько слито пахты) холодной воды для промывки масла, крышку маслобойки закрывают и маслобойку приводят во вращение; при этом каждое масляное зерно обмывается начисто. Можно ограничиться одной промьшкой, можно и повторить ее: чем меньше промьгеать, тем больше сохранится аромат масла, но зато оно будет менее прочно; поэтому рекомендуют промывать зимою 1 раз, а летом 2 раза. Само собою разумеется, что вода д. б. безукоризненно чиста. При отсутствии вполне доброкачествен- ной воды следует промьшать пастеризован-ньпи сепарированным молоком (т. е. сильно нагретым, до 85-90°, и затем охлажденным). Скорость вращения маслобойки имеет свою норму для каждой системы; напр. для маслобойки марки Виктория -ок. 50- 60 об/м.; если вращать медленнее, то сливки просто переливаются в маслобойке, не претерпевая ударов, без к-рых сбивание происходить не может. Если вращать слишком быстро, то сливки вследствие центробежной силы прижимаются к днищам маслобойки и, оставаясь неподвижными, не падая и не претерпевая ударов, не сбиваются. Обработка или отжим масла имеет целью освободить его от излишней влаги, что необходимо как для получения вкусовых качеств, так и для придания маслу большей прочности. Само собою разумеется, что как маслообработник, так и рубчатые бруски и валики, а также лопаточки, одним словом все, что приходит в соприкосновение с маслом, д. б. предварительно ошпарено горячей водой, затем остужено ледяной водой; иначе масло будет приставать и салиться. Обработка должна производиться так, чтобы при работе масло лишь сдавливалось для выжимания из него воды, но ни в коем случае не растиралось. Поэтому при покупке отжималок или маслообработников (фиг. 4 и 5) следует выбирать такие, которые  Фиг. 4. Фиг. 5. по своей конструкции устраняли бы возможность растирания, т. е. засаливания. В крупном производстве (кооперативном, колхозном, совхозном хозяйствах) употребляют круглые, вращающиеся маслообработники датской или лефельдовской системы. Масло в зерне, положенное на стол, при вращении подходит под рубчатый вал, сдавливается и проходит дальше; маслодел при помощи лопаточек вновь свертывает вальком пласт масла и подкладывает под вал; это повторяют, пока масло не окажется вполне готовым. Для сладких масел м. б.употреблен и центробежный обработник или маслообсушитель, где вода, находящаяся между масляными зернами, положенными во вращающийся решетчатый барабан, вследствие центробежной силы отбрасывается на стенки и оттуда выбрасывается вон. Здесь освобождение масляных зерен от находящейся между ними воды происходит идеально, но этот аппарат применим только для сладких несоленых масел, так как соленое (уже сдавленное) масло центрифугированием освободить от воды нельзя. Для мелкого производства употребляют простые маслообработники, где масло промытое отжимается подниманием и опусканием бруса, имеющего снизу продольные бороздки. Отжим начинают с середины, подвигаясь к краям; затем при помощи лопаточек пласт масла свертывают трубочкой, кладут опять на середину и вновь отжимают. что повторяется раз 8-12. Готовность масла определяется по разрезу куска масла деревянной лопаточкой: если разрез ровный, плотный и на поверхности выделяются р ос и н к и (мелкие капли воды), то обработка готова; если выступают крупные капли- масло еще недоработано; если же разрез совершенно сухой или дает очень мелкие капли-росинки, то такое масло переработано, или обсаленр. Поселка масла. Зимою делают обыкновенно сладкое, несоленое масло. Начиная с марта-апреля, в сильный раздой коров, когда на маслозаводы поступают большие партии молока, а условия хранения становятся труднее, начинают масло подсаливать; в летний сезон преимущественно делают соленое масло. Содержание соли в масле колеблется от /а до 5 % для внутреннего рьшка, для экспорта же допускается лишь до 2-2,5%. Масло солят в неотжатом виде: вынутое из маслобойки масло, положенное на маслообработник, отжимают раза два лишь для того, чтобы соединить между собою масляные зерна. После второго отжима масло посьшают точно отвешенным количеством соли, свертьтают его вальком и отжимают еще раза два, чтобы соль смешать и равномерно распределить по всей массе масла. Затем куски масла откладывают в корытце, прикрывая миткалем, и оставляют на несколько часов, в течение к-рых соль растворяется. Затем куски окончательно отжимают и набивают в боченок; при этом отжимают не отдельными кусками, а отрезают от каждого куска по ломтику и отжимают вместе для получения более равномерной массы по вкусу и цвету. Это обычный способ поселки; но практикуется и другой-шведский способ, имеющий своих сторонников: масло солят, как обычно, на маслообработнике, затем отжимают до нормальной сухости и сразу же набивают в боченок. Для шведского способа зерна (кристаллы) соли д. б. мельче, чем для обычного, иначе крупные кристаллы, оставаясь нерастворенньП1и во время обработки, впоследствии дадут пятнистое масло. Виды масел. Масла разделяются на сливочное сладкое, сливочное соленое, парижское, парижское соленое, голштинское, или экспортное. Сладкое сливочное масло приготовляется из сырых сладких (неквашеных) сливок; сливочное соленое-то же масло, но посоленное ;парижское-масло,приготовленное из сладких сливок, нагретых до t° 87- 90° (иногда и выше) и вновь остуженных; парижское соленое-то же масло, но посоленное; голштинское, или экспортное, масло приготовляется из сливок, предварительно заквашенных до известной степени кислотности. Способ приготовления парижского масла выработан в СССР (название-случайного происхождения). Сливки для этого масла нагревают в горячей воде при непрерывном помешивании мутовкой так, чтобы нижние слои поднимались кверху. Температура нагревания зависит от требования рынка; дело в том, что чем выше нагревать сливки, тем сильнее проявляется в масле характерный аромат топленых сливок; но не все рьгаки требуют от масла оди- наковой степени аромата: московский напр. рынок всегда требовал более сильного аромата, чем ленинградский. Поэтому, смотря по требованию потребителей, допускается и соответственная Г. После нагревания сливки вновь охлаждают (при продолжающемся помешивании), затем их выдерживают несколько часов на леднике и после охлаждения пускают в сбойку. Во всем остальном техника та же, лишь с одним отличием: для очень близкого рынка парижское масло можно вовсе не промывать, для более долгого хранения (не больше 2-3 недель) промывают лишь раз и то предпочтительно пастеризованным, тощим, остуженным молоком. Приготовление голштинского, или экспортного, масла из квашеных сливок имеет целью придание маслу определенного аромата и прочности. Заквашивание сливок прежде делалось при помощи вполне удавшейся простокваши, затем при помощи тех же квашеных сливок. В настоящее время его производят чйстьши культурами молочнокислых бактерий, выпускаемыми специальными лабораториями. Закисание доводится не до состояния сметаны, а лишь до известной степени кислотности. Во всем остальном-в сбивании, промывании, посоле и обработке-приготовление этого масла ничем не отличается от приготовления сливочного соленого. Формовка и упаковка масла. Сладкое сливочное и парижское масло в продажу выпускают в четырехгранных формах; брусками в 2, 5, 10 кг, завернутыми в пергамент и упакованными в ящики по 4- 8 брусков и больше в каждом. Для мелкой городской продажи делаются круглые и четырехгранные формы от 1/2 и до 1 кг веса. Соленые масла упаковьшаютв бочки емкостью в ц (50 кг) или в куб. ящики в ц; для внутреннего рьшка употребляются ольховые, а для экспорта буковые бочки. Начинают входить в употребление также кубич. ящики в 25 кг емкости, которые лондонский рьшок требует для мелкой торговли; они удобны в смысле разрезания масла на правильные четырехгранные куски. Маслобойки. Существует много систем маслобоек, но из них лишь нек-рые при-знапы вполне пригодными. Маслобойка д. б. дешева, проста в своем устройстве, в особенности внутреннем, легка в ходу, иметь большое входное отверстие для мытья, всяких работ и проветривания. Из всех встречающихся в настоящее время типов маслобоек особенное распространение получили 3 типа.1) Маслобойка марки Виктория (фиг. 6) для небольших заводов с ручньш производством представляет собой пустую бочку, вращающуюся в станке вокруг горизонтальной оси; крышкой здесь служит целое открывающееся днищQ, дающее широкое от-  Фиг. 6. верстие, удобное для всех работ: вынимания масла из маслобойки; мытья ее, проветривания, а следовательно содержания в чистоте-первое условие приготовления доброкачественных молочных продуктов. 2) В голштинской вертикальной маслобойке (фиг. 7) кадка сама не вращается, но имеет внутри вращающийся вертикальный вал, к к-ролгу приделана рама, захватывающая и бьющая находящиеся внутри сливки. В работе эта маслобойка удобна и распространена в фермерских хозяйствах. 3) К о м б и-н и р о в а н н ы е масло бойки (один из образцов на фиг. 8) являются одновременно и маслобойкой и об-работником. Вначале бочка вращается и сбивает масло, т.е. бьет сливки о находящиеся внутри маслобойки неподвижные валы. Когда масло готово (нормальные зерна), переводят ось маслобойки на другой шкив; при этом приходят в движение рубчатые валы, на которые медленно вращающаяся маслобойка подбра-сьшает масло, и так. обр. оно отжимается.  Фиг. 7.  Фиг. 8. Комбинированные маслобойки употребляются в крупньпс производствах, где очень экономичны. А. Налантар. Выход масла. Средний химический состав сливочного масла см. Коровье масло. Определив %-ное содержание жира в молоке (или сливках) тем или иным способом (см. Бутирометр) и зная весовое количество молока, взятого для переработки, легко произвести по готовым расчетным таблицам ориентир ов очный подсчет выхода масла (табл. 1). Табл. 1.-Расчетная таблица выхода масла из 100 кз молока.

Ориентировочный подсчет выхода масла на маслодельном з-де приходится от времени до времени производить для проверки рабочего плана и действительного выхода масла. Экономика. Шестидесятые годы 19 в, надо считать началом промышленного производства сливочного масла в России. Дальнейшее развитие М. и экспорта масла за границу связано с постройкой Великого сибир- ского пути. Динамика движения экспорта масла является лучшим показателем развития у нас М. (см. табл. 2). Табл. 2.-Средние годовые данные экспорта масла.

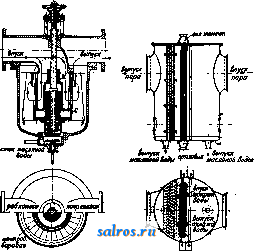

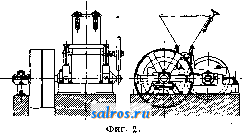

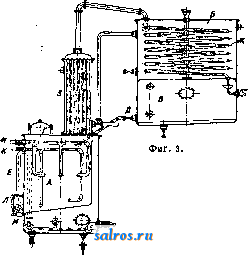

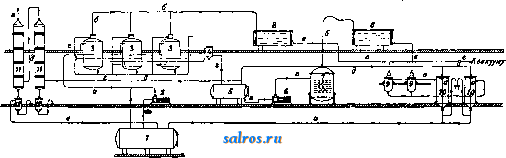

Развитие М. находится в прямой зависимости от состояния молочного стада, а экспорт масла-от оборудования ж.-д. транспорта спец. подвижным составом (см. Вагоны изо-термичесше) и стационарными льдохранилищами (см. Лед, Склады холодные) на пути следования экспортного масла. На экспорт масла также влияют техника его производства, ухудшение качеств масла при неумелом долговременном хранении, разнородность партий по качеству, тара для его упаковки и пр. Условия долговременного хранения масла требуют охлаждения складов до t° -8° при умеренной вентиляции; при хранении масла в течение 30 - 60 дней поддерживают 1° в складах не выше 2°. В виду того, что слцвочное масло восприимчиво к посторонним запахам, следует избегать хранить на масляных складах другие продукты. Лит.: Калантар А., Общедоступное руководство по молочному хозяйству, 9 изд., М., 1925; Ивашкевич О. И., Молочное хозяйство, 5 изд., М., 1925; Кочергин С. М., Практич. руководство по приготовлению экспортного масла, 4 изд., Омск, 1926; Флейшман В., Молоко и молочное дело, т. \-2, пер. с нем., Вологда-Москва, 1927; Покровский в. Л., Опыты по охлаждению и отеплению экспортного масла, Холодильное дело , М., 1926, 2-3; Справочная книга агронома, под ред. М. И. Лациса и П. Р. Слезкина, т. 1-2, М., 1927; Бородин Н., К и ч у н о в Н., Орлов М. и Р у л е в в.. Хранение и перевозка скоропортящихся продуктов с применением искусств, охлаждения, СПБ, 1913; Петров И. А., Хранение скоропортящихся пищевых продуктов в холодильниках, Москва, 1925; Комаров И. С, Холод, Москва, 1929; Т у-Лунин Н. Ф., Экспорт масла и сибирские холодильники, Холод, и боенское дело , Москва, 1924, 1-2; Тихоцкий К. П., Заводские и станционные маслохранилища, там же, 5-6. Н. Раницкий. МАСЛООТДЕЛИТЕЛИ, аппараты, служащие для отделения масла от пара, воздуха или какого-либо иного газа. Такое отделение м. б. осуществлено то.тько в том случае, если масло находится в паре, воздухе во в з в е-ш е н н о м состоянии, в виде мельчайших капелек. Если масло находится в паре или воздухе в виде масляных паров, то оно не может быть выделено при помощи М. Поэтому в тех случаях, когда предполагается последующее выделение масла, следует принимать меры к тому, чтобы масло не испарялось. Это достигается подбором соответствующего сорта масла и правильным устройством смазки; например в паровых машинах, работающих высоко перегретым па- ром, смазку следует вводить в наиболее холодную часть цилиндра. Масла, содержащие свободные жирные кислоты, для работы при высоких темп-рах непригодны, так как свободная жирная кислота начинает испаряться при низких t°. Если в очищаемом паре, воздухе или газе можно ожидать наличия масляных паров, то М. нужно ставить там, где температура очищаемого пара, воздуха или газа понизится ниже точки росы для масляных паров. Действие М. основывается на законах инерции и удара. Пользуясь тем, что уд. в. жидкости, даже такой сравнительно легкой как масло, всегда в несколько сот, а иногда и тысяч раз больше, чем уд. в. пара или газа, можно легко выделить первую из последних, резко изменяя направление движения потока. При этом частицы масла, следуя закону инерции, будут продолжать движение в прежнем направлении, как то показано стрелками на фиг. 1. После этого остается только уничтожить живую силу частиц масла для того, чтобы они окончательно отстали от потока пара. Этого достигают посредством удара, ставя на пути движения частиц масла неподвижные предметы. Потерявшие живую силу частицы масла будут стремиться падать вниз под действием собственного веса. Этим стремлением можно воспользоваться для того, чтобы собрать все частицы масла в одном месте М., из к-рого их можно систематически удалять; при этом д. б. приняты меры к тому, чтобы стекающие в нижнюю часть М. частицы масла не были снова подхвачены потоком пара и газа. Практически хорошее отделение масла достигается только при многократно повторенном изменении направления движения потока и при условии разделения потока на отдельные тонкие струйки. В маслоотделителях системы Киссельбаха очищаемый пар или газ,разбиваясь на отдельные струи, проходит по трубкам со спиралями. Благодаря спиралям струйки приводятся во вращательное движение, и частицы масла действием - центробежной силы отбра-сьгеаются к стенкам трубок. Фиг. 1. °о к-рым они стекают вниз и собираются в кожухе М. Па фиг. 2 изображен маслоотделитель сист. Шайбе (Германия). Пар или газ вступает через неподвижный направляютций аппарат В в рабочее колесо (турбину) С, которое он и приводит во вращение. Вместе с рабочим колесом приходит в движение барабан центрифуги. Масло отбрасывается на стенки барабана и, так как барабан уширяется книзу, гонится вниз и сливается в коробку М. через отверстия, расположенные по периферии барабана в нижней его части. Чтобы сделать число оборотов центрифуги независимьш от колебаний давления проходящего через М. пара или газа, барабан центрифуги приводят в движение от ременной передачи или электромотором. Путем перестановки направляющего аппарата можно регулировать центробежное действие М. и т. о. приспособлять его ко всякому количеству про-  ходящего через него пара или газа.В М. сист. Вальке (фиг. 3) перед ударными угольниками расположен перфорированный железный лист, за которым помещен трубчатый холодильник, предназначенный для конденсации паров масла. Некоторые фирмы снабжают свои М. приспособлением для впрыскивания воды; вода орошает все поверхности внутри М., и частицы масла осаждаются не непосредственно на стенки, а на слой воды, вместе с к-рой и стекают вниз. Такое устройство преследует цель воспрепят-  Фиг. 2. Фиг. 3. ствовать пару, омьшающему стенки, увлекать с собой частицы масла, осевшие на стенках. Впрыскиваемая вода по пути к М. нагревается до температуры пара, так чта конденсации пара благодаря впрыскиванию-воды почти не происходит. К&ждый М. оказывает известное сопротивление проходу пара или газа, что д. б. учтено при назначении расчетного противодавления в паровых машинах, к-рые работают с использованием отработанного пара или компрессорах. М. хорошей конструкции и при правильном подборе размера может дать остаток масла в конденсате очищенного пара не более 10-15 г на 1 jw®. Масло из М. удаляется при помопщ конденсационного горшка, если в М. имеется достаточно большое (более 0,15 aim) избьггочное давление. При небольшом избыточном давлении достаточно бьшает гидравлич. затвора со столбом жидкости соответствующей высоты. И М., стоящего под вакуумом, масло удаляется напором пара, подводимого к сосуду, в котором собирается масло, стекающее из М. Из М. масло обьшновенно направляется в отстойник-фильтр, где оно освобождается от воды и грязи, для того чтобы бьггь снова пущенным в употребление. Очищать от масла мятый пар из паровых машин следует всегда, даже если машина работает без использования мятого пара, с конденсацией его; этим предотвращается загрязнение маслом водоемов, из к-рых берут воду для конденсации. Помимо этого всегда получается заметная экономия на масле. МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО, получение масла из масличного сырья по экстракционному способу переработ- ки. Из всех способов извлечения жира из жироносных тканей растений и животных- маслобойное производство, салотопление, салопрессование и экстракция - последний позволяет получить из каждого данного вида сырья максимальный выход жира. Для наиболее обычных в Советском Союзе видов масличного сырья-льна и подсолнечника-выходы масла при прессовом способе переработки на хорошо оборудованном маслобойном заводе равны соответственно 29,5 и 26%, при экстракционном способе переработки-34 и 29%, что в %-ном отношении дает увеличение количества продукции по сравнению с прессовьпи способом на 13- 15%. Для маломасличного сырья, каким являются бобы сои (маслйчность к-рых ~ 20%), переработка прессовым способом совсем не имеет смысла, потому что она позволила бы взять только 60-65% того количества масла, какое удается извлечь при экстракционном способе переработки. При затратах на переработку весовой единицы сырья несколько более, высоких, чем затраты маслопрессового производства, выгоды применения экстракции, определяемые повышенными выходами масла, остаются несомненными. Экстракционный метод заключается в извлечении жира из жироносных тканей сырья вьпцелачиванием при помощи определенных летучих растворителей с последующей отгонкой этих последних. В качестве растворителей были предложены и нашли себе применение на практике раньше всего сероуглерод, а позже четыреххлористый углерод, трихлорэтилен, бензол, спирт, бензин и нек-рые другие. Ни один из этих растворителей не удовлетворяет всем требованиям, какие предъявляются к ним: низкая <°кми, сероуглерода, высокие уд. в. трихлорэтиле-на и четыреххлористого углерода, корродирующее влияние этого последнего на железную аппаратуру, легкая воспламеняемость одних и высокая цена других ограничивают возможность их применения. в заводской практике СССР обычно пользуются для целей экстракции широв только бензином; исключением является экстракция отходов гидрогени-зационного производства (катализаторного сал а), где предполагается употреблять (на ново-строящемся в Краснодаре з-де) в качестве растворителя смесь бензола и спирта. Бензин, употребляемый для целей экстракции в Германии, кипит в пределах 70-90°. У нас до настоящего времени не выработано стандарта экстракционного бензина. Из бензинов, которые разновременно применялись для нужд М. п., следует отметить бензин 47-119° (Краснодарский нефтеперегонный з-д Грознефти) как безусловно непригодный: низшие погоны, входящие в состав этой фракции, своей летучестью обусловливают повышенные потери бензина в производстве, высшие требуют повышенного расхода тепла на отгонку, а более длительное пребывание масла в перегонном кубе (дистилляторе) при повьппенной t отрицательно отражается на качестве самого масла. Можно предполагать, что очень высокюкипящие фракции обладают меньшей растворительной способностью по отношению к нормальным растительным маслам, чем низшие фракции. Специальные бензины 70-95° и 75-106°, вырабатываемые для целей экстракции (Краснодарским нефтеперегонным з-дом), повидимому несущественно разнятся как в смысле растворительной способности, так и в смысле тепловых затрат на отгонку их. Вопрос этот м. б. уточнен дальнейшими опытами. Если до сих пор сделанные наблюдения подтвердятся, очевидно можно будет отдать предпочтение бензину 75-106°, аначительно более дешевому, чем бензин 70-95°. В отношении касторового масла бензины разных фракций ведут себя по иному, чем в отношении прочих растительных масел. Это отношение характеризуется графиком (фиг.1),изк-роговидно,что*° рге)и.растворения касторового масла повышается с понижением t°Kun. фракций бензина. При t°, не превышающей критическ-ю,растворительная способность фракций (количество растворяющегося в данном объеме масла) увеличивается с повышением их Гкмя..При этом в случае несоответствия между количеством растворителя и масла образуются два слоя,резко отграниченных один от другого. Верхний слой представляет собой раствор масла в бензине, нижний-раствор бензина в масле. При нагревании, по мере приближения к t°Kpum. растворения, концентрации обоих растворов, соответственно увеличиваясь, выравниваются, а при достижении 1°крит. оба слоя сливаются, как имеющие одну и ту же  о 5 Ю J5 20 25 30 35 40 45 f Фиг. 1. концентрацию и физич. свойства (поверхностное натяжение). Следовательно низкие погоны в деле экстракции клещевины нежелательны из-за их малой растворительной способности по отношению к маслу, а оптимальными являются фракции 70-90° и 90-110°, мало разнящиеся между собою по растворительной способности (М. Р. Бауман). Сделанное указание о повышении растворимости масел с повышением Ь° относится не только к касторовому, но и к прочим маслам; этим определяется то обстоятельство, что на современных заводах экстракция ведется бензином, нагретым до t°, близкой к начальной *° Mw. Для тепловых расчетов М. п. здесь полезно еще указать, что скрытая теплота испарения бензина принимается равной 80 Cal, удельная теплоемкость 0,5 Cal. Работающим с бензином надлежит иметь в виду, что смеси паров бензина с воздухом, содержащие 2,5-4,8% бензина, представляют опасность взрыва. Как по этой причине, так и в интересах охраны труда на экстракционных заводах должны приниматься все меры для возможного недопущения проникновенияпа-ров бензина в атмосферу помещений (см. Вемтмляг^мя). Масличное сырье до экстракции должно пройти через нек-рые подготовительные операции, различные для разных видов сырья. Одни из них соответствуют подготовительным операциям лшслобойного производства (см.): это-очистка от посторонних примесей для всех видов сырья, обрушивание и отделение лузги в подсолнечномасляном производстве, линтерование в хлопковомасля-ном производстве, дробление твердого или крупнозернистого материала, как напр. коп- ры или жмыха маслобойного производства, к-рый иногда еще подвергается дополнительному обезжириванию экстракцией. Специфич. подготовительными операциями М. п. являются сушка маслосемян и вальцевание (хотя сушка применяется часто и в маслобойном деле). В М. п. сушка важна потому, что сильно влажное сырье плохо смачивает. ся бензином и благодая этому плохо экстрагируется. Подсолнечное семя с влажностью 6-10% можно и не подвергать подсушиванию, но то же семя с влажностью свыше 10%, как и бобы сои, обьгано имеющие высокую влажность, необходимо подсушивать. Для сушки употребляют сушилки самых разнообразных конструкций: шнеки с паровыми рубашками, сушильные барабаны, шахтные сушилки, в которьгх семя просыпается сверху вниз, а навстречу ему (противоток) движется предварительно подогретый калорифером воздух и т. д. Подсушивание необходимо вести до некоторого сЬтимального содержания влаги в семени; пересушивание может оказаться вредным; так, пересушивание подсолнечного семени способствует превращению его при последующей операции вальцевания в тонкую пыль, что является нежелательным. Задача вальцевания заключается в том, чтобы придать семени такую форму, при к-рой оно представляет максимальную свободную поверхность для омьшания ее растворителем. Такой формой является форма тонкого лепестка. Семя, превращенное в тонкий лепесток, ложится рыхлой массой в экстракционный аппарат и позволяет свободно проникать растворителю внутрь массы. Большая свободная поверхность смывания способствует быстрому протеканию процесса экстракции. Хотя пылевидная структура помола после вальцов имела бы ббльшую свободную поверхность, чем ленестковидная, но, благодаря естественному слеживанию и уплотнению .пыли в массе, проникновение бензина в такую массу затруднено, и процесс экстракции затягивается, а выщелочить жир. настолько полно, как это происходит при лепестковом строении м я т к и, при пылевидном ее строении не удается. По той же причине слеживания пылевидной мятки затруднена операция удаления из нее бензина путем пропарки после окончания экстрагирования. Для превращения семян в тонкие лепестки употребляются вальцовки (фиг. 2) с короткими, но тяжелыми валами (длина 550 мм, диаметр 800 мм). Семя подается через воронку при помощи питательного валика и продавливается между двумя валами. Расстояние между валами регулируется нажимными болтами. Оптимальная толщина лепестка для подсолнечного семени 0,22-0,28 мм: при меньшей толщине он рассьшается в пыль, при большей-затрудняется диффузия бензина внутрь клеток и отдача масла. Более твердые, чем подсолнечные ядра, семена, как например бобы сои, нуждаются в предварительном до вальцевания раздроблении. Такое раздробление производится на парных рифленых вальцовках. В отдельных случаях вводятся еще некоторые подготовительные операции: напр. для подсолнечной мятки предлагается ввести перед экстракцией предварительное поджаривание (такое же, как принято в маслобойном производстве), т. к. оно облегчает процесс экстракции. Высокомасличное сьфье (копру, земляной орех, клещевину, может быть ту же подсолнечную мятку, содержащую 45-47 % масла) целесообразно подвергать предварительному прессованию (форпрессование) при относительно невысоком давлении, что позволяет отобрать около половины масла и тем значительно ускорить потом операцию экстрагирования. Подготовленное тем или иным способом масличное сырье направляют непосредственно или через промежуточные бункеры (загрузочные воронки) в экстракционные аппараты (экстракторы). Число разновременно предложенных конструкций экстракторов очень велико. По основным признакам они м. б. подразделены на аппараты однокорпусные, аппараты батарейные, или многокорпусные, и аппараты  непрерывного действия и кроме того на аппараты без мешалок, аппараты с меша.лками и аппараты вращающиеся. Какой бы конструкции экстрактор ни применялся в каждом отдельном случае, к нему примыкают, образуя с ним единый агрегат, дистиллятор для отгонки растворителя из полученного экстракта (мйсцеллы), конденсатор для сжижения паров растворителя и резервуар для растворителя. Из изложенного делается понятной схема многократного использования растворителя. Резервуар для растворите тя -> экстрактор t 4- Конденсатор <-- дистиллятор Схема эта, легшая в основу первой экстракционной установки Эд. Дейсса (1856), несмотря на все позднейшие усовершенствования и усложнения аппаратуры, осталась неизменной и по сей день. Из многочисленных однокорпусных безме-шальных аппаратов одним из лучших является аппарат Мерца, который построен по принципу лабораторного, экстрактора Сокс-лета (фиг. 3). Он состоит из большого цилиндрического клепаного резервуара, внутри которого несколько эксцентрично расположен меньший резервуар А. Этот последний и является собственно экстрактором. Пространство под экстрактором является дистиллятором, сосуд Б- конденсатором и сосуд В-резервуаром для растворителя, в экстрактор загружают масличную мятку через верхний люк Г. Люк закрывают, открывают кран Д и подают из резервуара В бензин до тех пор, пока он не дойдет до перегиба сифонной трубы Е. Проходя через мятку, бензин частично растворяет масло. Как только раствор масла в бензине (мисцелла) дойдет до перегиба трубы Е, он пересасывается сифоном в ди-стилляционное пространство. Отсюда бензин отгоняется при помощи парового змеевика Ж; пары бензина, поднимаясь по зазору между стенками экстрактора и дистиллятора, попадают в кондеисаторную насадку 3, между трубами к-рой проходит холодная вода, и здееь конденсируются, причем бензин стекает вниз на мятку, повторно выщелачивает ее, и так до тех пор, пока про- ба мисцеллы, взятая через пробный краник, не ока--жется почти совсем свободной от масла: это указывает на то, что почти вееь жир из мятки уже выщело- чен. Тогда приостанавливают подачу холодной воды  в конденсатор 3, так что пары бензина, пройдя не сконденсировавшись через 3, попадают в конденсатор Б, а оттуда жидкий бензин-в реверву-ар В. По окончании выпарки бензина в дистилляторе через скопившееся там масло пропускается острый пар для отгонки последних следов растворителя. Точно так же острым паром, который подается по трубам И в ГС, отгоняют бензин из проэкстрагированной массы (ш р от а). Смесь паров воды и бензина йз дистил-чятора и из экстрактора конденсируется в Б. потом проходит через водоотделитель, на чертеже не показанный, где бензин отделяется от воды в силу разницы уд. веса, после чего вода спускается в канализацию, а бензин возвращается в резервуар В. По окончании процесса -отгонки открывают люк Л, вьшимают сетку М и выгружают щрот. В батарейных, или мнотокорцусных, аппаратах имеется ряд совершенно одинаковых .-экстракторов (Ф-8), образующих в своей совокупности батарею. Такой экстрактор наиболее распространенной конструкции изображен на фиг. 4. Экстрактор имеет верхний загрузочный и нижний разгрузочный люки. Под крышкой верхнего люка после загрузки устанавливается в горловине сетка для устранения проноса частиц шрота во время пропарки его после экстракции. Непосредственно под нижним люком расположено в экстракторе ложное ситчатое дно, к-рое покрывается джутовой тканью или тонкой медной сеткой или соломенным матом. На это дно и ложится мятка. Бензин поступает в экстрактор сверху и при прохождении через мятку обогащается жиром, а мисцелла скопляется под ложным дном и оттуда направляется далее-либо в соседний экстрактор либо в особый приемник для мисцеллы. В условиях переработки подсолнечного семени батарея обычно со- Г. Э. тп. XII.  Фиг. 4. СТОИТ ИЗ восьми экстракторов, из которых пять загружаются мягкой. Бензин из резервуара прокачивается паровьш насосом через первый экстрактор, сравнительно слабая по концентрации мисцелла дальше прогоняется через второй, третий и т. д. экстракторы. Из пятого экстрактора получается достаточно концентрированная мисцелла, которая проходит через фильтр для отделения от случайно увлеченных мелких частиц мятки и потом поступает в приемник, а оттуда по мере освобождения дистилляторов поступает в эти последние. На фиг. 5 дан дистиллятор, где А-смотровый люк со стеклом, Б-лаз, В-выход для паров, Г-воздушный кран, Д-манометр, Е-впуск пара, Ж-выпуск пара, 3-труба для спуска масла, И- вакууметр, К-вход масла, Л-термометр, М-указатель уровня, Я-люк. В. этом дистилляторе производится отгонкЕСензи-на сначала глухим паром, циркулирующим в рубашке, а под конец острым паром; при этом дистиллятор через конденсатор присоединяется к вакуум-насосу. Вакуум позволяет произвести отгонку при относительно низких темп-рах тех небольших следов вы-сококипяпщх погонов, какие обычно при-  Фиг. Б. сутствуют даже в специальных экстракцион-. ных бензинах. Пары воды и бензина проходят через поверхностный конденсатор и систему водоотделителей, после чего бензин возвращается в исходный резервуар. Масло из дистиллятора по окончании отгонки перекачивайся в маслохранилища. Первый экстрактор оказывается раньше других обезжиренным. Его выключают из цепи, а в конце цепи включают шестой со свежезагружен-ной мяткой. По выключении второго таким же порядком включают седьмой и т. д. Таким образом чистый бензин всегда поступает на наиболее истощенную мятку, а на свежую мятку поступает относительно концентрированная мисцелла. Эта работа цо принципу противотока позволяет получать значительно более концентрированную мие-целлу, чем при работе в однокорпусных аппаратах, и значительно снизить затраты пара на разгонку мисцеллы. Сравнительные данные приведены в табл. 1 и' 2. Работа на батарейных экстракторах позволяет увеличить концентрацию мисцеллы почти в три раза и уменьшить количество отгоняемого бензина и следовательно затрату пара на отгонку в 3,7 раза. Как уже было указано, из 8 экстракторов батареи при переработке подсолнечника 5 участвуют в самом процессе экстракции, остальные же 3 находятся на пропарке (с целью отгонки бензина из нфота), на разгрузке и загрузке. Сред- Табл. 1.-Экстракция в одноКорпус-номаппарате(вл).

Табл. 2.-Экстракция в четырех корпусах (в л). № настаиваний Экстрактор № 1 № 2 № 3 Л^ 4 .№ 5 ( № 6 Настаивание Щ 1 Содержание масла до экстракции ........... Перешло из предыдущего экстрактора......... ОбщСе содержание масла . Перешло в след. экстрактор Остаток масла в экстракторе ............. Настаивание № 2 Содерясание масла до экстракции ........... Перешло из предыдущего экстрактора ......... Общее содержание масла . Перешло в след.экстрактор Остаток масла в экстракторе ............. Настаивание Ш S Содержание масла до экстракции ........... Перешло из предыдущего экстрактора ......... Общее содержание масла . Перешло в след. экстрактор Остаток масла в экстракторе ............. Настанванне Л : 4 Содержание масла до экстракции ........... Перешло из предыдущего экстрактора ......... Общее содержание масла . Перешло в след. экстрактор Остаток масла в экстракторе ............. Итого.... 2,5 1,25 1,25

35 м., пропарка 40 м., разгрузка и очистка, экстрактора 30 м.; всего 8 ч. Схема экстракционной установки в целом; дана на фиг. 6. Вне этой схемы остаются р е ш о ф е р ы, или подогреватели, для мйсцеллы и бензина, обычно включаемые-сейчас в экстракционную установку. В трубчатых подогревателях мисцелла подогревается перед дистилляцией за счет тепла паров воды и бензина, идущих из экстракторов к конденсаторам. Таким же путем подогревается бензин почти до Гэдд,. что в значительной степени повьппает его раствори-тельную способность. Из многочисленных экстракционных аппаратов непрерывногб действия ни один не работает настолько безукоризненно, чтобынай-ти себе применение в заводской практике. В большинстве случаев-они построены по принципу шнека, продвигающего мятку в одном направлении, во встречном же направлении движется растворитель.. Скорости продвижения мятки и растворителя подбираются т. о., чтобы, пройдя всю длину шнека, мятка вышла по возможности обезжиренной, ра створите ль-же-в форме достаточно 6,66 26,66 13,33 13,28 14,34 9,94 13,43 50,89 Концентрация мйсцеллы-36,3%. Количество бензина, подлежащее отгонке, равно 89,11 л, т. е. на каждый л полученного масла приходится 1,75 л бенаина. няя продолжительность каждой из этих операций, при рабочей емкости каждого экстрактора в 6 л (Кропоткинский маслоэкс-тракц. з-д. Сев. Кавказ), такова: загрузка- Юм., экстракция-6 ч. 5 м. (из них прокач- ца чистым бензином-1 ч.), слив мйсцеллы- концентрированной мйсцеллы. Описанный экстрактор сист. Мерца представляет собою аппарат: без мешалки, экстрактор-системы Harburger Eisen-und Bronzewerke A. G. (фиг. 4) имеет вертикаль- . ную мешалку, которую-впрочем включают в ра-ботутольково время пропарки шрота. Экстрактор системы BAMAG, построенный во всем прочем аналогично экстрактору фиг. 4, снабжен мешалкой системы Тайфун, работающей непрерывно во все время экстракции. Примером вращающегося экстрактора, обычно-предназначаемого дляпе-реработки рыбы, жировых отбросов, соапстока, катализаторногосала, отбельных земель и т. д., является экстрактор системы Отто Вильгельма. Экстрактор этот состоит из; горизонтального цилиндра с паровой рубашкой, с четырьмя внутри расположенными филь--трациояными трубами, сообщающимися со сборной спускной трубой, к обеим торцовым-стенкам приклепаны две оусто-телыеполуоси.вокругкоторыхвращаетсяциливдрпри помощи зубчатойпередачи.Пар проходитпотрубе,про-ложенной внутри одной полуоси, и поступает т. о. внутрь рубашки. По другой трубе отработанный пар уходит в конденсационный горшок. В экстрактор вво--ддт экстрагируемое сырье и растворитель,приводят ег о -во вращение и нагревают до кипения растворителя. Потом останавливают экстрактор, дают содержимому- отстояться ж отсасывают мнсцелау через фидьтращгои-ные трубы. Бели обезжиривание неполное, то операцию повторвют со свежей порциеа растворителя и так нескШько рае до доствнсеиия Н№Дат^п>вой степени обеаяшривавия. Слабую ивсцеплу собирают отдельно и нотой снова используют ее для австракции свежей порции сырья. Дальнейшая обработка шрота и мисцеллы такая же, как описано выше. Шрот по вьи-рузке ив экстрактора содержит большое количество (20-30%) влаги; для того чтобы сделать его устойчивым в хранении, его подвергают сушке, обыкновенно-подогретым воздухом в сушильных барабанах. Повидимому не исключена возможность использования для той же цели и шахтных сушилок. Подсушенный до содержания 8-10% влаги шрот иногда подвергается до- выход подсолнечного масла на прессовом заводе 25,4%, на экстракционном заводе 28,57%; для кукурузных ростков выход на прессовом заводе 9,89%, на экстракционном 13,47%. К М. п. тесно примыкают по методу работы костеэкстракционное и жироэкстракциои-ное: различие только в деталях конструкции аппаратов, всегда приспосабливаемых к особенностям перерабатываемого сырья. Кости экстрагируются после достаточного раздробления, животные туши и рыба экстрагируются иногда в цельном виде, но чаще после измельчения намясорезных станках. Мясная мука, обезжиренная экстракцией, со-  фит. 6:а-чистый бензин; б-пары бензина и смесь паров бензина и воды; в-чистый бенвини смесь Сенаина в воды (в жидком состоянии); г-мисцелла (раствор масла в бензине); 9-несконденсировавпшеся бензиновые пары; е-неконденсирующиеся газы; J-резервуар для бензина; 2-паровой насос; 3-экстракторы; rf-фильтр для мисцеллы; 5-резервуар для мисцеллы; в-паровой насос для перекачки мис-целл в дистилляционный куб; 7-дистилляционный куб; в-конденсатор для бензина; 9 и ifl-водоотделители; ii-дефлегмационная установка; i2-водоотделитель дефлегмационной установки. баночному размолу, иногда же без размола поступает на склад, где хранится в мешках невысокими штабелями. Потребительское достоинство его как кормового продукта не на иного ниже жмыха маслобойного производства. Для сравнения приводим аналитические данные для подсолнечного жмыха и шрота (по данным заводов Сев. Кавказа): среднее содержание протеина в жмыхе 39,07%, масла 7,66%, всего 46,73%; содержание протеина в шроте 42,50%, масла 2,75%, всего 45,25%. Подсолнечный шрот нуждается еще в добавочной обработке, имеющей целью устранить содержащуюся в нем лузгу: этого можно будет повидимому достичь рядом последовательных операций размола и отсева. Вопрос наиболее рациональной переработки подсолнечного шрота, рассматриваемый под углом зрения возможности использования его не только для кормовых, но и для пищевых целей, находится в настоящее время (1930 г.) в стадии разработки. Соевый шрот уже и сейчас находит за границей довольно широкое применение в качестве пищевого продукта. Основные технико-экономич. показатели М. п. на современных заводских установках таковы: расход бензина ~1% веса переработанного семени, расход пара-Im на m переработанного семени. Нужно отметить, что тепло паров воды и бензина, отходящих из экстракторов и дистилляторов, далеко не достаточно утилизируется даже на лучших из современных установок. Для характеристики эффективности экстракционного способа производства масла по сравнению с прессовым приводятся следующие цифры: держит не свыше 2,5-3% жира в отличие от других сортов ее,содержащих 8-12%жира. Специфич. условия труда в экстракционном производстве связаны с присутствием нек-рого, хотя бы и незначительного, количества паров бензина в атмосфере рабочих помещений. О физиологич, действии паров бензина см. Бензин. Во избежание попадания больпшх количеств паров бензина в атмосферу при неплотной пригонке трубопровода, бензиновые трубопроводы делаются обязательно сварными. Все аппараты соединяются с рядом последовательно связанных колонн-скрубберов, так что воздух из аппаратов до открытия каждого из них вытесняется через колонны, где обмьшается холодной водой и охлаждается водой в рубашках; бензин конденсируется и, после прохождения через водоотделитель, сливается в резервуар. Помещения снабжаются побудительной приточно-вьггяжной вентиляцией. Во избежание возможных взрьшов при накоплении паров бензина в атмосфере, в собственно экстракционном помещении не устанавливают электромоторов и не укладывают ни силовой ни осветительной проводки, а помещения освещаются извне. В Союзе'ССР работают в настоящее время (1930 г.): маслоэкстракционные з-ды в Кропоткине, в Саратове п небольшие экстракционные отделения при маслобойных заводах в Ленинграде и в Одессе. На очереди к постройке заводы в Краснодаре, Ленинграде, Никольске-Уссурийском и Ката-Кургане. Лит,: Б р а т м а н М. Л., Экстракция растительных масел за границей и у нас, М., 1925; Ш е х т е р-л е Э., Экстракционные аппараты, пер. с немецкого, М., 1929; М а р к м а н А., К вопросу об акстракцип растительных масел, Маслобойно-жировоедело ,Москва, 1925, вып. 1-2; В о р о б ь е в В., Об экстракции подсолнечного масла, там же, вып. 5;Нагурский А., Непрерывная экстракция масличных, там ше, 1926, вып. 17; Родриан В и Маркмав А., Маслоэкстракционный завод в Кропоткине, там же, 1927, вып. 28-29; С л а щ е в А., Экстракция клещевины бензином, там же, 1928, вып. 32; Брахман Г., Маслоэкстракционный завод в Никольске-Уссурийском, там же, 1929, выпуск 42; Гаврилеико И., Экстрагирование бобов сои на маслоэкстракцион-аом заводе в Кропоткине, там же, вып. 49; Пол як о в И. и С о к о л о в а в., Пробная переработка хлопка экстракционным способом,там же; Геллер-штейн С. М., Экстракция растительных масел, Труды всесоюзной конференции .маслобойной пооиыш-ленности , М., 1925, т. 2; Н е f t е г G., Die Ol.<ewin-nung nach d. Extraktionsverfahren, H ndb. d. Techno-logie .1. Fette u. Ole, hrsi<. v. G. llefter, в. I, В., I9il; В б 11 m E.. Die Fabrikation d. Olf* u Fette, Handbuch tl. Chemie und Technolosjie d Ole und Fette, hri?. V. L. LTbbelohJe und K. Gold.schmidt, B. I, ? Aufl., Leip/ii*. 1929 A. Маркиан. МАСЛЯНАЯ КИСЛОТА, C3H7COOH, известна в виде двух изо.черов: CHgCH-CHj- СООН-нормгльная М. к., или М. к. бро- жен 1я, и )>СН- СООН-изомасляаая к-та. Изомасляная к-т а находится в природе в свободном состоянии в эфирном масле арники (Arnica montana) и других растениях в технич. значения не имеет. Нормальная М. к.-бесцветная жидкость с резким запахом, напоминающим в боЛьщой концентрации уксусную кислоту, при значительном разведении имеет неприятный запах пота; легко подвижна и перегоняется с водяным паром; при Ь° -19° застывает в листоватые кристаллы, к-рые плавятся при -7,9°; t°Kun. = 162,3°. М. к. смешивается с водой, спиртом и эфиром во всяких соотношениях, в природе М. к. встречается как в свободном состоянии-в мясном соке и поте, так и в виде глицеридов (б у т и р и н о в)-в расти-те-тьных и животных жирах. Расщеплением бутиринов и выделением свободной М. к. объясняется прогорьклый вкус испорченного сливочного масла. Соли М. к., б у т и р а т ы, б. ч. легко растворимы в воде; технич. значение имеют соли аммония, натрия и Есаль-ция; при гниении белковых веществ (фибрин, казеин) образуется маслянокислый аммоний. При биохимич. процессах возникающаяМ. к. может иметь троякое происхождение: она образуется, Во-первых, при омылении ее глицеридов, во-вторых, при бактериальном распаде белковой молекулы (см. Гниение), в процесседезамидирования аминокислот наряду с уксусной, пропионовой и другилш к-та.ми и, в-третьих, при маслянокислом брожении Сахаров и близких к ним тел, как крахмал, клетчатка и проч., а также солей молочной к-ты, под влиянием маслянокислых бактерий. Маслянокислое брожение в общем виде выражается ур-ием СвНх20в=-СзН7 COOH+2H8-i-2COa глюкоза масляная к-та и ПО внешнему виду характеризуется оживленным выделением пузырьков газа. Оптимальная Г брожения равна 32-35°. Маслянокислые бактерии (Bacill. butyricus, Gra-nulobacter, Clostridium) представляются под микроскопом в виде довольно больших и точстых (6-f-l 0) х (0,7-7-1,0) I* палочек, иногда соединенных в цепочки и б. ч. обнаруживающих энергичное поступательное и вращательное движение. Они б. или м. строгие анаэробы, т. е. развиваются при отсутствии доступа кислорода; образуют споры, располагающиеся или в середине веретеновидно вздувающегося тела бак- терий (клостридий) или на конце его (барабанная палочка, плектридий) в виде блестящего овального тельца. Споры эти очень термостабильны (переносят i до 100°), вследствие чего маслянокислые бактерии являются опасными вредителями ряда производств. В технике М. к. получается сбраживанием при 35-40° Сахаров или крахмала (к-рый осахаривается деятельностью самих бактерий) в присутствии самых разнообразных источников азотистого питания и мела. Как показал Пастер, брожение идет в две фгзы: сначала образуется по преимуществу молочная кислота (см.), дающая с мелом Са-соль, к-рая затем дображивает в М. к. В связи с этим Шапошников и Захаров (1928 г.) предложили вести выработку М. к. на остатках от производства молочной к-ты (маточных растворах); хорошим исходным материалом для производства М. к. является также ме-г ласса. Накопляющийся в бродильном-чане бутират кальция после окончания брожения переводится (обменным разложением с NaCOa или Na2S04) в натриевую соль, раствор к-рой отфильтровывается от твердых частей и упаривается до объема, после чего при разложении ее крепкой серной к-той сырая М. к. всплывает на поверхность (высаливается) в видЛдаслянистого легко отделяемого слоя. Во Франции недавно (в 1927 г.) организовано производство М. к. по способу Ле-франка из древесных опилок: опилки предварительно обрабатывают водой, высушивают при 100-130°, затем осахаривают действием серной к-ты; сахаристое сусло нейтрализуют и подвергают маслянокислому брожению в присутствии мела и питательных веществ (в качестве последних используется барда сахарных з-дов). Процесс брожения длится около суток; полученную Са-соль разлагают, как указано выше; выход М. к. достигает 15 в. ч. на 100 ч. опилок. Сахар или другой углевод при маслянокислом брожении не переходит непосредственно в М. к.; нредварительной стадией этого процесса, согласно данным Нейберга (1921 г.), является пировиноградная кислота (СНз'СОСООН), которая подвергается аль-дольрой конденсации с последующим отщеплением двух молекул углекислого газа, следствием чего и является переход трехчленной цепи пировиноградной (или молочной) к-ты в четырехчленную М. к.: СНа со СООН+СНз СО СООН -> CHs со сн(он) сн(он) со соон - -СНз СНа-СНг С00Н+2С0а. При альдольной конденсации не двух, а большего числа молекул пировиноградной к-ты легко могут получиться к-ты с большим (чем 4) числом звеньев в цепи. И действительно, сырая М. к'., полученная брожением, всегда представляет смесь к-т, как это видно из следующего аналитич. состава сырой М. к. (в %): Муравьиной к-ты. 0,16 Масляной к-ты. . 90,25 Уксусной . 8,07 Валериановой , . 0,04 Пропионовой . . Следы Капроновой . . 0,Э8 В технике М. к. находит незначительное применение в кожевенном производстве при дублении кож; в кондитерском и парфюмерном деле значительное применение имеют ее эфиры, являющиеся ароматич. веществами и служахцие для приготовления фруктовых эссенций. Из них наибольшее значение име- 1 ... 31 32 33 34 35 36 37 ... 48 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |