|

|

|

|

1 ... 30 31 32 33 34 35 36 ... 48 ных устройств, работающих на сжатие; для 4];илиндров воздуходувных машин. Чем больше сжатие, тем более высокая темп-ра развивается при этом и тем более вязким д. б. лрименяемое для данного случая М. с. Для холодильных установок, работающих на аммиаке и углекислом газе, применяется осо- бый тип компрессорного М. с--ф ригу с- с небольшой вязкостью и низкой facm.- Цилиндровые масла для паровых машин разделяются на две основные группы. А. Для машин, работающих насыщенным паром, применяются М. с, к-рые должны обладать хорошими смазьшающей способностью и распы-ляемостью, отсутствием разъедающего дей-ствия и по возможности не образовьшать навара. Температура вспышки всех М. с. этой группы вьппе 220°. Подбор масла в отношении вязкости определяется главным образом давлением пара: чем больше давление пара, тем большую вязкость должно иметь М. с. Так, цилиндровое 2 применяется для цилиндров паровых машин, работающих при давлении до 5 atm; нигрол Л-для .давлений пара не свыше 8 atm; вискозин 3-тоже для машин мопщостью до 1 ООО Н* при давлении пара до 12 afm; вискозин 5 и вапор Л-при давлении Пара до 15 atm для цилиндров паровых машин всех мощностей. Б. Для машин, работающих перегретым паром, основные качества масла должны быть те же, -что и для группы А. Однако t° вспьппки д. б. здесь выше (до 325°); так как, находясь под влиянием высокой t° и давления, М. с. могут подвергаться здесь разложению, то необходимо, чтобы t° вспьппки была выше рабочей t° пара. При нагреве пара до 250° для цилиндров паровых машин рекомендуется в а п о р Л; при перегреве до 310°-в а п о р М; при перегреве выше 310°-в а п о р Т; при очень высоком перегреве применяют иногда также вапор Т экстра. Кроме ва-поров рекомендуются также вискозины в тех случаях, когда требуется более густое масло, а именно: вискозин 7 при перегреве пара до 300° ивискозинЮ при перегреве пара свьппе 300°. Напоры и вискозины, представляюпще собою высшие сорта советских цилиндровых масел, по способу получения существенно отличаются от данной выше схемы, по к-рой получаются остальные М. с. Последние являются маслами дистиллатными, т. е. получаются очисткой соответствующих дистиллатов (веретенного, машинного, цилиндрового). Этим путем однако не удается получить М. с, к-рые удовлетворяли бы условиям работы цилиндров современных машин, работающих перегретым, а отчасти и насьпценным паром, где требуются масла с t° вспьппки выше 250° л о Бренкену. Для получения таких масел у нас пользуются мазутом с масляной батареи, от к-рого отогнаны более легкие масляные фракции, благодаря чему t° вспышки его поднимается до 240° или около того. Такой мазут подвергают очистке серной кислотой и, после отделения кислого гудрона, без нейтрализации заливают в перегонный куб и подвергают обработке перегретьш паром. Здесь яосле разрушения следов серной к-ты, остав- Т. Э. т. XII. шейся в продукте (раскисление до SOa), происходит концентрация очищенного мазута, т. е. отгонка от него наиболее легких дистиллатов, благодаря чему остаток в кубе приобретает наконец нужную f° вспыппси. Такие концентраты из бакинской нефти получили название вискозинов,а полученные аналогичным путем из эмбенской нефти называются напорами. Бакинские концентраты, не чищенные серной кислотой, известны под именем нигролов; они применяются наряду с вискозинами в менее ответственных случаях и в нек-рых отношениях не уступают очищенным концентратам. Наряду с перечисленными М. с. применяются также более грубые смазочные материалы, смазочные мазуты (см. Мазут), представляющие собою подобно нйгро-лам нефтяные концентраты, не чищенные серной к-той, однако с меньшей вязкостью, чем нигролы. Сюда относятся: мазут смазочный легки й-б акинский, мазут смазочный легки й-г р о з-ненский, полугудрон и гудрон (см.). Последняя группа М. с. нашего сортамента имеет смешанное назначение и лишь отчасти смазочное. Сюда относятся вазелиновое и вазелиновое парфюмерное (paraffinum liquidum), применяемые частью для парфюмерных, медицинских и фармацевтич. целей, частью для смазки мелких механизмов (телеграфн. аппараты и т.п.), фрезолы2иЗ, употребляемые для охлаждения и смазки фрез и резцов фрезерных, револьверных, автоматич. и токарных станков, наконец трансформаторное м а с л о, применяемое частью для предупреждения короткого замыкания в трансформаторах, т. е. как изоляционное масло (см.), частью же для охлаждения трансформаторов, для вьшлючателей и масляных реостатов. Для последнего масла особенно важно отсутствие в нем заметных количеств влаги, к-рая резко понижает изолируюпще качества масла; вследствие этого после предварительной просушки его призводится специальная проба на пробиваемость электрической искрой. в отличие от классификации М. с. в СССР классификация их в США основана на общей методике их приготовления. Здесь различают следующие масла. Красные масла получаются перегонкой раз-! личных нефтей с паром или без пара с последующей' кислотной очисткой; применяются они для смазки простых механизмов или деталей машин. Сюда относятся самые разнообразные легкие, средние и тяжелые М. с. как из нафтеновых нефтей, так и из нефтей с парафиновым основанием. Светлые масла подобно красным готовятся из самых разнообразных нефтей и также с самой разнообразной вязкостью, чистятся кислотой и адсорбентами, причем фильтрованные М. с. по ихкачеству являются более высокими: отлагают меньше кокса в цилиндрах двигателей внутреннего сгорания, теряют склонность к эмульгированию и т. п. Нейтральные масл а- высокосортные масла, обеспарафиненные, обработанные адсорбентом и отбеленные действием солнечных лучей. Применимы для тех же целей, что и светлые масла. Цилиндровые остаточные масла получаются из нефтей с парафиновым или смешанным основанием. Они готовятся из остатков после отгонки от этих нефтей всех легких продуктов, причем по степени очистки различают два типа таких масел: а) тип темный-масла, очищенные серной кислотой и иногда обраб( тайные адсорбентом, обычно мешанные и компаундированные, применяемые для получения тяжелых сортов машинных масел, а также для смазки цилиндров паровых машин и б) тип светлый-масла, получаемые тщательной фильтрацией темных цилиндровых масел; эти высокосортные М. с. идут гл. обр. До того в качестве смазочных материалов применялись растительные и животные жи- ры, к-рые и в настоящее время часто примешиваются к нефтяным М. с. в качестве компаунда. Растительные и животные масла, представляют собою глицериды, т. е. глицериновые эфиры высших к-т: олеиновой, стеариновой или пальмитиновой (см. Жири и масла). Они бесцветны или желтого цвета, а растительные жиры иногда слегка зеленоваты. Уд. в. их обьпно меньше 1; вязкость и другие свойства указаны в табл. 2. Табл. 2.-Свойства некоторых растительных (невысыхающих) и животных широв. для смешивания с маслами малой вязкости и получения тяжелых сортов М. с. с парафиновым основанием, причем получаемые так. обр. мешанные масла отличаются своим зеленоватым цветом. Черные масла готовятся из остатков от повторных перегонок масляных дистиллатов или из нефтей сильно смолистых; они пригодны для смазки только грубых машин. Способы получения америк. М. с. в основном те же, что и советских; здесь однако получили широкое применение такие новейшие методы их очистки, как фильтрование с применением твердых адсорбентов (флоридин, фуллерова земля и др.), а также разного рода способы отделения парафина (холодное отстаивание, центрифугирование и др.), благодаря которым удается широко использовать для получения высокосортных М. с. в качестве сырья нефти с парафиновым основанием. В СССР эти новейшие, крайне ценные методы переработки нефти только начинают прививаться, тогда как в Германии (Гамбург) они уже давно получили широкое распространение при переработке ввозного, главным образом нашего же бакинского, сырья. Производство М.с. является одной из главных отраслей нефтяной промышленности. О размерах и росте ее в СССР за последние 5 лет можно судить по табл. 1, в к-рой при- Т а б л. 1 .-в ыработка и реализация смазочных масел в СССР за 1924/25-1928/29 гг. (в тыс. т).

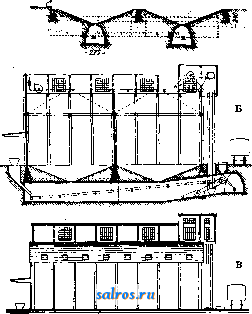

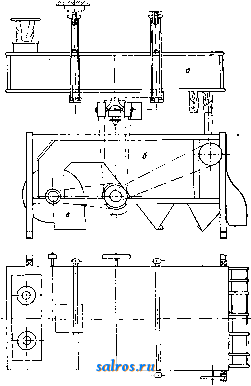

водятся также данные о нашем внутреннем потреблении и экспорте М. с. за тот же период времени. Не подлежит сомнению, что последовательная рационализация производства М. с. и повышение качества продукции в этой отрасли нефтяной промышленности соответственно требованиям заграничного рынка обеспечат дальнейшее развитие нашего экспорта смазочных масел; внутреннее потребление смазочных масел должно у нас быстро и неуклонно расти в связи с развитием машиностроения, автомобилизма, авиации и тракторизации сельского хозяйства. Растительные и животные М. с. Минеральные М.с, сначала каменноугольные и сланцевые, а затем и нефтяные, стали входить в употребление лишь с 60-х гг. 19 в. Нек-рые растительные масла при действии воздуха способны, особенно в тонком слое,-затвердевать в прозрачную эластич. массу ( высыхающие масла). Такие масла, естественно, не применимы в Качестве смазочного материала; для этой цели применяются только невысыхающие М. с. Применение их в качестве-М. с, особенно при больших нагрузках, основано-на их высокой смазывающей способности,приме-нение же в качестве компаунда-на общем свойстве растительных и животных жиров при действии воды в условиях: высокой t° и других благоприятных факторов расщепляться с образованием глицерина и соответствующей органической-кислоты; последняя же, будучи примешана к минеральному маслу, сильно повышает его-маслянистость (см.): C3H5(Ci8Ha302)3-b3H20=CsH5(OH)s+3Ci8H8402. триолеин вода глицерин олеинов, к-та Важнейшие растительные и животные жиры, применяемые в качестве, смазочных материалов, следуюпще. Касторовое масло. Исключительно- хорошее М. с; употребляется особенно для смазки моторов аэропланов; трудно смешивается с минеральным маслом. Сурепное масло. Оно должно быть очищено от слизистых веществ, для чего масло обрабатывается серной кислотой с последующей промьшкой горячей водой. Масло это темного цвета, смешивается с мине-ральньш маслом во всех пропорциях. Применяется в качестве компаунда (от 10 до 25%>- для изготовления ж.-д. й судовых М. с, а также растворимых и охлаждающих масел. Оливковое (прованское) масло. Применяется иногда для смазки ткацких станков, так как масляные пятна от него легко смываются. Применение оливкового масла в качестве М. с. в настоящее время сильно упало в виду замены его более дешевыми минеральными и компаундированными маслами. Животные жиры в нек-рых случаях применяются в качестве смазочного материала в сыром виде (прокатное дело и т. п.), но обычно их предварительно подвергают прессованию. Выжатые жидкие масла под-йешивают в количестве 3-15% к минеральному маслу в качестве компаунда. Нек-рые жиры (напр. дельфиний) представляют собою очень ценное М. с. и применяются для смазки самых тонких механизмов (часы и пр.). Регенерация М. с. Отработанное М. с. становится загрязненз-ным примесями пыли, грязи, воды и т. п.; в целях очистки отработанных масел от загрязнений и восстановления их смазывающих качеств их подвергают регенерации. В простейшем случае регенерация заключается в отстаивании подогретого до 70° масла, причем вода, песок и прочие загрязнения оседают на дно сосуда, отстоявшееся же масло может быть легко от них отделено. Такое отстаивание протекает однако крайне медленно и имеет ряд других недостатков. Лучшие результаты получаются при применении разного рода фильтров, в к-рых отработанное масло предварительно перемешивается с разного рода реагентами, ускоряющими оседание мелких загрязнений и воды, а затем фильтруется. Наконец за последнее время для регенерации отработанных масел стали применять разного рода сепараторы, устройство к-рых в общем таково же, как молочных сепараторов. Здесь под влиянием центробежной силы разница между уд. в. масла и его загрязнений оказывается уже вполне достаточной для полного и быстрого их отделения. Одним из наиболее распространенных типов подобного рода сепараторов являются сепараторы фирмы Альфа-Лаваль. Лит.: о С б о р н у. Ф., Смазка силовых установок, пер. с англ., М.-Д., 1928; Г у р в и ч Л. Г., Научные основы переработки нефти, М.-Л., 1925; Добрянскйй А. Ф., Анализ нефтяных продуктов, М.-Д., 1925; П о п и ч А. Г. и Д ю т е р К. А., Смазочные материалы, М.-Д., 1929; Сравнит, исследования советских и заграничных нефтепродуктов, под ред. С. С. Наметкина, Москва, 1930; Т h о т-s е п Т. С, The Practice ot Lubrication, N. Y., 1926; Day D., Handbook of the Petroleum Industry, V. 1-2, N. Y., 1922. C. Наметкин. МАСЛИЧНЫЕ РАСТЕНИЯ, растения, име-.юище техническое значение в смысле экс-плоатацион. выгодности извлечения жиров. Растительные жиры-масла растительные (см.)-содержатся обьгано в зрелых плодах и семенах растений. К числу М. р, относятся: арахис, анис, горчица, китайская редька, клещевина, конопля, кориандр, кунжут (сезам), лен, мадия, мак, олива, подсолнечник, нек-рые сорта пальм, рапс, сурбпица, тмин, хлопчатник, фенхель и др. Некоторые виды М. р. разводят не только для получения ма- сличного сырья, но также ради получения из них волокон прядильных (см.)-конопля, лен, хлопчатник. См. Жиры и масла, Маслобойное производство, Маслоэкстракционное производство. Лит.: Прянишников Д. Н., Частное земледелие, 6 изд., Берлин, 1922; Лялин Л. М., Жиры и масла, 2 изд.. Д., 1925. МАСЛОБОЙНАЯ ПРОМЫШЛЕННОСТЬ, см. Пищевые жиры и Технические жиры. МАСЛОБОЙНОЕ ПРОИЗВОДСТВО, получение жидких и твердых жиров посредством отжима их из семян или плодов растений. Определить годовую мировую продукцию и потребление жиров не представляется возможным; основываясь на Душевой норме потребителя в Германии, р^ной 75 г в день (1913 г.), и приняв, что потребление жиров культурн.частью населения составляет 50 г, а полукультурной 20 г, можно считать, что годовая мировая продукция и потребление составляют ок. 10 ООО ООО т. Уже эта чрезвычайно приближенная цифра указывает на значение жиров в мировой экономике. Главная масса семян и плодов, из к-рых добываются масла растительные (см.), в настоящее время является продуктами с. х-ва, и лишь ограниченное количество их произрастает в диком состоянии. В соответствии с этим поступление масличных семян на з-ды носит сезонный характер, а потому чрезвычайно существенной частью каждого промышленного маслобойного завода является зернохранилище. Современные зернохранилища должны удовлетворять трем основным требованиям: 1) семена при хранении не должны подвергаться порче от повьппенной f° в зернохранилище, влажности семян и действия света и кислорода воздуха; 2) нагрузка семян в зернохранилище и выгрузка их д. б. механизированы; 3) конструкция зернохранилищ должна в возможно полной мере обеспечивать хранимые семена от порчи их вредите-тями и быть огнестойкой. Масличные семена поступают на з-ды с различного рода примесями и с различной влажностью в зависимости от климатич. условий местности и метеорологич. явлений, имевших место в момент уборки урожая. Семена засоренные и с влажностью, превышающей 11%, не могут при хранении не портиться, а это в дальнейшем гибельно отражается на технологич. процессе и на качестве продуктов; поэтому перед поступлением в зернохранилища семена д. б. очищены от посторонних примесей и освобождены от излишка влаги. Для очистки семян употребляются различного рода зерноочистительные машины, очищающие зерно как от посторонних зерновых примесей, так и от минерального сора, а также от так наз. мертвого растительного сора (см. Зерноочистительные машины и Очтжка зерна). Для приведения сырья к оптимальной влажности пользуются зерносушилками (см.) самых разнообразных конструкций. Подача семян в элеваторы и вьп^рузка их производятся при помощи транспортеров различных систем, гл. обр. транспортных лент (см. Конвейер ж Ленточный транспортер). В конструктивном отношении зернохранилища представляют собою или простые одно- этажные .амбары различной емкости, или многоэтажные здания, в к-рых семя рассыпается ровным и невысоким слоем, или элеваторы (см.) силосного типа. Последние представляют собою систему 4-угольных, 6-угольных или круглых ячеек значительной высоты (фиг. 1, А, Б и В). В последнее Отверста: притока шдуха\ по итиишЗощ еилвее

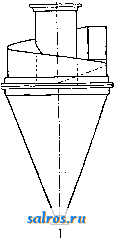

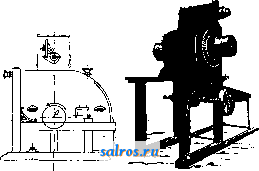

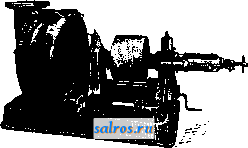

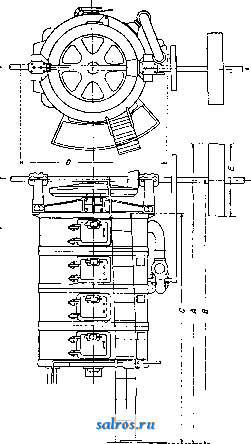

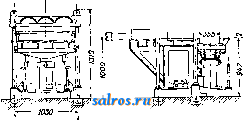

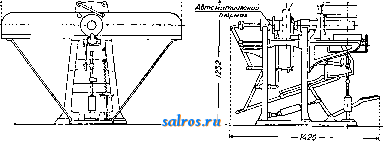

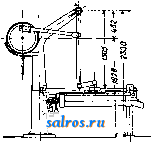

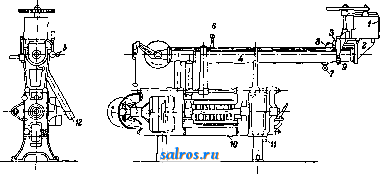

Фиг. 1. время этот тип зepнoxpaнилип^ является господствующим. В современньпс условиях для обеспечения нормальной работы маслобойного завода емкость элеватора должна составлять 50-70% годовой производительности завода. Хотя перед поступлением в элеватор семена подвергают предварительной очистке, но она обычно не настолько совершенна, чтобы семена могли прямо из элеватора поступить в переработку, поэтому семена должны поступить на окончательную очистку, которая осуществляется при помопщ различных машин; простейшая из них-п лоское сито, с ситами из металлич. проволоки или из металлич. листов, в к-рых пробиты отверстия различной величины и формы. Часто плоские сита снабжают вентиляторами для отса-сьшания выделяющейся при работе пыли. Для удаления примесей, а также для разделения семян по величине служат б у р а-т ы-многогранные или круглые барабаны в форме усеченного конуса, поверхности к-рых покрыты ситами с ячейками различной величины. В последнее время для очистки семян от примесей употребляют т. н. сепара- торы (см.)-системы плоских сит, снабженные вентиляторами и приспособлениями для очистки поверхности сит без остановки машины. Отсасываемая вентиляторами пыль выводится при помощи трубопроводов из помещения и поступает в циклоны (фиг. 2), в к-рых вследствие падения скорости воздуха пьшь осаждается в конич. части, а б. или м. чистый воздух выходит в атмосферу. Объем циклона д. б. равен 3-секундной производительности вентиляторов, иначе осаждение пыли происходит неудовлетворительно и она выделяется в атмосферу, загрязняя воздух. Для улавливания металлич. предметов, находимьгх в семенах, употребляются магнит- , ные аппараты различи, конструкций. Наиболее рациональными являются конструкции с вращающимися электромагнитами и с автоматич. удалением уловленных металлических предметов . Электромагнитыус-танавливают в нескольких местах в цепи производственного процесса, т. к. в перерабатываемый товар могут попасть металлич. части не только из семян, но и во время переработки на заводе (болты, гайки, гвозди, проволока, заклепки, мелкий инструмент и т. д.). Для взвешивания поступающих семян употребляют автоматич. весы, но они требуют хорошей очистки семян, т. к. в противном случае забиваются пылью и сором и в результате дают неточность взвешивания. Семена, покрытые оболочкой, кожурой, назьшаемой лузгой, или шелухой (хлопок, подсолнечник и др.), подвергаются операции снятия кожуры. Для снятия лузги с подсолнечного семени-обрушивания-служат мельничные жернова той же конструкции, что и для размола' ржи, пшеницЬг  Фиг. 2.  Фиг. 3. Фиг. 4 и других злаков, с той лишь разницей, что расстояние между жерновами в случае обрушивания больше, чем при размоле. Вследствие значительного расхода энергии, необходимости частой наковки жерновов и потребности в больших площадях для установки эти машины почти вышли из употребления и заменены так называемыми б и ч е в ыми рушками, у которых отсутствуют все упомянутые недостатки. Бичевая рушка (фиг. 3 и 4) состоит из 2 чугунных дисков а, посаженных на вал. К поверхности дисков прикреплены 8-10 стальных полос сечением 75 x10 лш и длиною 750-1 000 мм. Три четверти окружности дисков охватывает т. н. дек а-чугунный цилиндр с рифленой внутренней поверхностью. Часть деки укреплена т. о., что она может приближаться и удаляться от наружной кромки бичей. Вся машина заключена в обш;ий кожух. Для равномерной подачи семян служит питательный валик, захватывающий семя по всей своей длине. Машина делает 400-550 об/м. в зависимости от влажности семян и структуры шелухи. Производительность- ок. 32-35 т семени в сутки. Для обрушивания семян, не имеющих плоскостей щепле-ния (например хлопковых), явилась необходимость применения машин, действующих по принципу разрезания оболочки. Устройство их имеет нечто общее с устройством бичевых рушек. Здесь дека и барабан состоят из стальных ножей; хлопковые семена разрезаются при вращении барабана системой как подвижных, так и неподвижных ножей. Для этой же цели употребляются и дисковые шелушилки (фиг. 5); обрушивание в них производится двумя дисками из зеркального чугуна, из которых один неподвижен, а другой вращается. Хлопковые семена перед обрушиванием подвергаются снятию остатков волокна-линтеровке (см. Линтер). Эта операция производится линтерньпга машинами, главной частью которых является пильный вал, состоящий из набора на одном валу дисковых пил (обьгано 106). Семена поступают равномерно по всей длине пильного вала, приводимого в быстрое вращательное движение, при этом зубья пилы снимают с поверхности семян короткие волоски ваты (основная массаволокна предварительно снимается на хлопкоочистительных заводах). С зубьев пил вата снимается щеточным валом и передается в т. н. к о н д е н с е р, из которого она поступает на упаковку, произво-  Фиг. 5. димую при помощи гидравлич. пресса. После обрушивания смесь шелухи и ядра поступает на в е й к и-машины, к-рыми производится отделение ядра от шелухи.. Вейка новейшего типа (фиг. 6) состоит из системы сит, находящихся в общем ящике: т.н. р о с-с е в а а, разделительной камеры б и вен- тилятора в, при помощи которого в разделительной камере образуется ток воздуха. Камера вертикальными перегородками разделена на участки и в каждый из них поступает из россева смесь из ядра и лузги; смесь эта попадает в струю воздуха и легкие  Фиг. 6. частицы (лузга) относятся дальше, нежели Тяжелые (ядро). Как лузга, так и ядро поступают в самостоятельные закрома, из которых вьшодятся наружу. Производительность вейки составляет около 30 т семян в сутки. Отделение ядра от шелухи при переработке хлопковых семян осуществляется посредством просеивания смеси через систему сит. После очистки от шелухи, причем в ядре всегда остается нек-рое количество шелухи (8-10%), ядро подвергается размолу. На старых з-дах это производилось т. н. фалев-кой, или бегунами, но вследствие громоздкости и малой производительности эта машина вьппла из употребления и заменена вальцо-вьши станками. Современ. вальцы (фиг. 7) состоят из пяти чугунных валков, поверхность к-рых очень тверда (закалена особым способом). Размеры валков: диам. 400-450 жм, длина 1 060-1 200 лш, В самое последнее время строят вальцы с валками диам. 600 лш, длиной 1 060 мм. Все валки покоятся в станине один над другим. В движение от привода приводится только нижний валок, третий и пятый снизу приводятся от первого, а второй и четвертый от трения о первый, третий и пятый. Производительность нор- мального вальцового станка (валки 450 х 1 060 мм) составляет 40-50 m подсолнечных или 20 m льняных семян в сутки. Качество (тонкость помола) играет весьма важную роль в экономике маслобойного дела,   где лишний % выхода масла решает вопрос рентабельности предприятия. Поэтому на работу вальцов, на состояние работающей поверхности д. б. обращено очень серьезное внимание. Наличие запасных хорошо отшлифованных валков, к-рыми м. б. в любой мо-мен- заменены старые с износившейся поверхностью, ЯВЛ51ВТСЯ совершенно необходимьш. О материале для валков, см. Вальцовый станок. Постановка электромагнитных аппаратов над каждым вальцовым станком необходима, т. к. металлич. предметы при прохождении их между валками могут послужить причиной тяжелой аварии вальцов, с одной стороны, а с другой, расплющенные гвозди, проволока особенно опасны при попадании их в жмых, т. к. их острые края и концы наносят при скармливании жмыха серьезные поранения животным. Если масличную муку подвергнуть прессованию, то выход масла получится незначительный, а процесс прессования осложняется тем, что мука при прессовании расползается. Для того чтобы облегчить выход масла и сделать прессование более удобным и дешевьш, муку (м я з г у) подвергают т. н. жарению. Для этой цели служат так наз. жаровни. Различают два основных типа жаровен: один, в к-ром обогрев осуществляется голым огнем, и другой, когда он производится паром. Первый тип жаровен па современных маслобойных з-дах уже не применяется вследствие огнеопасности и громоздкости. Кроме того масло, получаемое при огневом способе жарения, отличается тем-ньпл цветом и специфич. запахом. Самая же главная причина-это невозможность применения непрерывности процесса жарения, к чему стремится современная техника и что осуществляется на паровых жаровнях. Жаровня (фиг. 8) состоит из 2, 3, 4, 5, 6, 7 железных двустенных чанов диам. 1 500-2 ООО мм и высотою 450-700 мм. В современных типах чаны располагаются один над другим непосредственно так, что центры их находятся на одной линии, или чаны смещены один против другого в шахматном порядке. Все чаны снабжены мешалкалти, служащими для энергичного размешивания товара, а также приспособлениями для его увлажне- ния. Процесс жарения состоит в подогревании товара, его увлажнении и вьшарива-нии избыточной влаги. Под влиянием этих факторов происходят свертывание белков и растительных слизей, заключающихся в семени, разрыв клеток, содержащих масло, и уменьшение вязкости масла, вследствие чего выделение его из поджаренной мязги происходит значительно легче, чем из мязги сырой. Работа жаровни контролируется при помощи самопишущих термометров, манометров, а также указателей уровня товара в жаровнях, В современных машинах перепуск мязги из одного чана в другой осуществляется при помощи приспособлений, действующих или принудительно от специальных механизмов или автоматически. Первым надо отдать преимущество в виду их надежности и простоты. Температура выходящего из жаровни товара 85-110°, влажность 4,5-6,5%. Продолжительность пребывания товара в жаровне 15-20 м. Так как в последнее время для отжатия масла употребляются т. п. открьггые англоамериканские гидравлич. прессы, то перед закладкой в них жареной мязги^последняя Поетумтнш moBi  . Пгощодна\для ЧГ кондвнсащ1и \ i Фиг. 8. Д. б. сформована в пакет, по форме соответствующий форме прессовых плит, между к-рыми помещаются пакеты. Для этой цели употребляются формовочные машиныручные и автоматические, паровые или гидравлические. Повсеместное распространение получили в настоящее время формовки гидравлические (фиг. 9). Давление жидкости в цилиндре 50 atm, работают они от общей напорной системы, обслуживающей и прессы, и только наиболее отсталые в технич. отношении маслобойные заводы применяют для отжима масла прессы, работающие от самостоятельного источника энергии. Сюда д. б. отнесены Поступление тобара ,  и- 605 53О -2JiOY- Фиг. 9. прессы винтовые, клиновые, рьгаажные. Т. к. с развитием техники являлась необходимость в применении все ббльших и ббль-ших давлений, то были применены гидравлич. прессы, допускавшие весьма высокие давления. Основными применяемыми в настоящее время типами являются гидравлические прессы (см.) закрытые и открытые- англо-американские. Давление в цилиндре закрытого пресса д. б. вьппе, чем у открытого, т. к. трение жмыха о стенки ступ поглощает значительное количество энергии. Вследствие этого давление, применяемое в закрытых прессах типа Кебера (компаунд-прессы), доходит до 600 atm, в то время как давление в открытых прессах не превьппает 350 atm, обычно же составляет 300-320 atm. Господствующее положение начинает получать открытый прессе вследствие простоты своего устройства обслуживания и большой эффективности. Остаток масла в жмыхах при работе на открытых прессах на 0,5% ниже, чем при работе на прессах закрытого типа. Производительность открытого пресса нормальной модели (16-плитного) составляет около 10 m подсолнечного или 6,5-7,0т f льняного семени в сутки. Для переработки хлопкового семени применяются прессы полузакрытые И.ЧИ дренажные (фиг. 10); отличаются они от обычного пресса только конструкцией прокладных плит. В обычных открытых прессах плиты представляют собою стальные пластины с волнистой поверхностью, в то время как у дренажных прессов плиты имеют более сложное устройство. При формовании пакета на формовочной машине он завертывается в шерстяную плотную ткань, т. н. прессовую сал ф е т ку. Материалом для изготовления салфеток служит верблюжья или овечья шерсть; изредка готовят их так же и из конского волоса. Сал- фетка служит главным образом дренажной прокладкой для облегчения вытекания масла из жареной мязги. Прессование без применения шерстяных прокладок приводит к значительному увеличению остатка масла в жмыхах. Для создания давления в прессе применяются гидравлические насосы, к-рые работают или непосредственно на пресс или через аккумуляторы гидравлические (см.). Насосы применяют обычного поршневого типа и с поршнями, которые дают давления в 50 и 300-320 atm. Для закрытых прессов добавляется еще один поршень для давления в 600 aim. Аккумуляторы строят для тех же давлений, что и отдельные поршни (скалки) насосов. Подача напорной жидкости в прессы должна производиться постепенно для избежания резких ударов, неблагоприятно отражающихся как на сохранности прессовых салфеток, так и пресса. Медленна* подача осуществляется посредств ом специальных распреде-лителей,работающих автоматически. После того как масло из прессуемого товара перестало выделяться, открывается выпускной кран распределителя, давление в прессе падает до нуля, и под действием тяжести поршня, плит и товара поршень пресса начинает опускаться, вытесняя жид- Рабоиий шниВ 305У6 П'200-250 Y58it ......3  Фиг. 10.  Фиг. 11. кость (обычно масло тех семян, к-рые перерабатываются) в резервуар гидравлич. насоса. Обезжиренный товар в виде жмыха вьши-мается из пресса, салфетка снимается вручную или при помоши специальной машины- с а л ф е т к о с н и м а т е л я (фиг. 11). Жмыхи из закрытых прессов выходят с ров- ными и маломасличными краями и являются готовым продуктом. Жмыхи же из открытых или дренажных прессов получаются с неровными, осьшаюпщмися краями (в последнем случае только с торцов). В обоих случаях для получения окончательного вида их подвергают обрезке на специальных машинах - жмых о обреза л ках (фиг. 12) и только после этого отправляют на склад для хранения. Обрезки жмыха, содержащие значительное количество масла, подвергаются измельчению и поступают обратно в жаровню вместе со свежим товаром. Закрытые прессы хороши тем, что не дают обрезков, благодаря чему отпадает необходимость в повторной переработке довольно значительного количества товара (обрезков   Фиг. 12. С открытых прессов в среднем бывает около 20%, а при небрежной или неумелой работе и больше), что несомненно отражается на качестве масла. Вытекающее из прессов масло собирается в специальные баки, где оно подвергается предварительному отстою от грубых примесей, увлеченных потоком масла при выпрессовывании. Из сборных баков масло переливается специальными насосами в маслохранилища, где оно окончательно отстаивается. Т. к. для полного отстаивания масла требуется значительное время, а следовательно большое количество баков, то для ускорения очистки масло подвергают фильтрованию через хлопчатобумажную плотную ткань на фильтр-прессах. Более высокого качества масло получится, если его подвергнуть вторичной фильтровке по крайней мере спустя 4-6 дней после первой фильтровки. Обычно после этой операции масло поступает в продажу. Масло, получаемое из исцорченных семян, не может быть употребляемо в пищу без специальной обработки- так Наз. рафинации. К этой операции прихбдится прибегать также и в тех случаях, когда масло бьшает окрашено в темный цвет и содержит большое количество смолистых веществ, делаюхцих его для нпотреб-ления в пишу негодным (хлопковое масло). Вообще же надо принять, что почти все масла при употреблении их в пишу в натуральном виде д. б. тщательно рафинированы. Применеш1е растительных масел чрезвычайно разнообразно. Большинство из них применяется в пищу в натуральном виде. В последнее время чрезвычайно широкое развитие получила гидрогенизация жидких масел. Тйб'роген'тация. жиров (см.), т. е. превращение жидких масел в твердое или полутвердое состояние присоединением к ним водорода в присутствии катализатора, еще^ более усилило значение растительных масел и ворвани, так как позволило развернуть маргариновую промышленность на основе растительных масел. Некоторые масла (льняное, конопляное и друг.) служа* для приготовления олиф и лаков и все попытки найти суррогаты этих масел успехом, до сих пор не увенчались. Касторовое масло (см.)-является первоклассным смазочным материалом, особенно для авиационных двигателей. В мыловарении живс?гные жиры вытесняются, а у нас в Союзе уже вытеснены растительными маслами как в жидком, так и отвержденном состоянии. Не менее велико-в народном хозяйстве значение и второго продукта-жмыхов (см.). Как масличные семена, так и продукты переработки служат предметом международной торговли в весьма обширных размерах. Все расширяющееся потребление растительных масел заставляет искать, с одной стороны, новые виды масличного сырья, с другой,-рационализировать производство так^ чтобы добиться получения ббльших выходов. Уже давно были сделаны попытки заменить прессовый метод получения масел методом экстрагирования йх каким-либо растворителем. В последнее время метод экстрагирования получает весьма широкое распространение при получении самых разнообразных масел и жиров. Однако и прессовый способ удерживается весьма упорно, и в данное время наметились такие мероприятия, к-рые должны увеличить эффективность маслобойных з-дов в весьма значительной степени. Это тем более важно, что первоначальные затраты на постройку маслобойных з-дов не больше затрат на экстракционные заводы (см. Маслоэкстракциюнное производство); то же относится и к стоимости переработки 1 т сырья. Как уже было указано выше, на размер выхода масла большое влияние оказьшает степень тонкости помола: чем помол тоньше, тем масла получится больше. До сих пор на маслобойн. з-дах размол семени осуществлялся в один проход через вальцовый станок. Для получения бочее тонкого помола размеры валков все более и более увеличивали и в настоящее время изготовляются вальцы с валками длиной до 1 500 мм и диаметром до 600 мм. В самое последнее время испытан т. н. двойной помол, получаюпщйся в результате последовательного пропуска семян через 2 вальцовых станка. Проведенные опыты говорят за то, что этим путем удастся сильно поднять выход масла. Довольно значительное количество видов масличного сьфья содержит масла от 40-50% и выше. Семена с особо высокой масличностью давно уже перерабатьтаются методом двойного прессования, но при переработке массовых видов семян (подсолнечник, хлопчатник, лен, конопля) этот метод до сих пор не применялся. На основании работ, проведенных в Германии С. С. Ильиным по применению двойного прессования подсолнечника, можно сделать заключение, что потери масла будут ниже, нежели при переработке их обычным способом. В ближайшее время двойное прессование будет окончательно испытано и в случае подтверждения данных предварительных работ оно будет в широких размерах применено на вновь строяпщхся заводах СССР. Немаловажную роль в деле уве.тичения эффективности работы маслобойного з-да имеет и введение принципа медленного подъема давления в цилиндре гидравлич. пресса. Подъем давления от О до 300-350 atm обычно производился на протяжении 2-3 мин. Теперь доказано, что лучшие результаты получаются, если этот промежуток времени увеличить до 8- 10 мин. Для этой цели сконструированы специальные приборы-автоматы, допускаюшие плавную и длительную подачу напорной жидкости в рабочий цилиндр пресса. До момента поступления молотого семени в жаровню все процессы протекают непрерьшно; в последнее время начали применять непре-рьтно действующие жаровни, однако сделать работу гидравлич. прессов непрерьшной до сих пор еще не удалось. Т. к. применение  Фиг.. 13. метода непрерьшного потока в М. п. сулило очень большие выгоды, то делались и делаются попытки разрешить эту проблему и ввести в работу непрерьшно действуюпще прессы. При разрешении этой задачи пришлось отказаться от применения гидравлич. прессов и заменить их машинами, работающими от привода. Наиболее удачной и нашедшей довольно значительное распространение является конструкция шнековых прессов, предложенная Андерсеном, На фиг. 13 изображен пресс Андерсена, где 1-прием товара; 2-питательный резервуар; 3-поступление товара; 4-нагревательный шнек; 5- впуск пара; 6-манометр; 7-вьшуск пара; 8-паровой впрыск; 9-вьшуск воздуха;iO- выпуск масла; 11-вьшуск жмыха; 12-выпуск излишнего товара. Недостаток пресса в малой производительности и относительной сложности устройства. В последнее время строящие эти машины фирмы выпустили прессы большой мощности (до 40 w в сутки), значительно улучшив и упростив первоначальную конструкцию. Однако нельзя еще сказать, чтобы имелись серьезные виды на вытеснение этими последними гидравлических прессов, особенно открытых англо-американских. Лит.: Иванов С, Учение о растит, маслах, М., 1925; Таланцев В., Технология жиров и масел, ч. 1, М., 1925; Handb. d. Chemie u. Technologie d. Ole u. Fette, hrsg. v. L. Ubbelohde u. F. Goldschmldt, 2 Aufl., B. 1, Lpz., 1929; ibid., 2 Aufl., B. 4, Lpz., 1926; Technologie d. Fette u. Ole, hrsg. v. G. Hefter, в., 1921; Holde D., Untersuchungen d. Kohlen-wasserstoffeie u. Fette, 6 Aufb. В., 1924; Fahrion W., Chemie d. trocknenden Ole, 2 Aufl., В., 1911; Bauer K Chemische Technologie d. Fette u. ole, В., 1928; Bauer K., Die trocknenden 6le, Stg., 1928; G 11 к i n W., Chemie d. Fette, Lipoldeu.Wachsarten, B. 1-2, В., 1912-13; Lewkowltsch J., Chemical Technology a. Analysis of Oils, Fats a. Waxes, 6 ed., V. 1-3, London, 1921-23; Bolton E. R. a. Pelly R. С Oils, Fata, Waxes a. Resins, L., 1924; Fritsch J., Fabrication et ralfinage des huilfis v6-getales. P., 1905; T h a 1 m a n n F., Die Fette, Ole u. Wachsarten, ihre Gewinnung u. Elgenschaften, 4 Aufl., Wien-Leipzig, 1922; L б f f 1 K., Technologic d. Fette u. Ole, Braunschweig, 1926; G r ii n A., Analyse d. Fette u, Wachse, sowie die Erzeugnisse d. Fettindu-strie, B. 1, Methoden, Berlin, 1925; Marcusson J., Die tfntersuchung d. Ole u. Fette, Laboratorlumsbucher f. d. chemische u. verwandten industrien, herausgege-ben V. M. Wohlgemuth, 3 Aufl., B. 14, Halle a/S., 1926; D a w i d s 0 h n J., Untersuchungsmethoden d. Ole, Fette u. Seifen, Berlin, 1926; Dubowltz H., Chemische Betriebskontrolle In d. Fettindustrle, Berlin, 1925. M. Бочаров. МАСЛОДЕЛИЕ, выработка коровьего масла из молока или сливок посредством сбивания. Молоко содержит молочный жир в виде мельчайших шариков различных размеров, в среднем в 2-3 /*, т. е., иначе говоря, в молоке мы имеемтипичную эмульсию (см.), где молочный жир находится в крайне мелко раздробленном и притом в переохлажденном виде. Вследствие такого состояния жировые шарики, свободно плавающие в серозной жидкости молока, имея уд. вес, меньший чем окружающая среда, поднимаются к поверхности, образуют плотный жирный слой, или сливки, но между собою не сливаются, а остаются в виде тех же свободных шариков. Для того чтобы жировые шарики собрать и соединить в плотную массу-в масло, необходимо нек-рое механич. воздействие, или, как говорят, сбивание их; это последнее, выводя жировые шарики из переохлажденного состояния, делает их способными слипаться между собою и образовьшать масло. Но сбивать молоко экономически невыгодно; гораздо меньше требует труда и экономически выгоднее отделять от молока сливки и сбивать их в масло, иначе говоря, сбивать в 5 - 6 раз меньший объем жидкости. Кроме того цосле отделения сливок получается тощее молоко, которое имеет обширное применение: как непосредственная пища людям и матодым животным, для приготовления тощей простокваши, пищевого творога и казеина (см.). Для М. требуется: 1) предварительное отделение сливок, 2) сбивание в маслобойке, 3) отжим или обработка, имеющая целью удаление из масла излишней влаги, 4) по-солка, если требуется соленое масло-, 5) формовка или набивание в бочки или ящики, 6) кроме того так наз. кислосливочные масла требуют предварительного заквашивания сливок до известной степени. Сливкоотделение может производиться либо отстаиванием либо центробежными машинами. Во всех странах с первобытной формой сел, х-ва сливки отстаива- лись в различной величины и формы сосудах: в глиняных горшках.крынках.лоханках, металлич.внутри крашеных) тазах, в металлич. луженых ушатах и лоханках и т. п. Все эти способы в настоящее время окончательно отходят в историю и уступают место машинному сливкоотделению, т.к. последнее технически совершеннее и экономически выгоднее. Техническое преимущество видно из следующего сравнения: при отстаивании сливок в горшках, в среднем за зиму и лето, в снятом молоке остается неиспользованным 1%жира, следовательно при ~4% содержания жира в молоке-Д-я часть не используется для М.; при отделении сливок лучшим способом отстаивания в металлич. ушатах в ледяной воде (система Шварца) в снятом молоке остается 0,6% жира, или часть всего жира молока; при отделении асе сливок посредством центробежной машины-- сепаратора (см.)-в тощем матоке теряется ~0,1 %, т. е. /40 часть всего жира. Экономич. вьподность машинного сливкоотделения вытекает из следующего: средний маслозавод, перерабатьшающий 3 ООО ц молока в год, при отстаивании в крынках в тощем молоке не добирает 30 ц жир?, (или ок. 34 ц масла), при отстаивании в шварцевских ушатах- 18 ц жира (или ок. 20,5 ц масла); при отделении же сливок сепаратором теряется лишь 3 ц жира (или ЗА Ц маета). Этой значительной экономией жира сепаратор в несколько месяцев окупает всю свою стоимость. Кроме  Фиг. 1. Фиг. 2. сказанного центробежное сливкоотделение имеет еще ряд преимуществ: оно значительно ускоряет получение сливок, дает более свежие сливки и тощее молоко, требует значительно меньше места в молочной и дает возможность получения сливок любой жирности в зависимости от спроса. Сливки для сбивания масла должны иметь определенную густоту, жирность (% содержания жира), наиболее благоприятную для получения лучшего качества масла и наибольшего его выхода. При очень густых сливках в маслобойке накапливается слишком много масла; частицы масла вследствие этого претерпевают трение между собою и о стенки маслобойки и портятся, дают засаленное, невысококачественное масло, низко оцениваемое на рынке. Слишком жидкие сливки занимают большой объем, требуя излишней работы по сбиванию. И в том и в другом случае выход масла страдает. Опытом найдена наиболее благоприятная густота, или жирность, сливок для М.-содержание в них жира должно быть 20-25%. Процесс сбивания масла есть процесс постепенного собирания жировых шариков в группы. Жировые шарики в слив-  Фиг. 3. ках представляют ту же картину, что и в молоке, т. е. свободно плавающие капли жира (фиг.1),но лишь более густо расположенные. Для того чтобы соединить эти шарики, требуется механич. действие на них, удары; эти последние и производятся маслобойками: жировые шарики от действия ударов, выходя из переохлажденного состояния и получая шероховатую поверхность, начинают слипаться по 2, но 4 и т. д. и образовывать все ббльшие и ббльшие группы, пока не дойдут до нужной величины, когда масло считается уже готовым (фиг. 2). В процессе сбивания масла различают следующие стадии: а) момент, когда становятся видимьши на стенках и на крышке маслобойки мелкие пятна, называемый нача.чом сбивания; он начинается минут через 20-25 после начала вращения маслобойки; б) в дальнейшем эти пятна становятся все крупней и крупней и вскоре доходят до величины мако-о°о?, в ого зерна; в) когда зер- 9°] на становятся величи- о ~ ною с просяное зерно, а сбивание считается законченным. Если этот момент не упустить, получается ровное однообразное масляное зерно, совершенно шарообразное и видом напоминающее (фиг. За) вареную пшенную кашу; в противном случае масляные зерна быстро растут и, не выдерживая ударов жидкости, сплюпщваются, становятся удлиненными (фиг. 36); после того они делаются еще более крупными (фиг. Зв) и наконец сбиваются в ком. Масло, зерна которого крупнее просяного зерна, называется перебитым. Для получения вполне доброкачественного-вкусного, ароматного, ценимого на рьшке, прочного масла, важно обеспечить однородное, правильно шарообразное зерно. Для этого минут через 20 от начала сбивания через каждые 3-5 минут проверяют содержимое маслобойки и, заметив момент образования видимых на-глаз зернышек, тотчас же, при помощи холодной воды или остуженного снятого молока, охлаждают содержимое маслобойки градуса на 2 ниже первоначальной f. Такое охлаждение имеет большое значение для правильного образования зерна и высокого качества масла. Если во-время не охладить маслобойку, то очень легко перебить масло. Нормально сбитое масло отличается доброкачественностью. Если сбивать масло лишь до образования зерна не крупнее макового зерна, то такое недобитое масло хотя и будет вкусным и ароматичным, но, содержа в себе много пахты, будет непрочно, а при резании будет крошиться, что потребителем бракуется. Окраска масла производится еще в сливках. Для этой цели употребляют специальную краску, приготовляемую из ан-нато, добываемого из семян бразилианского растения Bixa orellana (сем. Bixaceae) с не*-большой прибавкой куркумы. Анилиновые 1 ... 30 31 32 33 34 35 36 ... 48 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |