|

|

|

|

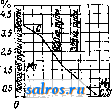

1 ... 28 29 30 31 32 33 34 ... 48 т. к. образующаяся на поверхности соприкосновения металла FeO свободна; в кислом же шлаке есть избыток SiOg, к-рый, связывая FeO, тем самым понижает концентрацию этой закиси, растворенной в железе; отсюда существенная разница в качестве стали, получаемой на основном и кислом поду. 2) Состав и свойства шлака в течение периода кипения изменяются в зависимости от качества пода след. образом.На кислом поду образовавшийся в период плавления шлак (содержапщй ~ 46 % SiOg и 54% суммы FeO-f-МпО, в к-рой FeO тем более преобладает над МпО, чем меньше Мп было в шихте) растворяет в себе SiOa,образующийся от окисления Si в начале 2-го периода, а также SiOg пода, отчего содержание его в шлаке скоро доходит до 50%. Начавшееся кипение влечёт за собой уменьшение содержания FeO в шлаке от ее восстановления и потому увеличение в нем SiOg. Предоставленный самому себе шлак может обогатиться SiOa до 56, даже 58%, но из такого шлака, при энергичном выгорании углерода,восста-навливается легко Si; так как это нежелательно, то прибавляют в ванну руду или окалину, которые усиливают своим кислородом выгорание С, понижая вместе с тем концентрацию SiOa в шлаке, отчего не только прекращается восстановление Si, но и восстановившийся раньше Si снова окисляется. Своевременное введение руды облегчается наблюдением над консистенцией шлака: вначале жидкий и не тягучий, он постепенно делается густым и тянущимся в нити по мере обогащения SiOa; своевременным введением руды содержание SlOa в шлаке поддерживается в пределах от 49 до 50%; в конечном шлаке оно бьшает обыкновенно не ниже 50 и не выше 52%. Образующийсяпервоначально на о с н о вн о м поду сплав силиката и фосфата Fe и Мп, стекая на под, растворяет нек-рое, сначала незначительное, количество извести, отчего содержание в нем SiOa падает и часть Р переходит в состояние стойкой фосфорно-известковой соли. Несмотря на свою легкоплавкость, шлак кажется густым и пенистым от выделяющихся из него пузырьков газа (разложениеизвестнякаи окисление С); прогревшись, он опадает и делается жидким. По мере растворения извести и уменьшения содержания окислов Fe и Мп, восстановляе-мых С, шлак делается все более и более трудноплавким и густым. Это затрудняет передачу тепла металлу: в массе шлака задерживаются пузырьки газа,отчего его теплопроводность уменьшается; кроме того густой шлак может не вытечь из печи при выпуске; поэтому такой шлак разжижают своевременным введением в ванну руды, окалины, плавикового шпата, а иногда песка. Несмотря на эти добавки, состав основного шлака колеблется в узких пределах, изменяясь гл. обр. под влиянием t°, от к-роЙ прежде всего зависит содержание FeO+MnO. Обыкновенно в нормальных условиях работы печи это содержание близко к 25%; при холодном ходе печи оно несколько больше, и обратно. Содержание SiOa и PgOs-каждого порознь- меняется в очень широких пределах, но в сумме остается очень постоянным, колеблясь ок. 25% вкоцечном шлаке, причем, смотря по содержанию Р в шихте, количество Р^О^ в шлаке может меняться*от 0,5 до 16%. Постоянство суммы PgOs-fSiOa объясняется тем, что расчет шихт ведется в предположении переводавсего SiOйBCиликaт (CaO)aSi02, а PgOg-в основной фосфат (Са0)4Р805; в обоих этих соединениях содержание кислотных окислов довольно близко (34,9%SiOa, 38,8% PaOg), а т. к. сумма фосфата и силиката составляет ок. 67-70% веса всего шлака (ок. 5-7% приходится на одну MgO), то крайние пределы для суммы кислотных окислов будут 24-26%; более низкий предел оправдывается только высокосернистой шихтой, требующей избытка извести в шлаке. 2. Термохимия мартеновского процесса. Окисление примесей железа свободным кислородом продуктов горения ведется по тем же термохимич. ур-иям, какие были указаны для бессемеровского процесса (см. Бессемерование), но в жидком металле, находящемся под слоем железистого шлака, окисление их производится а) свободной FegOg руды, реагирующей в твердом состоянии, б) растворенной в шлаке, т. е. жидкой Fe,04, и в) FeO, связанной с SiOa (в кислом шлаке) или свободной (в основном). Если в шихту вводится марганцевая руда (пиролюзит), то в реакциях окисления принимает участие МП3О4, но не МпОа, к-рая так легко теряет свой кислород, что оказывается разложенной раньше, чем расплавится чугун. 1) Окисление кремния в кислой ванне окисью железа м.б. представлено следующими реакциями: Si+2Fea08 = FeSiO,+зРе0 +68 663 Cal, (1) Si + Fe 0, = FeSiOs + Fe+ + 68 712 Cal (1 227 на 1 кг Fe), (2) 3Sl + 2Fe20j = SS10a+4Fe + +188 646 Cal (842 на 1 кг Fe). (3) Реакция (1) идет при низкой t° начала кипения, недостаточной для восстановлений железа до металла; реакция (2) требует более высокой t°, но дает половину всего железа руды в металл-это приблизительно средний результат работы рудным процессом на кислом поду;реакция(3)протекаетвпериод бурного кипенияванны в хорошо греющей печи, когда вся РсаОзВосстановляется до металла. Тепловой эффект всех 3 реакций-положительный. На основном поду он выше, как видно из ур-ий: Si + 2Fea03 + 2CaO = Ca2Si04 + 4FeO +91 358 Cal, (4) Si +Fe208 + 2Ca0 = CaaSiO* + Fe+ Pe0 + + 91641 Cal (1635 на 1 кг Fe), (5) 3 Si + 2 FeaOa + 6 CaO = 3 CajSlO 4 + 4 Fe + + 274 746 Cal (1 227 на 1 КЗ Fe). (6) Поэтому и степень восстановления железа из руды д. б. вьппе, чем на кислом поду. По опытным данным, она в среднем близка к Д, т. е. восстановление идет по ур-ию: 6Si + 4FeaOs + 10CaO = 6Ca8SlO4 + 6Fe + 2FeO + + 467 798 Cal (1 362 на l кг Fe). (7) Подобные же ур-ия можно написать и для окисления Si магнитной окисью; так как последняя более прочное соединение, чем FcaOg, то выделение тепла от окисления Si менее значительно: 900 Cal на 1 кг Fe при восстановлении его на половину в кислом процессе и1 045 Cal при полном восстановлении Fe на основном поду. Чтобы судить о том, какое.влияние оказывают на Т металлической ванны данные выше реакции, нужно принять во внимание условия их хода. На кислый под руда не загружается при завалке металла: она забрасывается только в жидкую ванну и холодной. По уравнению (2) выгорают остатки Si, причем на 1 кг Fe приходится нагревать ок. 3,2 кг руды (богатой), теплоемкость к-рой при высокой темп-ре = 0,33; поэтому выделенным теплом можно нагреть руду лишь до 1 160°, тогда как ванна д. б. горячее. При восстановлении железа по ур-ию (3) количество руды на 1 кг Fe в два раза меньше, и выделяющееся тепло (842 Cal на 1 кг Fe) может нагреть холодную руду до 1 600°. Т. о. реакция (3);в к-рой на окисляющийся Si приходится наименьшее количество руды, не студит, а согревает ванну; избыток руды охлаждает ванну. На основной под загружается весь известняк шихты со значительной долей (~ 2/4) всей руды; остальное ее количество забрасьшается в кипящую ванну, когда в последней уже нет Si. Поэтому в окислении Si участвует подогретая руда; т. к. к тому же и выделение тепла по ур-иям (4-7) выше, чем по ур-иям (1-3), то окисление Si чугуна кислородом руды согревает ванну и тем ускоряет плавление мягкой части шихты при работе обыкновенным скрап-процессом. Если чугун дается в печь жидким, как при скрап-рудном или настоящем рудном процессах, то окислителем Si является та же подогретая руда (она всегда загружается раньше чугуна). По ур-ию (6) выделяется столько жетепла на 1 кг Fh, как и по уравнению (2), но вес реагирующей руды в 2 раза меньше и подъем t° значителен. Все сделанные здесь выводы предполагают, что в реакциях участвует СаО, т. е. разложившийся уже известняк. Если в ур-ия (4-7) ввести СаСОз, то выделение СОа поглотит весь приход тепла, указанный этими ур-иями. Окисление Si железистым шлаком, как видно из ур-ий: SI -HiFeSlO, .(n-2)FeO (п + 1) Si08-t-2Fe + + 51184 Cal <4б7 яа I кг Fe), (8) Si + 2FeO 4-а СаО CatSi04 + 2Fe4- + 91 694 Cal (819 на 1 кг Fe), (9) дает меньше тепла, но согревает ванну еще лучше, чем окисление рудой, т. к. шлак может реагировать лишь будучи жидким, являясь продуктом реакций (1) и (4), т. е. имея ту же i°, что и продукты реакции. Окисление Si окислами марганца можно представить ур-иями: Si + nMnSiO = (n -2) MnO (n + 1) SiOa+aMn- -650 Cal (-6 на 1 кг Mn), (10) Si + 2Mn804 + 2CaO = Ca2Si04 + eMnO + + 277 974 Cal. (11) Реакция (10), идущая с поглощением тепла, может иметь место лишь при высокой f и притом тогда, когда концентрация FeO в шлаке сильно понижена окислением Si по ур-ию (8) и прибавка железной руды была сделана в недостаточном количестве. Ур-ие (11) относится к случаю введения в основную печь марганцевой руды. Восстановление крелшеземом марганца до металла (вполне возможное) в действительности не может иметь места, т. к. в период плавления основной шлак богат окислами железа, окисляю- щими Мп, а в период кипения ванна основной печи не имеет Si. 2) Ф о с ф о р-только на основном поду-окисляется кислородом руды (красного железняка) по ур-иям, аналогичным ур-иям (4-6), а именно: 2Р +6Fes08 + 4CaO = (CaO)sPa05CaO + ЮГеО + + 195 695 Cal, (12 4Р + 5 FeaOa + 8Са0=2(Са0>8Р20бСа0 + 6FeO + 5Fe + + 39228 Gal (1 401 на I кг Fe;, (13) 6Р + 5Fea08 +12 CaO =3(СаО)8Р20бСаО +10 Fe + + 688 765 Cal (1 061 на 1 кг Fe). (14) Это реакции рудного процесса, идупще уже в период плавления чугуна или при заливке жидкого чугуна в печь; все они идут с выделением такого количества тепла, какое достаточно для нагрева д5 t° реакции даже холодной руды [подъем ее t° по ур-ию (13) на 1 330°, а по (14) гораздо выше]. Следовательно окисление Р рудой согревает ванну. Подобными же ур-иями можно выразить реакции окисления Р магнитной окисью железа, идущие с меньшим вьщелением тепла, но все же не охлаждающие ванны. Основной железистый шлак окисляет Р по уравнению Ра + 6FeO + 4СаО = (CaOgPjOsCaO + SFe + + 196 535 Cal (702 на 1 кг Fe). (15) Все вьщеляемое тецло идет на приращение t° ванны, т. к. реагенты находятся в жидком состоянии. В ур-иях (12-15) не указана промежуточная стадия, состоящая в раскислении фосфором РсаОз до FeO, соединении PjOj с FeO и образовании фосфорножелезной соли, к-рая лишь постепенно, по мере растворения извести в шлаке, переходит в фосфор-ноизвестковую соль. До полного перехода в последнюю соль возможно обратное восстановление Р углеродом при повышении Г ванны и под влиянием SiOg шлака; поэтому чем больше чугуна входит в состав шихты и . 4eMiбольше в нем Si, тем больше Р остается в металле после расплавления; дальнейшее распределение Р между металлом и шлаком устанавливается в зависимости от метода работы (см. ниже). 3) Окисление марганца кислородом руды и шлаком на кислом и основном поду идет по нижеследующим ур-иям (опущено восстановление до закиси и на половину всего железа), SМп + FeaOj + 3 SiOa* = 3MnSiО3 J- 2Fe + + 95148 Cal (850 на 1 кг Fe); (16) Mn + FeSiOs = MnSiOa + Fe + + 25 867 Cal (462 на 1 кг Fe), (17) SMn+ Fe208=3MnO+ 2Ге + + 71 973 Cal (643 на 1 кг Fe), (18) Mn+FeO = MnO+Fe + + 24 043 Cal (429 hal кг Fe). (19) Mn дает основной окисел, на кислом поду соединяющийся с кремнеземом пода или кремнеземом первого шлака; этим объясняется то, что реакции (16) и (18) идут с ббльшим выделением тепла, чем (17) и (19); при низкой t° начала процесса Мп на кислом поду лучше переходит в шлак, чем на основном. 4) Окисление углерода свободными окислами железа и марганца, а также шлаком, является резко эндотермическим процессом, как видно из уравнений: ♦ Кремнезем шлака. МАРТЕНОВСКОЕ ПРОИЗВОДСТВО 5С + Ре20з = ЗС0 + 2Fe- -112 017 Cal (3 112 на И С), (20) 4G + Fea04 = 4C0 + SFe- -1бв 940 cal (8 269 на 1 кг С), (21) 4 С + MngO, = 4G0+SMn- -209 610 Cal (4 366 на 1 КЗ С), (22) С + nFeSlOs = СО + (п-1) FeO nSiOa + Ре- -48 188 Cal (8 699 на 1 KS С), (23) C + FeO = CO+Fe -87288 Cal (З 107на 1 кг С), (24) -С + nMnSlOs => со + (п -1) МпО п SiOa + Мп - -69 065 Cal (6 755 на 1 кг С), (25) С + Мп0 = С0 + Мп -61 330 Cal (5 111 на 1 кг С), (26) -2C + nFeSiOs = 2CO + nFeO(n-l)SiOa + Sl- -143 465 Cal (5 978 на 1 кг С). (27) Ур-ия (20-22) представляют тепловой эф--фект окисления С свободн. окислами с полным восстановлением металла, а ур-ие (27)- -с, восстановлением Si иа кислого шлака; ур-ия <23-26)-окисление С основными и кислыми шлаками с одновременным восстановлением Fe и Мп. Реакции с кислыми шлаками -более эндотермичны, так как восстановление металла сопровождается разложением силиката; наиболее эндотермичн. является реакция окисления С с восстановлением Si, идущая лишь при повышенной концентрации SiOa в шлаке; наконец окисление С при помощи окислов Мп дает большее понижение i°, чем окислами железа. Тепловой эффект вышеуказанных эндо-термич. реакций определяет тот порядок, в котором они должны совершаться: первыми, т. е. при более низких t°, идут реакции с наименьшим поглощением тепла; повышение t° создает условия для хода более эндотермич. реакций. В основном процессе Si выгорает в период плавления и дает при этом на 30% больше тепла, чем на кислом поду, поэтому окисление С начинается раньше и идет сразу энергичнее, развиваясь с повышением t°. Выгорание Si в кислом процессе отодвигает начало окисления С; последнее можно ускорить прибавкой руды, но количество последней находится в зависимости от t° в печи. Иногда нарастание ее идет очень медленно, и руды нельзя давать в печь-в таком случае в ванне кислой печи можно наблюдать явление приостановки горения С. в хорошо греющей печи запоздалое прибавление руды создает условие для хода реак-Щ1И (27), т, е. обратного восстановления Si в металл. Своевременная прибавка руды <постепенно убьшающими порциями) позволяет совершенно избежать восстановления Si и значительно ускорить выгорание С. 5) Удаление с е р ы из металла при работе на основном поду идет по ур-ию: . FeS + Mn + CaO = CaS + MnO +Fe+7440 Cal, (28) В К-ром Мп явдяется посредником между Fe и известью; он разлагает FeS, переходя в MnS, всплывающий на поверхность ванны (нерастворим в металле); Мп здесь замещается Са-получается CaS. Реакция эта, будучи слегка экзотермической, для своего хода не требует высокой t°, но протекает она в растворах слабой концентрации медленно и никогда не идет до конца. Отсюда следует, что степень обессеривания металла, измеряемая отношением того количества S, к-рое лереходит. в шлак, ко всему ее содержанию в ванне,: д. б. тем выше, чем продолжительнее ход процесса и чем выше содержание.сег ры и марганца в различных частях шихты, а жзеести-г^в шлаке. Этот теоретическ. вывод з^одае подтверждается практикой. Т. кшро- т. 9. т. XII. цесс обессеривания стали представляет громадный практич. интерес, то его обстоятельно изучали в 8-дской обстановке прежде всех Кемпбел, затем Томсож в США, Стед в Англии и И. Н. Шелгунов у нас; результаты исследований м. б. формулированы в следующих положениях: а) чем выше концентрация S в металле, тем выше степеш. обессеривания его: она может доходить до 75 и даже 83% первоначального содержания, если металл содержал напр. 0,5-0,6% S; при обычном содержании S в металле (0,05-0,06%) обес-серивание ограничивается 25-30%. Очень чистый металл, напр. шведский древесно-угольный, содержапщй следы S, может загрязниться S, поглощаемой шлаком из продуктов горения, если газ получен из каменного угля. Такой металл дает совершенно чистую сталь лишь при работе на дровяном или торфяном газе, б) Металл тем лучше очищается от S, чем длительнее идет процесс, вернее, чем дольше продолжается к и п е-н и е, т. к. именно кипением достигается хорошее перемешивание металла со шлаком- агентом обессеривания. в) Самое существен, значение для обессеривания имеет содержание извести в шлаке или, точнее, ее отношение к SiOg. Однако повьппение количества извести, даваемой в плавку, имеет свои пределы, т. к. слишком богатый известью шлак недопустим в печи, потому что он густ. Для разжижения его применяют фтористый кальций (а также хлористый кальций по патенту Санитера, трудно осуществимому на большинстве заводов). При содержании в шлаке СаО в количестве 61 % обессеривание доходит до 90%. г) Количество железной и марганцевой руды, забрасываемой в печь при кипении, оказывает нек-рое влияние на уда, ление S из металла: бурное кипение, вызываемое рудой, способствует лучшему перемешиванию металла со шлаком; при этом часть S может уходить в таз, окисляясь кислородом руды в SOa. Марганцевую руду Кемпбел считал более действительным средством для удаления S, чем марганцевые сплавы; во всяком случае это-более дешевое средство. 3. Ход процесса выгорания примесей при разных способах работы. 1)Обыкновен-н ы й с к р а п-п роцесс с б. или м. значительным преобладанием скрапа над чугуном не представляет ничего характерного в отношении поведения отдельных составных частей ванны; главной задачей при ведерши того процесса является не ускорение выго--рания примесей, а быстрое расплавление металла, чтобы предохранить его от большого угара и успеть нагреть сталь до нужной V к тажу времени, когда она будет готова по своему химич. составу. Случается, что примеси железа выгорят раньше, чем сталь можно будет выпустить без опасения застудить ее в ковше. В таком случае затягивают кипение, прибавляя в ванну горячий и чистый в отношении Р и S чугун (обыкновенно гематит), а затем увеличивают отношение чугуна к железу в шихте. Если это по экономич. условиям недостижимо, то удлиняют ход процесса прибавлением в шихту углеродистых веществ: древесного угля, ашрацита, кокса. 2) Работа с пре обладанием ч:уту-н а в шихте или и а о д н'о мг чугуне щдад - ставляет больший интерес, т. к. она допускает применение различи, способов работы сообразно с качеством чугуна и назначением продукта производства. На фиг. 24 дано графич. изображение хода выгорания примесей на к и с л о м поду из шихты, состоявшей на /4 из чугуна и имевшей после расплавления 2,15% С, 0,7% Si и 0,43% Мп (S и Р было в чугуне незначительное количество, и заметного изменения их содержания в металле не происходило); в шлаке было 46% SiOg. В течение всего процесса кипения (5 ч.) в ванну заброшено бьшо 8,5% руды постепенно убываюпщми порциями (от 1 до 0,05 т) и t8 1А W 0.6 ГА 50 2 3 4 Фиг. 24. 5 час.  через короткие промежутки времени (15- 20 мин,). Полное окисление Мп было достигнуто через 2 ч., а содержание Si было доведено до очень низкого предела (0,027%) в течение IV2 ч.; остальное время выгорал С, а Si не восстановлялся из шлака благодаря тому, что содержание SiOg в нем все время колебалось ок. 49% и не превосходило 50%. В общем для кислого процесса плавка была закончена быстро, и ведение ее можно считать образцовым (англ. завод). 3) Фиг. 25 дает графич. изображение о с-новного рудного процесса на жидком чугуне в том видоизменении, какое было выработано на Юрьевском з-де К. Дихманом. Из всего количества приходящейся на одну  /о

1 2 3 Фиг. 26. О 1 г 3 4 Фиг. 27. садку руды (22% веса чугуна) ~ /4 загружалось в печь вместе с известняком (8%), затем заливался чугун, взятый от доменнойпе-чи. Вьщорание Si и Мп заканчивалось (для последнего в той мере, в какой это возможно в основном процессе) в первые 25-30 мин. Очертание кривой углерода соверщенно правильное, свидетельствующее о том, что руда прибавлялась своевременно и в надлежащем количестве,-несколько большем (24%), чем обычно, в виду повышенного содержания Мп и Si в данной плавке. Плавка длилась 5 ч., что близко к среднему (4плавки в сутки), принимая во внимание время на заправку пода. 4) На диаграмме фиг. 26, вычерченной также по данным, полученным на Юрьевском з-де, представлен ход цроцессав случае предварительного прогревания руды и флю- са до спекания (патент Монеля). На это потребовалось 30 мин., тем не менее плавка сделана- на 30 минут скорее, и выгорание С закончилось в 4 ч. (Si и Мп-в 25 мин.), 5) На б. Александровском з-де (Днепропетровск) впервые был применен запатентованный бр. Горяиновьши способ работы: жидкий чугун вливался в основную печь, на поду к-рой имелся жидкий шлак, полученный сплавлением (при t° 1 200-1 250°) железной руды с известняком (CaO-FCaOg). На фиг. 27 показан ход выгорания примесей, поданным Юрьевского завода, на котором была проведена пробная плавка по этому способу. Расплавление руды длилось 1 час, и все же плавка закончилась в 4 ч.; выгорание С длилось 3 ч., а Si и Мп 15 мин. Т. о. приготовление жидкой шлаковой ванны до вливания чугуна значительно ускоряет период кипения, но, как видно из диаграммы фиг. 27, это-ускорение не отражается на выгорании С в слабой концентрации (0,5-0,07%), которое-длится 40 мин., как и на диаграммах фиг. 25-и 26. Понижение содержания С на 0,1% (н№-же 0,5%) требует в среднем 9,3 мин., тогда как в пределах 3,9-0,5% С выгорает в течение 130, 195 и 240 мин. (соответственно фиг. 27, 26, 25),причемнаО,1% его приходится по 3,75,5,75 и 7 мин. Следовательно расплавление руды и флюса приближает стадию наиболее интенсивного кипения к началу процесса.-Опыт показал, что кипение в этом случае идет настолько энергично, что сталь переливается через пороги, а шлак быстро разъедает стены и свод рабочего пространства, так что печь скоро изнашивается, требуя частого ремонта. В виду этого способ бр. Горяино-вых был оставлен на том з-де, где он впервые. возник, что однако указывает не на практич. неосуществимость этого способа, а на непод-ходяпще размеры и конструкцию печей, в к-рых его вели. На Надеждинском з-де, где пробовали работать по патенту бр. Горяино-вых, выработали другое видоизменение рудного процесса: в жидкий сплав извести с железной рудой прибавляли постепенно чугун в чушках. Плавление чугуна затягивало процесс, но окислениепримесей его шло очень, быстро по мере плавления чугуна, т. е. спокойно. Технич. результаты работы были хороши (пригар 6%). 6) Рудный процесс на сильнофосфористом чугуне. Перешедший в шлак Р в состоянии фосфорножелезной соли при повышении t° восстановляется и частью возвращается в металл; для получения чистой в отношении Р стали можно или спускать первый шлак до начала кипения и заводить в печи новый, что затягивает процесс и увеличивает расход руды и флюса, или работать без спуска шлака и окислять Р после выгорания углерода, прибавляя в ванну известь для понижения концентрации PgOs в шлаке, что тоже затягивает процесс-и увеличивает расход флюса. Ни первый ни второй приемы работы не выгодны для передела сильнофосфористых чугунов, к-рые перерабатываются теперь процессом Бертрана и Тиля. Удаление примесей железа делится на 2 периода: в первом происходит окисление Si, Р, Мп и части С, а во втором остатков Р И С; оба периода могут итти в разных не - чах (первоначальное видоизменение процесса) или в одной и той же (патент з-да Гёш), но с совершенным отделением шлака 1-го периода от металла, к-рый доводится новым Шлаком. Отделение первого шлака удобнее всего делается наклонением вращающейся печи (современный способ работы); к спуску шлака прибегают после того, как металл согреется настолько, что начнется деятельное кипение и Р станет восстанов-ляться из шлака, к-рый к этому времени лишается значит, части FeO от восстановления ее С. В этом и заключается сущность изобретения Бертрана и Тиля. Спускаемый шлак содержит в себе мало извести (SiOg-f -fPgOg содержится в нем ок. 36-39%); добавка извести в печь для шлака 2-го периода тоже незначительна, т. к. в металле остается мало Р и нет уже Si. Т. о. расход на флюс в этом процессе гораздо меньше того, какой требуется для понижения концентрации PgOg во всей массе неспускаемого шлака. Наконец шлак 1-го периода при работе на сильнофосфористых и малокремнистых чутунах содержит много PgOg и выгодно продается как удобрение. Табл. 2.-Изменение состава металла в первом периоде процесса Бертрана и Т и л я (в %).

В табл. 2 указано изменение состава металла в 1-м периоде работы способом Бертрана и Тиля для 2 плавок наз-деКладно (Чехо-Словакия): одной - на малокремнистом, наиболее выгодном чугуне, и другой-с повышенным содержанием Si, но с тем же содержанием Р. Благодаря этому делается ясной роль Si в чугуне и SiOj в шлаке. В первой плавке уже через час работы содержание Р в метал-леупало до очень низкого минимума (0,043%) и дальше стало повышаться, но при перепуске металла во 2-ю печь (через 37 мин.) оно дошло лишь до 0,087%, причем содержание Fe в шлаке за это время спустилось с 15,4 до 6%. Более кремнистый чугун 2-й плавки дал как минимум 0,092% Р через 1 ч. 40 м., а перед спуском металла-0,174% Р, причем в шлаке оказалось только 15,8% PgOg при 6% Fe, тогда как в шлаке первой плавки было 19,9% PaOg. При более кремнистом чугуне (1,41% Si) получены еще худшие результаты: в перепускаемом металле 0,19% Р, а в шлаке лишь 14,7% PgOe, что делает его неприемлемым для удобрения. Работа последнего времени на з-де Гёш установила, что содержание Si в чугуне д. б. >0,4% (более высокое-затягивает 1-й период), а Р<1,2% и >2%, т. к. более фосфо-i Ристый чугун дает в переливаемом металле более 0,45% Р, что затягивает 2-й период. : Для получения более рентабельного шлака I 1-го периода дают в печь богатую и вместе с тем сильнофосфористую руду (чируна с 3 % фосфора). Пригар, получаемый на этом за: воде, равняется от 3 до 5%. 7) Н е п р е р ы в н ы й п р о ц е с с Т а л ь-б о т а по существу представляет рудный : процесс на жидком чугуне, отличаясь от I обьшновенного только тем, что не весь гото! вый металл вьшускают сразу. Печь делают i вращающейся. Реакции этого процесса и ход , выгорания примесей в нем те же, какие указаны были выше для рудного процесса. 8) Комбинированный бессемер о в с к 0-м артеновский процесс (д у пл е к с) ведется сначала в бессемеровском конвертере, а затем продутый металл передается в мартеновскую печь. Особенность хода выгорания примесей только та, что процесс заканчивается скоро благодаря переокисленному в конвертере металлу и низкой концентрации примесей в стали на поду. 4. Угар и пригар в мартеновском процессе. Выгорание примесей железа и образование железистого шлака, в который переходят не только окисляющиеся составные части металла, но и механич. примеси к нему естественно дает в результате меньше стали на поду, чем вес взятых металлич. частей шихты; разность представляет т. н. угар. Но окисление примесей железа рудой дает восстановленное из руды железо, и это с избытком компенсирует угар примесей, создавая пригар. Окончательный итог очевидно зависит гл. обр. от соотношения веса чугуна и железа в шихте. Очень бедные чугуном шихты скрап-процесса дают наименьший выход стали (практически редко < 90%); наоборот, работа на одном жидком чугуне рудным процессом дает до 108% стали на поду. При восстановлении /4 всего железа из окиси на единицу окисляющегося Si [по уравнению (7)] переходит в ванну 2,4 железа,; т. е. 1% Si дает пригар в 1,4%. Такой же! расчет -для других элементов (принимая для; всех их одинаковую степень восстановления железа, т. е. U) дает пригар: для Р- 1,7%, для С-1,8%; Мп не дает пригара: (-0,3%). Т. о. самым выгодным в отношении выхода стали элементом является С, кото-i рый, окисляясь FeO шлака, дает еще боль-! пшй пригар (3,66%),чем указанный выше;за С следует Р и затем Si, которые, окисляясь рудой в начале процесса, не требуют высокой 1° для восстановления железа, тогда как С выгорает при высокой i° и чем она вы-: ше, тем выше степень восстановления железа из Шлака. Вес шлака от окисления С уменьшается, тогда как Si и Р, выгорая, увеличи-! вают вес шлака, что замедляет прогревание стали, уменьшая т. обр. производительность. печи. Очевидно, наибольший выход стали во времени (а не в %) достигается при некотором определяемом опытом содержании Si и Р в чугуне. К. Дихман дал для наших южных малофосфористых чугунов содержание Si в 1,2% как наивьподнейшее при работе на одном жидком чугуне рудным процессом. Целый ряд факторов меньшего значения влияет на выход стали из шихты: землистые примеси и ржавчина на скрапе; песок, пристаюпий к чушкам чугуна (до 1,5% SiOg при отливке чугуна в песчаные формы); нечистота руды и известняка (пустая порода первой и сумма 8Ю,-[-А1аОз второго); разъедание пода и стен, а также оплавление свода рабочего пространства печи. Все это увеличивает вес шлака, вес теряемых в нем FeO-ЬМпО и взвешенного железа (количество последнего составляет ок. 6% веса ос-HOBHOjTO шлака средней густоты). Под влиянием всех- указанных обстоятельств в среднем работа на одном жидком чугуне рудньш процессом дает ок. 107% стали на поду (по отношению к весу чугуна и железа шихты); при /4 чугуна (жидкого) 102%; при Va (жидкого) 97%; при 1/4 (твердого) 91%. 5. Температурные условия и использование тепла. Газ и воздух входят в рабочее пространство печи нагретыми обыкновенно до 1 ООО-1 100°; горением достигается Г до 1 800°; продукты горения уходят через окна с Г 1 600° (при работе на мягкое железо) . Т. обр. использование тепла в рабочем пространстве не м. б. велико, и это зависит не от несовершенства печи, а от супщости мартеновского процесса. Продукты горения поступают в регенераторы, охладившись по пути до. 1 500°, а уходят из-под насадки со средней t° ~450° (из газовых камер-горячее, из воздушных-значительно холоднее, т. к. <° входящего в насадку воздуха не вьппе 100°, а газ часто нагрет до 350-400° и даже выше); иногда средняя t° отходящего газа поднимается до 600 и даже 700° (малые насадки). Т. к. потеря тепла в атмосферу через стены регенераторов не велика (не более 20% полученного тепла), то использование тепла регенераторами довольно высоко-ок. 80%. В табл. 3 даны тепловые балансы мартенов- Т а б л. 3.-Т епловые балансымартенов-ского процесса.

ского процесса для трех случаев: 1) кислый скрап-процесс (расход каменного угля 0,3; V дыма 655°); 2) основной скрап-процесс (Va твердого чугуна; расход каменного угля 0,25; t° дыма 450°); 3) основной рудный процесс (расход угля 0,19; i° дыма 450°). Нагрев газа и воздуха во всех случаях до 1100 , а избыток воздуха 25%. Цифры Cal относятся к 1 3 металлической завалки. Как видно из табл. 3, в кислом процессе расход тепла достигает максимума, а использование его- минимума, что объясняется медленностью хода процесса, малым количеством (10% веса стали) шлака (передаваемое ему тепло суммируется с полезно издержанным теплом) и высокой 1° дыма, обычной однако для американской печи, к которой относится расчет. Расходы тепла в основных (скрапном и рудном) процессах очень близки, несмотря на большой расход тепла, поглощаемого шлаком рудного процесса. Это объясняется большой скоростью хода рудной плавки: в расчете принято для нее 4 выпуска в сутки против трех обыкновенного процесса; при одинаковом расходе тепла на 1 кг стали в первом случае печь получает на 33% больще тепла в единицу времени. Благодаря тому, что жидкий чугун вносит в ванну 254 Cal, а экзотермические реакции на 118 Cal больше при работе рудным процессом, потребность в тепле, получаемом от горения газа, уменьшается на 25%, что уменьшает количество дымовых газов и потерю тепла в них. Выведенный кпд, для рудного процесса равный 40%, является наивысшим из возможных кпд в современной практике. При скрап-процессе кпд,* равный 30%, тоже достигается не часто, вследствие более высокой чем 450° t° отходящих газов и увеличения их количества засасыванием в печь атмосферного воздуха, избыток к-рого у подножия дымовой трубы часто достигает 50% и даже больше. М. Павлов. VI. Работа мартеновской печи. I. Сушка и разогрев печи. Вновь сложен-пал или вышедшая из холодного ремонта мартеновская печь сушится и разогревается. Сушка производится дровами, которые костром располагают на ее подине, обычно покрываемой листами кровельного железа. Время сушки и разогрева зависит от того, насколько крупен был ремонт, и от времени года. Если ремонтировалось только плавильное пространство, то летом сушка и подогрев производятся в течение 1-V-j суток, а зимой 2-3 суток. Для новой печи этот срок увеличивается до одной недели. Котда дрова разгорятся, переводный клапан ставят на центр , чтобы плавильное пространство печи совощалось с дымовой трубой через обе пары регенераторов. В этом случае при шведском барабане перегородка псшадает не в прорезы крестовины, а сверху ее. При клапане Сименса переводный язык ставят отвесно, доступ же воздуха в клапан прекращается. Примерно через 15 мин. после растопки клапаны ставят в рабочее положение и перекидкой их заставляют дым итти попеременно то через одну то через другую пару регенераторов. Уже во время суппси печи и начала разогрева ее следят за натягом скре-пляюпщх печь болтов, вовремя отпуская гайки. Особенное внимание уделяется своду, к-рый может пучиться и раскрывать швы; ослаблением натяга можно избежать этого явления. Дровами печь разогревают примерно до темп-ры 550-600°, т. е. когда стенки печи в темноте начинают слабо светиться. В этом состоянии печи в нее можно уже дать газ. Последний вводят в печь с величайшей оеторожноетыо, следя шнмательно за тем, чтобы газ ишел значительное положительное давление ш генератора до входа в печь. Для полной уверенности в том, что газ в пе-ш сразу загорится, горение дров несколько ушливашг. Из осторожности сначала газ дане полной струей. Перекидка клапанов сначала идет редкая, первое время-через час, а затем чаще.Разогрев печи идет 2-3 суток и даже больше-до тех пор, пока она не Примет вида обычного для нее после вьшуска стали. Пламя в печи д. б. длинным и белым. Регенераторы должны светиться. Приведя печь в указанное состояние, приступают к наварке пода или же к исправлению существующей наварки. Не следует торопиться с завалкой шихты в новую печь, т.к. время, выигранное на разогреве печи, безусловно будет потеряно при первой же плавке. Мало того, первые плавки надо вести из осторожности с уменьшенной против нормы садкой. 2. Завалка шихты. В малые печи подача шихты производится вручную. Иногда применяют особую лопату, подвешенную на цепи к фермам здания или же к специальной балке. В настоящее время большинство печей обслуживается особыми загрузочными ма-гиинами (см.) германского или америк. типа. Состав шихты в чисто металлургических заводах редко подвергается изменению. В условиях СССР обычно главной составной частью мартеновской шихты таких з-дов является чугун, обрезки и всякого рода лом, называемый скрапом (своего завода или покупной). Если мартеновская мастерская является частью какого-либо механич. з-да и если от нее требуется большое количество сортов стали, шихта бьшает весьма разнообразной. Это особенно наблюдается на заводах, далеко отстоящих от доменных печей, но располагающих большим количеством привозного скрапа. Непостоянство состава последнего, с одной стороны, и частая недостача чугуна, с другой, делают шихту изменчивой, а это в свою очередь сказывается на работе печи и на способе подачи шихты в печь. На предприятиях северного и центрального районов СССР количество чугуна обычно бывает равным 40% металлич. шихты, но по нужде оно падает до 20% и даже ниже, доходя иногда до нуля. Порядок завалки шихты в мартеновские печи имеет большое влияние как на стойкость печей,так и на скорость расплавления шихты. Практика выработала относительно завалки шихты целый ряд чисто опытных указаний. 1)Вкислойпечи процесс идет обычно на твердой завалке и только скрап-процессом, хотя иногда применяют и жидкий чугун. На подину дают прежде всего чугун полностью или в половинном количестве в зависимости от того, что предполагается давгь в завалку. В особенности избегают давать непосредственно на подину старый ржавый и горелый скрап, т. к. он сильно разъедает под. На чугун дают скрап. Если скрап мелкий (напр. стружки, обрезки про- волоки и кровельного железа и т. п.), то необходимо сверху его загружать некоторое количество чугуна: последний механически уплотняет громоздкую шихту, и кроме того при расплавлении чугуна капли последнего, опускаясь через кучу ниже лежащего скрапа, разъедают его и тем способствуют более быстрому расплавлению пшхты. Если в печи вся садка сразу не помещается, то завалку прекращают и т. о. дают возможность шихте осесть и частью сплавиться. Если в пшхту идет чугун, содержапщй много марганца, то его на подину не дают, а сначала загружают под чистым скрапом и уже на него садят чугун. 2) В основной печи завалку печи начинают с подачи известняка, если только подина не наросла от слишком густых шлаков предыдупп1Х плавок или от холодного хода их. Если это наблюдается и тем не менее специальной травки подины почему-либо делать не собираются, а желают вести следующую плавку, то завалить в печь первымизвестняк-это значит еще больше нарастить под. В этом случае на подину дают скрап, по преимуществу тонкий. При расплавлении от него получается железистый шлак, который и растворяет верхние основные слои наросшего пода. То же получится, если дать раньше известняка чугун. Если подина основной печи нормально подготовлена, то первым на нее дается известняк в кусках, размером около кулака, примерно в половинном или немного большем количестве от того, что должно пойти на всю плавку, и часть руды; затем дается скрап и на него остальной известняк; чугун дается последним. При завалке шихты надо следить, чтобы оставалось достаточное пространство от верха ее до свода, нужное для прохода продуктов горения. Из этих соображений при громоздком скрапе последний загружается не в один прием. 3) При работе рудным процессом первым дается в печь известняк, затем руда и наконец скрап. Известняк и руда доводятся до спекания, а скрап-до размягчения. После этого заливают в печь чугун, 4) При с к р а п-у гольном процессе, т, е, процессе, идущем совершенно без чугуна или с малым его количеством (ок, 7%), на подину дают первым известняк, затем стружку или вообще скрап, а на последний карбюратор (кокс, антрацит, древесный уголь и т. д.), перекрьшая его сверху опять скрапом, по возможности мелким. Угольная мелочь, смоченная водой, дается в печь в рогожных мешках. На Путиловском заводе при работе скрап-угольным процессом на подину давали часть известняка, а затем карбюратор, в виде отдельных куч, покрывая его мелким скрапом и стружкой. Между кучами заваливали остальной известняк и все засыпали сверху скраиом и ломом. На з-де считали, что угар при этом полут1ался меньше. Продолжительность завалки шихты бьшает различной, завися от рода шихты, от размеров печи и от способа загрузки, В печах небольшого тоннажа (20- 40 т)ручная завалка требует ок,4 ч машинная-ок, 1 ч а в больших печах, вместимостью ок, 100 т,-IVa-2 и даже до 3 ч, 3. Плавление шихты. Продолжительность плавления шихты зависит прежде всего от состава и ввда самой шихты, а затем от t° в печи, к-рая определяется плавильщиком по цвету пламени и стенок самой печи. Холодная печь через синее стекло кажется крас-ной,холодный газ-тоже красным, тогда как в горячо идущей печи пламя и стенки кажутся белыми. Легче всего плавится шихта на откосах печи и, наоборот, плавление замедляется около окон. Это учитывают и для ускорения плавки иногда бросают в печь около окон серый или зеркальный чугун, а иногда даже и бедный ферросилиций. Нормальная плавка ведется т.о., чтобы после расплавления ванна кипела примерно 1-IVg ч. Но м. б. случаи, когда расплавившаяся шихта дает металл мягкий, готовый к выпуску по содержанию в нем углерода, но к-рый нельзя разлить по изложницам: металл холоден- недостаточно прогрет и не прокипел. В этом случае приходится давать в печь твердый серый чугун, подогрев его' на откосах, и путем искусственного обуглероживания ванны вернуть ее т. о. к состоянию нормального кипения. Ванна начинает уже кипеть тогда, когда скрап полностью еще не расплавился, шлак еще густ и малоподвижен. Выделение пузырьков газа из ванны сопровождается, вспучиванием шлака. Кипение в это время идет не по всей поверхности, а местами и, так, сказать, кратерами. Постепенно кипение становится более спокойным, захватывая поверхность всей ванны; ванна кипит чисто . 4. Кипение и окончание плавки. 1) В кислой печи чистое кипение ванны характеризуется появлением красных пузьфей. Вначале эти пузыри бывают небольшими, а затем они увеличиваются в объеме. Берут пробу металла и, если металл крепок (т.е. тверд), прибавляют руды. Дача последней идет небольшими порциями, чтобы не застудить ванну. Пробы берут периодически во время всей плавки, но не вскоре после введения в печь руды, т. к. надо дать последней: распяавшъся и перейти в шлак, что видно простым глазом. Около кусков руды, плавающей по ванне, металл кипит ключом. Иногда, как это делают в Англии, к концу плавки в ванну вместе с рудой дают в небольшом количестве известняк с таким рас-, четом, чтобы в конечном шлаке содержание СаО + MgO равнялось 5%. После кипе-; ния красным пузырем ванна начинает кипеть белым пузырем, и наконец кипение совершенно прекращается. Берут пробу и, если она покажет, что металл готов, дают в печь раскислители и выпускают металл в ковш; часто рискислите-ли дают и в жолоб. 2) В основной печи процесс идет быстрее, чем в кислой. После расплавления шихты берется проба, и по ней определяют, можно или нет добавить то или иное количество руды. Стремятся дать в печь одновременно с металлической шихтой максимальное количество руды, потребное для , данной плавки, но из осторожности оставляют некоторое количество ее для добавки на кип . Во время кипения ванна про- , гревается до Г выпуска. В Америке как пра- ; вило принято спускать шлаки в начале плавки; в СССР, имея дело с малофосфори- стым чугуном, этого не делают во избежание потерь железа, количество к-рого в начальных ишаках велико. При переработке типичных южнорусских чугунов (Р от 0,1 до 0,2%) плавку обычно доводят до такого содержания углерода в ванне, к-рое требуется в конечном металле, или немного меньше, с доводкой металла по углероду раскисли-телями. Но иногда, в редких случаях, ведут плавку с двойным спуском шлака до полного обезуглероживания стали. С первым шлаком удаляется значительное количество фосфора, так что второй шлак получается значительно чище. Чтобы получить твердый металл, в слзгчае работы до полного обезуглероживания, в ванну, доведенную до мягкого железа, дают искусственно обутлерожива-тель в виде чугуна-серого или зеркального. Куски чугуна надо обязательно греть на пороге или откосах, иначе может иметь место нежелательное охлаждение ванны. 5. Контроль над ходом плавки. 1) Свойства шлака. Наблюдение над свойствами шлака в печи служит для суждения о ходе плавки. По наружному виду шлак в застывшем состоянии представляет собою темносерую или черную хрупкую массу. Шлак кислой печи-ноздреватый, а основной-плотиее и темнее.Расплавленный шлак может быть жидким, густым и нормальным. Жидкий шлак очень подвижен; при зачерпывании его железной ложкой последняя плохо шлакуется, шлак не отделяется от слоя металла и как бы липнет к нему. Такие свойства указывают, что печь идет холодно, что в шлаке много закиси железа и мало извести; металл при таком шлаке раскислен плохо. Густой шлак ( грязный ) лежит в печи толстым слоем; ложка при зачерпьшании шлака покрывается толстым тестообразньпл слоем. Этот шлак получается вследствие разъедания пода и откосов печи. Обычно в нем много MgO и AI2O3; ванна под ним плохо греется, а подина иногда срьшается. Нормальный шлак хорошо отпшаковывает ложку и легко отделяется от металла. Кипение под таким шлаком вдет чисто по всей поверхности ванны. На физич. свойства ишака и на его консистенцию в частности оказьшает влияние t° печи, а стало быть и самого шлака. 2) Взятие проб металла - другое средство для наблюдения за ходом плавки. Сталевар по временам берет пробу металла и по ней судит о составе и t° ванны. Он может получить самые точные указания о ходе плавки, наблюдая искру, излом пробы, ковкость ее, в связи конечно с характером кипения ванны. Пробу берут железной ложкой, к-рая, прежде чем ее погрузить в металл,д.б. ошлакована, т. е. покрыта слоем шлака. Для этого ее ополаскивают в расплавленном шлаке. Если такого ополаскивания не сделать, то металл разъест ложку и частично прилипнет к ней, чем испортит самую пробу. Из ложки металл вьшивается в круглую форму (стаканчик). Освобожденная из формы проба куется в лепешку в 1 сж толщиной, к-рая после закалки в в оде Разламывается; по излому ее судят о содержании углерода в металле. Когда металл выливают в форму или на площадку с целью определить его подвижность, он выделяет искры. Если МАРТЕНОВСКОЕ НРОИЗВОДСТВО металл тверд, то при выливании пробы выделяется много искр, с треском рассыпающихся на более мелкие. При мягком метал--ле этого явления не наблюдается. В зависимости от содеря?адая углерода выделяющие-4JH искры имеют свои особенности, характерные для металла и хорошо распознаваемые практиками. Очень валено при всех плавках иметь t ковки пробы, а также t° ее закалки одинаковой, чтобы иметь сравнимые результаты. При ковке очень горячей пробы получаются рванины, т. к. металл внутри пробы . щенв застыл; холодная же проба может на-клепаться и тем дать неверное представление об изломе. Если проба обычного углероди-стого металла прокована холодно, то цвет лепешки снаружи будет красноватый; если же ловка шла при нормальной t°, то-серебряно-серый или синеватый. Вид излома лепешки--присутствие в нем зерна и волокон- дает сталевару точное представление о количестве углерода в металле. На Путиловском з-де бьша выработана нижеследующая таблица (табл. 4) для определения углерода в Табл. 4.-Оаре деление С в стали по виду излома. Содержание с в % 0,07-0,12 0,12-0,18 0,20-0,30 0,30-0,40 0,40-0,50 0,50-0,60 0,60-1,0 Вид излома Характер пробы Проба не ломается Одно волокно Почти одно волокно Местами зернистая сьшь (с волокном) Почти одно зерно Одно зерно Мелк. зерно (каленая проба не характерна) Проба гнется без трещины Проба гнется вплотную с трещиной Проба сильно гнется, но ломается при изгибе вплотную Ломается при изгибе на 20-40° Ломается под углом 60-90° Ломается при изгибе до угла 120-150° Ломается на несколько частей Назначение металла стали по виду излома. Конечно эта таблица полностью вопроса о свойствах пробы не решает. В случае изготовления спец. сортов стали (с Ni, Сг и т. д.) излом пробы не дает точного представления о содержании углерода в стали, но характер искры от лримесей не меняется. При проковке пробы наблюдают, не рвутся ли ее края. Рванины показывают, что металл плохо раскислен. Иногда после введения добавочных взятую пробу проковывают на брусок 25 х x12 лш, закаливают его и ломают. По изло-MY судят о содержании углерода. В случае изготовления твердой стали с содержанием углерода 0,6-1,2% пробу после проковки .не закаливают, а медленно студят и потом лол1ают. Для суждения о t° стали перед выпуском пробу из ложки разливают по Чистому полу. Горячая сталь уже в самой ложке движется как ртуть и выделяет пламя при сливании с ложки; по полу она легко и далеко разливается. Холодная сталь через -синее стекло кажется красноватой, она густа ш при стенании с ложки оставляет в ней н а- с т ы л ь. Пробу металла берут из одного места ванны, так как ванна не совсем одинакова во всех своих частях. Поэтому желательно перед взятием пробы ванну хорошо вымешать, особенно в самом конце процесса. Кочережка, которой производят помешивание ванны, может дать представление о t° самой ванны: если конец кочережки как бы откусывается, то ванна горячая; если обсасывается, делаясь к концу тоньше,то ваннахолодна. Вылитый в форму металл застывает различно. Если металл крепкий, то он застывает ровно, с углублением посредине; если он пучится и дает искры, это указывает на плохое раскисление. При разливке такая сталь растет в изложницах. Мягкий металл не застывает ровно. Хороший металл не сильно пенится и не дает большой усадки в форме. 6. Выпуск стали. Перед вьшуском в ванну вводят раскислители и вымешивают ее. Часто раскислители дают в жолоб в виде мелких кусков. Текущая струя металла быстро растворяет их. Дача раскислителей в жолоб выгоднее в смысле расхода раскислителей (процент использования равен 80% и даже выше, против 50% в печи), т. к. уменьшаются угар и потери раскислителей от запутывания в шлаке. Но в случае введения большого числа добавок для специальной стали они вводятся чаще всего в печь или их предварительно расплавляют и льют в ковш на струю металла. К моменту окончания плавки выпускное отверстие должно быть подготовлено: неспекшаяся масса удаляется из выпускного отверстия до тех пор, пока не покажется забивка, нагретая докрасна. Пробивка отверстия чаще всего производится с площадки ударами кувалды по лому, за- водимому через завалочное окно в ванну. Иногда пробивают отверстие и со стороны вьшуска. Текущий из печи по жолобу металл оставляет на нем настыли, по величине которых тоже можно судить о темп-ре металла. Сталь вьшускают в ковш. Когда из печи пойдет один шлак, рабочий пробивает в жолобе отверстие на дне его и т. о. спускает шлак в стоящую внизу шлаковню. Чаще же жолоб делают из двух неравных частей; конец большей из них, расположенный ближе к ковшу, в нужный момент приподнимается и шлак таким способом подается в шлаковню. Рабочие гонят скребками оставшийся на подине шлак и металл к выпускному отверстию. Заправка пода. Очистив таким образом подину, приступают к ремонту ее: травке (если это потребуется) бугров, выпуску образовавшегося шлака, заправке (наварке) пода или ям в нем и заделке вьшускного отверстия. Для всех этих работ при мартеновской печи должен находиться полный ассортимент необходимых инструментов, а именно: посадочные и обыкновенные лопаты, ломы большие и малые, скребки, коче- Мягкое листовое и сортовое железо Фасонная сталь (для отливок) и твердое сортовое железо Оси (0,30%), балки (0,20%) Шрапнель, рельсы Бандажи, рельсы I Рессоры и некоторые пружины Инструменты (топоры, зубила и пр.) режки, ложки для правки откосов, кувалды, зубила, ложки для взятия проб, стаканчики для проб, трамбовки. 7. Особые способы и приемы работы. При переделе в мартеновской печи фосфористых чугунов количество шлака получается весьма значительным. Это затрудняет ведение процесса, задерживая его. 1) При работе по способу Бертранаи Тиля процесс вели (первоначально) в двух отдельных печах. В первую печь давали столько руды и известняка, сколько надо было для окисления и флюсования заключающихся в шихте Si, Р, Мп, и затем задавали чугун; Si, Мп и Р выгорали. Часа через два металлич. ванна состояла почти исключительно из углеродистого железа. Затем поднимали t° ванны, нек-рое количество Р переходило обратно в металл, к-рый переливали в другую печь, куда предварительно давали руду, известняк и скрап. Здесь металл получался чистый в отношении фосфора: Недостаток такого ведения процесса состоял в трудности согласования работы печей: одна задерживала другую. Кроме того в первой печи t° была низка, а во второй слишком высока. В результате подина первой печи росла, а второй-разъедалась. Приходилось первую подину травить, а вторую заправлять, что вызывало лишний расход и времени и средств. На з-де Гёш процесс ведут в одной печи. После завалки в нее извести (вместо известняка), руды и окалины заливают жидкий чугун. Реакции начинаются немедленно. Когда кипение станет деятельньш, металл вместе со шлаком выпускают в ковш. Шлак счищают, а металл заливают обратно в ту же печь, куда перед этим дается новая порция известняка, руды, а кроме того и скрапа, на что уходит около 40 мин., в течение к-рых сталь остается в ковше и конечно охлаждается. Заливаемый чугун содер-лсал обычно фосфора 1,8%, выпускался же металл после первого периода с содержанием фосфора от 0,1 до 0,3% и после второго- от 0,02 до 0,04%. 2) Непрерывный процесс Таль-бота ведется в качающихся мартеновских печах Вельмана, обычно большого тоннажа (200 т и выше). Когда в печи необходимые операции закончатся, металл вкшу-скают не полностью, ав количестве 30-60%. Раскисляют металл в ковше; там же, если надо, и обуглероживают его. После вьшуска печь ремонтируется, гл. обр. по линии соприкосновения шлака со стенами. После этого дают в печь известь, руду, скрап и заливают чугун. Получается высокоуглероди-стал сталь, углерод к-рой энергично выгорает, восстанавливая железо из руды и шлака. Когда шлак обеднеет закисью железа и обогатится SiOg и PgOg, его спускают, наклоняя печь. Затем прибавляют опять извести и руды, давая новому шлаку прокипеть с металлом. Новый шлак быстро рафинирует металл. Способ этот не получил большого распространения, хотя заводд Витковиц перерабатывает весь свой фосфористый чугун процессом Тальбота уже много лет. 3) При комбинированном, или д у п л е к с-п р о ц е с с е (бессемер-мартеновская печь), работа ведется последова- тельно; сначала в конвертере, а потом в мартеновской печи. Процесс ведется различно, напр. на одном из америк. заводов процесс ведется след. образом. Продутый металл из конвертеров (на 20-30 т) вьшускается в ковш, к-рый с содержанием от 2 конвертеров доставляется к мартеновским печам (емкость 250-300 т). В большую (300 т) печь вливают содержимое 5 ковшей от 10 операций бессемера и следом за ниад 1 ковш свежего ч у г у н а из миксера. Реакции идут очень энергично. Часть шлака спускают, после чего в печь дают Va всего количества извести. Плавка продолжается 6,5 ч. Выпускают металл в два приема-по 130 т сразу, сливая в ковши и шлак. Т. о. в печи все время остается 20-40% металла, предохраняющего под от разъедания шлаком. На этот слой металла дают известь (а не известняк, из опасения застудить ванну). Количество извести-обычно 4% от веса завалки, но сначала дают только Vs всего количества, а следующую /з-после частичного спуска шлака. 8. Технические результаты работы мартеновских печей выражаются: их производительностью, величиной угара (или пригара, при рудном процессе) и расходом горючего. В виду большого разнообразия в размерах печей (садка от 10, даже 5, до 300 т) и условий их работы суточная производительность не характерна для работы мартеновской печи. Степень совершенства работы оценивается выходом годной стали на Ijw площади подав сутки. Что касается угара, то и он меняется в щироких пределах (нормальное его количество указано в отделе Мартеновский процесс ). Расход топлива зависит прежде всего от качества самого топлива, затем от состава шихты, размеров и конструкции печи, квалификации персонала и некоторых других факторов меньшего значения. В технич. расчетах расход топлива выражают теперь в Cal на 1 кг металлич. завалки, относя его к холодному газу, подводимому к регулирующему клапану. Этот расход при рудном процессе колеблется от 1150 до 1 350 Cal на 1 кг, при скрапном 1 400-1 600 Cal. ВГермании при плавке во вращающихся печах и на коксовальном газе или смеси его с доменным расход тепла при рудном процессе доведен до 1 ООО-1 050 Cal. Это-наилучший результат последнего времени. Часто указывают расход топлива в % веса годной стали. Лучше переводить действительное топливо к условному (7 ООО Cal), считая, что кпд газогенераторов 71,5%, т. е. приравнивать 5 600 Cal в газе или в нефти , 7 ООО Cal условного твердого топлива. В со- ответствии со сказанным расход твердого топлива от веса годн. слитков при работе мартеновских печей можно принять для скрап-процесса на твердой завалке в 24-30%, для рудного процесса 18-25%; расход мазута 14-16%, расход дров 1,4-1,75 на 1 т слитков. Е. Лебедев. Лит.: Павлов М., Определение размеров доменных и мартеновских печей. Л., 1925; К а р н а у-X о в М., Металлургия стали, ч. 2-Мартеновский и комбинированные процессы, вып. 1-3, Л., 1925- 1929; Грум-Гржимайл о В., Производство стали. М.-Л., 1925; Нобль Г., Производство стали, пе . с 1 ... 28 29 30 31 32 33 34 ... 48 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |