|

|

|

|

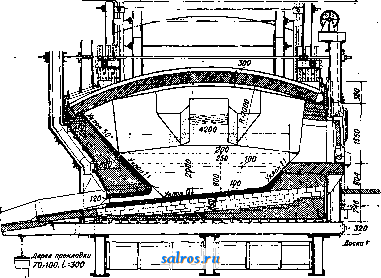

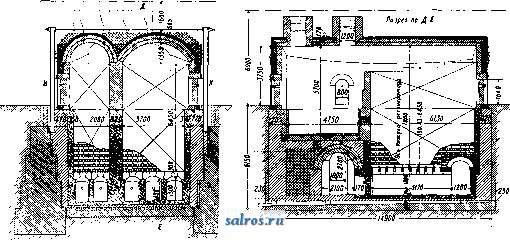

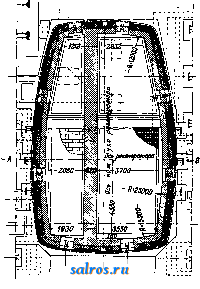

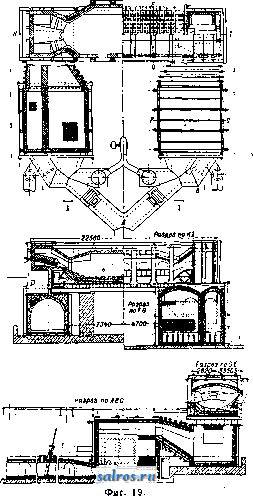

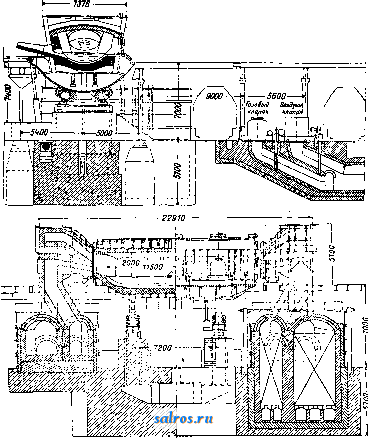

1 ... 27 28 29 30 31 32 33 ... 48 весом садки, независимо от мощности кранового оборудования и размеров разливочного ковша; 2) возмо^кность более легкого спуска шлака; 3) возможность частичного выпуска металла и разливки его малыми порциями (более тщательные условия разливки); 4) возможность работы на мертвом слое металла (лучшая стойкость подины, меньший расход заправочных и огнеупорных материалов); 5) возможности работы непрерывными процессами (Тальбота и др.). Недостатки качающихся печей: 1) более сложное устройство; 2) более высокая стоимость постройки и оборудования; 3) засос воздуха через зазоры у головок. В условиях работы америк. практики эти печи не получили широкого распространения, и их применяют гл. обр. там, где работают дуплекс-процессом, т. е. рафинировкой металла, предварительно продутого в бессемеровских ретортах, а также небольшим числом установок, работающих процессом Тальбота или в комбинации с электропечами. В Германии, наоборот, качающиеся мартеновские печи с каждым годом получают все большее распространение и дают наивысшие цифры производительности, низкие-расхода топлива, огнеупорных материалов и т. п. Качающиеся мартеновские печи применяют также в Англии, где имеется целый ряд мастерских, работающих непрерывным процессом Тальбота. Фиг. 16 и 17 дают общий вид рабочего пространства 110-125-т мартеновской печи, запроектированной для одного из наших новых з-дов; на фиг. 18-кожух и кладка регенераторов той же печи. На фиг. 19 изображена 125-т мартеновская печь современной америк. конструкции, отапливаемая холодным коксовальным газом. Фиг. 20 дает продольный и поперечный разрезы современной 100-т качающейся мартеновской печи нем. типа (do съемными головками сист. Фридриха) з-да Hontrop (Bochumer Verein). 12. Вес садк и, с к-рым нормально работает современная мартеновская печь, колеблется теперь в очень широких пределах. Печи малого размера (5-30 т) служат для производства фасонного стального литья и высокосортной качественной стали, печи средней емкости (30-70 т) применяются в Европе для получения обьпсновенных сортов металла, равно как и качаюпщеся печи, емкость к-рых обычно достигает 100-180 т, а в отдельных случаях 200-300 т. В Америке работают на более крупньпс агрегатах в 20- бОт для фасонного литья и качественной стали, 80-150 т-для менее ответственных сортов. Отдельные з-ды (Форд и др.) готовят и ответственные сорта стали в печах болыпой емкости (100-125 т). На з-дах США имеется нек-рое количестао неподвижных мартеновских печей, работающих садками в 250- 300 m и даже 350 т и выпускающих металл по вилообразно раздвоенному жолобу в два разливочных ковша сразу. Практика работы на таких печах показывает незначительное удешевление стоимости передела и нек-рое улучшение качества металла (более глубокая ванна и меньшее окислительное действие шлака). III. Размеры и производительность мартеновских печей. Вследствие исключительной сложности процесса, происходящего в рабочем пространстве мартеновских печей, рационального метода расчета основных размеров ее еще  Дерел прокладки В5х30:1300 Фиг. 17. не существует. Все современные способы расчета базируются в большей или меньшей степени на данных практики, требуюпщх непрерывного исправления и дополнения. Наиболее систематичный метод расчета был дан проф. М. А. П а в л о в ы м (в 1910 г.), положившим в основу расчета мартеновских печей величину площади пода и обработавшим опытн. материал, характеризующий размеры отдельных частей печи. Принятые этим автором буквенные обозначения отдельных величин и размеров следуюпще: Т-вес металлич. садки (или завалки) в т; S-площадь пода рабочего пространства в л , понимаемая как произврдение из длины рабочего пространстваЬ наегоширину JE7, т. е. 8=Ь-Е\ L измеряется на уровне порога газовых окон (головки обычного типа) или откоса воздушных окон (головки Мерца, нефтяные печи и т. д.); JB измеряется на уровне порога садочных окон (способ, принятый М. А. Павловым) или на уровне вскипания шлака (америк. метод). Эта разница в способах измерения должна учитываться при сравнении различных данных практики; Н-высота свода над поверхностью ванны (или над порогом рабочего окна) в м; V-свободный объем ра- бочего пространства в л*, понимаемый как условное произведение: V=SH=LEH; h-глубина ванны в середине пода; Н^=Н + +h-высота свода над серединой пода \s i и - соответственные площади сечений газовых и воздущных пролетов в сл**; и -соответственные объемы насадок газовой и воздущ-ной регенеративных камер одной стороны печи в ль; Р-средняя суточная производительность печи в mгодных слитков; С-средний суточный расход условного (7 ООО Cal) да). Годовое число плавочных дней г может быть принято 260-300 для газовых печей и 280-315 для нефтяных печей (с одной нарой регенераторов). Первые цифры относятся к работе с воскресными (праздничными) остановками, вторые-к непрерывной работе. Задаваядь величиной г, получаем среднюю суточную выплавку печи Р по заданной годовой производительности гхР. Переход от производительности к размерам печи можно осуществить, задаваясь величиной удельной суточной произво-  Разрез по И-К Фиг. 18.  топлива; п-среднее число плавок в сутки; г-годовое число плавочных (раб.) дней печи. 1.Рабочеепространство. Метод расчета мартеновской печи по у д е л ь-нойпроизводительности и удельному расходу топлива имеет целью установить соотнощения между величинами Р, T,S,C, Qi и и Другими менее важными размерами по одной из заданных величин (обычно по заданной годовой производительности, а иногда и по наличной площади по- дительности или средней суточной выплавки стали с 1 площади пода печи. Величина эта (Р : S т/м^ в сутки) в современных печах колеблется в довольно щироких пределах и м. б. точно установлена для каждого частного случая на основании да-,1ных практики. Как результат, хорощей работы немецких мартеновских печей можно принять Р :S равным 4,0-5,0 т/м^ в сутки и в исключительных случаях даже до 6,5-7,2. Америк, печи дают несколько меньшие цифры: 3,5-5,0; нащи южные заводы 3,0-4,5; уральские з-ды, работающие яа очень влажном дровянем генераторном газе, дают 2,5- 4 т/м' в сутки. При вьщлавке качественной стали указанные цифры соответственно снижаются. Определенная таким путем величина площади пода S дает возможность установить, с одной стороны, целый ряд второстепенных конструктивных.размеров печи, а с другой-позволяет перейти к весу садки Т и тепловому режиму печи, т. е. к суточному расходу С топлива.Две последние величины представляются особенно важными, т. к. зависимость между ними и площадью пода S определяет степень фи.зич. и тепловой нагрузки данной печи. Под физич. нагрузкой разумеют степень загруженности пода, определяемую глубиной металлической ванны. Величина эта характеризуется отнощением iS : Т-площадью пода, приходящейся на 1 w садки. Вес садки Т не является постоянной .величиной для данной печи. В зависимости от условий работы (состав шихты, качество топлива, конструкция головок, квалификация персонала и т. д.) и состояния печи (начало, середина, конец кампании) олти- мальный вес саЩки может колебаться в довольно широких пределах. Под термином оптимальный вес садки подразумевается такой, к-рый при данных условиях дает наибольшую суточную производительность печи Р^. При расчете мартеновской печи приходится иметь дело с номинальным, или расчетным, весом садки, который здесь обозначен через Т. В работе печь обычно доводится до большего тоннажа, причем эта перегрузка печи часто достигает 20-50% от веса расчетной садки. Перегрузка печи, т. е. уменьшение отношения S : Т, всегда бывает выгодна только до нек-рого предела, обусловливаемого термич. мощностью печи. Однако этот предел, соответствующий наибольшей возможной производительности печи, не всегда м. б. достигнут на практике из-за недостаточной мощности разливочных устройств (подъемной силы кранов, емкости разливочных ковшей и т. д.). Нек-рым выходом в этом смысле является работа печи с выпуском в два ковша (одновременно при печах нетхо-движных и последовательно при печах качающихся). В таблице 1 приведены расчетные цифры величины T,S vi 8:Т, к-рые можно принимать при расчетах для хороших условий работы современных мартеновских печей. Из нее видно, что отношение S:T убывает с возрастанием размеров печи и увеличением веса садки. Указанные нагрузки пода несколько превосходят данные в свое время проф. М. А. Павловым, но не являются предельными для отдельных случаев новейшей практики. 1. -Расчетные величины Г, S:T. S и

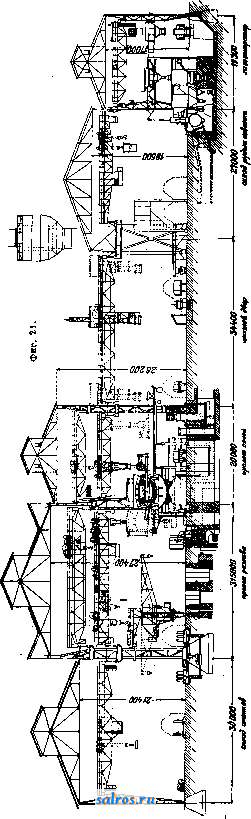

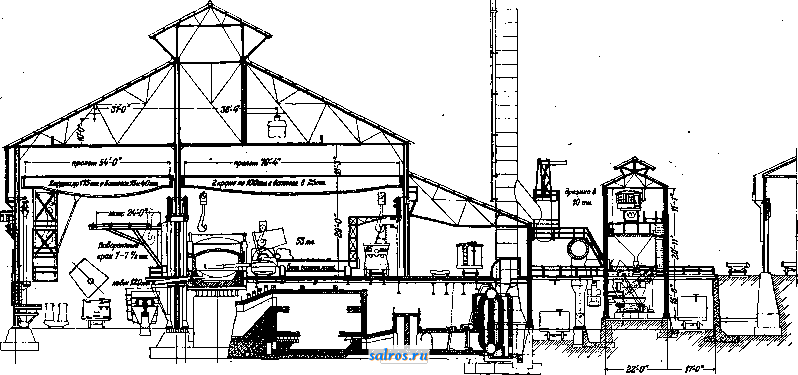

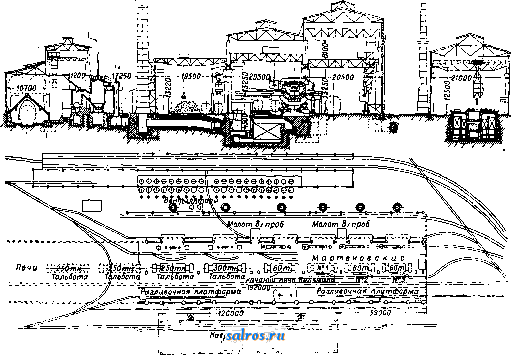

Установить тепловой режим печи можно на основании соотношения С : S, к-рое называют удельным расходом топлива и к-рым грубо можно охарактеризовать интенсивность тепловой нагрузки мартеновской печи. Отношение С : S дает суточный расход условного топлива, отнесенный к 1 площади пода (т/м^ в сутки). Для получения высокой удельной производительности печи Р: S необходима ее интенсивная тепловая нагрузка, т. е. высокий удельный расход топлива. Однако обратное соотношение не всегда имеет место, т. е. большой расход топлива далеко не всегда сопровождается высокой производительностью печи. Для печей обычной конструкции можно принять следующие эе,тяяины: Уд. расход то-Тепловая нагрузка печи плива С : S СлаСГая................ 0,70-0,80 Средняя............... 0,90-1,10 Интенсивная............ 1,10-1,26 Очень интенсивная......... 1,25-1,50 При пользовании указанной характеристикой следует однако иметь в виду, что термич. мопщость печи зависит и от степени использования тепла в рабочем пространстве, которое м. б. значительно увеличено при том же расходе топлива за счет улучшения хода генераторов, изменения конструкции головок, увеличения светимости пламени и т. д. £  В нек-рых случаях термич. нагрузку рабочего пространства печи удобнее характеризовать величиной секундного расхода тепла, подведенного в виде газа (или жидкого топлива) и отнесенного к 1 площади пода, т. е. в Cal/Jit-ck. (проф. М. М. Карнаухов). Переход от величины площади пода 5 к линейным размерам рабочего пространства можно легко осуществить, задаваясь отношением L : Е, Это отношение колеблется в довольно узких пределах (М. А. Павлов): L :Е^к= 2Ч-3 (обычно 2,5-2,75). При = = L Е имеем: Длина L = 13-14 м может считаться совер-.шенно достаточной для печей, работающих с весом садки до Т = 150 т. Наибольщая современная неподвижная печь (Т = 350 т) имеет L= 16,7 м и Е = 5,8 м. Высота свода Н над ванной не м. б. установлена точным расчетом. Для печей большой мощности повидимому нет особьгх оснований итти дальще размера Н= 2,10-2,20 м. Более точно размер этот устанавливается практически из условий работы печи и  Фиг. 20. разгара свода. К определению этого размера можно отчасти подойти, исходя из величины свободного объема рабочего пространства, приходящегося на 1 m садки, т. е. из отно-щения V : Т, к-рое для интенсивно работающих печей обычно не выходит их пределов 1,0-1,4 ж'/т. Имея F = S Я и находя V по весу садки Т и указанному соотнощению V : Т, получаем H=V :S. Глубина ванны над серединой пода h для современной печи может быть принята следующая (в мм): Малые печи................ 250- S50 Средние печи............... 460- ббО Большие печи (100-200 т)........ 700-1 ООО Самые большие печи (до 350 т) . . . . до 1 200 Работа е глубокой ванной при термически мощных печах выгодна не только с точки зрения увеличения производительности печи, но и с ТОЧ1Ш зрения улучшения качества металла. Для подсчета ваины принимают объем 1 металла = 0,14 ж , а шлака = 0,28 jh . 2. П л о щ ад и с е чен и я пр о л етов (пламенных окон) рассчитываются по скоростям газа и воздуха. В среднем можно принять для больших печей скорость для газа 6 м/ск и для воздуха 2 м/ск, (при 0°). Современные печи дают для газового окна отношение Si: S = 65-f-lOO, а д.71я воздуха : S = = 2404-400 см на 1 м^ площади пода. Первые цифры несколько меньше данных проф. М. А. Павловым в последнее время (sj :S = = 90-rl20), но согласуются с стремлением конструкторов дать ббльшую скорость для газа и уменьшить ее для воздуха. Отношение 8:8= 300-f-400 см на 1 м^ площади пода можно принять для печей, работающих на холодном коксовальном газе и на жидком топливе.Площадь сечения вертикальных каналов делается на 20-100% больше сечения соответственных пролетов. 3. Размеры регенераторов (вес и объем одной пары насадок) можно приближенно подсчитать по количеству тепла W Cal, расходуемого насадкой в 1 ск. периода нагрева газа и воздуха, по падению <°насадки(ДГ/ск.) и по теплоемкости кирпича насадки при средней t ее (Ct). При этом вес х кг кирпича одной пары насадки может быть определен из ур-ия: х- М- Ct = W. Падение 1° насадки за период перекидки клапанов (ок. ч.) м. б. принято в 60-90 или Vso-Vao в ск. На 1 кг каменного угля, сожженного в генераторах в 1 ч., можно считать достаточным иметь 90-110 кг веса кирпича в одной паре насадок, или 140-160 / кг на 1 кг нефти в час при работе печей на жидком топливе. По данньпй герм, практики на каждые 10* Са1/ч. тепла, подведенного в виде газа к мартеновской печи, можно принять 20 ООО-35 ООО кг (в среднем 30 ООО кг) веса отрпича всех четырех насадок регенеративных камер. Средний вес 1 м' насадки можно принять в 800 кг. Отношение объема насадок пары регенераторов к весу садкИ, т. е. величина (Qi + Qz) Т, колеблется в широких Пределах (перегрузка печи); наоборот, отношение (Qi+Q-i) :S, т. е. объем насадок, приходящийся на 1 м^ площади пода, является величиной довольно постоянной. По данным проф. М. А. Павлова величина эта м. б. принята н пределах 4,0- 4,5 J№ на 1 м* площади пода. Большие печи при хорошем качестве газа, хорошей изоляции стен регенераторов и равномерной работе насадок дают удовлетворительные результаты и при более низком отношении (до 3,6). Для печей,.к-рые работают на жидком топливе и холодном коксовальцом газ, для определения объема воздушной насадки (в л ) можно принять отношение :jS= 3,03,5. Распределение объема насадки меаду газовой и воздушной камерами зависит от t° и качества газа, а также и от конструкции печи (особенно головок). Отношение Qt Qi~l,75-T-2,00 моншо принять, для газа высокой t° из антрацита и кокса, а также для высококалорийного смешанного газа; 1,50-1,75 можно принять для большинства случаев практики (генераторный газ из каменного угля); 1,20-1,50-для хорошего газа из сухих дров и торфа; 1,00-1,20-для генераторного газа из обычных дров и колошникового газа древесноугольных доменных печей. Избыток воздуха при расчете регенераторов можно принимать в 1,25-1,35 против теоретического. Линейные размеры регенераторов определяются высотой насадок (см. вытпе) и подбираются с таким расчетом, чтобы можно было обеспечить равномерную работу насадок и облегчить хорошее крепление (обвязку) регенераторов. 4, Гечениедымоходов можно принять по М. А, Павлову-из расчета по скорости 1,5 м/ск (приО°),что даетдля дымохода от воздушного регенератора 400-500 ел1* на1 площади пода; площадь сечения перекидных клапанов м. б. рассчитана по скорости 2,0-2,5jw/ck (при 0°), что дает для воздушного клапана 250-300 см на 1 л** площади ЦОДа. Площадь сечения дымовой трубы у устья (вверху) м. б. принята в 525-575 см* на 1 м^ площади пода (скорость ~ 2 м/ск при 0°). Печи, работающие на жидком топливе, соответственно должны иметь на 1 м^ площади пода: сечение дымохода 500 см, а сечение воздушного (перекидного) клапана 325-425 см и такое же сечение устья дымовой трубы. 5. После выбора размеров отдельн, частей печи и площадей сечения каналов и газоходов нужно произвести гидравлич. проверку ее, т. е. подсчет тех потерь напора, которые получаются при движении газообразных продуктов в полостях печи при ее заданном тепловом режиме. Цель такой проверки заключается, с одной стороны, в определении, достаточно ли напора, создаваемого регенераторами, для работы печи с принятыми скоростями газа и вЪздуха, а с другой-в определении высоты дымовой трубы, т. е. того необходимого разрежения, к-рое она должна дать для опускания через регенераторы заданного количества продуктов горения. При переводе современных мартеновских печей на работу с подачей воздуха от вентилятора гидравлич. проверка печи не имеет того значения, как для печей, в к-рых воздух движется под влиянием тяги регенераторов, тем не менее она дает правильный взгляд на работу печи и может выяст1ть узкие места, стесняющие нормальщю работу. Метод гидравлическ, проверки мартеновских печей впервые бьш дан проф. В. Е. 1ум-Гржямайл о. IV. Мартеновские мастерские. Мартеновская мастерская обьгано представляет собой несгораемое (железное, фахверковое, реже кирпичное или железобетонное) здание, состоящее йз двух пара.тлель- ных пролетов. В печном пролете располагаются в одну линию мартеновские печи, имеющие для удобства завалкр шихты и выпуска металла рабочую площадку, которая перекрывает весь печной пролет на высоте 4-7 ле над уровнем пола мастерской. Под рабочей площадкой помещаются регенераторы, перекидные и регулирующие клапаны и прочие вспомогательные устройства. Мартеновские печи располагаются т. о., что их вьгаускные желоба выходят во второй пролет, к-рый носит название разливочного помещения. Здесь производятся все операции по разливке металла в изложницы и по выдаче слитков в прокатные мастерские. Современные мартеновские мастерские оборудованы большим числом мощных транспортно-подъемных сооружений (мостовых кранов, завалочных машин, подъемников для подачи шихты и т. д.), при помощи к-рьгх производятся все операции по подаче шихты, аавалке ее в печи, разливке металла и т. д. По движению грузовых потоков, типу здания и характеру оборудования мартеновские мастерские можно подразделить на следующие четыре типа: старонемецкий, новонемецкий, американский и смешанный. 1. Старонемецкий тип характеризуется подачей твердой шихты в лотках на балкон рабочей площадки помощью подсобных лебедок или мостовых кранов со скрап-ного двора, расположенного рядом с пролетом печей. Загрузка твердой шихты в печь производится при помощи завалочной машины мостового типа (или шаржирного крана) с подъемной силой лотка 1,5-2,5 т. Для монтажных работ завалочная машина обычно имеет вспомогательную лебедку 5- 15 т. Заливка жидкого чугуна при таком расположении производится с разливочной стороны при помощи мостового крана, служащего и для разливки металла. Разливочный пролет оборудован одним уровнем подкрановых путей, на к-рых расположены более мощные разливочные мостовые краны (подъемной силой fiO/15-100/25 т со вспомогательными лебедками) и легкие уборочные краны, назначение к-рых заключается в обслуживании литейных канав, уборке слитков и т, д. 2. Новонемецкий тип отличается более сложным расположением здания и его оборудованием. Разливочное помещение обслуживается двумя рядами мостовых кранов, в помощь к-рым иногда дается еще третий, нижний ряд полукозлоЁых (полупортальных), велосипедных, консольных или консольно-поворотных кранов. Назначение их не только вьшолнять мелкую (точную) работу по установке и разборке литейных канав, но и служить передаточным средством для подачи слитков в соседний вспомогательный пролет (обрубка и склад слитков), расположенный рядом с разливочньш помещением. Хоропгам примером мастерской такого типа может служить мастерская № 7 з-да Крупна в Эссене-Борбек (фиг, 21), пущенная в ход в 1925 году. Мастерская эта имеет широкое разливочное помещение (31,5 Л1), хорошую рабочую площадку (7 м высотой и 21 л пролетом), широкий скрапный двор (35 м) и образцовую газогенераторную ус- тановку. Высота здания до нижнего пояса стропильных ферм 26,2-27,4 м. Пратет рабочей площадки оборудован по нижнему пути двумя мостовыми завалочными машинами подъемной силы 5 т, а по верхнему пути: одним 5-W мостовым монтажным и одним 100-т заливочным краном с дополнительной лебедкой в 30 m (100/30 т). Разливочный пролет имеет на верхнем пути один разливочный кран 150/40/15 m (включение по схеме Леонарда) и один ЗО/10-m вспомогательный кран. По среднему пути работают два разливочных мостовых крана 100/30/10 т. Ниже расположены два полупортальных поворотных крана подъемной силы по 10 т. При всем богатстве и сложности кранового оборудования, при обширных площадях литейного зала, склада слитков и скрапных дворов мастерская в смысле планировки подъездных путей поставлена в довольно стесненное положение. Скрапный двор обслуживается тупиковыми путями, подача чугуна производится цо ж.-д. путям, имеющим направление, перпендикулярное к главным, и т. д. Все это показывает, что мастерская рассчитана на многообразную качественную продукцию, а не на массовое производство слитков торгового качества. Месячная производительность мастерской 20 ООО-25 ООО m при 4 печах (100-120 т) и одном активном миксере. Характерно двухъярусное расположение кранов под рабочей площадкой и возможность заливки жидкого чугуна через садочные окна печей. Расстояние между колоннами здания (средний ряд по линии печей) 30 м, а подкрановые балки перекрывают весь пролет над печью (в мастерской старонемецкого типа padcTonnne между осями печей было 33 м, а между колоннами здания 11 jn). Это дает возможность вьщвинуть печь между колоннами и получить больше свободногоместа на рабочей площадке (или сократить на 1,5-2,5 м ее пролет). Вес железных конструкций здания при этом увеличивается незначительно. Такое расположение применяется во всех нем. мартеновских мастерских последней постройки. При установке качающихся печей оно является необходимым. При работе с большим количеством шлака или при большой производительности печей мартеновские мастерские строят с двумя разливочными помещениями. Таковы напр. мартеновские цехи з-да Крупн в Рейнгаузене и завода Гёнтроп (Бохумер Ферейн). Ковш, наполненный жидкой сталью, передается во 2-й разливочный зал при помощи особой моторной тележки. Мартеновские мастерские новонемецкого типа отличаются сложностью оборудования, требуют наличия квалифицированного обслуживающего персонажа, но дают большую технич. гибкость производству и позволяют вести работу на качественную сталь с разнообразным сортаментом стальных слитков. 3. А м ер, иканский тип резко отличается от предыдущих своим крупным масштабом. Число мартеновских печей, устанавливаемых в один ряд, доводится до 10-12 и как предельное для одной мастерской до 16 при среднем весе садки печей 100-150 т. Такой масштаб производства требует весьма четкой работы всех транспортно-подъемных  устройств и массовой подачи грузов. Подъемная сила лотка таких машин достигает 5-7 т. Рама машины поднята на 600 лш над уровнем пола площадки, что дает возможность держать на полу печной инструмент, заправочные, добавочные и прочие материалы, необходимые для обслуживания печей во время работы. Подача шихты производится целыми поездами (по 4 лотка на вагонетке) при помощи паровозов по особым эстакадам, часто имеюпщм крутой подъем при въезде на рабочую площадку. При подаче со скрапного двора поезд с шихтой обязательно проходит через весы и после подъема на уровень рабочей площадки располагается на запасных путях в особом пролете, примыкающем по всей длине к пролету рабочей площадки. Отсюда по мере надобности вагонетки с пшхтой подаются по особым переводным стрелкам на ж.-д. путь, идущий по всему фронту печей перед завалочной машиной. Отсутствие поворота на 180° и близкое расположение лотков от завалочного окна позволяет на-польньш машинам этого типа производить завалку в 2-2,5 раза быстрее по сравнению с европ. мостовыми машинами или с напольными машинами поворотного типа, применяющимися на нек-рых з-дах континента и в Англии. Маневры вагонеток с лотками производятся при помопщ паровоза (электровоза), мелкая передвижка-при помопщ хобота самой завалочной машины. При таком способе подачи шихты площадка должна иметь очень тяжелую конструкцию, а колонны и продольные балки должны располагаться под соответственными ж.-д. путями и рельсами завалочной машины. Пролет рабочей площадки обычно делается значительно шире, чем у мастерских немецкого типа, и достигает 25-27 м. Пролет разливочного помещения делается значительно уже, чем в европ. типах, и доходит до 18 л , что объясняется совершенно особым способом разливки стальных слитков, по;гучив-шим на америк. з-дах почти исключительное распространение. Способ разливки слитков в изложницы, установленные на вагонетках, делает совершенно излишними большие площади разливочного помещения, т. к. вся работа по разборке, чистке и установке изложниц производится в других помещениях. Разливочное помещение' обьгано оборудуется двумя (редко тремя) мопщыми мостовыми кранами подъемной силы 175-200 m со вспомогательной тележкой 40/5 т. К этим кранам добавляется один уборочный 15- .30-W мостовой кран, работающий на тех же путях. Америк, мартеновские мастерские как правило имеют одноярусное расположение мостовых кранов, значительно меньшее число их и оборудование постоянным током, что дает большие преимущества в смысле надежности работы моторов. При обычно принятом в США рудном скрап-процессе с 45- 55% жидкого чугуна в завалке, вся шихта как правило подается со стороны рабочей площадки. Из миксера чугун выпускается в ковш, расположенный на ж.-д. путях на уровне рабочей площадки (высокое расположение миксера) или поднимается на этот уровень мостовым краном (реже встречающееся низкое расположение миксера). При помощи электровоза (или паровоза) чугун подается по специальному ж.-д. пути и заливается через рабочие окна при помощи мощного мостового крана (1004-125/25 т). Подкрановые пути поднимаются на 9-12 м над уровнем пола рабочей площйдки. Завалка твердой шихты производится при помощи напольных завалочных машин неповорачи-вающегося типа, которые отличаются особенной прочностью и выносливостью. Для мелких работ у вьшускного жолоба каждая печь имеет консольный поворотный кран подъемной силы 5-7,5 т. На фиг. 22 изображена типичная мартеновская мастерская одного из крупных америк. заводов (Weirton Steel Co.), имеющая все перечисленные выше особенности оборудования. Колонны по длине здания америк. мартеновских мастерских устанавливаются на пролет 13-15л , равный Va всей длины здания, занимаемой одной печью, или, как при немецк. расположении, на 30-35 л . Этот тип, обязательный для мастерских с качающимися печами ( дуплекс-процесс ), был применен при постройке ряда новых мастерских (завод Форда в Детройте, завод Файерфильд Тенесси Стиль К и др.). 4. М а р т е н о в с к и е м а ст е р с ки е смешанного типа. Число таких мастерских, работаюпщх в Англии и на континенте, очень велико, а оборудование весьма разнообразно. В качестве довольно хорошего образца можно привести мартеновскую мастерскую завода Витковиц (Чехо-Словакия), -построенную в 1914 году и до сих пор еще считающуюся одной из лучших в Европе (фиг. 23, поперечный разрез и план). Оборудована она по америк. типу (разливка на вагонетках; одноярусное крановое оборудование пролета рабочей площадки; заливка чугуна через садочные окна; напольная завалочная машина-поворотная). Оригинальной особенностью являются: разливочный кран с жесткими направляюпщми (теперь редко применяется), наличие однорельсовой консольной тележки для перестановки лотков с шихтой на балконе рабочей площадки и регенеративные камеры, опущенные ниже уровня заводского пола с таким расчетом, чтобы над их сводами можно было проложить узкоколейные пути для отвоза больших количеств шлака, получающегося при переработке высокофосфористых чугунов в качающихся печах непрерьшным способом Тальбота. Для получения хорошей вентиляции, особенно в летнее время, стропила мартеновских мастерских снабжают большими вьггян):-ньши фонарями, обьгано идущими по всей длине здания. Часто эти фонари служат и для целей освещения, но в этих случаях необходимо предусматривать возможность легкой очистки (протирки) стекол. В местностях с суровым и снежным климатом предпочтительно перекрывать пролеты мартеновских мастерских общей фермой, а скрапные дворы, шихтаники, балконы для лотков и пр. делать крытыми для предохранения рабочего персонала от атмосферных влияний и для правильной и бесперебойной работы на складах сырых материалов. В мастерских американского типа это легко осуществимо; при мартеновских мастерских европ. типа  60-0 45-0 -28-0 - Фиг. 22. скрапные дворы иногда располагают вдали, а подача шихты осуществляется при помощи подвесных однорельсовых электрич. лебедок, подающих лотки через весы на балкон рабочей площадки. Кровля мартеновских мастерских делается из волнистого железа или из особых легких асбестоцементных плит. Все указанные выше типы мартеновских мастерских имеют свои преимущества и недостатки, оценить которые путем теоретических подсчетов не всегда представляется возможным. Применение мартеновских мастер- идет разложение известняка, спекание пустой породы руды и образование из нее железистого шлака; затем начинает плавиться чугун и распускаться в нем обуглер сживающееся железо. Длительность всего периода плавления находится в зависимости от того, насколько горячо идет печь, каков средний состав шихты и каков вес отдельных частей ее (отношение объема к поверхности). Чем ниже t° печи, чем больше в шихту входит железа и чем крупнее куски его, тем более затягивается плавление, тем больше вы-  Фяг. 23. скихамериканского типадая>большинства новых заводов-гигантов (неподвижные мартеновские печи) и смешанного типа для тех районов, где по особенностям химического состава чугуна требуется установка качающихся мартеновских печей, можно повидимому считать наиболее целесообразным для оптимального развития тяжелой индустрии СССР, Старонемецкий тип с одноярусным или двухъярусным расположением кранов .разливочного помещения должен остаться для мартеновских мастерских малого масштаба или старых реконструируемых мартеновских цехов. , М. Пильиин. V. Мартеновский процесс. I. Физико-химические явления. По окончании операции загрузки на поду мартеновской печи располагают слоями в том и.ти ином порядке (см. ниже-Работа мартеновской црчи) обрезки железа и железный лом, а на основном поду кроме того известняк и значительную часть руды, вводимой в состав шихты. Процесс начинается прогреванием и затем плавлением составных частей шихты (1-й период). Прежде всего горает примесей железа как за счет избытка кислорода пламени, так и кислорода окислов железа, вносимых в ванну горением железа и прибавляемой (при работе на основном поду) руды. 1)Состав ванны к концу периода плавления зависит а) от Г рабочего пространства, б) степени окислите л ьности газообразных продуктов горения, в) количества введенных в шихту окислов железа (в виде ржавчины, окалины и руды), г) конструкции печи, д) физич. состояния шихты и е) качества пода (основного или кислого), а) В ы с о к а я Г печи сокращает длительность плавления и тем уменьшает выгорание примесей железа и окисление железа, т, е, сокращает угар, усиливая последующее окисление примесей железа кислородом окислов железа, связанное с восстановлением последнего до металла при высокой t°. б)Влияние избытка воздуха в продуктах горения очевидно, но опыт показал, что и присутствие в газе паров воды или углеводородов, образующих при своем горении большое количество водяных паров, вызьшает более значительное окисление при- месей в период плавления и больпшй угар железа (по Кемпбелу). в) Окислы железа в виде руды и окали н ы, в промежуток времени между началом плавления чугуна и концом плавления железа, окисляют энергично кремний, фосфор, марганец и отчасти углерод. Каждая отдельная струйка чугуна, стекая на под и встречая на своем пути свободные окислы железа, лишается в большей или меньшей мере указанных составных частей и, располагаясь на поду под слоем железистого шлака, продолжает терять их в тем большем количестве, чем больше введено было в ванну руды или окалины. Напр. в опытных плавках, проведенных в основной печи, с различной присадкой руды, при расплавлении угорало примесей (в %): Присадка руды С Si Mn Р 5%......... 20 95 63 10 15%......... 08 97 80 58 24%......... 85 97 82 94 - Как ВИДНО из этих цифр, кислород руды прежде всего окислял кремний и марганец, а затем уже углерод и фосфор. г)Конструкцияпечи. В неглубокой ванне (плоский под) достигается более высокое отношение поверхности окисления к весу металла и потому более значительный угар примесей железа в период плавления; глубокая ванна замедляет скорость выгорания всех примесей и уменьшает угар железа. д) Мелкий скрап (стружки, обрезки кровельного железа, обручное железо) своей большой поверхностью окисления ускоряет выгорание примесей железа в ванне, но вместе с тем вызывает увеличенный угар и самого железа. е) В зависимости от состава пода происходит изменение химич. состава ванны после окончания плавления, потому что этот процесс затягивается на продолжительный промежуток времени, в течение к-рого на первые порции расплавившегося металла оказывает влияние состав шлака, не одинаковый на основном и кислом поду. Как и во всех процессах передела, первым продуктом окисления Fe, Si и Мп является двойной силикат железа-марганца, содержащий в данном случае несколько больше SiOg (ок. 46- 47%), чем требует формула RSiOj (ок. 45% SiOa). Стекая на основной под, такой шлак растворяет известь в большем или меньшем количестве, смотря по t°, превращаясь частью в силикат Са. Восстановление Si углеродом ванны в присутствии извести невозможно, поэтому окисление Si наосновномпо-ду идет быстро и одновременно с плавлением. На кислом поду образующийся при плавлении силикат растворяет SiOa пода и делается более кислым; восстановление из него Si вполне возмоншо и действительно происходит, усиливаясь с увеличением концентрации SiOa в шлаке, С в ванне и в печи. Поэтому б. или м. полное окисление Si при плавлении на кислом поду возможно лишь при невысокой t° начала процесса и в присутствии сильно железистых шлаков. В зависимости от условий окисления Si идет и выгорание С: первый всегда предохраняет от окисления второй, поэтому на основном поду к концу плавления ванна будет содержать меньше С, чем на кислом. Для Мп должно наблюдаться обратное явление; получающаяся от окисления закись марганца восстанавливается углеродом. Итак при одинаковом начальном составе металлич. шихты ванна к концу плавления будет содержать на основном поду Si и С меньфе, а Мп-больше, чем на кислом. Что касается Р и S, то они в кислые шлаки не переходят совсем, а на основном поду успешно удаляются из металла при соблюдении условий, о к-рых будет сказано далее. В течение 1-го периода на окисление примесей железа идет 70-80% всего потребного для этого кислорода, и лишь 25% его (в среднем) передается расплавленному металлу во 2-м периоде процесса как через посредство шлака, так и непосредственно рудой. В основном шлаке SiOg насыщен известью, и понятно, что свободные закиси Fe и Мп в окислительной атмосфере (т. е. на поверхности ванны) переходят в R3O4, что же касается кислого шлака, то, хотя он имеет избыток SiOa, а Fe и Мп заключаются в нем в виде силикатов, силикаты эти при высокой Г разлагаются кислородом: закиси Fe и Мп переходят в высшие степени окисления, а SiOg делается свободным, т. к. ни R2O3 ни R3O4 не дают кремнекислых соединений. FegOg образуется лишь в твердом шлаке,жидкий же может содержать в растворе лишь FegOi точно так же, как и МП3О4, если кислый шлак заключает в себе Мп. Высшие окислы диффундируют во всю массу шлака и на поверхности соприкосновения с металлом окисляют его примеси, переходя в закиси, к-рые снова окисляются на поверхности ванны. Т.о. устанавливается непрерьшная передача кислорода продуктов горения примесям железа. Если в ванну забрасываются крупные куски руды, то они частью погружаются в массу металла, так что окисление его примесей идет и непосредственно за счет кислорода руды, получающаяся же из нее FeO растворяется в шлаке. В начале второго периода на кислом поду продолжают окисляться Si и Мп, выгорание же С и на основном поду идет сначала вяло, так как t° ванны недостаточно высока для хода эндотермич. реакции окисления С за счет кислорода FeO, связанной кремнеземом в кислом шлаке и даже свободной магнитной оцисью в основном. По мере согревания ванны окисление С все более и более усиливается, вызывая явление кипения ванны выделяющимися пузырьками окиси углерода. Кипение производит перемешивание шлака с металлом, выравнивает состав их в разных частях ванны, способствует получению однородного металла, достаточно очищенного от S и Р и наконец одинаково прогретого во всей его массе. Под конец 2-го периода кипение ослабевает, несмотря на достижение наивысшей t°, т. к. концентрация С в ванне делается очень низкой. От этого же перестает восстановляться FeO, переходящая в металл из шлака, что в свою очередь делает необходимым восстановление ее введением раскислителей в виде т. н. добавочных материалов. В основной печи окисление железа принимает более широкое развитие, 1 ... 27 28 29 30 31 32 33 ... 48 |

|||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |