|

|

|

|

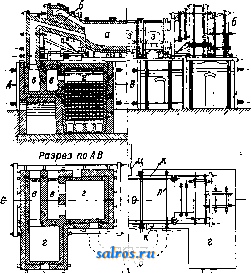

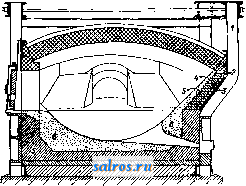

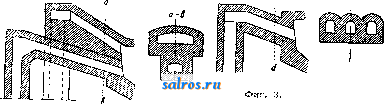

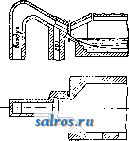

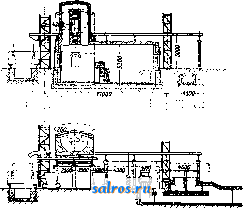

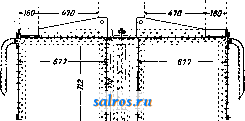

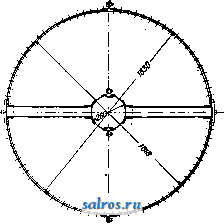

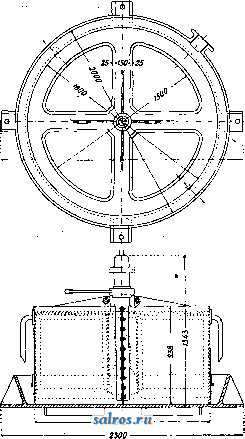

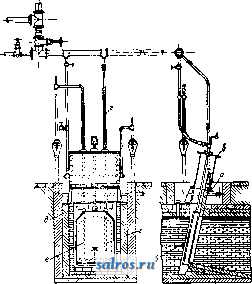

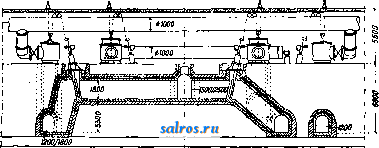

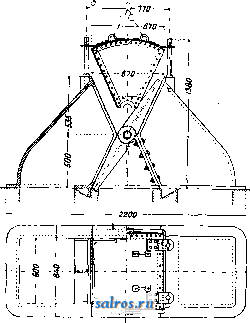

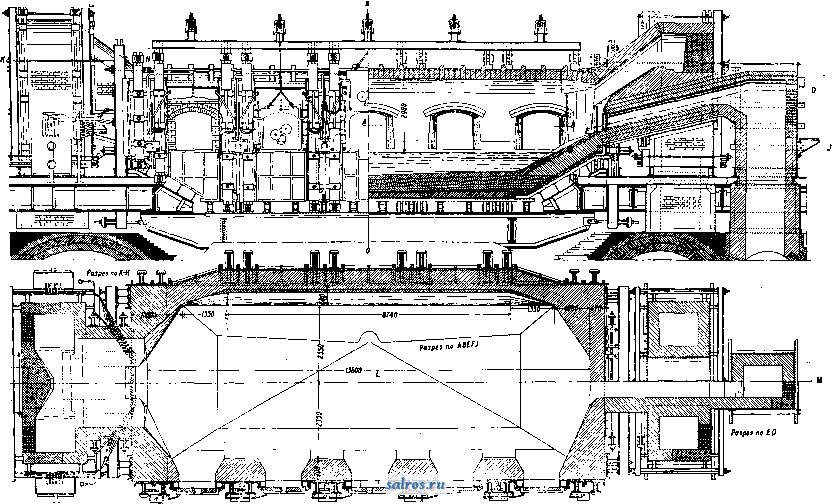

1 ... 26 27 28 29 30 31 32 ... 48 вопросам детального геопогич. иартнровавля в Донбассе, Вестник Донугля , Харьков, 1929, 62, стр. ЯП; Кульбах СЛ., Съемка поверхности рудников, там же, 64, CTpi 26;Лемпипни& М.. Пластовая карта польского камевноугильного бассрйна, СПБ, 1892; 8) с о б О Я е В С К И й П. К.. Маркшейд. искусство как методология для решения eonjiofOB горного искусства и геологии, Пвв. Уральск, политех-нвчееншч) явститута , Свердловск, 1926; Б а х у-р и а Й. M.j Влияние рудничных разработок на днев-йу ййверхйоеть, Справочник по каменноугопьнпму делу , стр. Я27-336, Харьков, 1928; Б а у н а в В И., Курс маркшейдерского искусства, ч. 1-3, СПБ, 1905-08 (имеется лит.); Леонтовский П. М., Прантичесн. курс горной геометрии, Ленинград, 1924; Труды I Съезда маркшейдеров Южной России , Екатеринослав, 1910; Труды I Всеросс. съезда маркшейдеров , П.. 1914; Ф р о с т Д. в., Графич. методы решения маркшейд. задач, Томск, 1907; Б р а т г у н О., Практическое руководство маркшейд. искусства, 2 изд., Александровен-Грушевский, WOi; В ы ц р и и Ф. И., Краткий практич. курс маркшейд. искусства, М.-Л., 1926, Маркшейд. известия , Днепропетровск; W i 1 8 к 1 Р.. Lehrbuch d. Markscheidekuode, Т. I, В., 1929; и h 1 i с h P., Lehrbuch d. Markseheidekunde, Freiberg, 1901; Brathuhn 0., Lehrbuch d. prak-tischen Markscheidekunde, 4 Auflage, Leipyig. 19fi8; Mintrop L., ElnfiJhrung In die Markscheidekunde, 3 Auflage, Berlin. l920; .Mitteilungen aus dem Mart-scheidewesen , Beuthen; Brought B. H. and D eam H., A Treatise on Mine Surveying, 17 ed., London, 1926. И. Бйхурин. МАРЛЯ, очень рецкая, пррачваа н вместе с тем легкая по весу Хлопч.-бум. ткань. Прозрачность и легкость этой ткани достигается тем, что как основные, так и уточ-нью HHTif не прилегают в ткани одна к другой вплотную, как в обычных тканях, а от- г И деляются более или менее заметными про-мел<утками. По своей \i. прозрачности и лег- кости эта ткань дол- jgQd JKHa была бы быть от/ несена скорее к клас-р су ажурных тканей, но по способу своего -ц-и построения марля принадлежит к гродена-плевому переплетению, а потому является простейшей тканью (фиг.). Четырехугольные отверстия (просветы), отличающие эту ткань, получаются вследствие того, что основные нити пробираются или в редкое бердо по одной нити в зуб, или в бердо нормальной плотности, но с повторным пропуском нескольких зубьев берда, число которых определяется размерами отверстий по ширине ткани. Движение основы на ткацком станке и навивание сработанного товара регулируются таким образом, чтобы последовательные прокидки утка размещались на расстояниях, отвечаюпщх размерам отверстий по ширине ткани. По способу выработки суровую М. можно подразделить на М. тонкую и М. обыкновенную (подкладочную). Тонкая М. вырабатывается шириною поимер-но в 75 см. Основа применяется из мюльной, высшей доброты пряжи № 40; уток также-№ 40 (англ.). Плотпость ткани основою и утком одинакова и не превышает 16 нитей в 1 ша. Марля тонкая работается в 2 ремизки. Проборка основы-по одной нити в галю ремизки и по одной нити в зуб берда; закрайки-по 2 зуба в край, 2 питп в зуб берда. Бердо-940 зубов: по одной нити в зуб-936 нитей; закрайки-8 нитей, всего 944 нити. Длипа куска ткани равна ~88.9 м; вес 5,8 кг. Ход станка ~210 об/м. М. обыкновенная (подкладоппар) вырабатьгеается при бер-де шириною л/1 13 м, равном 1 боо зубьпм. Основа- едйо Щ 30 (англ.) 1 596 нитей, закрайки-8 нитей, а всего основы 1 604 нити. Уток-ватер № 30 (анг.ч.). Плотность тнани 12-13 нитей и не превышяет 16 нитей на 1 ам*. Длина куска ткапи ~88, лк вес --6 к?. М. обыкновенная работается в 4 ремизки-две за одну. Проборка основы по одной нити в галю ремизки и по одной нити в зуб берда; закрайки по 2 зуба в край, по 2 виги в зуб. Ход станка ~175 об/м. Тонкая М., обезжиренная и беленая особым химич. способом или обработанная карболовой кислотою, называется гигроскопическою, или карбонизированной, и поступает для медицинских целей. М. обыкновенная, беленая или окрашенная в различные цвета, употребляется на подкладку к платьям, а особо аппретированная (жесткая) идет как подкладка на женские штятты, платяные подолы в пр. С. Мопчанов. МАРТЕНОВСКИЕ ПЕЧИ, см. Мартеновское производство. МАРТЕНОВСКИЙ ПРОЦЕСС, см. Мартеновское пртшодство. МАРТЕНОВСКОЕ ПРОИЗВОДСТВО, сименс-мартеновское про и вводе тв о, получение различных сортов литого железа и стали на поду мартеновской (сименс-мартеновской) печи путем переработки в ней чугуна, железного, стального и чугунного лома, брака и различи, отходов металлообрабатывающей пром-сти (концы, обсечки, обрезки, стружки и т. д.). В рабочем пространстве мартеновской печи происходят следуюпще процессы: 1) расплавление металлической садки, загруженной в печь; 2) нагревание полученных на поду рабочего пространства жидкого металла и шлака до требуемой ходом процесса высокой Г; 3) окисление избыточных и вредных примесей металлической садки; 4) доведение металла и шлака до требуемого состава и t°; 5) раскисление металла и его вьшуск для разливки. М, п. имеет целый ряд преимуществ перед другими способами получения литой стали (бессемеровским, томасовским, тигельным и др.), а именно: 1) дает техническ. возможности перерабатывать садки самого разнообразного химич. состава, с высоким содержанием вредных примесей (серы и фосфора); 2) пшволяет менять в широких пределах состав шихты, допуская работу на одном чугуне-жидком или твердом (рудный процесс), на смеси чугуна со скрапом в различных соотношениях (скрап-процесс, скрап-рудный процесс) или на одном скрапе без чугуна (карбюраторный скрап-процесс); 3) позволяет работать как на жидкой, так и на твердой завалке; 4) дает возможность получать в больших количествах металл самого разнообразного состава до ответственных сортов специальной стали включительно. Все эти преимущества привели к том^% что производство литой стали в мартеновской печи охватьшает в настоящее время 75-80% всей мировой выплавки стали, являясь в большинстве случаев наиболее гибким и универсальным с технической и наиболее рентабельным с экономической точек зрения. Датой введения мартеновского процесса можно считать 1865 г., когда П. Мартен впервые удачно применил для вьшлавки стали на з-де в Сирейль близ Ангулема печь системы Сименса. Первая русская мартеновская печь была построена на Сормовском з-де А. А. Износковым по чертежам В. Сименса в 1869 г. . I. Топливо мартеновских печей. До начала настоящего века генераторный газ из каменного угля и отчасти из древесного топлива был наиболее распространенным и наиба.1ее желательным топливом для мартеновских печей, Преим\щества его-до- статочно высокая теплотворная способность, хорошая светимость пламени (присутствие в газе значительного количества смоляных паров и тяжелых углеводородов) и сравнительно легкая (для рабочих) регулировка процесса горения. Недостатки его - все повышающаяся стоимость хороших сортов газового угля и дров; сильное влияние колебаний состава газа на ход печи; тяжелое и дорогое обслуживание газогенераторов; переход серы минерального топлива в газ и ее воздействие на металлическую ванну; сильная влажность дровяного и торфяного газа; засорение газопроводов смолой и сажей и необходимость их периодической чистки. Все это привело к тому, что современные мартеновские печи предпочитают вести на высококачественном топливе, допускающем применение автоматич. регулировки не только для установления требуемого качества газа (его теплотворной способности), но и для контроля самого процесса горения. В качестве такого топлива в США широко пользуются натуральным нефтяным (7 000-7 500 Cal/j№ ) и коксовальным (4 000-5 000 Са1/л* ) газами, подводя его холодным (без подогрева в регенераторах) прямо в рабочее пространство мартеновской печи и сжигая при помощи особых горелок. Такой способ сжигания позволяет легко комбинировать (для сообщения пламени светимости) газовое топливо с жидким (нефть, мазут, каменноугольная смола) или же совсем заменить его жидким при благоприятной конъюнктуре рьш-ка. Жидкое топливо вводится в рабочее пространство при помопщ форсунок, часто самого простого устройства, и распылива-ется сжатым воздухом (3-6 aim) или-реже-пиаром. Хорошие результаты дает рас-пыливание нагретым воздухом или перегретым паром (США). Число мартеновских печей, работающих в США на генераторном газе, уменьшается с каждым годом. По тому же пути идет и европейская практика с тою только разницей, что здесь предпочтение отдается отоплению смешанным доменно-коксовальным или же доменно-ко-ксовально-генераторньм газом. Использование доменного и коксовального газа в мартеновских печах передельных заводов представляется более экономичным, чем сжигание в генераторах дорогого газового угля, дает меньшее количество серы в продуктах горения, позволяет легко регулировать теплотворную способность смеси и вести автоматический контроль процесса горения (очищенный газ). Современные мартеновские печи обьшновенно работают на смешанном газе с теплотворной способностью 2 ООО-2 200 Cal/.w в начале плавки и 1 600- 1 800 Са1/л*8 в конце плавки. Для лучшей светимости пламени необходим хороший подогрев газа в регенераторах (разложение СН4 и других углеводородов с выделением сажистого углерода). Примесь генераторного газа в значительной степени увеличивает светимость пламени. Некоторые заводы предпочитают прибавлять к смешанному газу каменноугольную смолу, что является необ-ходимьат при работе на холодном коксовальном газе. Последний способ отопления распространен сравнительно мало на континенте Европы. В Англии предпочитают работу на генераторном газе. Переход на смешанное отопление доменно-коксовальным газом запроектирован для всех новых и реконструируемых передельных заводов СССР. Заводы Урала и ЦП О, а также заводы Швеции и Финляндии издавна вели работу в мартеновских печах на дровяном и торфяном генераторном газе. Имея хорошее светящееся пламя, газ этот дает сравнительно низкую температуру вследствие высокого содержания в нем паров воды и не может обеспечить высокую производительность мартеновских печей. II. Конструкции мартеновских печей. Мартеновская печь состоит из следующих частей (фиг. 1): а-рабочее пространство; Разрез по СО  Фиг. 1. б-головки с каналами для воздуха и газа; в-шлаковики; г-регенераторы; д- перекидные клапаны; е-дымовые шиберы; (МС-дымовые борова, ведущие к дымовой трубе. Загрузка шихты производится через рабочие, или садочные, окназ, которые устраиваются в передней стенке мартеновской печи. Печи малого и среднего размера (5-50 т) обыкновенно имеют по три садочных окна, печи большей вместимости (50-150 т)-по пять окон, и только у самых больших америк. печей (200-350 т) чисйо садочных окон доводится до семи. В задней стенке мартеновской печи делается выпускное отверстие %i, через которое металл м. б. вьшушен по спепиальному выпускному жолобу в разливочный ковш. 1. Под (подина) мартеновских печей, образующий ванну для металла и шлака, делается из высокосортных огнеупорных материалов, кислых (кремнистых) или основных (магнезита и доломита), и состоит из кирпичной кладки, на которой располагается набойка (наварка). Общая толщина подины 350-850 мм. Мартеновские петш ра5ботают в большинстве случаев с оскшннм и реже с кислым подом. Наварка его делается с уклоном (0,05-0,10) к выпускному отверстию. К продольньЕм и поперечным стенам печи подина повьппается более круто (уклон 1:2, 1 :1,5 и 1:1), образуя так наз. откосы. Откосы обыкновенно выводятся до уровня вскипания ванны, т. е. до того уровня, на котором шлак может оказывать свое разъедающее действие на материал откосов. Толщина передней и задней стен мартеновской печи обычно 650- 750 мм у откосов и 350-550 мм под сводом. Америк, печи имеют стены только в 2 кирпича (4 и О л.ле) толщиной. В кислых печах стены и .ладка пода выкладываются из динаса, в печах с основной набойкой-из магнезитового кирпича. Задняя стенка часто кладется из крупных кусков хромистого железняка (содержание CrgOg не ниже 42- 45%). Размеры рабочих окон в малых печах 600-850x650 мм, в больших-850-41 100 x1 100 мм. Для уменьшения засоса воздуха и тепловых потерь у больших печей иногда предпочитают иметь 3 окна по 1 250- 1 300 мм вместо 5 окон по 1 100 лш шириной. При наличии больших количеств крупного лома нек-рые заводы делают среднее окно большего размера. При малых печах, наоборот, часто делают среднее окно малого размера и пользуются им только для взятия пробы и наблюдения за ходом плавки. Для предохранения арок и простенков рабочих окон от разгорания и дальнейшего разрушения лотками завалочной машины арматуру современных мартеновских печей делают с водяным охлаждением рамок и заслонок садочных (рабочих) окон (фиг. 15). Такая конструкция не только повьппает стойкость передней стенки, но и значительно облегчает работу персонала по обслуживанию печи. Задняя стенка рабочего пространства работает в смысле разгара в более тяжелых условиях, чем передняя. Большого внимания заслуживает новая конструкция задней стенки, в которой внутренняя поверхность имеет уклон 45-52° и может заправляться (так же, как и откосы) молотым доломитом (сухим или со смолой) после каждой плавки (фиг. 2, где 1-изогнутые наличники, 2-наклонная задняя стенка, 5-опорная плита для наклонной стенки, 4-шамотный кирпич, 5-магнезитовый кирпич, 6-доломитовая наварка>. 2. Свод рабочего пространств а кладется из высших сортов кремнистого (так наз. динасового) кирпича. Толщина свода делается в один кирпич (230 мм для малых и 300 мм для средних печей). Своды больших печей для лучшей устойчивости при разгаре и для более интенсивного охлажде-штя, а также для облегчения ремонта делают ребристыми или гребенчатыми. Гребенчатый свод кладется отдельными арками из кирпича разной высоты, причем три или четыре арки делаются из обычного кир- пича (300 лш), а одна-из кирпича увеличенного размера (450 мм), образующего выступающий над сводом гребень или ребро со скощенными для удобства ремонта краями. Радиус свода часто дается равным ширине печи по наружной кладке или более, что дает центральный угол охвата свода 45-60°, По длине печи свод делается прямым или понурым к головкам. Последняя форма предпочитается нек-рыми практиками как более устойчивая в случае разгара свода. При наклонной задней стенке пяты  Фиг. 2. главного свода закладьшаются на разной высоте. Обьгано свод кладется отдельными арками. Удлинение свода в продольном направлении, вызьшаемое разогревом и ростом (перерождением) динасового кирпича, компенсируется тремя или четырьмя поперечными просветами в 25-40 мм шириной, в которые закладываются деревянные доски, сгорающие во время разогрева печи. Такие же, но более мелкие, (°-ные швы оставляются и в кладке стен рабочего пространства. Испробованные в Америке подвесные своды пока не дали особых преимуществ. 3. Кладка рабочего пространства скрепляется металлич. арматурой (фиг. 1) из чугунных или стальных литьгх плит (личин, обставных досок к),стягиваемых при помощи горизонтальных связей л и вертикальных балок или наличников. У печей малого размера последние делаются из рельсов, у средних печей-из двутавровых балок или швеллеров (NP24-32), скрепленных по 2-3 штуки, у печей большого размера наличники усиливаются листами и затягиваются болтами к обставным плитам. Американцы часто применяют для этой цели плоские болванки размером 400 х40 лш, поставленные на ребро и соединенные в группы по 2-3-5 штук с просветами между отдельными болванками. Под и стены рабочего пространства выкладываются на литых чугунных подовых плитах (прямых или наклонных) или в особом клепаном из котельного железа кожухе. В Америке применяют катаные швеллеры, положенные один возле другого полками вниз и накрытые сверху котельным железом 12-20 лш толщиной. Подовые плиты покоятся на поперечных катаных или клепаных (редко--литых) двутавровых или коробчатого сечения балках, они- рающихся на продольные кирпичные стены регенераторов или на мепаные продольные балки (две или три), опирающиеся на свободно стоящие металлич. (литые или клепаные) колонны. Обе эти системы применяются и в европ. практике. Из них первая (подина, опирающаяся на стенки регенераторов) позволяет расположить воздушные регенераторы под печью и дает более дешевую конструкцию, допускаемую для печей небольшого размера. Вторая (подина, опирающаяся на свободно стоящие колонны) дает более дорогую, но более совершенную конструкцию, устраняет влияние Г-ных расширений стен камер на строение верхней части печи, дает лучшее охлаждение подовых плит, но требует выноса регенераторов под рабочую площадку. В Америке применяется только вторая система, причем подовые листы укладьшаются на продольные двутавровые балки большого размера (до 600-650 мм высотой), уложенные на близком друг от друга  расстоянии и опирающиеся на 2-3 кирпичных стенки. Общий вес рабочего пространства с кладкой, арматурой и металлич. ванной для предварительных подсчетов можно принять равным 6-8-кратному весу металлической садки печи. г- 4. К а н а л ы, служащие для подвода в рабоч. пространство печи газа и воздуха ( пролеты ) и для отвода из него продуктов горения, расположены вт. н. головк ах. Головки должны создавать в рабочем пространстве печи интенсивно лучеиспускаюпщй поток пламени, направленный т. о., чтобы фокус наивысшей t° был по возможности удален от свода и приближен к поверхности ванны, для чего струи газа и воздуха, вступающие в рабочее пространство, должны иметь надлежащие скорости и направление. Для лучшего использования тепла и получения большей производительности печи выгодно облегчить и ускорить реакции горения газа в рабочем пространстве (лучшее смешение газовой и воздушной струй, предварительное смешение газа с воздухом, более совершенное распыление жидкого топлива и т. д.). По расположению газовых и воздушных окон головки можно разбить на два типа: двухэтажные и одноэтажные (фиг. 3). Первые-с расположением газовых каналов внизу и воздушных над ними-наиболее распространены. Прежде делали два газовых и два воздушных окна, теперь предпочитают иметь по одному окну как для газа, так и для воздуха. Одноэтажные головки почти вьппли из употребления и остались только на нескольких шведских и уральских заводах; газовые и воздушные каналы при этом располагаются в одной плоскости, причем число каналов обычно равняется трем (средний газовый и два воздушные по бокам). Для лучшего перемешивания газа и воздуха воздушным пролетам придают более крутой наклон (двухэтажные головки) или воздушные каналы делают сходящимися (одноэтажные головки) для направления под углом воздушных струй на газовую. Простенки и сводики между газовыми и воздушными пролетами с выходной стороны печи подвергаются воздействию хвостов пламени , имеющих очень высокую t°. Ударяясь о лобовую часть пролетов и проходя через пламенные окна с очень большой скоростью (порядка 25-45 MJCK при t° 1 600°), продукты горения тем легче оплавляют пролеты, чем выше их t° и чем больше они несут с собой механически взвешенных частиц железистого шлака, известковой пыли, рудной мелочи и других основных веществ, способных оказьшать разъедающее действие на кремнистую кладку головок. С разгаром головок сечение пламенных окон увеличивается, скорости газа и воздуха уменьшаются, поток пламени теряет свою настильность, засасьтаемый под заслонки рабочих окон холодный воздух не отжимается с поверхности ваины, а фокус горения начинает при- ближаться к своду. В результате интенсивность нагревания ванны уменьшается, увеличивается расход топлива, падает производительность печи, начинает гореть свод, и печь выходит из строя. Головки должны давать возможность поддерживать как можно дольше неизменный режим-в смысле скорости и направления потока пламени. Особенно важное значение для хорошей работы печи имеет правильное направление газовой струи. Борьба с разгаром головок ведется след. конструктивными мерами: 1) устранением простенков и своди-ков, омываемых продуктами горения с двух сторон и не имеюпщх наружных охлаждаемых поверхностей,-головки Мерца (Maerz) (см, фиг. 4) и Бернгардта (фиг. 5),-даюпще  Фиг. 4. Фиг. 5. однако несколько худшее смешение газа с воздухом (Мерц) или отвлечение хвостов пламени от поверхности ванны (Бато и Берн-гардт); 2) применением конструкции, допускающей быструю смену всей разгоревшей головки или части ее; сюда относятся откатные головки сист. Вельмана и сменяемые головки сист. Фридриха (фиг. 6); 3) применением водяного охлаждения, к к-рому при- 5П МАРТЕНОВСКОЕ ПРОИЗВОДСТВО Разрез д- бегают теперь все чаще и чаще. Следует еще упомянуть а) конструкции головок, пользующиеся предварительным смещением газа и воздуха [головки Моля (фиг. 7 и 8), Вен-тури, Лофтуса и др.]; они улучшают условия Разрззы горения И ПОЗВОЛЯ- поа-ъ, c-d jQij, сжигать В рабочем пространстве большее количест- во топлива; б) конструкции головок с переменным сечением пламен, окон (Мак Кюна, Игле-ра и др.). Идея устройства их такова: для прохода газа и воздуха пролетам дается узкое сечение, необходимое для получения высоких скоростей, а при проходе продуктов горения сечение соответственных пролетов увеличивается для уменьшения сопротивления при проходе дыма. Изменение сечения пламенных окон производится при помсяци охлаждаемых водой задвижек или тарельчатых клапанов. Головки этого типа трудно выполнимы и пока имеют сравнительно малое распространение.  Фиг. 6. Возрез по e-f   Фиг. 7. Фиг. 8. Сечения пролетов проектируются на довольно высокие скорости газа и воздуха. Принятые в герм, практике (Bansen) скорости газа и воздуха при вступлении в рабочее пространство следующие: Обычные Среднее Максим-пределы значение значение Скорость [ при 0°. . 4-9 Скоростью при 0°. . 1,5-3,5 eoJatHbHllOO 7,6-17,5 2,0 10,0 12 60 5 25 Уклон пролетов колеблется в следующих пределах: для газа 10-20° (среднее 15°, максим. 30°), для воздуха 25--35° (среднее 30°, максим. 45°). При одноэтажных головках уклон газовых и воздушных каналов делается одинаковым и в среднем колеблется в пределах 23-30°. В случае отопления мартеновских печей холодным коксовальным или же естественным газом таковой вводится при помощи особых горелок через торцевые стены печи (по одной или по две горелки с каждой стороны). В этом случае струе газа в виду его легкости (1 л' генераторного или смешанного газа весит 1,10-1,20 кг,& кок- совального-0,5-0,6 кг) дается наибольшая скорость 45-60 MJCK. С торцевой же стороны часто устанавливаются и форсунки для жидкого топлива (нефти, мазута, каменноугольной смолы). Воздух при этом подается снизу двумя или тремя вертикальными каналами, в простенках между к-рыми и устанавливают форсунки (горелки). Иногда форсунки для жидкого тош1ива устанавливают вместо газового канала, а воздух подается, как обычно, через верхний пролет. Такая конструкция дает хорошие условия гореш1я и лучше предохраняет свод, но отвлекает от ванны хвосты пламени. В е р т и к а льн ые каналы соединяют пролеты со шлаковиками и регенератораьш. Для уменьшения сопротивлений при движении газа, воздуха и продуктов горения живое сечение вертикальных каналов делают на 25-50%, а иногда и на 100% больше сечения соответственных пролетов. Стены вертикальных каналов обычно кладут из динаса толщиной в 1-11/2 кирпича (230-350 лш) с таким расчетом, чтобы естественное охлаждение кладки уменьшало разгар каналов. Особенно сильному разгару подвергаются тьшьные стенки каналов, а потому иногда в этих местах применяют водяное охлаждение (трубки или коробки с водой). Хорошую стойкость можно получить, выкладывая тыльные стенки из обрезков железных трубок (0 5 см) с магнезитовой или хромо-магнезитовой набойкой как трубок, так и пространства между ними. 5. Шлаковик и-камеры между верти-кальньпйи каналами и регенеративными насадками-предназначены для осаждения в них по возможности большого количества твердых и ЖИД1ШХ част1щ (флюса, руды, шлака и др.), увлекаемых продуктами горения из рабочего пространства. Благодаря шлаковикам служба насадок увеличивается до 600-1 100 плавок (в среднем 800), а в отдельных случаях поднимается до 2 500- 3 ООО плавок, уже 800 лш шлаковики делать не рекомендуется, так как извлечение из них шлака становится затруднительным. Углублять шлаковики ниже уровня заводского пола рекомендуется только при малой высоте рабочей площадки мартеновской печи. Если она 5 Л1 и более, то под шлаковиков можно делать на одной высоте с уровнем заводского пола. 6. Регенераторы. Мартеновские печи, работающие на генераторном или смешанном газе, имеют с каледой стороны по паре регенеративных камер (газовая и воздушная). Мартеновские печи, работающие на жидком топливе или холодном высококалорийном газе, имеют только воздупшые регенераторы. Регенераторы выполняют двойную работу: 1) нагревают до высокой i° (1 ООО-1 200°) поступающие в печь газ и воздух; 2) создают в верхних частях газовых и воздушных каналов то положительное давление и скорость, к-рые обусловливают правильное движение газа и воздуха в рабочем пространстве печи. Первое требование (подогрев газа и воздуха ) вьшолняется при наличии достаточного объема регенеративных насадок, а следовательно их веса и поверхности нагрева. Второе требование определяется главы, обр. высотой насадок или, вернее, высотой столба нагретого газа (или воздуха), заполняющего регенераторы, щлаковики, вертикальные каналы и пролеты. Грубо говоря, 1 м высоты этого столба создает в среднем разность давления в 1 мм водяного столба (для газа несколько больще, для воздуха-меньще). Получающаяся разность весов наружного (холодетого) столба воздуха и внутреннего, нагретого в регенераторах до средней t° 600°,т.е. , создает в регенераторах и каналах печи тягу, т. е. позволяет за счет накопленного давления преодолевать сопротивления, встречающиеся на пути движения газа и воздуха (трение о стены каналов, потери скорости при поворотах, расширении и сужении струи и т. д.). Необходимость работы с высокими скоростями газа и воздуха в головках мартеновских печей заставляет обращать особое внимание на высоту регенеративных насадок. Для этой цели уровень пола регенераторов закладывается возможно глубже в землю (на 5,5-6,5 и даже 8,5 м ниже уровня заводского пола),  Фиг. 9. а высота рабочей площадки современных мартеновских мастерских поднимается на 5-7 м над уровнем заводского пола. Увеличение высоты регенеративных насадок имеет и другие преимущества, а именно: уменьшает потерю тепла в атмосферу, создает более равномерную работу решетки в отдельных точках горизонтального сечения и тем повышает использоваш^е объема камеры. Стремление к высоким насадкам является характерным для европ. техников, рискуюпщх применять даже такой дорогой и мало надежный способ, как опускание регенераторов в водоносные слои грунта путем вьшладки их в клепаном железном бетонированном кессоне. Америк, техники до последнего времени не придавали этому вопросу большого значения и компенсировали недостаток напора применением вентиляторов. При большом размере печей они получали сильно вытянутые в горизонтальном направлении, а следовательно и неравномерно работающие, насадки. По характеру движения газовой струи различают насадки вертикальные, или стоячие, и насадки горизонтальные, или лежачие. очень часто называемые заборными (фиг. 9). С этим последним типом не следует смешивать упомянутые выше насадки американского типа, сильно вытянутые в горизонтальном направлении, но имеющие вертикальные каналы, а следовательно и вертикальное движение газообразных продуктов. Высота насадки регенераторов современных европейских печей обычно доводится до 4,5-6,5 м; в печах старой конструкции, особенно на уральских заводах (высокие почвенные воды), часто встречаются насадки высотой 2-3 м. Америк, печи обычно имеют насадки 3-4,0 м высоты. Для правильного распределения газов и равномерной работы всей насадки, над нею и под нею оставляют достаточно высокое свободное пространство (600-800 лш для малых, 1 ООО-1 200 ми для средних и 1 200-1 500 мм для больших печей). При высоте насадки - 4 Л1 и просветах по 1,0 м выше и ниже насадок процент заполнения объема камеры насадкой падает до 66. Для средних условий европейск. практики заполнение камер колеблется в пределах 50-80% (в среднем 75%). При малой высоте насадки - целесообразно заполнять весь объем камеры насадкой заборного типа ил делать нзасадкй с двумя оборотами. Большинство насадок европ. печей делается в виде обычной решетки Сименса из кирпича толщиной 65-100 мм (в среднем 80 мм), причем кирпич ставится на узкое длинное ребро. Просветы между кирпичами делаются 80-120 мм (в среднем 100 мм). Иногда применяется насадка типа коупера с толщиной кирпича от 60 до 65 мм и величиной просвета ячейки в 100 х 100, 120 х 120 и даже 185 х 185 мм. Работа регенеративных насадок протекает в очень тяжелых условиях (оплавление кирпича, занос прозоров шлаком и пылью), а потому применение фасонного тонкостенного кирпича с искусственно развитой поверхностью нагрева, многократно предлагавшееся отдельными изобретателями, не давало обычно на практике реальных преимуществ. Вес 1 jw насадки обычно колеблется в пределах 500-1 100 кг (в среднем 800 кг), а поверхность нагрева 1 л *, в зависимости от толщины кирпича и размера просветов, доходит до 13-22 м^. Применение насадки коупера можно рекомендовать при высоких регенераторах; при вьггянутых насадках предпочтительны решетки, допускающие диагональное движение газа. Американцы предпочитают насадки, у.тгоженные плашмя в клетку из кирпича размером 115 х 115 х х265 мм или 115 x115 x 340 лш (4 х472 х xlOVa или 4V2X4V2X13V2 ) с размером ячейки в свету 152х152л1Л1; 178x178 л*л* и 230x230 мм (6x6 , 7x7 и 9x9 ), что вряд ли можно считать рациональньпи с точки зрения улучшения условий теплопередачи. Своды и верхнюю часть стен и насадки регенераторов (на Va-/2) делают из динаса, низ-из шамотного кирпича. Стены регенераторов состоят из двух слоев: наружного (в IVa-2 кирпича), из обыкновенного кирпича, Ичвнутреннего (в 1-IVg кирпича), из огнеупорного кирпича. Снаружи кладка стягивается арматурой, состоящей из вертикальных и горизонтальных балок, скреп- МАЖТЕЖбШаЖОЕ ПРОИЗВОДСТВО ленвгых связями. Для лучшей изоляции ка,-мер от потери тепла и вас^р, воздуха камеры обкладывают снаружи' Слезными листами или згключают в клепаный кожух с заьругаенными очертаниями. В этих случаях между кожухом и стенками камер де лается теплоизолирующая прослойка. Иногда своды и наружные стены камер обмазывают особыми, теплоизолируюпщми и воздухонепроницаемыми составами. В старых печах малого раймера регенераторы обычно располагались под печью. С увеличением размеров печей американцы начали выно--камеры под рабочую площадку. Такой ИИ является в настоящее время у них наи-Ikwree распространенным, а для печей ,ка-чажицегося типа он обязателен. Европ. печи среднего размера иногда применяют смешанное расположение камер (воздушные- под печью, газовые-вынесенные под рабочую площадку). 7. Перекидные и регулирующие клапаны служат для перемены направг ления движения пламени в рабочем пространстве, для регулировки количества газа и воздуха, поступающего в печь, и для управления тягой дымовой трубы. В качестве перекидных клапанов при мартеновских печах применяются для газа клапаны следующих типов, а) Б а р а б а и, или колокол, наиболее распространен для п чей малого и среднего размера. Клапан (фиг. 10а, 106) со-  Ц....................-1  ной перегородкой на 2 части. Чаша устанавливается на стенках, четырех вертикальных каналов, расположенных по углам квадрата Фиг. 10а. СТОИТ ИЗ нижней неподвижной литой чаши, имеющей форму кольца с крестовиной, и верхнего колокола, разделенного диаметраль- Т. 9. т. XII.   Фиг 106. и служащих для соединения клапана с правым и левым регенератором, дымовой трубой и газопроводом. Колокол с опущенными нижними краями (цилиндрич. стенкойи перегородкой) в кольцо и крестовину чаши, наполненные водой, дает герметический затвор. Перекидка клапана производится подъемом \ колокола, поворачиванием его На 90° и опусканием. Низ колокола погружается в воду больше, чем перегородка, поэтому при подъеме и поворачивании колокола перегородка свободно проходит над крестовиной, цилиндрическая же часть остается погруженной в воду. При повороте на 45 клапав отделяет печь от генераторов и направляет газ прямо в дымовую трубу, что имеет большое значение при пуске газа в печь и его зажигании, т. к., наполнив предварительно газом газо- провод, можно не опасаться взрыва. При наличии охлаждаемой перегородки эта система вполне надежна и удобна. При взрыве колокол играет роль предохранительного клапана, т. к. в этом случае он поднимается или отбрасывается в сторону и взрьш не сопровождается разрушением газопровода. Недостатки клапана: испарение воды, громоздкость при печах больших размеров и большое сопротивление для прохода газа. Перекидку производят ручным, гид- равлическим или пневма-   Фиг. И. тическим способом и от специального механизма, приводимого в движение электромотором, б)3*0лотниковые клапаны с гидравлическим затвором (системы Фор-тера, Моргана и т. п.) имеют почти те же качества, как и предыдущие; они довольно широко распространены в Германии. Перекидка обычно механизирована. Клапан сист. Фортера показан на фиг. 11. Перекидка  Фиг. 12. производится передвижением зрлотника особым рычагом, которым поворачивается вал и сидящие на нем рьгааги, соединенные шарнирно с золотником. Подвод газа-сверху, регулировка-тарелочным клапаном. Золотниковые клапаны без гидравлич. затвора (сухие, сист. Демаг) только начинают входить в обиход. Достоинства их-простота устройства, большое живое сечение, хорошая стойкость, в) К л а п а н ы-з ад в и ж к и (системы Blaw-Knox, Nay) наиболее распространены в Америке. Достоинства их- большое живое сечение, малое сопротивление, достаточная плотность, отсутствие водяного затвора. Клапан Blaw-Кпох(фиг. 12) состоит из чугунной литой рамы а, охлаждаемой при помопщ залитых в нее трубок, охлаждаемой задвижки б (железной сварной) и колпака е. Подвод воды в задвижку производится трубкой г, отвод-трубкой д. Внутри трубки д проходит вторая трубка е, доходящая почти до низа шибера и оканчивающаяся горизонтальной трубкой ж, имеющей ряд мелких отверстий. Выходящая с большой скоростью вода взмучивает осаждающийся внизу шибера осадок, который удаляется через выпускную трубу. Регулировка газа производится тарелочным клапаном, расположенным обычно около задвижки. Перекидка делается или централизованной от одного механизма (америк. сист.) или каждой шибер приводится от индивидуального мотора (нем. система). В последнем случае отпадает надобность в дымовых шиберах (фиг. 13 и 14) Недостатком задвижек является то, что приходится иметь большое число отдельных агрегатов (4 заслонки и 4 регулирующих клапана, не считая еще 2-3 дымовых). Все три указанные системы газовых клапанов применяются и для переключения воздуха. Кроме них применяются также мотыльковые клапаны системы Сименс, Симплекс и др. Клапан Симплекс (фиг. 15) имеет открытый верх кожуха, благодаря че. му язык клапана вполне доступен для осмотра и хорошо охлаждается. Недостаток его-неплотность (просос воздуха в дымовую трубу) и малое живое сечение. В печах большой мощности предпочитают подавать воздух вентилятором малого давления (15-40 злзл вод. ст.). Это позволяет достигать полной термич. мощности печи независимо от степени заноса насадок регенераторов. Газ обычно подается с положительным давлением в газопроводе. 8. Дымовые заслонки (шиберы). Каждая мартеновская печь должна иметь отдельные дымовые заслонки в дымоходах, идущих от газового и воздушного перекидных клапанов. Только таким путем можно добиться правильного распределения продуктов горения между воздушной и газовой камерами и полуть равномерную работу насадок. Для регулировки разрежения в рабочем пространстве печи иногда в общем борове ставится третий (общий) дымовой шибер. Шиберы делаются чугунные литые или наборные из кирпича Ца железных болтах. В больших печах имеет смысл механизировать подъем заслонок, т. к. только в этом случае рабочие значительно легче приучаются к их регулировке. 9. Дымовая труба служит для удаления продуктов гбренияиз рабочего пространства печи, протягивания их через насадки регенераторов и отвода дыма на достаточную МАРТЕШОВСЖОЕ ПРОИЗВОДСТВО высоту в атмосферу. Вследствие узких сечений пролетов и высокой V продуктов горения дымовая труба должна создавать доста-  ,Фиг. 13- точное разрежение (порядка 25-40 лш вод. ст.). Поэтому высоту дымовой трубы приходится брать значительной (25-30 м для печей малого размера; 40-55 л* для средних и 60-80 Л4 для самых больпшх печей). Трубы строят кирпичные (Европа) или йселез-ные (Америка), но обязательно с огнеупорной футеровкой в обоих случаях. В печах с головками специальной конструкции (Моля и др.) необходимо ставить эксгаустеры. 10. Паровые котлы часто устанавливаются при мартеновских печах большой мощности для использования тепла отходящих продуктов горения. В среднем на 1 w отлитой стали можно получить 300-450 кг пара с давлением 6-12 аЬт. Тип котла- горизонтальный трубчатый с дымогарными трубками ;гГ 5-6,3 см и дл. 5-5,5 м. Скорость дыма в трубках до 20-25 mjck. Съем пара с 1 л*8 поверхности нагрева ~ 8 tea. При котле необходима. установка мощного эксгаустера с хорошей регулировкой степени разрежения. Экономич. преимущества установки котлов д. б. проверены для каждого частного случая. Пример америк. з-дов, счи-  Фиг. 14. таюнрк паровой котел необходимой частью оборудования мартеновской печи, не является достаточно убедительным вследствие не- совершенства работы регеперативных насадок америк. типа. Установки паровых котлов при европ. печах пока немногочисленны. 11.Качающиеся мартеновские печи впервые были построены в США (Кемп-бел, Вельман) в 90-х годах прошлого века и в последнее время получают широкое распространение на европейских заводах. Арматура рабочего пространства их представляет собою склепанную из железных частей жесткую коробку, выложенную огнеупорной кладкой и установленную на 2-3 рядах роликовых опор. При помощи особого приводного механизма (гцдравлич. цилиндры, элек-  Фиг. 15. трич, привод с шестерней и рейкой или с винтом и гайкой) печь может поворачиваться на своих опорах как в сторон выпуска металла (обычно на 22-24°), так и в противоположную (для спуска шлака через пороги рабочих окон, наклоняясь на 10-12°). Головки делают отдельными от рабочего пространства, ift зазор между подвижной кладкой рабочего пространства и головками перекрывают при помопщ особого овалообразного кольца.Головки делают или откатными (сист. Вельмана) или неподвижными. Последняя конструкция получает все большее распространение в Германии, причем сами головки делаются сист. Фридриха или Моля с интенсивным водяным охлаждением. Преимущества качающихся печей: 1) возможность работать с наибольшим для данных условий Разрез па U-L  О to о Со ta о i4 О § О Фиг. 16. 1 ... 26 27 28 29 30 31 32 ... 48 |

|

© 2007 SALROS.RU

ПромСтройМат |