|

|

|

|

1 ... 21 22 23 24 25 26 27 ... 48 сит качество теста, его эластичность и способность давать гладкий, прочный,нервущийся и неслеживающий-ся сырой полуфабрикат, а также дальнейшее поведение этого полуфабриката в сушке-малая подверженность растрескиванию, искривлению, меньшая прихотливость и чувствительность к изменениям темц-ры и форсировке процессов сушки и наконец большая репость и упругость готовых изделий, стекловидность ла изломе, их сопротивляемость механическ. повреждениям и способность при варке сильно набухать, увеличивая свой объем в 2-2,5 раза и вместе с тем сохраняя эластичность и не развариваясь. Кроме того увеличение содержания азотистых веществ повышает питательность изделий. Высшие сорта муки из лучших сортов пшеницы твердых пород-арнаутки, бело-турки, кубанки, таганрогской, сибирской длиннозер-яой-имеют содержание сухой клейковины 14-16%; муку с содержанием сухой клейковины ниже 11-12 % iB М. п. не употребляют во избежание перечисленных зьппе нежелательных явлений. Влажность муки не должна значительно превышать 12-13%, в против-яом случае будут большие угары, т. к. нормальная влажность готовых изделий леншт в пределах от 12 до 13%. Вода, применяемая для замешивания теста для М. п., должна быть мягкой (содержание извест-жовых солей не выше 0,0003) и вполне чистой (содержание органич. веществ не вьппе 0,000035); следует употреблять прокипяченную и охлажденную воду, что способствует удалению из нее минеральных солей. Яйца, предназначаемые для добавки в тесто, д. б. тщательно проверены в отношении свежести. Это делается обычно путем просмотра яиц в овоскопе либо лробой на всплывание в 11%-ном растворе поваренной соли. Свежие яйца имеют уд. вес 1,0784-1,0914. Из методов сохранения яиц можно рекомендовать: 1) хранение на складе при +4°, 2) хранение в растворе жидкого стекла, в льняном масле и другие способы, основанные на герметич. закупоривании пор яичной <5корлупы. Консервирование известью не рекомендуется, так как яйца приобретают известковый запах и .привкус, а желток бледнеет, теряя свою желтизну. Применяют в М. п. также жидкий яичный желток, (Консервируемый в запаянных жестяных банках, и желток, сохраняемый при помощи замораживания. Сухой желток трудно поддается растворению даже при длительном размешивании и поэтому не удобен для добавки в макаронное тесто. Рецептура макаронных изделий варьирует преимущественно в отношении процент-яого содержания в поступающей в производство мучной смеси высших сортов тонкой крупки и крупчатой муки из твердых сортов пшеницы и в отношении количества воды, добавляемой для приготовления теста; добавка воды-от влажности самой муки, способности ее клейковины поглощать воду (различной для каждого данного сорта пшеницы муки) и от желательной крутизны теста, определяемой мощностью оборудования (допустимое рабочее давление прессов), способов получения полуфабрикатов и методов сушки. Для лучших итал. макаронных изделий (Сицилия, Южная Италия) употре--бляются исключительно высшие сорта тонкой крупки и дунбтов. Табл. 1.-Р ецептура мучной смеси и количество добавляемой воды, в %. Местность Врнеция и Ломбардия .... Италия (средн.ч.)-Швейцария (латинская ч.)......... Ф анция, Германия, Тироль . Южная Италия ........ Сев. Италия..........

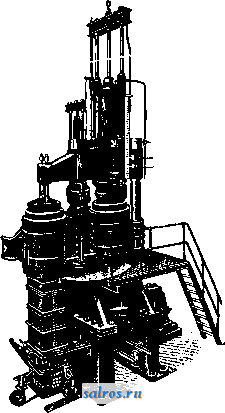

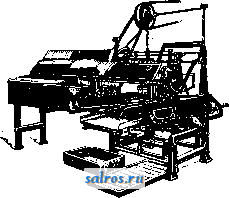

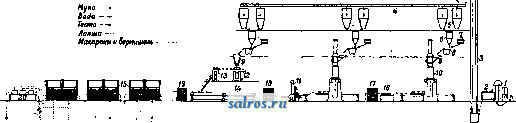

Для получения более гладкого и глянцо-витого товара рекомендуется к дунстам и крупчатке из твердых пород добавлять от 5 до 10% мягкой муки. Кустарные, р^ные способы обработки сырого полуфабриката и длительная сушка (подвесная или на рамках),естественная или простейшая Камерная, допускают приготовление более мягкого теста с ббльшим % воды. Механизированная резка и раскладка сырого товара, а также быстрая сушка в механич. сушилках шкафного типа требуют более крутого теста, влажность которого колеблется в пределах, близких к'30%, т. е. добавка воды для замеса должна быть 18-20% при нормальной влажности муки. Предназначаемая для приготовления теста мука должна быть тщательно просеяна и перемешана. В кустарном производстве это делается ручным путем на ситах и решетах, в производстве фабричного типа для этой цели пользуются буратами (см.) или сотрясательными ситами с механич. приводом. На небольших предприятиях смешивание производится при просеивании, на больших-в специальных закромах-мукоме-шателях с расположенным в середине конуса винтом, поднимающим муку при своем вращении вверх и т. о. перемешивающим ее. Далее мука при помощи элеватора или самотеком поступает в месильное отделение; на рационально оборудованных предприятиях мука предварительно взвешивается на мучных автовесах; кроме цели производственного кортроля точное отвешивание муки, соединенное с отмериванием потребного количества воды, дает возможность достигнуть равномерного замеса, что чрезвычайно важно для дальнейшей обработки и сушки; пропорции воды и муки, различные для разных сортов последней, устанавливаются для каждой данной партии сырья лабораторно или путем пробных замесов. Различают три типа замесов: холодный с t воды 15-30°; теплый с Г воды 30-60° и горячий-на воде, близкой к кипению. Наиболее прочный и стойкий при хранении товар дает способ холодного замеса; при горячем замесе даже вполне правильно обработанный и высушенный товар подвергается риску порчи уже после 3 месяцев хранения. При холодном замесе требуются длительное вымешивание теста и продолжительная его проминка и вальцевание; этот способ наиболее трудоемок. Сырой полуфабрикат, отформованный из теста, приготовленного на холодной воде, обладает свойством размягчаться под действием тепла; в теплой сушилке (при t° 40-50°) он обладает способностью слеживаться и слипаться, для него предпочтительнее сушка при бо.тее низкой t° (20-22°). В современном М. п. фабричного типа предпочитают теплый замес с t° воды 45-50°, который дает достаточно стойкий при хранении (нормально не менее 6 месяцев) и прочный товар и вместе с тем не требует такой длительной обработки теста; в сушилке товар не мякнет и не слипается. Ручной замес макаронного теста сохранился лишь в самых мелких кустарных производствах, замес на ф-ках всюду производится теперь месилками с механич. приводом. Для крутого макаронного теста обычные хлебопекарные тестомесилки с одним месильным рычагом не применимы, так как усилия, потребные для вымешивания крутого теста, очень велики и потребовали бы слишком тяжелой конструкции рычага. Применяются исключительно месилки с одним или двумя месильными валами коленчатой сигмообразнойформыилиимеющими боковые месильные лопасти. Дно дежи имеет форму соответствующего тела вращения, чтобы не оставалось мест, где бы могло скопиться пе-промешенное тесто. Для избежания несчастных случаев современные типы месилок имеют особое приспособление, к-рое выключает месильные валы при открывании верхней крышки месилки. Крышка эта служит также для уменьшения распыла муки, имеющего место в начале замеса, и мешает выпадать мелким кусочкам теста в моменты интенсивного перемешивания. Нормальные типы месилок строятся на емкость дежи от 10 до 200-250 КЗ муки и требуют на каждые 10 КЗ емкости дежи от 0,3-0,4 Н* (большие месилки) до 0,8-1,0 Н* (малые типы). В зависимости от качества муки и i° употребляемой воды продолжительность вымешивания теста равняется 5-20 мин. Больше 25 минут на современных механических месилках вымешивать тесто не следует, так как качество его начинает уже ухудшаться-оно становится липким и тянущимся; макароны из такого теста капризны в сушке, хрупки п имеют беловатый излом. Хорошо вымешенное макаронное тесто не образует однако сплошной компактной массы, а вьшалива-ется из месилки в виде отдельных б. или м. крупных, равномерно-плотных комьев, которые не должны иметь прожилок или включений сухой непромешенной муки. Последующая обработка теста имеет целью его уплотнение, удаление из него воздушных прослоек и включений и придание ему эластичности и однородности. Первоначальная проминка теста и собирание его в плотные лепешки или ленты производится на т е-стокатах и грамолах, иногда (в более мелких производствах) на вальцовках с валкалхи, расположенными в одной гори- зонтальной плоскости. Тестокат представляет собой вращающуюся чугунную тарелку, по которой катится тяжелый бегун. Тесто из месилки заваливается на тарелку тесто-ката и при вращении тарелки подминается под бегун, под тяжестью которого оно собирается в сплошную толстую ленту. Для направления отдельных комьев под бегун, переворачивания и подрезания ленты теста служат отражатель и дисковый нож. Машины строятся с емкостью тарелки на 50-200кг муки. Расход мощности--0,3-0,5 Н* на каждые 10 кг муки емкости тарелки в зависимости от веса бегуна. Продолжительность пром1шки теста-5-20 минут; при обслуживании машины д. б. обращено особое внимание на удаление с тарелки перед каждой новой порцией теста мелких крошек, остающихся от предьщущей; засыхая, они отвердевают и забивают отверстия прессовых форм. Грамола (фиг. 1) отличается от тесто-ката тем, что тяжелый бегун заменен двумя или тремя конич. рубчатыми валками, име-юпщми в сечении звездчатую форму; валки эти укреплены в подшипниках неподвижной рамы, установленной над вращающейся тарелкой, и могут в этих подшипниках свободно вращаться; расстояние валков от тарелки регулируется установочными винтами; подшипники валков укреплены пружинно, чем достигается плавность работы и исключается опасность поломок в случае излишней толщины слоя теста. Применение валков звездчатой формы ускоряет и улучшает проминку теста; отсутствие тяжелого бегуна значительно облегчает общий вес машины. Машины строятся с емкостью тарелки в 30-150 КЗ муки. Расход силы рав- няется от 0,5 Н* (для малых типов) до 0,3 Н* (для больших типов) на каждые 10 кг емкости тарелки; продолжительность обработки- 10-15 мин. Для первоначальной проминки и формовки теста можно пользоваться также вальцовками с валками, расположенными в одной горизонтальной плоскости. В виду того, что вальцовки имеют малую производительность и трудоемки, в крупных производствах для первоначальной проминки теста устанавливают тестокаты или грамо-лы. Только, в последнее время были выпущены достаточно мощные и компактные вальцы-тестокаты ( коллервальцы ) для первоначальной проминки и формования теста (фиг. 2); валки, работающие с большой на-  фиг. 1. Фиг. 2. грузкой, охлаждаются вентилятором, укрепленным на станине машины. Лента теста получается достаточно связной и плотной. Эта машина служит преимущественно для подготовки теста для резаного товара-лапши и т. п. Производительность машины-до 250 кг муки в час при потребной мощности в 3-5 IP. Обработанное на тестокате или грамоле тесто не имеет еще достаточно правильной формовки и представляет собой куски толстой и широкой ленты с неправильньпли краями, не вполне однородной по толщине и строению. В таком виде тесто еще не удобно для заполнения цилиндра пресса или пропуска через лашперезку или штамповочную машину. Поэтому тесто предварительно многократно пропускают через мощную вальцовку, провальцовывающую его до полной равномерности и гладкости; тесто выходит из машины в виде правильной ленты настолько плотной и эластичной, что при нажиме пальцем оно едва вдавливается и снова стремится принять первоначальную форму. Провальцованное тесто скатывают в рулоны и для предохранения от высыхания прикрывают холстом. Употребляемые для прокатки теста вальцовки имеют пару расположенных один над другим валков; расстояние между валками регулируется; фрикционная муфта у приводного шкива позволяет менять направление вращения вальцов, благодаря чему можно прокатьшать тесто в любом направлении-вперед и назад, что упрощает работу на вальцовке. Имеется тип вальцовок (фиг. 3), представляющих собой как бы две независимые вальцовки, примкнутью боковыми сторонами. Преимущество этого типа-удобство передачи теста после толстой прокатки на более тонкую. Работа на вальцовках связана с опасностью попасть в вальцы рукой. Новые типы вальцовок обязательно снабжаются предо- хранительным приспособлением-решеткой, опущенной низко над рабочим столом вальцовки; обычно решетка связана с пусковым приспособлением так, что при приподнимании решетки вальцы останавливаются, а  Фиг. 3. при дальнейшем поднятии меняют направление вращения на обратное, не могущее захватить предметы со стороны поднятой решетки. Аналогичное приспособление имеется и у кол л ервальцов. Нормальные размеры валков: длина 320-650 лш, 0 110-250 мм. Пропускная способность пары валков 100-Л1Л1 длины, 0 250 мм-от 20 до 35 кг муки в час. Потребная мощность-0,3-0,5 IP на 100 лш длины валков, 0 250 мм, или ~0,15 IP на каждые 10 кг пропускаемой в один час муки. Вальцеванием обычно заканчивается предварительная обработка и подготовка теста. Далее следуют операции по приданию изделиям их окончательной формы. Машины, применяемые для этой цели, можно подразделить на две основные группы: 1) машины, режущие или штампующие из ленты теста изделия различной формы, и 2) прессы, формующие тесто вьщавливанием через формы с отверстиями различного вида. К первым относятся лапшерезки и штамп-машины, ко вторым-прессы винтовые и гидравлические. Рабочим органом лапшерезки (фиг. 4) является пара небольшого диаметра рифленых по окружности валков, которые режут широкую подаваемую на них ленту теста по длине на тонкие бесконечные ленточки. Для разрезания бесконечных ленточек на лапшу служит расположенный Фиг 4 тотчас же за рифлеными валками вращающийся нож с продольными клинками. Перед рифлеными валками имеется обьгано пара калибровочных валков, доводящих подаваемое на лапшерезку тесто (провальцованное до толщины от 5-10 до 2-3 мм) до желательной толщины лапши, от 0,7 до 1,5 мм. Ширина лапши, в соответствии с сортом ее, колеблется от 1 до 15 мм. Машины строятся различных размеров с производительностью в 40-300 кг сырой лапши в час. В зависимости от нагрузки калибровочных валков, расход мощности на каждые 10 тег часовой производительности (по муке) колеблется от 0,1 до 0,3 Н*. Выходящая из машины лапша собирается на рамки или подается Небольшим транспортером на раскладочный стол. В виду того, что лапша и прочий мел-  кий резаный товар легко слипается в комья, часто у машины помещают вентилятор, продувающий и подсушивающий лашпу непосредственно по выходе из машины или на транспортере. Существуют и специальные аппараты для подсушки лапши и другого резаного товара, представляющие собой наклонные сотрясаемые сита, заключенные в деревянный короб; движущийся по ним резаный товар продувается и подсушивается током воздуха (иногда подогретого), даваемого вентилятором подсушивательного аппарата. Для транспортировки резаного товара в раскладочное отделение стали часто применять пневматич. транспортные устройства, работающие как всасыванием, так и нагнетанием; этот способ транспортировки такл<;е способствует подсушиванию резаного товара и устранению слипания его при сушке. Вернер и Пфлейдерер строят лапшерезки, соединенные с коллервальцами.Таким образом при рациональном расположении машин является возможным вести непрерывный процесс от загрузки муки в месилку до подачи сырой лапши на раскладйчный стол без промежуточной перегрузки полуфабриката вручную. Советскими конструкторами сделана дальнейшая попытка вполне автоматизировать транспорт полуфабриката в производстве лапши, начиная от завалки MyiCH до выхода готовой сухой лапши по схеме: 1 i Просевное устройство Мучной закром I Месилка Завалка I муки Коллервальцы- Мучно элеватор Ланшерезка Конвейерная сушилка для лапши Выход сухого товара на упаковку При ЭТОМ сушку лапши производят на конвейерной сушилке по типу сушилок, применяемых для мыльной основы ( стружки ). Штамповочные машины применяются для изготовления изделий сложной формы (ушков, фигурной бол опекой суповой засыпки) и распространены преимущественно на итальянских и швейцарских ф-ках; работают они по принципу качающихся штампов и снабжены дополнительными устройствами в виде миниатюрных щипчиков и захваток, придающих отштампованному кусочку теста необходимую форму. Производительность машин от 30-40 до 60-80 кг сырых изделий в час при расходе мощности от 0,5 до 1 IP без калибровочных валков. Для различной формы ивделий имеется набор соответствующих Штампов. Резаный товар как по расходам на производство, так и по капитальным затратам на оборудование самый дгшевый из всех видов фабрикатов из теста; в сушке он наиболее неприхотлив. Трубчатый товар - собственно макароны-требует для своего изготовления более сложнйх способов, а именно выдавливания теста через отверстия форм, снабженных расположенными центрально - цилиндрич. вставками-штифтами или т. н. клапан-ками, держащимися в уширенной части отверстий формы на трех или четырех лапках. Тесто, выдавлш-ваемое плунжером ( ш т и к е т о м ) пресса, обтекает лапки, делясь на 3-4 струи, а ватем в выходной суженной части отверстия, где висит цилиндрич. часть клапанки, сливается и слипается, образуя цельную трубочну-макаронину. Если в отверстии не устанавливать клапанков, то получается сплошная нить-вермишель. Придавая отверстию различную форму, можно получить нитеобразный товар любого рисунка в сечении. Прессы для макарон строят самых различных размеров: ручные-для домашнего хозяйства, небольшие винтовые с механическ. приводом-для кустарного производства и крупные гидравлические ( Мамонт-пресс )- для больших фабрик. Наиболее удобны в работе прессы вертикального типа с двумя цилиндрами. Для облегчения прохождения теста сквозь отверстия форм цилиндр пресса прогревают, что способствует размягчению теста; так как при нагревании цилиндра водяной рубашкой прогревается преимущественно периферический, прилегающий к стенкам цилиндра слой теста, то по краям формы макароны выходят с большей скоростью, чем в середине; в прессах более крупных размеров устанавливаются решетчатые грелки, располагаедше над формой и дающие более равномерный прогрев теста. Грелки подогреваются горячей водой t 60-80°; Применение пара не рекомендуется во избежание заваривания теста, становящегося липким, заклеивающим формы и да-:ющим товар, нестойкий При хранении и ломкий в сушке. Подсушку товара, выходящего из-под пресса, йроизводят струей воздуха; обычно при наличии нескольких прессов обдувку сырых макарон производят центральным вентилятором при помощи разветвленного воздухопровода.Чрезмерная подсушка товара вредна, т. к. в слишкэм высохшем верхнем слое теста макаронных изделий легко образуются трещинки (обычно кольцевидные) вследствие неизбежных изгибаний товара при транспортировке и укладке; по этим трещинкам готовый сухой товар легко разламывается, вследствие чего при упаковке и перевозке получается много брака. Как винтовые механические, так и гидравлические прессы снабжаются приспособлениями, автоматически вьнсдючающими рабочий штикет, как только он подходит к форме; такой ограничитель крайних положений штикета необходим во избежание продавли-вания грелки и формы при оплошности обслуживающего пресс рабочего. Винтовые прессы с механич. приводом распространены преимущественно на мелких предприятиях. Они обладают тем недостатком, что не позволяют регулировать рабочее давление, почему при слишком крутом тесте или забитой форме может произойти разрыв цилиндра или другие поломки; при работе же гидравлическим прессом за давлением наблюдают по манометру, и кроме того имеется еще предохранительный клапан, к-рый устанавливается на определенное задание (заданный предел). Винтовые прессы строятся обычно на производительность от .10-15 кг до 100-150 кг в час. Емкость тестового цилиндра 5-60 кг; потребная мощность-0,5-0,3 Н* на каждые 10 кг часовой производительности. По соображениям конструктивным и эксплоатационным, начиная с 80-100 кг часовой производительности уже значительно выгоднее применять гидравлич. прессы. В настоящее время все б. или м. значительные фабрики оборудованы гидравлическими прессами. Общеприняты спаренные цилиндры, поворачивающиеся вокруг одной из колонн и позволяющие наполнять тестом свободный цилиндр, в то время как другой находится под рабочим штикетом (фиг. 5). Наполнение свободного цилиндра тестом в крупных прессах механизировано. Прессы обслуживаются либо независимыми гидравлич. насосами, обычно двухскалочными, либо групповым аккумулятором высокого давления. Прессы могут  Фиг. 5. работать на чистой воде, на воде со специальными химическими добавками (см. Гидравлические прессы) и на минеральном масле; последнее предпочтительнее. Новейшие крупные ф-ки оборудованы групповыми аккумуляторными установнами, к-рые кроме экономичности и удобств обслуживания дают и производственные выгоды: более ровное и постоянное давление, отсутствие толчков жидкости (заметных при работе отдельных насосов), получение более гладкого и ровного товара, уменьшение износа прессов и повышение их производительности на 10-20% против работы на индивидуальных насосах; кроме того исключается возможность перепуска дав-тенип по недосмотру или при порче манометров, что часто является причиной разрыва цилиндров. В последнее время строят для М. п. вместо групповых аккумуляторов высокого давления аккумуляторы воздушно-гцдравлическйр (см. Аккумуляторы гидравлические), более компактные и дающие ббльшую равномерность давления. Первора-чальное сжатие воздуха до давления 100 atm дается воздушным компрессором, дальнейшее сжатие воздуха до рабочего давления аккумулятора происхо-ДЕст благодаря нагнетанию в баллоны аккумулятора жидкости гидравлич. насосом. Аккумуляторы снабжаются автоматическим клапаном (лучше грузовым), не позволяющим давлению перейти заданный предел. Рабочее давление макаронных прессов колеблется в пределах от 120-150 до 250-350 aim в крупных прессах и зависит от плотности теста, размеров и формы сечения отверстий в прессовых формах и от скорости выдавливания теста сквозь отверстие формы. Слишком крутое тесто и слишком большие давления и скорости выхода дают шероховатый товар. Для длинного товара применяются исключительно вертикальные прессы. Для мелкорезаного товара часто Примейя- ются прессыгоризонтальные, хотя вращающиеся ножи ЖДЯ резки выходящих из форм нитей теста достат(эчно удобно располагаются также и при прессах вертикаль-ой конструкции. Характеристики прессов см. табл. 2. В самое последнее время предложена патрон-вальцовка , конструктивно увязанная делке. На небольших прессах эти операции производятся вручную: работница расправляет прядь макарон, отрезает ее острым ножом у формы, укладывает на стол и разрезает по заданной мерке. К большим прессам Табл. 2.-Ги д р а в л и ч е с к и е прессы. Тип и марка Цилиндры для теста Число их Диам. в мм Емкость в кг муки Часовая производительность в кг Потреб- Вес в кг Примечание Вертикальные

Вертикальные KS I............ KF 0......... . . . KF I............ KF II........... KF IV........... Горизонтальные КР I............ КР II . . ......... Вернер и Пфлейдерер (Германия) 3 600 6 ООО 9 200 13 500 14 500 21000 6 ООО 8 80О Бюлер-Уцвиль (Швейцария)

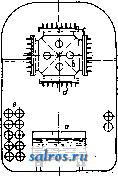

2,0 3,0 6,0 8,0-10,0 3,0 6,0 2 200 4 780 8 330 И 796 21 905 4G20 6 670 Мощность патрон-вальцов, W: 2 S 3- 4 4 Прессы могут обслуживаться как насосами, так и аккумуляторными установками \ Предназначены для обспу-/ живавия насосом I Предпочтит.- аккумуляторн. /установки Аккумуляторн. установки }Насосы или аккумуляторн. установки с прессом и вполне механизируюидая загрузку цилиндра тестом. Патрон-вальцовка, укрепленная на кронштейне над свободным цилиндром для теста, представляет собой цилиндрич. приемник с расширением в верхней части, предназначенным для завалки теста; внутри цилиндра вращается центрально расположенный вал, несущий на нижнем конце два или три свободно вращающихся вокруг горизонтальной оси ролика; вал может двигаться вверх и вниз. Тесто прямо из расположенной над прессом месилки заваливается в приемную воронку патронных вальцов; укрепленные в верхней части валика ножи дробят слшпком крупные комки теста; затем тесто проваливается вниз, в свободный цилиндр пресса, и там уминается и укатывается горизонтальными роликами вращающегося вала; по мере заполнения цилиндра тестом вал и укрепленные на нем ролики поднимаются вверх; по наполнении цилиндра тестом вальцовка автоматически вьжлючается, и наполненный цилиндр м. б. повернут вокруг оси и установлен под рабочим штикехом. Патрон-вальцовка устраняет необходимость в тестокате и вальцовке и вполне механизирует процесс производства прессового товара, позволяя при рациональной расстановке машин совершать весь цикл работы от завалки муки до выхода из пресса сырого товара без необходимости транспортировать полуфабрикат вручную. Сокращение 2 этапов-обработки теста тестокатом и вальповкой-дает значительную экономию в рабочей силе и в площади необходимых производственных помещений. Выходяпщй из пресса в виде бесконечной пряди товар подвергается дальнейшей раз- приспосабливаюткачающиеся столы, имеющие горизонтальное возвратно-поступательное движение, позволяющее с большим удобством производить разделку выходящего из пресса товара. Сущность устройства их заключается в том, что стол, на котором закреплены лотки (кассеты) для товара, передвигаясь на катках По рельсам или поворачиваясь вокруг вертикальной оси, периодически подхватывает длинную прядь макарон, свободно висящую между стойками пресса в специальном углублении или отверстии в перекрытии; товар режут на столе и наполненные им кассеты снимают и заменяют Пустыми; за это время свободно висящая прядь макарон снова успевает выйти из формы примерно на длину стола и снова подхватывается столом и подвергается на нем разделке. Преимуществом этого устройства кроме облегчения труда работниц- резалок является получение более ровного товара, т. к. он не путается и не мнется, как при ручной резке, а вытягивается и равняется под действием собственной тяжести висящих свободно нитей. Тем не менее такое устройство требует хорошего качества муки и теста, в противном же случае получается много обрывов товара, так как длина его обыкновенно достигает при этом устройстве 1,5-2 л . Разрезанный товар подлежит раскладке, способы и виды к-рой зависят от типа изделий и способа сушки. Макароны раскладываются 1) на рамки для сушки на стеллажах, 2) в кассеты с перекладкой картоном, 3) сплошной кладкой для сушки в шкафных механич. сушилках или 4) подвешиваются на рейки по итальянок, способу (macaroncelli). Вермишель либо сушится в подвешенном состоянии (spaghetti) либо раскладывается на сушильные рамки для сушки в камерах на стеллажах или в шкафных сушилках. Для вермишели обычно применяется фигурная раскладка в виде мотков или бантиков, состоящих каждый из пряди в 20- 30 нитей вермишели. Сушат также и короткорсзаную вермишель, прямо рассыпанную на рамки. Суповую засыпку всех форм и видов и короткорсзаную лапшу, изготовляемую на лашперезках, рассыпают для сушки на рамки. Длинную лашпу раскладывают на рамки бантиками или мотками. Раскладка сырых изделий еще не для всех их типов механизирована. Существуют мапшны для раскладки бантиками вермишели и лапши. Машина Nutria (фиг. 6) раскладывает 90-180 кг сырой вермишели в час при расходе мощности около IP; машина Juno, раскладывающая лапшу, при- соединяется непосредственно к лапшерезке и может дать 100-300 кг мотков лапши в час при расходе также ок. /, ff. Раскладка макарон на рамки и в кассеты пока еще не механизирована. В последнее время предложен аппарат для механич. подвески макарон, не нашедший пока широкого распространения. Легко м. б. механизирована раскладка короткой лапши установкой под лапшерезкой транспортера, медленно движущего пустые рамки, равномерно заполняемые при этом движении сыплющейся из лапшерезки лапшей. Механизация процессов раскладки заслуживает серьезного внимания по санитарно-гигиенич. соображениям, т. к. гкелательно избавить пищевой продукт от обработки руками. Одним ИЗ наиболее ответственных процессов в М. п. является сушка отформованных сырых изделий. Для изделий из тесте, требуются медленная и осторожная сушка, чтобы влага успевала равномерно распределяться в толщине теста, иначе поверхностный слой, ссыхаясь, сжимается и дает начало мелким трещинам, которые при дальнейшей сушке разрушают отформованное изделие; особенно чувствительны в этом отношении толстые макароны и фигурная засыпка (крупных размеров и сложной формы); наименее требовательны в этом отношении ко-  Фиг. 6. роткая лапша и мелкая суповая засыпка (зерныЩки, так назыв. овес ). В кустарных итал. производствах в виду благоприятных климатич. условий сушка до сих пор производится непосредственно на воздухе, причем длинный товар сушится исключительно в подвешенном состоянии. В так наз. неаполитанском способе различают в процессе сушки 3 основных периода: 1) подсушку (под-вяливание), 2) отволаживание (о т л е ж-к а) подсохшего товара и 3) окончательную досушку изделий. При первой операции удаляется 1/4-i/a всей подлежащей испарению из изделий влаги. Подсушка производится на открытом воздухе, иногда на солнце и легком ветре, в течейие V2-3 ч. Затем товар переносят в закрытое прохладное помещение, где ему дают отойти (отволгнуть), чтобы влага равномерно распределилась в толще изделий. Отволаживание-длится 12- 24 часа, после чего товар переносят в другое помещение для досушки, где воздух должен быть довольно влажным, чтобы досушка шла очень медленно. Последняя операция длится от 3 дней до 3 недель. Чем медленнее идет сушка, тем лучше и прочнее получается товар. Работа по этому способу требует особого навыка мастера и осуществима в кустарных производствах. Крупные производства для ускорения и упорядочения процесса супши производят последнюю в специальных помещениях, снабженных особыми отопительными и вентиляционными установками. Устройства таких сушилок крайне разнообразны. Кроме подвесной сушки применяется еще сушка товара, расположенного на рамки, расставляемые по полкам или стеллажам; рамки иногда покрывают картоном, толстой бумагой или полотном для замедления сушки и во избежание коробления товара. Способы сушки с искусственным подогревом и вентиляцией позволяют свести ее продолжительность для трубчатых изделий до 2 суток, для резаных- до суток и даже меньше; дальнейшее же сокращение времени сушки отзывается на прочности товара; потребные площади сущильных помещений при искусственной сушке изделий удалось значительно сократить и довести производительность 1 общей площади Сушильного отделения до 5- 10 кг в сутки. Усовершенствованием в деле сушки следует считать применение для этого.шкафных сушилок; при этом способе товар, уложен-ньтй в кассеты, продувается воздухом с торца, так что воздух омывает как наружную, так и внутреннюю поверхность макаронины что способствует более равномерной подсушке всей толщи теста, уменьшает опасность растрескивания изделий при быстрой сушке и сокращает время сушки для трубчатого товара. Устроенные по этому типу сушильные аппараты типа Igetro состоят из сушильной головки и приставных шкафчиков, наполняемых кассетами с товаром. Сушильная головКа состоит из вентилятора типа сирокко и пластинчатого парового калорифера по типу Юнкерса, соединенных системой коробов-воздуховодов с дроссельными клапанами, позволяющими осуществить любой режим сушки: 1) замкнутую-внутреннюю циркуляцию, 2) циркуляцию' с частичным выхлопом и притоком и 3) работу целиком на приточном воздухе с полным выхлопом отработанного. Продолжительность сушки в шкафных сушилках- 16-30 ч. в зависимости от сорта товара и его-влажности. Емкость сушильного шкафчика ок. 200 КЗ для макарон и 100 кз для вермишели (по сухому товару). Производительность 1 площади сушильного отделения, оборудованного такими сушилками,-до 25 кг готовых изделий в сутки при сушке макарон и до 35 кг готовых изделий при сушке резаного товара. Максимальный расход тепла-от 10 ООО Cal/час (для макаронных сушилок) до 2*0 ООО Са1/час (для лапши и вермишели). Средний расход пара-100- 200 КЗ в сутки на 1 сушилку. Потребная мощность на сушилку-3-4 IP. В последнее время выпущен упрощенный и более удобный тип шкафной сушилки, работающей без калорифера, воздухом из помещения. Сушилка представляет собой легкий деревянный шкаф с одним или двумя отделениями, в каждое из к-рых вкатывается по одному шкафчику с товаром; сушильный шкаф имеет обыкновенные дверцы или жалюзи, закрьш которые можно осущест- вить в шкафу замкнутую циркуляцию; каждое отделение шкафа обслуживается инди-нидуально крыльчатым вентилятором; при-юткрывая дверцы или жалюзи или специальное окошко и пользуясь перекрыв-ными клапанами, можно осуществить все вариации режима. Сушилка из двух отделений при расходе мощности на вентиляторы в' 2-3 Н* дает в сутки до 400-500 кг макарон при продолжительности сушки в 18- 24 ч, и до 300-350 кг в сутки вермишели, -лапши и другого резаного товара при продолжительности сушки в 12-18 ч. Оптимальная темп-ра помещения, где работают сушилки и воздух которого используется для сушки, 18-22°; оптимальная влажность- -60%. Этот тип сушилок еще экономичнее в смысле использования площади сушильного отделения; с 1 л* ее удается снимать до 40 кг готовых изделий в сутки. При размещении большого количества сушилок в общем зале является необходимость в установке приточно-выгяжного вентиляционного фанерных застланных бумагой (во избежание проникновения пыли и выпадения крошек изделий) ящиках весом до 20 кг; средний-в картонных коробках, пачках или пакетах по 500 г; за границей в ходу еще более мелкий развес-по 250, 200 и 125 з для суповой засыпки, часто в ,мешочках и пачках из целлофана. Нормальная влажность готовых изделий лежит в пределах 12-13%. Основные анализы готовых изделий - на влажность, на присутствие искусственньпс каменноугольных красителей, на содержание яиц: качественное-реакцией Вейля на лютеин или пробой на холестерин и фито стерин по Бемеру, количественное-на содержание лецитин фосфорной кислоты по способу Юккенака. Хранение макаронных изделий требует прохладных, сухих, хорошо проветриваемых складов; макаронные изделия весьма восприимчивы к посторонним запахам; нормальный срок хранения их-не свыше шести месяцев. Производственный процесс крупных  it::f;:Ь:Ь{:Ц^:yvЫ:........гvv-.rr..г.zv 1 Фиг. 7. Схема производства макаронных изделий: 1-мучная самотаска с фильтром; 2-бурат; 3-мучная самотаска; 4-i аспределительный шнек; 5-зэкром-мукомешатель; б-автоматич. весы; 7-водомерный бак; -месилка; 9-приемник для теста; /о-гидравлический пресс № 2Э; i/-раскладочная машина Nutria ; 72-коллервальцы; i л-ланшерезка; транспортер; /5-сушилка Кайзера; J в- стол для раскладки макарон; 17- шкафчик для макарон; 18- шкафчик для вермишели; 19-шкафчик для лапши; 20-стол для упаковки готового товара. устройства ДЛЯ кондиционирования воздуха помещения в отношении его влажности я температуры. В настоящее время имеется Целый ряд конструкций сушильных аппаратов для сушки всех видов изделий из теста, работающих без подогрева сушильного воздуха; различия их заключаются преимуще-чзтвенно в расположении шкафчиков и об- служивающих их вентиляторов. Для мелкого резаного товара сделаны удачные по-пьггки применить конвейерные сушилки. Трудность сушки макаронных изделий заключается в необходимости, во избежание растрескивания товара, вести сушку очень медленно и постепенно, воздухом с испарительной способностью не выше 5-6 г на 1 кг сушильного воздуха в третьем периоде чзушки. Для поддержания необходимой t° и влажности, особенно Н условиях сушки по-Сдогретым воздухом, весьма целесообразно применение для макаронных сушилок автоматических устройств для регулировки температуры и влажности, предложенное американской фирмой Carrier Engineering Co.; в Европе таких сушилок до настоящего времени еще не имеется. Вьппедший из сушилок товар должен по возможности скорее подвергаться упаковке, чтобы не уменьшалась его влажность. Обычные ТШ1Ы упаковки для макаронных изделий: крупный развес в деревянных или современных макаронных фабрик планируется наиболее удобно по следующей смешанной схеме: > Просевное отделение Закрома, автовесы Месильное отделение г Прессовое и лапшерезное отделение кладочное отделение Суш 1лка ковочное отделение и экспедиция ► Рас-Упа- Здесь предварительная обработка муки и теста идет, по вертикали, а раскладка сырого полуфабриката, сушка его, упаковка и экспедиция-по горизонтали. Применение патрон-вальцов дает возможность рационально разместить первую часть процесса в трехэтажном здании с подвальным помещением, ic-poe отчасти м. б. использовано под склад муки; вторая часть производственного процесса размещается в одно-или двухэтажном здании. Производительность крупных современных макаронных ф-к достигает 50-60 m готовых изделий в сутки при двухсменной работе тестрприго-трвительного И формовочного отделещий и работе сушильного отделения круглые суг-ки (на фиг. 7 представлен план-схема з-да). МАКАТЕЛЬНЫЕ ИЗДЕЛИЯ Экономике.. В России первая мака-роннал фабрика была открыта в 1857 году. Перед войной 1914-18 гг. работало 39 пред-лриятий фабрилногб типа-примерно 200 прессов и 1 550 рабочих. Выработка достиг гала 24 ООО т в год на общую сумму 5- 6 млн. рублей. Послевоенный восстановительный период характеризовался ростом и укрупнением М. п. По данным ЦК Пищевиков на 1 окт. 1926 г. по всему СССР существовало 65 заведений с наемным трудом, где бьщо занято 2 894 работника всех ква-.лификаций. В 1925/26 году по цензовой макаронной промышленности насчитывалось 31 предприятие с суммарной выработкой в -31 027,3 m на сумму 13 121 червонных руб. В 1927/28 г. по цензовой промьппленности выработано 37 816 m готовых изделий на сумму 13 796 тыс, р. Душевое потребление в 1925/26 г, достигало лишь 1,27 кг на душу л'ородского населеш1Я в год и 0,22 кг в среднем на душу населения СССР. Пятилетний план развития промышленности предусматривает ai?p§ темхгы роста М, п.: роды m тш5, р. 1938/29....... . 48 3J0 17 200 1929/30 62 930 21 795 i9i)/3t . ,...... 82 600 26 585 1931/32 ........ 97 700 30 815 1932/33 . ., ..... 112 450 33 785 Т. е, увеличение продукции на 299% в натуральном вьфажении. и на-245% в денежном, по ценам соответствующих лет. Темпы роста М. п., намеченные пятилетним планом, вероятно будут превышены. Мировой рынок макаронных изделий за последнее время претерпел значительные изменения. До войны 1914-18 гг. крупнейшим мировым экспортером макарон была Италия, на долю которой приходилось 75-80% всего мирового экспорта; средняя довоенная цифра экспорта итал. макарон выражалась в 63 ООО т. Крупнейшим потребитсчем итал, макарон была Америка, поглощавшая до 70-75% ИТ9Л. экспорта-до 45 ООО т. В лослевоэншю вреш картаща ршад штшг ..лась: благодаря бурному росту м^ронной ..промыцщвйноств СЖА. же только йокрыли спрос собственного потребления, но и превратились в экспортера; в 1925 г. экспорт из США достиг 4 500 т, с неуклонной тенденцией роста. Та же картина наблюдается в других странах с развитою культурой пше--ницы-в Канаде, Франции и Испании. Лпт.: R о V е t t а R., Industrla del pastiflcio, 2 ed., Mitano, 19?5; 0 ert el Fr S tuu b er W Die Teigwarenfabrikatlon, 3 Aufl., W.-Lpz., 1925; Маапз^Ао A., Die Nahrungsmittel aus Getrelde, B. 2, В., i92j8; С e s с h i n a G., Prlmo contribute alio srtudio d. eesicazione d. paste allmentari, Milano, 1907; Skinner Robert P., Manufacturing of Semolina and Macaroni, BuU. of ttie U. S. Department of Agriculture*. Wsh., 19C2. 20. B. Лукьянов. МАКАТЕЛЬНЫЕ ИЗДЕЛИЯ, макан-н ые изделия, или изделия без та в а, изделия (преимущественно тонкостенные), приготовляемые путем повторного об-макивания соответствующих форм в резиновый раствор (см. Клей резиновый); приставший к формам слой клея оставляет на формах после улетучивания растворителя тонкую плетгу резины. Этим способом изготовляют сбски, напальчники, хирургич, пер^-чатки, презервативы и т. п. Для макания применяют обьршо бензиновые растворы каТ. Э. т. XII,  учука; для получения прозрачных или особо тонкостенных изделий берут растворы чистого каучука (без примесей), для изделий цветных-каучук предварительно смешивают с небольшим количеством красителей (сажа, литопон, киноварь). Формы для макания применяются деревянные, лакированные, а также стеклянные и фарфоровые. Процесс макания производится в специальных макательных аппаратах (ем. фиг.). Существенные части аппарата-ящик а с резиновым клеем, под-нимаюхцийсяи опускающийся при помощи гидравлич. подъемника, и вращающаяся вокруг своей оси крестовина Ь, на которой укреплены две или четыре рамы с с формами d для М. и. Весь аппарат плотно закрыт кожухом, в кото)ом спереди имеются даерцы для вкатывания и выкатывания ящика с клеем и для загрузки и разгрузки форм; за процессом можно следить через застекленные окна. Обыкновенно устанавливается целая серия аппаратов вплотную друг к другу, так что один рабочий может обслуживать 6-7 аппаратоЬ. При макании крестовина с формами останавливается и к постедним снизу медленно подводится ящик с клеем. После погружения форм на достаточную глубину ящик опускают медленно до выхода форм из клея; скорость движешгя ящика регулируют особой рукояткой. Получение изделий равномерной толщины и без пувырьков зависит от режима скорости поднимания й опускав ния ящика и в зцачитедвНой степени от на кусства мшсэдьщвка. Йосле^ обмакив.аиия первой рамы с формами кре(Етовину иовора-Ч1$шг-.ад. 180** и таким же образом произведет макание противоположной рамы. Затем крестовина приводится во вращательное движение для высыхания приставшего ц формам клея и для равномерного распреде* ления его по поверхности форм. Через 20- 30 м. клей настолько высыхает, что можно начать макание двух других рам с формами. Число повторных маканий каждой рамы зависит от толщины изделия, а также от консистенции клея; на практике число ма каний каждой рамы бьшает от 2-до 15, и весь процесс длится примерно от Здо 24 ч. Улетучивающиеся во время просутки па ры бензина отсасьшаются из аппаратов вентилятором и либо уносятся в воздух, ЛИе бо направляются в установку для рекупера-щш растворителя. В аппаратах новейшей системы (фирмы Ширм в Лейпциге) конденсация бензина происходит внутри самих аппаратов при помощи систем охлаждающих труб е, но при этом несколько замедляется весь процесс макания Цр.окончании макания формы с изделиями вынимают из аппаратов и подвергают окончательной просушке, после чего на нижнем крае изделия делается вручную или на специальных маг шинках утолщение (венчик), М, п. обычно вулканизуются (см. Вулкан-тация) холодным способом: тонкостенные (до 0,2 лш)- в парах полухлористой серы в герметически закрытых пшафах, изделия с более толстыми стенками-погружением в растворы полухлористой серы в сероуглероде или бензине. Вулканизованные изделия снимают с форм после предварительного припудривания (рисовой пудрой, мукой или тальком) или смачивания водой, содержащей глицерин. Горячим способом (в воде) вулканизуются лишь нек-рые специальные изделия (напр. перчатки для электротехнич. целей); в этом случае к резиновому клею предварительно добавляют серу. Так как вследствие разложения полухлористой серы в изделиях остаются следы к-т, то вулканизованные холодньш способом изделия необходимо обработать щелочами; тонкостенные изделия подвергают действию газообразного аммиака, толстостенные промывают в растворе едкой щелочи. Готовые изделия подвергаются тщательному осмотру и браковке. Так как в М. и. отсутствуют швы, то такие изделия значительно прочнее резиновых, склеенных из нескольких частей; макатель-ные изделия, вулканизованные холодным способом, характеризуются более быстрым старением: они не выдерживают продолжительного хранения. Т. к. производство изделий без шва вследствие применения больших количеств горючих растворителей (например бензин, сероуглерод) чрезвычайно опасно в пожарном отношении, то в последнее время стремятся заменить в производстве М. и. бензиновые растворы каучука естественным каучуковым латексом или искусственными водными дисперсиями каучука. Методика производства с этими материалами разработана пока еще недостаточно. Лит.: D11 m а г R., Die Technologie d. Kautschuks, Wien-Leipzig, 1915; Gottlob K., Technologie d. Kantschnkwaren, 2 Aufl., Brschw., 1925; Seamless -Rubber Goods, Iiidla-Rubber Journal*, London, 1926, V. 71; Beitrage гиг wlrtschaftlichen Fertigung nahtloser Sanger. Gmnrai-Ztg , В., 19Й6-27,B. 41. P. Крметеон. МАКОВОЕ МАСЛО добывается из семян мака (см.), принадлежит в группе вглеыхаю-щих люсел (см.), жидкое по консистенции, бледножелтоватого цвета. Содержание М. м. в семенах мака колеблется от 45 до 51,5%. М. м. содержит глицериды олеиновой (20%), линолевой (65%), линоленовой (5%), пальмитиновой и стеариновой к-т. Константы М. м. в зависимости от происхождения и географического произрастания семян сильно разнятся: Плотность D\%............. 0,924-0,926 tsacm. .................от-16 до -18 Кислотное число............ 2,Б-2,8 Число омыления........... . 193-195 Иодвое число.............. 128-167 Число Генера ............. 96,4 Число Рейхерт-Мейсля........ 0,6 Неомыляемый остато!; (в %)..... 0,43-1,6 *°ил. жирных к-т............ 20,6 t°sacw. жирных к-т (титр)........ 17-19 Коэф. преломления: п (при 25°)............... 1,4739-1,4760 п (при 40 )............... 1,4679-1,4698 Пищевое М. м. получают холодным прессованием, техническое М. м.-горячим прессованием. М. м. техническое употребляют для приготовления олг1фи (см.). масляных лаков (см. Покротшлаш), мыла, красок для живописи (см.) и пр. Лит.: Спр. ТЭ, т. III, стр. 49, 56, 69, 80: Л я л и и Л., Жиры и масла, 2 изд.. Л., 1925. Н. Ракицкий.. МАКРОСТРУКТУРА, название структуры/ какого-либо материала, видимой или невЬ-оруженньш глазом или при небольшом уве--личении (дох5). Обыкновенно этот термин относится к структуре сплавов. Металлы и их сплавы затвердевая образуют конгломерат кристаллов (см. Металлография). Эти кристаллы располагаются в некотором закономерном порядке: оси группы кристаллов имеют одно общее направление, и металл приобретает дендритное стфотие (см.). В сталях эти дендриты (см.) застывают первыми и поэтому они являются более туго-плавкими сравнительно с другими частями металла; отсюда можно заключить, что, вследствие медленного выравнивания состава кристаллов (диффузии) в застывшем слитке, металл последнего неоднороден (ге-терогенен) в разных точках, а следовательно-и обладает неодинаковыми физич. свойствами (анизотропия), в том числе и механическими. Исследования показывают, что эта гетерогенность очень устойчива и трудноподдается изменению как термич., так и механич. обработками; при ковке напр. дендриты не уничтожаются, а только дефорлш-руются. Для того чтобы гарантировать изделию прочность, надо застывание металла вести в таких условиях, которые обеспечивали бы наилучшее расположение кристаллов. Поэтому изучение М. обязательно при изготовлении фасонных отливок, слитков, а также при технологиЧ; процессах горячей обработки металлов. Для изучения структуры металла ее нужно предварительно проявить. Для этой цели для разных металлов существуют разные протравы (для стали-Промстандарт, вып. 141; для других металлов-см. Микроструктура). Неоднородность сплава может обусловливаться не только процессами кристаллизации, но также и последующими операциями,.  как то: термич. обработкой, обезуглероживанием при нагреве, цементацией, сваркой улетучиванием или окислением прибавленных примесей, например Zn в латуни. Такая-неоднородность также проявляется травле-нием и в некоторых случаях бьюает необходима для доказательства исполнения заданных технических условий; на фиг. щ)едста-влена требуемая граница закаленной и незакаленной частей лемеха по ОСТ; на вкл. л. 1 показана толщина цементированного слоя и т. д. Особенно важное значение имеетг наблюдение за М. в кузнечном и литейном процессах. Неравномерность распределения примесей в слитке стали (ликвация) отражается на М. изделий (напр. прокатных из делий). На вкл. л. 2 показано неравномерное распределение серы в листовом железе, Технич, жидкий сплав обычно бывает в большей или меньшей степени мутным, т. е. в нем могут заключаться шлаковые и прочие включения, также влияющие на проч -  1. Изломы цементованной литой стали. 3. Местные деформапип в металле, проявленные методом Фри (Fry)  2. Неравномерное распределение серы (ликвация) в листовом железе.  4. Линии деформации в днище котла, проявленные методом Фри (Fry), 1 ... 21 22 23 24 25 26 27 ... 48 |

|

© 2007 SALROS.RU

ПромСтройМат |