|

|

|

|

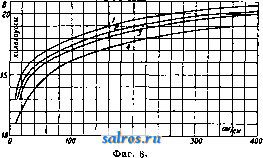

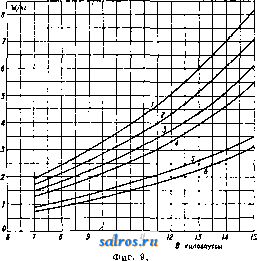

1 ... 19 20 21 22 23 24 25 ... 48 Потери на гистерезис для данного сорта стали зависят от максимальной индукции и частоты перемагничивания. Потери, отнесенные к одному периоду, не зависят от частоты (примерно до 500 пер/ск.). Изменение потерь в зависимости от индукции сле-  дует показательному закону. Можно считать, что для индукции ниже 1 ООО гауссов потери изменяются пропорционально 5 для индукций 1 ООО-10 ООО -гауссов-пропорционально B* ea., для более высоких индукций-в^тт и даже в более высокой степени (до в^тах) особенно ДЛЯ СИЛЬНО крсмни-стых сортов стали. Практически при вычислении потерь в электромагнитных механизмах, если индукция вьппе 10 ООО гауссов, пользуются выражением: где f-частота тока в пер/ск.; значения коэф-та (Tft даны в табл. 12. Предполагается, что распределение магнитного потока в материале однородно, как это имеет место при промышленных частотах. Для частот выше 500 пер/ск. заметно сказывается явление поверхностного эффекта, вызываюш;его нерав-  номерное распределение инд^кции в материале. Для одной и той же средней индукции потери больше при наличии такого эффекта. В данном случае для оценки поведения материала необходимы непосредственные измерения. Потери на токи Фуко для определенного сорта стали зависят от частоты тока, максимальной индукции, формы кривой индукции и толщины листов. Практически для определенной толпщны листов и синусоидального изменения магнитн(*о потока потери на токи Фуко вычисляются по формуле: Завпсимость от квадрата частоты справедлива до ~100 пер/ск., при более высоких частотах потери растут менее быстро. На фиг. 9 даны средние кривые зависимости полных потерь на гистерезис и токи Фуко от индукции для 50 пер/ск.: кривая 1-для обьпсновенной динамной; 2-для специальной I; 5 и 4-для специальной II;-5 й 6-для трансформаторной. Кривые 1-i-для толщины листов 0,5 мМу 5 и 6-для 0,35 мм. Табл. 12.-К о э фи ц и е н т ы для вычисления потерьнагистерезиситокиФуко.

С течением времени магнитные свойства листовой стали изменяются, Qj и Н^ увеличиваются, Вг и /ifnax уменьшаются. Этот процесс, назьшаемый старением, ускоряется, если материал находится при повышенной t° порядка 100°. Чем больше в стали Si, тем меньше старение. Для характеристики старения по стандарту ОСТ 377 предусматривается измерение полных потерь до и после нагревания стали при 100° в течение 600 ч. Процентное изменение потерь характеризует материал. Содержание Si ~1% практически гарантирует сталь от старения (изменение потерь порядка 2-3%). Нормы и выбор сорта листовой стали [18]. Стандартом ОСТ 377 нормировано 3 сорта листовой стали: динамная, специальная и трансформаторная. Указанные сорта в отношении магнитн. свойств должны удовлетворять характеристикам, приведенным в табл. 13. Магнитная индукция для данных напряжений поля не д. б. ниже следующих величин. Табл. 13.-М агнитные характеристики листовой стали.

Потери на гистерезис и токи Фуко при синусоидальном изменении приложенного напряжения для частоты 50 пер /ск. не до.чжны быть выше величин, приведенных в табл. 14, табл. 14.-Д о пу с т и м ы е величины потерь на гистерезис и токи Фуко.

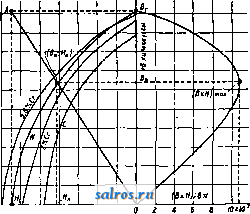

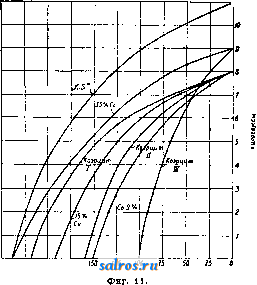

При выборе сорта стали необходимо руководствоваться условиями работы данного электромагнитного механизма. Если материал работает при небольших индукциях i(мeньшe 10 ООО гауссов), при постоянном или переменном намагничивании следует применять трансформаторную сталь, так как юна имеет наибольшую проницаемость при малых индукциях и минимальные потери. Для тех частей механизмов, которые служат для проведения постоянного магнитного потока, применяется динамная сталь, если материал работает при индукциях вьппе 10 ООО гауссов. Если же, вместе с большим насыщением, материал подвергается переменному намагничиванию, то следует применять специальную сталь. В тех случаях, когда желательно иметь материал с минимальным гистерезисом, следует предпочесть трансформаторную ста.чь. Магнитные стали. Критерием для оценки качеств магнитно*й стали, применяемой для постоянных магнитов, служат магнитные характеристики, устойчивость остаточного намагничения по отношению к механич. сотрясениям и f°-HbiM изменениям, устойчивость во времени, °-ный коэф. магнитного момента. Кроме того сталь не должна растрескиваться при закалке. Механич. обработка д. б. в полной мере обеспечена. Основной характеристикой магнитных свойств стали является размагничивающая часть кривой гистерезисного цикла мегкду Вг и Н^, полученная при испытании материала в замкнутой магнитной цепи при определенном максимальном напряжении намагничивающего поля. Из этой кривой определяются В^, Н^ и величина максимальной внешней магнит- ной энергии 8л в эргах на 1 см стали. если В и Н в гауссах. Для нахождения (ВН)тах> без построения кривой магнитной энергии, применяют способ Ватсона (фиг. 10). На сторонах ОВг и О Не строят прямоугольник, диагональ которого OA, пересекаясь с кривой ВгНе, дает точку с координатами Б , Нп, - = -максимальная магнитная энергия. Чем больше (ВН)тах и соответствующая ей индукция, чем больше В^ и Щ, тем лучше материал <см. Магниты постоянные). Магнитные свойства материала, структурно и магнитно не стабилизированного, не должны сильно изменяться под влиянием механич. сотрясений и Г-ных изменений. Материал, приведенный в обратимое состояние, не должен иметь большого t°-KOTO коэфициента а магнитного момента MtM[l + a(t-t )], где Mf и Mjo-магнитные моменты соответственно при темп-рах t и 20°. В виду сложности в практических условиях измерения магнитного момента можно пользоваться указанной формулой, заменяя магнитный момент индукцией, измеренной в разомкнутой магнитной цепи. В этом случае при сравнении материалов размеры и форма образцов д. б. одинаковыми, т. к. °-ный коэф. будет зависеть не только от материала, но и от формы и размеров магнита. Сорта магнитной стали. Для изготовления постоянных магнитов применяют: углеродистые, вольфрамовые, хромистые, кобальт - хромистые и кобальтовые стали. 1) Углеродистые стали, вследствие низких магнитных характеристик, применяются для неответственных дешевых изделий. Наиболее широкое применение имеют вольфрамовая и хромистые стали, имеющие достаточно удовлетворительные магнитные характеристики при сравнительно недорогой стоимости. Кобальтовые и кобальт-хро-  70 60 50 40 30 го 10 -Н гауссы Фиг. 10. мистые стали имеют значительно более высокие магнитные свойства, но вследствие высокой цены применение их в настоящее время ограничено. Магнитные свойства углеродистых сталей зависят от количества растворенного углерода и t° закалки (см. Магниты постоянные). Темп-рный коэф, магнитного момента для сплавов, с содержанием углерода до 1,5%, можно определить по формулам: а =-0,00063-j-0,00042 р (t° закалки 850°) и а = -0,00050-f 0,00034 р(г° закалки 1 100°), где р-%-ное весовое содержание растворенного углерода [о]. Для магнитов с малым коэф-том размагничивания более подходит сталь с содержанием 0,6-0,8% С, для магнитов с большим коэф-том размагничивания-сталь с 1,0-1,5% С, Если магнит д. б. мало чувствительным к сотрясениям, выгоднее применять высокоуглеродистую сталь; если же требуется большая устойчивость по отношению к нагреваьшю, лучшие результаты достигаются с малоуглеродистой сталью с низкой t° заКалки, В табл, 15 даны характеристики нек-рых углеродистых сталей, а на фиг. 10 дана размагничивающая часть гистерезисного цикла для стали с 1% С. 2) Вольфрамовая сталь 1 а б л. 15.-М агнитные характеристики некоторых углеродистых сталей. Содержание С в % 1° закалки 0,695 0,695 0,695 1,105 1,105 1.105 1,775 1,775 1,775 750 850 950 750 850 960 750 850 950 Вг, гауссы 10 270 10 000 10 500 10 050 7 300 7 810 8 670 6 820 4 700 Не, гауссы 37,3 47,4 47,3 40,1 58,2 55,9 52,0 62,2 70,1 ПО своему хим. составу и термической обработке является почти стандартной. Состав: 5-6% W, 0,55-0,75% С, 0,2-0,5% Мп, прочих примесей-S, Р, Si, Сг>0,2-0,3%. При определенном содержании W и прочих примесей магнитные свойства определяются содержанием углерода; В^. уменьшается, Нд увеличивается с увеличением содержания С. Сталь, доставляемая со сталелитейных заводов, является очень часто испорченной в процессе производства [i]. Причины порчи: а) перегрев при высоких t° 1 070-1 215°, вызывающий образование аустенита; б) разложение карбидов. Если сталь в отожженном состоянии имеет Яс= 20--30 гауссов, это указывает на перегрев. Такую сталь можно исправить путем двукратного нагревания до 750° и последующего каждый раз медленного охлаждения. Скорость охлаждения в пределах t° 750-600° д. б. медленной (1° в мин.), далее-около 25-30° в мин. В качестве второй тепловой операции можно использовать нагревание стали при сгибании магнитов. При этом сталь проходит через благоприятную Г-ную зону, и оставшееся влияние перегрева устраняется. Закалка ведется обычным путем. Разложение карбидов наблюдается при продолжительном нагревании при t° 750-1 214° и особенно заметно при 950°. Для исправления такой стали ее нагревают до 1 240°, выдерживают несколько минут и затем охлаждают на воздухе. После этого снова нагревают при 600- 750°. Нагревание продолжают до тех пор, пока не произойдет полное магнитное превращение, после чего сталь медленно охлаждается. Последняя операция-нормальная закалка. Вследствие порчи стали магнитные свойства тонких полос хуже, чем более толстых. (О закалке вольфрамовой стали см. Магниты постоянные.) Магнитные свойства вольфрамовой стали сравнительно мало изменяются под влиянием сотрясений и нагревания. После 40 ч. нагревания при 100°, В^ увеличивается на 3-4%, BV уменьшается на 5-6%, Не уменьшается на 10%. Механич. сотрясения не оказывают влияния на В^, индукция же В' уменьшается на 2-3% (после 100-кратного. бросания с высоты ,0,5 м на деревянный пол). Темп-рный коэф. магнитного момента а= -(0,00030,0002). Магнитные характеристики вольфрамовой стали приведены в табл. 17 и на фиг. 10. 3)Хромистая сталь по своим магнитным свойствам близка к вольфрамовой. Преимущество ее-более низкая стоимость. Наиболее распространена сталь с содержанием 2% Сг, 1% С, 0,3-0,5% Мп, Р, S и Si около 0,1%. В отношении магнитной устой- чивости к сотрясениям-и нагреванию хромистая сталь не уступает вольфрамовой. Г-ный коэф. магнитного момента того же порядка, что и у вольфрамовой стали. Помимо 2%-ной хромистой стали применяют сталь с 5-6% Сг, обладающую более высокими магнитны- . ми свойствами. Эта сталь с ббльшим трудом поддается механич. обработке и при закалке чаще растрескивается. Магнитные характеристики хромистых сталей приведены в табл. 17 и на фиг. 10. 4) Кобальтовая сталь известна под названием японской, или стали К. S. р^]. Примерный хим. сост.: 30-40% Со, 4-6% W, 1,5-3,0% Сг, 0,9- 1,0% С, о-2,5% Мо. Порча кобальтовой стали вследствие разложения карбидов и перегрева при высоких t° происходит еще в большей степени. Чем вольфрамовой стали pi] (см. вьппе). 5) В кобаль т-х р о м истых сталях дорогостоящий Со частично заменен Сг без значительного ухудшения >) *В  250 225 200 ITS -Н гауссы магнитных свойств. Примерный хим. сост.: 0,9-1,2% С, 5-12% Сг, 1,0-1,5% Мс 0,3-0,5% Мп; содержание Со 5-30% (англ. стали-Cobalt Magnet Steel Co.). В Германии з-д Крупна изготовляет кобальт-хромовые стали под названием Коэрцит I, II, III и А . Приблизительный хим. сост. этих сталей указан в табл. 16. Табл. 16 .-X им. состав кобаль т-х ромовых сталей завода Крупна (в %).

Коэрцит А содержит 15% Со с небольшим добавлением Мо,что делает эту сталь закаливающейся на воздухе. Магнитные характеристики близки к коэрциту I. О термич. обработке и закалке кобальтовых и кобальт-хромистых сталей см. Магниты постоянные. Табл. 17.-М агнитпые характеристики важнейших сортов магнитной стали

Углеродистая 0,69% С 1,11% с Вольфрамовая 6,5% W 5,5% W Хромистая 2% Сг . . . 2% Сг. . . 5% Сг. . . Кобальт-хромистые; 9% Со; до/о Сг англ. 15% Со; 9% Сг .... Коэрцит 1 . \ II > гегм. К 1И / / Кобальтовая 35% Со . К. S. . 8 9!>0 8 300 10 500 10 100 9 700 9 000 9 ООО 8 ООО 8 400 8 000 8 000 9 000 9 000 11 ООО 48,5 60,0 61,4 65.0 59,0 65,0 70,0 150,0 200,0 220,0 160,0 100 О 240,0 240,0 7 150 11600 10 400 9 200 9 000 11000 18 200 25 900 28 600 21000 13 100 31 800 42 700 5 800 7 000 6 500 6 ООО 5 600 6 ООО б 100 5 100 5 100 5 100 5 500 6 500 7 ООО Evershed Guiallcli Главная палата мер и весов Watson Goerens [Steel Co. Cobalt Magnet Watson Stablein [8з) Watson Honda Магнитные характеристики приведены в табл. 17 и на фиг. 11. Темп-рный коэф. магнитного момента ок. -0,0002. Кобальтовые и кобальт-хромовые стали в закаленном состоянии имеют очень небольшую нормальную и среднюю магнитную проницаемость, вследствие чего в поляризованных приборах с постоянным магнитом магнитный поток не должен замыкаться через магнит. Для углеродистых, вольфрамовЬк и хромистых сталей вышеприведенные магнитные характеристики получены при максимальном напряжении намагничивающего поля ок. 500 гауссов, для кобальтовых и кобальт-хромистых-около 1 500 гауссов. Лит.: 1) Jensen Т. D., Wbat is the Magnetic Permeability of Iron, Journ. of the Franklin Inst. , Philadelphia, 1928, v. 206, 4, p. 503; 2) L u s z 1 6 F., Stalil u. Eisen irn Elelitromaschinenbau, VDI , 1927, B. 71, 44, p. 1539; з) s t о t z R., tfber die magneti-sche Eigenschaften vori-Temperguss, ETZ , 1927, B. 48, H. 25, p. 876; <) E 1 m e n G. W., Magnetic Alloys of Iron, Nickel and Cobalt, The Bell System Technical Journal*, New York, 1929, v. 8, p. 435; s) New Nickel-Iron Alloy, EIectrician ,L., 1930, v. 54, 2702, p. 330; ) S h a с к e 11 0 n W. J. a. Barber I. G., Compressed Powdered Permalloy, JAIEE , 1928, v. 47, 6, p. 437; ) E Imen G. W., Magnetic Properties of Perminvar, The Bell System Teclmical Journal*, New York, 1929, v. 8, 1, p. 21; ) GumlichE., Leitfaden d. magnetischen Messungen, Brschw., 1918; *) Moos M., JBekristallisationsversuche an Transfor-matoreneisen. Diss., Dusseldorf, 1928; ю) C a z a u d R., Le recuit des tOles utilis6es dans la construction electrique, Revue de Metallurgie*, Paris, 1924, 8, p. 473; 1) Cole G. H., Effect of Punching Strains on the Magnetic Properties of Electrical Sheet Steel, Electr. Journ. ,Pittsburg, 1924, 2, p. ЬЬ;Щ Spooner т.. Properties a. Testing of Magnetic Materials, N. Y., 1927 (имеется библиогр.); is) Залуцкий Л. В., Свойства железа для элейтрич. машин и трансформаторов, Электричество , М., 1916, 1, стр. 10, 2, стр. 41, 3, стр. 60, Л., 1916; Щ М а р е н и н Н. А., Динаможелезо и производство его в России, Вестник инженеров . П., 1916, 10, стр. 361, 12, стр. 417; is) Ш р а м к о в Е. Г., Производство электротехнич. листового железа в России, Технико-экономич. вести. , М., 1921, 2, стр. 169;.i*) его же. Русское .чистовое динамное железо, Электричество , М., 1924, 5,стр. 265; 17) Епифанов Н^О., Производство эле-ктротехн. железа на Верх-Исетском заводе, там же, 7, стр. 318; 18) Ш р а м к о в Е. Г., Нормализация листового электротехнич. железа в связи с его технологией, там же, 1925, 3, стр. 168; i*) W а t S о п Е. А., Permanent Magnets а. the Relation of Their Properties to the Constitution of Magnet Steel, Journ. of the Inst, of the Electr. Eng. , h., 1923, v. 61, 328, p. 641; 2 0) GumlichE., Uber die Abhungl gkeit d. magneti -schen Eigenschaften d. spezifischen Widerstandes u. d. Dichte d. Eisenlegierungen von der chemischen Zusam-mensetzung u. der thermischen Behandlung, Wissen-schaftliche Abhandlungen d. physikaliach-technischen Reichsanstalt*, Berlin, 1918, B. 4, p. 267; 21) Eve r-s h e d S., Jnurn. of the Inst, of the Electr. Eng. , L., 1920, V. 58, 295, p. 780; 1925, v. 63. 344. p. 725; 22) H о n d a K. a. S a i t б S., On K. S. Magnet Steel, The Physical Review , N. Y., 1920, v. 1,6 6, p. 495; 23) Stablein F., t}ber Dauermagnete, Zeitschrift fiir technische Physik*, Leipzig, 1925, 11, p. 582. E. Шрамков. МАГНИТНЫЙ ПОТОК через данную поверхность,или поток вектора индукции, скалярная величина, скорость уменьшения которой в неподвижных телах равна электрич. напряжению обхода по контуру, окаймляющему эту поверхность. Для обнаружения этохО напряжения обхода обычно пользуются петлей из проводящего металла. Напряжение обхода в этой петле называют обьгано электродвижущей силой индукции (см. Индукции закон). М. п. через любую из поверхностей, окаймленных одним и тем же контуром, имеет одинаковое значение. Таким образом М. п. через замкнутую' поверхность всегда равен нулю. Иначе говоря, вектор в не имеет источников. В связи с этим любое сечение трубки, ограниченной силовыми линиями вектора индукции (силовой трубки), имеет один и тот же М. п. Каждая трубка индукции имеет определенный М. п. Часто выбирают определенный единичный поток, т. е. М. п., измеряемый единицей в данной системе измерений и определяют М. п. через данную поверхность как число единичных трубок , т. е. число силовых трубок, имеющих единичный поток, на к-рые можно разбить данный М. п. Каждая такая трубка м, б. изображена при помощи линии, проходящей по ее оси, поэтому многие назьшают М. п. числом силовых линий , подразумевая под этим число-единичных силовьЕХ трубок, проходящих внутри данного М. п. Нек-рые электротехники (напр. В. Ф. Миткевич) считают даже эти трубки реально существуюпщми нитями из какого-то особого вещества. Рассмотрение силовых трубок, на которые можно разбить М. п., во многих случаях чрезвычайно полезно и позволяет ориентироваться без вычислений в различных сложных явлениях индукции, однако гипотеза о реальном существовании магнитных силовых трубок в настоящее время не может считаться обоснованной р]. Представление об едицичньпс трубках дает возможность определять магнитную индукцию как плотность силовых трубок , понимая под этим выражением число силовых трубок, приходящихся на единицу поверхности ортогонального сече- ния трубок. Однако представление это связано с затруднениями, т. к. не во всяком поле существуют поверхности, ортогональные к силовым линиям. Для увеличения М. п. часто применяют спиральные проводники, состоящие из большого числа витков. М. п. в этом случае надо рассматривать проходящим через поверхность, имеюшую большое число листьев, окаймленных отдельными витками спиральной обмотки, однако для упрощения обьгано считают, что через все витки проходит один и тот же поток, и умножают этот ноток на число витков для получения М. п. обмотки. Возможные отклонения учитываются т. о., что М. п. разбивается на главный М. п., связанный со всеми витками обмотки, и потоки рассеяния (см. Рассеяние), связанные только с частью витков обмотки. Обычно М. п. обозначают греческой прописной буквой фи : в виду сходства алфавитов в СССР часто эту букву произносят как русское эф . М. п. измеряется в вольтсекундах на cjw* или в максвеллах (см.). i Лит.: 1) Природа электрич. тока (оттиск ив Элек-ричество , 3, 8, 10), М., 1930. Я. Шпильрейн. МАГНИТОДВИЖУЩАЯ СИЛА, мдс, расчетная величина, применяемая при расчете магнитных цепей. Рассмотрим отрезок маг'-нитной трубки. Предположим, что в каждом сечении /S трубки индукция В распределена приблизительно равномерно. Тогда поток индукции Ф определится по ф-ле: H-#.i. Линейный интеграл напряженности магнитного поля, взятый вдоль трубки между сечениями А к В, равен магнитному напря-л^ению А А По аналогии с законом Ома левая часть этого равенства называется М. с. цепи, а в интеграл J -м агнитным сопро- А тивлением. Если Н измеряется в А/см, то М. с. измеряется в амперах или, как говорят, в ампервитках. Поэтому говорят, что М. с. измеряется числом ампервит-ков, необходимых для того, чтобы прогнать поток Ф через, трубку с магнитным сопротив- лением J* . Для замкнутой трубки М. с. А ПО закону полного тока равна алгебраич. сумме токов, охватываемых этой трубкой. МАГНИТОМЕТР, прибор для измерения величин, характеризующих магнитное поле земли. Имеет широкое распространение в маркшейдерском и горноразведочном деле. Наиболее распространенным типом М. является прибор Тиберга-Талена (фиг. 1), предназначенный для измерения всех трех эле- ментов зежмого магнетизма (см.). Здесь А--буссоль и В-линейка для отклоняющего магнита М. При измерении горизонтальной составляющей прибор ориентируют так, чтобы линейка В была направлена перпендикулярно магнитному меридиану. Для этой цели прибор поворачивают около вертикальной оси SS до тех пор, пока диаметр аЬ буссоли не окажется перпендикулярным к стрелке ns, свободно вращающейся около оси О и остающейся при всех поворотах прибора в плоскости магнитного меридиана. Затем на каретку R, находящуюся на линейке В, помещают отклоняющий магнит М. Поле F, создаваемое последним, будет направлено перепендикулярно горизонтальной составляющей Н земного поля, и потому стрелка буссоли отклонится от своего первоначального положения на угол а, связан- ный с Н п F соотношением: H=i- Раз- ЛИЧНЫМ значениям Н, при одинаковых F, т.е. при сохранении постоянства расстояния магнита М от буссоли, будут соответствовать различные углы а, которые т. о. могут служить мерою измеряемой горизонтальной силы. Кроме описанного выше способа тангенсов, измерение Н можно вести по методу синусов аналогично тому, как это делается при наблюдении отклонений с магнитным теодолитом (см. Земной магнетизм). Упомянем еще модификацию измерений, предложенную Дальбломом, отличающуюся от предыдущих тем, что угол а сохраняется при всех наблюдениях одним и тем же, а изменяется величина F путем перемещений магнита М по отношению к буссоли. Для измерения вертикальных сил коробку буссоли, вращением около оси аЬ, ставят вертикально и притом таким образ., чтобы ее плоскость была перпендикулярна магнитному меридиану. В таком случае на стрелку

Фиг. 1. ns, вращающуюся теперь около горизонтальной оси, будут действовать силы: 1) вертикальная слагающая магнитного поля земли, стремящаяся поставить стрелку вертикально, и 2) сила тяжести, действие к-рой обусловлено несовпадением ц. т. стрелки с осью вращения. Надлежащим перемещением грузика-рамки, находящейся на стрелке, можно добиться того, чтобы действия вертикальной составляющей и тяжести были противоположны друг другу. В таком случае каждому значению вертикальной составляющей будет соответствовать одно определенное положение равновесия стрелки, при котором она будет составлять нек-рый угол 93 с горизонтом. Величина этого угла и может служить мерой вертикальной составляющей длагнитного поля земли. Для определения магнитных азимутов, следовательно и склонения, служат диоптры Р и Q. Более совершенной моделью М. является прибор Томсона-Талена (фиг. 2). Магнитная система М, состоящая из двух параллельных магнитов, укрепленных в кольцевой рамке Т, колеблется около горизонтальной оси. В том случае, когда плоскость колебаний магнитов перпендикулярна магнитному меридиану, на систему действуют, подобно тому как это было указано относительно М. Тиберга-Талена, вертикальная составляющая земного магнетизма и сила тяжести. Совокупное действие этих двух сил заставит систему наклониться. Можно однако привести ее снова в горизонтальное положение, если приложить к ней нек-рую добавочную силу, создаваемую вертикальным магнитом J.,npo-ходяпщм сквозь кольцо Т. Перемещая этот магнит вверх или вниз при помопщ головки В, можно изменять величину этой добавочной силы. Мерой вертикальной составляющей будет служить отсчет, снятый со шкалы и барабана В. Делая аналогичные операции в плоскости магнитного меридиана, получаем возможность определять еще и горизонтальную составляющую, ибо при таком положер1ИИ прибора условие равновесия магнитной системы будет зависеть и от Н. Для установок плоскости колебаний магнитов служит небольшая буссоль D, находящаяся вверху прибора на длинном стержне. Пружинный магнитометр Дальблома основан на принципе компенсации вращающего момента, обязанного магнитному полю, моментом, обусловленным . закручиванием пружины. Дефлекторный М. является видоизменением морского компаса с д е ф л е к-т о р о м Д е-К о л о н г а (сж.Судовой foMnac). Лит.: Бауман В. И., Курс магнитометрии, Л., 1927; е г о ж е. Курс маркшейдерского искусства, ч. 1, СПБ, 1905. А. Заборовский. МАГНИТЫ ПОСТОЯННЫЕ, в простейшем виде бруски закаленной стали, предварительно намагниченные. От каждого М. п. требуется, чтобы после намагничивания остаточное намагничение оставалось практически постоянным во времени и не изменялось под влиянием сотрясений, повьппений температуры и внешних магнитных полей. Ослабление магнетизма М. п. с течением времени обусловливается лишь структурными изменениями стали, которые нельзя устранить. Возможно лишь искусственно ускорить эти процессы и состарить М. п., что достигается структурной стабилизацией (см. ниже). Температура сотрясения, внешние магнитные поля в качественном отношении оказывают одинаковое действие на М. п.- остаточное намагничение его уменьшается.  Фиг. 2. Различают обратимое магнитное состояние магнита и необратимое. Последнее характеризуется тем, что после воздействия указанных факторов магнитное состояние магнита не восстанавливается. Если же магнит приведен в обратимое состояние (искусственная магнитная стабилизация), то сотрясения на него не влияют, при нагревании же или во время действия размагничивающего внешнего поля намагничение уменьшается; после их устранения магнит снова приходит в прежнее состояние. Производственные процессы изготовления М. п. Наиболее ответственными производственными процессами являются гнутье, закалка, структурная стабилизация, намагничивание и магнитная стабилизация. Как правило всякая тепловая обработка (исключая закалку) ухудшает магнитные свойства, особенно если нагревание продолжительно и происходит при t° выше точки магнитного превращения. Поэтому не следует долго нагревать сталь перед гнутьем магнитов и по возможности делать это при низких f° (750-850° для вольфрамовой и хромистой стали). Во время нагрева сталь не должна подвергаться сильному действию окисляющего пламени во избежание обезуглероживания с поверхности. Кобальтовые и кобальт - хромовые стали не допускают сгибания или штамповки в холодном состоянии. Для сгибания рекомендуется t° нагрева 1 000°, штамповку следует начинать при t° 1 000° и продолжать, пока t° не упадет до 700°. После сгибания магниты рекомендуется помещать в песок или угольный порошок, чтобы исключить возможность закалки на воздухе. Отжига магнитов следует избегать. Если же это необходимо, продолнсительность нагревания не должна превьппать 4 ч. Для М. п. из хромистой вольфрамовой стали максимальная темп-ра нагрева 600-680°, для кобальтовых и кобальт-хромовых 650-700°, причем для последних продолжительность нагрева не должна превьппать 30 мин.; охлаждение в спокойном воздухе. Форму М. п. следует выбирать такой, чтобы после сгибания или штамповки можно было ограничиться минимальной холодной обработкой (например сверление отверстий). Закалка. Нагревают М. п. в муфельной, газовой или электрич. печи или еще лучше в электрич. печи с солевой ванной. Темп-ра нагрева зависит от сорта стали, сечения и формы М. п. и от закалочной среды. М. п. из углеродистой, вольфрамовой и хромистой стали обьгано закаливают в проточной воде или же в масле i° 20°. Наилучшие условия закалки получаются при t°, указанной ниже в таблице. Наивыгоднейшие условия закалки.

Нижний предел t° относится к М. п. малого сечения, верхний-большого сечения. Закалка вольфрамовых М. п. в масле применяется только для малых размеров и сложной формы. Выдержка при указанных 1° -Ъ мин. Нагревание следует вести в таких условиях, чтобы не было обезуглероживания стали с поверхности. При закалке М. п. с отверстиями рекомендуется замазывать их шамотовой массой. Во избежание искривлений перед погруягением в ванну М. п. зажимают в шипцах сообразно форме его. Погружение в ванну должно быть быстрым, чтобы предотвратить возможное вьщеление тростита, сильно ухудшающего магнитные свойства. С точки зрения микроструктуры правильно закаленный М. п. должен иметь мелкозернистую структуру с максимальным количеством растворенного углерода в а-же-лезе. Нерастворенных слабомагнитных карбидов должно быть в смеси минимальное количество. Для получения наилучших магнитных свойств М. п. из кобальтовой - и кобальт-хромовой сталей подвергаются тройной тепловой обработке перед закалкой. Обработка английск. кобальт-хромовых сталей состоит из следуюпщж операций. 1) Нагревание М. п. до 1 150-1 200°, выдержка около 5 минут и охлаждение на воздухе. Цель этой операции- перевести в раствор карбиды, выделившиеся при предшествующей тепловой обработке в процессе производства стали. Если она проведена правильно, материал приобретает структуру немагнитного аустенита. Нагревание рекомендуется вести в ванне с расплавленным хлористым барием. Если же нагревание происходит в газовой или электрич. печи, необходимо М. п. помещать в железную коробку с древесным углем; чтобы избежать окисления и выгорания углерода. 2) Нагревание в течение 30 м. при 700-750°. М. п. помещают в печь, уже нагретую до Г ~750°. Эта операция требуется для превращения у-железа, образовавшегося при первой тепловой обработке, в а-железо. Превращение сопровождается резким мгновенным повышением t° М. п. по сравнению с темп-рой печи. Для контроля на М. п. помещают кусочек соли с 750°. Как только М. п. начнут охлаждаться, их вынимают из печи и оставляют на воздухе. Сталь оказывается сильно магнитной, но магнетизм ее неустойчив. 3) М. п. помещают в печь, нагретую до 1 050°. Когда они нагреваются до t° 970-1 000° (в зависимости от сорта стали; чем больше содержание кобальта, тем вьппе темп-ра), о чем судят по расплавлению кусочка соли, положенного на М. п. и имеющего соответствующую 1°пл., их вынимают из печи и оставляют охлаждаться на воздухе. М. п. небольшого сечения (около 6x12 мм) охлаждают в спокойном воздухе, М. п. большего сечения охлаждают в умеренной струе вентилятора или в масле. Для получения однородности материала закаливаемый М. п. охлаждают вначале на воздухе, и, как только он начнет притягиваться намагниченным М. п., погружают его в масло (20°). Продолжительность нагревания до указанных выше i° ок. 15 м. После первой тепло- вой- обработки рекомендуется выждать 12 ч. и затем приступить ко второй операции. Тепловая обработка перед закалкой нем. кобальт-хромовых сталей (т. п. коэрцитов з-да Крупна) также состоит из трех операций: 1) нагрев до 1 200°, вьвдержка 5 минут и охлаждение в воде; 2) нагрев до 650° и охлаждение на воздухе; 3) коэрцит 1 нагревают до 930°, коэрцит 2-до 900°, коэрцит 3-до 880°. Закалка в воде (20°). М. п. из японской кобальтовой стали К. S. закаливают в масле (20°) при 930-960°. Как общее положение для всех сортов стали, более высокая температура закалки обусловливает ббльшую коэрцитивную силу и меньшую остаточную индукцию. Структурная стабилизация (искусственное старение). С течением времени намагниченный М. п. вследствие структурных изменений постепенно теряет свой магнетизм, главным образом в первые часы после закалки. Наиболее заметно уменьшается коэрцитивная сила. Путем искусственной стабилизации можно привести М. п. в практически устойчивое структурное состояние. Наиболее удобным способом стабилизации является нагревание при 100° (кипячение). Нагревание при 100° в течение 8 ч. приводит М. п. в устойчивое структурное состояние на многие годы. По данным Эвершеда [j нагревание при 100° в течение 1,1 ч. равноценно годичной выдерлже при комнатной t°. Структурную стабилизацию следует проводить до намагничивания, чтобы после намагничивания М. п. подвергался возможно меньшим производственным операциям. Намагничивание магнитов производится различными способами в зависимости главным образом от формы их. Короткие прямолинейные М. п. можно намагничивать на мощном электромагните, помещая М. п. между полюсными наконечникалш. Д.яинные прямолинейные М. п. лучше всего намагничивать в пустотелой катушке, питаемой постоянным током такой длины, чтобы М. п. находило в равномерном поле. Намагничивание подковообразных М. п. производят при помощи катушек, надеваемых на ножки М. п. Катушки питаются постоянным током. Если же М. п. по своей форме и размерам не позволяет надеть катушки, прибегают к намагничиванию на медной шине постоянным током до 10 ООО А. Шина, на которую надевают М. п., доли-на по возможности заполнять весь просвет его. Практически весьма удобньш способом, дающим хорошие результаты, является намагничивание при помощи трансформатора, питаемого постоянным током (способ . Лульце [2]) или переменным током нормальной частоты (способ Воскресенского [*]). Вторичная обмотка такого трансформатора представляет короткозамкнутый витоК (медная шина), на который надевают М. п. При выключении первичной цепи в коротко-замкнутом витке получается большой импульс тока, благодаря чему М. п. намагничивается до насыщения. Яновским [*] предложен способ намагничивания одновременным действием постоянного тока и переменного нормальной частоты. На ножки М. п. надевают катушки, питаемые постоянным током. М. п., замкнутый якорем, вместе с катушками помещают в пустотелую катушку, включенную в сеть переменного тока. Включают постоянный ток, затем переменный. После этого М. п. с катушками вынимают из катушки переменного тока, размыкают переменный и затем постоянный ток. Напряжение поля переменного тока д. б. ~500 гауссов для М. п. из вольфрамовой стали и ей подобных, поле же постоянного тока м. б. в два раза меньше, чем при намагничивании одним постоянным током. Во всех случаях при намагничивании магнит д. б. замкнут якорем из мягкого, железа большого сечения. Чтобы намагнитить М. п. до насьпцения, необходимо, чтобы напряжение намагничивающего поля было порядка 400 AW на 1 см длины М. п., если он сделан из углеродистой, хромистой или вольфрамовой стали, и не меньше 1 ООО AW на 1 см-для кобальтовых и кобальт-хромовых М. п. Магнитная стабилизация имеет целью привести намагниченный М. п. в устойчивое обратимое состояние (см. выше). Наиболее совершенный способ-частичное размагничивание переменным магнитным полем с постепенно убывающей до нуля амплитудой, что осуществляется переменным током. На М. п. надевают катушки, пи-таелпле переменным током, и затем медленно вынимают магнит постоянный, благодаря чему он находится под воздействием медленно убывающего размагничивающего поля. Для магнитной стабилизации можно применить трансформатор с короткозамкнутым вторичным витком (см. выше). Во вторичной цепи силу переменного тока постепенно уменьшают до нуля от некоторого максимума. Начальную амплитуду размагничивающего поля выбирают в соответствии с тем, какие внешние магнитные поля или эквивалентные им размагничивающие факторы можно ожидать в условиях работы М. п. При магнитной стабилизации магнит д. б. разомкнут. Всякое изменение магнитного сопротивления М. п. нарушает его устойчивость. Стабилизировать М. п. следует в том виде, в каком он будет установлен в приборе. Стабилизированный М. п. сказьшается устойчивым при сотрясениях, а также ведет себя обратимо при изменениях t°. Магнитная стабилизация обеспечивает обратимое состояние при действии внешнего магнитного поля, составляющего около 7,0% величины начальной амплитуды размагничивающего поля. До стабилизации намагниченные М. п. с большим расстоянием между ножками рекомендуется хранить в замкну-, том состоянии, магнитностабилизированные же М. п. следует хранить в разомкнутом состоянии. Магнитные характеристики постоянного М. п. данной формы и размеров определяются из участка гистерезисной кривой между остаточной индукцией или остаточной напряженностью намагничения и коэрцитивной силой Не (фиг. 1), получбн-ной при испытанш! самого магнита в замкнутой магнитной цепи или образца стали, лз которой сделан М. п. При размыкании магнитной цепи остаточная индукция в нейтральной зоне М. п. уменьшается до некоторой величины Bjv (соответственно Jjv)> что зависит от размеров, формы М. п. и качества стали, т. е. от формы кривой В^ и Н^. Уменьшение остаточной индукции обусловливается появлением свободных магнит-iujEx масс на концах М. п., вызывающих саморазмагничивающее действие. Кроме того распределение по-1000 тока в разных сечениях М. п. по длине становится не одинаковым: максимум в нейтральном сечении и постепенное убывание к концам. Саморазмагничивающее действие магнита постоянного характеризуется коэфициентом размаг-Ш1чивания (фиг. 1) = tga = . где Jr-остаточная напряженность намагничения М. п., Л-соответствующее напряжение поля. Практически часто за коэф-т раз-

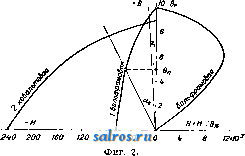

80 60 ta 20 Фиг. 1. отношение , магничивания принимают где By-остаточная индукция М. п., Ву = = 4nJy - Н. Коэфициент размагничивания зависит от формы и размеров М. п. и для данного М. п. практически постоянен. Различают коэф-т размагничивания баллистический, если измерена в нейтральном сечении М. п., и магнитометрический, когда Jдr является средней величиной для всего М. п. (измерена магнитометром). Последний имеет значение гл. обр. при расчетах прямолинейных М. п. Коэф-т N можно точно вьгаислить только для М. п. в форме эллипсоида вращения. (для эллипсоида вращеш1я вокруг большой оси), где Р = , если а я Ъ соответственно большая и малая полуось эллипсоида. Коэф-т размагничивания для других форм М. п. можно определить только экспериментально, измеряя jjjr или Bjv-и нанося их на кривую соответственно JrHg или В^Н^ для материала, из которого сделан магнит постоянный (фиг. 1). Обратно, зная N, нетрудно найти из кривой Jy или Вдг. Обычно If и J наносят в разных масштабах, и при построении угла (tg а = ) необходимо N умножить на отношение маспггабов Н я Jy. Практически удобно пользоваться методом Асколи для построегош углов а. Для ординаты J=l ООО проводят линию, параллельную оси абсцисс, и на ней откладывают значение N в масштабе в 1 ООО раз большем масштаба для Н. Находят на этой прямой точку, соответствуюшую данной величине N, и соединяют ее с началом координат. Коэфициент размагничивания тем больше, чем короче М. п., чем больше его сечение, и обратно. Коэф-т размагничивания важно знать при выборе сорта стали для данной формы и размеров М. п.; напр., если не велик (iV=tg aj) и от М. п. требуется получить возможно больший поток, выгоднее применить сталь с характеристикой 1 (фиг. 2). Когда N велик (-N=tg ttj) или М. п. подвергается во время работы сильному размагни-чиваюш;ему действию, следует предпочесть  сталь 2. При выборе сорта стали, а также при расчетах М. п. большое значение имеет величина максимальной внешней магнитной энергии, которую может М. п. поддерживать во внешнем пространстве. Внешняя магнитная энергия 1 cjn стали определяется для любой точки кривой В^Не как произведение индукции на соответствующее напряжение поля, разделенное на 8я. На фиг. 2 в правой части построена кривая магнитной энергии в ф-ии индукции. Чем больше максимальная энергия 1 см стали, тем меньше требуется объем М. п. для заданного на-прялсения поля в воздушном зазоре. При выборе формы и размеров М. п. для данного сорта стали следует стремиться к тому, чтобы магнитное состояние при средней индукции (по длине) было близко к тому, при котором наблюдается максимум магнитной энергии. При окончательном выборе стали необходимо принимать во внимание влияние магнитной стабилизации, уменьшающей остаточное намагничение М. п. О расчете постоянных; М. п. подковообразной формы см. работы Эвершеда Р] и Пику [ ], прямолинейных цилиндрических-работу Яновского []. О сталях, применяемых для изготовления М. п., см. Ма&нитнш материалы. Применение М. п. 1) Электрич. измерительные приборы [амперметры, вольтметры и др. (фиг. 3), электрич. счетчики (фиг. 4), магнето (фиг. За, 5)]. В большин- ;:гг=:: стве случаев в этих f/7\\\ f. NVN приборах примени-  Фиг. 3. Фиг. 4. ЮТ подковообразные М. п. Из кобальтовой и кобальт-хромовых сталей возможно изготовление М. п. меньших размеров и упрощенной формы (фиг. 5). 2) Телефоны, гролшогово-рители (фиг. 6). 3) В компасах и инклинаторах М. п. имеют вид пирамидальной стрелки или цилиндрических стерженьков (авиационные, морские компасы), в магни- тометрах- цилиндрич. стержней. 4) Для магнито-электрич. генераторов, если М. п. неподвижны, применяют подковообразную форму (вольфрамовая сталь) или подобно тому, как показано ниже на фиг. 5 (кобальтовые магниты), или ;е в виде стержней, собранных на вращающемся колесе (кобальтовые М. п.). Испытанием, п. в большинстве случаев сводится к измерению остаточной индукции в нейтральном сечении при помощи баллистич. гальванометра или флюкс-метра, к к-рым присоединяют катушку, надетую на М. п. Сдергивая катушку с нейтрали М. п., наблюдают отклонение гальванометра а. Остаточную индукцию Bjy вычисляют по ф-ле: Вд-==, где С-постоянная гальванометра в единицах магнитн. потока на 1 деление по шкале для данного сопротивления, на к-рое замкнут гальванометр, S- сечение М. п. в еле , -число витков измерительной катушки. Фирмы Сименс и Галь-ске, Гартмана и Брауна изготовляют приборы (магнитометры), позволяюшие измерять приближенно ВдгИ коэрцитивную силу под-    Фиг. 5.  Фиг. 6. ковообразных М. п. По конструкции приборы аналогичны магнито-электрическим измерительным приборам. Стационарный постоянный М. п. заменяется испытуемым. Приборы очень удобны для массовых сравнительных испытаний однотипных М. п., абсолютная же точность их невелика. Определение части гистере-зисной кривой между и Н^ как правило производится не на готовых М. п., а на образцах из того же материала, нормальными способами, принятыми в магнитных измерениях. Получение всей этой кривой на готовом М. п. сопряжено с большими технич. затруднениями, а для некоторых форм совершенно невьшолнимо. Измерение остаточной индукции в замкнутной цепи В^ и коэрцитивной силы Hg для некоторых форм М. п. можно выполнить без особого труда на готовом М. п. На М. п. в нейтральном сечении надевают измерительную катушку, соединенную с флюксмет-ром. На ножки М. п. надевают намагничивающие катушки. М. п. замыкают плотно пригнанным якорем, сечение которого в несколько раз больше сечения М. п., и в замкнутом состоянии намагничивают. После намагничивания якорь отрывают, замечая при этом отклонение флюксметра, пропорциональное В^-В^ (фиг. 2). Сдергивая затем измерительную катушку с нейтрального сечения, получают отклонение, пропорциональное jbjyr. Сумма обоих отклонений пропорциональна Вг- При измерении Не, испытуемый М. п. помещают в пустотелую намагничивающую катущку такой длины, чтобы М. п. находился в достаточно равномерном поле. На М. п. надевают катушку, которая может сдергиваться с него. М. п. намагничивают, устанавливая соответствующий ток в намагничивающей катушке. Затем ток постепенно уменьшают до нуля, изменяют направление, устанавливают вначале небольшую силу тока, постепенно в дальнейшем повьппая ее. Каждый раз наблюдают отклонение гальванометра при одергивании измерительной катушки. Коэрцитивная сила равна тому напряжению размагничивающего поля (вычисляют по ампервиткам намагничивающей катушки), при которой гальванометр не будет давать отклонения в момент одергивания измерительной катушки. Лит.: i)Evershe(i S., Permanent Magnets in Tlieory a. Practice, Journal of the Institution of the Electrical Engineers., L., 1925, v. 63, 344, p. 725; 2)Schulze E.,Ein einfaches Verfahren zum Magne-tisleren von permanenten Magneten, ETZ , 1928, B. 49, H. 26, p. 969; s) в 0 с к p e с e н с к и Й В. А., Метод получения мгновенных импульсов тока большой силы и применение этого метода для намагничивания постоянных магнитов, Электричество , М.-Л., 1927, 5, стр. 168; *) Я н о в с к и й Б. М., Намагничивание постоянных магнитов одновременным действием постоянного и переменного токов, Электричество , М.-Л., 1928,1-2, стр. 16; 8) Е v е г s h е d S., Permanent Magnets in Theory a. Practice, Journal of the Institution of the Electrical Engineers*, L., 1920, v. 58, 295, p. 780; ) P i с 0 u R. V., Les aimants, leur calcul et la technigue de leurs applications. P., 1927; 7) Яновский Б.М., Расчет постоянных магнитов прямолинейной формы, Временник Главной палаты мер и весов . Л., 1929, вып. 3(15), стр. 222; *) е г о же. Методы получения устойчивых магнитов в магнитометрах для измерения горизонтальной составляющей земного поля, Журнал геофизики и метеорологии , Л., 1929, т. 6, вьш. 1, стр. 3; ) Thompson S. Р., The Magnetism of Permanent Magnets, Journal of the Instit. of the Electr. Engln. , L., 1912, v. 50, 217, p. 80 (дан перечень литературы До 1912 г.); 10) О г а и R. С, The Magnetic Stability of Permanent Magnets, The Phylosophical Magazine , L., 1926, v. 2, 9, p. 521; 11) Watson E. A., The Economic Aspect of the Utilisation of Permanent Magnets in Electrical Apparatus, Journ. of the Instlt. Electr. Engln. , 1925, v. 63, 344,.822; 18) W a t 3 о п E. A., Permanent Magnets a. the Relation of Their Properties to the Constitution of Magnet Steel, J. I. E. E. , ibid., L., 1923, t. 61, 328, p. 641. E. Шрамков. МАГНИЯ СОЕДИНЕНИЯ. Являясь весьма активньш металлом, Mg легко вступает в химич. соединения с разнообразными элементами, вьщеляя при этом значительное количество тепла, а также легко взаимодействует с к-тами, образуя соли. Во всех соединениях Mg его валентность равна 2. Большинство солей Mg, за исключением углекислой и фосфорнокислой, растворимо в воде. От других металлов II группы Mg отличается тем, что в присутствии избытка солей аммония он не осаждается аммиаком и карбонатами. Аналитическое определение Mg производят обычно весовым путем, осаждая из растворимой Mg-соли фосфат состава NHiMgPOi 6н20,ипрокаливанием, переводя последний в- пирофосфорномагниевую соль MggPaO,. Техническое значение имеют окись магния и некоторые его соли. Окись магния, MgO, встречается в природе в виде минерала периклаза. Она образуется при горении на воздухе металлич. Mg, а также при прокаливании магнезита (углекислого Mg) до. 750°, хлористого Mg и других солей его при доступе возду--ха; полученный т. о. рыночный продукт на-зьгеается жженой магнезией; MgO- рыхлый легкий порошок, уд. вес 3,4, t° ~2 600°, Г ~2 800°. MgO, полученная при невысоких t°, легко растворяется в кислотах с образованием солей и вступает в соединение с водой с образованием гидрата, Mg(0H)2, но, будучи сильно прокалена, она приобретает значительную твердость (царапает стекло) и стойкость по отношению к к-там и воде. Технич. получение MgO основано на обжиге магнезита. На фиг. 1 изображена печь, применяемая для этой цели фирмой Ceramic Society. Вертикальная камера не имеет сужения в зоне обжига. Наиболее горячая зона выложена кирпичом из магнезита, остальные зоны - наилучшим огнеупорным кирпичом; кроме того по всей высоте печи имеется вторичная обкладка из огнеупорного; кирпича. Загрузка производится сверху автоматически при помопщ электрическ. подъемни- Ютоиатицаская нагрп/жа/ А  Фиг. 1. ка. Загружаемый магнезит постепенно спускается и проходит через зону полного обжига, доходя до зоны охлаждения у основания печи; отсюда MgO автоматически выгружается в вагонетки. Весь процесс продолжается 40 ч.; из них в зоне обжига магнезит находится 3 ч. Воздух засасывается через отверстия внизу, в поду печи; в зоне обжига он приобретает весьма высокую Г; кроме этого воздух подается через кирпичную обкладку, причем он предварительно нагревается. Газ поступает из особого газогенератора и нагревается перед поступлением в печь. Темп-ра обжига доходит до 1 700°. Отходящие газы выходят из печи нагретыми до 150°. MgO м. б. также получен как побочный продукт при получении КС1 из карналлита (см. Калийная промышленность); для этого конечный щелок подвергают нагреванию и при t° в пределах от 100 до 500° MgClg разлагается по ур-ию: MgClg -ь Н2О = MgO -Ь2 HC1. 1 ... 19 20 21 22 23 24 25 ... 48 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 SALROS.RU

ПромСтройМат |